Изобретение относится к области черной металлургии, а именно к производству железорудных окатышей и агломерата.

Известен способ подготовки шихты к спеканию, включающий подачу влажной шихты в окомкователь, зародышеобразование, доокомкование зародышей с получением окатышей (см. Ручкин И.Е. Производство железорудных окатышей. М.: Металлургия, 1976, с.82-92). Недостатком способа является низкая прочность окатышей.

Наиболее близким по технической сущности и достигаемому результату является способ подготовки шихты к спеканию, включающий подачу влажной шихты в окомкователь двумя потоками, введение первого из них в поток сжатого газа с формированием газовлагошихтовой струи, напыление шихты, зародышеобразование, доокомкование зародышей шихтой второго потока с получением окатышей (см. Патент №2232823, Россия, МПК 7 С 22 В 1/24, Б.И. №20, 2004). Недостатком способа является низкая прочность окатышей, полученных из труднокомкуемых шихтовых материалов. Она обусловлена невысокой эффективностью процессов зародышеобразования, окомкования и упрочнения комкуемых материалов. К труднокомкуемым шихтам относятся грубозернистые шихты, аглошихты, материалы, содержащие топливные и труднокомкуемые добавки. Интенсификация зародышеобразования в процессе окомкования с получением прочных зародышей в форме шихтовых брикетов позволяет повысить производительность окомкователя и прочность окатышей.

Задачей изобретения является повышение прочности окатышей.

Для достижения указанного технического результата в способе подготовки шихты к спеканию, включающем подачу влажной шихты в окомкователь двумя потоками, введение первого из них в поток сжатого газа с формированием газовлагошихтовой струи, напыление шихты, зародышеобразование, доокомкование зародышей шихтой второго потока до окатышей, зародышеобразование осуществляют при подаче шихты напылением ее на вращающиеся цилиндрические барабаны с получением на их поверхности плотного слоя влажной шихты, причем перед напылением шихты газовлагошихтовую струю делят на отдельные струи, после чего выполняют очистку поверхности барабанов от плотного слоя шихты с образованием зародышей в виде влажных шихтовых брикетов.

Сущность изобретения заключается в следующем. Процесс зародышеобразования для труднокомкуемых шихт организуется с помощью силового воздействия струи сжатого воздуха на влажную шихту первого потока. Для этого формируется газовлагошихтовая струя, которая напыляет влажную шихту на вращающиеся барабаны и создает на их поверхности давление, необходимое для образования плотного слоя влажной шихты. Плотность слоя влажной шихты близка к плотности сырых окатышей. Газовлагошихтовая струя является формующим средством для влажной шихты, которая напыляется в виде плотного рифленого слоя на поверхности цилиндрических барабанов. Процессы напыления шихты и зародышеобразования осуществляются на холостом участке технологической цепи - на участке подачи шихты в окомкователь, где в обычном производстве отсутствуют технологические операции. В этом случае более рационально используется рабочее пространство окомкователя. Для организации зародышеобразования между струйным аппаратом, формирующим струю, и комкующимся слоем материалов установлены делитель струи и вращающиеся цилиндрические барабаны. Газовлагошихтовая струя за несколько секунд напыления шихты на барабаны уплотняет шихту до плотности сырых окатышей. Скорость напыления шихты (зародышеобразования) и упрочнения слоя шихты превышает более чем на порядок аналогичные параметры для окомкования шихты традиционным способом переката. Ускоренная потоком сжатого воздуха и резко заторможенная цилиндрическими барабанами влажная шихта быстро уплотняется и трансформируется в прочный слой шихты, который является основой для получения зародышей, формируемых в виде брикетов. Для получения из напыленного слоя шихты зародышей (прочных брикетов в форме мелких полусфер или подушек произвольной формы размером 3-10 мм) газовлагошихтовую струю перед напылением шихты делят на отдельные струи. Для этого между струйным аппаратом и цилиндрическими барабанами на пути распространения газовлагошихтовой струи устанавливают делитель. Делитель представляет собой решетку с круглыми или квадратными каналами. Влажная шихта поступает по каналам делителя на поверхность цилиндрических барабанов в дозированном виде. При напылении шихты в виде множества отдельных шихтовых струй на цилиндрических барабанах формируется плотный рифленый слой шихты переменной высоты, состоящий из множества возвышенностей (брикетов), разделенных между собой шихтовыми желобчатыми каналами. Каналы представлены уплотненной шихтой минимальной высоты 0,5-2,0 мм. После напыления брикеты имеют слабые связи между собой и поверхностью барабанов. Чтобы отделить плотный слой шихты, состоящий из брикетов и желобчатых каналов, от цилиндрических барабанов с образованием отдельных (не связанных между собой) брикетов используют механический отделитель. Он одновременно выполняет функцию очистителя барабанов от остатков плотного слоя. Для последовательного выполнения всех технологических операций цилиндрические барабаны должны вращаться с определенной скоростью. Вращение барабанов осуществляет сама газовлагошихтовая струя, передавая часть энергии барабанам для вращения. Скорость вращения барабанов регулируется очистителем, который позволяет изменять силу прижатия его рабочего органа к поверхности барабана. В предлагаемом техническом решении возможен механический привод цилиндрических барабанов, если мощности струи недостаточно для их вращения или количество барабанов более трех.

Для эффективного зародышеобразования газовлагошихтовая струя должна напылять шихту, как минимум, на два цилиндрических барабана. Эта схема обеспечивает максимальную поверхность напыления и возможность вращения барабанов. После отделения брикетов от вращающихся цилиндрических барабанов образующиеся брикеты в режиме свободного падения поступают в рабочее пространство окомкователя, где, выполняя роль зародышей, доокомковываются до кондиционных окатышей шихтой второго потока. Процесс получения окатышей по схеме: напыление шихты с образованием зародышей в виде влажных шихтовых брикетов и доокомкование брикетов в рабочем пространстве окомкователя характеризуется высокой производительностью и скоростью упрочнения. Получаемые окатыши имеют более высокую прочность по сравнению с окатышами, окомкованными по традиционной схеме переката материалов.

В известных способах брикетирования брикеты получают путем сжатия шихты в узкой контактной зоне между двумя вращающимися барабанами, снабженными механическим приводом, на поверхности которых выполнены пресс-формы в виде полушарий. Если используются пресс-формы более сложной формы, то получаются брикеты в виде мелких подушек сложного профиля. В предлагаемом техническом решении пресс-формы отсутствуют, а цилиндрические барабаны имеют гладкую поверхность, которая является основой для формования (напыления) шихты и получения брикетов (зародышей). Причем поверхность барабанов, на которой происходит образование брикетов, существенно выше, чем в известном способе. Оптимальное усилие, необходимое для образования прочных брикетов, создает высоконапорная газовлагошихтовая струя. Регулировать давление струи можно простыми методами: давлением сжатого воздуха, соотношением расходов сжатого воздуха и шихты, изменением расстояния между срезом сопла струйного аппарата и барабанами, расположением делителя струи относительно барабанов. Технологическая схема напыления (брикетирования) шихты отличается простотой, малыми габаритами аппаратов и отсутствием электропривода.

Таким образом, за счет отличительных от прототипа признаков заявленный способ приобретает новые свойства: формирование плотного рифленого слоя шихты путем напыления влажной шихты газовлагошихтовой струей; зародышеобразование осуществляют способом напыления шихты на вращающиеся цилиндрические барабаны; трансформация влажной сыпучей шихты в плотный рифленый слой, представленный непрерывной лентой шихтовых брикетов, связанных желобчатыми каналами; организация вращения барабанов струей; совмещение операций очистки барабанов и отделение брикетов от их поверхности, что в совокупности позволяет повысить производительность окомкователя и прочность окатышей.

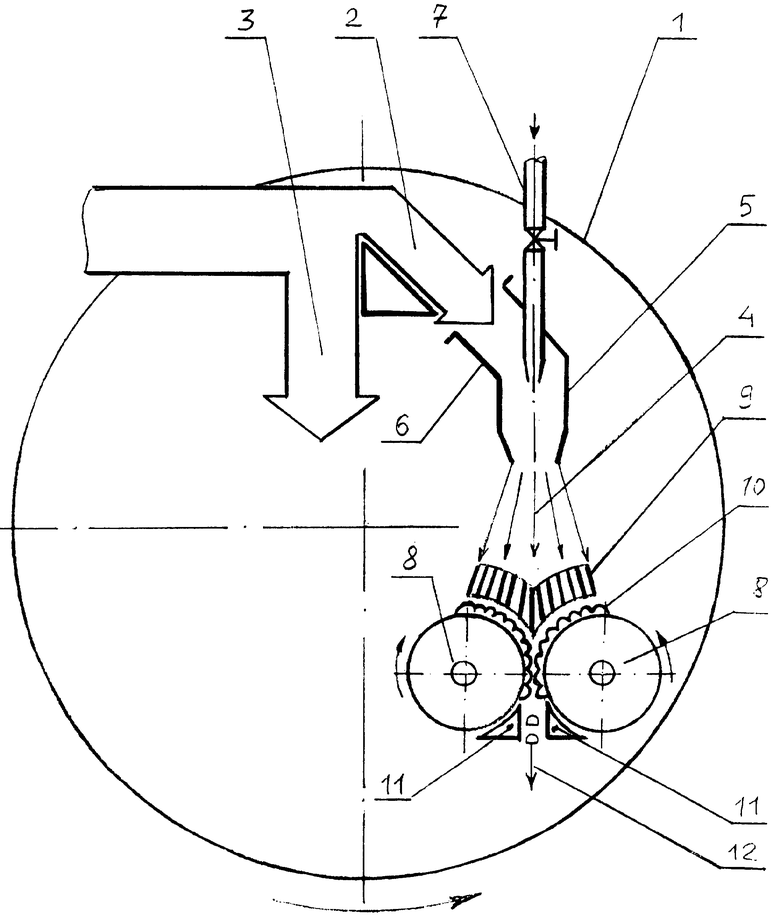

Способ подготовки шихты к спеканию реализуется с помощью устройства, показанного на чертеже.

Устройство содержит окомкователь 1, в который подается влажная шихта потоком 2 и потоком 3. Для формирования газовлагошихтовой струи 4 в рабочем пространстве окомкователя установлен струйный аппарат 5. Струйный аппарат содержит корпус 6 и тракт 7 подачи сжатого воздуха. На пути распространения газовлагошихтовой струи между струйным аппаратом и ограждениями окомкователя (днищем тарельчатого или стенками барабанного) установлены вращающиеся цилиндрические барабаны 8. Между струйным аппаратом и цилиндрическими барабанами расположен делитель 9 газовлагошихтовой струи. На поверхности цилиндрических барабанов формуется непрерывный рифленый слой 10 влажной шихты. Для отделения плотного слоя шихты от поверхности цилиндрических барабанов устройство снабжено отделителями 11. В процессе отделения плотного слоя шихты и очистки цилиндрических барабанов от остатков материала плотный рифленый слой разрушается на отдельные фрагменты, представляющие собой брикеты 12.

Способ подготовки шихты к спеканию осуществляется следующим образом. В рабочее пространство окомкователя 1 подается влажная шихта потоками 2 и 3. Поток 2 влажной шихты участвует в зародышеобразовании и напылении влажной шихты на вращающиеся барабаны. Для чего поток шихты 2 направляют в корпус 6 струйного аппарата 5, где он ускоряется сжатым воздухом, подаваемым по тракту 7. На выходе из струйного аппарата 5 формируется газовлагошихтовая струя 4, которая напыляет влажную шихту на поверхность цилиндрических барабанов 8 и формирует плотный непрерывный рифленый слой 10 влажной шихты. Для того чтобы плотный слой 10 формировался в виде брикетов, соединенных между собой желобчатыми перемычками шихты, в границах (определяемых углом раскрытия) струи 4 установлен делитель 9. Делитель 9 представляет собой систему отдельных каналов, по которым влажная шихта подается дозировано на поверхность барабанов 8. Непрерывность процесса напыления шихты на цилиндрические барабаны 8 обеспечивается их вращением за счет динамического напора газовлагошихтовых струй, выходящих из делителя 9. Чтобы из непрерывного слоя 10 влажной шихты получить брикеты, выполняющие роль зародышей в процессе окомкования, барабаны 8 снабжены отделителем 11. Отделители 11 выполняют роль очистителя (ножа), отделяющего слой 10 от поверхности барабанов 8 и разрушающего его на брикеты 12. Разрушение слоя 10 происходит по границам (желобчатым каналам) брикетов, которые в режиме свободного падения поступают в слой влажных комкующихся материалов, формируемых потоком 3 влажной шихты. Брикеты 12 являются зародышами (центрами окомкования) высокой прочности, на которые легко накатывается влажная шихта и быстро растут прочные окатыши.

Пример. Отработку способа подготовки шихты к спеканию проводили на тарельчатом окомкователе диаметром 0,62 м, в рабочее пространство которого загружали 10 кг влажной шихты, содержащей концентрат Тейского месторождения и 1% бентонита. Технология напыления и зародышеобразования шихты была организована согласно схеме, представленной на чертеже. В качестве основы для напыления шихты использовали стальные цилиндрические барабаны диаметром 100 мм и длиной 200 мм, оси вращения которых составляли угол 90° с осью струйного аппарата. Делитель газовлагошихтовой струи выполнен из стальных трубок диаметром 10 мм и длиной 50 мм. В экспериментах меняли расход шихты, подаваемой в корпус струйного аппарата для напыления на цилиндрические барабаны. Относительный расход напыляемой шихты (отнесенный ко всей массе материала) рассчитывали. После завершения окомкования шихты определяли фракционный состав комкуемых материалов, выход кондиционных окатышей и их прочность на сжатие. Результаты экспериментов представлены в таблице.

Как видно из приведенных данных, способ подготовки шихты к спеканию, основанный на зародышеобразовании методом напыления влажной шихты на вращающиеся цилиндрические барабаны, позволяет повысить прочность сырых окатышей на 9,8-36,1% (отн.) и увеличить выход кондиционных окатышей на 11,1-51,5% (отн.).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2006 |

|

RU2327750C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ К СПЕКАНИЮ | 2005 |

|

RU2297461C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ К СПЕКАНИЮ | 2008 |

|

RU2397258C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2009 |

|

RU2418868C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2007 |

|

RU2356951C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2008 |

|

RU2377323C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2009 |

|

RU2402619C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2010 |

|

RU2453616C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2018 |

|

RU2673588C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2014 |

|

RU2583226C1 |

Изобретение относится к области черной металлургии, а именно к производству железорудных окатышей. Влажную шихту подают в окомкователь двумя потоками, вводят первый из них в поток сжатого газа с формированием газовлагошихтовой струи, осуществляют напыление шихты, зародышеобразование, доокомкование зародышей шихтой второго потока до окатышей. Зародышеобразование осуществляют при подаче шихты напылением ее на вращающиеся цилиндрические барабаны с получением на их поверхности плотного слоя влажной шихты. Перед напылением шихты газовлагошихтовую струю делят на отдельные струи, после чего отделяют плотный слой шихты от поверхности барабанов с образованием зародышей в виде влажных шихтовых брикетов, которые доокомковывают до кондиционных окатышей. Изобретение позволит повысить прочность окатышей. 1 ил., 1 табл.

Способ подготовки шихты к спеканию, включающий подачу влажной шихты в окомкователь двумя потоками, введение первого из них в поток сжатого газа с формированием газовлагошихтовой струи, напыление шихты, зародышеобразование, доокомкование зародышей шихтой второго потока до окатышей, отличающийся тем, что зародышеобразование осуществляют при подаче шихты напылением ее на вращающиеся цилиндрические барабаны с получением на их поверхности плотного слоя влажной шихты, причем перед напылением шихты газовлагошихтовую струю делят на отдельные струи, после чего отделяют плотный слой шихты от поверхности цилиндрических барабанов с образованием зародышей в виде влажных шихтовых брикетов.

| СПОСОБ ПОЛУЧЕНИЯ РУДОУГОЛЬНЫХ ОКАТЫШЕЙ | 2002 |

|

RU2232823C2 |

| Способ получения сырых окатышей | 1979 |

|

SU850710A1 |

| Способ управления процессом производства окатышей | 1981 |

|

SU1011717A1 |

| Центробежный вентилятор | 1988 |

|

SU1553763A2 |

Авторы

Даты

2006-06-20—Публикация

2005-02-24—Подача