Группа изобретений предназначена для откачки из участков секций, опрессовки участков секций и закачки природного газа в участки секций магистральных трубопроводов при проведении ремонтных работ. Областью применения предлагаемой группы изобретений являются участки секций магистральных трубопроводов.

Известно устройство испытания магистральных трубопроводов опрессовкой (патент №2095774, МПК G01M 3/08, опубл. 10.11.1997, авторы Белей И.В. и др.). Устройство предполагает выделение испытуемого участка секции, закачку из соседнего трубопровода природного газа до рабочего давления течения его в магистрали на данном участке. Затем с помощью дожимающего объемного типа насоса из соседнего трубопровода подается природный газ с давлением опрессовки. Данное устройство может быть использовано для закачки природного газа после восстановления участка трубопровода. Недостатком данного устройства является то, что в случае обнаружения течи для проведения ремонтных работ потребуется удаление природного газа из испытуемого участка, что сложно сделать, учитывая малый удельный вес природного газа, связанные с этим трудности изготовления компрессора откачки и неизбежные потери от выброса остатков газа в атмосферу. Кроме того, предлагаемое оборудование не может использоваться для других операций откачки и вакуумирования природного газа после восстановления участка трубопровода.

Известно устройство откачки природного газа на базе мобильных средств, перемещаемых по участкам секций, расположенных между газоперекачивающими станциями (ГПС), турбокомпрессора с приводом от газотурбинного двигателя (ТРД) и последовательно установленного перед ним эжектора («Мобильная установка для откачки природного газа из отключенного участка магистрального газопровода», патент №2108489, МПК F04D 25/02, опубл. 10.04.1998). Преимуществом данного предложения является то, что отсоединяется один участок секции, поэтому изменение гидравлических потерь протекающего природного газа в секциях между соседними ГПС минимально. Недостатком данного аналога является небольшая глубина откачки отсоединенного участка. Из-за расположения на мобильном средстве размерность турбокомпрессора не большая и расход откачки небольшой, а при установленном эжекторе перед данным турбокомпрессором откачиваемый расход еще более уменьшится. Это означает сильно увеличенное время процесса откачки. Кроме того, предлагаемое оборудование не может использоваться для других операций опрессовки, вакуумирования и закачки природного газа после восстановления участка трубопровода.

Известен «Способ опорожнения участков трубопровода от газа в многониточных системах газопроводов и устройство для его осуществления», описанный в патенте №2145030, МПК F17D 1/00, опубликовано 27.01.2000, авторы Фомин В.П. и другие, на базе штатного турбокомпрессора ГПС и последовательно установленных перемещаемых эжекторов внутри и между ГПС. Данное устройство принято за прототип предлагаемого устройства. Высоконапорный контур эжектора, перемещаемый внутри ГПС, соединяется с высоконапорным коллектором. Глубина откачки увеличивается, так как степень сжатия эжекторов намного выше, чем у турбокомпрессора и эжектора предыдущего аналога. Прототип имеет следующие недостатки. При обводке нескольких отсоединенных участков секций многониточных газопроводов расходом перепуска одной секции многониточных газопроводов увеличиваются гидравлические потери в других магистралях, что увеличивает степень сжатия всех работающих на ГПС турбокомпрессоров, приближая их режимы работы к зоне неустойчивой работы компрессора. Так как КПД эжектора, перемещаемого внутри ГПС, небольшое, то потребуется повышенный расход природного газа для его высоконапорного контура (большее количество отсоединенных или резервных штатных компрессоров). Кроме того, предлагаемое оборудование не может использоваться для других операций опрессовки, вакуумирования и закачки природного газа после восстановления участка трубопровода.

Задачей предлагаемого изобретения является полная быстрая откачка газа из участков секций, опрессовка участков секций и закачка природного газа в участки секций при проведении ремонтных работ.

Технический результат, на достижение которого направлено предлагаемое изобретение, заключается в сокращении времени на проведение ремонтных работ, уменьшение вредных выбросов в атмосферу, сокращение затрат на ремонтные работы путем исключения использования при откачке дорогого дополнительного компрессорного оборудования для работы с газами большой теплоемкости, а также неиспользование при закачке дополнительного вакуумного оборудования.

Технический результат способа проведения ремонтных работ в участках секций многониточных трубопроводов достигается тем, что в способе проведения ремонтных работ в участках секций многониточных трубопроводов, включающем откачку газа из участков секций многониточных трубопроводов, опрессовку участков секций многониточных трубопроводов и закачку газа в участок секций многониточных трубопроводов, осуществляемый с помощью отсоединения участков секций многониточных трубопроводов с вентилями отделения смежных участков секций многониточных трубопроводов друг от друга и системы многониточных трубопроводов, штатных турбокомпрессоров газоперекачивающей станции с приводом, опрессовку и закачку газа после замены или ремонта участков секций многониточных трубопроводов, новым является то, что для опрессовки участка секций многониточных трубопроводов после его замены или ремонта закачивают в него продукты сгорания при давлении Рк>75 кгс/см2, затем понижают давление и закачивают в участок секций многониточных трубопроводов с двух сторон порции газифицированного азота, через дополнительно установленный трубопровод, соединяющий этот участок с соседней секцией многониточных трубопроводов, вытесняют продукты сгорания и порции газифицированного азота закачкой природного газа под действием столба природного газа, приводимого в действие штатными турбокомпрессорами под рабочим давлением магистрали, из участка секций многониточных трубопроводов при опрессовке выделяют небольшие количества продуктов сгорания, из которых выделяют азот, который сжижают в устройстве сжижения, устройства газификации азота используются при закачивании порций газифицированного азота.

Технический результат достигается тем, что в системе для реализации способа, включающей штатные турбокомпрессоры газоперекачивающей станции с приводом, источник рабочего тела, компрессорное оборудование с охлаждением готового рабочего тела, установленное между источником рабочего тела и участком секции многониточного трубопровода, автоматику и регуляторы управления процессом перекачки газа по трубопроводам, новым является то, что система снабжена газогенератором продуктов сгорания, сообщенным с входом в участок секции многониточных трубопроводов, устройством сжижения азота, получаемого из продуктов сгорания, отобранных из участка секции многониточных трубопроводов, и сообщенным с его выходом, известным устройством газификации сжиженного азота с каналом подвода газифицированного азота на вход и выход участка секции многониточных трубопроводов, при этом участок секции многониточных трубопроводов соединяется дополнительным трубопроводом с соседним участком другой секции многониточных трубопроводов.

Газогенератор продуктов сгорания включает ТРД со снятыми лопатками турбины, механически связанный с водяным насосом, паровой турбиной и дожимающим компрессором, тракт продуктов сгорания ТРД, включающий последовательно расположенные пароводяной теплообменник, камеру дожигания, водяной теплообменник, дожимающий компрессор, сообщенный с входом откачиваемого участка секции многониточных трубопроводов, и пароводяной контур, включающий последовательно расположенные водяной насос, водяной теплообменник, пароводяной теплообменник, паровую турбину и конденсатор.

Устройство сжижения азота включает регулятор давления, молекулярные мембраны, детандер и устройство сжижения.

Устройства для реализации способа проведения ремонтных работ в участках секций многониточных трубопроводов приведены на фиг.1-3.

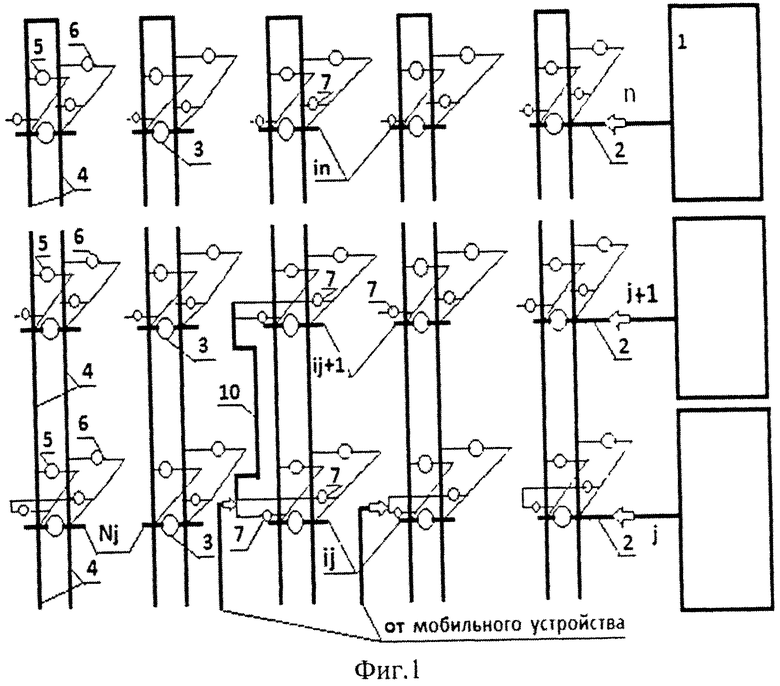

На фиг.1 приведена схема системы для реализации способа проведения ремонтных работ.

Система включает в себя блоки 1, расположенные на ГПС, n (например, n=10) секций многониточных трубопроводов 2 между соседними ГПС, каждая секция многониточных трубопроводов j разбита на N участков секций многониточных трубопроводов i (например, N=5) с запорными устройствами 3. Границы участков секций многониточных трубопроводов ij (и остальных) снабжены коллекторами 4, которые взаимодействуют с участками секций многониточных трубопроводов при помощи установленных в них вентилей 5 и 6, расположенными соответственно вниз и вверх по течению природного газа от запорных устройств в каждой секции магистрального трубопровода. В обвод запорных устройств газ может перекачиваться при помощи дополнительного трубопровода 10 и далее через один из последовательно установленных вентилей 7. Блок 1 включает в себя штатные турбокомпрессоры с приводами и охладителями выходящего из штатных турбокомпрессоров природного газа. Стрелками показаны направления движения газов.

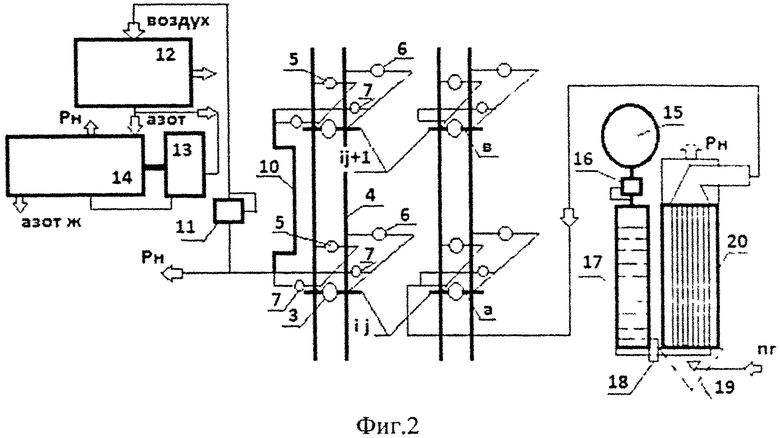

На фиг.2 приведены устройства сжижения и известное газификации жидкого азота, которое взаимодействуют с ij-м участком многониточной системы трубопроводов j секции многониточной системы трубопроводов (участок ij). К трубе между вентилями 5 и 7 могут подсоединяться устройства сжижения азота отобранного продуктов сгорания и газификации жидкого азота. Последние могут быть смонтированы на автомобилях, причем одновременно подключены к участку ij (два автомобиля, один вначале, другой - в конце данного участка). Устройство сжижения азота отобранных продуктов сгорания включает в себя регулятор давления 11, молекулярные мембраны 12, детандр 13, агрегат разделения фаз азота 14. Часть опорожняемых продуктов сгорания может выбрасываться в атмосферу. Известное устройство газификации жидкого азота включает в себя вытеснительный бак 15, регулятор давления 16, емкость жидкого азота 17, кран 18, подогреватель 19 и теплообменник-испаритель 20. Рн - атмосферное давление.

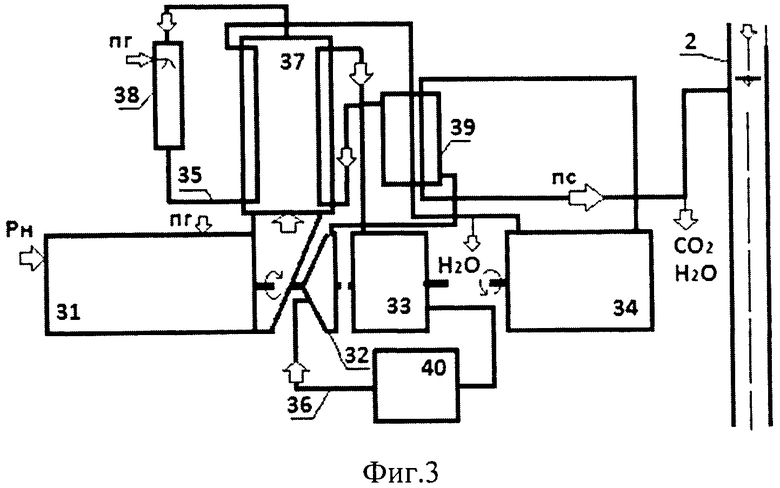

На фиг.3 приведена схема устройства газогенератора на продуктах сгорания воздуха, закачиваемых в выделенный участок секции магистрального газопровода. Устройство включает в себя ТРД 31 со снятыми лопатками турбины, ротор которого механически связан с водяным насосом 32, паровой турбиной 33, дожимающим турбокомпрессором 34, тракт продуктов сгорания 35 и пароводяной контур 36. Тракт продуктов сгорания 35 включает в себя пароводяной теплообменник 37, камеру дожигания 38, водяной теплообменник 39, дожимающий турбокомпрессор 34. Пароводяной контур 36 включает в себя водяной насос 32, водяной теплообменник 39, пароводяной теплообменник 37, паровую турбину 33 и конденсатор 40. Стрелки показывают направление движения рабочего тела в тракте продуктов сгорания 35 и пароводяном контуре 36. Рн - атмосферное давление. Н2О, СО2 - жидкие вода и углекислота.

Устройство, приведенное на фиг.1, работает следующим образом. Природный газ высокого давления после блоков 1 равномерно распределяется по n секциям системы магистральных трубопроводов. Отсоединяется ремонтируемый участок секции многониточных трубопроводов ij опорожнения природного газа. Вентили 5 и 7 закрыты, природный газ из секции j при подходе к участку ij перепускается через коллектор в остальные n-1 секции и обратно (в n секций) на конце ij-го участка, чтобы протекать далее к следующей станции с минимальными гидравлическими сопротивлениями. При обводке ij каждый из остальных n-1 участков j нагружается дополнительным расходом Gi/n-1, где Gi=GΣ/n и GΣ - расход, входящий в ГПС.

Устройство, приведенное на фиг.2, работает следующим образом. Выделяется участок опорожнения природного газа. Вентили 5 и 7 закрыты. После того как весь выделяемый участок секции многониточных трубопроводов ij освободится от остатков газа и отремонтируется, продукты сгорания закачиваются в данный участок для опрессовки с помощью устройства опрессовки до давления, например, Рк>75 кгс/см2. Затем давление частично стравливается в атмосферу непосредственно или устройство сжижения азота отобранного воздуха, по установлению рабочего давления в участок ij закачиваются порции газифицированного азота после запорного устройства 3 (начало участка ij) и перед запорным устройством 3 (конец участка секции многониточных трубопроводов ij), вентиль 6 (конец ij) закрывается, открываются вентили 3 и 7 участка ij+1 соседней секции многониточных трубопроводов. В последней продукты сгорания и азот двигаются в обратном направлении под действием протекающего по дополнительному трубопроводу 10 газового столба природного газа, приводимого в действие штатными нагнетателями, отсоединенными от нагнетательного коллектора станции (вентили 5, 6 участка ij закрыты). При этом кратковременном отсоединении двух участков расходы в соседних секциях многониточных трубопроводов при обтекании выделяемых для освобождения от природного газа участка секции многониточных трубопроводов ij+1 и продуктов сгорания участка секции многониточных трубопроводов ij и азота увеличиваются только в n/n-2 раза (при всех других этапах восстановления - в n/n-1 раза). Для создания перепада в точках магистральных трубопроводов «а» и «в» может быть выключен один из многих остальных штатных турбокомпрессоров, входящих в блоки 1 и работающих на напорный коллектор ГПС. При этом расход (при постоянном поступающем на ГПС расходе) природного газа на каждый из других штатных турбокомпрессоров увеличится. Поэтому при работе на постоянных оборотах произойдет снижение выходного давления, что следует из характеристики штатного турбокомпрессора. Блок 1, работающий на секцию j, увеличивает давление на входе в секцию j как за счет увеличения гидропотерь (два участка секции многониточных трубопроводов ij+ij+1, вместо одного ij), так и дополнительных мероприятий, например подключения к секции многониточных трубопроводов j освобожденного штатного турбокомпрессора. В точке «а» перепуск в другие секции многониточных трубопроводов n-1 может частично перекрываться. И так далее, например, с переходом на соседнюю ij+1-ю секцию многониточных трубопроводов. Подобным образом можно освобождать от природного газа и восстанавливать соседние i+1j участки секций многониточных трубопроводов, расположенные вниз по течению от ij-го участков. При этом не потребуется проводить вышеописанные изменения в работе штатных турбокомпрессоров блоков 1, вентили 5, 6 открыты.

Устройство сжижения азота отобранного из продуктов сгорания работает следующим образом. Часть продуктов сгорания воздуха (другая часть может выбрасываться в атмосферу) высокого давления (более 60…70 кгс/см2) из участка ij проходит регулятор давления 11, молекулярную мембрану 12, затем детандр 13 и установленный параллельно детандру 13 агрегат разделения фаз азота 14. Газ низкого давления после детандера 13 также подается в агрегат сжижения азота 14, где может предварительно охладить азот, поступающий из молекулярной мембраны 12, а затем выбросится в атмосферу. Азот после отработки в агрегате разделения фаз азота 14 также может быть выброшен в атмосферу. Так как используются продукты сгорания воздуха высокого давления, данное устройство выполняется без основного компрессора высокого давления и может иметь небольшие габариты при высокой производительности жидкого азота.

Известное устройство газификации жидкого азота работает следующим образом. Бак вытеснения 15 предварительно заполняется продуктами сгорания из участка секций магистрального трубопровода ij на первых минутах опорожнения ремонтируемого участка секций магистрального трубопровода. Продукты сгорания из вытеснительного бака 15 через регулятор давления 16 поступает в емкость жидкого азота 17. Последняя при открытом кране 18 испаряется в теплообменнике-испарителе 20, другой открытый в атмосферу контур которого получает тепло от продуктов сгорания воздуха с природным газом в подогревателе 19. Две порции газообразного азота с рабочим давлением природного газа в течение нескольких минут вбрасываются с двух сторон в участок секции многониточных трубопроводов ij.

Таким образом, после задания последовательности из iJ и iJ+1 или i+1j участков секций многониточного трубопровода может быть произведена быстрые полная откачка и закачка в них природного газа при помощи мобильной установки на нескольких автомобилях с помощью одного устройства опрессовки трубопровода без применения сложных средств откачки газа большой теплоемкости, закачки и вакуумных насосов. Значительно упрощена конструкция приводов агрегата сжижения, так как азотосодержащее рабочее тело изначально находится под высоким давлением. При этом расходы сжиженного азота могут быть небольшими, так как длина газовых порций азота в участке секций многониточного трубопровода небольшая. Устройство газификации азота еще проще, a его компактность обуславливается тем, что выходящий газифицированный азот имеет высокое значение величины давления.

Устройство, приведенное на фиг.3, работает следующим образом. Атмосферный воздух сжимается в компрессоре и поджигается природным газом в камере сгорания ТРД 31. С параметрами после камеры сгорания (Т около 1000 К, Р=10…15 кгс/см2) продукты сгорания проходят пароводяной теплообменник 37, камеру дожигания 38 с восстановлением температуры продуктов сгорания до уровня выхода из ТРД, повторно пароводяной теплообменник 37, водяной теплообменник 39, дожимающий турбокомпрессор 34 с параметрами продуктов сгорания Рк>70 кгс/см2, температурой Тк=300 К и начало участка секции многониточного трубопровода iJ. Энергия для привода компрессоров ТРД и дожимающего турбокомпрессора 34 вырабатывается паровой турбиной 33, установленной в пароводяном контуре 36. Водяной пар после паровой турбины поступает в конденсатор 40, охлаждаемый атмосферным воздухом при помощи вентилятора. После конденсатора 40 вода поступает в насос 32, затем подается в остальные агрегаты пароводяного контура 36 для подогрева в водяном теплообменнике 39 и перехода в парообразное состояние в пароводяном теплообменнике 37. В процессе сжатия продуктов сгорания при температуре окружающей среды из рабочего тела отводятся жидкие вода и углекислота.

Таким образом, устройство газогенератор продуктов сгорания воздуха обеспечивает также многократную и быструю закачку газа с содержанием азота около 90% и небольшими количествами пожароопасного компонента (кислорода). Производительность данного устройства адекватна диаметральному габариту турбореактивного двигателя и размещению предлагаемого устройства на нескольких автомобилях мобильного устройства. По сравнению с прототипом установка выполнена на турбомашинах на воздухе и продуктах сгорания, которые имеют достаточную теплоемкость по сравнению с легким природным газом. Для упрощения паровой турбины (уменьшения числа ступеней) при отсутствии готового задела узлов и элементов паровых турбин возможен выбор другого рабочего тела для парожидких контуров газогенератора продуктов сгорания воздуха и природного газа. Откачка природного газа в последовательности восстанавливаемых участков может производиться с помощью более простого газогенератора продуктов сгорания (воздуха) с меньшей производительностью, используемого для их опрессовки. Тогда из первого участка последовательности восстанавливаемых участков откачка может производиться с помощью эжектора, работающего на перепаде напорного и всасывающего коллекторов станции (аналогично прототипу).

Сокращение времени операций обусловлено установкой объединившего два участка секций небольшого дополнительного трубопровода и применением газогенератора продуктов сгорания среднего давления.

Полное время ТΣп всех операций прототипов определяется следующим образом:

ТΣп=Топрессовки+Топорожнения+Твакуумирования+Тоткачки+Твыброса остат+Тзакачки

Полное время предложенного устройства TΣпр определяется следующим образом:

TΣпр=Топрессовки пр+Тсжижения+Твытеснения

При этом:

1. Время опрессовки предложенного устройства Топрессовки пр меньше времени опрессовки прототипа Топрессовки, так как рабочим телом компрессорного оборудования является не легкий природный газ с большой теплоемкостью, а продукты сгорания воздуха с природным газом.

2. Время сжижения предложенного устройства Тсжижения является частью времени опрессовки предложенного устройства Топрессовки пр.

3. Предложенное устройство не имеет времен процессов вакуумирования участка секции Твакуумирования после сброса атмосферного давления в процессе опрессовки и выброса остатков природного газа Твыброса остат.

4. Время вытеснения предложенного устройства Твытеснения на порядок меньше времени откачки прототипа Тоткачки, так как средства откачки не используют уменьшающий расход откачки природного газа эжектором перед небольшим турбокомпрессором на мобильном средстве.

5. Ожидаемое отношение величин ТΣп/ТΣпр равно 10, поэтому полное время всех операций намного меньше времени ремонта и восстановления участков секций, что позволит в летнее время года вести параллельно восстановление на нескольких участках секций многониточных трубопроводов с помощью одного комплекта на мобильном средстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТБОРА ГАЗА ПУСКОВОГО, ТОПЛИВНОГО, ИМПУЛЬСНОГО И ДЛЯ СОБСТВЕННЫХ НУЖД С ТЕХНОЛОГИЧЕСКИХ КОММУНИКАЦИЙ КОМПРЕССОРНЫХ ЦЕХОВ КОМПРЕССОРНОЙ СТАНЦИИ В КАЧЕСТВЕ ТОПЛИВНОГО ПРИ ВЫВОДЕ СМЕЖНОГО ЦЕХА В РЕМОНТ | 2016 |

|

RU2641770C2 |

| УНИВЕРСАЛЬНЫЙ СПОСОБ РАЗДЕЛЕНИЯ И СЖИЖЕНИЯ ГАЗА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2272228C1 |

| Способ опорожнения участков трубопроводов от газа в многониточных магистральных газопроводах посредством бустер-компрессора с газовым приводом | 2019 |

|

RU2707016C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОТОКОВ ХОЛОДНОГО ВОЗДУХА И ТУРБОХОЛОДИЛЬНАЯ УСТАНОВКА | 1994 |

|

RU2084780C1 |

| СПОСОБ РАБОТЫ ГАЗОРАСПРЕДЕЛИТЕЛЬНОЙ СТАНЦИИ | 2013 |

|

RU2525041C1 |

| СИСТЕМА ПОДАЧИ КРИОГЕННОГО ТОПЛИВА ДЛЯ ПИТАНИЯ ДВИГАТЕЛЯ | 2010 |

|

RU2427724C1 |

| МОБИЛЬНАЯ УСТАНОВКА ДЛЯ ОТКАЧКИ ГАЗА | 2008 |

|

RU2351806C1 |

| СПОСОБ ПОДГОТОВКИ НЕСТАБИЛЬНОГО УГЛЕВОДОРОДНОГО КОНДЕНСАТА К ТРАНСПОРТИРОВАНИЮ ПО ТРУБОПРОВОДУ В ОДНОФАЗНОМ СОСТОЯНИИ | 1995 |

|

RU2124682C1 |

| ГАЗОТУРБОВОЗ И СИЛОВАЯ УСТАНОВКА ГАЗОТУРБОВОЗА | 2008 |

|

RU2374104C1 |

| СПОСОБ ОПОРОЖНЕНИЯ УЧАСТКОВ ТРУБОПРОВОДА ОТ ГАЗА В МНОГОНИТОЧНЫХ СИСТЕМАХ ГАЗОПРОВОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2145030C1 |

Способ и система предназначены для ремонтных работ. Способ включает откачку газа из участка секции, опрессовку и закачку газа в участок секции, опрессовку и закачку газа после замены или ремонта участка секции, при этом для опрессовки участка секции после его замены или ремонта закачивают в него продукты сгорания при давлении Рк>75 кгс/см2, затем понижают давление и закачивают в участок секции с двух сторон порции газифицированного азота, полученного в устройстве газификации азота, через дополнительно установленный трубопровод, соединяющий этот участок с соседней секцией, вытесняют продукты сгорания и порции газифицированного азота закачкой природного газа под действием столба природного газа, приводимого в действие штатными нагнетателями под рабочим давлением магистрали, из участка секции при опрессовке выделяют небольшое количество газифицированного азота, который направляют в устройство сжижения азота. Система включает штатные турбокомпрессоры с приводом от авиационных двигателей, источник рабочего тела, компрессорное оборудование с охлаждением готового рабочего тела, установленное между источником рабочего тела и участком магистральной трубы, автоматику и регуляторы управления процессом перекачки газа по трубопроводам. Система снабжена газогенератором продуктов сгорания, сообщенным с входом в участок секции, устройством сжижения азота, получаемого из продуктов сгорания, отобранных из участка секции, и сообщенным с его выходом, устройством газификации сжиженного азота с каналом подвода газифицированного азота на вход и выход участка секции, при этом участок секции сообщен дополнительным трубопроводом с соседним участком другой секции. Технический результат - уменьшение вредных выбросов в атмосферу. 2 н. и 2 з.п. ф-лы, 3 ил.

1. Способ проведения ремонтных работ в участках секций многониточных трубопроводов, включающий откачку газа из участков секций многониточных трубопроводов, опрессовку участков секций многониточных трубопроводов и закачку газа в участок секций многониточных трубопроводов, осуществляемый с помощью отсоединения участков секций многониточных трубопроводов с вентилями отделения смежных участков секций многониточных трубопроводов друг от друга и системы многониточных трубопроводов, штатных турбокомпрессоров газоперекачивающей станции с приводом, опрессовку и закачку газа после замены или ремонта участков секций многониточных трубопроводов, отличающийся тем, что для опрессовки участка секций многониточных трубопроводов после его замены или ремонта закачивают в него продукты сгорания при давлении Рк > 75кгс/см2, затем понижают давление и закачивают в участок секций многониточных трубопроводов с двух сторон порции газифицированного азота, через дополнительно установленный трубопровод, соединяющий этот участок с соседней секцией многониточных трубопроводов, вытесняют продукты сгорания и порции газифицированного азота закачкой природного газа под действием столба природного газа, приводимого в действие штатными турбокомпрессорами под рабочим давлением магистрали, из участка секций многониточных трубопроводов, при опрессовке выделяют небольшие количества продуктов сгорания, из которых выделяют азот, который сжижают в устройстве сжижения, устройства газификации азота используются при закачивании порций газифицированного азота.

2. Система для реализации способа, включающая штатные турбокомпрессоры газоперекачивающей станции с приводом, источник рабочего тела, компрессорное оборудование с охлаждением готового рабочего тела, установленное между источником рабочего тела и участком секции многониточного трубопровода, автоматику и регуляторы управления процессом перекачки газа по трубопроводам, отличающаяся тем, что система снабжена газогенератором продуктов сгорания, сообщенным с входом в участок секции многониточных трубопроводов, устройством сжижения азота, получаемого из продуктов сгорания, отобранных из участка секции многониточных трубопроводов, и сообщенным с его выходом, устройством газификации сжиженного азота с каналом подвода газифицированного азота на вход и выход участка секции многониточных трубопроводов, при этом участок секции многониточных трубопроводов соединяется дополнительным трубопроводом с соседним участком другой секции многониточных трубопроводов.

3. Система по п.2, отличающаяся тем, что газогенератор продуктов сгорания включает ТРД со снятыми лопатками турбины, механически связанный с водяным насосом, паровой турбиной и дожимающим компрессором, тракт продуктов сгорания ТРД, включающий последовательно расположенные пароводяной теплообменник, камеру дожигания, водяной теплообменник, дожимающий компрессор, сообщенный с входом откачиваемого участка секции многониточных трубопроводов, и пароводяной контур, включающий последовательно расположенные водяной насос, водяной теплообменник, пароводяной теплообменник, паровую турбину и конденсатор.

4. Система по п.2, отличающаяся тем, что устройство сжижения азота включает регулятор давления, молекулярные мембраны, детандер.

| МОБИЛЬНАЯ УСТАНОВКА ДЛЯ ОТКАЧКИ ГАЗА | 2008 |

|

RU2351806C1 |

| СПОСОБ ОПОРОЖНЕНИЯ УЧАСТКОВ ТРУБОПРОВОДА ОТ ГАЗА В МНОГОНИТОЧНЫХ СИСТЕМАХ ГАЗОПРОВОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2145030C1 |

| СИСТЕМА ДЛЯ ОТКАЧКИ ГАЗА ИЗ ОТКЛЮЧЕННОГО УЧАСТКА ГАЗОПРОВОДА В ДЕЙСТВУЮЩИЙ ГАЗОПРОВОД И СПОСОБ ОТКАЧКИ ГАЗА ИЗ ОТКЛЮЧЕННОГО УЧАСТКА ГАЗОПРОВОДА В ДЕЙСТВУЮЩИЙ ГАЗОПРОВОД | 2009 |

|

RU2400646C1 |

| СПОСОБ ВЫТЕСНЕНИЯ ПРИРОДНОГО ГАЗА ИЗ УЧАСТКА ГАЗОПРОВОДА, ПОДЛЕЖАЩЕГО РЕМОНТУ | 2004 |

|

RU2261396C1 |

| DE 830693 C, 07.02.1952 | |||

| DE 3427665 A1, 21.02.1985 | |||

Авторы

Даты

2014-10-20—Публикация

2012-12-14—Подача