Изобретение относится к газовой промышленности, а именно к технологии извлечения нестабильного конденсата на промысловых установках подготовки конденсатсодержащих природных газов, в частности на месторождениях, расположенных в зоне многолетнемерзлых грунтов, а также на месторождениях, разрабатываемых способом с обратной закачкой газа в пласт.

Нестабильный конденсат как продукт промысловых установок, отвечающий определенным требованиям с точки зрения транспортирования на дальние расстояния, получают по способу низкотемпературной сепарации (НТС) /Посяков Н.А. и др. Анализ работы установки комплексной подготовки газа и конденсата на Карачаганакском газоконденсатном месторождении. Обзорная информация, серия Подготовка и переработка газа и газового конденсата, ВНИИЭГазпром, 1990, стр.4/, в котором выделенный при двухступенчатой сепарации конденсат с целью достижения необходимой упругости его паров подвергают дегазации в дегазаторе, после чего его дожимают до такого давления, которое в сочетании с достигнутой упругостью паров обеспечит его однофазное транспортирование по трубопроводу. При этом газ дегазации подвергают эжектированию за счет использования энергии входного газа и таким образом утилизируют в составе продуктового газа.

Недостатком такого способа являются значительные эксплуатационные затраты, связанные с дожатием продуктового конденсата на специальных высоконапорных насосах. Кроме того, утилизация газа дегазации посредством эжектирования может быть применена на установках промысловой обработки газа с небольшим конденсатным фактором и неглубоким извлечением конденсата.

Наиболее близким к предлагаемому является способ /Туревский Е.Н. и др. Новые технические решения при обустройстве Ямбургского ГКМ. Обзорная информация, серия Подготовка и переработка газа и газового конденсата, ВНИИЭГазпром, 1988, стр. 12/, который имеет более общий характер и применим в случае высоких значений конденсатного фактора и глубокого извлечения конденсата на установках, использующих турбохолодильную технику.

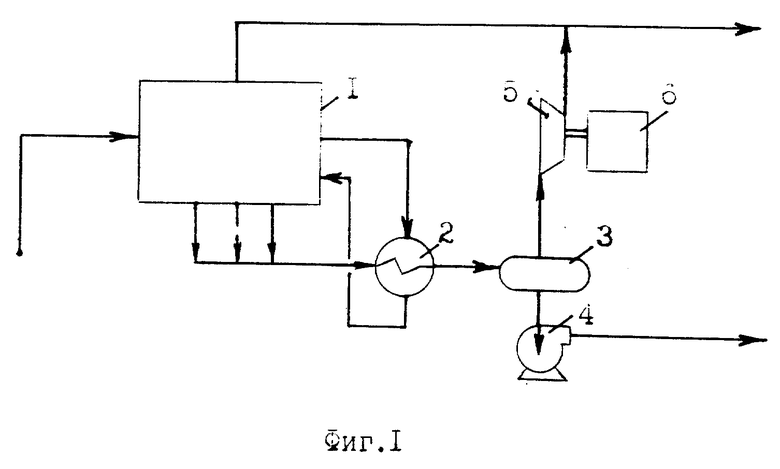

Сущность известного способа раскрывает фиг. 1. Пластовый газ подвергают ступенчатому охлаждению и сепарации в блоке разделения 1, технологическая схема которого может быть любой. Выделенные в блоке 1 конденсатные потоки, количество которых не менее двух, объединяют и направляют в теплообменник 2, в котором достигают температуру, обеспечивающую требуемую температуру продуктового конденсата перед его подачей в трубопровод. Далее конденсат дегазируют в дегазаторе 3 под давлением, обеспечивающим такую упругость его паров, которая исключит его кипение при транспортировании по трубопроводу. Дегазированный конденсат подвергают дожатию в насосе 4 до давления, превышающего давление в конце трубопровода на величину гидравлических потерь при движении конденсата по трубопроводу. Газ дегазации после дегазатора 3 подвергают компрессии в компрессоре 5, работающем от внешнего (обычно газотурбинного) привода, до давления, обеспечивающего совместное транспортирование газа дегазации и продуктового газа, покидающего блок разделения 1.

Описанный способ подготовки углеводородного конденсата к транспортированию требует значительных капитальных и эксплуатационных затрат, вызванных необходимостью сооружения и эксплуатации компрессорной установки на линии газов дегазации и насосной установки на линии товарного конденсата, которые расположены автономно по отношению к блоку разделения и потребляют значительное количество топливного газа (для привода компрессора) и электрической энергии (для привода насоса).

Техническая задача изобретения - снижение эксплуатационных затрат при осуществлении подготовки конденсата к транспортированию по трубопроводу в однофазном состоянии.

Указанная техническая задача достигается тем, что в способе подготовки нестабильного углеводородного конденсата к транспортированию по трубопроводу в однофазном состоянии, включающем дегазацию конденсата, выделенного при ступенчатом охлаждении и разделении исходного газа, достижение кондиции продуктового конденсата по давлению и температуре и обеспечение совместного транспортирования газа дегазации и продуктового газа, дегазацию конденсата, достижение кондиции продуктового конденсата по давлению и обеспечение совместного транспортирования газа дегазации и продуктового газа осуществляют в абсорбционно-отпарной колонне под давлением близким к давлению в концевой ступени разделения исходного газа, но не выше 7,0 МПа, а достижение кондиции продуктового конденсата по температуре осуществляют путем рекуперативного теплообмена с конденсатными потоками, выделенными при ступенчатом разделении исходного газа, и потоком продуктового газа.

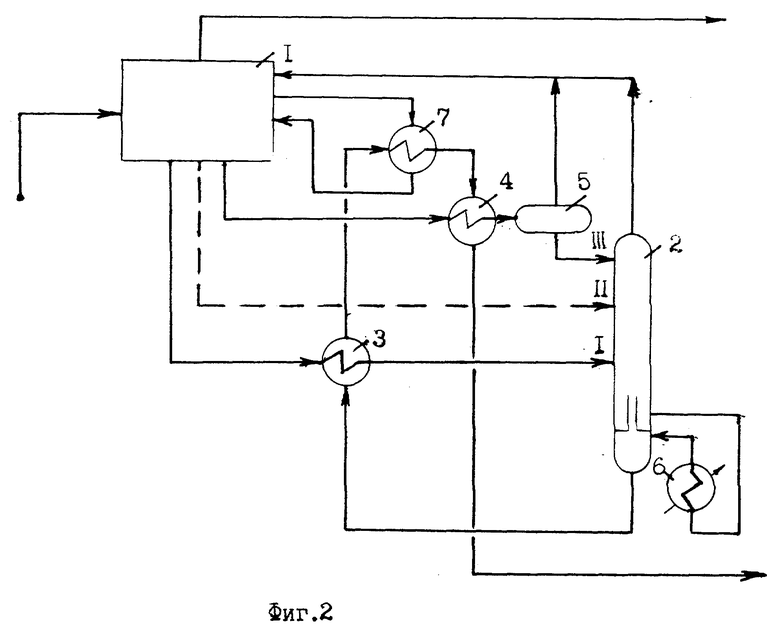

Принципиальная технологическая схема, раскрывающая сущность предлагаемого способа, приведена на фиг.2.

Пластовый газ подвергают ступенчатому охлаждению и сепарации в блоке разделения 1. Выделенные в блоке 1 конденсатные потоки, количество которых не менее двух, подвергают дегазации в абсорбционно-отпарной колонне 2, питанием которой служат конденсат I, выделенный на первой ступени разделения исходного газа, нагретый в рекуперативном теплообменнике 3, а также конденсат с промежуточных ступеней разделения П и в качестве орошения которой использован конденсат Ш, выделенный в концевой (низкотемпературной) ступени разделения, подвергшийся нагреву в рекуперативном теплообменнике 4 и дегазации в дегазаторе 5. В частном случае возможна подача конденсата на орошение без его нагрева и дегазации.

Колонна 2 служит для отпарки легких углеводородов и обеспечивает требуемую упругость паров продуктового конденсата. Она снабжена кубовым подогревателем 6 и работает под давлением, близким (меньшим на величину гидравлических потерь в трубопроводах и аппаратах на участке от блока разделения до колонны) к давлению в концевой ступени разделения, но не выше 7,0 МПа.

Практически равенство давлений в концевой ступени разделения и на стадии дегазации конденсата обеспечивает совместное транспортирование продуктового газа и газа дегазации без дополнительного дожатия газа дегазации.

Ограничение по давлению в колонне значением 7,0 МПа объясняется закритическими условиями проведения ректификации: при более высоких давлениях осуществить необходимую отпарку легких углеводородов и обеспечить требуемую упругость паров кубового продукта невозможно.

Вместе с тем, давление в абсорбционно-отпарной колонне должно быть таким, чтобы обеспечить транспортирование конденсата по трубопроводу до потребителя без использования насосов. Обычно оно не превышает 7,0 МПа, что позволяет транспортировать продуктовый нестабильный конденсат на максимально возможные расстояния (до 150 км).

Газ с верха колонны 2 объединяют с газом, выделенным в дегазаторе 5, и направляют в блок разделения 1 для рекуперации холода, смешения с газом концевой ступени разделения и отправки потребителю или для закачки в пласт.

Кубовый продукт колонны 2 охлаждают последовательно в рекуперативных теплообменниках 3,7 и 4 до требуемой температуры. При этом теплообменник 4 служит для охлаждения конденсата, транспортируемого в зоне многолетнемерзлых грунтов.

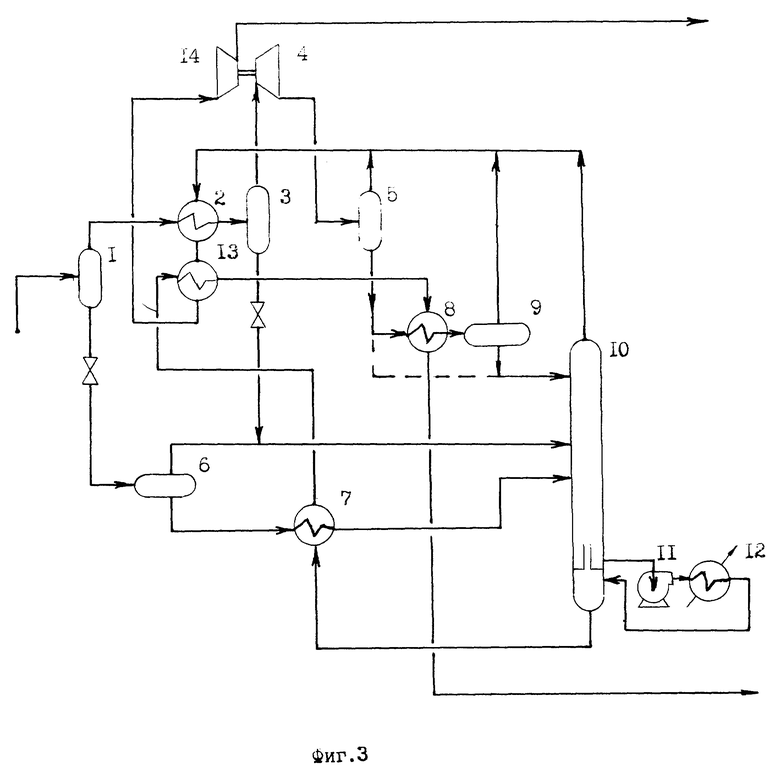

Пример. Технологическая схема процесса извлечения нестабильного конденсата и подготовки его к транспортированию применительно к Заполярному месторождению приведена на фиг. 3.

Природный конденсатсодержащий газ Заполярного месторождения, расположенного в зоне многолетнемерзлых грунтов и разрабатываемого по способу с обратной закачкой газа в пласт, с конденсатным фактором 166 г/м3 в количестве 10 млн.м3/сут подвергают первичной сепарации в сепараторе 1 при давлении 12 МПа и температуре 25oC. Газ сепарации охлаждают в рекуперативном теплообменнике 2 до температуры минус 13oC, после чего его сепарируют от сконденсировавшейся жидкости в сепараторе 3 и направляют на детандирование в турбодетандер 4. Давление газа после турбодетандера 4 составляет 6 МПа, а температура минус 48,3oC. Охлажденный и расширенный газ направляют в концевую ступень разделения - низкотемпературный сепаратор 5.

Конденсат первичной сепарации дросселируют до давления 6,1 МПа, дегазируют в дегазаторе 6, нагревают в рекуперативном теплообменнике 7 до температуры 110oC и подают в абсорбционно-отпарную колонну 10 в качестве питания. Газ дегазации после дегазатора 6 совместно с расширенным до давления 6 МПа конденсатом после сепаратора 3 направляют в ту же колонну в зону выше уровня ввода нагретого конденсата. Конденсат после сепаратора 5 нагревают в рекуперативном теплообменнике 8 до температуры минус 25oC, дегазируют в дегазаторе 9 и подают в колонну 10 в качестве орошения.

Колонна 10 имеет 11 теоретических тарелок разделения и работает под давлением 6 МПа. Она снабжена циркуляционным насосом 11 и кубовым кипятильником 12. В ней достигается упругость паров кубового продукта равная 2,5 МПа при температуре 5oC, что соответствует предельным условиям транспортирования конденсата до Уренгойского завода переработки газового конденсата (по условиям работы завода давление конденсата на входе в завод не должно быть ниже 2,5. ..3,0 МПа, а по условиям прокладки трубопроводов температура конденсата не может быть выше 5oC). Таким образом, если реальное давление конденсата в трубопроводе будет не ниже 2,5 МПа, то конденсат "дойдет" до завода в однофазном состоянии. Давление в колонне равное 6 МПа обеспечивает "покрытие" гидравлических потерь давления при транспортировании продуктового конденсата до завода на расстояние 120 км.

Тепловая нагрузка на кипятильник 12 колонны 10 составляет 3МВт.

Газы после сепаратора 5, дегазатора 9 и колонны 10 объединяют, и объединенный продуктовый газ с температурой минус 46,6oC направляют последовательно в рекуперативные теплообменники 2 и 13, в которых он нагревается до температуры 4,6 и 16,4oC соответственно, после чего его дожимают в турбокомпрессоре 14, приводом которого служит турбодетандер 4, до давления 7,45 МПа и направляют в газопровод для последующей закачки в пласт.

Кубовый продукт колонны с температурой 121oC охлаждают последовательно в теплообменниках 7, 13 и 8 до температуры 60, 17,6 и минус 0,7oC соответственно (требуемые значения по условиям прокладки трубопровода составляют от 0 до минус 2oC), после чего его направляют в трубопровод для транспортирования до Уренгойского завода.

Подготовка конденсата по известному способу предполагает ступенчатое извлечение конденсата, аналогичное предлагаемому способу с последующей его дегазацией в дегазаторе при таком сочетании давления и температуры, которое обеспечит аналогичные упругость паров продуктового конденсата и его температуру перед подачей в трубопровод. Они составляют соответственно 2,3 МПа и минус 2,5oC. Кроме того, для обеспечения совместного транспортирования продуктового газа и газа дегазации газ дегазации подвергают компримированию до давления в концевой ступени разделения (6 МПа), а дегазированный конденсат дожимают до необходимого давления транспортирования (5,9 МПа) насосом.

Полезная механическая мощность компрессора составляет 860 кВт, а эквивалентная тепловая мощность с учетом эффективности газотурбинного привода - 2870 кВт. Механическая мощность насоса составляет 228 кВт, а тепловая мощность, рассчитанная через теплоту сгорания условного топлива, - 640 кВт. Суммарная потребляемая тепловая мощность осуществления подготовки конденсата по известному способу для данного примера составляет 3,5 МВт, т.е. на 0,5 МВт выше, чем в предлагаемом способе.

Снижение эксплуатационных затрат на установках извлечения конденсата достигается тем, что в предлагаемом способе исключаются компрессия газа дегазации и дожатие продуктового конденсата насосом на автономных установках со своей системой коммуникаций и обслуживающим персоналом.

Элементы предлагаемого способа - аппараты (абсорбционно-отпарная колонна и теплообменники) входят в состав установки извлечения конденсата и не требуют автономных сооружений и увеличение численности обслуживающего персонала.

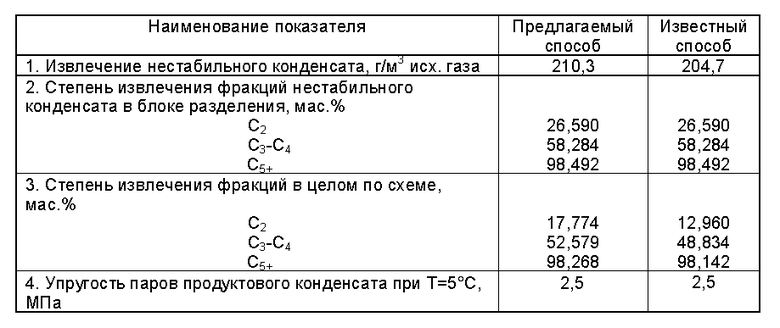

Дополнительный неожиданный эффект от использования предлагаемого способа заключается в более высоком извлечении конденсата за счет меньших потерь углеводородов C2+ с газом дегазации. Данные по извлечению конденсата и его составляющих фракций приведены в таблице. Более высокая степень извлечения конденсата в предлагаемом способе объясняется более четким разделением компонентов в абсорбционно-отпарной колонне по сравнению с простой дегазацией в дегазаторе при неизменной упругости паров продуктового конденсата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ СТАБИЛЬНОГО КОНДЕНСАТА ИЗ ПРИРОДНОГО ГАЗА | 1997 |

|

RU2133931C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СТАБИЛЬНОГО КОНДЕНСАТА ИЗ ПРИРОДНОГО ГАЗА | 1995 |

|

RU2096701C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СТАБИЛЬНОГО КОНДЕНСАТА ИЗ ПРИРОДНОГО ГАЗА | 1998 |

|

RU2171270C2 |

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА К ТРАНСПОРТУ | 1995 |

|

RU2088866C1 |

| СПОСОБ ПОДГОТОВКИ ГАЗОКОНДЕНСАТНОЙ СМЕСИ К ТРАНСПОРТУ | 1996 |

|

RU2128771C1 |

| СПОСОБ ПОДГОТОВКИ ГАЗОКОНДЕНСАТНОЙ СМЕСИ К ТРАНСПОРТУ | 1996 |

|

RU2092690C1 |

| СПОСОБ ПОДГОТОВКИ ГАЗОКОНДЕНСАТНОЙ СМЕСИ К ТРАНСПОРТУ | 1997 |

|

RU2124389C1 |

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА | 2016 |

|

RU2645102C2 |

| СПОСОБ ОЧИСТКИ РАСТВОРА ГЛИКОЛЯ ОТ МИНЕРАЛЬНЫХ СОЛЕЙ | 1996 |

|

RU2110558C1 |

| СПОСОБ ПОДГОТОВКИ ГАЗОКОНДЕНСАТНОЙ СМЕСИ К ТРАНСПОРТУ | 1996 |

|

RU2119049C1 |

Способ предназначен для извлечения нестабильного конденсата на промысловых установках подготовки конденсатосодержащих природных газов. Достижение кондиции продуктового конденсата по давлению и обеспечение совместного транспортирования газа дегазации и продуктового газа осуществляется в абсорбционно-отпарной колонне под давлением, близким к давлению в концевой ступени разделения исходного газа, но не выше 7,0 МПа. При этом достижение кондиции продуктового конденсата по температуре осуществляют путем рекуперативного теплообмена с конденсатными потоками, выделенными при ступенчатом разделении исходного газа, и потоком продуктового газа, что обеспечивает снижение эксплуатационных затрат при осуществлении подготовки конденсата к транспортированию по трубопроводу в однофазном состоянии. 1 табл.,3 ил.

Способ подготовки нестабильного углеводородного конденсата к транспортированию по трубопроводу в однофазном состоянии, включающий дегазацию конденсата, выделенного при ступенчатом охлаждении и разделении исходного газа, достижение кондиции продуктового конденсата по давлению и температуре и обеспечение совместного транспортирования газа дегазации и продуктового газа, отличающийся тем, что дегазацию конденсата, достижение кондиции продуктового конденсата по давлению и обеспечение совместного транспортирования газа дегазации и продуктового газа осуществляют в абсорбционно-отпарной колонне под давлением, близким к давлению в концевой ступени разделения исходного газа, но не выше 7,0 МПа, а достижение кондиции продуктового конденсата по температуре осуществляют путем рекуперативного теплообмена с конденсатными потоками, выделенными при ступенчатом разделении исходного газа и потоком продуктового газа.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Посяков Н.А | |||

| и др | |||

| Анализ работы установки комплексной подготовки газа и конденсата на Карачаганакском газоконденсатном месторождении | |||

| Обзорная информация | |||

| Серия: Подготовка и переработка газа и газового конденсата, ВНИИЭгазпром, 1990, с.4 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Туревский Е.Н | |||

| и др | |||

| Новые технические решения при обустройстве Ямбурского ГКМ | |||

| Обзорная информация | |||

| Серия: Подготовка и переработка газа и газового конденсата ВНИИЭГазпром, 1988, с.12. | |||

Авторы

Даты

1999-01-10—Публикация

1995-11-02—Подача