Область техники, к которой относится изобретение

Изобретение относится к скользящему элементу, в частности поршневому кольцу, с покрытием, а также к комбинации скользящего элемента с ответным рабочим элементом.

Во множестве технических приложений скользящие элементы находятся в скользящем контакте с ответным рабочим элементом. Как типичный случай применения можно рассматривать комбинацию поршневого кольца с гильзой цилиндра. Пока цилиндры или гильзы цилиндров делают, например, из алюминий-кремниевых сплавов, что имеет место, в частности, в карбюраторных двигателях, системы покрытий из DLC (алмазоподобного углерода - diamond iike carbon) оправдывают себя в отношении износа и затрат мощности на преодоление трения. Однако слоистые системы DLC, что касается их срока службы, а также применимости в дизельных двигателях или карбюраторных двигателях с интенсивным наддувом с гильзами цилиндров обычно на основе железа, нуждаются в улучшении. Из-за значительно большей толщины цилиндра и, в частности, в комбинации с прямым впрыском возникает повышенная составляющая полусухого трения. Определяющей причиной недостаточной пригодности систем покрытия на основе DLC для таких ситуаций считается обычно малая толщина слоя, менее 5 мкм.

Уровень техники

Из патента DE 102005063123 B3 известно DLC-покрытие со слоем для ускорения приработки. Что касается большей толщины слоя, известны, кроме того, покрытия, полученные физическим осаждением из паровой фазы (PVD), в частности, на основе CrN, имеющие толщину в интервале 10-30 мкм. Хотя благодаря этому получается улучшение срока службы, но повышаются затраты мощности на преодоление трения и ухудшается износостойкость, в частности, из-за недостаточной смазки, а также ухудшается надежность в отношении прижога. Напротив, слоистые системы на основе DLC, благодаря их аморфной структуре, имеют то преимущество, что они по существу химически неактивны по отношению к металлическим поверхностям и тем самым имеют максимально низкую склонность сцепляться с ответным рабочим элементом.

DE 29605666 U1 относится к детали в области двигателя внутреннего сгорания, которая покрыта не содержащим металлов слоем аморфного углерода, профиль твердости которого меняется по толщине слоя.

Из DE 102008016864 B3 известно поршневое кольцо, которое в направлении изнутри наружу содержит адгезионный слой, металлосодержащий слой аморфного углерода и не содержащий металлов слой аморфного углерода.

Документ WO 2009/106201 A1 описывает деталь двигателя внутреннего сгорания, у которой на основе имеется слой материала, улучшающего адгезию DLC, функциональный DLC-слой и DLC-слой для ускорения приработки.

Наконец, в WO 2006/125683 A1 описано поршневое кольцо, которое в направлении изнутри наружу содержит слой с элементом групп IVB, VB или VIB, промежуточный слой с алмазоподобным нанокомпозитным составом и DLC-слой.

Документ US 2008/0220257 A1 относится к покрытию металлической основы, которое в направлении изнутри наружу содержит адгезионный слой, углеродный слой тетраэдрической структуры и аморфный углеродный слой.

Сущность изобретения

В основе изобретения стоит задача разработать скользящий элемент, в частности поршневое кольцо, который, в частности, при применении в дизельном двигателе или карбюраторном двигателе с интенсивным наддувом, вместе с ответным рабочим элементом, например на основе железа, выполняет требования в отношении долговечности и мощности, затрачиваемой на преодоление трения. Кроме того, требуется указать подходящую комбинацию скользящего элемента с ответным рабочим элементом.

Решение этой задачи достигнуто скользящим элементом, описанным пункте 1 формулы изобретения.

Он отличается, во-первых, комбинацией CrN-слоя и DLC-слоя на внешней стороне. DLC-слой либо не содержит металлов, либо имеет металлосодержащую нижнюю структуру и не содержащий металлов верхний DLC-слой. Другими словами, DLC-слой, по меньшей мере частично, не содержит металла и имеет, в частности, на внешней поверхности не содержащий металлов DLC-слой. Кроме того, обширные исследования выявили, что особенно хорошие характеристики описанного покрытия устанавливаются, если между CrN- и DLC-слоем предусмотреть промежуточный слой типа Me(CxNy). Для этой слоистой структуры опытным путем установлено, что характеристики износа скользящего элемента, в частности поршневого кольца, улучшены по сравнению в известной структурой из адгезионного слоя Cr и верхнего DLC-слоя. Тем самым можно существенно улучшить срок службы. Кроме того, в опытах выявилось, что можно также значительно уменьшить относительный коэффициент трения. В целом, тем самым, благодаря описанной слоистой структуре можно получить улучшенный скользящий элемент. Следует подчеркнуть, что CrN-слой предпочтительно наносится на основной материал поршня без адгезионного слоя, например, путем напыления металла методом испарения или распылением. Однако в особых случаях применения CrN-слой можно наносить на основной слой скользящего элемента посредством адгезионного слоя.

Для порядка следует упомянуть, что Me означает металл, и для этого может применяться, например, вольфрам, хром, титан или кремний. Кроме того, в описанном слое углерод и азот могут содержаться почти в произвольных долях, т.е. и x, и y могут лежать в диапазоне 0-99 атомных процентов. Далее, можно предусмотреть покрытие, в частности, по меньшей мере местами, по меньшей мере на одной рабочей поверхности. Кроме того, покрытие может проходить в переходной зоне от одной поверхности к другой и на поверхности, которые граничат с рабочими поверхностями. Это относится, например, к боковым рабочим поверхностям поршневого кольца.

Предпочтительные усовершенствования описаны в следующих пунктах формулы изобретения.

Для твердости CrN-слоя или основания хорошо себя показали значения 1100-1900 HV 0,002. Этот вариант осуществления может комбинироваться с твердостью не содержащего металлов DLC-слоя 1700-2900 HV 0,002 и/или твердостью металлосодержащего DLC-слоя 800-1600 HV 0,002.

Ожидается, кроме того, что особенно хорошие свойства DLC-слоя, в частности металлосодержащего и/или не содержащего металлов DLC-слоя, устанавливаются, если он содержит водород.

Далее, металлосодержащий DLC-слой благоприятно может содержать нанокристаллические осадки карбидов металла, таких как, например, WC, CrC, SiC, GeC или TiC.

Кроме того, выгодных свойств можно достичь при толщине CrN-слоя 1-30 мкм, толщине Me(CxNy)-слоя максимум 2 мкм, а также при полной толщине слоев 5-40 мкм.

Что касается шероховатости, для дальнейшего улучшения свойств предпочтительно, чтобы образующий поверхность верхний слой имел шероховатость Rz<5 мкм и/или Rpk<0,8 мкм.

Металлосодержащий и/или не содержащий металла DLC-слой может быть с надежностью получен способом химического осаждения из паровой фазы, активизированного плазмой (PA-CVD).

Кроме того, изобретение относится к комбинации по меньшей мере одного вышеописанного скользящего элемента с ответным рабочим элементом, в частности цилиндром или гильзой цилиндра двигателя внутреннего сгорания, в частности дизельного двигателя или карбюраторного двигателя с интенсивным наддувом, причем ответный рабочий элемент имеет в основе железо.

Краткое описание чертежей

Далее с обращением к чертежам подробнее поясняется один предпочтительный пример осуществления. Показано:

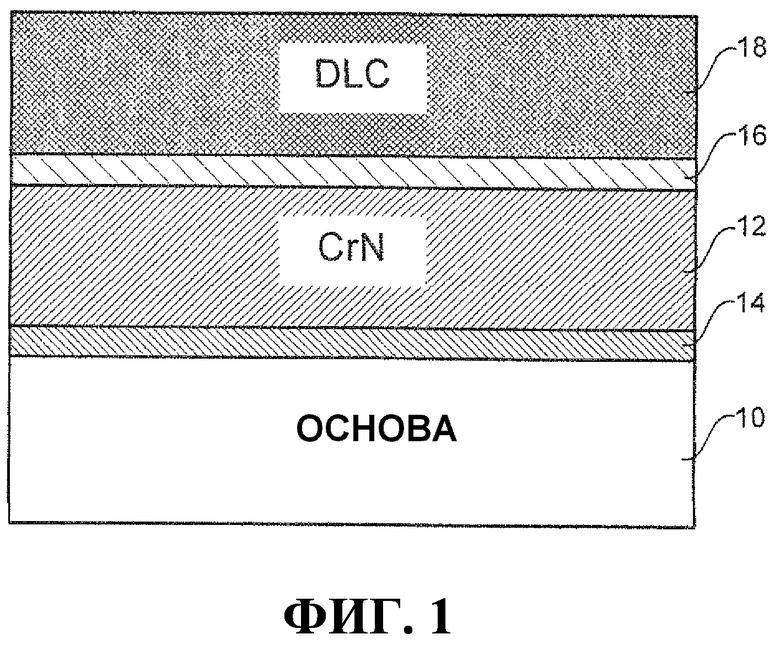

фиг.1 - слоистая структура согласно изобретению;

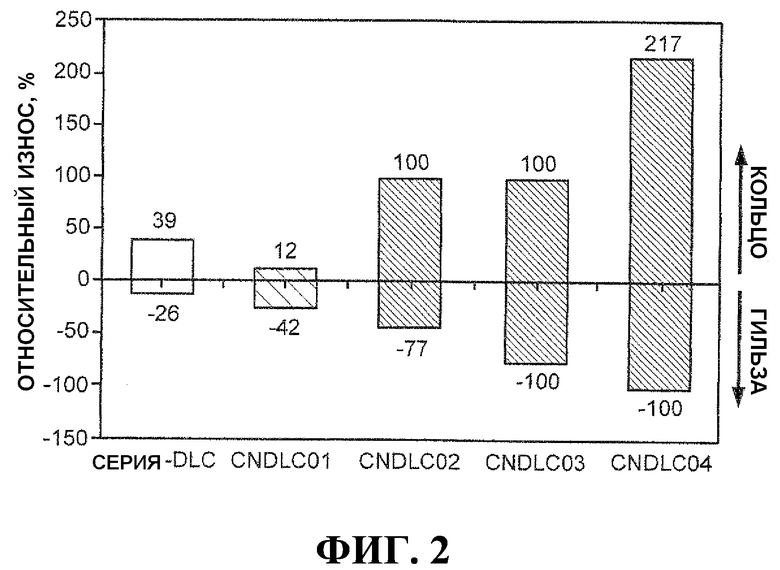

фиг.2 - относительный износ поршневого кольца и гильзы цилиндра; и

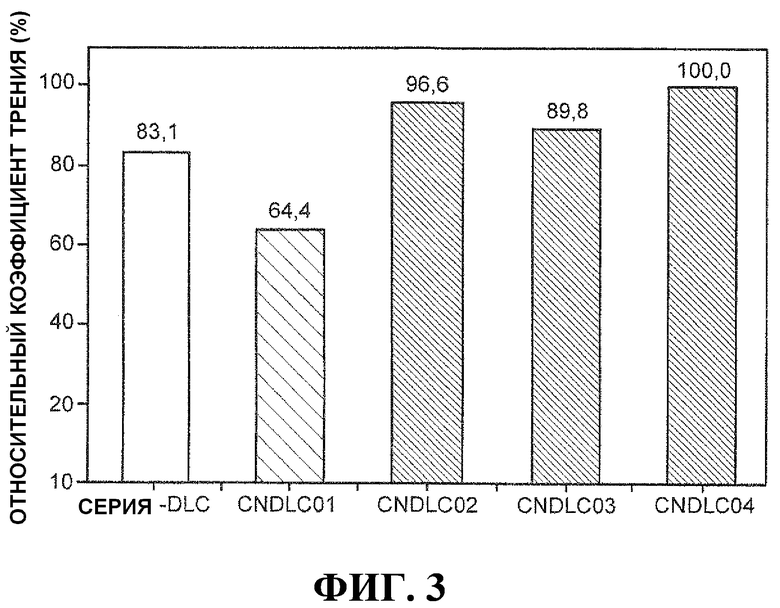

фиг.3 - относительный коэффициент трения различных слоистых систем.

Подробное описание предпочтительного примера осуществления изобретения

Как следует из фиг.1, на основной материал 10 скользящего элемента нанесен слой CrN 12. Показанный на фиг.1 адгезионный слой 14 не является строго обязательным. В частности, предпочтительно не использовать его. За промежуточным слоем Me(CxNy) 16 предусмотрено наружное DLC-покрытие 18, которое на внешней стороне имеет не содержащий металла DLC-слой.

При такой структуре без адгезионного слоя 14 проводились опыты со сравнительными примерами. Таблица показывает применяющиеся системы слоев.

поверхность

слой

При этом под системой "Серия DLC" речь идет о последовательной системе DLC-слоев без CrN. Эти слоистые системы наносили на поршневое кольцо и исследовали трибологические характеристики в комбинации с хонингованной гильзой цилиндра из серого чугуна в смазанном состоянии. На фиг.2 показаны относительные коэффициенты износа для поршневого кольца с одной стороны (сверху) и для гильзы цилиндра ("Liner"). Показанные процентные величины указывают, сколько процентов от первоначального DLC-слоя еще имелось по окончании опыта. Если это значение выше 100 процентов, то наряду с DLC-слоем, по меньшей мере частично, истирался также слой CrN или CrON. Для относительного износа гильзы цилиндра самое высокое значение износа использовалось как базовый параметр и, таким образом, приравнивалось 100 процентам.

Как видно из фиг.2, покрытие согласно изобретению с промежуточным слоем Me(CxNy) имеет самый низкий относительный износ. При износе гильзы цилиндра только известное DLC-покрытие ведет к более незначительному износу. Однако и для примера по изобретению износ гильзы цилиндра также лежит в приемлемом диапазоне.

Кроме того, проводились исследования коэффициента трения, результаты которых представлены на фиг.3. Здесь пример согласно изобретению имеет самый низкий относительный коэффициент трения. Таким образом, выполняется также и это требование, наряду со сравнительно низким износом и, следовательно, долгим сроком службы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СКОЛЬЗЯЩИЙ ЭЛЕМЕНТ, В ЧАСТНОСТИ ПОРШНЕВОЕ КОЛЬЦО, И СПОСОБ ПОКРЫТИЯ СКОЛЬЗЯЩЕГО ЭЛЕМЕНТА | 2011 |

|

RU2558024C2 |

| СКОЛЬЗЯЩИЙ ЭЛЕМЕНТ | 2011 |

|

RU2567075C2 |

| ЭЛЕМЕНТ СКОЛЬЖЕНИЯ, В ЧАСТНОСТИ, ПОРШНЕВОЕ КОЛЬЦО СО СТОЙКИМ ПОКРЫТИЕМ | 2013 |

|

RU2634811C2 |

| ВИНТОВАЯ НАЖИМНАЯ СТАЛЬНАЯ ПРУЖИНА ДЛЯ ПОРШНЕВОГО КОЛЬЦА | 2011 |

|

RU2558705C2 |

| СКОЛЬЗЯЩИЙ ЭЛЕМЕНТ, В ЧАСТНОСТИ ПОРШНЕВОЕ КОЛЬЦО, ИМЕЮЩИЙ ПОКРЫТИЕ, И СПОСОБ ПОЛУЧЕНИЯ СКОЛЬЗЯЩЕГО ЭЛЕМЕНТА | 2011 |

|

RU2520245C2 |

| СКОЛЬЗЯЩИЙ ЭЛЕМЕНТ, В ЧАСТНОСТИ ПОРШНЕВОЕ КОЛЬЦО, С ПОКРЫТИЕМ | 2014 |

|

RU2649490C2 |

| СКОЛЬЗЯЩИЙ ЭЛЕМЕНТ, В ЧАСТНОСТИ ПОРШНЕВОЕ КОЛЬЦО, С ПОКРЫТИЕМ | 2010 |

|

RU2520858C2 |

| СКОЛЬЗЯЩИЙ ЭЛЕМЕНТ, В ЧАСТНОСТИ ПОРШНЕВОЕ КОЛЬЦО, С ПОКРЫТИЕМ | 2013 |

|

RU2632338C2 |

| ЭЛЕМЕНТ СКОЛЬЖЕНИЯ, В ЧАСТНОСТИ, ПОРШНЕВОЕ КОЛЬЦО С НАНЕСЕННЫМ ПОКРЫТИЕМ | 2011 |

|

RU2585603C2 |

| СКОЛЬЗЯЩИЙ ЭЛЕМЕНТ | 2010 |

|

RU2519181C2 |

Изобретение относится к скользящему элементу, в частности поршневому кольцу, с износостойким покрытием, а также к цилиндропоршневой группе. Скользящий элемент имеет износостойкое покрытие, содержащее в направлении изнутри наружу слой CrN, слой Me(CхNу), где Ме представляет собой вольфрам, хром, титан или кремний, при этом х и у находятся в диапазоне 0-99 атомных процентов, за исключением слоя чистого хрома, и слой алмазоподобного углерода (DLC-слой), который состоит из нижнего металлосодержащего DLC-слоя и не содержащего металл верхнего DLC-слоя, при этом твердость CrN-слоя составляет 1100-1900 НV. Цилиндропоршневая группа содержит упомянутый скользящий элемент и ответный рабочий элемент на основе железа в виде цилиндра или гильзы цилиндра двигателя внутреннего сгорания. Обеспечиваются необходимые долговечность и мощность в дизельном или карбюраторном двигателе, в котором используются предложенное поршневое кольцо или цилиндропоршневая группа. 2 н. и 7 з.п. ф-лы, 3 ил., 1 табл.

1. Скользящий элемент с износостойким покрытием, в котором упомянутое покрытие содержит в направлении изнутри наружу слой CrN, слой Me(CхNу), причем Me представляет собой вольфрам, хром, титан или кремний, при этом х и у находятся в диапазоне 0-99 атомных процентов, за исключением слоя чистого хрома, и слой алмазоподобного углерода (DLC-слой), который состоит из нижнего металлосодержащего DLC-слоя и не содержащего металл верхнего DLC-слоя, при этом твердость CrN-слоя составляет 1100-1900 HV.

2. Скользящий элемент по п.1, отличающийся тем, что твердость не содержащего металл DLC-слоя составляет 1700-2900 HV и/или твердость металлосодержащего DLC-слоя составляет 800-1600 HV.

3. Скользящий элемент по п.1 или 2, отличающийся тем, что металлосодержащий и/или не содержащий металла DLC-слой содержит водород.

4. Скользящий элемент по п.1 или 2, отличающийся тем, что металлосодержащий DLC-слой содержит нанокристаллические включения WC, CrC, SiC, GeC или TiC.

5. Скользящий элемент по п.1, отличающийся тем, что CrN-слой имеет толщину 1-30 мкм, и/или Me(CxNy)-слой имеет толщину максимум 2 мкм, и/или полная толщина покрытия составляет 5-40 мкм.

6. Скользящий элемент по п.1 или 2, отличающийся тем, что DLC-слой на наружной стороне имеет шероховатость Rz<5 мкм и/или Rpk<0,8 мкм.

7. Скользящий элемент по п.1, отличающийся тем, что CrN-слой нанесен напылением металла методом испарения и/или металлосодержащий и/или не содержащий металла DLC-слой получен методом химического осаждения из паровой фазы, активизированного плазмой (PA-CVD).

8. Скользящий элемент по п.1, отличающийся тем, что скользящий элемент выполнен в виде поршневого кольца из чугуна или стали.

9. Цилиндропоршневая группа, содержащая скользящий элемент и ответный рабочий элемент на основе железа в виде цилиндра или гильзы цилиндра двигателя внутреннего сгорания, отличающаяся тем, что она содержит скользящий элемент по любому из пп. 1-8.

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МАШИН, СНАБЖЕННЫХ ПО МЕНЬШЕЙ МЕРЕ ОДНОЙ ПОВЕРХНОСТЬЮ СКОЛЬЖЕНИЯ | 2000 |

|

RU2276199C2 |

| Многослойное покрытие для поршневых колец двигателя внутреннего сгорания | 1979 |

|

SU787705A1 |

| WO 2008131837 A2, 06.11.2008 | |||

| DE 102005063123 B3, 31.05.2007 | |||

Авторы

Даты

2014-10-20—Публикация

2010-08-19—Подача