Изобретение касается элемента скольжения, в частности поршневого кольца, с покрытием на подложке, которое образует, по меньшей мере, одну ходовую поверхность.

Элементы скольжения, как например, поршневые кольца, поршни или гильзы цилиндров в двигателях внутреннего сгорания, должны работать на протяжении, по возможности, долгого срока службы как при, по возможности, низком трении, так и с малым износом. Для снижения трения, непосредственно сопряженного с расходом топлива двигателя внутреннего сгорания, в основном, известно, что подобного рода элементы скольжения снабжают покрытием, снижающим трение. Для этого, используют, например, покрытие из DLC (алмазоподобного углерода), что принципиально известно специалисту.

Для нанесения слоя DLC имеются в распоряжении различные способы. Способ, часто используемый из-за высоких возможных скоростей покрытия и сравнительно низких затрат, - это способ PACVD (плазмохимическое осаждение из паровой фазы), который, например, описан в публикации DE 19513614 C1.

Следующий принципиально используемый способ нанесения покрытия на подложку со слоем DLC - это способ PVD (физическое осаждение из паровой фазы), который, например, описан в публикации DE 10203730 В4.

Недостатком осаждения слоя DLC, в частности, посредством PACVD-способа является то, что возникающие при этом высокие механические собственные напряжения влекут за собой относительно плохую устойчивость слоя, поэтому подобного рода слои не могут быть сразу использованы в элементах скольжения.

Из публикации DE 10 2009028504 В3 известен элемент скольжения, у которого покрытие включает два DLC-слоя, а именно металлсодержащий DLC-слой и свободный от металла DLC-слой. При этом металлсодержащий DLC-слой был нанесен способом PVD, свободный от металла - способом PACVD, тем самым, в слоях могут возникать различные микроструктуры. PACVD-DLC-слой, что означает свободный от металла DLC-слой из уровня техники, имеет уже описанные выше высокие механические собственные напряжения. Соответственно уровню техники предполагают, что эти высокие собственные напряжения PACVD-DLC-слоя могут быть уравновешены металлсодержащим промежуточным PVD-DLC-слоем.

Однако изобретатели обнаружили, что также описанный в публикации DE 102009028504 В3 способ еще не оптимален в отношении стойкости слоя на протяжении всего срока службы двигателя. Конкретно у описанного в уровне техники элемента скольжения в отдельных случаях может приводить к тому, что при тяжелых нагрузках происходят отслаивания слоя и, тем самым, элементы скольжения ухудшаются в отношении своих износостойких свойств и фрикционных свойств.

Из публикации DE 10018143 В4 следует система DLC-слоев, имеющая на подложке адгезионный слой, переходный слой и покровный слой, у которой адгезионный слой может быть нанесен при помощи плазмы, в частности, способом PVD или способом PACVD, а покровный слой нанесен из алмазоподобного углерода может наноситься PACVD-осаждением.

Публикация JP 2004-10923 А касается элемента скольжения с покрытием, имеющим изнутри наружу слой хрома, слой хром-углерод, DLC-слой с постепенно изменяющейся твердостью и твердый DLC-слой.

Из публикации DE 2008016864 В3 известно поршневое кольцо, имеющее изнутри наружу адгезионный слой, металлсодержащий аморфный углеродный слой и свободный от металла аморфный углеродный слой.

Публикация DE 102009046281 В3 касается элемента скольжения, в частности поршневого кольца, у которого изнутри наружу предусмотрены CrN-слой, Me(CxNy)-слой и DLC-слой.

Наконец, публикация US 2008/0220257 A1 описывает подложку с покрытием, имеющим изнутри наружу промежуточный слой из углерода с модулем Юнга более чем 200 ГПа и аморфный углеродный слой с модулем Юнга менее чем 200 ГПа.

Исходя из названного выше уровня техники, задача данного изобретения заключается в том, чтобы предоставить в распоряжение элемент скольжения, далее улучшенный в отношении комбинации из коэффициентов трения и износостойких свойств. В частности, задача заключается в улучшении износостойких свойств в отношении возможного отслоения частей покрытия в двигателе при тяжелых нагрузках.

Эта задача решается с помощью элемента скольжения согласно пункту 1 формулы изобретения. Другие предпочтительные особенности изобретения следуют из зависимых пунктов формулы изобретения.

Согласно изобретению элемент скольжения, в частности поршневое кольцо, имеет на подложке покрытие, которое образует, по меньшей мере, одну ходовую плоскость (дорожка скольжения). При этом покрытие имеет изнутри наружу (предпочтительно PVD-) карбидный или нитридный слой, на нем карбидсодержащий (предпочтительно PVD-)DLC-слой, на нем свободный от металла PVD DLC-слой и на нем свободный от металла PACVD DLC-слой.

Путем использования соответствующего изобретению строения покрытия можно выравнивать переходы между отдельными PVD-слоями и, тем самым, создавать особенно хорошее сцепление между отдельными слоями. Далее, на основе сродства свободных от металла PVD DLC- и PACVD DLC-слоев можно улучшить сцепление между обоими свободными от металла DLC-слоями. Путем плавного изменения параметров процесса можно достичь плавно измененного перехода между соответствующими слоями покрытия. Реализованный таким образом мягкий переход между отдельными слоями и сродство между PVD DLC-слоем и PACVD DLC-слоем препятствует любой форме отслоения, даже при тяжелых нагрузках в двигателе.

Согласно изобретению покрытие нанесено, по меньшей мере, частично, по меньшей мере на одну ходовую поверхность элемента скольжения. Однако также возможно, что покрытие проходит через всю ходовую поверхность и также сформировано полностью или частично на поверхностях, граничащих с ходовой плоскостью. В качестве примера подобных граничащих поверхностей можно назвать боковые поверхности поршневого кольца.

PVD DLC-слой может быть, в частности, путем ионного напыления или электродуговым способом нанесен на подложку или на связующий слой, предварительно нанесенный на подложку. PACVD DLC-слой получают, преимущественно, путем использования плазмы с частотой генератора плазмы по меньшей мере 1 кГц.

В одном предпочтительном варианте исполнения между подложкой и карбидным или нитридным слоем нанесен связующий слой, состоящий, предпочтительно, из хрома или титана. Этот связующий слой иногда также называют как адгезионный слой, и он улучшает сцепление всей системы слоев, в частности DLC-слоев на подложке. В качестве подложки может быть использован предпочтительно чугун или сталь в качестве исходного материала. Эти материалы оказались предпочтительными особенно в отношении поршневых колец.

Предпочтительно карбидный или нитридный слой имеет карбид вольфрама, CrN, Cr2N, TiN или CrTiN.

Под карбидсодержащим (предпочтительно PVD-) DLC-слоем следует понимать DLC-слой, к которому примешан карбид. Содержащийся в DLC-слое аморфный углерод со значительной долей эр3-связей (значительная часть структурированных без дальнего порядка углеродных sp3-связей составляет, при этом, по меньшей мере 20%, предпочтительно, по меньшей мере 50%) образует при этом матрицу для внедряемого материала. Предпочтительно карбидсодержащий DLC-слой имеет дополнительно вольфрам или хром. Наиболее предпочтительно карбидсодержащий DLC-слой имеет при этом карбид вольфрама, в частности, в форме нанокристаллических осаждений карбида вольфрама. Эта особенность воздействует также благоприятно на антифрикционные свойства элемента скольжения.

Преимущественно на PACVD DLC-слое сформирован слой для ускорения приработки, который мягче, чем PACVD DLC-слой. Такой мягкий слой для ускорения приработки улучшает свойства элемента скольжения в фазе приработки элемента скольжения, например, в новом двигателе или как запасной части в уже изношенном двигателе.

Предпочтительно PVD DLC-слой включает в себя несколько подслоев. Эти подслои могут быть связаны друг с другом, например, через плавно изменяемые переходы, получаемые из плавно измененных параметров процесса. Тем самым, возможно оптимально один в другой переводить адгезионные свойства между PVD DLC-слоем и карбидсодержащим DLC-слоем, с одной стороны, и карбидсодержащим DLC-слоем и (предпочтительно PVD-) карбидным или нитридным слоем, с другой стороны, не допуская возникновения заметной дискретности внутри слоя, которая обычно сопровождается пониженным сцеплением друг с другом участвующих здесь слоев.

В одном предпочтительном варианте исполнения PACVD DLC-слой имеет толщину, составляющую между 30% и 70%, предпочтительно, между 35% и 65%, от общей толщины покрытия. Это предпочтительное соотношение толщин слоев ведет к хорошей стойкости покрытия, без необходимости включения в покрытие множества дополнительных материалов.

Преимущественно общая толщина покрытия составляет от 2 мкм до 50 мкм. Эта толщина покрытия позволяет создать особенно хороший баланс между коэффициентом трения и износостойкими свойствами элемента скольжения, прежде всего в случае поршневого кольца для двигателя внутреннего сгорания.

Далее предпочтительно, что PVD DLC-слой (22) имеет твердость от 700 HV 0,002 до 2800 HV 0, 002 и, альтернативно или дополнительно, что PACVD DLC-слой имеет твердость от 1200 HV 0,002 до 3000 HV 0,002. Описанный диапазон твердости PVD DLC-слоя и PACVD DLC-слоя оказался особенно предпочтителен именно в отношении комбинации коэффициента трения и износостойкости.

В одном предпочтительном варианте исполнения PVD DLC-слой имеет модуль упругости (E-модуль) от 150 ГПа до 350 ГПа и/или PACVD DLC-слой - модуль упругости от 160 ГПа до 400 ГПа.

Принципиально предпочтительно, что, по меньшей мере, рабочая поверхность элемента скольжения, по меньшей мере, частично покрыта покрытием согласно изобретению. Однако по экономическим причинам также может быть предпочтительно наносить покрытие также на рабочие боковые поверхности и на переход между рабочей поверхностью и рабочей боковой поверхностью или на поверхности, граничащие с рабочей поверхностью.

Преимущественно карбидсодержащий DLC-слой и/или PVD DLC-слой, и/или PACVD DLC-слой содержит водород. Это оказалось благоприятным в отношении прочности покрытия.

Для предпочтительно предусмотренного связующего слоя наиболее предпочтительно то, что он имеет толщину слоя максимально 1 мкм, чтобы проявить свое действие при максимально незначительном нанесении на подложку и тем самым при минимальном использовании материала.

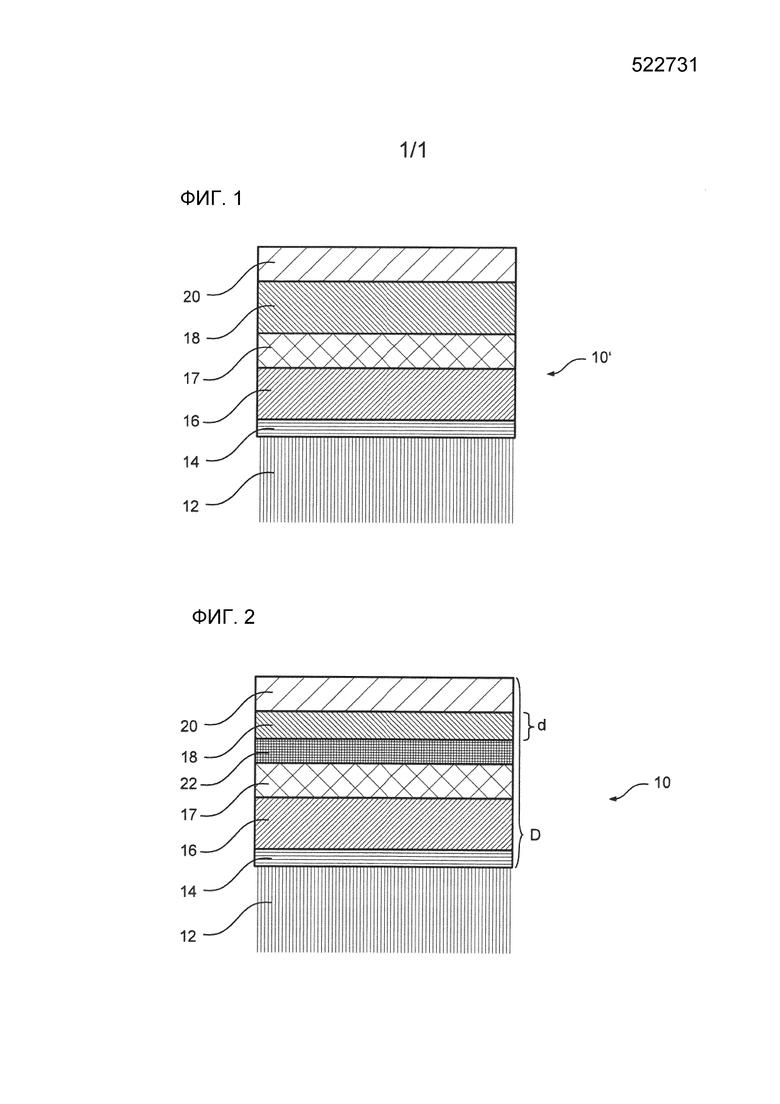

Фиг. 1 показывает схематический вид сбоку элемента скольжения с покрытием согласно уровню техники.

Фиг. 2 показывает схематический вид сбоку элемента скольжения в соответствии с предпочтительным вариантом исполнения данного изобретения.

Фиг. 1 показывает слоистое строение согласно уровню техники. Покрытие 10' элемента скольжения на подложке 12 включает в себя состоящий из хрома, нанесенный на подложку 12 связующий слой 14, который альтернативно также может состоять из титана. На связующий слой 14 нанесен карбидный слой 16, который альтернативно также может быть выполнен в виде нитридного слоя. На карбидный слой 16 нанесен карбидсодержащий DLC-слой (17). В данном примере карбидсодержащий DLC-слой имеет карбид вольфрама, углерод и водород.

На карбидсодержащий DLC-слой 17 иногда наносят PACVD-DLC-слой 18, имеющий особенно хорошую комбинацию из фрикционных и износостойких свойств. На PACVD-DLC-слой 18 наносят, при необходимости, слой 20 для ускорения приработки, который используют, например, в том случае, если элемент скольжения должен во время фазы приработки проявить особые свойства, в частности должен иметь меньшую твердость поверхности.

Фиг. 2 показывает предпочтительный вариант исполнения данного изобретения. По отношению к описанному ранее со ссылкой на фиг.1 покрытию 10', покрытие 10 согласно варианту исполнения, показанному на фиг.2, отличается, в частности, тем, что между карбидсодержащим DLC-слоем 17 и свободным от металла PACVD-DLC-слоем 18 нанесен свободный от металла PVD-DLC-слой 22. Этот PVD-DLC-слой 22 значительно улучшает сцепление между свободным от металла PACVD-DLC-слоем 18 и карбидсодержащим DLC-слоем 17 по причине своего (химического) сродства. Тем самым, может быть существенно улучшена стойкость покрытия 10 даже при высоких нагрузках на двигатель в сравнении с уровнем техники.

Далее на фиг.2 обозначена толщина d PACVD-DLC-слоя, которая по отношению к общей толщине D покрытия составляет долю от 40% до 60%, предпочтительно между 40% и 50%.

Изобретение относится к элементу скольжения для двигателя внутреннего сгорания, снабженному износостойким покрытием (10), которое находится на по меньшей мере одной ходовой поверхности элемента скольжения, причем покрытие (10) изнутри наружу имеет карбидный или нитридный слой (16), расположенный на нем карбидсодержащий DLC-слой (17), расположенный на предыдущем слое свободный от металла PVD-DLC-слой (22) и размещенный на предыдущем слое свободный от металла PACVD-DLC-слой (18). В частном случае осуществления изобретения элемент скольжения представляет собой поршневое кольцо. Обеспечивается элемент скольжения, улучшенный в отношении комбинации из коэффициентов трения и износостойких свойств. 15 з.п. ф-лы, 2 ил.

1. Элемент скольжения для двигателя внутреннего сгорания, снабженный износостойким покрытием (10), которое находится на по меньшей мере одной ходовой поверхности элемента скольжения, причем покрытие (10) изнутри наружу имеет

карбидный или нитридный слой (16),

на нем карбидсодержащий DLC-слой (17),

на нем свободный от металла PVD-DLC-слой (22) и

на нем свободный от металла PACVD-DLC-слой (18).

2. Элемент скольжения по п. 1, в котором между подложкой (12) и карбидным или нитридным слоем (16) нанесен связующий слой (14).

3. Элемент скольжения по п. 2, в котором связующий слой (14) состоит из хрома или титана.

4. Элемент скольжения по любому из пп. 1-3, в котором карбидсодержащий DLC-слой и/или PVD-DLC-слой, и/или PACVD-DLC-слой содержит водород.

5. Элемент скольжения по любому из пп. 1-3, в котором карбидный или нитридный слой (16) имеет карбид вольфрама или CrN, или Cr2N, или TiN, или CrTiN.

6. Элемент скольжения по любому из пп. 1-3, в котором карбидсодержащий DLC-слой имеет вольфрам или хром.

7. Элемент скольжения по любому из пп. 1-3, в котором на PACVD-DLC-слое (18) сформирован слой (20) для ускорения приработки, который мягче, чем PACVD-DLC-слой (18).

8. Элемент скольжения по любому из пп. 1-3, в котором PVD-DLC-слой (22) включает несколько слоев.

9. Элемент скольжения по любому из пп. 1-3, в котором PACVD-DLC-слой (18) имеет толщину (d), которая составляет между 30% и 70%, предпочтительно между 35% и 65% общей толщины (D) покрытия (10).

10. Элемент скольжения по любому из пп. 1-3, в котором общая толщина (D) покрытия (10) составляет от 2 мкм до 50 мкм.

11. Элемент скольжения по любому из пп. 1-3, в котором PVD-DLC-слой (22) имеет твердость от 700 HV 0,002 до 2800 HV 0,002.

12. Элемент скольжения по любому из пп. 1-3, в котором PACVD-DLC-слой (18) имеет твердость от 1200 HV 0,002 до 3000 HV 0,002.

13. Элемент скольжения по любому из пп. 1-3, в котором PVD-DLC-слой (22) имеет модуль упругости между 150 ГПа и 350 ГПа.

14. Элемент скольжения по любому из пп. 1-3, в котором PACVD-DLC-слой (18) имеет модуль упругости между 160 ГПа и 400 ГПа.

15. Элемент скольжения по любому из пп. 1-3, в котором PVD-DLC-слой (22) нанесен путем реактивного ионного напыления или электродуговым способом и PACVD-DLC-слой (18) нанесен при помощи плазмы с частотой генератора по меньшей мере 1 кГц.

16. Элемент скольжения по любому из пп. 1-3, который представляет собой поршневое кольцо.

| DE 102008042747 A1, 15.04.2010 | |||

| Способ нанесения многослойного ионно-плазменного антифрикционного покрытия на поршневые кольца | 1990 |

|

SU1782996A1 |

| МАСЛОБОЙКА ДЛЯ СБИВАНИЯ МАСЛА ИЗ МОЛОЧНОГО СЫРЬЯ | 1994 |

|

RU2083095C1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

Авторы

Даты

2017-11-03—Публикация

2013-07-30—Подача