Перекрестные ссылки на родственные заявки

Данная заявка испрашивает приоритет по предварительной заявке США №61/119602, поданной 3 декабря 2008 года, вся полнота содержания которой для всех целей посредством ссылки включается в настоящий документ.

Область техники, к которой относится изобретение

Данное изобретение относится к способу получения новых биополимерных конъюгатов (также называемых «конъюгатом биолатекса™») и композициям на их основе, которые получили в результате соэкструдирования совместно, по меньшей мере, с одной добавкой для получения новых композиций конъюгатов биолатексов, которые демонстрируют улучшенные эксплуатационные характеристики для использования на бумаге и картоне с нанесенным покрытием и в других областях применения.

Уровень техники

В патенте США №6755915 (который соответствует документу WO 00/40617) описывается способ получения частиц крахмала, который включает: а) получение первой фазы, содержащей дисперсию гранул крахмала в воде, b) получение дисперсии или эмульсии первой фазы во второй неводной жидкой фазе, с) сшивание крахмала, присутствующего в первой фазе, и d) отделение таким образом полученных частиц крахмала. В одном аспекте изобретения эмульсия «масло в воде» может быть инвертирована в эмульсию «вода в масле».

В патенте США №6677386 (который соответствует документу WO 00/69916) описывается способ получения биополимерных наночастиц, которые в одной форме представляют собой наночастицы крахмала. В способе биополимер пластифицируют при использовании сдвиговых усилий и во время переработки добавляют сшиватель. После переработки биополимерные наночастицы могут быть диспергированы в водной среде. Один вариант способа в результате приводит к получению наночастиц крахмала, которые характеризуются средним размером частиц, меньшим чем 400 нанометров. Наночастицы могут быть использованы в качестве матричного материала, который может быть пленкообразующим материалом, загустителем, модификатором реологии, клеем или клеящей добавкой (добавкой, придающей клейкость). Наночастицы или их дисперсии также могут быть использованы в связи с их характеристиками непроницаемости в качестве носителя, жирозаменителя или лекарственного средства для смягчения кожных воспалений. Дополнительные примеры областей применения наночастиц или их дисперсий относятся к сферам промышленности изготовления бумаги и упаковывания, сельского хозяйства и садоводства. Наночастицы также могут быть использованы в качестве лекарственных сред или носителей в лекарствах, где они могут комплексоваться или ковалентно связываться с активными веществами, такими как лекарственные препараты замедленного высвобождения. Наночастицы также могут быть переработаны в пену при относительно высокой плотности.

Другие варианты использования наночастиц из патента США №6667386 могут быть найдены в: (i) патенте США №7160420, в котором описываются использование наночастиц крахмала в качестве вводимой в мокрой части добавки к суспензии волокнистой массы при изготовлении бумаги или нанесение на поверхность бумаги в качестве агента проклеивания поверхности; (ii) патенте США №6825252, в котором описывается использование наночастиц крахмала в связующем в композиции пигментированного покрытия для бумаги; (iii) патенте США №6921430, в котором описывается использование наночастиц крахмала в экологически безопасных клеях; и (iv) публикации патентной заявки США №2004/0241382, в которой описывается использование наночастиц крахмала в клее для получения гофрированного картона. Описание данных патентов и заявок и всех других публикаций, упомянутых в настоящем документе, посредством ссылки включается в настоящий документ, как если бы они были бы полностью представлены в настоящем документе.

Изобретение в патенте США №6667386 относится к способу получения биополимерных наночастиц, которые в одной форме представляют собой наночастицы крахмала, характеризующиеся средним размером частиц, меньшим чем 400 нанометров. Данное изобретение не предусматривает, не рассматривает и не предлагает, как в настоящем изобретении, какой-либо мотивации для добавления добавок, улучшающих эксплуатационные характеристики, также оно не предусматривает и преимуществ по эксплуатационным характеристикам, которые могли бы являться результатом получения новых конъюгатов биолатексов. Это ясно подтверждается в первом предложении патента 6667386 (а также в остальной части патента), где утверждается: «Изобретение относится к способу получения наночастиц, то есть частиц, по существу состоящих из биополимера, такого как крахмал. Изобретение также относится к наночастицам, получаемым по такому способу».

Таким образом, как можно видеть, наночастицы, полученные по способу патента США №6667386, находят себе множество вариантов использования. В публикации международной патентной заявки РСТ №WO 2008/022127 А2 описываются способ получения биополимерных наночастиц, улучшенный способ получения увеличенных количеств биополимерных наночастиц и, в частности, наночастиц крахмала.

В технической статье Bloembergen et al., «Paper binder performance with biobased nanoparticles. A starch-based biolatex can replace petroleum-based latex binders in paper-making». Paper 360"Magazme, Sept. 2008 недавно описывалось применение связующих биолатексов на основе биополимерных наночастиц из патента США №6667836 в бумаге и картоне с нанесенным покрытием. Связующий биолатекс образует высокотехнологичный заменитель связующих на нефтехимической основе, использующихся в способах изготовления бумаги и картона с нанесенным покрытием, при пониженной стоимости на один фунт. Преобладающими связующими на нефтехимической основе, использующимися при изготовлении бумаги и картона с нанесенным покрытием, являются карбоксилированный стирол-бутадиеновый сополимер (латекс СБ) и стирол-акрилатный сополимер (латекс СА).

В настоящее время в промышленности потребляется свыше 4 миллиардов фунтов латекса СБ и СА в год. На фоне продолжения роста цены нефти и увеличения цены синтетических связующих более чем на 100% в течение последних нескольких лет производители бумаги столкнулись с повышенными производственными себестоимостями, что заставляет их искать пути обеспечения эффективности, переносить рост издержек на потребителя или останавливать производство.

Биолатексное связующее из патента США №6667836 демонстрирует эксплуатационные характеристики, которые сопоставимы с характеристиками латекса СБ и СА с точки зрения важных свойств бумаги, таких как блеск покрытия, яркость, белизна, флуоресценция, яркость типографской краски и пригодность для печати, при одновременном обеспечении получения эксплуатационных характеристик, превосходящих характеристики латекса СБ и СА в отношении водоудерживания, непрозрачности, выщипываемости в сухом состоянии, пестроты при печати, пористости (сопротивления образованию вздутий) и жесткости бумаги. Однако изобретение биополимерных наночастиц из патента США №6667836 не предусматривает, не рассматривает и не предлагает, как в настоящем изобретении, какой-либо мотивации по добавлению добавок, улучшающих эксплуатационные характеристики, также оно не предусматривает и значительных преимуществ по эксплуатационным характеристикам, которые могли бы представлять собой результат получения новых конъюгатов биолатексов.

Яркость и белизна входят в число наиболее ценных свойств бумаги и картона. Различные коммерческие марки продуктов характеризуются различными техническими требованиями по яркости и белизне, которые в основном определяются составом покрытия для бумаги и картона и в меньшей степени композицией бумаги по волокну (сырьевой смесью) и специфическими производственными условиями. С учетом использования различных пигментов и других добавок в цветной композиции покрытия двумя единственными наиболее важными добавками в композиции покрытия, использующейся для получения бумажной и картонажной продукции, демонстрирующей высокие уровни яркости и белизны, являются диоксид титана и оптические отбеливатели (ОО). Целлюлоза, волокнистая масса и лигнин естественным образом поглощают синий свет и поэтому имеют желтоватую окраску и придают бумаге матовый внешний вид.

Оптические отбеливатели в общем случае представляют собой флуоресцентные красители, которые компенсируют поглощение синего света в результате поглощения света в ультрафиолетовой и фиолетовой областях (обычно 340-370 нм) и повторного испускания света в синей области (обычно 420-470 нм). При отбеливании бумаги использующиеся оптические отбеливатели в своей основе обычно имеют химическую структуру стильбена [смотрите публикацию D. A.W.Williams & А.К.Sarkur, «Optical Whitening Agents», патент США 2875106, 1959].

Диоксид титана (TiO2) представляет собой абсолютно белый пигмент, который используют во множестве областей применения бумаги и картона, а также в отраслях промышленности, связанных с пластиками, продуктами питания, лекарственными препаратами, косметикой и другим. В открытой и патентной литературе по составам покрытий для бумаги и картона представлено множество коммерческих областей применения и примеров, в которых в композициях покрытия для бумаги и картона объединяют использование некоторых или всех представителей из: (а) различных пигментов (в том числе тонкодисперсного карбоната кальция (ТДКК) и глин), (b) диоксида титана, (с) разновидностей OO, (d) связующих (таких, как связующие синтетические латексы СБ и СА) и (е) сосвязующих, таких как растворимые в воде промышленные крахмалы (в том числе имеющие пониженную молекулярную массу этилированные, разбавленные кислотой, фосфорилированные и подвергнутые ферментативной обработке крахмалы) и белки (такие, как соевый белок).

Оптимальный или наивысший уровень яркости и белизны, который может быть достигнут при использовании данных составов покрытий, представляет собой труднодостижимое равновесие между уровнями содержания диоксида титана и ОО, использующихся в композиции покрытия. Увеличение уровней содержания диоксида титана приводит к увеличению яркости и белизны, но уровни содержания, большие, чем величина в диапазоне приблизительно от 2 до 5%, могут начать гасить вклады во флуоресценцию от оптического отбеливателя, так что уровни яркости, возникающие под действием УФ-света, будут эффективно уменьшаться. С учетом того, что флуоресценция и яркость, возникающие под действием УФ-света, представляют собой ключевые параметры эксплуатационных характеристик марок бумаги и картона, характеризующихся повышенной яркостью, уровень содержания диоксида титана и оптических отбеливателей, использующихся в композиции покрытия, необходимо тщательно оптимизировать и регулировать. Сразу после дополнительного увеличения уровня содержания диоксида титана уровень эффективного использования OO будет существенно превышен, и оптимальных уровней яркости и белизны больше уже нельзя будет добиться. Данное ограничение в отношении воздействия ТiO2 на яркость хорошо известно специалистам в соответствующей области техники.

Диоксид титана (ТiO2) широко используют в качестве отбеливающей и матирующей добавки, поскольку частицы TiO2 рассеивают свет, создавая абсолютно белый внешний вид при улучшенной непрозрачности. Как хорошо известно специалистам в соответствующей области техники, увеличение концентрации частиц TiO2 не приводит к пропорциональному увеличению уровней яркости для бумажной и картонажной продукции. Это обуславливается уменьшением способности частиц TiО2 рассеивать свет («эффективности рассеяния») при увеличении уровней концентрации вследствие «окучивания» частиц [смотрите публикацию J. Broun, «Crowding and Spacing of Titanium Dioxide Pigments», J. Coatings Tech., Vol.60, No. 758, 67-70, 1988]. В результате наблюдается длительное время ощущаемая неудовлетворенная потребность в способе и композиции, которые увеличивают уровни яркости в результате устранения «скучивания» частиц TiO2.

В патенте США №5571334 описывается замутнитель на основе крахмала для применения в отраслях промышленности, связанных с продуктами питания, лекарственными препаратами и косметикой, который объединяет подвергнутый варке крахмал с диоксидом титана. В изобретении описывается получение вязкого раствора растворимого крахмала или «комплексообразование», которые в целях получения желательной непрозрачности способствуют уменьшению отстаивания частиц диоксида кремния, использующихся при уровнях содержания в диапазоне от 5 до 50% в расчете на количество крахмала. Предположительно в состоянии объединения растворимого крахмала с суспендированными частицами TiO2 не происходит разделения частиц.

Способность разделять частицы TiO2 и увеличивать эффективность рассеяния не может быть легко реализована при использовании синтетических связующих, поскольку получение таких латексных эмульсий по способу эмульсионной полимеризации непригодно для получения стабильных коллоидных частиц, которые содержат диоксид титана.

Таким образом, существует потребность в улучшенных композициях покрытий, которые демонстрируют улучшенные эксплуатационные характеристики для бумаги и картона с нанесенным покрытием и других областей применения, включающих нижеследующее, но не ограничивающихся только этим: отрасли промышленности, связанные с декоративными красками и покрытиями, продуктами питания, лекарственными препаратами и косметикой.

Раскрытие изобретения

В одном варианте осуществления настоящее изобретение предлагает способ получения композиции конъюгата биолатекса, который включает подачу биополимерного исходного сырья, по меньшей мере, одного пластификатора и, по меньшей мере, одной добавки в зону питания экструдера, имеющего такую конфигурацию шнека, что биополимерное исходное сырье, пластификатор и, по меньшей мере, одна добавка подвергаются переработке под действием сдвиговых усилий в экструдере для получения комплекса биополимер-добавка; и добавление к комплексу биополимер-добавка сшивателя для получения композиции конъюгата биолатекса. В одном варианте осуществления биополимерное исходное сырье, по меньшей мере, одну добавку и, по меньшей мере, один пластификатор в зону питания экструдера добавляют раздельно.

В одном варианте осуществления биополимерное исходное сырье выбирают из группы, состоящей из углевода, крахмала и белка.

В одном варианте осуществления, по меньшей мере, одну добавку выбирают из группы, состоящей из диоксида титана, оксида алюминия, тригидрата алюминия, фосфата натрия-алюминия, фосфата алюминия, силиката натрия-алюминия-магния, зольной пыли, цеолита, силиката натрия-алюминия, талька, глины, расслоившейся глины, прокаленной каолиновой глины, монтмориллонитовой глины, наноглины, частиц диоксида кремния, оксида цинка, карбоната кальция, оптических отбеливателей, биоцидов, стабилизаторов и их комбинаций.

В одном варианте осуществления, по меньшей мере, одну добавку подают в экструдер при массовом процентном содержании в диапазоне от приблизительно 0,1% до приблизительно 10% (масс.) в расчете на массу композиции. В одном варианте осуществления, по меньшей мере, одну добавку подают в экструдер при массовом процентном содержании, меньшем чем приблизительно 5% (масс.) в расчете на массу композиции.

В одном варианте осуществления, по меньшей мере, одна добавка содержит диоксид титана, где диоксид титана представляет собой гидрофильно или гидрофобно модифицированный дисперсный продукт в виде порошка или жидкой дисперсии. Диоксид титана может быть выбран из группы, состоящей из рутильного, анатазного или брукитного диоксида титана, и может характеризоваться средним размером частиц, меньшим чем приблизительно 0,5-1,0 микрона.

В одном варианте осуществления, по меньшей мере, один пластификатор выбирают из группы, состоящей из воды, спиртов, глицерина, этиленгликоля, пропиленгликоля, полигликолей, сахароспиртов, мочевины, лимонной кислоты, сложных эфиров лимонной кислоты и их смесей.

В одном варианте осуществления сшиватель выбирают из группы, состоящей из диальдегидов, полиальдегидов, ангидридов кислот, смешанных ангидридов, глутаральдегида, глиоксаля, окисленных углеводов, окисленных периодатом углеводов, эпихлоргидрина, эпоксидов, трифосфатов, мономерных, олигомерных и полимерных сшивателей на нефтяной основе, биополимерных сшивателей и дивинилсульфона.

В одном варианте осуществления биополимерная часть комплекса биополимер-добавка характеризуется средним размером частиц, меньшим чем приблизительно 400 нанометров; в еще одном варианте осуществления биополимерная часть комплекса биополимер-добавка характеризуется средним размером частиц, равным приблизительно 100 нанометрам и менее.

В одном варианте осуществления композиция биополимерного конъюгата увеличивает белизну и яркость композиции покрытия для бумажной и картонажной продукции, и производительность по получению композиции конъюгата биолатекса является большей или равной 1,0-3,0 метрической тонны продукта в час.

В одном варианте осуществления композицию конъюгата биолатекса настоящего изобретения получают в соответствии со способом пункта 1 формулы изобретения.

В еще одном варианте осуществления композиция конъюгата биолатекса содержит комплекс биополимер-добавка, вступивший в реакцию со сшивателем, причем комплекс биополимер-добавка содержит биополимерное исходное сырье, пластификатор и, по меньшей мере, одну добавку. В одном варианте осуществления комплекс биополимер-добавка получают в результате соэкстудирования биополимерного исходного сырья, пластификатора и, по меньшей мере, одной добавки под действием сдвиговых усилий.

В одном варианте осуществления, по меньшей мере, одна добавка представляет собой диоксид титана, хотя добавка также может содержать и оксид алюминия, тригидрат алюминия, фосфат натрия-алюминия, фосфат алюминия, силикат натрия-алюминия-магния, зольную пыль, цеолит, силикат натрия-алюминия, тальк, глину, расслоившуюся глину, прокаленную каолиновую глину, монтмориллонитную глину, наноглину, частицы диоксида кремния, оксид цинка, карбонат кальция, оптические отбеливатели, биоциды, стабилизаторы и их комбинации. Например, в одном варианте осуществления, по меньшей мере, одна добавка содержит диоксид титана и оптический отбеливатель, такой как стильбен.

В одном варианте осуществления изобретение предлагает продукт, включающий подложку, имеющую поверхность; и композицию покрытия, содержащую композицию, содержащую комплекс биополимер-добавка, вступивший в реакцию со сшивателем. Подложка может быть выбрана из группы, состоящей из бумаги и картона.

В одном варианте осуществления изобретение предлагает способ изготовления бумажного продукта, который включает нанесение композиции покрытия, содержащей композицию, содержащую комплекс биополимер-добавка, вступивший в реакцию со сшивателем, на поверхность бумажной подложки, которую выбирают из группы, состоящей из бумаги и картона. В одном варианте осуществления композиция конъюгата биолатекса полностью или частично замещает связующее на нефтяной основе, которое в противном случае использовали бы в композиции покрытия для бумаги.

Несмотря на описание множества вариантов осуществления специалистам в соответствующей области техники после ознакомления со следующим далее подробным описанием очевидными станут еще и другие варианты осуществления настоящего изобретения. Как должно быть понятно, изобретение может быть модифицировано по различным очевидным аспектам, все из которых не отклоняются от объема и сущности настоящего изобретения. Данные и другие признаки, аспекты и преимущества настоящего изобретения станут лучше понятыми после рассмотрения следующего далее подробного описания, чертежей и прилагаемой формулы изобретения. В соответствии с этим подробное описание по самой своей природе должно рассматриваться в качестве иллюстрации, а не ограничения.

Краткое описание чертежей

Фигура 1 представляет собой схему примера аппарата, подходящего для использования в способе изобретения.

Фигура 2 представляет собой схему упаковочной системы, подходящей для использования в способе изобретения.

Фигура 3 демонстрирует различные конфигурации шнеков, использующихся в приведенных ниже примерах, которые используются для иллюстрирования изобретения.

Фигура 4 представляет собой гистограмму, иллюстрирующую достижение целевого процента блеска 72% для всех пяти образцов имеющей покрытие каландрированной бумаги, соответствующих примеру 11, где «ПрН» обозначает продольное направление, а «ПпН» обозначает поперечное направление при измерении % блеска для образцов имеющей покрытие, высушенной каландрированной бумаги.

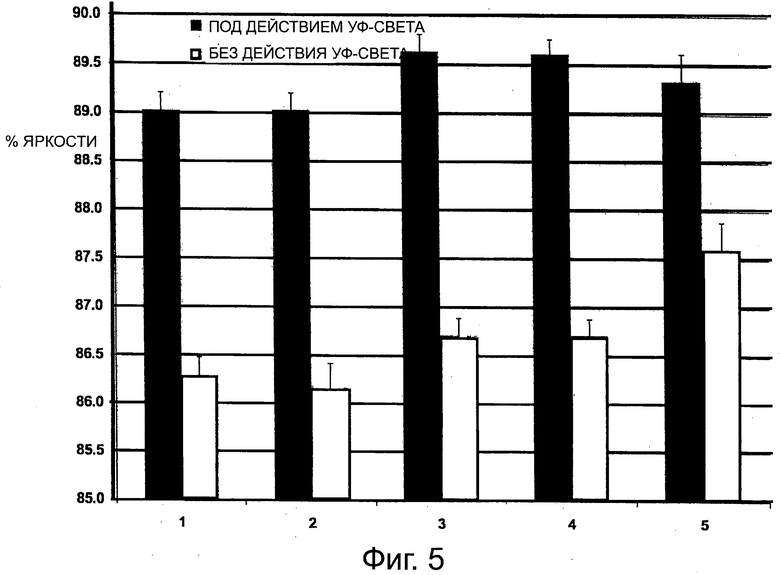

Фигура 5 представляет собой гистограмму, иллюстрирующую процент глянца, возникающий под действием и без действия УФ-света, для всех пяти образцов имеющей покрытие каландрированной бумаги, соответствующих примеру 11.

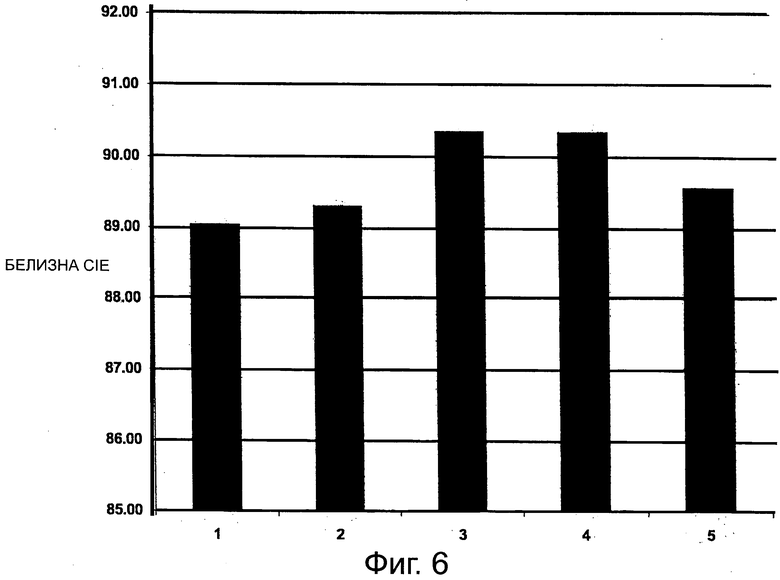

Фигура 6 представляет собой гистограмму, иллюстрирующую процент белизны CIE (Lab) для всех пяти образцов имеющей покрытие каландрированной бумаги, соответствующих примеру 11.

Осуществление изобретения

Данное изобретение предлагает новые композиции конъюгатов биолатексов, способы их получения и их применение.

I. Общая часть

В описании изобретения и в формуле изобретения термины «включающий» и «содержащий» являются неисчерпывающими терминами и должны интерпретироваться как имеющие значение «включающий нижеследующее, но не ограничивающийся только этим…». Данные термины включают более ограничивающие термины «состоящий по существу из» и «состоящий из».

В соответствии с использованием в настоящем документе и в прилагаемой формуле изобретения формы единственного числа «один», «некий» и «данный» включают эквиваленты во множественном числе, если только контекст ясно не будет диктовать другого. Кроме того, термины «один» (или «некий»), «один или несколько» и «по меньшей мере, один» в настоящем документе могут быть использованы взаимозаменяющим образом. Также необходимо отметить то, что взаимозаменяющим образом могут быть использованы термины «содержащий», «включающий», «характеризующийся» и «имеющий».

Если только не будет определено другого, то все технические и научные термины, использующиеся в настоящем документе, имеют те же самые значения, что и обычно понимаемые специалистом в соответствующей области техники, к которой относится данное изобретение. Все публикации и патенты, конкретно упомянутые в настоящем документе, посредством ссылки включаются в настоящий документ во всей своей полноте и для всех целей, включающих описание и раскрытие химических реагентов, приборов, статистических анализов и методологий, которые приводятся в публикациях, которые могли бы использоваться в связи с изобретением. Все ссылки, процитированные в данном описании изобретения, должны восприниматься в качестве указания на современный уровень техники. Ничто в настоящем документе не должно восприниматься в качестве допущения того, что изобретение не имеет права на отнесение такого описания к более ранней дате, чем дата настоящей заявки, вследствие более раннего изобретения такого описания.

II. Изобретение

Данное изобретение предлагает новые композиции конъюгатов биолатексов, способы их получения и применение. Новые композиции получают в результате соэкструдирования биополимерного исходного сырья, по меньшей мере, одной добавки и, по меньшей мере, одного пластификатора под действием сдвиговых усилий для получения комплекса биополимер-добавка и добавления сшивателя к комплексу биополимер-добавка для получения композиций конъюгатов биолатексов настоящего изобретения.

А. Композиция конъюгата биолатекса

Изобретение предлагает новую композицию, содержащую в одном варианте осуществления конъюгат биолатекса™, содержащий биополимерное исходное сырье, переработанное под действием сдвиговых усилий совместно с, по меньшей мере, одним пластификатором и, по меньшей мере, одной добавкой для получения комплекса биополимер-добавка, и включающий добавление к комплексу биополимер-добавка сшивателя для получения новых композиций конъюгатов биолатексов настоящего изобретения. Таким образом, в одном варианте осуществления изобретение предлагает новую композицию конъюгата биолатекса, содержащую комплекс биополимер-добавка, вступивший в реакцию со сшивателем.

Под «конъюгатом биолатекса™» заявители понимают комплекс биополимер-добавка, вступивший в реакцию со сшивателем под действием сдвиговых усилий, в котором биополимерная часть комплекса биополимер-добавка в одном варианте осуществления характеризуется средним размером частиц, меньшим чем 400 нм. Для получения новых конъюгатов биолатексов™ с комплексами биополимер-добавка дополнительно манипулируют по многим способам, описывающимся по всему ходу изложения настоящего документа. Для удобства символ торговой марки ™ не используют в каждом случае упоминания биолатекса™. Однако, как предполагают заявители, биолатекс™ будет использоваться в качестве атрибутива для описания биополимерных наночастиц и новых конъюгатов биополимер-добавка/сшиватель настоящего изобретения.

Под «биополимером» заявители понимают биополимеры, такие как крахмал и углеводы или другие полисахариды, в том числе целлюлозу, гемицеллюлозу и камеди, а также белки (например, желатин или белок молочной сыворотки), из которых могут быть сформованы наночастицы. Биополимеры могут быть прежде модифицированы, например, катионными группами, карбоксиметильными группами, в результате ацилирования, фосфорилирования, гидроксиалкилирования, окисления и тому подобного. Предпочтительными являются крахмал и смеси крахмала с другими (био)полимерами, содержащие, по меньшей мере, 50% крахмала. В особенности предпочтительным является крахмал, характеризующийся высоким уровнем содержания амилопектина, такой как крахмал, характеризующийся низким уровнем содержания амилозы, то есть крахмал, характеризующийся уровнем содержания амилопектина, равным, по меньшей мере, 75%, в особенности, по меньшей мере, 90%, такой как восковой крахмал. Биополимер во время начала переработки предпочтительно характеризуется уровнем содержания сухого вещества, равным, по меньшей мере, 50%, в особенности, по меньшей мере, 60% (масс.).

Под «переработкой под действием сдвиговых усилий» заявители понимают механическую обработку, такую как экструзионная обработка, проводимую при повышенной температуре (выше 40°С-60°С, ниже температуры разложения полимера, вплоть до, например, 140°C-200°С) в условиях высокосдвигового воздействия. Сдвиговое воздействие может быть оказано в результате подвода, по меньшей мере, 100 джоулей приведенной механической энергии (ПМЭ) на один грамм биополимера. В результате переработки биополимерного исходного сырья под действием сдвиговых усилий получают наночастицы, практически не содержащие биополимерных гранул или фрагментов гранул (то есть некристаллические наночастицы).

В результате соэкструдирования, по меньшей мере, одной добавки и, по меньшей мере, одного пластификатора совместно с биополимерным исходным сырьем под действием сдвиговых усилий получают комплекс биополимер-добавка. В результате дальнейшего соэкструдирования, по меньшей мере, одного сшивателя совместно с комплексом биополимер-добавка получают новую композицию конъюгата биолатекса настоящего изобретения.

Под «конъюгатом биолатекса» заявители понимают комплекс биополимер-добавка, вступивший в реакцию с, по меньшей мере, одним сшивателем под действием сдвиговых усилий. Поэтому конъюгат биолатекса содержит биополимерные наночастицы, связанные с, по меньшей мере, одной добавкой физической или химической связью между, по меньшей мере, одной добавкой и биополимерными наночастицами. Связь (связи) между, по меньшей мере, одной добавкой и биополимерными наночастицами в общем случае увеличивает стабильность конъюгата биолатекса и в результате приводит к «рассредоточиванию» или более равномерному распределению частиц добавки в результате увеличения дистанции между частицами добавки.

Таким образом, новые конъюгаты биополимер-добавка/сшиватель («конъюгаты биолатексов») получают по способу реакционного экструдирования, который включает подачу биополимерного исходного сырья, по меньшей мере, одного пластификатора и одной или нескольких добавок, улучшающих эксплуатационные характеристики, превращение биополимерного материала исходного сырья в непрерывную фазу термопластичного расплава (крахмал-пластификатор-добавка), что является возможным только вследствие высокой степени перемешивания в условиях высокосдвигового воздействия для получения гелеобразного продукта в той степени, когда будет полностью удалена любая нативная (кристаллическая, гранулярная) структура. После этого в результате добавления сшивателя по ходу технологического потока после зоны питания данная непрерывная фаза термопластичного биополимерного расплава затем образует конъюгаты биолатексов, состоящие из агрегатов биополимерных наночастиц и добавки (добавок) («комплекс биополимер-добавка»). Сшиватель образует внутреннюю высокомолекулярную структуру, которая предотвращает растворение комплекса биополимер-добавка при его диспергировании в воде, таким образом, обеспечивая получение новой композиции конъюгата биолатекса настоящего изобретения. В соответствии с этим композиции конъюгатов биолатексов настоящего изобретения образуют стабильную дисперсию (или коллоид), а не просто раствор крахмала, перемешанный с добавками (как это предлагается на предшествующем уровне техники).

Говоря вкратце, в одном варианте осуществления биополимерная часть комплекса биополимер-добавка в композиции конъюгата биолатекса настоящего изобретения «скрывает» высокомолекулярный биополимер в наночастицах композиции. Таким образом, вязкость конъюгатов биолатексов настоящего изобретения больше не диктуется молекулярной массой и процентом твердого вещества биополимера, а вместо этого определяется количеством, размером и распределением по размеру самих биополимерных наночастиц (а не самим биополимером, как это описывается на предшествующем уровне техники).

Под «добавкой» заявители понимают одну или несколько добавок, улучшающих эксплуатационные характеристики, включающих нижеследующее, но не ограничивающихся только этим: диоксид титана, оксиды алюминия, тригидрат алюминия, фосфат натрия-алюминия, фосфат алюминия, силикат натрия-алюминия-магния, зольная пыль, цеолит, силикат натрия-алюминия, тальк, глина, расслоившаяся глина, прокаленная каолиновая глина, монтмориллонитовая глина, наноглина, частицы диоксида кремния, оксид цинка, карбонат кальция (тонкодисперсный и/или осажденный), оптические отбеливатели (OO), биоциды, стабилизаторы и другие выгодные (рассеивающие или нерассеивающие) добавки и их комбинации. В результате использования дисперсных добавок индивидуально или в комбинации с OO, биоцидами, стабилизаторами и другими выгодными (рассеивающими или нерассеивающими) добавками пользователь может обеспечить получение оптимальных (локализации/позиционирования) добавок в покрытии, где это будет наиболее выгодным.

В одном варианте осуществления добавка представляет собой диоксид титана (TiO2). TiO2 может представлять собой любой гидрофильно или гидрофобно модифицированный дисперсный продукт в виде порошка или жидкой дисперсии, включая рутильные, анатазные и брукитные разновидности. TiO2 может характеризоваться любым размером частиц, но в одном варианте осуществления характеризуется средним размером частиц, меньшим чем приблизительно 1,0 микрона, а в других вариантах осуществления TiO2 характеризуется средним размером частиц, меньшим чем приблизительно 0,5 микрона.

Под «сшивателем» заявители понимают любой сшиватель, известный на современном уровне техники, включающий нижеследующее, но не ограничивающийся только этим: то, что может быть выбрано из диальдегидов, полиальдегидов, ангидридов кислот, смешанных ангидридов (например, янтарного и малеинового ангидрида), глутаральдегида, глиоксаля, окисленных углеводов, окисленных периодатом углеводов, эпихлоргидрина, эпоксидов, трифосфатов, мономерных, олигомерных и полимерных сшивателей на нефтяной основе, биополимерных сшивателей и дивинилсульфона, Реакция сшивания может быть катализирована кислотой или катализирована основанием.

В одном варианте осуществления подходящие диальдегиды и полиальдегиды включают глутаральдегид, глиоксаль, окисленные периодатом углеводы, и тому подобное. Глиоксаль представляет собой в особенности подходящий сшиватель. Такие сшиватели могут быть использованы индивидуально или в виде смеси сшивателей. Уровень содержания сшивателя в удобном случае может находиться в диапазоне от 0,1 до 10% (масс.) в расчете на совокупную массу композиции конъюгата биолатекса.

Под «пластификатором» заявители понимают органическое соединение, добавленное для увеличения гибкости и ударной вязкости. Пластификаторы вносят свой вклад в долговечность, блеск и полированность соединения. В настоящем изобретении пластификатор может быть выбран из группы, состоящей из воды, спиртов (этиленгликоля, пропиленгликоля, полигликолей, глицерина, сахароспиртов, мочевины, лимонной кислоты, сложных эфиров лимонной кислоты и тому подобного) и их смесей. В одном варианте осуществления совокупное количество пластификаторов (то есть воды и других, таких как глицерин) в композиции настоящего изобретения предпочтительно находится в диапазоне от приблизительно 0,5% до приблизительно 50% в расчете на массу композиции.

Поэтому новая композиция конъюгата биолатекса настоящего изобретения в одном варианте осуществления содержит комплекс биополимер-добавка, вступивший в реакцию со сшивателем под действием сдвиговых усилий для получения конъюгата биолатекса, содержащего одну или несколько добавок, частично или полностью инкапсулированных или окруженных биополимерными наночастицами.

Композиции конъюгата биолатекса настоящего изобретения демонстрируют превосходные белизну, яркость и улучшенные эксплуатационные характеристики для бумаги и картона с нанесенным покрытием и других областей применения. Конъюгаты биолатексов настоящего изобретения обладают данными превосходными свойствами даже при использовании чрезвычайно низких уровней содержания добавок. Яркость и белизна относятся к наиболее ценным свойствам бумаги и картона. Увеличение в композиции покрытия для бумаги концентрации добавок, таких как диоксид титана и OO, обычно не продолжает приводить для получающихся в результате бумаги и картона с нанесенным покрытием к пропорциональному увеличению уровней яркости, белизны и других оптических эксплуатационных характеристик.

Например, при увеличении уровней концентраций эффективность рассеяния для добавок, таких как диоксиды титана, уменьшается вследствие «окучивания» частиц, а) поскольку эксплуатационные характеристики OO достигают оптимальной флуоресценции, а после этого спадают при более значительных уровнях содержания, и b) поскольку увеличение уровней содержания диоксида титана вызывает гашение флуоресценции OO. Способность разделять частицы добавки и увеличивать эффективность рассеяния не может быть легко реализована при использовании синтетических связующих, поскольку получение таких латексных эмульсий по способу эмульсионной полимеризации непригодно для получения стабильных коллоидных частиц, которые содержат добавку. Экструдирование комплекса биополимер-добавка совместно со сшивателем под действием сдвиговых усилий для получения конъюгата биолатекса настоящего изобретения обращено к данной ощущаемой в течение длительного времени потребности. В результате создания новых композиций конъюгатов биолатексов, в которых добиваются получения желательной дистанции между частицами TiO2, такие новые связующие будут демонстрировать увеличенную эффективность рассеяния даже при относительно низких уровнях содержания TiO2. В результате ценные для конечной области применения свойства, такие как яркость и белизна бумаги и картона с нанесенным покрытием, будут улучшены без необходимости прибегать к использованию повышенных уровней содержания TiO2 (одного из наиболее дорогостоящих пигментов, использующихся при изготовлении бумаги и картона, в сопоставлении с намного менее ценными карбонатными и глинистыми пигментами). В дополнение к этому, возможность не прибегать к использованию высоких уровней содержания TiO2 для достижения высоких уровней белизны и яркости является большим преимуществом, поскольку высокие уровни содержания TiO2 оказывают отрицательное воздействие на выгодную активность OO при флуоресценции.

В одном варианте осуществления композиции конъюгатов биолатексов настоящего изобретения обеспечивают получение превосходных белизны и глянца, поскольку добавка (добавки), включенная в композицию, демонстрирует увеличенную эффективность рассеяния. Эффективность рассеяния добавки неожиданно и кардинально увеличивается благодаря дистанции, создаваемой между частицами добавки в конъюгате биолатекса. Данная дистанция между частицами добавки в конъюгатах биолатексов представляет собой результат разделения, формируемого биополимерными наночастицами, расположенными около частиц добавок и между ними, что улучшает эффекты белизны и яркости или другие благоприятные признаки эксплуатационных характеристик добавок даже в случае использования очень небольших количеств добавки.

Например, в одном варианте осуществления композиции конъюгатов биолатексов, полученные в соответствии с новыми способами настоящего изобретения, могут содержать от приблизительно 0,5 до приблизительно 3% (масс.) TiO2 в расчете на совокупную массу композиции конъюгата биолатекса (и от приблизительно 0,025 до приблизительно 1,0% (масс.) в расчете на композицию покрытия для бумаги в зависимости от уровня использования композиции конъюгата биолатекса в композиции покрытия). В результате включения частиц TiO2 в способ экструдирования с двумя шнеками, вращающимися в одном в направлении, для получения новых содержащих диоксид титана конъюгатов биолатексов настоящего изобретения дистанция между частицами TiO2 конъюгатов биолатексов увеличивается, обеспечивая возникновение связей конъюгата между добавкой и биополимерными частицами. Как продемонстрировали изобретатели, данная увеличенная дистанция улучшает эксплуатационные характеристики по белизне и яркости композиции биополимерных наночастиц настоящего изобретения на множестве бумажных подложек, включающих нижеследующее, но не ограничивающихся только этим: бумага и картон с нанесенным покрытием. Одно из удивительных открытий заключается в том, что добавление крошечного количества в виде 0,051 части TiO2, соэкструдированной совместно со связующим биолатексом, оказывало настолько большое воздействие на яркость покрытий для бумаги, в то время как последующее добавление 0,051 части TiO2, как и ожидалось, никакого действия не оказывало.

Еще одно важное открытие заключается в том, что, хотя связующий биолатекс, соэкструдированный совместно с тремя частями ТiO2, продемонстрировал, как и ожидалось, намного большую яркость согласно измерению без действия УФ-света, он продемонстрировал меньшую яркость согласно измерению под действием УФ-света (при ощутимом уменьшении дельты между процентами яркости, возникающими под действием и без действия УФ-света, чего не наблюдали для физической смеси с TiO2, добавленным впоследствии). Это свидетельствует о том, что частицы TiO2 при более эффективных дистанциях в конъюгате биолатекса создавали помехи активности OO в результате поглощения УФ-света в той области, где молекулы OO являются активными. Данное важное открытие указывает на то, что в случае покрытий для бумаги, содержащих OO, использование частиц анатазного TiO2 является предпочтительным, поскольку они оказывают меньше помех для OO в сопоставлении с частицами рутильного TiO2. То же самое верно и для других создающих помехи рассеивающих добавок, не являющихся OO.

В. Способы получения

Новые конъюгаты биолатексов настоящего изобретения получают по широкому ассортименту способов. Например, в одном варианте осуществления композиция конъюгата биолатекса может быть получена при использовании экструдера. Однако могут быть использованы и другие способы. Примеры подходящего технологического оборудования включают статистические высокосдвиговые смесители Brabender и многолопастные смесители.

В одном способе биополимерное исходное сырье, по меньшей мере, один пластификатор и, по меньшей мере, одну добавку подают в зону питания экструдера, имеющего такую конфигурацию шнека, что биополимерное исходное сырье и добавка подвергаются переработке под действием сдвиговых усилий в экструдере для получения комплекса биополимер-добавка. После этого в экструдер по ходу технологического потока после зоны питания добавляют сшиватель для получения конъюгата биолатекса, содержащего добавку (добавки), улучшающую эксплуатационные характеристики, частично или полностью инкапсулированную или окруженную биополимерными наночастицами.

Под «экструдером» заявители понимают машину, которая экструдирует материал через профилированные экструзионные головки. В одном варианте осуществления экструдер в зоне питания имеет однозаходные элементы. В других вариантах осуществления экструдер имеет секцию, расположенную по ходу технологического потока раньше, секцию, расположенную по ходу технологического потока дальше, и промежуточную секцию между секцией, расположенной по ходу технологического потока раньше, и секцией, расположенной по ходу технологического потока дальше, и температуру в промежуточной секции выдерживают большей чем 100°С.

Под «конфигурацией шнека» заявители понимают расположение шнеков экструдера. В общем случае в экструдеры материал подают из бункера в цилиндр или ствол, где материал поступательно нагревают таким образом, чтобы он расплавлялся и мог бы быть подан экструдирующим шнеком в экструзионную головку для получения различных типов профилей. Для различных материалов подходящими являются различные конфигурации шнеков. В одном варианте осуществления настоящего изобретения конфигурация шнека включает две и более секции парового уплотнения, где каждая секция парового уплотнения имеет расположенную по ходу технологического потока раньше секцию создания давления и соседнюю расположенную по ходу технологического потока дальше секцию перемешивания. Каждая расположенная по ходу технологического потока раньше секция создания давления имеет прямую транспортирующую нарезку, а каждая расположенная по ходу технологического потока дальше секция перемешивания имеет обратную нарезку.

Как описывалось выше, под «переработкой под действием сдвиговых усилий» заявители понимают механическую обработку, такую как экструзионная обработка, проводимую при повышенной температуре (выше 40°С-60°С, ниже температуры разложения полимера, вплоть до, например, 140°С-200°С) в условиях высокосдвигового воздействия. Сдвиговое воздействие может быть оказано в результате подвода, по меньшей мере, 100 джоулей приведенной механической энергии (ПМЭ) на один грамм биополимера. В результате переработки биополимерного исходного сырья под действием сдвиговых усилий получают наночастицы, практически не содержащие биополимерных гранул или фрагментов гранул, (то есть некристаллические наночастицы).

В одном варианте осуществления настоящего изобретения сдвиговые усилия в первой секции экструдера являются большими, чем сдвиговые усилия в соседней второй секции экструдера, расположенной по ходу технологического потока после первой секции, и во вторую секцию экструдера добавляют сшиватель. Однако в других вариантах осуществления сдвиговые усилия в первой секции экструдера являются большими, чем сдвиговые усилия в пост-реакционной секции экструдера, расположенной по ходу технологического потока после первой секции, где пост-реакционная секция располагается в позиции, в которой реакция сшивания завершилась, и где в пост-реакционную секцию добавляют воду.

В еще одном варианте способа новую композицию конъюгата биолатекса получают в результате растворения биополимерного исходного сырья и одной или нескольких добавок в растворителе (таком, как вода или щелочь) для получения биополимерного раствора, диспергирования биополимерного раствора в виде мелких капель в нерастворителе (таком, как растительное масло, несмешиваемая с водой текучая среда или органический растворитель) при использовании или без использования поверхностно-активного вещества для получения обращенной эмульсии. После этого совместно с биополимерным раствором под действием сдвиговых усилий перерабатывают сшиватель для получения композиции конъюгата биолатекса настоящего изобретения. После переработки композиция конъюгата биолатекса настоящего изобретения фазово отделяется от нерастворителя, а затем полностью диспергируется в водной среде с образованием дисперсии конъюгата биолатекса.

С.Способы применения

Новые композиции конъюгатов биолатексов настоящего изобретения демонстрируют превосходные эксплуатационные характеристики, в том числе превосходные характеристики белизны и яркости, при использовании, например, в композициях покрытия для бумаги.

Например, в то время как физическая смесь водной эмульсии биополимерных наночастиц, полученных в соответствии с предшествующим уровнем техники, с частицами TiO2 не проявляет увеличения белизны и яркости для 0,05% дополнительного количества TiO2 в расчете на композицию покрытия, то же самое небольшое количество, соэкструдированное совместно с биополимерным исходным сырьем и, по меньшей мере, одним пластификатором для получения комплекса биополимер-добавка, который при реакции со сшивателем приводит к получению конъюгата биолатекса настоящего изобретения, позволяет получить композицию биополимерных наночастиц, демонстрирующую значительно улучшенные характеристики по яркости и белизне у покрытий для бумаги.

Это имеет значение, поскольку обычно производитель высокосортной бумаги для улучшения белизны и яркости мог бы добавлять к композиции покрытия для бумаги 1-5% TiО2 (из 100 ч./сто ч. совокупного пигмента) при осознании того, что верхняя граница данного диапазона будет значительно уменьшать выгодную флуоресценцию OO, и поэтому необходимо будет добавлять избыток OO.

В дополнение к этому, производители картона, которые в некоторых случаях не используют OO, могут добавлять в слой наружного покрытия вплоть до 15 или даже 20% TiO2 (из 100 ч./сто ч. совокупного пигмента), в особенности в случае использования марок утилизированной макулатуры грубой оберточной бумаги. Для таких областей применения новые композиции биополимерных наночастиц данного изобретения значительно уменьшают уровень содержания добавок (таких, как ТiO2), необходимый для использования в композиции покрытия.

Способ, соответствующий изобретению, может обеспечить достижение полной или почти что полной желатинизации биополимера. В выгодном случае в результате переработки биополимерного исходного сырья под действием сдвиговых усилий в присутствии, по меньшей мере, одного пластификатора и, по меньшей мере, одной добавки из комплекса биополимер-добавка удаляется практически вся кристаллическая структура любого нативного биополимера (например, крахмала) согласно измерениям при использовании стандартных методик (например, кросс-поляризационной микроскопии). Это полезно, поскольку в случае сохранения некоторой частью биополимера своей нативной кристаллической структуры некоторая часть биополимерного исходного сырья не будет включаться в комплекс биополимер-добавка. В данном случае при прохождении реакции между комплексом биополимер-добавка и сшивателем для получения композиции конъюгата биолатекса настоящего изобретения сшиватель не будет способен вступать в реакцию с гетерогенной кристаллической фазой биополимера с образованием конъюгата биолатекса.

Поэтому процесс, соответствующий настоящему изобретению, предлагает новый способ переработки биополимерного исходного сырья (например, крахмала), по меньшей мере, одного пластификатора и, по меньшей мере, одной добавки, улучшающей эксплуатационные характеристики, совместно со сшивателем для получения конъюгатов биолатексов даже при повышенных производительностях, таких как 1 метрическая тонна в час и более. Предпочтительно производительность является большей или равной 3,0 метрической тонны продукта в час. С учетом природы промышленности освоенных и привязанных к товару бумаги и картона с нанесенным покрытием, обуславливающей оптимальное соотношение цена-качество, и ее высоких объемов и требований к ней такие высокие производительности являются критическим фактором для успешного коммерческого воплощения композиций конъюгатов биолатексов настоящего изобретения.

Способы настоящего изобретения также обеспечивают получение повышенной степени регулирования вязкости коллоидальной дисперсии конъюгатов биолатексов. Например, после переработки по существу сухая композиция конъюгата биолатекса может быть диспергирована в водной среде для получения дисперсии конъюгата биолатекса (здесь и далее в настоящем документе «связующего конъюгата биолатекса»).

Конъюгаты биолатекса при диспергировании в воде образуют коллоид, и условия экструдирования настоящего изобретения оказывают воздействие на вязкость данных коллоидальных дисперсий. Для промышленности бумаги и картона с нанесенным покрытием, где консистенция продукции является критическим фактором для различных типов высокоскоростных систем нанесения покрытия на бумагу, существенным является точный контроль низкосдвиговой и высокосдвиговой вязкости латексных связующих и их реологических эксплуатационных характеристик.

Полимерные коллоиды впечатляют в том, что касается их способности формировать характеризующиеся высоким уровнем содержания твердого вещества дисперсии относительно высокомолекулярного полимера в воде, обычно при уровне содержания твердого вещества в диапазоне от приблизительно 40 до приблизительно 65% (при этом теоретический максимум составляет приблизительно 72%, чего, собственно говоря, добивались для специальных эмульсий, характеризующихся широкими распределениями частиц по размерам). Тем не менее, данные дисперсии все еще имеют умеренно низкую вязкость (например, 500-2500 сПз; обратите внимание на то, что сПз=мПа·сек). Тот же самый полимер, растворенный в растворителе, обычно будет иметь очень высокую вязкость при уровне содержания твердого вещества 10-15% (выше 5000 сПз).

Например, в то время как вязкость полимера в растворе прямо пропорциональна молекулярной массе данного полимера, для вязкости коллоидальных эмульсий такого не наблюдается. Она не зависит от молекулярной массы и в основном определяется количеством частиц, размером частиц и распределением частиц по размерам.

Соотношение между условиями экструдирования настоящего изобретения и вязкостью коллоидальной дисперсии конъюгатов биолатекса не является самоочевидным. Композиции сшитого конъюгата биолатекса, полученные по способу экструдирования настоящего изобретения, содержат небольшую фракцию (<~1%) несшитого биополимера (например, крахмала), который выполняет функцию стерического стабилизатора. Такой стерический стабилизатор обычно известен специалистам в соответствующей области техники под наименованием «защитного коллоида». Фрагменты биополимера (например, крахмала), которые выполняют функцию защитного коллоида для дисперсий конъюгатов биолатексов, образуются в результате реализации способа реакционного экструдирования и несут ответственность за выгодные реологические свойства с уменьшением вязкости при сдвиге, а также за неожиданную и чрезвычайно высокую стабильность связующих конъюгатов биолатексов при сдвиге.

Например, скорость сдвига в зазоре гофрирующих валков составляет приблизительно 20000 сек-1 (очень высокий сдвиг), в то время как она составляет несколько миллионов сек-1 (чрезвычайно высокий сдвиг) в областях применения высокоскоростного нанесения покрытия на бумагу. Поэтому связующие конъюгаты биолатексов, полученные в соответствии с настоящим изобретением, очень хорошо подходят для использования в качестве коллоидов, характеризующихся высоким уровнем содержания твердого вещества в областях применения гофрирования и нанесения покрытия на бумагу.

В то время как различные условия экструдирования приводят к получению композиций, имеющих различные вязкости, композиции конъюгатов биолатексов, полученные в соответствии со способами настоящего изобретения, содержат добавку (добавки), улучшающую эксплуатационные характеристики, а также сшитые наночастицы, которые имеют высокую молекулярную массу (вследствие наличия сшивок), но в дополнение к этому содержат защитный коллоид, который может иметь меньшую или большую молекулярную массу в зависимости от агрессивности условий экструдирования. Поэтому способ, соответствующий настоящему изобретению, может манипулировать с молекулярной массой защитного коллоида, полученного «по месту» совместно с композициями конъюгатов биолатексов настоящего изобретения.

Как можно сказать, обращаясь теперь к чертежам, фигура 1 демонстрирует аппарат экструдера 20, подходящий для использования в способе настоящего изобретения. Для получения новой композиции конъюгата настоящего изобретения при использовании новых способов, описывающихся в настоящем документе, может быть использован любой экструдер. Аппарат фигуры 1 представляет собой просто одну версию примера. Аппарат 20 включает двухшнековый экструдер 22, включающий одиннадцать цилиндров экструдера от 1 до 11 совместно с торцевыми фланцами, при помощи которых цилиндры от 1 до 11 разъемным образом соединяются друг с другом, образуя два перекрывающихся ствола для приема двух шнеков экструдера. Аппарат 20 также включает экструзионную головку 23 совместно с сопутствующим вытяжным колпаком 23h.

Цилиндр 1 имеет впускное отверстие 24 для приема биополимера (крахмала на фигуре 1), одной или нескольких добавок, улучшающих эксплуатационные характеристики (диоксида титана на фигуре 1), и, по меньшей мере, одного пластификатора (глицерина на фигуре 1). Впускное отверстие 24 принимает сухой крахмал и одну или несколько добавок, улучшающих эксплуатационные характеристики, из питающего бункера 26 при использовании питающего канала 28. Впускное отверстие 24 принимает глицерин из резервуара 32 с пластификатором при использовании питающего канала 34, который включает питающий насос 36 и массовый расходомер 38 марки Micro-Motion.

Цилиндр 3 имеет впускное отверстие 42 для приема воды (и других жидких добавок, таких как глицерин). Впускное отверстие 42 принимает воду из источника 44 воды при использовании питающего канала 46 и питающего канала 47, который включает питающий насос 48 и массовый расходомер 49 марки Micro-Motion.

Соединительный цилиндр 50 между цилиндрами 7 и 8 имеет впускное отверстие 52 для приема сшивателя (глиоксаля на фигуре 1) и промывной воды. Впускное отверстие 52 принимает глиоксаль из резервуара 53 со сшивателем при использовании питающего канала 54 и питающего канала 55, который включает питающий насос 56 и массовый расходомер 57 марки Micro-Motion. Впускное отверстие 52 принимает промывную воду из источника 44 воды при использовании питающего канала 46 и питающего канала 58, который включает питающий насос 59 и массовый расходомер 61 марки Micro-Motion. Цилиндр 10 может принимать воду также и из питающего канала 58.

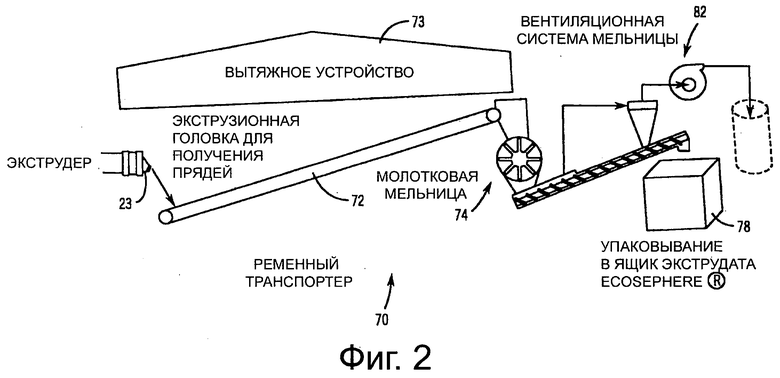

Как можно сказать, обращаясь теперь к фигуре 2, на ней продемонстрирована упаковочная система 70 аппарата 20. Упаковочная система 70 включает ременный транспортер 72, который принимает экструдат из экструзионной головки 23. После переработки биополимерного исходного сырья, по меньшей мере, одной добавки и, по меньшей мере, одного пластификатора для получения комплекса биополимер-добавка и после проведения реакции между комплексом биополимер-добавка и сшивателем под действием сдвиговых усилий из аппарата 20 экструдируют композицию конъюгата биолатекса настоящего изобретения. Также предусматривается и соответствующая вентиляционная система транспортера 73. Ременный транспортер 72 переносит композицию конъюгата биолатекса к молотковой мельнице 74 для размалывания на частицы меньшего размера. После этого размолотая композиция конъюгата биолатекса может быть упакована в коробки 78 (или пакеты, или супермешки, или самосвалы, или железнодорожные вагоны в соответствии с возможными потребностями). Для улавливания тонкодисперсного материала из молотковой мельницы 74 также может быть предусмотрена и соответствующая вентиляционная система 82 мельницы. В качестве альтернативы ленточному и ременному транспортерам для охлаждения и транспортирования композиции конъюгата биолатекса к мельнице использовали режущее устройство с горячей рабочей поверхностью без смазочно-охлаждающей жидкости и пневматический транспортер.

Настоящее изобретение предлагает способ, который включает уникальную последовательность типовых операций и уникальную схему технологического регулирования, что неожиданно делает возможным изготовление новых конъюгатов биолатексов данного изобретения при производительностях, больших или равных 1,0 метрической тонны сухого продукта в час на модифицированном аппарате интенсивного перемешивания ZSK-92 Mega (Аппарат интенсивного перемешивания с двумя шнеками, вращающимися в одном направлении, ZSK-92 Mega доступен в компании Coperion Wemer & Pfleiderer GmbH & Co., Штутгарт, Германия). Исходя из объемного масштабирующего увеличения для установки ZSK-133 при 500 об/мин предполагается производительность 3 метрические тонны/час. Тем не менее, подобные результаты могут быть получены и для других марок и моделей экструдеров в результате разработки конфигураций их шнеков.

Именно комбинация типовых операций, использующихся в способе, соответствующем изобретению, и обеспечивает получение преимуществ по сравнению со способами предшествующего уровня техники. В примерах от 1 до 10 из патента США №6667386 производительности при подаче составляли от 8,4 до 8,8 кг/час для предварительной смеси, содержающей крахмал, воду и глицерин. Это можно сопоставить с обычной производительностью в диапазоне от 110 до 160 кг/час у коммерчески доступного экструдера, продаваемого под обозначением Berstorff ZE-40 (который использовали в примерах из патента США №6667386). Обратный выпуск водяного пара не представлял собой проблему в примерах из патента США №6667386 вследствие низких температур и относительно высокого соотношения между площадью поверхности и объемом, где оба условия представляют собой результат масштаба примеров из патента США №66673 86.

В случае геометрически подобных машин масштабы площади поверхности базируются на квадрате диаметра, а технологический объем базируется на кубе диаметра. Это значит то, что по мере масштабирующего увеличения способа соотношение между площадью поверхности и объемом будет уменьшаться пропорционально диаметру; и что способ должен быть пригодным для реализации вне зависимости от температур цилиндра. В дополнение к относительному масштабу экструдер Berstorff ZE-40 для своего размера имеет малый объем в результате мелкой конфигурации нарезки шнека. Относительный объем машины сопоставляют по соотношению между наружным диаметром шнека и внутренним диаметром шнека или наружный диаметр/внутренний диаметр (НД/ВД). В случае экструдера Berstorff ZE-40 соотношение НД/ВД составляет всего лишь 1,24: 1. Большинство современных производственных машин характеризуется соотношением НД/ВД, равным 1,46:1 и более. Аппарат интенсивного перемешивания ZSK-58, -92 и -133 характеризуется объемным соотношением 1,55:1. Это важно в связи с текучестью крахмала вследствие псевдоожижения, что в результате приводит к относительно низкой эффективной насыпной плотности. Для достижения конкурентоспособных производительностей желательными являются экструдеры большего объема. Например, аппарат интенсивного перемешивания ZSK-133 может увеличить производительность вплоть до диапазона 3 метрических тонн в час.

А. Подача

Крахмал представляет собой мелкий порошок, который подвержен течению вследствие псевдоожижения при высоких скоростях вращения шнека и приведенных производительностях (кг/час/об/мин или масса продукта в час при заданной величине об/мин). Гранулы пластиков и большинство дисперсных добавок при подаче на вход экструдера легко захватываются в зону питания. Течение легких порошков вследствие псевдоожижения в результате приводит к ограниченным производительностям при подаче, и поэтому это может ухудшить совокупную выработку в способе, эффективность и производственную себестоимость. С учетом природы промышленности, обуславливающей оптимальное соотношение цена-качество, конкурентоспособные производительности для получения наночастиц, как представляется, составляют, по меньшей мере, 1 метрическую тонну в час. В примерах из патента США.№6667386 использовали предварительное перемешивание или предварительное кондиционирование крахмала, что облегчало подачу крахмала и уменьшало его тенденцию к течению в экструдере вследствие псевдоожижения. Однако новые способы настоящего изобретения делают возможными исключение предварительного перемешивания в качестве технологической операции и подачу ингредиентов непосредственно в экструдер (так, как при использовании питающих каналов 28 и 34 аппарата 20 фигуры 1). Это увеличивает эффективность и рентабельность настоящего изобретения в сопоставлении с предшествующим уровнем техники.

Для доведения до максимума производительности по транспортированию твердого вещества использовали элементы повышенного объема с 2D поднутрением. Как было установлено, в результате использования однозаходных (03) элементов (смотрите публикацию Robert H. Wildi and Christian Maier, «Understanding Compounding», Hanser Gardner Publications, 1998, pages 97-98) и в результате нагнетания либо воды, либо глицерина (пластификатора) в питающее впускное отверстие 24 могут быть достигнуты намного большие производительности в сопоставлении с тем, что имеет место в случае элементов с поднутрением.

Некоторые выгодные технологические детали для зоны питания экструдера включают нижеследующее, но не ограничиваются только этим: (i) подача беспримесных крахмала и добавок, (ii) подача глицерина и/или воды в центр питающего впускного отверстия для содействия транспортированию твердого вещества и достижения подобного эффекта, как и при предварительном кондиционировании крахмала, и (iii) использование однозаходных элементов, что хорошо для порошков, текучих вследствие псевдоожижения, и сводит к минимуму обратный выпуск водяного пара, что вызывает закупоривание зоны питания.

В. Паровое уплотнение

Способ необходимо реализовывать при высоких температурах для достижения полной желатинизации крахмала при конкурентоспособных производительностях, когда время пребывания имеет порядок 10 секунд и менее. Высокие температуры также используют для регулирования вязкости конъюгатов биолатексов при диспергировании в воде. Данные температуры превышают температуру кипения воды при атмосферном давлении; поэтому в экструдере 22 необходимо выдерживать давление, позволяющее предотвращать мгновенное вскипание воды с образованием водяного пара. Поскольку водяной пар образует отдельную фазу, он легко может перетекать обратно в направлении питающего впускного отверстия 24. При попадании в питающую систему он сразу же будет конденсироваться и смачивать крахмал, вызывая перекрывание потока вследствие получения в среде гравитационного течения пасты крахмала, подвергнутого частичной варке.

Как было обнаружено, должно быть сформировано паровое уплотнение при использовании последовательности из относительно мягких ограничений, таких как в конструкции шнека, изображенной для шнека # 92-6 на фигуре 3. (На всех изображениях фигуры 3 в порядке иллюстрации продемонстрирован один из двух шнеков, как это обычно делают в промышленности.) Шнек # 92-1 фигуры 3 характеризуется обратным выпуском водяного пара через приблизительно 45 минут, а шнек # 92-3 фигуры 3 с мощным ограничением был пригодным для эксплуатации в течение менее чем 15 минут. Необходимо сбалансировать данные ограничения таким образом, чтобы способность создавать давление у шнека была бы большей, чем увеличение давления паров воды вследствие повышения температуры. Шнек # 92-1 фигуры 3 использовал относительно мягкие ограничения: нейтральные замешивающие блоки, в то время как в случае шнека # 92-3 фигуры 3 использовали очень мощное ограничение: обратный транспортирующий элемент. В случае успешного шнека # 92-6 фигуры 3 баланс достигался при использовании последовательности из умеренных ограничений, каждому из которых предшествовали нагнетание и перемешивание, достаточные для заполнения нарезки шнека и преодоления ограничения.

При превышении температуры 100°С в способе становятся необходимы паровые уплотнения для предотвращения мгновенного вскипания воды с образованием водяного пара и его обратного выпуска в питающее отверстие. Этого добиваются в результате постепенного увеличения давления в экструдере, более быстрого, чем увеличение давления паров воды вследствие повышения температуры, использующейся для варки и разложения крахмала в целях регулирования вязкости. Например, при 200°С абсолютное давление паров чистой воды составляет 1,57 мегапаскаль (то есть 1,47 мегапаскаль (изб.) или 213 фунт/дюйм2 (изб.)). Уплотнения формируют при использовании ограничения, которое необходимо преодолеть действием прямого нагнетания. На уплотнения оказывает воздействие заполнение нарезки шнека в экструдере, при этом более значительные приведенные производительности обычно в результате приводят к получению более эксплуатационно надежного уплотнения до того момента, когда нарезки шнека станут чрезмерно заполненными для генерации давления.

Как было установлено, в случае использования последовательности из умеренных уплотнений давление в экструдере может быть постепенно увеличено. Эффект от последовательных уплотнений является кумулятивным. В случае использования чрезмерно мощного уплотнения, такого что энергия и получающееся в результате увеличение температуры/давления, необходимое для его преодоления, будет большим, чем давление в экструдере перед ним, будет образовываться водяной пар, который будет выпускаться обратно. Уплотнения формируют в результате объединения ограничения с достаточными для его преодоления направляющими вперед элементами. В успешном примере для генерации парового уплотнения используют три левосторонних (обратных) замешивающих блока (LKB). При генерации давления нарезки шнека или замешивающие блоки будут полными. Важно, чтобы прямое нагнетание было бы достаточным для преодоления увеличения давления водяного пара вследствие повышений температуры в каждой смесительной секции. Каждой смесительной секции предшествует транспортирование для обеспечения надлежащей генерации давления. При использовании последовательности из таких смесительных секций и секций генерации давления крахмал может быть нагрет для увеличения скорости желатинизации и для регулирования вязкости продукта без обратного выпуска водяного пара. Предпочтительно этого добиваться при использовании смесительных секций, таких как замешивающие блоки, для сохранения хорошего перемешивания крахмала и исключения небольших участков несмоченного крахмала, которые сродни соусу с комками в нем. В случае допущения их образования они не станут желатинизированными и впоследствии не будут вступать в реакцию со сшивателем и будут оказывать неблагоприятное воздействие на вязкость дисперсии и долговременную стабильность водных дисперсий продукта.

Конструкция первой смесительной секции первого уплотнения является очень критической, поскольку на участке транспортирования твердого вещества, предшествующем им, генерация значительного давления невозможна. Она должна быть достаточно мощной для инициирования желатинизации (то есть перехода от твердого состояния к термопластичному расплаву) исходного сырья без генерации избыточного давления водяного пара. Этого можно добиться при использовании комбинаций традиционных прямых и обратных замешивающих блоков или при использовании эксцентричных трехлопастных замешивающих блоков.

Некоторые выгодные технологические детали, относящиеся к паровому уплотнению, включают нижеследующее, но не ограничиваются только этим: (i) использование последовательных уплотнений для исключения обратного выпуска водяного пара, поскольку одно мощное ограничение вызывает обратный выпуск; (ii) более быстрое создание давления в сопоставлении с тем, что имеет место для давления паров воды, в целях прекращения обратного выпуска; и (iii) способность переходить на более высокие производительности.

С. Желатинизация

Как было продемонстрировано, полная желатинизация крахмала необходима для стабильности вязкости водных дисперсий конъюгата биолатекса. Остаточный нежелатинизированный крахмал, включающий «инородные включения» (фрагменты гранул крахмала и частично желатинизированный крахмал), будет приводить к желатинизации дисперсий на водной основе в течение ночи или порядка нескольких дней стояния на полке. Степень желатинизации может быть проанализирована при использовании кросс-поляризационной микроскопии. При высоких степенях, типичных для современных операций экструдирования, это очень трудно вследствие относительно короткого времени пребывания в начальной смесительной зоне перед зоной реакции сшивания.

Как было обнаружено, в результате использования относительно мощной секции высокосдвигового начального перемешивания при минимальном обратном течении с высокими производительностями может быть достигнута полная желатинизация (то есть не сохраняется абсолютно никакого нативного крахмала). Полная желатинизация важна, поскольку она является критическим фактором для превращения всего биополимера в биополимерные наночастицы и конъюгаты биолатексов. Это невозможно в случае сохранения части подаваемого нативного биополимера в его нативной кристаллической гранулярной структуре, поскольку сшиватель не будет способен вступать в реакцию с гетерогенной кристаллической фазой с образованием наночастиц. После данной высокосдвиговой секции используют последовательность из более низкосдвиговых смесительных секций для получения перемешивания, дополнительного нагревания и достижения времени пребывания для «варки» крахмала. Как обсуждалось выше, их также разрабатывают для формирования парового уплотнения.

Некоторые выгодные технологические детали для достижения полной или почти что полной желатинизации включают нижеследующее, но не ограничиваются только этим: (i) нагнетание воды на питающем впускном отверстии в целях пластифицирования крахмала и регулирования вязкости продукта, (ii) использование мощной зоны начального замешивания во избежание сохранения остаточного нежелатинизированного крахмала, в том числе «инородных включений», и (iii) использование последовательных уплотнений для исключения обратного выпуска водяного пара.

D. Реакция

Сшивающий реагент (например, глиоксаль) нагнетают в экструдер 22 в смесительной зоне при оказании сдвигового воздействия в диапазоне от умеренного до низкого, разработанной для получения хорошего распределительного примешивания маловязкой жидкости к чрезвычайно высоковязкой пасте крахмала. Это осуществляют для исключения накапливания сшивающего реагента в виде отдельной фазы и для достижения по возможности более быстрого распределения в пасте крахмала в целях воспроизводимого прохождения реакции. Хотя в экструдерах данный случай является экстремальным, он в некоторой степени аналогичен добавлению воды к тесту для выпечки хлеба или добавлению молока к очень густому жидкому тесту для выпечки блинов. После начального перемешивания используют последовательность из транспортирующих и смесительных секций, что обеспечивает время и перемешивание для завершения реакции.

Как было обнаружено, сшивающий реагент способа из патента США №6667386 должен быть добавлен после очень высокосдвиговых зон, использующихся для желатинизации крахмала. Важно это осуществлять после завершения желатинизации, поскольку сшиватель не будет способен вступать в реакцию с гетерогенной кристаллической фазой с образованием биополимерных наночастиц и конъюгатов биолатексов.

Некоторые выгодные технологические детали для достижения гомогенной реакции включают нижеследующее, но не ограничиваются только этим: (i) нагнетание глиоксаля через смесительные элементы для исключения «накапливания» и (ii) использование зон постадийного перемешивания при мягком перемешивании после нагнетания глиоксаля, то есть разделение и объединение, не сдвиг, при хорошем времени пребывания.

Е. Пост-реакционное кондиционирование

Как было установлено, вследствие относительно высоких температур фазы расплава в способе экструдирования (вплоть до 210°С), использующихся для регулирования вязкости конечного продукта при диспергировании в воде, значительной проблемой, оказывающей воздействие как на пригодность способа к реализации, так и воспроизводимость качества продукта, является выдувание водяного пара из экструзионной головки 23. В отсутствие надлежащего способа в экструдере нарастают давление и температура вплоть до того, как в результате будет преодолено ограничение экструзионной головки, а после этого произойдет буквальное опорожнение края экструдера в виде выброса или выдувания. Данное мгновенное вскипание охлаждает край экструдера; и в результате оказывает воздействие на вязкость дисперсии продукта. Итоговый результат заключается в циклическом изменении вязкости для продукта мгновенной выгрузки, и конечный продукт становится смесью различной продукции.

Данную проблему преодолевают в результате добавления очень мощного уплотнения на краю реакционной зоны для достижения регулируемого дросселирования давления водяного пара с последующей зоной пост-реакционного кондиционирования, где к продукту может быть добавлено дополнительное количество воды для регулирования поведения экструдата и объемных свойств продукта без неконтролируемых воздействий на вязкость дисперсии. Мощное уплотнение исключает охлаждение в зоне реакции. Как и в случае сшивателя (например, глиоксаля), пост-реакционную воду в экструдер 22 нагнетают в смесительной зоне при оказании сдвигового воздействия в диапазоне от умеренного до низкого, разработанной для получения хорошего распределительного примешивания маловязкой жидкости к очень высоковязкой пасте.

Пост-реакционную зону также используют для генерации давления, необходимого для прокачивания продукта через экструзионную головку 23.

Некоторые выгодные технологические детали в пост-реакционной зоне включают нижеследующее, но не ограничиваются только этим: (i) использование мощного уплотнения для регулирования мгновенного вскипания и исключения охлаждения в реакционной зоне, (ii) использование нагнетания воды через смесительные элементы для исключения накапливания, (iii) использование нагнетания воды для регулирования манипулирования на транспортере и для регулирования объемных свойств продукта и (iv) приложение достаточного давления для преодоления ограничения экструзионной головки в целях обеспечения непрерывного прокачивания к экструзионной головке.

F. Ограничение экструзионной головки

Экструзионная головка 23 должна быть разработана для генерации надлежащего противодавления в целях регулирования мгновенного вскипания/охлаждения в пост-реакционной зоне и сведения выбросов к минимуму. Ее также используют для обеспечения регулируемого вспенивания экструдата вследствие мгновенного вскипания воды с образованием водяного пара.

Регулирование вспенивания очень важно для продукта. Чрезмерно большое вспенивание и низкая насыпная плотность продукта в результате приводят к дополнительным затратам на транспортирование. В случае ненадлежащего вспенивания будет трудно быстро охладить продукт и скоро его высушить, а твердые гранулы, которые образуются, будет трудно диспергировать в воде для конечной области применения.

Таким образом, некоторые выгодные технологические детали для экструзионной головки включают нижеследующее, но не ограничиваются только этим: (i) использование противодавления для регулирования мгновенного вскипания/охлаждения в пост-реакционной зоне и сведения выбросов к минимуму и (ii) генерация хорошей площади удельной поверхности в результате вспенивания прядей экструдата, эффективные охлаждение и высушивание под действием водяного пара от мгновенного вскипания и улучшенная «диспергируемость» в воде вследствие вспенивания.

Технологическое регулирование

Крахмал представляет собой исходное сырье на биооснове (под «исходным сырьем» заявители понимают материал исходного сырья, который превращают в другую форму продукта) и может варьироваться при переходе от партии к партии. Для манипулирования с вязкостью конъюгата биолатекса в дисперсии («связующего конъюгата биолатекса») в целях получения воспроизводимого продукта необходимо технологическое регулирование. Также желательно получать продукты различной вязкости для различных областей применения. Как было обнаружено, для таких целей может быть использовано количество воды, добавляемой в экструдер. В способе изобретения воду нагнетают в двух позициях: (1) по ходу технологического потока раньше, до желатинизации; и (2) по ходу технологического потока дальше, после завершения реакции сшивания.

А. Вода, добавляемая по ходу технологического потока раньше, и механизм вязкости

Первое нагнетание воды используют в качестве основного регулятора вязкости. Принципиальный механизм, который оказывает воздействие на вязкость дисперсии, заключается в разложении крахмала в способе получения конъюгатов биолатексов. Это может быть обусловлено действием механических/сдвиговых усилий и/или термическим разложением крахмала. Как свидетельствуют данные многочисленных исследований, более значительными являются термические воздействия. При оценках масштабирующего увеличения в отсутствие пост-реакционного кондиционирования была обнаружена превосходная корреляция между температурой экструдата и вязкостью дисперсии. При последующих оценках для стендового двухчервячного экструдера ZSK-25 mm, где могут быть использованы площадь удельной поверхности и теплопередача для обеспечения подвода к продукту очень большой приведенной механической энергии (ПМЭ) и поэтому сдвига вне зависимости от температуры пасты, решающим фактором являлась температура, а не сдвиг. Другими словами, более высокие температуры цилиндра приводили к меньшим величинам ПМЭ, и более высокие температуры в способе приводили в результате к получению меньших вязкостей дисперсии.

В. Вода, добавляемая по ходу технологического потока дальше

Вторую (добавляемую по ходу технологического потока дальше) воду используют преимущественно для регулирования характеристик манипулирования с продуктом в экструзионной головке 23 и в пост-экструдерной системе манипулирования/упаковывания 70 благодаря охлаждению, увеличению влагосодержания и уменьшению вспенивания конъюгата биолатекса. Однако вода, добавляемая по ходу технологического потока дальше, оказывает незначительное воздействие на вязкость, оно является намного меньшим, чем в случае воды, добавляемой по ходу технологического потока раньше, и может быть компенсировано незначительными регулировками количества, добавляемого по ходу технологического потока раньше.