Перекрестные ссылки на родственные заявки

Данная заявка заявляет приоритет предварительной патентной заявки Соединенных Штатов №60/837669, поданной 15 августа 2007 года.

Заявление в отношении исследования, финансируемого из федерального бюджета:

Не применимо.

Область техники

Данное изобретение относится к способу получения наночастиц из биополимера и, в частности, наночастиц из крахмала.

Уровень техники

В патенте US №6677386 (который соответствует документу WO 00/69916) описывается способ получения наночастиц из биополимера, которые в одной форме представляют собой наночастицы из крахмала. В данном способе биополимер пластифицируют при использовании сдвиговых усилий и во время переработки добавляют сшивающий агент. После переработки наночастицы из биополимера можно диспергировать в водной среде. Один вариант способа в результате приводит к получению наночастиц из крахмала, которые характеризуются средним размером частиц, меньшим, чем 400 нанометров.

Как отмечается в патенте US №6677386, наночастицы можно использовать в качестве матричного материала, где матричный материал могут составлять пленкообразующий материал, загуститель, или реологический модификатор, или клей, или клеевая добавка (добавка, повышающая клейкость). Наночастицы или их дисперсии также можно использовать и в связи с их характеристиками непроницаемости, в качестве носителя, в качестве заменителя жира или в качестве лекарства для смягчения последствий кожных заболеваний. Дополнительные примеры областей применения наночастиц или их дисперсий относятся к бумагоделательной и упаковочной отраслям промышленности или к сельскому хозяйству и плодоводству. Наночастицы также можно использовать в качестве лекарственных сред или носителей в медицине, где они могут образовывать комплекс или ковалентное сочетаться с активными веществами, такими как лекарства пролонгированного действия. Наночастицы можно также перерабатывать в пеноматериал, характеризующийся относительно высокой плотностью.

Другие варианты использования наночастиц из патента US №6677386 можно отыскать в: (i) публикации патентной заявки US №2004/0011487, в которой описывается использование крахмалов в качестве добавки, вводимой в жидкую бумажную массу в мокрой части процесса производства бумаги или наносимой на поверхность бумаги в качестве вещества для поверхностного проклеивания; (ii) патенте US №6825252, в котором описывается использование крахмалов в качестве связующего в композиции покрытия пигментной бумаги; (iii) патенте US №6921430, в котором описывается использование крахмалов в экологически безвредных клеях; и (iv) публикации патентной заявки US №2004/0241382, в которой описывается использование крахмалов в клее для производства гофрированного картона. Описание данных патентов и заявок и всех других публикаций, упомянутых в настоящем документе, посредством ссылки включаются в настоящий документ, как если бы они были представлены полностью.

Как можно видеть, наночастицы, полученные по способу из патента US №6677386, характеризуются множеством вариантов использования. Кроме того, дополнительные варианты использования, вероятно, будут найдены в будущем. В результате потребность в более значительных количествах наночастиц из биополимера будет продолжать увеличиваться. Однако существует беспокойство, заключающееся в том, что способ, описанный в патенте US №6677386, возможно, не способен удовлетворять всевозрастающую потребность в наночастицах из биополимера.

Поэтому существует необходимость создания улучшенного способа получения более значительных количеств наночастиц из биополимера и, в частности, наночастиц из крахмала.

Краткое изложение изобретения

Вышеупомянутую потребность в улучшенном способе получения продукта в виде наночастиц из биополимера удовлетворяет настоящее изобретение. В данном способе биополимерное исходное сырье и пластификатор подают в зону подачи экструдера, имеющего шнековую конфигурацию, такую что биополимерное исходное сырье в экструдере подвергается переработке при использовании сдвиговых усилий, а сшивающий агент добавляют в экструдер на технологической схеме после зоны подачи. Экструдат, проходя через экструзионную головку, подвергается вспениванию.

В одном аспекте изобретения биополимерное исходное сырье и пластификатор в зону подачи добавляют раздельно. В еще одном аспекте изобретения экструдер в зоне подачи имеет одновитковые элементы. В еще одном другом аспекте изобретения экструдер имеет секцию, расположенную на технологической схеме выше по потоку, секцию, расположенную на технологической схеме ниже по потоку, и промежуточную секцию между секцией, расположенной на технологической схеме выше по потоку, и секцией, расположенной на технологической схеме ниже по потоку, и температуры в промежуточной секции выдерживают большими, чем 100°С.

В следующем еще одном другом аспекте изобретения шнековая конфигурация включает две или более секции уплотнения для водяного пара, где каждая секция уплотнения для водяного пара включает расположенную на технологической схеме выше по потоку секцию создания давления и соседнюю расположенную на технологической схеме ниже по потоку секцию перемешивания. Каждая расположенная на технологической схеме выше по потоку секция создания давления имеет виток транспортирования в прямом направлении, а каждая расположенная на технологической схеме ниже по потоку секция перемешивания имеет обратный виток. В еще одном другом аспекте изобретения сдвиговые усилия в первой секции экструдера являются большими, чем сдвиговые усилия в соседней второй секции экструдера, расположенной на технологической схеме ниже по потоку первой секции, и сшивающий агент добавляют во вторую секцию экструдера. В следующем еще одном другом аспекте изобретения сдвиговые усилия в первой секции экструдера являются большими, чем сдвиговые усилия в постреакционной секции экструдера, расположенной на технологической схеме ниже по потоку первой секции, где постреакционную секцию располагают в позиции, в которой реакция сшивания завершена, и где в постреакционную секцию добавляют воду.

Биополимерным исходным сырьем может являться крахмал. Неограничивающие примеры крахмала включают картофельный крахмал, пшеничный крахмал, маниоковый крахмал, крахмал кассавы, рисовый крахмал, маисовый крахмал, крахмал восковидной кукурузы и любые другие крахмалы. В одном примере наночастицы получают из крахмала, характеризующегося высоким уровнем содержания амилопектина (>95% амилопектина, <5% амилозы).

Пластификатор можно выбирать из группы, состоящей из воды, спиртов и их смесей. Пластификатор можно выбирать из группы, состоящей из воды, полиолов и их смесей.

Сшивающий агент можно выбирать из диальдегидов и полиальдегидов, ангидридов кислот и смешанных ангидридов (например, ангидрида янтарной и уксусной кислот), и тому подобного. Подходящими для использования диальдегидами и полиальдегидами являются глутаровый альдегид, глиоксаль, углеводы, окисленные периодатами, и тому подобное. Сшивающий агент также можно выбирать из обычно использующихся сшивающих агентов, таких как эпихлоргидрин и другие эпоксиды, трифосфаты и дивинилсульфон. Реакцию сшивания можно катализировать кислотой или катализировать основанием.

Способ, соответствующий изобретению, может обеспечить достижение полной или близкой к полной желатинизации биополимерного исходного сырья. В выгодном случае способ обеспечивает устранение практически всей кристаллической структуры нативного биополимера (например, крахмала) перед проведением реакции сшивания, так что при использовании стандартных методик (например, кросс-поляризационной микроскопии) кристаллическая структура не обнаруживается. Способ, соответствующий изобретению, решает проблему устранения кристаллической структуры нативного биополимера (например, крахмала) при повышенных производительностях, таких как 1 метрическая тонна в час.

Способ, соответствующий изобретению, также обеспечивает достижение повышенного контроля вязкости коллоидной дисперсии наночастиц. Наночастицы из биополимера при диспергировании в воде образуют полимерный коллоид, и условия экструдирования настоящего изобретения оказывают влияние на вязкость данных коллоидных дисперсий.

Полимерные коллоиды впечатляют своей способностью образовывать в воде характеризующиеся высоким уровнем содержания твердого вещества дисперсии относительно высокомолекулярного полимера, обычно при уровне содержания твердого вещества в диапазоне от 40 до 65% (при этом теоретический максимум составляет 72%, чего, собственно говоря, достигают для специальных эмульсий при широких распределениях частиц по размерам). Тем не менее, данные дисперсии все еще имеют умеренно низкую вязкость (например, 500-2500 сПз; обратите внимание на то, что сПз=мПа·сек). Тот же самый полимер, растворенный в растворителе, обычно будет иметь очень высокую вязкость при уровне содержания твердого вещества 10-15% (5000 сПз и более).

В то время, как вязкость полимера в растворе прямо пропорциональна молекулярной массе данного полимера, вязкость коллоидных эмульсий таким свойством не обладает. Она не зависит от молекулярной массы и в основном определяется количеством частиц, размером частиц и распределением частиц по размерам.

Связь между условиями экструдирования настоящего изобретения и вязкостью коллоидной дисперсии наночастиц из биополимера (например, крахмала) не является наглядной. Сшитые наночастицы, полученные по способу экструдирования изобретения, содержат небольшую фракцию (<~1%) несшитого биополимера (например, крахмала), который выступает в роли стерического стабилизатора наночастиц. Такой стерический стабилизатор среди специалистов в соответствующей области техники обычно известен под наименованием «защитного коллоида». Полимерные фрагменты биополимера (например, крахмала), которые выступают в роли защитного коллоида для дисперсий наночастиц из биополимера (например, крахмала), образуются в результате проведения процесса реакционного экструдирования и отвечают за выгодные реологические свойства водных дисперсий наночастиц, заключающие в снижении вязкости при сдвиге, а также за неожиданную и чрезвычайно высокую устойчивость при сдвиге, наблюдаемую для данной системы. Скорость сдвига в зазоре гофрирующего валка составляет приблизительно 20000 сек-1 (очень высокий сдвиг), в то время как она составляет несколько миллионов сек-1 (чрезвычайно высокий сдвиг) в областях применения при высокоскоростном нанесении на бумагу покрытия. Поэтому дисперсии наночастиц из крахмала, полученные в соответствии с изобретением, в качестве коллоидов, характеризующихся высоким уровнем содержания твердого вещества, являются очень хорошо подходящими для использования в областях применения при гофрировании и нанесении на бумагу покрытия.

Несмотря на то что различные условия экструдирования приводят к получению различных вязкостей, все они включают получение сшитых наночастиц однородного размера, которые имеют высокую молекулярную массу (вследствие наличия сшивок), но в дополнение к этому включают получение и защитного коллоида, который может иметь меньшую или большую молекулярную массу в зависимости от агрессивности условий экструдирования. Способ, соответствующий изобретению, может позволить манипулировать молекулярной массой защитного коллоида, получаемого в наночастицах из крахмала in situ.

Данные и другие признаки, аспекты и преимущества настоящего изобретения станут более понятными при рассмотрении следующих далее подробного описания, чертежей и прилагаемой формулы изобретения.

Краткое описание чертежей

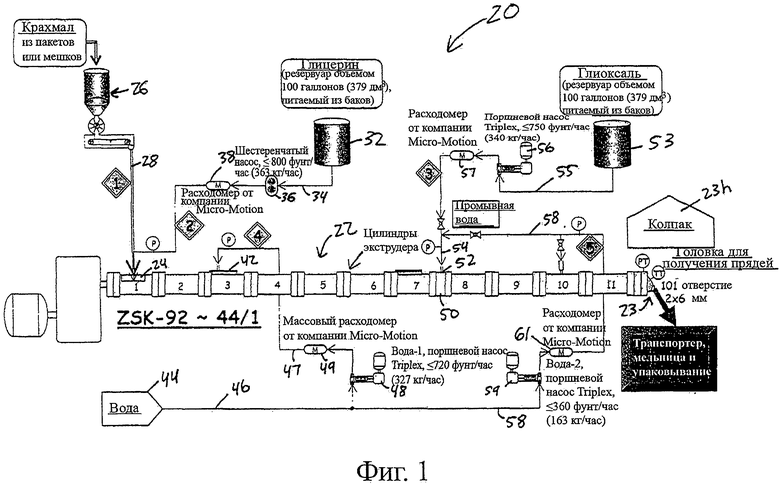

Фигура 1 демонстрирует схематическое представление примера аппаратуры, подходящей для использования в способе изобретения.

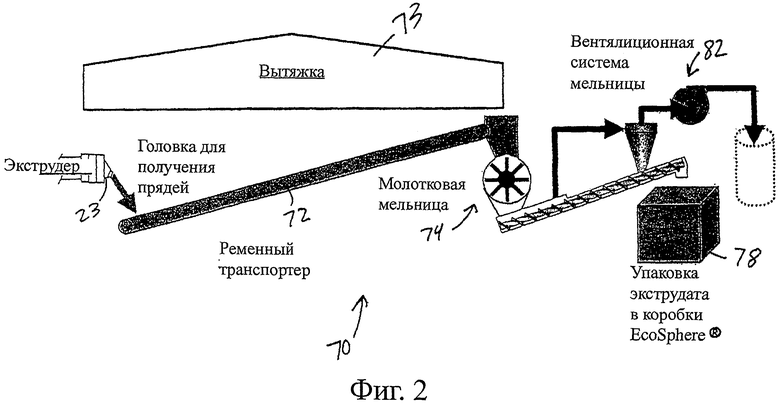

Фигура 2 демонстрирует схематическое представление системы упаковывания, подходящей для использования в способе изобретения.

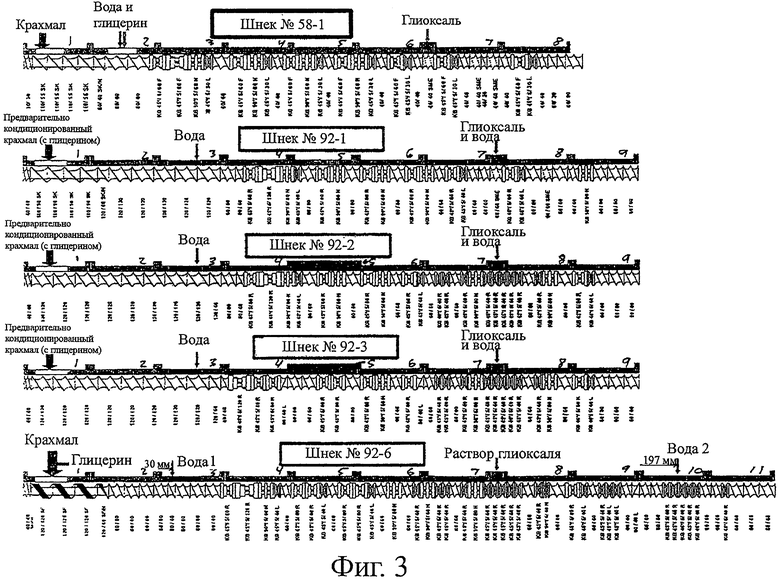

Фигура 3 демонстрирует различные конфигурации шнеков, используемых в приведенных далее примерах, которые используют для иллюстрирования изобретения.

Подробное раскрытие изобретения

Фигура 1 демонстрирует аппаратуру 20, подходящую для использования в способе изобретения. Аппаратуру 20 можно использовать для получения наночастиц из биополимера по патенту US №6677386. Аппаратура 20 включает двухшнековый экструдер 22, включающий одиннадцать цилиндров экструдера от 1 до 11 с концевыми фланцами, при помощи которых цилиндры от 1 до 11 съемным образом соединяются друг с другом, образуя два перекрывающихся канала, вмещающих два шнека экструдера. Аппаратура 20 также включает головку экструдера 23 вместе со связанным с ней вытяжным колпаком 23h.

Цилиндр 1 имеет впускное отверстие 24 для приема биополимера (крахмала на фигуре 1) и пластификатора (глицерина на фигуре 1). Впускное отверстие 24 принимает сухой крахмал из загрузочного бункера 26 через питающую линию 28. Впускное отверстие 24 принимает глицерин из резервуара для пластификатора 32 через питающую линию 34, которая включает питающий насос 36 и массовый расходомер марки Micro-Motion 38. Другие неограничивающие примеры биополимеров, которые можно подвергать переработке в аппаратуре 20, включают другие полисахариды, такие как целлюлоза и камеди, а также белки (например, желатин, белок молочной сыворотки). Биополимеры можно предварительно модифицировать, например, при помощи катионных групп, карбоксиметильных групп, в результате ацилирования, фосфорилирования, гидроксиалкилирования, окисления и тому подобного. Другие неограничивающие примеры пластификаторов, которые можно использовать в аппаратуре 20, включают воду и в дополнение к глицерину другие полиолы, такие как этиленгликоль, пропиленгликоль, полигликоли, спирты сахаров, мочевину, сложные эфиры лимонной кислоты и тому подобное.

Цилиндр 3 имеет впускное отверстие 42 для приема воды. Впускное отверстие 42 принимает воду от источника воды 44 через питающую линию 46 и питающую линию 47, которая включает питающий насос 48 и массовый расходомер марки Micro-Motion 49.

Соединительный цилиндр 50 между цилиндрами 7 и 8 имеет впускное отверстие 52 для приема сшивающего агента (глиоксаля на фигуре 1) и промывной воды. Впускное отверстие 52 принимает глиоксаль из резервуара для сшивающего агента 53 через питающую линию 54 и питающую линию 55, который включает питающий насос 56 и массовый расходомер марки Micro-Motion 57. Впускное отверстие 52 принимает промывную воду от источника воды 44 через питающую линию 46 и питающую линию 58, которая включает питающий насос 59 и массовый расходомер марки Micro-Motion 61. Цилиндр 10 также может принимать воду и из питающей линии 58. Другие неограничивающие примеры сшивателей, которые можно использовать в аппаратуре 20, включают диальдегиды и полиальдегиды, ангидриды кислот и смешанные ангидриды (например, ангидрид янтарной и уксусной кислот), углеводы, окисленные периодатами, и тому подобное. Подходящими для использования диальдегидами являются глутаровый альдегид и глиоксаль. Сшивающий агент также можно выбирать из традиционно используемых сшивателей, таких как эпихлоргидрин и другие эпоксиды, трифосфаты и дивинилсульфон. Реакцию сшивания можно катализировать кислотой или катализировать основанием.

Обращаясь теперь к фигуре 2, можно сказать, что на ней продемонстрирована система упаковывания 70 для аппаратуры 20. Система упаковывания 70 включает ременный транспортер 72, который принимает экструдат из головки экструдера 23. Также предусматривается и соответствующая вентиляционная система транспортера 73. Ременный транспортер 72 переносит экструдат до молотковой мельницы 74 для размалывания экструдата до частиц меньшего размера. После этого размолотый экструдат упаковывают в коробки 78 (или пакеты, или мешки повышенной вместимости, или самосвалы, или железнодорожные вагоны в зависимости от того, что может потребоваться). Для улавливания мелкого дисперсного вещества из молотковой мельницы 74 предусматривается также и соответствующая вентиляционная система мельницы 82. В качестве альтернативы цепному и ременному транспортеру при охлаждении и транспортировании продукта до мельницы использовали устройство для резки с сухой горячей режущей поверхностью и пневматический транспортер.

Настоящее изобретение предлагает способ, который характеризуется уникальной последовательностью единичных операций и уникальной схемой технологического контроля, что делает возможным изготовление наночастиц из биополимера из патента US №6677386 при производительностях, больших или равных 1,0 метрической тонны сухого продукта в час для модифицированного смесителя ZSK-92 Mega. (Двухшнековый смеситель с сонаправленно вращающимися шнеками ZSK-92 Mega доступен в компании Coperion Werner & Pfleiderer GmbH Co., Штутгарт, Германия). Основываясь на увеличивающем объемном масштабировании, для установки ZSK-133 при 500 об/мин предусматриваются производительности в 3 метрические тонны/час. Тем не менее, подобные результаты можно получить и для других марок и моделей экструдеров, конструируя конфигурации их шнеков.

Именно комбинация единичных операций, используемых в способе, соответствующем изобретению, обеспечивает достижение преимуществ в сопоставлении со способами предшествующего уровня техники. В примерах от 1 до 10 из патента US №6677386 скорости подачи составляли от 8,4 до 8,8 кг/час для предварительной смеси, включающей крахмал, воду и глицерин. Это сопоставимо с обычной производительностью в диапазоне от 110 до 160 кг/час для коммерчески доступного экструдера, продаваемого под обозначением Berstorff ZE-40 (который использовали в примерах из патента US №6677386). Обратное выдувание водяного пара в примерах из патента US №6677386 не составляло проблемы вследствие низких температур и относительно высоких соотношений между площадью поверхности и объемом, что в обоих случаях представляет собой результат масштаба примеров из патента US №6677386.

В случае геометрически подобных машин масштабы площадей поверхности базируются на диаметре в квадрате, а технологический объем базируется на диаметре в кубе. Это означает, что при увеличивающем масштабировании способа соотношение между площадью поверхности и объемом уменьшается пропорционально диаметру; и что способ должен быть реализуем вне зависимости от температур цилиндров. В дополнение к относительному масштабу экструдер Berstorff ZE-40 характеризуется малой величиной объема для своих размеров вследствие тонкостенной конфигурации шнека. Относительный объем машины выверяют по соотношению между наружным диаметром шнека и внутренним диаметром шнека или соотношению наружный диаметр/внутренний диаметр (НД/ВД). В случае экструдера Berstorff ZE-40 соотношение НД/ВД составляет всего лишь 1,24:1. Наиболее современные производственные машины характеризуются соотношением НД/ВД, равным 1,46:1 и более. Смесители ZSK-58, -92 и -133 характеризуются объемным соотношением 1,55:1. Это важно, поскольку псевдоожижаемость крахмала приводит к относительно низкой эффективной насыпной плотности. Для достижения рентабельных производительностей желательны экструдеры, характеризующиеся более значительными объемами. Например, смеситель ZSK-133 может увеличить производительность вплоть до 3 метрических тонн в час.

А. Подача

Крахмал представляет собой мелкодисперсный порошок, который подвержен псевдоожижению при высоких скоростях вращения шнека и удельных производительностях (кг/час/об/мин или массе продукта в час при заданном числе оборотов в минуту). При существующей конкурентной по себестоимости природе промышленности рентабельные производительности при получении наночастиц, как представляется, составляют, по меньшей мере, 1 метрическую тонну в час. В примерах из патента US №6677386 использовали предварительное перемешивание или предварительное кондиционирование крахмала, что облегчало подачу крахмала и уменьшало его тенденцию к псевдоожижению при заполнении экструдера. Желательно исключить предварительное перемешивание в качестве технологической операции и подавать ингредиенты непосредственно в экструдер (как в случае питающих линий 28 и 34 аппаратуры 20 на фигуре 1).

Для доведения возможности по транспортированию твердого вещества до максимума обычно использовали элементы с выточкой 2D, характеризующиеся более значительным объемом. Как было обнаружено, благодаря использованию одновитковых (ОВ) элементов (смотрите работу Robert Н. Wildi and Christian Maier. «Understanding Compounding», Hanser Gardner Publications, 1998, pages 97-98) и благодаря нагнетанию в питающее впускное отверстие 24 либо воды, либо глицерина (пластификатора) могут быть достигнуты намного большие производительности, чем при использовании элементов с выточкой.

Некоторые выгодные технологические детали зоны подачи экструдера включают нижеследующее, но не ограничиваются только этим: (i) подача беспримесного крахмала, (ii) подача глицерина и/или воды в центр питающего впускного отверстия для содействия транспортированию твердого вещества и достижения эффекта, подобного предварительному кондиционированию крахмала, и (iii) использование одновитковых элементов, что хорошо себя зарекомендовало для псевдоожижаемьгх порошков и сводит к минимуму обратное выдувание водяного пара, которое приводит к закупориванию зоны подачи.

В. Уплотнение для водяного пара

Процесс необходимо проводить при высоких температурах для достижения полной желатинизации крахмала при рентабельных производительностях, когда время выдерживания имеет порядок 10 секунд и менее. Высокие температуры также используют для контроля вязкости продукта в виде наночастиц из биополимера при проведении диспергирования в воде. Данные температуры превышают температуру кипения воды при атмосферном давлении; поэтому давление в экструдере 22 необходимо выдерживать таким образом, чтобы предотвращать вскипание воды с превращением ее в водяной пар. Поскольку водяной пар представляет собой отдельную фазу, он легко может перетекать обратно в направлении питающего впускного отверстия 24. При попадании в систему подачи он сразу будет конденсироваться и смачивать крахмал, что приведет к блокированию потока вследствие формирования пасты частично сваренного крахмала в среде подачи самотеком.

Как было обнаружено, уплотнение для водяного пара необходимо создавать при использовании серии относительно мягких ограничений, как в случае конструкции шнека, продемонстрированной для шнека №92-6 на фигуре 3. (Для целей иллюстрации продемонстрирован один из двух шнеков на всех участках фигуры 3, как это обычно делается в промышленности). Шнек №92-1 на фигуре 3 характеризуется появлением обратного выдувания водяного пара через приблизительно 45 минут, а шнек №92-3 на фигуре 3 при наличии сильного ограничения можно было эксплуатировать в течение менее чем 15 минут. Данные ограничения необходимо сбалансировать таким образом, чтобы возможности шнека по наращиванию давления превосходили бы увеличение давления паров воды вследствие увеличения температуры. В шнеке №92-1 на фигуре 3 использованы относительно мягкие ограничения: нейтральные замешивающие блоки, в то время как в случае шнека №92-3 на фигуре 3 использовали очень сильное ограничение: элемент обратного транспортирования. В случае успешного шнека №92-6 на фигуре 3 баланс достигался благодаря использованию серии умеренных ограничений, при этом каждое продолжалось закачиванием и перемешиванием, достаточными для заполнения витков и преодоления ограничения.

Если температуры в способе превышают 100°С, уплотнения для водяного пара должны предотвращать испарение воды с превращением ее в водяной пар и его обратное выдувание в питающее отверстие. Этого добиваются благодаря постепенному увеличению давления в экструдере, более быстрому, чем увеличение давления паров воды вследствие увеличения температуры, используемой для варки и разрушения крахмала в целях контроля вязкости. Например, при 200°С абсолютное давление паров чистой воды составляет 1,57 мегапаскаль (то есть 1,47 мегапаскаль избыточного давления или 213 фунт/дюйм2 (изб.)). Уплотнения создают при использовании ограничений, которые нужно преодолевать благодаря действию закачивания в прямом направлении. На уплотнения оказывает воздействие заполнение витка в экструдере при повышенных удельных производительностях, что обычно в результате приводит к получению более надежного уплотнения до того момента, когда витки становятся чрезмерно заполненными для того, чтобы создавать давление.

Как было обнаружено, в случае использования серии умеренных уплотнений давление в экструдере можно увеличивать постепенно. Эффект нарастающих уплотнений является кумулятивным. В случае использования чрезмерно сильного уплотнения, такого что энергия и получающееся в результате увеличение температуры/давления, необходимые для его преодоления, будут большими, чем давление в экструдере до него, будет образовываться водяной пар, который будет выдуваться обратно. Уплотнения образуются комбинацией ограничения, образованного достаточным количеством элементов для большего продвижения в прямом направлении, чем для преодоления уплотнения. В успешном примере при создании уплотнения для водяного пара используют три левосторонних (обратных) замешивающих блока (ЛЗБ). При создании давления витки или замешивающие блоки будут полны. Важно, чтобы закачивание в прямом направлении было бы достаточным для преодоления увеличения давления водяного пара вследствие увеличений температуры в каждой секции перемешивания. Каждая секция перемешивания продолжается транспортированием, обеспечивающим надлежащее создание давления. Благодаря использованию серии таких секций перемешивания и создания давления крахмал может быть нагрет, для увеличения скорости желатинизации и обеспечения контроля вязкости продукта без обратного выдувания водяного пара. Предпочтительно осуществлять это при помощи секций перемешивания, таких как замешивающие блоки, что сохранит крахмал хорошо перемешанным и исключит появление небольших областей несмоченного крахмала, что похоже на приготовление соуса с включенными в него комками. Если им позволить появиться, они не станут ни желатинизироваться, ни вступать впоследствии в реакцию со сшивающим агентом и будут негативным образом воздействовать на вязкость дисперсии и долговременную стабильность водных дисперсий продукта.

Конструкция первой секции перемешивания/уплотнения является исключительно критической, поскольку при предшествующем им транспортировании твердого вещества значительное давление образоваться не может. Должно быть обеспечено достаточно сильное воздействие для инициирования желатинизации (то есть перехода от твердого вещества к термопластичному расплаву) исходного сырья без образования избыточного давления водяного пара. Этого можно добиться благодаря использованию комбинаций традиционных прямых и обратных ЗБ (замешивающих блоков) или использованию замешивающих блоков с эксцентричным трилистником.

Некоторые выгодные технологические детали, относящиеся к уплотнению для водяного пара, включают нижеследующее, но не ограничиваются только этим: (i) использование нарастающих уплотнений для исключения обратного выдувания водяного пара, поскольку одно сильное ограничение приводит к появлению обратного выдувания; (ii) наращивание давления быстрее, чем увеличивается давление паров воды, для прекращения обратного выдувания; и (iii) возможность перехода к более высоким производительностям.

С. Желатинизация

Как было продемонстрировано, для обеспечения стабильности вязкости водных дисперсий продукта в виде наночастиц из биополимера необходима полная желатинизация крахмала. Остаточный нежелатинизированный крахмал, в том числе «инородные включения» (фрагменты гранул крахмала и частично желатинизированный крахмал), будут приводить к желатинизации дисперсии в течение ночи или приблизительно нескольких дней при хранении. Степень желатинизации можно проанализировать при помощи кросс-поляризационной микроскопии. При высоких производительностях, обычных для современных операций экструдирования, это очень трудно вследствие относительно короткого времени пребывания в зоне первоначального перемешивания перед зоной реакции сшивания.

Как было обнаружено, благодаря использованию секции относительно сильного, высокосдвигового начального перемешивания при минимальном обратном течении можно добиться достижения полной желатинизации при высоких производительностях. После данной высокосдвиговой секции используют серию секций более низкосдвитового перемешивания для обеспечения перемешивания, дополнительного нагревания и достижения времени пребывания, соответствующего «варке» крахмала. Как обсуждалось ранее, они также сконструированы обеспечивающими создание уплотнения для водяного пара.

Некоторые выгодные технологические детали для достижения желатинизации, близкой к полной, включают нижеследующее, но не ограничиваются только этим: (i) нагнетание воды в питающее впускное отверстие для пластифицирования крахмала и контроля вязкости продукта, (ii) использование зоны сильного первоначального замешивания во избежание сохранения остаточного нежелатинизированного крахмала, в том числе «инородных примесей», и (iii) использование нарастающих уплотнений для исключения обратного выдувания водяного пара.

D. Реакция

Сшивающий реагент (например, глиоксаль) нагнетают в экструдер 22 в зоне перемешивания при сдвиге в диапазоне от умеренного до низкого, сконструированной так, чтобы обеспечить хорошее распределяющего примешивания маловязкой жидкости к чрезвычайно высоковязкой пасте крахмала. Это осуществляют для исключения накапливания сшивающего реагента в виде отдельной фазы и для достижения по возможности наиболее быстрого распределения в пасте крахмала, что обеспечит прохождение воспроизводимой реакции. Хотя в экструдерах и имеет место предельный случай, он несколько напоминает добавление воды в тесто для выпечки хлеба или добавление молока в очень густое бездрожжевое тесто для блинов. После первоначального перемешивания используют серию секций транспортирования и перемешивания для обеспечения достижения времени и перемешивания, соответствующих завершению реакции.

Как было обнаружено, сшивающий реагент из способа из патента US №6677386 необходимо добавлять после зон очень высокого сдвига, используемых для желатинизации крахмала.

Некоторые выгодные технологические детали, обеспечивающие прохождение гомогенной реакции, включают нижеследующее, но не ограничиваются только этим: (i) нагнетание глиоксаля через перемешивающие элементы для исключения «накапливания» и (ii) использование зон ступенчатого перемешивания при мягком перемешивании после нагнетания глиоксаля, то есть разделении и объединении, без сдвига, с хорошим временем выдерживания.

Е. Постреакционное кондиционирование

Как было обнаружено, вследствие относительно высоких температур фазы расплава в способе экструдирования (вплоть до 210°С), используемых для контроля вязкости конечного продукта при диспергировании в воде, значительной проблемой, оказывающей воздействие как на реализуемость способа, так и на воспроизводимость качества продукта, может оказаться выдувание водяного пара из головки экструдера 23. В отсутствие надлежащего способа давление и температура в экструдере нарастают до тех пор, пока они не преодолеют ограничения, а затем буквально не опорожнят конец экструдера в ходе выброса или выдувания. Данное вскипание охлаждает конец экструдера; и в результате оказывает воздействие на вязкость дисперсии продукта. Окончательным результатом является цикличность вязкости мгновенной выгрузки, и конечный продукт становится смесью различной продукции.

Данную проблему преодолевают в результате добавления очень сильного уплотнения на конце зоны реакции для получения контролируемого дросселя давления водяного пара с последующей зоной постреакционного кондиционирования, где к продукту можно добавлять дополнительное количество воды для контроля поведения экструдата и объемных свойств продукта без неконтролируемого воздействия на вязкость дисперсии. Сильное уплотнение исключает охлаждение в зоне реакции. Как и в случае сшивающего агента (например, глиоксаля), постреакционную воду нагнетают в экструдер 22 в зону перемешивания при сдвиге в диапазоне от умеренного до низкого, сконструированную так, чтобы обеспечить хорошее распределяющее примешивания маловязкой жидкости к очень высоковязкой пасте.

Постреакционную зону также используют для создания давления, необходимого для прокачивания продукта через головку 23.

Некоторые выгодные технологические детали в постреакционной зоне включают нижеследующее, но не ограничиваются только этим: (i) использование сильного уплотнения для контроля вскипания и исключения охлаждения в зоне реакции, (ii) использование нагнетания воды через перемешивающие элементы для исключения накапливания, (iii) использование нагнетания воды для контроля погрузки на транспортер и выгрузки с него и контроля объемных свойств продукта и (iv) приложение давления, достаточного для преодоления ограничения головки экструдера в целях обеспечения непрерывного закачивания в головку экструдера.

F. Ограничение головки

Головку 23 необходимо сконструировать создающей надлежащее противодавление для контроля вскипания/охлаждения в постреакционной зоне и сведения выбросов к минимуму. Ее также используют для обеспечения контролируемого вспенивания экструдата в результате вскипания воды с превращением ее в водяной пар.

Контроль вспенивания очень важен для продукта. Чрезмерно большое вспенивание и низкая насыпная плотность продукта в результате приводят к появлению дополнительных затрат при перевозке. В случае ненадлежащего вспенивания трудно проводить быстрое охлаждение и скорое высушивание продукта, а твердые гранулы, которые образуются, трудно диспергировать в воде для конечной области применения.

Таким образом, некоторые выгодные технологические детали для головки экструдера включают нижеследующее, но не ограничиваются только этим: (i) использование противодавления для контроля вскипания/охлаждения в постреакционной зоне и сведения выбросов к минимуму и (ii) создание хорошей площади поверхности в результате вспенивания прядей экструдата, эффективные охлаждение и высушивание в результате вскипания воды с превращением ее в водяной пар и улучшенная «распределяемость» в воде вследствие вспенивания.

Технологический контроль

Крахмал представляет собой исходное сырье на биологической основе и может меняться от партии к партии. Для получения воспроизводимого продукта необходим технологический контроль при манипуляциях с вязкостью продукта в виде наночастиц из биополимера в дисперсии. Также желательно производить продукты различной вязкости для различных областей применения. Как было обнаружено, для таких целей можно использовать количество воды, добавленной в экструдер. В способе изобретения воду нагнетают в двух позициях: (1) на технологической схеме выше по потоку, до желатинизации; и (2) на технологической схеме ниже по потоку, после завершения реакции сшивания.

А. Вода, подаваемая на технологической схеме выше по потоку, и механизм вязкости

Первое нагнетание воды используют в качестве основного регулятора вязкости. Основным механизмом, который оказывает воздействие на вязкость дисперсии, является разложение крахмала в способе получения наночастиц из биополимера. Это может быть обусловлено действием механических/сдвиговых усилий и/или термическим разложением крахмала. Данные, полученные в многочисленных исследованиях, свидетельствуют о большей значимости термических эффектов. При оценках увеличивающего масштабирования без постреакционного кондиционирования была обнаружена превосходная корреляция между температурой экструдата и вязкостью дисперсии. При последующих оценках для стендового двухшнекового экструдера ZSK-25 mm, где для обеспечения подвода к продукту очень высокой удельной механической энергии (УМЭ) и, следовательно, сдвига можно использовать площадь поверхности и теплопередачу вне зависимости от температуры пасты, определяющим фактором являлась температура, а не сдвиг. Другими словами, более высокие температуры цилиндров приводили к более низким значениям УМЭ, и более высокие технологические температуры в результате приводили к пониженным вязкостям дисперсии.

В. Вода, подаваемая на технологической схеме ниже по потоку

Вторую (подаваемую на технологической схеме ниже по потоку) воду используют преимущественно для контроля пригодности продукта к проведению с ним манипуляций в головке 23 и в системе манипуляций/упаковывания после экструдера 70 в результате охлаждения, увеличения уровня влагосодержания и уменьшения вспенивания экструдата. Вода, подаваемая на технологической схеме ниже по потоку, оказывает незначительное воздействие на вязкость, однако оно является намного меньшим, чем в случае воды, подаваемой на технологической схеме выше по потоку, и может быть скомпенсировано незначительным регулированием количества, подаваемого на технологической схеме выше по потоку.

Таким образом, некоторые выгодные технологические детали, улучшающие вязкость дисперсии, включают нижеследующее, но не ограничиваются только этим: (i) увеличение количества воды, подаваемой на технологической схеме выше по потоку, для уменьшения вязкости продукта в дисперсии (и наоборот), поскольку вода является пластификатором в экструдере и используется для контроля величины работы, затрачиваемой шнеками, а после экструдера вода испаряется, и поэтому ее пластифицирующее действие проявляется только в экструдере, (ii) увеличение количества воды, подаваемой на технологической схеме ниже по потоку, для уменьшения выдувания и выбросов в головке экструдера, получения более эластичных/менее хрупких прядей и более высокого уровня влагосодержания в продукте (и наоборот), (iii) осознание того, что вода, подаваемая на технологической схеме ниже по потоку, оказывает намного меньшее воздействие на вязкость в сопоставлении с водой, подаваемой на технологической схеме выше по потоку, и поэтому в случае изменения количества воды, подаваемой на технологической схеме ниже по потоку, для сохранения вязкости должно быть сделано намного меньшее противоположное изменение количества воды, подаваемой на технологической схеме выше по потоку, (iv) увеличение скорости вращения шнека для уменьшения вязкости продукта в дисперсии (и наоборот) и (v) увеличение температуры цилиндра для уменьшения вязкости продукта в дисперсии (и наоборот).

Примеры

Следующие далее примеры используются для иллюстрирования изобретения и никоим образом не предполагают ограничения изобретения.

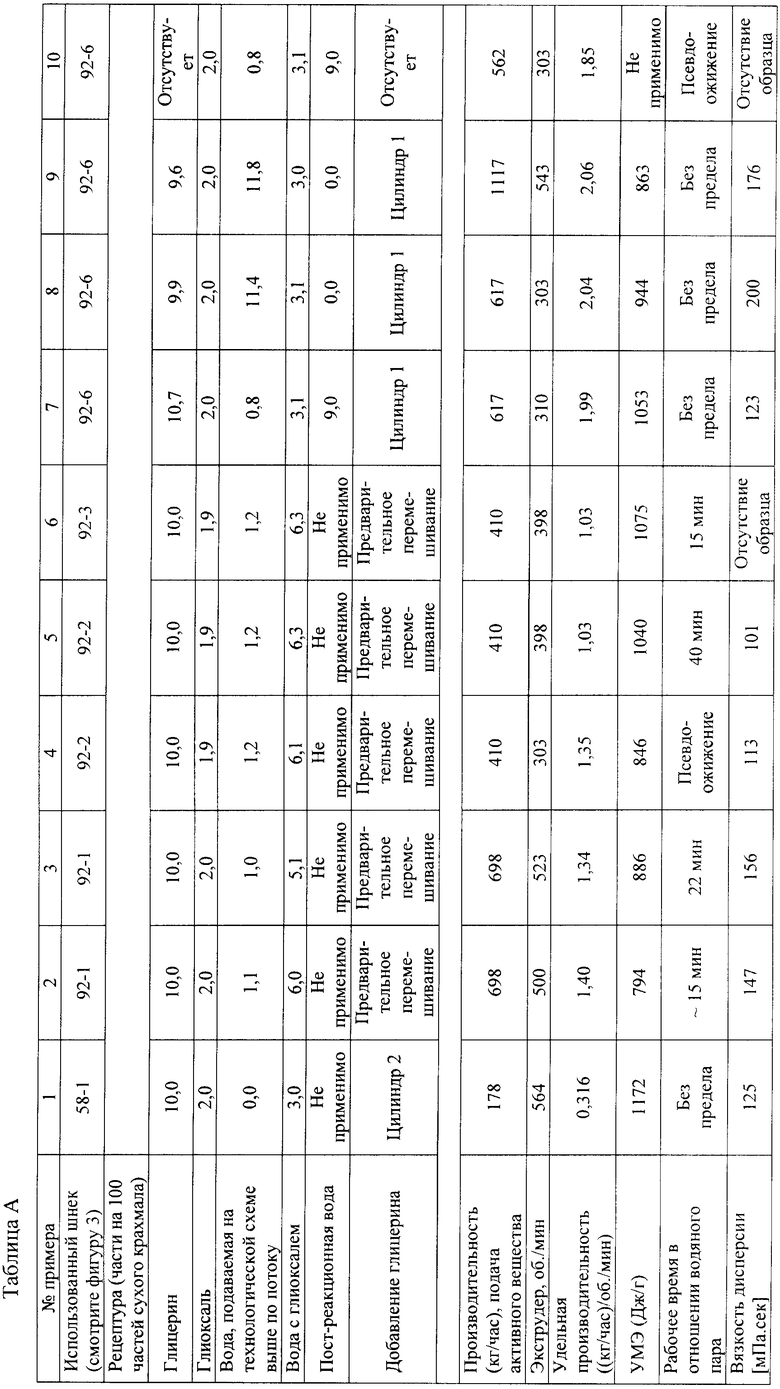

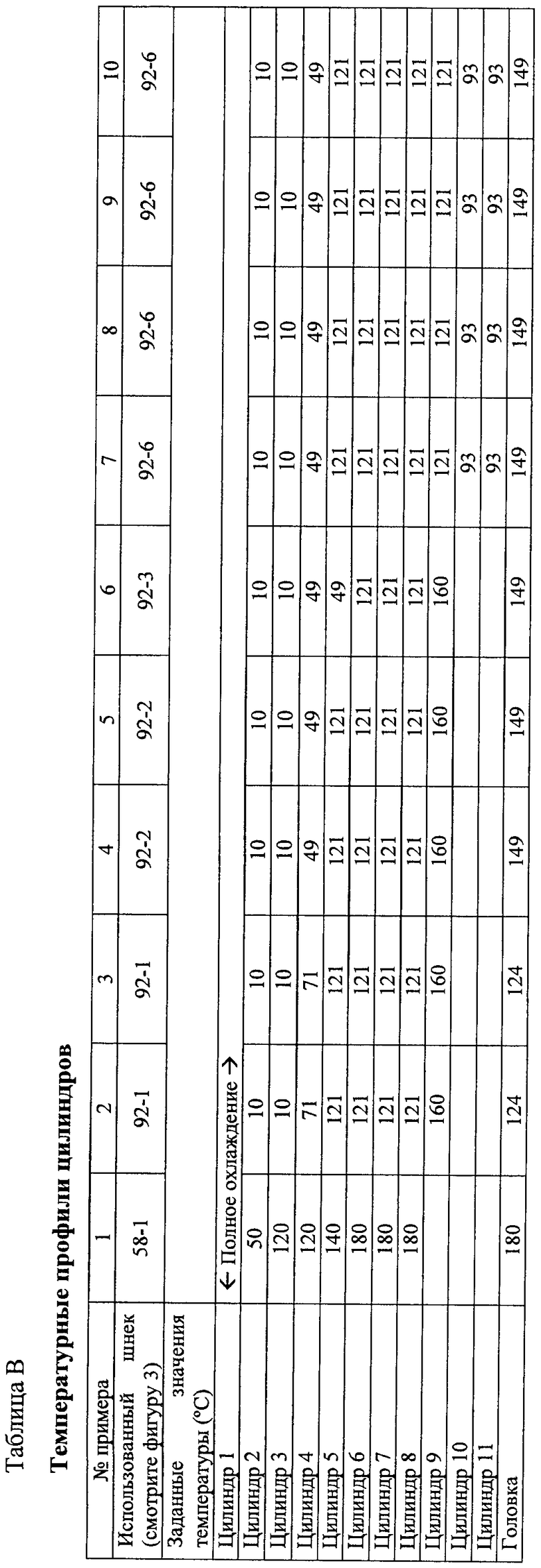

Конкретные исходное сырье и рабочие условия перечислены в таблице А и таблице В.

Примеры 1 и 2

Примеры 1 и 2 представляют начальное увеличивающее масштабирование при переходе от экструдера ZSK-58 к двухшнековому экструдеру ZSK-92. Смотрите шнеки №58-1 и 92-1 на фигуре 3. В экструдере на 92 мм использовали один дополнительный цилиндр для транспортирования твердого вещества вследствие недоступности восьмицилиндровой конфигурации. Поскольку шнек №58-1 на фигуре 3 считался чрезмерно мощным (в том смысле, что данная конструкция шнека обеспечивала введение в продукт чрезмерно большого количества энергии), для шнека №92-1 на фигуре 3 из зоны желатинизации удалили три левосторонних замешивающих блока, а из зоны реакции - один. Кроме того, проводили нагнетание дополнительного количества воды совместно с раствором глиоксаля (сшивающего агента), что позволило оценить влияние его концентрации. При получении раствор глиоксаля соответствует 40% активного вещества в воде. При двух частях глиоксаля это эквивалентно базовым или минимальным 3 частям воды вместе с глиоксалем в случае, если никакая дополнительная вода не используется (смотрите таблицу А).

При запуске провели эксперимент по предварительной желатинизации без головки при 726 кг/час и 300 об/мин для удельной производительности 2,42 кг/час/об/мин без псевдоожижения при подаче. Это сопоставимо с эквивалентом удельной производительности 1,26 кг/час/об/мин для экструдера ZSK-58 при реализации для 92 мм. Причиной возможности эксплуатации при более высоких заполнениях витков является тот факт, что крахмал предварительно кондиционируют в примере 2 в результате перемешивания его с глицерином в автономном режиме в ленточном смесителе: таким образом, улучшают его характеристики при подаче в зону подачи. Исходя из последующих результатов для данного шнека такая высокая удельная производительность не является устойчивой вследствие нарастания заполнения в выточке, таким образом, уменьшающего как объем, так и эффективность транспортирования в случае элементов с выточкой с двумя диаметрами (SK). Для сопоставления экструдера ZSK-58 с экструдером ZSK-92 используют объемный фактор увеличивающего масштабирования 3,99:1. Поэтому удельная производительность 0,316 для экструдера ZSK-58 из примера 1 была бы эквивалентна 1,26 для экструдера ZSK-92.

Шнек №92-1 на фигуре 3 функционировал при факторе заполнения витка в диапазоне от 1,34 до 1,40 кг/час/об/мин и при несколько меньшей скорости вращения шнека в сопоставлении со случаем шнека №58-1 на фигуре 3. В случае экструдера ZSK-58 какое-либо обратное выдувание водяного пара отсутствовало; однако в случае шнека №92-1 на фигуре 3 оно перекрывало бы линию по истечении всего лишь приблизительно 15 минут непрерывного функционирования.

Пример 3

Пример 3 подобен примеру 2, но представляет уменьшение количества воды, добавленной на технологической схеме ниже по потоку совместно с глиоксалем (сшивающим агентом), для определения воздействия на вязкость продукта. Количество дополнительной воды уменьшали от 3,0 до 2,1 части. Скорость вращения шнека для примера 3 была на 5% большей, чем в случае примера 2. Значительное воздействие на вязкость конечного продукта отсутствовало (согласно измерению для стандартной водной дисперсии, характеризующейся уровнем содержания твердого вещества 25%, проведенному при 25°С и 100 об/мин при помощи вискозиметра Брукфильда). Говоря более конкретно, вязкость была несколько большей, даже несмотря на то, что в примере 3 значение УМЭ являлось приблизительно на 10% большим вследствие различий в количестве воды и числе оборотов экструдера. В предшествующей работе более высокие скорости сдвига в результате приводили к получению меньших вязкостей дисперсий. Это противоречит настоящему случаю и демонстрирует существование других определяющих факторов, которые оказывают воздействие на вязкость. Как и в случае примера 2, по истечении короткого времени обратное выдувание водяного пара перекрывало линию.

Пример 4

Пример 4 выполнили для шнека №92-2 на фигуре 3. Отличия данного шнека от случая 92-1 на фигуре 3 заключались в замене элементов SK с шагом 2D (элементов с выточкой) в зоне подачи на нормальные элементы 1,5D; в замене нейтрального замешивающего блока на левосторонний замешивающий блок поблизости от конца цилиндра 6; в замене левостороннего ограничения в цилиндре 7 на более низкосдвиговое распределительное перемешивание; в модифицировании распределительного перемешивания для добавленного глиоксаля (сшивающего агента); и в регулировании перемешивания в зоне реакции.

Изменение в цилиндре 6 представляло собой попытку содействия предотвращению обратного выдувания водяного пара. Элементы SK заменили, поскольку выточки заполнялись твердым крахмалом, эффективно преобразующим их в нормальные транспортирующие элементы 2D. Модифицирования при примешивании глиоксаля и реакционного перемешивания имели место, потому что, как было обнаружено, неомываемые пазы в пропазованном перемешивающем элементе заполнялись крахмалом и становились неэффективными. Их замещали снабженными узкими дисками замешивающими блоками, обеспечивающими продвижение в прямом направлении.

В первоначальном эксперименте с использованием данного шнека в примере 4 предел для псевдоожижения при подаче определили равным 1,35 кг/час/об/мин. В сопоставлении с примером 2, который реализовали при той же самой рецептуре и более высокой скорости вращения шнека, но эквивалентной удельной производительности, получающееся в результате значение УМЭ было большим, а вязкость дисперсии была меньшей в результате проведения дополнительного перемешивания.

Пример 5

Пример 5 реализовали для шнека 92-2 на фигуре 3 при более высокой скорости вращения шнека в сопоставлении со случаем примера 4 для того, чтобы уйти от точки надвигающегося псевдоожижения при подаче. Результат заключался в увеличении значения УМЭ и уменьшении вязкости стандартной дисперсии, характеризующейся уровнем содержания твердого вещества 25%. В данных условиях линия функционировала в течение 40 минут, после чего обратное выдувание водяного пара ее перекрывало.

Пример 6

Пример 6 реализовали для шнека 92-3 на фигуре 3. Данный шнек включал левосторонние транспортирующие элементы, замещающие первые два левосторонних замешивающих блока в шнеке 92-2 на фигуре 3. Это была попытка добиться получения более эффективного уплотнения для водяного пара. Уплотнение было чрезмерно сильным, что заставляло водяной пар двигаться обратно от первой секции замешивания, приводя в результате к закупориванию секции подачи. Линия не могла функционировать достаточно долго для того, чтобы войти в режим и позволить получить представительный образец.

Все последующие примеры (примеры 7-10) реализовали для шнека 92-6 на фигуре 3.

Примеры 7 и 8

Примеры 7 и 8 представляют собой примеры технологического контроля. Шнек 92-6 имел сбалансированное эффективное уплотнение для водяного пара в зоне желатинизации и характеризовался добавлением постреакционного уплотнения с последующей зоной кондиционирования для контроля поведения продукта в головке вне зависимости от реакции. Кроме того, для исключения потребности в предварительном перемешивании в автономном режиме в данном случае использовали одновитковые питающие элементы и добавление глицерина в центр питающего отверстия непосредственно над шнеками.

Вся работа для данной конфигурации была воспроизводимо проведена при удельных производительностях ~2 кг/час/об/мин; что представляет собой значительное улучшение в сопоставлении с предшествующими конструкциями шнеков. В сопоставлении с примером 5 производительность при данной скорости вращения шнека является практически удвоенной. Это обуславливается объединенным эффектом, создаваемым точкой нагнетания глицерина и одновитковыми элементами.

Различия между примерами 7 и 8 заключаются в количествах воды, нагнетаемой до желатинизации и в постреакционную зону. Данные различия создавали для получения двух продуктов, характеризующихся различной вязкостью дисперсии, которая в примере 7 составляет 125 мПа·сек, а в примере 8 составляет 200 мПа·сек. Более высокую вязкость получали в результате увеличения количества воды, подаваемой на технологической схеме выше по потоку, от 0,8 до 11,4 части. В примере 8 при более высокой загрузке воды, подаваемой на технологической схеме выше по потоку, не требовалось контролировать расход постреакционной воды.

Успех для шнека 92-6 базировался на изменениях конструкции и в дополнение к этому на добавлении одновитковых элементов, обеспечивающих добавление глицерина в зону подачи.

Пример 9

Эффект функционирования при повышенных производительностях с пропорционально повышенными скоростями вращения шнека для постоянной удельной производительности продемонстрирован при сопоставлении примера 9 и примера 8. Производительность почти что удваивали, доводя до 1,1 метрической тонны в час, при отсутствии изменений, отличных от скорости вращения шнека. Вязкость дисперсии продукта была несколько меньшей, что можно было компенсировать незначительным уменьшением загрузки воды. Исходя из экстраполирования этих данных можно сказать, что для 1,5 метрической тонны в час были бы необходимы 733 об/мин. Смеситель Mega, который использовали в данной работе, можно было эксплуатировать при данной скорости.

Пример 10

Пример 10 демонстрирует усовершенствование ввода крахмала при подаче в результате добавления глицерина (пластификатора) в центр питающего отверстия цилиндра непосредственно над шнеками. Экструдер вводили в режим при тех же самых условиях, что и в примере 7, а после этого глицерин отключали. Псевдоожижение при подаче происходило почти что незамедлительно, и представительный образец не получали. Различия в производительностях для примеров 7 и 10 обуславливаются глицерином.

Данный эффект воспроизвели в определенной независимой работе для экструдера ZSK-58 при использовании шнека, который геометрически подобен шнеку №92-6 на фигуре 3. Псевдоожижение происходило почти незамедлительно при прекращении подачи глицерина в питающее отверстие. Однако при добавлении в питающее отверстие вместо глицерина воды производительности были устойчивыми.

Данные для примеров 1-10 продемонстрированы в приведенных далее таблицах А и В. Что касается температурных профилей цилиндров, представленных в таблице В, то в примере 1 для 58 использовали более высокие температуры в целях эксплуатации более адиабатической системы для лучшей масштабируемости. В примере 6 со шнеком 92-3 для цилиндра 5 использовали меньшее заданное значение, пытаясь оказать воздействие на уплотнение для водяного пара. В случае шнека 92-6 в примерах 7-10 для содействия реализации способа два последних цилиндра зоны постреакционного кондиционирования были более охлажденными.

Поэтому, как можно видеть, изобретение предлагает улучшенный способ получения наночастиц из биополимера.

Хотя изобретение и описывалось довольно подробно со ссылкой на определенные варианты реализации, специалист в соответствующей области техники должен понимать, что настоящее изобретение может быть реализовано на практике и по способу, отличному от описанных вариантов реализации, которые были представлены для целей иллюстрирования, а не ограничения. Например, проведения той же самой единичной операции, что и описанная в настоящем документе, можно добиться при использовании и других конфигураций элементов и других марок и моделей двухшнековых экструдеров. Поэтому объем прилагаемой формулы изобретения не должен быть ограничен описанием вариантов реализации, включенным в настоящий документ.

Изобретение относится к способу получения продукта в виде наночастиц из биополимера. В данном способе биополимерное исходное сырье и пластификатор подают в зону подачи экструдера, имеющего шнековую конфигурацию, такую что биополимерное исходное сырье, в частности крахмал, в экструдере подвергается переработке при использовании сдвиговых усилий, и сшивающий агент добавляют в экструдер на технологической схеме ниже по потоку зоны подачи. Способ характеризуется производительностью, большей или равной 1,0 метрической тонны продукта в час. Биополимерное исходное сырье и пластификатор в зону подачи предпочтительно добавляют раздельно. Экструдер в зоне подачи может иметь одновитковые элементы. Температуры в промежуточной секции экструдера составляет более 100°С. Конфигурация шнека может включать две и более секции уплотнения для водяного пара. Сдвиговые усилия в первой секции экструдера могут быть большими, чем сдвиговые усилия в соседней второй секции экструдера, расположенной на технологической схеме ниже по потоку от первой секции. В постреакционную секцию, расположенную после позиции, в которой реакция сшивания завершена, можно добавлять воду для улучшения эксплуатационных характеристик головки. Технический результат - способ позволяет получить сшитые наночастицы однородного размера, которые имеют высокую молекулярную массу, и в дополнение позволит манипулировать молекулярной массой защитного коллоида. 11 н. и 27 з.п. ф-лы, 2 табл., 3 ил., 10 пр.

1. Способ получения продукта в виде наночастиц из биополимера, при этом способ включает:

подачу биополимерного исходного сырья и пластификатора в зону подачи экструдера, имеющего конфигурацию шнека, такую, что биополимерное исходное сырье в экструдере подвергается переработке при использовании сдвиговых усилий; и

добавление сшивающего агента в экструдер на технологической схеме ниже по потоку от зоны подачи,

где биополимерное исходное сырье подают в зону подачи без предварительного перемешивания.

2. Способ по п.1, где:

способ характеризуется производительностью, большей или равной 1,0 метрической тонны продукта в час.

3. Способ по п.1, где:

способ характеризуется производительностью, большей или равной 3,0 метрической тонны продукта в час.

4. Способ по п.1, где:

биополимерное исходное сырье и пластификатор в зону подачи добавляют раздельно.

5. Способ по п.1, где:

экструдер в зоне подачи имеет одновитковые элементы.

6. Способ по п.1, где:

зона подачи находится в секции, расположенной на технологической схеме выше по потоку, которая является смежной с промежуточной секцией, а промежуточная секция является смежной с расположенной на технологической схеме ниже по потоку секцией,

при этом температура в промежуточной секции составляет более 100°С.

7. Способ по п.1, где:

конфигурация шнека включает две или более секции уплотнения для водяного пара, где каждая секция уплотнения для водяного пара включает расположенную на технологической схеме выше по потоку секцию создания давления и соседнюю расположенную на технологической схеме ниже по потоку секцию перемешивания.

8. Способ по п.7, где:

каждая расположенная на технологической схеме выше по потоку секция создания давления имеет виток транспортирования в прямом направлении, и

каждая расположенная на технологической схеме ниже по потоку секция перемешивания имеет обратный виток.

9. Способ по п.1, где:

сдвиговые усилия в первой секции экструдера являются большими, чем сдвиговые усилия в соседней второй секции экструдера, расположенной на технологической схеме позже первой секции.

10. Способ по п.1, где:

сдвиговые усилия в первой секции экструдера являются большими, чем сдвиговые усилия в постреакционной секции экструдера, расположенной на технологической схеме позже первой секции, при этом постреакционную секцию располагают в позиции, в которой реакция сшивания завершена, и

в постреакционную секцию добавляют воду.

11. Способ по п.1, где:

непосредственно перед добавлением сшивающего агента кристаллическая структура любого нативного биополимера, отбираемого в виде образца из экструдера, при использовании кросс-поляризационной микроскопии не обнаруживается.

12. Способ получения продукта в виде наночастиц из биополимера, при этом способ включает:

подачу биополимерного исходного сырья и пластификатора в зону подачи экструдера, имеющего конфигурацию шнека, такую, что биополимерное исходное сырье в экструдере подвергается переработке при использовании сдвиговых усилий; и

добавление сшивающего агента в экструдер на технологической схеме ниже по потоку зоны подачи,

где способ характеризуется производительностью, большей или равной 1,0 метрической тонны продукта в час.

13. Способ по п.12, где:

производительность является большей или равной 3,0 метрической тонны продукта в час.

14. Способ получения продукта в виде наночастиц из биополимера, при этом способ включает:

подачу биополимерного исходного сырья и пластификатора в зону подачи экструдера, имеющего конфигурацию шнека, такую, что биополимерное исходное сырье в экструдере подвергается переработке при использовании сдвиговых усилий; и

добавление сшивающего агента в экструдер на технологической схеме ниже по потоку от зоны подачи,

где биополимерное исходное сырье и пластификатор в зону подачи добавляют раздельно.

15. Способ получения продукта в виде наночастиц из биополимера, при этом способ включает:

подачу биополимерного исходного сырья и пластификатора в зону подачи экструдера, имеющего конфигурацию шнека, такую, что биополимерное исходное сырье в экструдере подвергается переработке при использовании сдвиговых усилий; и

добавление сшивающего агента в экструдер на технологической схеме ниже по потоку от зоны подачи,

где экструдер в зоне подачи имеет одновитковые элементы.

16. Способ получения продукта в виде наночастиц из биополимера, при этом способ включает:

подачу биополимерного исходного сырья и пластификатора в зону подачи экструдера, имеющего конфигурацию шнека, такую, что биополимерное исходное сырье в экструдере подвергается переработке при использовании сдвиговых усилий; и

добавление сшивающего агента в экструдер на технологической схеме ниже по потоку от зоны подачи,

где зона подачи находится в секции, расположенной на технологической схеме выше по потоку, которая является смежной с промежуточной секцией, а промежуточная секция является смежной с расположенной на технологической схеме ниже по потоку,

при этом температура в промежуточной секции составляет более 100°С.

17. Способ получения продукта в виде наночастиц из биополимера, при этом способ включает:

подачу биополимерного исходного сырья и пластификатора в зону подачи экструдера, имеющего конфигурацию шнека, такую, что биополимерное исходное сырье в экструдере подвергается переработке при использовании сдвиговых усилий; и

добавление сшивающего агента в экструдер на технологической схеме ниже по потоку зоны подачи,

где конфигурация шнека включает две и более секции уплотнения для водяного пара, где каждая секция уплотнения для водяного пара включает расположенную на технологической схеме выше по потоку секцию создания давления и соседнюю расположенную на технологической схеме ниже по потоку секцию перемешивания.

18. Способ по п.17, где:

каждая расположенная на технологической схеме выше по потоку секция создания давления имеет виток транспортирования в прямом направлении, и

каждая расположенная на технологической схеме ниже по потоку секция перемешивания имеет обратный виток.

19. Способ получения продукта в виде наночастиц из биополимера, при этом способ включает:

подачу биополимерного исходного сырья и пластификатора в зону подачи экструдера, имеющего конфигурацию шнека, такую что биополимерное исходное сырье в экструдере подвергается переработке при использовании сдвиговых усилий; и

добавление сшивающего агента в экструдер на технологической схеме ниже по потоку от зоны подачи,

где сдвиговые усилия в первой секции экструдера являются большими, чем сдвиговые усилия в соседней второй секции экструдера, расположенной на технологической схеме ниже по потоку первой секции.

20. Способ по п.19, где:

сшивающий агент добавляют во вторую секцию экструдера.

21. Способ получения продукта в виде наночастиц из биополимера, при этом способ включает:

подачу биополимерного исходного сырья и пластификатора в зону подачи экструдера, имеющего конфигурацию шнека, такую, что биополимерное исходное сырье в экструдере подвергается переработке при использовании сдвиговых усилий; и

добавление сшивающего агента в экструдер на технологической схеме ниже по потоку от зоны подачи,

где сдвиговые усилия в первой секции экструдера являются большими, чем сдвиговые усилия в постреакционной секции экструдера, расположенной на технологической схеме ниже по потоку от первой секции, при этом постреакционную секцию располагают в позиции, в которой реакция сшивания завершена, и

где в постреакционную секцию добавляют воду.

22. Способ получения продукта в виде наночастиц из биополимера, при этом способ включает:

подачу биополимерного исходного сырья и пластификатора в зону подачи экструдера, имеющего конфигурацию шнека, такую, что биополимерное исходное сырье в экструдере подвергается переработке при использовании сдвиговых усилий;

добавление сшивающего агента в экструдер на технологической схеме после зоны подачи; и

вспенивание экструдата при прохождении через экструзионную головку.

23. Способ по п.22, где:

экструдат содержит агломерированные наночастицы из биополимера.

24. Способ по п.23, дополнительно включающий:

диспергирование экструдата в водной среде.

25. Способ получения продукта в виде наночастиц из биополимера, при этом способ включает:

подачу биополимерного исходного сырья и пластификатора в зону подачи экструдера, имеющего конфигурацию шнека, такую, что биополимерное исходное сырье в экструдере подвергается переработке при использовании сдвиговых усилий; и

добавление сшивающего агента в экструдер на технологической схеме ниже по потоку от зоны подачи,

где непосредственно перед добавлением сшивающего агента кристаллическая структура любого нативного биополимера, отбираемого в виде образца из экструдера, при использовании кросс-поляризационной микроскопии не обнаруживается.

26. Способ получения продукта в виде наночастиц из биополимера, при этом способ включает:

подачу биополимерного исходного сырья и пластификатора в зону подачи экструдера, имеющего конфигурацию шнека, такую, что биополимерное исходное сырье в экструдере подвергается переработке при использовании сдвиговых усилий; и

добавление сшивающего агента в экструдер на технологической схеме после зоны подачи,

где биополимерное исходное сырье подают в зону подачи без предварительного перемешивания или предварительного кондиционирования.

27. Способ по любому из пп.1-26, где:

продукт в виде наночастиц из биополимера при диспергировании в воде образует полимерный коллоид.

28. Способ по любому из пп.1-26, где:

продукт в виде наночастиц из биополимера включает защитный коллоид.

29. Способ по п.28, где:

защитным коллоидом является несшитый биополимер.

30. Способ по любому из пп.1-26, где:

продукт в виде наночастиц из биополимера включает менее чем приблизительно 1% несшитого биополимера.

31. Способ по любому из пп.1-26, где:

биополимерным исходным сырьем является крахмал.

32. Способ по любому из пп.1-26, где:

пластификатор выбирают из группы, состоящей из воды, спиртов и их смесей.

33. Способ по любому из пп.1-26, где:

пластификатор выбирают из группы, состоящей из воды, полиолов и их смесей.

34. Способ по любому из пп.1-26, где:

пластификатор выбирают из группы, состоящей из воды, глицерина, этиленгликоля, пропиленгликоля, полигликолей, спиртов сахаров, мочевины, сложных эфиров лимонной кислоты и их смесей.

35. Способ по любому из пп.1-26, где:

сшивающий агент выбирают из группы, состоящей из диальдегидов и полиальдегидов.

36. Способ по любому из пп.1-26, где:

сшивающий агент выбирают из группы, состоящей из ангидридов кислот, смешанных ангидридов, глутарового альдегида, глиоксаля, углеводов, окисленных периодатами, эпихлоргидрина, эпоксидов, трифосфатов и дивинилсульфона.

37. Способ по любому из пп.1-26, где:

биополимерное исходное сырье выбирают из группы, состоящей из картофельного крахмала, пшеничного крахмала, маниокового крахмала, крахмала кассавы, рисового крахмала, маисового крахмала, крахмала восковидной кукурузы и их смесей.

38. Способ по п.37, где крахмал характеризуется высоким уровнем содержания амилопектина.

| US 6677386 В1, 13.01.2004 | |||

| US 6383544 В1, 07.05.2002 | |||

| US 6242266 В1, 05.06.2001 | |||

| ТЕРМОПЛАСТИЧНОЕ ФОРМОВАННОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2138526C1 |

| Способ получения расплава деструктурированного крахмала | 1988 |

|

SU1799387A3 |

Авторы

Даты

2012-07-27—Публикация

2007-08-14—Подача