Настоящее изобретение относится к области быстрого прототипирования (например, трехмерной печати (3D-печати)), и, в частности, оно направлено на разработку полимерных материалов для изготовления функциональных деталей, прототипов, моделей или инструментов посредством селективного лазерного спекания (которое в данной публикации обозначено как SLS; от англ.: Selective Laser Sintering).

Почти во всех областях машиностроения существует потребность в быстром изготовлении прототипов. Лазерное спекание, известное из предшествующего уровня техники, является широко распространенным способом быстрого прототипирования, позволяющим прямое изготовление трехмерных изделий с высоким разрешением и высокой точностью размеров из различных порошковых материалов, включая стандартные полимерные порошки. Прототипы или даже серийные детали можно эффективно и экономично изготавливать этим способом, который часто называют селективным лазерным спеканием (SLS®, DTM Corporation, Остин, Техас).

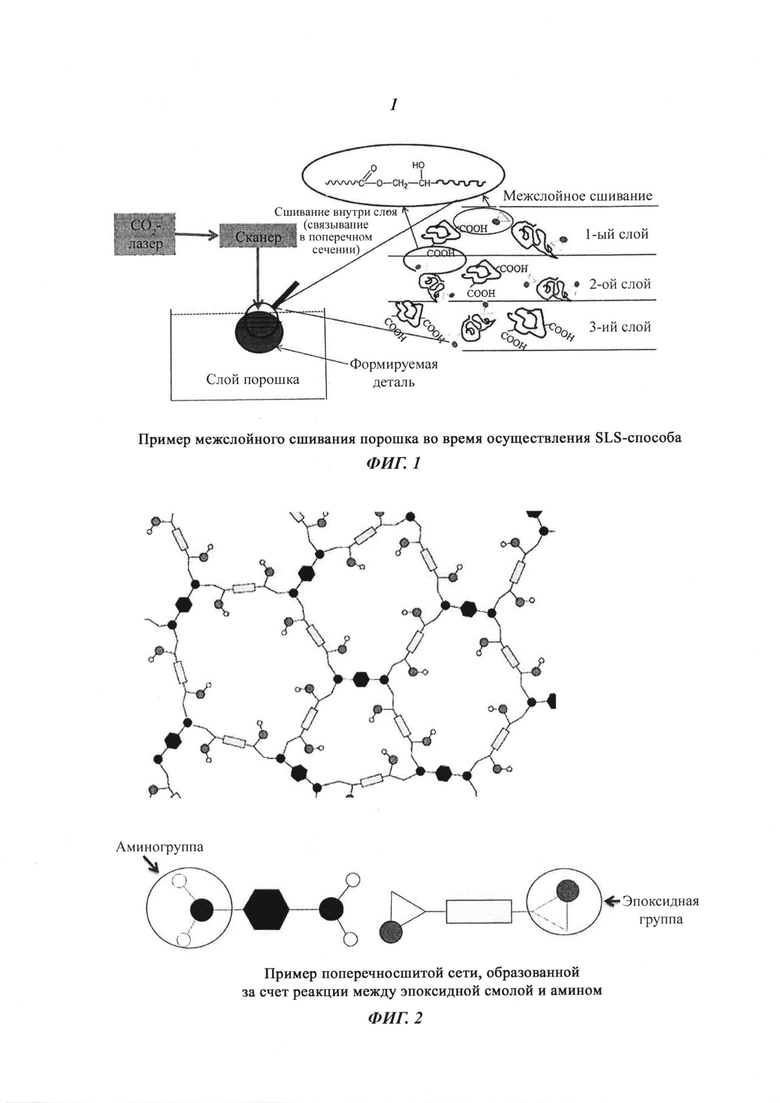

Способ SLS был разработан в середине 1980-х годов Карлом Декардом (Carl Deckard) и Джозефом Биманом (Joseph Beaman) на факультете машиностроения Техасского университета. SLS - это порошковый способ изготовления 3D-моделей с использованием высокомощного лазера, например - CO2-лазера или Nd-YAG-лазера, для спекания полимерных порошков с получением 3D-модели. В SLS-способе первый слой порошка равномерно наносят на подложку с помощью валика и затем нагревают его до температуры, лежащей немного ниже температуры плавления порошка. Затем лазерный луч избирательно сканирует поверхность порошка для повышения локальной температуры до температуры плавления порошка и спекания отдельных частиц порошка. После завершения обработки первого слоя добавляют второй слой порошка и снова спекают его в желаемых областях. Эти стадии повторяют для получения 3D-модели.

Подробное описание SLS-способа можно найти в публикациях US 4863538 А, US 5017753 А и US 4994817 А. Кроме того, в публикации US 5296062 А описаны способ и установка для селективного лазерного спекания слоя порошка с получением детали, содержащей множество спеченных слоев.

За прошедшее время были разработаны различные порошки для применения в этом способе. В этой связи можно сделать ссылку, например, на публикации DE 10122492 А1, ЕР 0968080 А1, WO 03/106146 А1 или DE 197 47 309 А1.

В публикациях US 6136948 А и WO 96/06881 А приведено подробное описание способа лазерного спекания с получением формованных изделий из порошковых полимеров. В этих документах раскрыт широкий спектр термопластичных полимеров и сополимеров, например - полиацетат, полипропилен, полиэтилен и полиамид.

Показано, что полиамид-12 (РА 12; от англ.: polyamide-12) особенно хорошо подходит для промышленного изготовления формованных изделий SLS-способом, в частности - для изготовления механических компонентов. Детали, изготовленные из порошкового РА 12, соответствуют высоким требованиям, предъявляемым к механической нагрузке. В публикации ЕР 0911142 А1 описано применение порошкового РА 12 для получения формованных деталей посредством SLS. В публикации US 8,124,686 В описан способ получения порошкового РА 12, пригодного для SLS-способа.

Публикация 2007/0126159 А1 относится к применению порошкового термопластичного сложного полиэфира в способе формования и к формованным изделиям, полученным из этого сложнополиэфирного порошка.

Публикации US 8247492 В2 и US 8592519 В2 обеспечивают термопластичные сложнополиэфирные порошковые композиции, армированные волокнами, которые можно применять для лазерного спекания. Публикации также относятся к способу изготовления изделий из таких порошковых композиций.

Определенным недостатком при применении полукристаллических термопластичных материалов, например - РА 12, является то, что при этом возникают проблемы с усадкой, поэтому сложно получить точные детали. В другом аспекте при применении полукристаллических термопластичных материалов также получают детали с высокой плотностью, что может быть недостатком в некоторых прикладных задачах, где предпочтительна высокая пористость для получения деталей с малой массой, но с сохраненной прочностью деталей. В таких прикладных задачах предпочтительны аморфные термопластичные материалы, а не полукристаллические термопластичные материалы, такие как РА 12. Однако недостатком аморфных термопластичных материалов является их высокая вязкость, которая обеспечивает слияние только при температурах, превышающих температуру плавления или превышающих температуру стеклования применяемых термопластичных материалов.

Другим недостатком применения термопластичных порошковых материалов является то, что изготовленные из них детали обладают низкой стабильностью геометрических размеров при высокотемпературных рабочих условиях.

С другой стороны, химически сшиваемые (отверждаемые) полимеры, так называемые термореактивные полимерные материалы, обладают выдающимися температурными и химическими свойствами и являются незаменимыми в применениях с высокими требованиями, таких как конструкционные элементы, необходимые в авиационной и автомобильной промышленности.

Термореактивные материалы до настоящего времени применяли только в жидкой форме и только в лазерной стереолитографии - способе, в котором 3D-объекты изготавливают в ванне с жидким фотополимером. Тем не менее, этот способ требует сложных опорных конструкций для удержания промежуточного материала, образующегося на каждой стадии печати в ванне с жидкостью. Из-за жидкой формы термореактивного материала, необходимого для этого способа, ограничена возможность выбора разнообразных материалов.

Публикация US 2007/0241482 А1 относится к изготовлению трехмерных объектов с использованием электромагнитного излучения. Система материалов, раскрытая в этой публикации и применяемая для 3D-печати, включает гранулярный материал, содержащий первый адгезив в форме твердых частиц, выбранный из группы, состоящей из термореактивного материала и термопластичного материала, и поглотитель (текучую среду), способный нагреваться под воздействием электромагнитной энергии в достаточной степени для того, чтобы связывать гранулярный материал. Способ поглощения, описанный в публикации, обеспечивает способ доставки тепла к печатному слою в 3D-принтере. В таком способе сухой строительный материал в форме твердых частиц обрабатывают жидкостью, оседающей в поперечном сечении изготавливаемого изделия, где жидкость вызывает отверждение строительного материала в форме твердых частиц за счет используемого поглотителя.

Исследовательская группа Гарвардского университета в Кембридже выпустила публикацию «3D-Printing of Lightweight Cellular Composites» (Adv. Mater. 2014, V 26, Issue 34, 5930-5935). Армированная волокнами композитная 3D-деталь, описанная в этой публикации, была изготовлена из чернил на основе эпоксидной смолы с использованием способа экструзионной 3D-печати.

В публикации US 2014/0121327 А1 описан способ получения поперечно сшитого порошка с использованием реакции Дильса-Альдера (Diels-Alder). Недостатком этой системы Дильса-Альдера является ограничение выбора материала вследствие специфических химических требований к материалу для реакции Дильса-Альдера. Другим недостатком является то, что реакция Дильса-Альдера является термически обратимой и может не подходить для прикладных задач, требующих высокой термической стабильности.

В SLS-способе высокомощные лазеры, например - CO2-лазер или Nd-YAG-лазер, используют для спекания полимерных порошков с получением 3D-модели. СО2-лазер уже успешно использовали для полного отверждения термореактивных порошков (Lala Abhinandan 26/SPIE Vo. 2374 & J. Laser Appl. 11, 248, 1999; Giuseppina Simane, Progress in Organic Coatings 68, 340-346, 2010). Эксперименты и результаты, описанные в этих публикациях, относятся к 20-применениям, а не к применениям в 3D-печати.

Публикация 2008/057844 А1 D1 относится к порошковым композициям, которые включают по меньшей мере один полимерный порошковый материал, который предпочтительно пригоден для лазерного спекания, и армирующие частицы. Согласно этому документу, лазерный луч избирательно воздействует на слой порошка в пределах установленных границ конструкции, что приводит к плавлению порошка, на который падает лазерный луч. Управляющий механизм управляет лазером для селективного спекания последовательных слоев порошка и в конечном итоге обеспечивает готовое изделие, содержащее множество спеченных друг с другом слоев. Термин «пригодный для лазерного спекания полимерный порошок» при использовании в контексте этой публикации означает порошок, который может быть расплавлен лазерным лучом LS-установки (установки для лазерного спекания).

В публикации ХР-002754724 (JP 20080107369) описан порошковый композитный материал, который можно применять для изготовления формованного изделия посредством селективного лазерного спекания. Композитный порошковый материал содержит сферические агрегаты и порошковую смолу, причем сферические агрегаты содержат сферический отверждаемый материал на основе термореактивной смолы и сферический углерод. В качестве примера описано применение материала на основе фенольной смолы и полиамида 12.

В публикации US 2004/0081573 А1 раскрыт полимерный связующий материал, содержащий термопластичные и термореактивные полимеры совместно с металлическими частицами и гидридом металла, для формования неотвержденного изделия; после удаления из неотвержденного изделия неспеченного материала его помещают в печь или термокамеру для разложения и удаления связующего и спекания частиц металлической основы. Во время печати порошок сплавляется или спекается за счет подачи лазерной энергии, которую направляют на те участки порошка, которые соответствуют поперечному сечению изделия. После удаления неспеченного порошка из каждого слоя наносят дополнительный слой порошка и повторяют процесс, спекая спеченные участки следующего слоя со спеченными участками предыдущего слоя до получения готового изделия.

Поэтому задача настоящего изобретения состоит в том, чтобы обеспечить для способа быстрого прототипирования, в частности - для способа лазерного спекания, порошковый материал, который способен вступать в реакции отверждения в SLS-способе для формирования 3D-объекта (трехмерного объекта) с хорошими механическими свойствами, достаточной стабильностью, хорошими термическими свойствами при использовании по назначению и пригодного для прикладных задач, требующих малой массы. Хотя уже разработано несколько полимерных порошковых материалов для SLS-способа, существующие материалы в характерном случае имеют один или более недостатков, таких как высокая стоимость, сложность в использовании, проблемы с усадкой, механическими свойствами или стабильностью в высокотемпературных средах. Кроме того, 3D-печать была разработана для термопластичных материалов, но не для использования 3D-печати с термореактивными полимерными порошковыми системами, где отверждение происходит за счет плавления (спекания). При такой технике печати проблемой является то, что термореактивный полимерный порошковый материал необходимо расплавить и по меньшей мере частично отвердить при очень кратковременном воздействии лазерным лучом в SLS-способе, сохранив при этом свободные функциональные группы для отверждения/сшивания со следующим печатным слоем.

Соответственно, существует потребность в разработке нового класса полимерных порошковых композиций для SLS-способа, которые содержали бы отверждаемый полимерный связующий материал, в композитах, полученных с использованием таких порошковых композиций, в частности - в композитах, армированных волокнами, и в подходящих SLS-способах, в которых использовались бы такие полимерные порошковые композиции, и которые позволяли бы получать специфические формованные изделия в тех случаях, когда требуются выдающиеся термические и химические свойства и пространственная стабильность структуры.

Для преодоления недостатков предшествующего уровня техники, указанных выше, настоящее изобретение обеспечивает применение термореактивной полимерной порошковой композиции в способе селективного лазерного спекания с получением термореактивного полимерного 3D-материала, причем композиция содержит по меньшей мере один отверждаемый полимерный связующий материал, и при каждом прогоне SLS-способа полимерный связующий материал по меньшей мере частично отверждается внутри формируемого слоя и по меньшей мере частично сшивается с предыдущим слоем. Такое применение также обеспечивает получение формованных изделий с высокой пористостью, но с сохранением прочности детали, малой массы и длительного срока службы, как в случае сотовых структур, используемых в композитных материалах. В отверждаемом полимерном связующем материале, применяемом по настоящему изобретению, нагревание во время SLS-способа приводит к спеканию/плавлению и к по меньшей мере частичному сшиванию отверждаемого полимерного связующего материала. Применяемая композиция составлена таким образом, что реакции отверждения протекают при очень коротком воздействии лазерным излучением, поэтому порошковая композиция по меньшей мере частично отверждается (сшивается) уже во время спекания/плавления. В случае чистых УФ-отверждаемых систем для отверждения также необходимо УФ-излучение. Порошковая композиция, применяемая по настоящему изобретению, преимущественно содержит аморфный отверждаемый полимерный связующий материал, который приводит к отвержденному (сшитому) печатному 3D-изделию, полученному SLS-способом, с высокой пористостью. Если эта высокопористая структура дополнительно армирована короткими волокнами, например - «вискерами», то объект приобретает лучшие механические свойства и также демонстрирует уникальные свойства легкости, характерные для стандартных композитных материалов с сотовой структурой. Порошковая композиция, применяемая по настоящему изобретению, может быть основана на композиции термореактивного порошкового покрытия, известной из предшествующего уровня техники, которая содержит отверждаемые полимерные порошковые связующие материалы, сшивающие (отверждающие) агенты, катализаторы, ускорители, добавки, повышающие текучесть, поглотители, присадки, наполнители, пластификаторы и пигменты, и которая может быть модифицирована для удовлетворения всех требований к материалам для применения в SLS-способе. Объекты, полученные с применением композиции по настоящему изобретению, могут находить применения в различных областях, включая автомобильную и авиационную промышленность, где легкие материалы важны для соответствия агрессивным санкционированным государством стандартам экономии топлива. Другими применениями легких и высокопористых печатных 3D-объектов и деталей могут быть, например, поверхность, основание, мембрана и/или покрытие лыж.

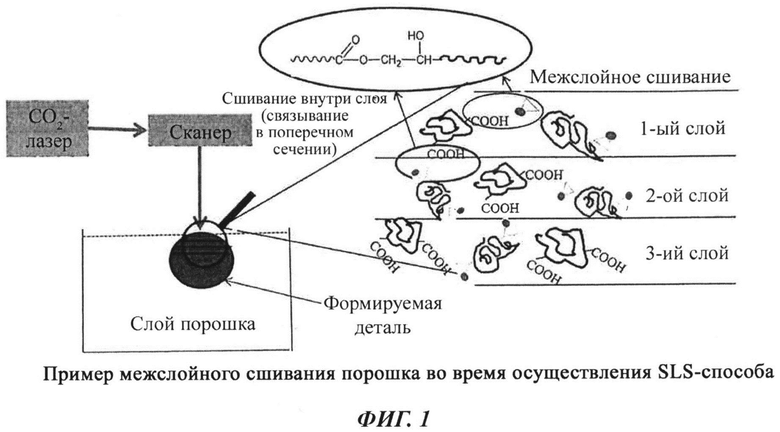

Во время стадии плавления/спекания способа печати часть энергии лазера проникает через верхний слой и вызывает реакции сшивания свободных функциональных групп, оставшихся на поверхности предыдущего печатного слоя, со свободными функциональными группами верхнего слоя, кроме того, в конечном итоге завершается сшивание внутри ранее напечатанного слоя, за счет чего повышается уровень отверждения и улучшаются физические свойства печатной детали. Плотность энергии лазера не должна быть слишком высокой во избежание разложения полимера, но она должна быть достаточной для обеспечения сшивания между печатными слоями и повышения уровня отверждения ранее напечатанного слоя. Сканируемый участок порошка одного слоя может оставаться частичного расплавленным (частично сшитым), когда следующий слой порошка наносят поверх уже существующего слоя. Когда лазер сканирует этот следующий слой и зона воздействия тепла достигает полной толщины слоя, расплавленный порошок химически реагирует с расплавленным порошком (Фиг. 1).

Также существует возможность обеспечить свободные функциональные группы в каждом печатном слое за счет состава полимерного порошка по настоящему изобретению, например - за счет лишь нестехиометрического количества отверждающего агента в каждом слое или за счет количества или активности катализатора, если используют катализаторы, за счет распределения частиц по размеру (поглощение тепла для плавления зависит от размера частиц, что означает, что в случае более крупных частиц лишь небольшое количество тепла остается для отверждения при одном и той же лазерном сканировании), а также за счет индивидуальной толщины каждого печатного слоя.

Порошковая композиция для каждого печатного слоя может быть не полностью отверждена во время воздействия лазерным излучением на каждой стадии облучения.

Согласно предпочтительному варианту осуществления настоящего изобретения применяемая композиция содержит, кроме по меньшей мере одного отверждаемого полимерного связующего материала, также по меньшей мере одного представителя группы, состоящей из отверждающего агента, катализатора, инициатора или их смесей, причем этот представитель способен отверждать полимерный связующий материал. Использование химического сшивания в способе по настоящему изобретению также обеспечивает получение высокоплотных формованных изделий, которое ограничено при применении аморфных термопластичных систем согласно предшествующему уровню техники в селективном лазерном спекании. В зависимости от требований применения композиция отверждаемого полимерного связующего материала, применяемая по настоящему изобретению, может быть изготовлена с заданными свойствами с использованием соответствующих отверждающих агентов и наполнителей для получения высокоплотных формованных изделий.

Поэтому порошковая композиция по настоящему изобретению может содержать отверждаемый полимерный связующий материал (а) и по меньшей мере один отверждающий агент (b), причем (а) и (b) способны реагировать друг с другом с образованием отвержденной сетчатой структуры. Могут быть добавлены катализатор и/или инициатор (в случае УФ-систем), либо вместо отверждающего агента, либо вместе с ним, для инициации реакции отверждения или для ускорения реакции после ее начала, в зависимости от специфической химической реакции.

Также предпочтительно, чтобы полимерный связующий материал отверждался посредством полиприсоединения, и/или поликонденсации, и/или радикальной полимеризации. Такие механизмы отверждения также могут включать более специфическую полимеризацию.

Кроме того, другой предпочтительный вариант осуществления настоящего изобретения предусматривает, что отверждаемый полимерный связующий материал выбран из группы, включающей соединения с по меньшей мере двумя эпоксидными функциональными группами, соединения с по меньшей мере двумя функциональными группами карбоновой кислоты, соединения с по меньшей мере двумя гидроксильными группами, соединения, являющиеся производными акриловой кислоты или метакриловой кислоты, и/или их смеси. Поэтому отверждаемый полимерный связующий материал и отверждающий агент могут быть выбраны, например, из группы, состоящей из эпоксидной смолы с аминами, амидами, полифенолами, ангидридами кислот, многоосновными кислотами; эпоксидной смолы с фенольными смолами; эпоксидной смолы с карбоксилированным сложным полиэфиром (то есть гибридных систем); карбоксилированного сложного полиэфира с гидроксиалкиламидом (НАА; от англ.: hydroxyalkylamide), триглицидилизоциануратом (TGIC; от англ.: triglycidylisocyanurat), сложного глицидилового эфира-эпоксидных смол (гибриды); гидроксилтерминированного сложного полиэфира с полиизоцианатами (блокированный изоцианат или уретдион); GMA-акрилатной системы (акриловые смолы с эпоксидными функциональными группами, отверждаемые дикарбоновыми кислотами), карбоксил-акрилата (карбоксилированная акриловая смола, отверждаемая эпоксидной смолой), гидроксил-акрилата (акриловые смолы с гидроксильными функциональными группами, отверждаемые блокированными изоцианатами); ненасыщенных сложных полиэфиров; полиуретана/мочевины; изоцианата/спирта; химически активных функциональных полиамидов, карбоксилированного полиамида с эпоксидной смолой, термических и/или УФ-радикальных инициаторов, отверждаемых УФ или ИК излучениями полимеров и/или смесей двух или более из указанных соединений и/или систем.

В целом, термореактивная полимерная порошковая композиция, применяемая по настоящему изобретению, также может быть основана на известной химии порошковых покрытий с механизмом отверждения или комбинациями механизмов, описанными далее:

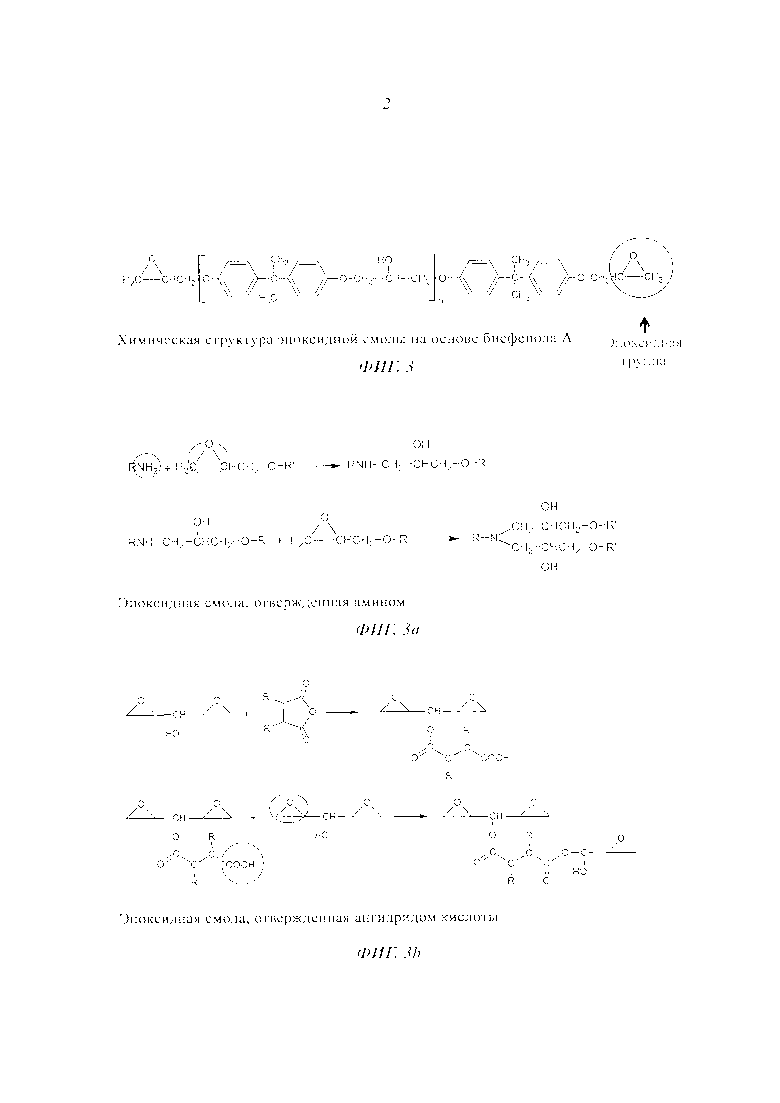

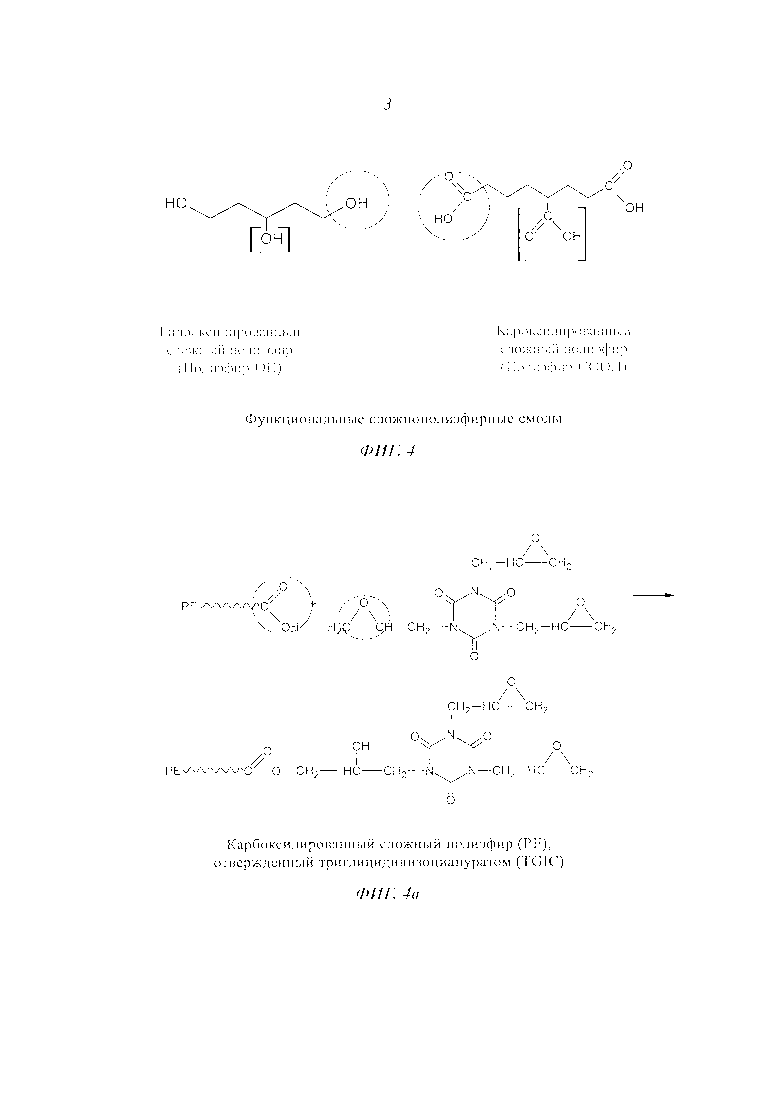

- Системы на основе эпоксидных смол (Фиг. 2), такие как эпоксидные смолы, отверждаемые аминами, эпоксидные смолы, отверждаемые ангидридами кислот, эпоксидные смолы, отверждаемые полиизоцианатами, и эпоксидные смолы, отверждаемые фенольными смолами. Во всех этих системах процесс отверждения происходит за счет реакции присоединения. На Фиг. 3 выделена химическая структура эпоксидной смолы на основе бисфенола А, которую часто используют в композициях порошковых покрытий, и которую также можно применять по настоящему изобретению в качестве отверждаемого полимерного связующего материала в порошковой композиции для способа селективного лазерного спекания. Фиг. 3а и 3d демонстрируют реакции отверждения эпоксидной смолы с характерными отверждающими агентами, такими как амин и ангидрид кислоты.

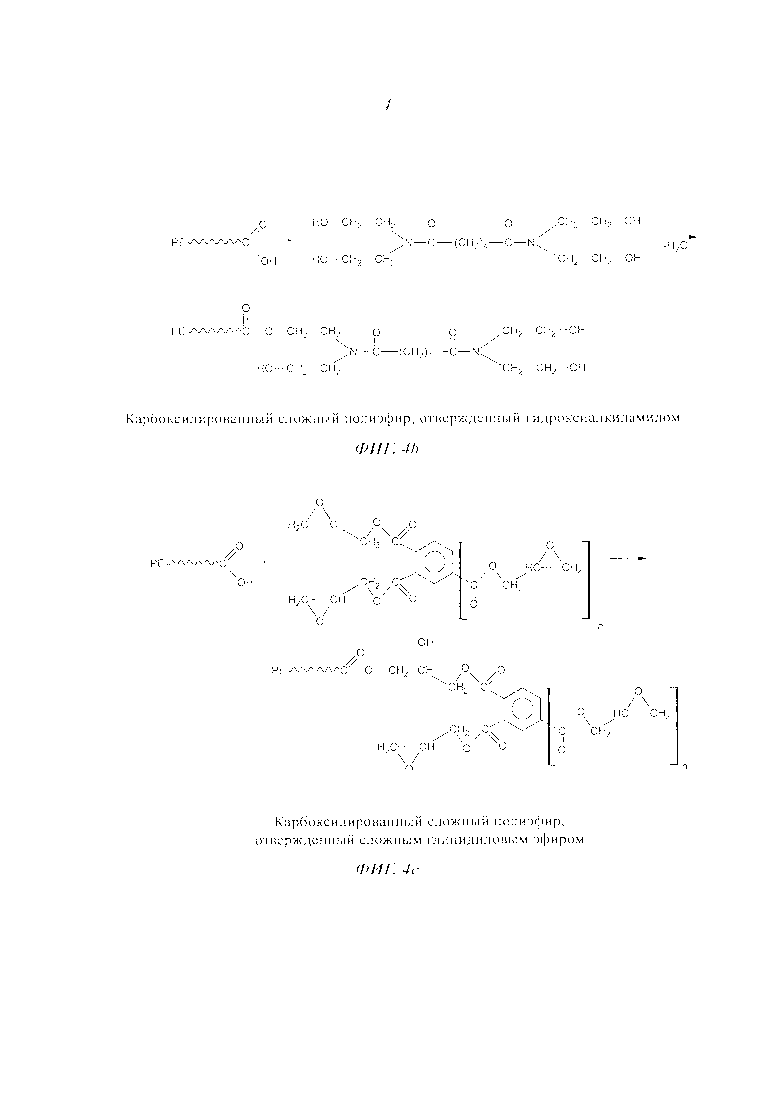

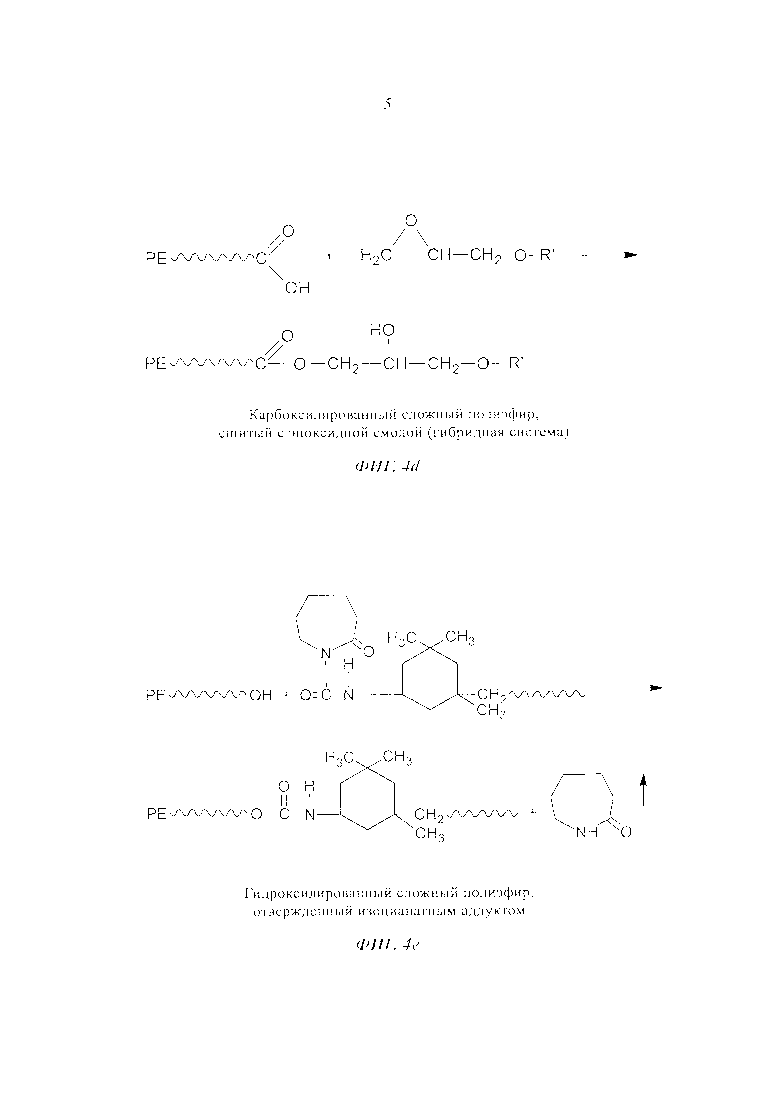

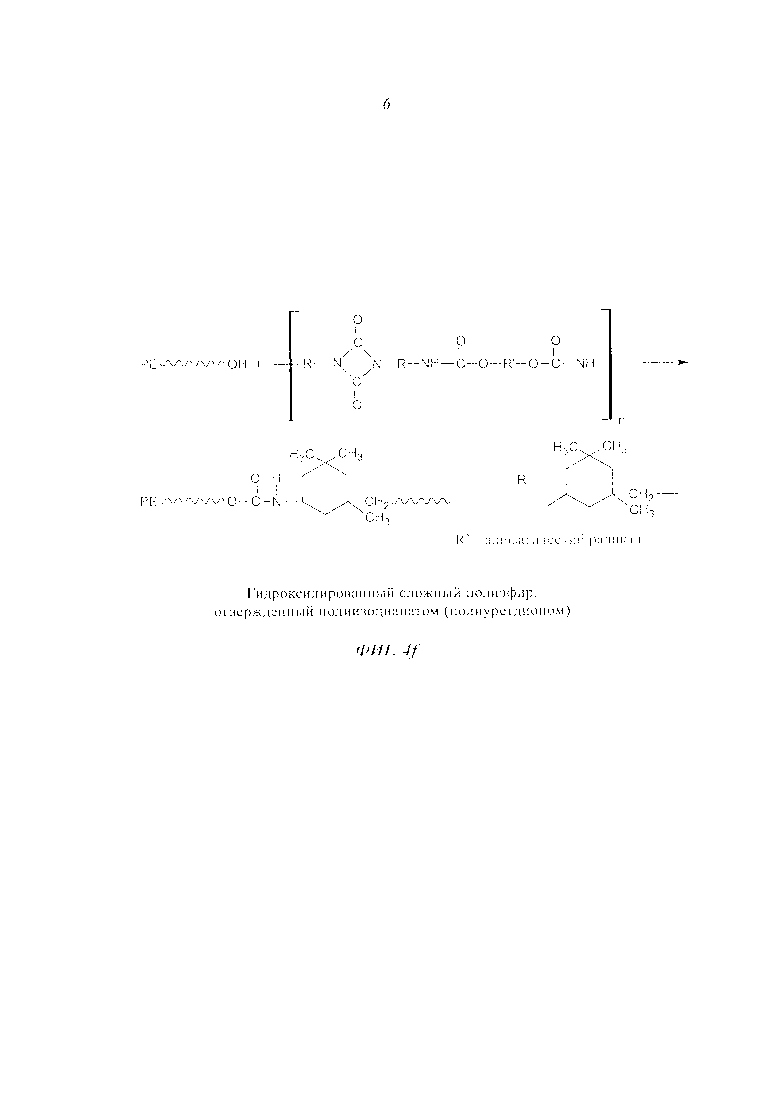

- Системы на основе карбоксилированных сложных полиэфиров (Фиг. 4), такие как карбоксилированный сложный полиэфир, отверждаемый триглицидилизоциануратом (TGIC) (Фиг. 4а), гидроксиалкиламидом (НАА) (Фиг. 4b), сложным глицидиловым эфиром (Фиг. 4с); эпоксидная смола, отверждаемая карбоксилированным сложным полиэфиром, - гибридная система (Фиг. 4d); гидроксилтерминированный сложный полиэфир, отверждаемый полиизоцианатами (блокированным изоцианатом или уретдионом) с получением полиуретановой сети (Фиг. 4е и Фиг. 4f).

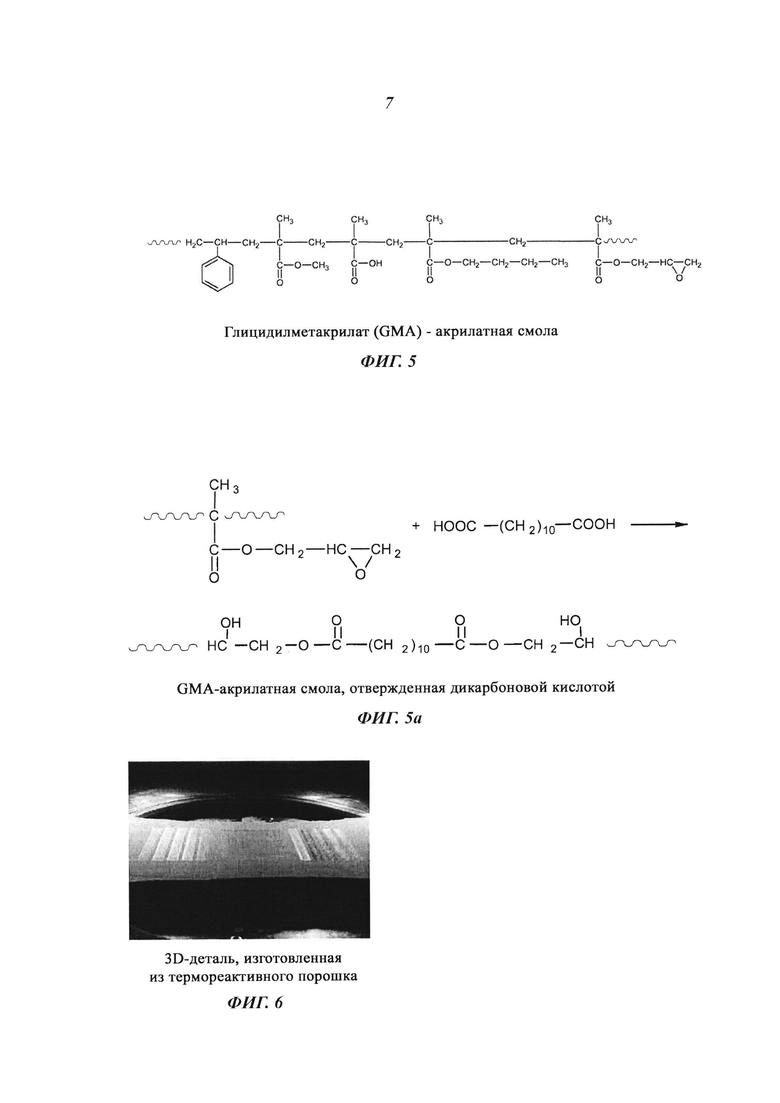

- Акриловые системы, такие как глицидилметакрилат (GMA-акриловая смола, Фиг. 5), отверждаемый поликарбоновой кислотой (например, додекандиоевой кислотой или азелаиновой кислотой) (Фиг. 5а).

- Системы на основе ненасыщенных сложных полиэфиров, в которых сшивание происходит посредством свободнорадикальной полимеризации с использованием пероксидного катализатора или других термических инициаторов. Также возможно отверждение посредством электромагнитного излучения, например - УФ-излучения или пучка электронов, по отдельности или в комбинации с термическими инициаторами.

- Другие сшиваемые материалы, такие как простые виниловые эфиры, бисмалеимиды, полиуретан/мочевина; изоцианат/спирт; химически активные функциональные полиамиды, карбоксилированные полиамиды с эпоксидными смолами, ИК-отверждаемые полимеры и т.п.

Для формирования трехмерной отвержденной полимерной сетчатой структуры средняя функциональность отверждаемого полимерного связующего материала, применяемого по настоящему изобретению, должна быть больше 2. Если функциональность меньше 2, не происходит отверждение.

Согласно настоящему изобретению, содержание отверждаемого полимерного связующего материала в термореактивной полимерной порошковой композиции предпочтительно составляет менее 99 масс. %, более предпочтительно - лежит в диапазоне от 10 масс. % до 70 масс. %, особо предпочтительно - в диапазоне от 20 масс. % до 60 масс. %, от общей массы композиции.

Катализатор. Катализатор также можно использовать в настоящем изобретении. В целом, катализатор - то соединение, которое повышает скорость химической реакции, но не расходуется в реакции. Добавление подходящего катализатора снижает время гелеобразования и может снизить температуру обжига, необходимую для обеспечения приемлемого отверждения порошковой композиции, применяемой по настоящему изобретению. Катализаторы являются очень специфическими для каждой химической реакции, и их можно выбрать из группы, содержащей основание Льюиса (например, имидазол), соль аммония, циклический амидин, кислотный комплекс Льюиса, аминофенольный катализатор, оксид цинка, аминный катализатор, ониевое соединение, диметилстеариламин, октоат олова, дилаурат дибутилолова, оксид дибутилолова, сульфоновую кислоту/амин, пероксид и т.п. Катализаторы обычно добавляют в относительно низких концентрациях, лежащих в диапазоне от 0,1 масс. % до 2 масс. %, в зависимости от того, насколько эффективен катализатор. Однако возможна и более высокая концентрация.

Инициатор. Согласно настоящему изобретению можно также использовать инициаторы. В отличие от катализатора, инициатор расходуется в ходе реакции. Выбор подходящего инициатора зависит от порошковой композиции, применяемой по настоящему изобретению, и известен специалистам в данной области техники.

В некоторых случаях и опять-таки в зависимости от порошковой композиции, применяемой по настоящему изобретению, может быть использована смесь отверждающего агента, катализатора и/или инициатора.

Поглотитель. Достаточная способность отверждаемого полимерного связующего материала поглощать энергию при используемой длине волны лазерного излучения (например, в случае CO2-лазера - при 10,6 мкм) необходима для его использования в SLS-способе. Это характерно для большинства полимеров, поскольку они состоят из алифатических соединений (С-Н). Такие полимеры в большинстве случаев имеют вибрации групп в характеристической инфракрасной области, достаточные для поглощения соответствующих долей излучения с длиной волны 10,6 мкм. В случае плохой поглощательной способности этот эффект можно компенсировать увеличением мощности лазерной энергии. Однако высокая мощность лазерного излучения также может вызвать разложение полимера, поэтому для компенсации этого эффекта к порошковой композиции, используемой по настоящему изобретению, могут быть добавлены поглотители.

Порошковая композиция может содержать поглотитель, обеспечивающий желаемое поглощение при длине волны, оптимальной для лазерного отверждения. Например, поглотитель может быть адаптирован для поглощения излучения с длиной волны 10,6 мкм, специфического для CO2-лазера. Поглотитель можно смешать с полимерной порошковой композицией, применяемой по настоящему изобретению. Примером поглотителя является углеродная сажа, специфически предназначенная для SLS-способов, в которых используют электромагнитное излучение в ИК-диапазоне. Хотя углеродная сажа является предпочтительным поглотителем ИК-излучения, можно также использовать другие пигменты, например - оксид железа или хиноидрилендикарбоксимиды.

Наполнитель. Порошковая композиция по настоящему изобретению может также включать материалы-наполнители. Наполнители в форме твердых частиц составляют от 10 масс. % до 50 масс. % от общей массы композиции, предпочтительно - от 20 масс. % до 30 масс. %. Материалы-наполнители могут включать инертные наполнители или активные наполнители или являться инертными наполнителями или активными наполнителями, и они могут быть выбраны, например, из группы минеральных наполнителей на основе карбоната, карбоната магния, карбоната кальция, сульфата бария, доломита, каолина, талька, микрослюды, гидрата оксида алюминия, волластонита, монтмориллонита, зеолита, перлита, нанонаполнителей, пигментов, таких как диоксид титана, анатазный диоксид титана, оксидов переходных металлов, графита, углеродной сажи, диоксида кремния, оксида алюминия, фосфатов, боратов, силикатов, и органических наполнителей, таких как порошковые полимеры, например - сополимеры, эластомеры и термопластики, которые используют по отдельности или в форме смеси двух или более из этих материалов. Также, в зависимости от требований к конечному продукту, можно использовать в качестве наполнителей порошкообразные отходы производства порошковых покрытий (отвержденные или неотвержденные) и отходы SLS-способа по настоящему изобретению.

Добавка, повышающая текучесть. Для повышения текучести расплава во время изготовления формованных изделий к термореактивной полимерной порошковой композиции, применяемой по настоящему изобретению, можно добавить добавку, повышающую текучесть. Эта добавка, повышающая текучесть, предпочтительно имеет по существу сферическую форму. Добавка, повышающая текучесть, может быть, например, неорганическим порошкообразным веществом, имеющим размер частиц менее 20 микрометров, предпочтительно - менее 10 микрометров, выбранным из группы, состоящей из гидрата диоксида кремния, аморфного оксида алюминия, стеклообразного диоксида кремния, стеклообразных фосфатов, стеклообразных боратов, стеклообразных оксидов, диоксида титана, талька, слюды, пирогенного диоксида кремния, каолина, аттапульгита, силикатов кальция, оксида алюминия, силикатов магния и/или их смесей. Добавка, повышающая текучесть, присутствует только в количестве, достаточном для обеспечения текучести и выравнивания порошковой смолы во время послойного нанесения, используемого в SLS-способе. Предпочтительно, чтобы термореактивная полимерная порошковая композиция, применяемая по настоящему изобретению, содержала менее 5 масс. % добавки, улучшающей текучесть, более предпочтительно - от 0,05 масс. % до 2 масс. %, особо предпочтительно - от 0,05 масс. % до 1 масс. %, от общей массы композиции.

Термореактивная полимерная порошковая композиция, применяемая по настоящему изобретению, предпочтительно содержит по меньшей мере одно аморфное полимерное связующее и, необязательно, одно или более полукристаллическое полимерное порошковое связующее, предпочтительно - в диапазоне от 0 масс. % до 49 масс. % от общего количества связующего, в качестве варианта - предпочтительно с другими добавками для регулирования вязкости расплава системы. Аморфные полимерные связующие позволяют получать детали с очень высокой точностью пространственных размеров, разрешением деталей рельефа и качеством поверхности, в зависимости от размера зерен порошка.

Размер частиц в большой степени влияет на точность размеров и плотность деталей, полученных SLS-способом. Малый размер частиц благоприятен для получения формованной детали SLS-способом с высокой точностью. С другой стороны, слишком малый размер частиц полимерной порошковой композиции затрудняет распределение порошка, поскольку он вызывает самопроизвольную агрегацию порошка. С учетом расходов на размол, точности и плотности формованных изделий, полученных SLS-способом, и трудностей с распределением порошка, предпочтителен преимущественный размер частиц термореактивной полимерной порошковой композиции, лежащий в диапазоне от 20 мкм до 100 мкм, более предпочтительно - от 40 мкм до 80 мкм.

Способ получения термореактивной полимерной порошковой композиции, применяемой по настоящему изобретению, а именно - процесс размола, требует смоляных компонентов (полимерного связующего материала) с относительно высокими температурами размягчения. Температуры стеклования всех полимерных материалов, применяемых по настоящему изобретению, предпочтительно должны быть выше 40°С, иначе материалы будут сплавляться во время процесса размола или потребуется криогенный размол. Выбор полимерного связующего материала для порошковой композиции по настоящему изобретению преимущественно ограничен этим условием. Это свойство обычно приводит к относительно твердому (хрупкому) отвержденному полимеру, так что необходимо эффективно отверждать полимерный связующий материал для обеспечения баланса и доведения гибкости полученных формованных изделий до оптимальных уровней.

Недопустимой является агломерация частиц термореактивной полимерной порошковой композиции, применяемой по настоящему изобретению. Чем мельче частицы, тем выше эффекты поверхностной энергии. Если частицы являются очень мелкими, то некоторое количество агломератов больше невозможно флюидизировать. Это приводит к образованию пятен и дефектов выравнивания полученных слоев.

Среднечисленная молекулярная масса полимерного связующего материала, применяемого по настоящему изобретению, предпочтительно лежит в диапазоне от 1000 Да до 15000 Да, более предпочтительно - в диапазоне от 1500 Да до 7500 Да. Механические свойства отверждаемого полимерного связующего материала, такие как гибкость и ударная прочность, прежде всего зависят от среднечисленной молекулярной массы (Mn), тогда как вязкость является функцией среднемассовой молекулярной массы (Mw). Для максимизации физических свойств и сохранения низкой вязкости расплава полидисперсность (Mw/Mn) должна быть равна единице. Молекулярная масса отверждаемого полимерного связующего материала, применяемого по настоящему изобретению, будет влиять на Tg связующего материала. Как уже указано, Tg полимерного связующего материала, применяемого по настоящему изобретению, должна быть равна по меньшей мере 40°С, предпочтительно - выше. Tg должна быть достаточно высокой для предотвращения спекания и агломерации во время (возможно - при охлаждении) хранения и транспортировки порошка, но достаточно низкой для обеспечения максимальной текучести и выравнивания.

Для того чтобы поддерживать флюидизацию термореактивной полимерной порошковой композиции, применяемой по настоящему изобретению, добавки и/или, например, поверхности частиц порошковой композиции покрывают наночастицами. Композиция, применяемая в SLS-способе, должна иметь низкую вязкость расплава, поэтому полимерные ингредиенты порошковой композиции, применяемой по настоящему изобретению, предпочтительно выбирают так, что они не только имеют относительно высокие температуры стеклования, превышающие 40°С, но и низкие средние молекулярные массы. К композиции можно добавить кристаллические полимеры для оптимизации вязкости расплава, поскольку они имеют относительно «острую» температуру плавления и низкую вязкость расплава.

Для порошковых композиций, применяемых по настоящему изобретению, после плавления характерно лишь короткое время слияния и течения, после чего начинается сшивание. Поэтому вязкость расплава, функциональность и скорость реакции полимерного связующего материала необходимо тщательно контролировать.

В способе SLS вначале с использованием нагревательной системы производят предварительный нагрев подложки для детали до температуры, называемой температурой подложки для детали (Tb). Искривление детали и мощность лазера можно снизить за счет работы при максимально возможной температуре Tb, но не превышающей температуры размягчения (Ts) полимеров, содержащихся в применяемой порошковой композиции, в противном случае полимерные порошки слипнутся и не будут свободно текучими.

Аморфные полимеры, которые предпочтительно применяют в настоящем изобретении в качестве отверждаемого полимерного связующего материала, имеют температуру стеклования (Tg), ниже которой они являются твердыми веществами. В зависимости от размера частиц и молекулярной массы, аморфные полимеры во время осуществления SLS-способа предварительно нагревают до температуры, близкой к Tg, после чего они расплавляются, если температура поднимается выше Tg. При температурах выше Tg аморфные полимеры вначале становятся кожеподобными или резиноподобными, а затем жидкими. Поэтому Ts аморфного полимера равна Tg. Температура хрупкости Tb должна быть близкой к Tg, но не превышать Tg, иначе частицы порошков аморфных полимеров будут слипаться, и распределение порошка будет затруднено. Поэтому Tb задают немного выше Tg, которую можно определить из кривых, полученных способом дифференциальной сканирующей калориметрии (DSC; от англ.: differential scanning calorimetry).

В способе SLS лазерное излучение, в частности - излучение CO2-лазера с длиной волны, примерно равной 10,6 мкм, используют для селективного спекания/плавления термореактивной полимерной порошковой композиции, преобразуя при этом слой в жидкую фазу. Под действием тепла, образующегося при поглощении лазерного излучения, в выбранной области также происходят реакции отверждения (сшивания), за счет чего по меньшей мере частично происходит отверждение/сшивание этого слоя с ранее напечатанным слоем, и в этом слое остаются свободные функциональные группы, обеспечивающие отверждение/сшивание этого слоя со следующим печатным слоем. Необходимыми являются локальное полное слияние частиц верхнего слоя порошка и адгезия (за счет реакций отверждения/сшивания) с ранее напечатанными слоями. Такое локальное отверждение можно оптимизировать за счет тщательно выбранных технологических условий, теплопроводности образца и смеси реагентов. Предпочтительно используют систему сканирования совместно с предпочтительно автоматизированным контролем параметров лазера, включая контроль мощности лазера, частоты повторения импульсов, частоты сканирования, скорости сканирования и размера лазерного луча. Что касается порошкового материала, применяемого по настоящему изобретению, то степень отверждения/сшивания во время формирования каждого слоя можно регулировать, например, посредством изменения количества отверждающего агента, присутствующего в материале, соотношения смолы и отвердителя, количества катализатора, если он используется, распределения частиц по размеру (PSD; от англ.: particle size distribution) и толщины каждого печатного слоя. Обеспечение лишь частичного отверждения (сшивания) во время печати каждого слоя оставляет свободные функциональные группы, что позволяет отверждение/сшивание этого слоя с предыдущим печатным слоем и со следующим печатным слоем.

Во время каждой стадии SLS-способа смесь термореактивной полимерной порошковой композиции наносят на целевую область с толщиной, предпочтительно лежащей в диапазоне от 100 мкм до 200 мкм, более предпочтительно - 100 мкм. Как только слой порошка выравнивается с образованием ровной поверхности, его подвергают облучению CO2-лазером с мощностью, в характерном случае равной 50 Вт (до 200 Вт), и длиной волны, предпочтительно равной 10,6 мкм. Диаметр сфокусированного луча предпочтительно лежит в диапазоне от 400 мкм до 700 мкм для ограничения нагрева образца достаточно малой областью. Если энергию лазера поддерживают постоянной на уровне примерно 50 Вт, то интенсивность воздействия можно регулировать посредством варьирования скорости сканирования, которую можно настроить в диапазоне от 0 мм/с до 12000 мм/с, и которую предпочтительно задают в диапазоне от 2000 мм/с до 6000 мм/с при интенсивностях лазерного излучения, лежащих в диапазоне от 100 Дж/см3 до 800 Дж/см3.

Если лазер сканирует поверхность образца слишком быстро, отверждение может не быть достигнуто, поскольку каждое пятно не поглощает достаточное количество энергии для инициации отверждения. Другая крайность возникает, когда скорость сканирования слишком низкая, тогда пятно перегревается, и переданная энергия может распространиться за пределы облученной области, так что будет отверждаться большая область, чем желаемая. Специалист в данной области техники обладает достаточными знаниями, чтобы выбрать из вышеуказанных параметров те, которые обеспечат достаточный уровень отверждения во время формирования каждого слоя и оставят внутри слоя свободные функциональные группы для отверждения/сшивания со следующим слоем.

Во время работы с материалом, который недостаточно хорошо поглощает энергию лазера, глубина поглощения может превысить глубину фокуса лазерного луча. В этом случае глубина фокуса, по-видимому, будет тем фактором, который в наибольшей степени будет определять ограничение лазерной энергии в направлении, перпендикулярном поверхности образца. За пределами глубины фокуса лазерная энергия будет значительно снижена, так что отверждение не будет инициироваться.

Шаг лазера (расстояние между штрихами) обычно меньше диаметра лазерного луча. Поперечное сечение формованного изделия может не спекаться, если шаг лазера слишком велик; в настоящее время шаг лазера обычно лежит в диапазоне от 200 мкм до 300 мкм и предпочтительно равен 200 мкм. Каждый проход лазера вызывает плавление термореактивной полимерной порошковой композиции и инициирует отверждение. При каждом следующем проходе лазерного луча образующаяся пленка вначале расплавляется, одновременно внутри пленки инициируется отверждение, и, кроме того, пленка сшивается с пленкой, образовавшейся во время предыдущего прохода. Этот процесс повторяют слой за слоем до получения желаемого 3D-объекта.

В некоторых случаях термореактивную полимерную порошковую композицию по настоящему изобретению можно применять для печати, например, армированных волокнами композитных 3D-компонентов для авиационной или автомобильной промышленности и спортивных 3D-снарядов, требующих высокой пористости и малой массы, в частности - лыж. Применение термореактивной полимерной порошковой композиции по настоящему изобретению обеспечивает 3D-изделия, обладающие термической стабильностью, поскольку они состоят из отвержденных и сшитых термореактивных полимерных материалов и не расплавляются, как 3D-изделия, изготовленные из термопластичных полимерных материалов.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Пример 1

Смесь составили из 600 частей Uralac® Р3490 (производства компании DSM), насыщенной карбоксилированной сложнополиэфирной смолы, 45 частей Araldite® РТ-910 (производства компании Huntsman), 320 частей диоксида титана (Kronos® 2160, производства компании Kronos Titan GmbH), 15 частей Resiflow PV 5 (производства компании Worlee-Chemie GmbH), 8 частей Accelerator DT-3126 (производства компании Huntsman) и 7 частей бензоина. Все компоненты предварительно смешали в высокоскоростном миксере в течение 1 минуты и затем экструдировали с использованием двухшнекового экструдера ZSK-18 при скорости шнека, равной 400 об/мин, температуре задней зоны, равной 80°С, и температуре передней зоны, равной 90°С. В альтернативном режиме экструдера использовали температурный градиент от 40°С до 100°С и охлаждающее устройство для зоны подачи. Полученный компаунд затем охладили, гранулировали и мелко измельчили с получением порошка, имевшего D50 менее 80 мкм. Порошок можно было использовать в 3D-печатной машине на основе лазерного SLS-спекания.

Пример 2

Смесь составили из 600 частей Uralack Р3490, 45 частей Araldite® РТ-910 (производства компании Huntsman), 15 частей Resiflow PV 5 (производства компании Worlee-Chemie GmbH), 8 частей Accelerator DT-3126 (производства компании Huntsman), 7 частей бензоина и 10 частей коротких углеродных волокон. Использованные углеродные волокна имели среднюю длину, равную 60 мкм, и их можно приобрести под наименованием продукта Tenax®-A HAT М100 (производства компании Toho Тепах Europe GmbH). Все компоненты предварительно смешали в высокоскоростном миксере в течение 1 минуты и затем экструдировали с использованием двухшнекового экструдера ZSK-18 при скорости шнека, равной 400 об/мин, температуре задней зоны, равной 90°С, и температуре передней зоны, равной 100°С. В альтернативном режиме экструдера использовали температурный градиент от 40°С до 100°С и охлаждающее устройство для зоны подачи. Полученный компаунд затем охладили, гранулировали и мелко измельчили с получением порошка, имевшего D50 менее 100 мкм. Порошок можно было использовать в 3D-печатной машине на основе лазерного SLS-спекания.

Пример 3

Смесь составили из 500 частей Uralac® Р 1580 (производства компании DSM), насыщенной ОН-сложнополиэфирной смолы, 215 частей Vestagon® В 1530 (производства компании Evonik), 15 частей Resiflow PV 5 (производства компании Worlee-Chemie GmbH) и 7 частей бензоина. Все компоненты предварительно смешали в высокоскоростном миксере в течение 1 минуты и затем экструдировали с использованием двухшнекового экструдера ZSK-18 при скорости шнека, равной 400 об/мин, температуре задней зоны, равной 90°С, и температуре передней зоны, равной 100°С. В альтернативном режиме экструдера использовали температурный градиент от 40°С до 100°С и охлаждающее устройство для зоны подачи. Полученный компаунд затем охладили, гранулировали и мелко измельчили с получением порошка, имевшего D50 менее 100 мкм. Порошок можно было использовать в 3D-печатной машине на основе лазерного SLS-спекания.

Пример 4

Смесь составили из 790 частей Uralac® Р 6401 (производства компании DSM), насыщенной карбоксилированной сложнополиэфирной смолы, 60 частей триглицидилизоцианурата (TGIC) (производства компании HUntsmann), 15 частей Resiflow PV 5 (производства компании Worlee-Chemie GmbH), 7 частей бензоина и 350 частей диоксида титана (Kronos® 2160, производства компании Kronos Titan GmbH). Все компоненты предварительно смешали в высокоскоростном миксере в течение 1 минуты и затем экструдировали с использованием двухшнекового экструдера ZSK-18 при скорости шнека, равной 400 об/мин, температуре задней зоны, равной 90°С, и температуре передней зоны, равной 100°С. В альтернативном режиме экструдера использовали температурный градиент от 40°С до 100°С и охлаждающее устройство для зоны подачи. Полученный компаунд затем охладили, гранулировали и мелко измельчили с получением порошка, имевшего D50 менее 100 мкм. Порошок можно было использовать в 3D-печатной машине на основе лазерного SLS-спекания.

Пример 5

Смесь составили из 350 частей Uralac® Р 3450 (производства компании DSM), насыщенной карбоксилированной сложнополиэфирной смолы, 150 частей Araldite® GT 7004 (производства компании Huntsman), 7 частей Resiflow PV 5 (производства компании Worlee-Chemie GmbH), 7 частей бензоина и 230 частей диоксида титана (Kronos® 2160, производства компании Kronos Titan GmbH). Все компоненты предварительно смешали в высокоскоростном миксере в течение 1 минуты и затем экструдировали с использованием двухшнекового экструдера ZSK-18 при скорости шнека, равной 400 об/мин, температуре задней зоны, равной 90°С, и температуре передней зоны, равной 100°С. В альтернативном режиме экструдера использовали температурный градиент от 40°С до 100°С и охлаждающее устройство для зоны подачи. Полученный компаунд затем охладили, гранулировали и мелко измельчили с получением порошка, имевшего D50 менее 100 мкм. Порошок можно было использовать в 3D-печатной машине на основе лазерного SLS-спекания.

Пример 6

Смесь составили из 350 частей UVECOAT 2100 (производства компании Allnex), ненасыщенной сложнополиэфирной смолы, 13 частей фотоинициаторов, 6 частей MODAFLOW® Powder 6000, 2 частей бензоина. Все компоненты предварительно смешали в высокоскоростном миксере в течение 1 минуты и затем экструдировали с использованием двухшнекового экструдера ZSK-18 при скорости шнека, равной 400 об/мин, температуре задней зоны, равной 90°С, и температуре передней зоны, равной 100°С. В альтернативном режиме экструдера использовали температуры зон, равные 40°С/60°С/80°С/100°С/90°С и охлаждающее устройство для зоны подачи. Полученный компаунд затем охладили, гранулировали и мелко измельчили с получением порошка, имевшего D50 менее 80 мкм. Порошок можно было использовать в 3D-печатной машине на основе лазерного SLS-спекания.

Пример 7

Смесь составили из 440 частей Crylcoat 1506-6 (производства компании Allnex), насыщенной сложнополиэфирной смолы, 290 частей Araldite® GT 7220 (производства компании Huntsman), 25 частей Reafree С4705-10 производства компании Arkema), 10 частей Eutomer В31 (производства компании Eutec Chemical), 15 частей Powderadd 9083 (производства компании Lubrizol), 2 частей Tinuvin 144 (производства компании BASF), 230 частей Titan Tiona RCL 696 (производства компании Cristal). Все компоненты предварительно смешали в высокоскоростном миксере в течение 1 минуты и затем экструдировали с использованием двухшнекового экструдера ZSK-18 при скорости шнека, равной 600 об/мин, и температурах зон, равных 40°С/60°С/80°С/100°С/90°С, и охлаждающего устройства для зоны подачи. Полученный компаунд затем охладили, гранулировали и мелко измельчили с получением порошка, имевшего D50 менее 100 мкм. Порошок можно было использовать в 3D-печатной машине на основе лазерного SLS-спекания.

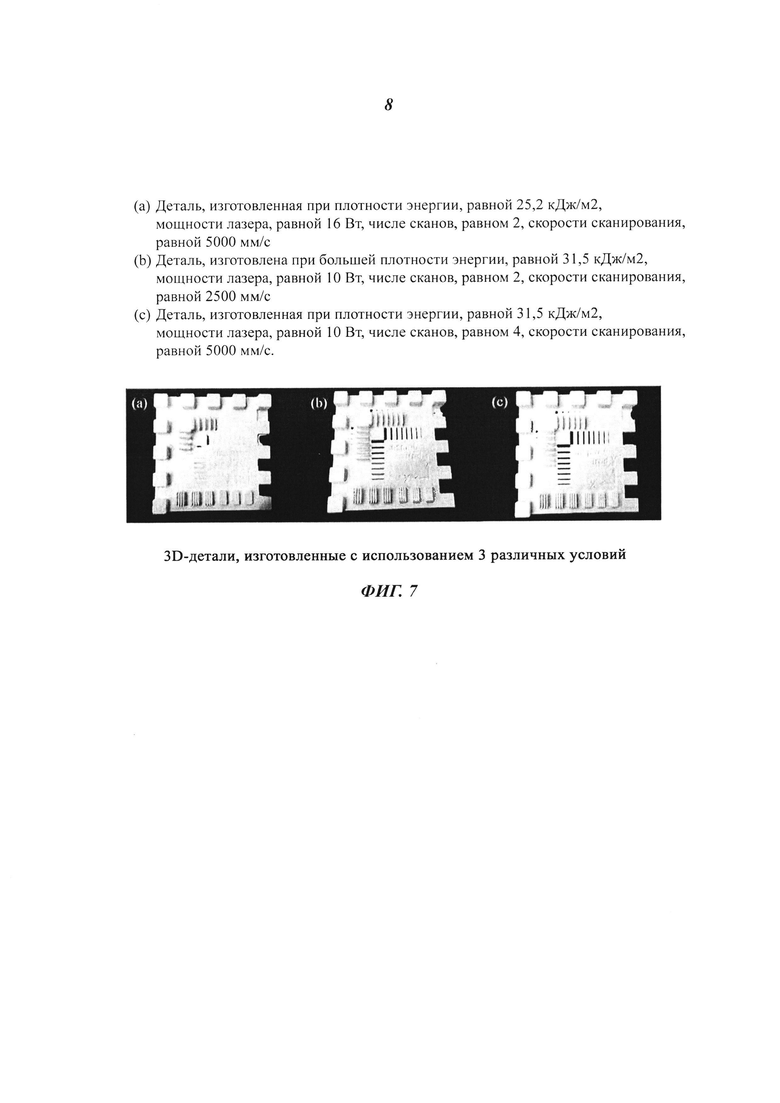

Пример осуществления SLS-способа: получение термореактивных 3D-деталей

Порошки из Примеров с 1 по 7 использовали для изготовления 3D-изделий (Фиг. 6) с использованием SLS-способа следующим образом: Каждый из порошков из Примеров с 1 по 7 нанесли на поверхность стола принтера РТМ Sinterstation 2000 (производства компании РТМ Corporation, Остин, Техас, США). Во время каждой из стадий SLS-способа порошок из Примеров с 1 по 6 наносили на целевую область с толщиной около 100 мкм. Как только слой порошка выравнивался с образованием ровной поверхности, его подвергали воздействию излучения CO2-лазера мощностью от 10 Вт до 30 Вт с длиной волны, равной 10,6 мкм, при скорости сканирования, лежавшей в диапазоне от примерно 2500 мм/с до примерно 5000 мм/с, числом сканов от 2 до 4 и шагом сканирования, лежавшим в диапазоне от 0,2 мм до 0,3 мм. Порошок обладал достаточно хорошей текучестью, что приводило к гладкому и выровненному слою порошка, причем температура слоя порошка лежала в диапазоне от 50°С до 80°С; в этом диапазоне не происходит отверждение.

Подводимая энергия, необходимая для изготовления деталей, лежала в диапазоне от 10 Вт до 40 Вт. Детали, спеченные при максимальной подаваемой энергии, продемонстрировали удовлетворительные свойства после SLS-обработки. Как указано выше, посредством варьирования подаваемой энергии можно варьировать степень отверждения.

Фиг. 7 демонстрирует результаты печати идентичных 3D-деталей с применением порошковой композиции по настоящему изобретению, детали имели общую высоту, равную 5,76 мм, и были изготовлены с использованием указанного SLS-принтера DTM Sinterstation 2000 при трех различных наборах технологических параметров:

(a) деталь изготовлена при плотности энергии, равной 25,2 кДж/м2, мощности лазера, равной 16 Вт, числе сканов, равном 2, скорости сканирования, равной 5000 мм/с;

(b) деталь изготовлена при большей плотности энергии, равной 31,5 кДж/м2, мощности лазера, равной 10 Вт, числе сканов, равном 2, скорости сканирования, равной 2500 мм/с; и

(c) деталь изготовлена при плотности энергии, также равной 31,5 кДж/м2, мощности лазера, равной 10 Вт, но при числе сканов, равном 4, скорости сканирования, равной 5000 мм/с.

Изготовленные таким образом детали были достаточно прочными для того, чтобы выдержать пескоструйную обработку, которая позволяла быстро удалять порошок. Более мелкие детали рельефа сохранялись. Детали (b) и (с) показали лучший результат, так как в них остались открытыми прорези и отверстия, что является ключевым индикатором хорошего разрешения детали. Наблюдали повышенный боковой рост в направлении Z. Поверхность детали, спеченной при числе сканов, равном 2, мощности, равной 10 Вт, и низкой скорости сканирования, равной 2500 мм/с (b), была более гладкой и продемонстрировала меньше ошибок, чем деталь, спеченная при числе сканов, равном 4, мощности, равной 10 Вт, и высокой скорости сканирования, равной 5000 мм/с (с). Края деталей были закругленными, а не острыми. При большей плотности энергии, полученной в технологических условиях (b) и (с), степень отверждения деталей, полученных SLS-способом, достигла примерно 47%, тогда как в условиях (а) была достигнута степень отверждения, равная всего примерно 21%, по результатам расчетов на основании DSC-экспериментов.

Можно видеть, что за счет регулирования степени отверждения (сшивания) во время формирования каждого слоя, можно обеспечить лишь частичное отверждение (сшивание) во время печати слоя, в результате чего остаются свободные функциональные группы. Такие свободные функциональные группы затем обеспечивают отверждение/сшивание этого слоя с предыдущим печатным слоем, а после печати следующего слоя - со следующим печатным слоем.

| название | год | авторы | номер документа |

|---|---|---|---|

| АБРАЗИВНОЕ ИЗДЕЛИЕ | 2006 |

|

RU2361719C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 2006 |

|

RU2358854C1 |

| Устройство для селективного лазерного спекания | 2019 |

|

RU2745247C1 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 2006 |

|

RU2376128C2 |

| ТРЕХМЕРНЫЕ СИСТЕМЫ ПОДЕЛОЧНЫХ МАТЕРИАЛОВ ДЛЯ ИЗГОТОВЛЕНИЯ СТОМАТОЛОГИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2680802C2 |

| Порошковое связующее на основе циановой композиции и способ получения армированного углекомпозита на его основе (варианты) | 2023 |

|

RU2813882C1 |

| Керамическая суспензия для 3D-печати и способ получения сложнопрофильных карбидокремниевых изделий на основе реакционно-связанного карбида кремния с применением 3D-печати | 2021 |

|

RU2781232C1 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ ТРЕХМЕРНОГО ИЗДЕЛИЯ И СПОСОБ ФОРМИРОВАНИЯ ТРЕХМЕРНОГО ИЗДЕЛИЯ | 2006 |

|

RU2417890C2 |

| СПОСОБ ПОСЛОЙНОГО ПРОИЗВОДСТВА ТРЕХМЕРНОГО ОБЪЕКТА | 2008 |

|

RU2469851C2 |

| ЦИФРОВАЯ ПЕЧАТЬ СВЯЗУЮЩИМ | 2013 |

|

RU2643975C2 |

Настоящее изобретение относится к применению термореактивной полимерной порошковой композиции в способе селективного лазерного спекания (SLS) для получения термореактивного полимерного 3D-материала, причем композиция содержит по меньшей мере один отверждаемый полимерный связующий материал, и при каждом прогоне SLS-способа полимерный связующий материал по меньшей мере частично отверждается внутри формируемого слоя и по меньшей мере частично сшивается с предыдущим слоем. Кроме того, изобретение относится к SLS-способу, в котором применяют такую термореактивную полимерную порошковую композицию, и к печатному 3D-изделию, полученному с применением такой термореактивной полимерной порошковой композиции. 3 н. и 8 з.п. ф-лы, 16 ил., 7 пр.

1. Применение термореактивной полимерной порошковой композиции в способе селективного лазерного спекания для получения термореактивного полимерного 3D-материала, причем композиция содержит по меньшей мере один отверждаемый полимерный связующий материал и при каждом прогоне способа селективного лазерного спекания полимерный связующий материал по меньшей мере частично отверждается внутри формируемого слоя и также по меньшей мере частично сшивается с предыдущим слоем.

2. Применение по п. 1, отличающееся тем, что композиция содержит по меньшей мере один отверждаемый полимерный связующий материал совместно с по меньшей мере одним представителем группы, состоящей из отверждающего агента, катализатора, инициатора или их смесей, причем этот представитель способен отверждать полимерный связующий материал.

3. Применение по п. 1 или 2, отличающееся тем, что полимерный связующий материал является отверждаемым посредством полиприсоединения, и/или поликонденсации, и/или радикальной полимеризации.

4. Применение по любому из пп. с 1 по 3, отличающееся тем, что отверждаемый полимерный связующий материал выбран из группы, содержащей соединения с по меньшей мере двумя эпоксидными функциональными группами, соединения с по меньшей мере двумя функциональными группами карбоновой кислоты, соединения с по меньшей мере двумя гидроксильными функциональными группами, соединения, являющиеся производными акриловой кислоты или метакриловой кислоты, и/или их смеси.

5. Применение по любому из пп. с 1 по 4, отличающееся тем, что содержание отверждаемого полимерного связующего материала в термореактивной полимерной порошковой композиции предпочтительно составляет менее 99 масс. %, более предпочтительно лежит в диапазоне от 10 мас. % до 70 мас. %, особо предпочтительно в диапазоне от 20 мас. % до 60 мас. % от общей массы композиции.

6. Применение по любому из пп. с 1 по 5, отличающееся тем, что отверждаемый полимерный связующий материал преимущественно является аморфным полимерным связующим материалом.

7. Применение по любому из пп. с 1 по 6, отличающееся тем, что термореактивная полимерная порошковая композиция имеет размер частиц, лежащий в диапазоне от 1 мкм до 250 мкм, предпочтительно от 20 мкм до 100 мкм и особо предпочтительно от 40 мкм до 80 мкм.

8. Применение по любому из пп. с 1 по 7, отличающееся тем, что температура стеклования всех полимерных материалов, присутствующих термореактивной полимерной порошковой композиции, равна по меньшей мере 40°С, предпочтительно выше.

9. Применение по любому из пп. с 1 по 8, отличающееся тем, что среднечисленная молекулярная масса полимерного связующего материала лежит в диапазоне от 1000 Да до 15000 Да, более предпочтительно в диапазоне от 1500 Да до 7500 Да.

10. Способ селективного лазерного спекания, отличающийся тем, что в нем применяют термореактивную полимерную порошковую композицию по любому из пп. с 1 по 9.

11. Печатное 3D-изделие, отличающееся тем, что оно изготовлено с применением термореактивной полимерной порошковой композиции по любому из пп. с 1 по 9.

| WO 2007114895 A2, 11.10.2007 | |||

| WO 2008057844 A1, 15.05.2008 | |||

| US 2004081573 A1, 29.04.2004 | |||

| Пьезоэлектрический измерительный приемник звука (синхрофон), работающий в схеме коррелятора | 1958 |

|

SU151056A1 |

Авторы

Даты

2019-07-22—Публикация

2016-09-14—Подача