УРОВЕНЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к датчикам давления, используемым для измерения давления технологической текучей среды. Более конкретно настоящее изобретение относится к компенсации неточностей при измерении дифференциального давления, обусловленных линейным давлением.

[0002] Для измерения различных технологических параметров производственных процессов в системах контроля и управления технологическими процессами используются передатчики. Один тип передатчика измеряет давление технологической текучей среды в процессе. В датчиках давления, используемых в таких передатчиках, были использованы различные технологии. Одной хорошо известной технологией емкостного измерения является использование отклоняемой диафрагмы. Емкость измеряется между двумя противоположными поверхностями диафрагмой, образующей одну из емкостных пластин конденсатора и другого неподвижного электрода, как правило, прикрепленного к корпусу датчика, образующего вторую пластину конденсатора. Когда диафрагма отклоняется вследствие приложенного давления, измеряемая емкость изменяется. В такой конфигурации существует ряд источников неточностей при измерениях давления.

[0003] Одна технология, которая разрешает проблемы, связанные с этими неточностями, излагается в патенте США № 6,295,875 под названием " Устройства измерения рабочего давления с улучшенной коррекцией ошибки", опубликованном 2 октября 2011 года Frick и др., которая включена в настоящее описание в качестве ссылки во всей ее полноте. В этом патенте описан датчик дифференциального давления, который включает в себя дополнительный электрод для использования в снижении неточности измерения. Тем не менее, в некоторых случаях линейное давление, прилагаемое к датчику давления, может привнести неточности в измеренное дифференциальное давление.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0004] Датчик дифференциального давления для измерения дифференциального давления технологической текучей среды включает в себя корпус датчика, имеющий полость датчика, образованную в нем профилем полости. Диафрагма в полости датчика отклоняется в ответ на приложенное дифференциальное давление. Диафрагма имеет профиль диафрагмы. Зазор, образованный между профилем полости и профилем диафрагмы, изменяется в зависимости от дифференциального давления. По меньшей мере один из профилей полости или диафрагмы изменяется в зависимости от линейного давления, чтобы компенсировать изменения в зазоре, возникшие из-за деформации корпуса датчика, обусловленной линейным давлением.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

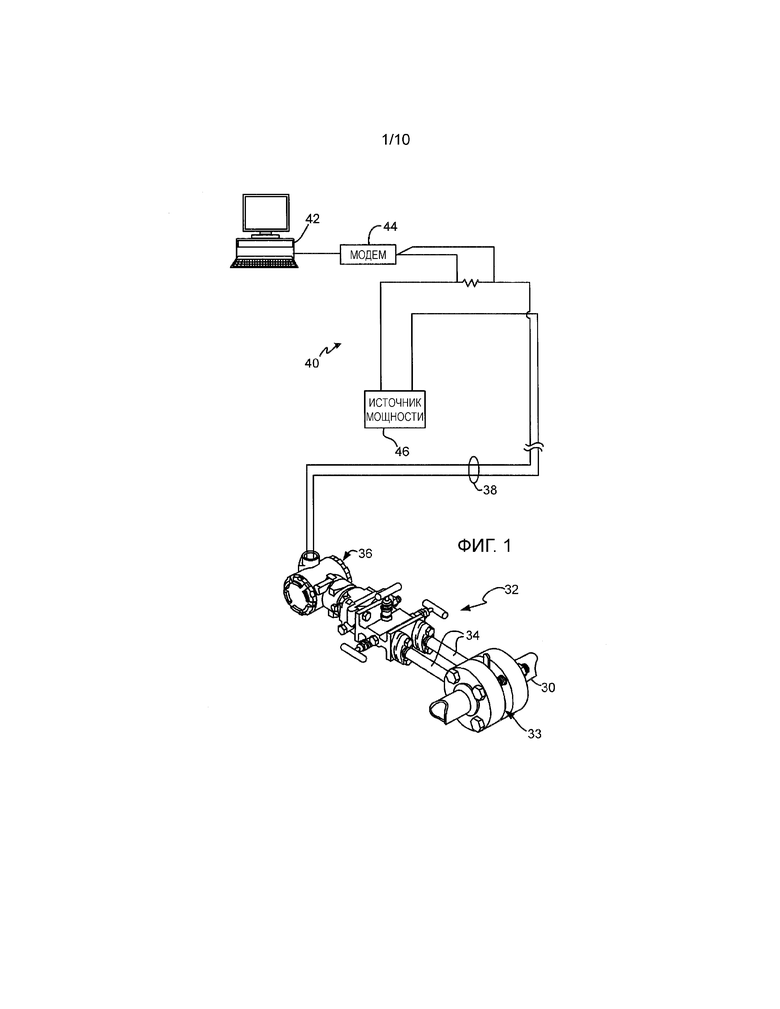

[0005] Фиг. 1 показывает систему измерения параметров технологического процесса с помощью передатчика параметров процесса, выполненного в соответствии с настоящим изобретением.

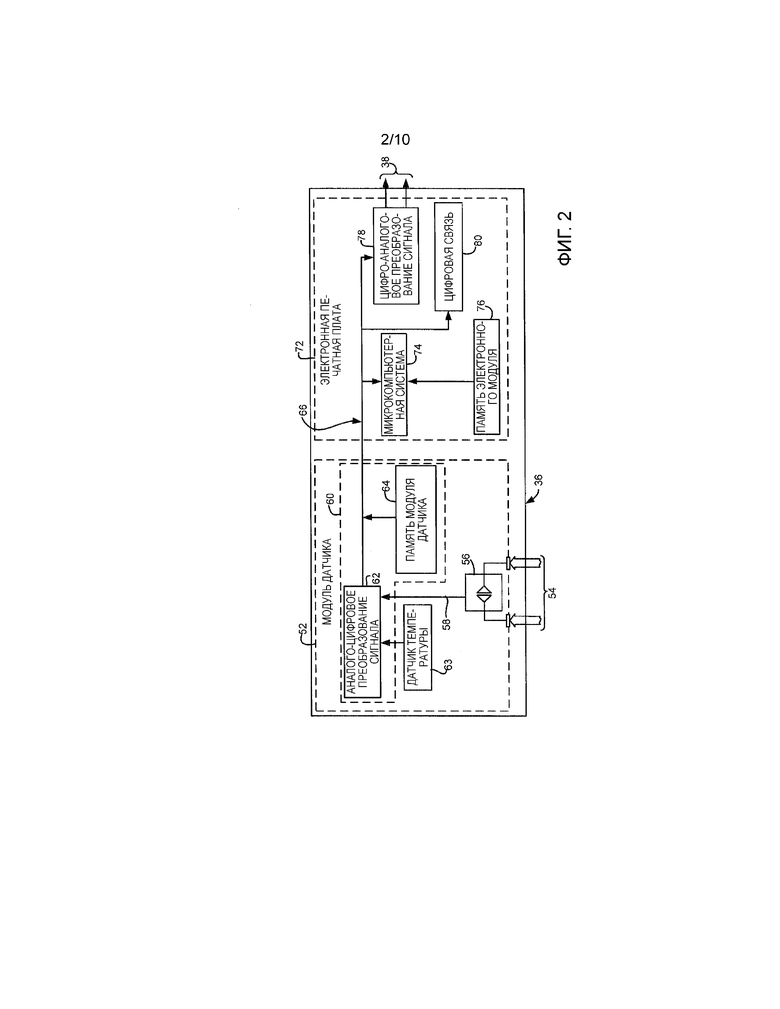

[0006] Фиг. 2 - схематический вид передатчика, изображенного на фиг. 1.

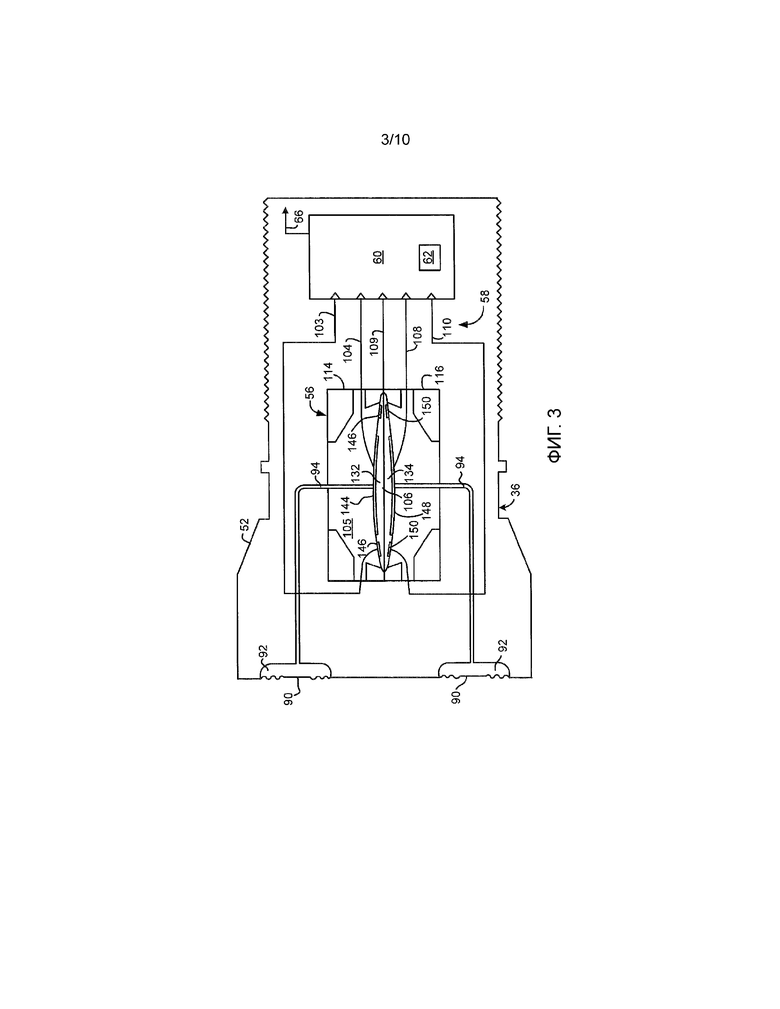

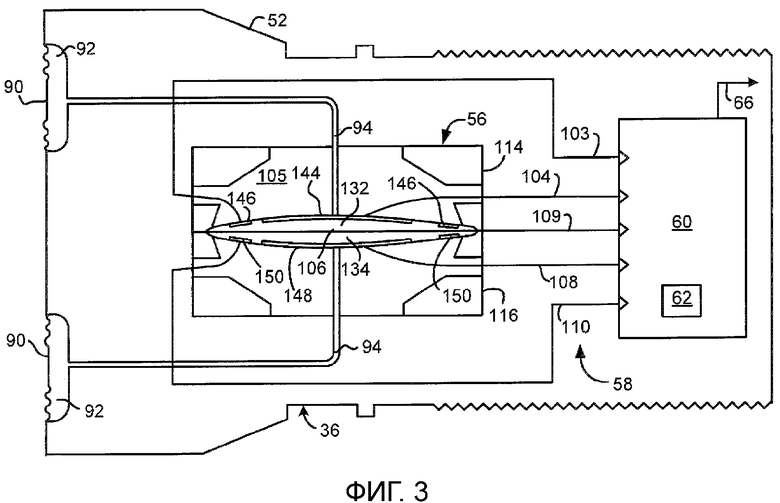

[0007] Фиг.3 показывает вид в поперечном сечении части передатчика параметров процесса, изображенного на фиг. 1.

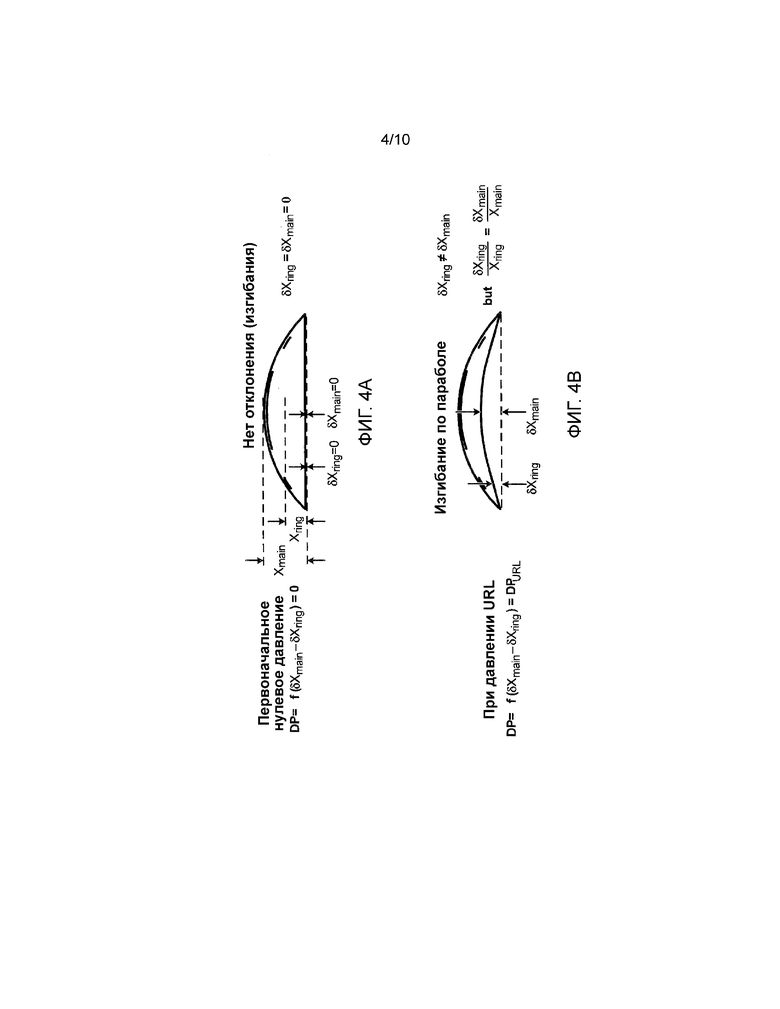

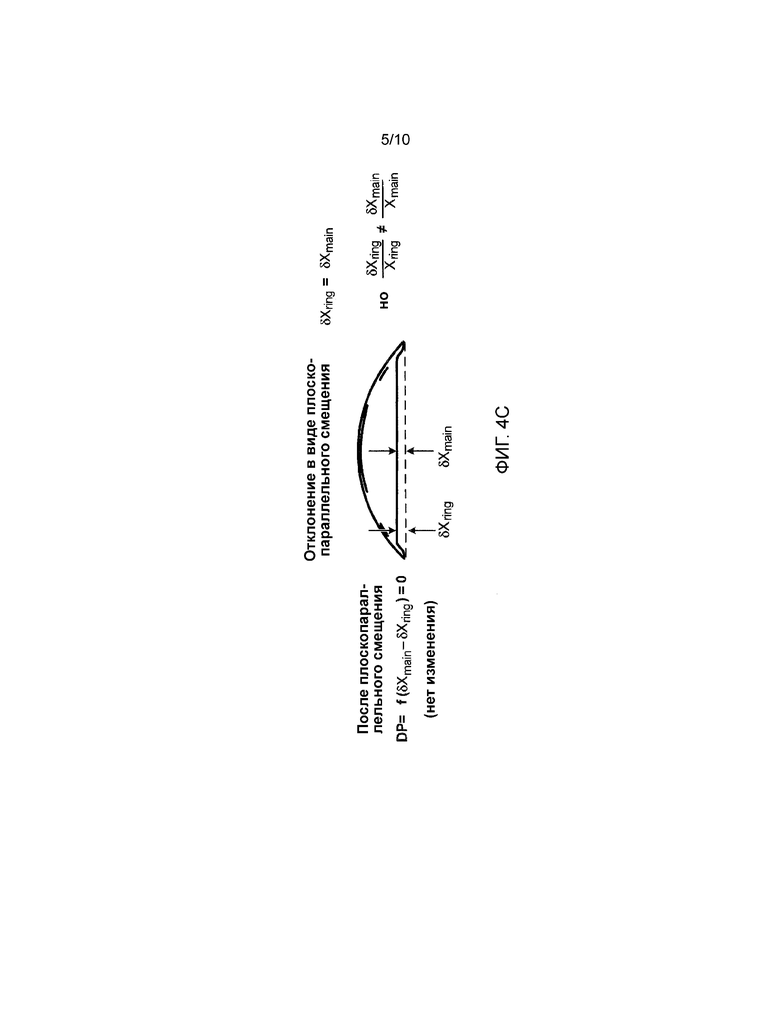

[0008] Фиг. 4А, 4В и 4С - виды сбоку в поперечном сечении диафрагмы и зазора датчика, иллюстрирующие приложение дифференциального давления и плоскопараллельное смещение (фиг. 4С).

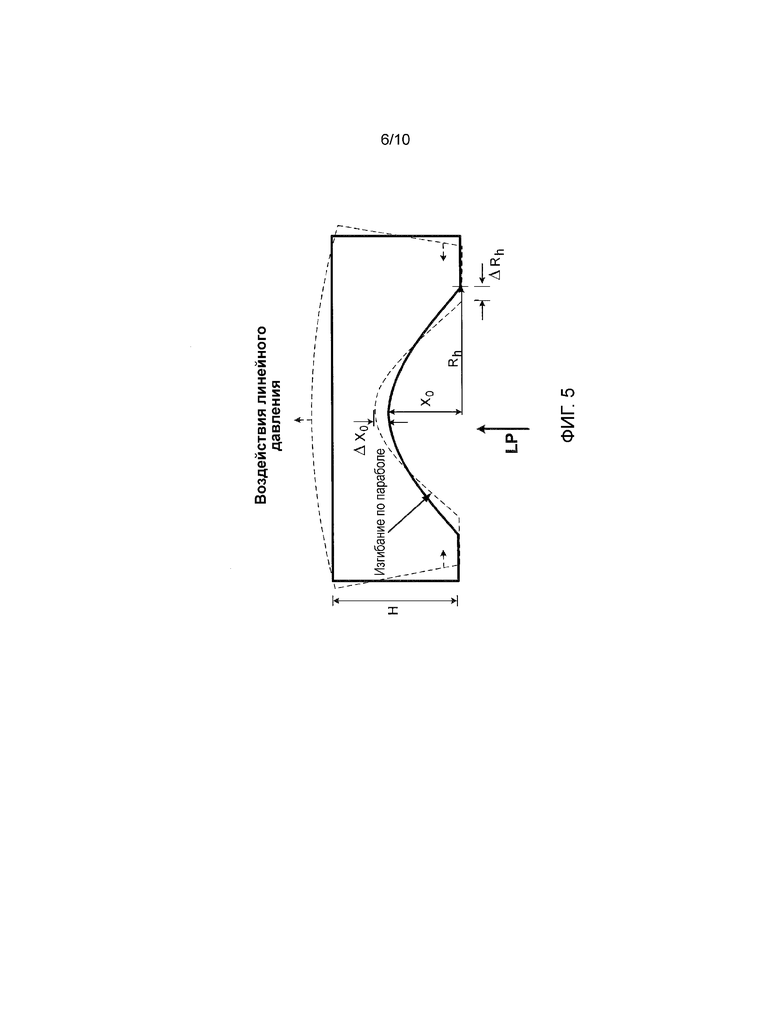

[0009] Фиг. 5 - вид в поперечном сечении, иллюстрирующий воздействие линейного давления на корпус датчика давления.

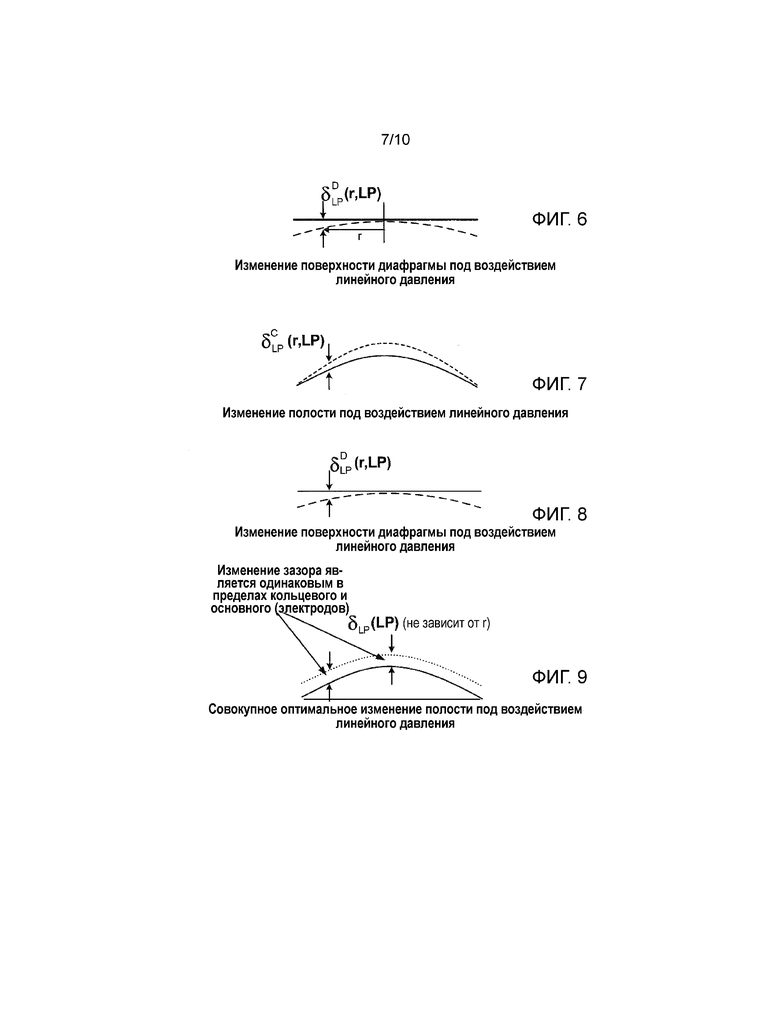

[0010] Фиг. 6 и 8 - схема, иллюстрирующая изменение поверхности диафрагмы, вызванное приложенным линейным давлением.

[0011] Фиг.7 - схема, иллюстрирующая изменение профиля полости датчика давления, вызванное приложенным линейным давлением.

[0012] Фиг. 9 - схема, показывающая комбинированный результат изменения поверхности диафрагмы и изменения формы полости, вызванный приложенным линейным давлением.

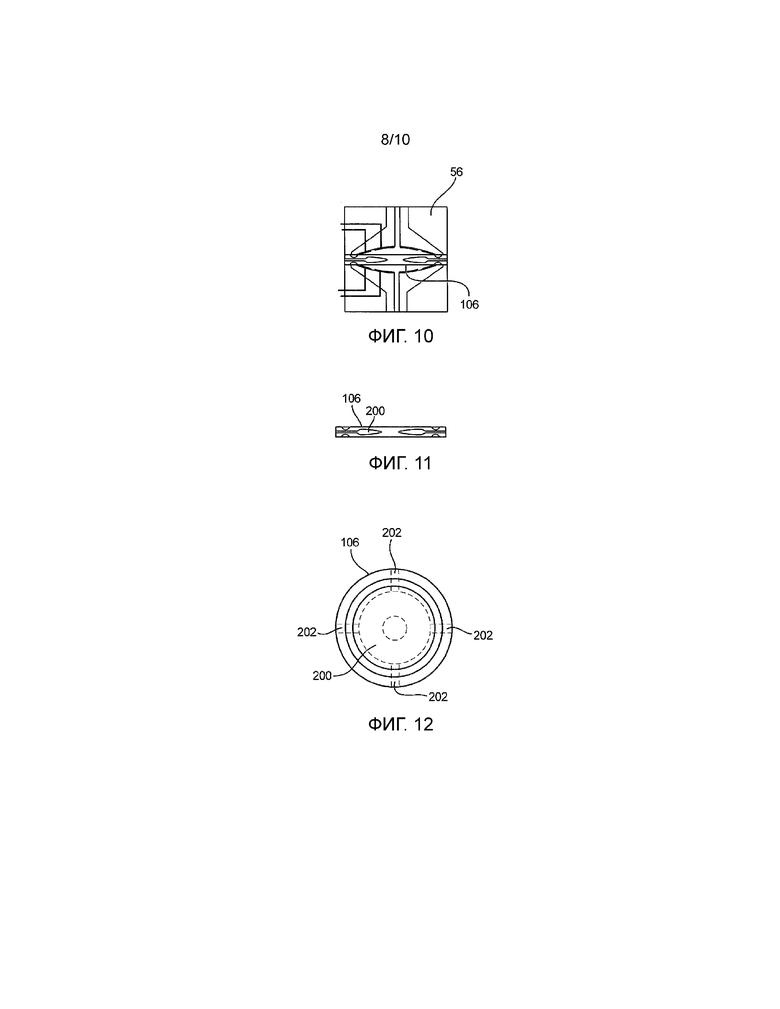

[0013] Фиг. 10 - вид сбоку в поперечном сечении, иллюстрирующий датчик давления, включающий в себя диафрагму, имеющую внутреннюю полость.

[0014] Фиг. 11 - увеличенный вид в поперечном сечении диафрагмы, изображенной на фиг. 10.

[0015] Фиг. 12 - вид сверху диафрагмы, изображенной на фиг. 10.

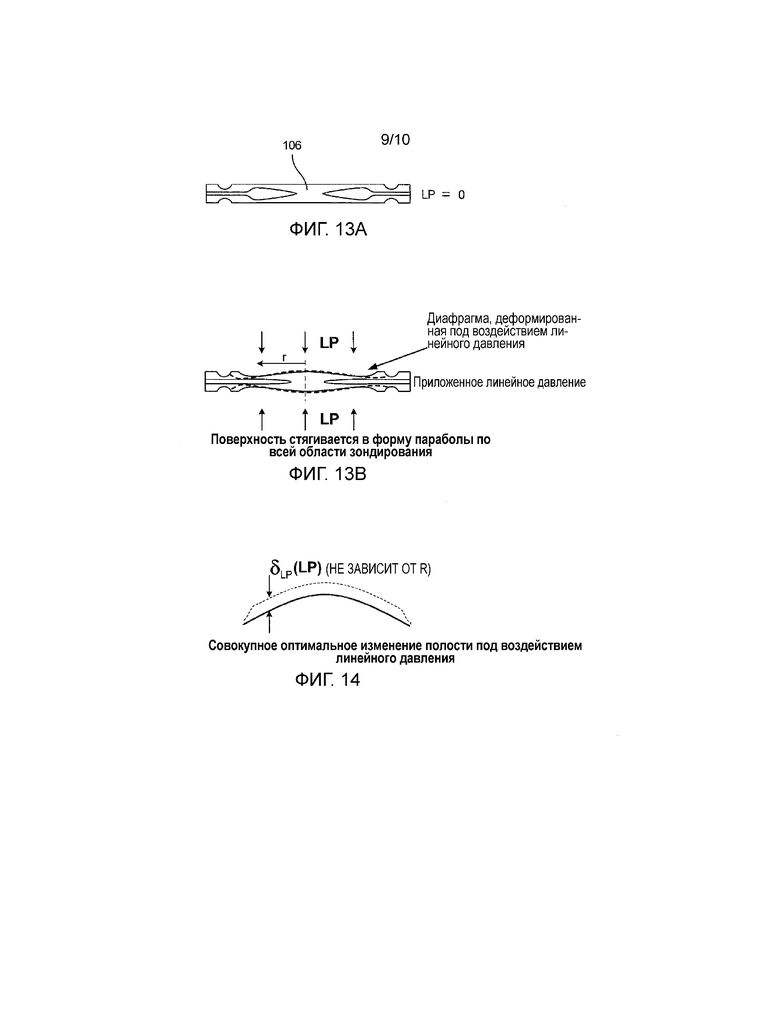

[0016] Фиг. 13А и 13В иллюстрируют приложение линейного давления и его воздействие на форму диафрагмы.

[0017] Фиг. 14 - схема, иллюстрирующая комбинированный результат изменения формы полости, вызванный линейным давлением.

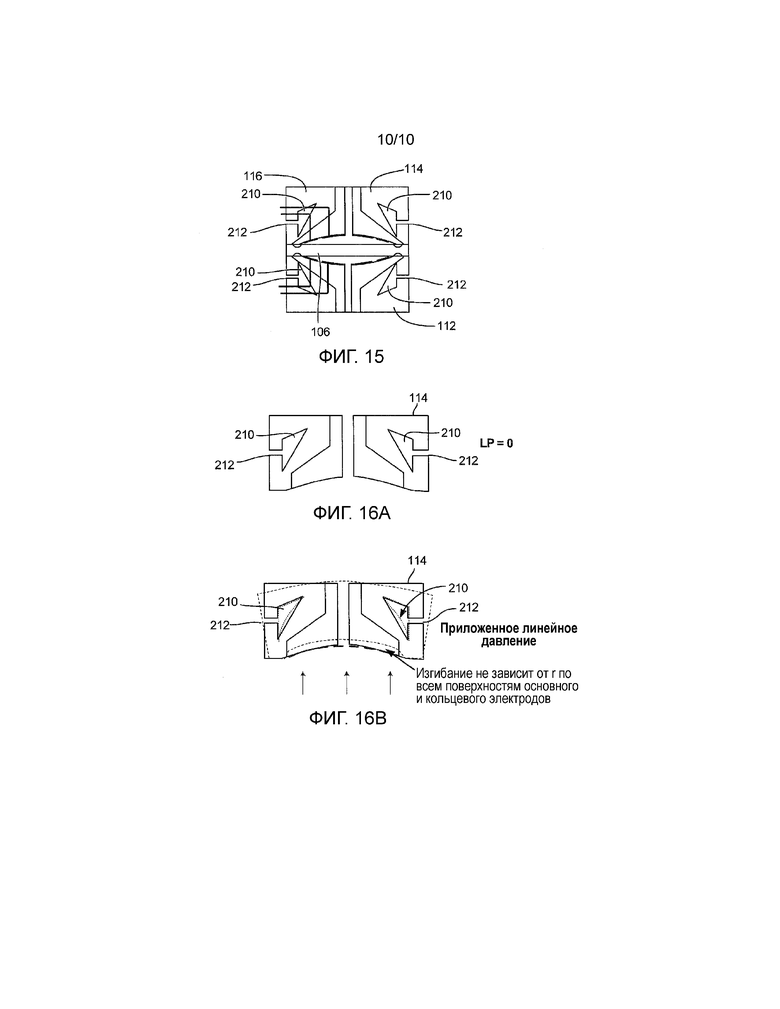

[0018] Фиг. 15 - вид сбоку в поперечном сечении другого варианта осуществления датчика давления, включающего в себя полости внутри корпуса датчика.

[0019] Фиг. 16А и 16В - виды в поперечном сечении полуячейки датчика давления, иллюстрирующие воздействие приложенного линейного давления на форму полуячейки датчика.

ПОДРОБНОЕ ОПИСАНИЕ ИЛЛЮСТРАТИВНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0020] Как обсуждается в разделе УРОВЕНЬ ТЕХНИКИ, одной технологией для измерения дифференциального давления является измерение отклонения диафрагмы. Диафрагма содержится в корпусе датчика давления. Однако абсолютное или относительное давление (называемое в настоящем описании "линейным давлением"), приложенное к корпусу датчика, может вызвать деформацию корпуса датчика и привести к неточностям в измеренном дифференциальном давлении. Настоящее изобретение предлагает конфигурацию датчика, который компенсирует эти изменения в форме корпуса датчика, чтобы таким образом уменьшить такие неточности, вызванные линейным давлением.

[0021] Фиг. 1 показывает в целом эксплуатационную среду системы 32 измерения параметров процесса. Фиг. 1 показывает технологический трубопровод 30, содержащий текучую среду под давлением, соединенную с системой 32 измерения параметров процесса для измерения рабочего давления. Система 32 измерения параметров процесса включает в себя импульсную обвязку 34, соединенную с трубопроводом 30. Импульсная обвязка 34 соединяется с передатчиком 36 рабочего давления. Первичный измерительный преобразователь 33, такой как: измерительная диафрагма, трубка Вентури, расходомерное сопло и так далее, контактирует с технологической текучей средой на месте в технологическом трубопроводе 30, между трубами импульсной обвязки 34. Первичный измерительный преобразователь 33 вызывает изменение давления в текучей среде, когда она проходит мимо первичного измерительного преобразователя 33.

[0022] Передатчик 36 представляет собой устройство для измерения параметров процесса, который принимает рабочее давление через импульсную обвязку 34. Передатчик 36 воспринимает перепад рабочего давления и преобразует его в унифицированный сигнал передачи, который является функцией рабочего давления.

[0023] Контур 38 управления процессом обеспечивает как сигнал мощности к преобразователю 36 из диспетчерской 40, так и двунаправленную связь, и может быть построен в соответствии с количеством протоколов связи процесса. В показанном примере контур 38 технологического процесса является двухжильным контуром. Двухжильный контур используется для передачи полной мощности и сообщений к передатчику 36 и от него во время нормальной работы с сигналом 4-20 мА. Для связи с передатчиком 36 через сетевой интерфейс 44 используется компьютер 42 или другая система обработки информации. Удаленный источник напряжения 46 обеспечивает питанием передатчик 36. В дополнение к конфигурации контура, рассмотренной выше, контур 38 управления процессом также может содержать любой подходящий контур управления процессом. Примеры включают в себя коммуникационный протокол HART®, в котором цифровая информация модулируется в ток 4-20 мА, коммуникационные протоколы Foundation Fieldbus или Profibus и т.д. Контур 18 управления технологическим процессом может быть также реализован с использованием технологий беспроводной связи. Одним из примеров технологии беспроводной связи является протокол связи WirelessHART® в соответствии с IES 62591. Также могут быть использованы другие технологии, в том числе и те, что реализованы с использованием Ethernet или оптического волокна.

[0024] Фиг.2 представляет собой упрощенную блок-схему передатчика 36 давления. Передатчик 36 давления включает в себя модуль 52 датчика и электронную печатную плату 72, соединенные вместе через шину данных 66. Электронника 60 модуля датчика связывается с датчиком 56 давления, который принимает приложенное дифференциальное давление 54. Информационное соединение 58 связывает датчик 56 с аналого-цифровым преобразователем 62. Опциональный датчик 63 температуры также показывается вместе с памятью 64 модуля датчика. Электронная печатная плата 72 включает в себя микрокомпьютерную систему 74, память 76 электронного модуля, цифро-аналоговое преобразование 78 сигнала и блок 80 цифровой связи. В соответствии с технологиями, изложенными в патенте США № 6,295,875 Frick и др., передатчик 36 давления измеряет дифференциальное давление. Однако настоящее изобретение не ограничивается такой конфигурацией.

[0025] Фиг. 3 представляет собой упрощенный вид в поперечном сечении одного варианта осуществления модуля 52 датчика, показывающий датчик 56 давления. Датчик 52 давления соединяется с технологической текучей средой через изолирующие диафрагмы 90, которые изолируют технологическую текучую среду от полостей 92. Полости 92 присоединяются к модулю 56 датчика давления через импульсную обвязку 94. По существу несжимаемая заполняющая текучая среда заполняет полости 92 и импульсную обвязку 94. Когда давление от технологической текучей среды прикладывается к диафрагмам 90, оно передается на датчик 56 давления.

[0026] Датчик 56 давления образуется из двух половинок 114 и 116 датчика давления и заполнен предпочтительно хрупким, по существу несжимаемаемым и электрически изолирующим материалом 105. Диафрагма 106 подвешивается внутри полости 132, 134, образованной внутри датчика 56. Наружная стенка полости 132, 134 служит носителем электродов 146, 144, 148 и 150. Они могут, как правило, относиться как к первичным или основным электродам 144 и 148, так и к вторичным электродам 146 и 150. Эти электроды образуют конденсаторы по отношению к подвижной диафрагме 106. Конденсаторы, опять же, могут быть отнесены как к первичным или главным, так и к вторичным или кольцевым конденсаторам.

[0027] Как показано на фиг. 3, различные электроды в датчике 56 соединяются с аналого-цифровым преобразователем 62 через электрическое соединение 103, 104, 108 и 110. Кроме того, способная отклоняться диафрагма 106 присоединяется к аналого-цифровому преобразователю 62 через соединение 109. Как указано в патенте США № 6,295,875, дифференциальное давление, приложенное к датчику 56, может быть измерено с использованием электродов 144-150. Используемый в настоящем описании термин "корпус датчика" образуется половинками 114, 116 датчика. "Полость датчика" образуется областями 132 и 134. Термин "профиль полости" относится к форме полости 132 или 134. В конкретной конфигурации, показанной на фиг. 3, электроды 144, 146, 148 и 150 располагаются на профиле полости. Термин "профиль диафрагмы" относится к форме диафрагмы 106. Термин "зазор" относится к расстоянию между точкой на профиле диафрагмы и точкой на профиле полости. Обратите внимание, что величина этого зазора изменяется в радиальном направлении вследствие кривизны профиля полости, любого отклонения диафрагмы 106, а также любой деформации в форме профиля полости из-за деформации корпуса 114, 116 датчика.

[0028] В датчиках давления на основе емкости неточность рабочего диапазона, вызванная линейным давлением, происходит потому, что полость расширяется, когда прикладывается линейное давление. Это увеличение размера полости уменьшает оптимальный рабочий диапазон датчика, создавая неточность, вызванную линейным давлением. Как следствие, датчики на основе емкости, в частности те, которые включают диафрагмы с краем, свободным от воздействия, страдают от нескомпенсированных воздействий линейного давления на рабочий диапазон.

[0029] Для того чтобы понять, как неточности рабочего диапазона, вызванные линейным давлением могут быть скорректированы в емкостных датчиках с диафрагмами, имеющими незакрепленный край, последующее обсуждение дает краткий обзор того, как датчик (включающий в себя кольцевой электрод), показанный на фиг. 3, функционирует при различных ситуациях, связанных с давлением. Рассмотрим передаточную функцию, обозначаемую Tf, имеющую выходное значение, пропорциональное приложенному дифференциальному давлению (DP), которое зависит от разности между изменением зазора в центре полости (δXmain), где находится главный электрод, и изменением зазора на внешнем радиусе (δXring), где находится кольцевой электрод. Фигуры 4А и 4B иллюстрируют то, как меняются основные и кольцевые зазоры под воздействием приложенного DP. Обратите внимание, что относительные изменения в кольцевых и главных зазорах будут сопоставимы, т.е. равны, всякий раз, когда кривизна полости ячейки следует той же форме, что и кривизна диафрагмы под воздействием дифференциального давления. Их абсолютные значения, однако, различаются, как бы ни производились измерения DP.

[0030] Более подробно рассмотрим фиг. 4A, которая показывает диафрагму без приложенного давления. Так как кольцевое и основное отклонения равны нулю, то передаточная функция также будет равна нулю. Далее рассмотрим случай, показанный на фиг. 4В, где к диафрагме прикладывается дифференциальное давление. Здесь диафрагма отклоняется по параболической форме. Так как абсолютные отклонения в основной и кольцевой позициях различаются, то выходное значение передаточной функции будет отлично от нуля, с величиной, пропорциональной приложенному DP.

[0031] Теперь рассмотрим случай, показанный на фиг. 4C, где диафрагма имеет плоское смещение во всех областях емкостного зондирования таким образом, что измеренные смещения зазора в центральном и кольцевом местах одинаковы. Следовательно, для передаточной функции, описанной выше, выходное значение не изменится. Другими словами, передаточная функция Тf является инвариантной всякий раз, когда смещения зазора одинаковы по основным и кольцевым электродам. Этот тип отклонения будет до настоящего момента называться "плоскопараллельным" смещением.

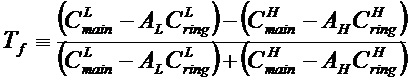

[0032] Может быть показано, что следующая передаточная функция, определяемая уравнением 1, обладает требуемыми свойствами описанной выше передаточной функции Tf, то есть она реагирует на дифференциальное давление, но является инвариантной для равных кольцевого и основного смещений зазора. В терминах значений емкости она определяется по формуле:

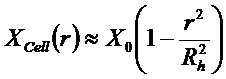

В уравнении 1 L и Н относятся к частям низкого и высокого давления соответственно, а А - коэффициент передачи, выбранный чтобы удовлетворять требуемому свойству инвариантности, описанному выше. То есть его величина выбирается таким образом, чтобы изменение основной активной емкости было равно изменению кольцевой емкости, умноженной на фиксированный коэффициент передачи А, всякий раз, когда изменения зазора на местах основного и кольцевого электрода имеют одинаковую величину. Для конструкций датчика на основе емкости проблема заключается в увеличении глубины полости, когда линейное давление возрастает, которое приводит к уменьшению рабочего диапазона. Этот эффект становится проблематичным, особенно при высоких линейных давлениях. Математически глубина полости в зависимости от радиуса (r) подчиняется параболическому закону:

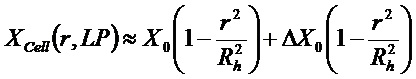

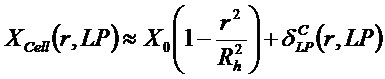

где Rh является внешним радиусом полости (точка изгиба), а Х0 является глубиной полости в центре. В центре (радиус=0) мы будем обозначать изменение полости, вызванное LP с помощью ΔXo. Итоговая глубина полости в зависимости от радиуса и LP может тогда быть описана с помощью:

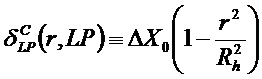

Далее мы обозначим изменение в зазоре с радиусом и LP с помощью δcLP, которое определяется по формуле:

так что уравнение 3 может быть переписано следующим образом:

Для спроектированного должным образом корпуса ячейки датчика изменение полости, обозначенное δcLP, будет также изменяться примерно наподобие параболы и оно зависит как от r, так и от LP. Поскольку радиальная зависимость δcLP является параболической, изменение полости, индуцированное линейным давлением, будет выглядеть подобно изменению DP. Следовательно, передаточная функция не может отличить это изменение LP от реального изменения DP и, следовательно, воздействие LP приведет к неточности в выходных значениях.

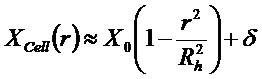

[0033] Теперь сравните это с изменением полости, вызванным "плоскопараллельным" смещением δ, а именно:

Обратите внимание, что δ не зависит от r. Таким образом, можно вычесть новый член из уравнения 5, чтобы отменить радиальную зависимость в δcLP, создавая итоговый член смещения независимый от r; тем не менее, он все еще может меняться от LP.

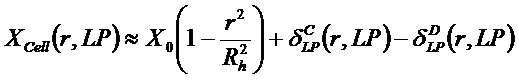

Обозначим эту требуемую функцию с помощью δcLP, так что уравнение 5 становится таким:

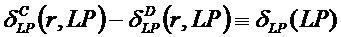

Следовательно, тождество, которое мы ищем, находится из формулы:

где δLP зависит только от LP и не зависит от радиуса r.

В результате подстановки:

Так что δLP становится просто:

что удовлетворяет желаемому требованию (т.е. не зависит от r).

[0034] Графически δDLP изменяется с радиусом R, как показано на фиг. 6. Совокупный результат вычитания δDLP из δCLP производит оптимальное изменение в зазоре, которое является независимым от радиуса, изменяясь только под воздействием LP. Это иллюстрируется на фиг. 7, 8 и 9. Обратите внимание, как совокупные изменения в полости ячейки и диафрагмы дают итоговое фиксированное смещение в полости, которое не изменяется от радиуса. Это означает, что изменение емкости, которое зависит только от величины зазора, будет одинаковым для любого местоположения внутри полости, и, в частности, в местах основного или кольцевого электродов. Следовательно, модифицированный датчик будет изменяться под воздействием LP таким образом, что выглядит для передаточной функции подобно плоскопараллельному смещению и, следовательно, не будет изменяться. Таким образом, это дает датчик, который является инвариантным к воздействиям LP.

[0035] Желательные изменения в профиле зазора, рассмотренные выше, могут быть достигнуты с помощью любой желаемой конфигурации. В конкретных примерах вариантов осуществления изменения достигаются путем модификации диафрагмы, корпуса датчика, или как диафрагмы, так и корпуса датчика. Фиг. 10 представляет собой увеличенный вид в поперечном сечении корпуса датчика 56, включающего в себя диафрагму 106 в соответствии с одним примерным вариантом осуществления настоящего изобретения. Фиг. 11 представляет собой вид в поперечном сечении диафрагмы 106, а фиг. 12 представляет собой вид сверху диафрагмы 106. Диафрагма 106 включает в себя полость 200 деформации диафрагмы, показанную на фиг. 11. Как показано на фиг. 12, множество вентиляционных отверстий 202 обеспечивают вентиляцию в полость 200 деформации диафрагмы, находящейся в диафрагме 106. Как правило, эти вентиляционные отверстия 202 продуваются при атмосферном давлении, однако настоящее изобретение не ограничивается такой конфигурацией. В этой конфигурации диафрагма 106 выполняется с возможностью изменения формы параболическим образом, когда прикладывается линейное давление. В частности, фиг. 13A представляет собой вид в поперечном сечении диафрагмы 106 без приложенного линейного давления. Однако, как показано на фиг. 13В, когда линейное давление прикладывается, обратите внимание, как отклонение следует желаемой параболической форме по всем областям зондирования (т.е. основному и кольцевому), как требуется для δDLP, как показано пунктирной линией. Когда эта диафрагма комбинируется с полуячейкой, совокупное изменение глубины полости будет независимым от радиуса и будет зависеть только от линейного давления в пределах местоположения кольцевого и основного зондирования. Это иллюстрируется на фиг. 14. Таким образом, эта модифицированная диафрагма 106 дает изменения зазора в местах кольцевого и основного электрода, которые равны. Следовательно, если используется передаточная функция, рассмотренная выше, выходное значение становится независимым от линейного давления.

[0036] Фиг. 15 показывает еще один примерный вариант осуществления настоящего изобретения. На фиг. 15 корпус 114, 116 датчика 56 включает в себя полость 210 деформации корпуса датчика, образованную в нем. Эти полости соединяются с внешним давлением через вентиляционные отверстия 212. Это давление может, например, быть атмосферным, однако настоящее изобретение не ограничивается этой конфигурацией. На фиг. 15 диафрагма 106 иллюстрируется как стандартная диафрагма с незакрепленным краем.

[0037] Фиг. 16A показывает ячейку 114 половины датчика 56, когда линейное давление не прикладывается. Как показано на фиг. 16В, когда линейное давление прикладывается, полость 210 для деформации корпуса датчика деформируется таким образом, что изменение зазора под воздействием линейного давления является независимым от радиуса.

[0038] Вышеуказанные конфигурации позволяют значительно уменьшить неточности рабочего диапазона при измерениях дифференциального давления, возникающие из-за приложенного линейного давления. Например, при линейном давлении 100 фунтов на квадратный дюйм улучшенная точность может легко превысить коэффициент 10.

[0039] Изготовление корпуса 114, 116 датчика и/или диафрагмы 106 может быть в соответствии с любой желаемой технологией. Одна конкретная технология изготовления включает в себя использование технологии 3D печати, включающей в себя печать из металла или изоляционных материалов. Технологии 3D печати позволяют изготавливать полости внутри металлических или изоляционных конструкций по желанию.

Хотя настоящее изобретение было описано со ссылкой на предпочтительные варианты осуществления, специалистам в данной области техники будет понятно, что изменения могут быть сделаны в форме и деталях без отступления от сущности и объема настоящего изобретения. Хотя конкретные конфигурации полости иллюстрируются на диафрагме и корпусе датчика, могут быть также использованы и другие конфигурации. Полости могут включать в себя материал, который деформируется или иным образом изменяет формы, или они могут включать в себя газ или воздух. Может быть использовано любое количество полостей или конфигураций полости. Конфигурации полости могут быть использованы только в корпусе датчика, только в диафрагме, или как в корпусе датчика, так и в диафрагме. Хотя полости обсуждаются выше, изобретение включает в себя корпус датчика и/или диафрагмы, в которых жесткость корпуса датчика/диафрагмы изменяется по отношению к радиусу таким образом, чтобы достичь профиля зазора, который является относительно независимым от приложенного линейного давления. Используемый в данном описании термин "полость" включает в себя такую конфигурацию. В различных аспектах настоящее изобретение предлагает диафрагму, имеющую профиль поверхности, который изменяется в радиальном направлении, а в одном конкретном варианте осуществления - радиально в параболической форме. В одной конфигурации внутренняя полость для деформации диафрагмы и/или датчика, как правило, увеличивается в радиальном направлении. Диафрагма может быть изготовлена из металла, керамики, сочетания или другого материала. Одна конкретная технология изготовления включает в себя использование технологии 3D печати. В другом аспекте настоящее изобретение предлагает корпус датчика, имеющий полость, образованную в нем. Профиль полости корпуса датчика изменяется в радиальном направлении, а в одном конкретном варианте осуществления - в параболической форме. В одной конфигурации размер полости для деформации увеличивается в радиальном направлении. Корпус датчика может быть выполнен из металла, диэлектрика, их сочетания, или из других материалов. В конкретной конфигурации корпус датчика изготавливается с использованием технологии 3D-печати.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК ДИФФЕРЕНЦИАЛЬНОГО ДАВЛЕНИЯ С ИЗМЕРЕНИЕМ ДАВЛЕНИЯ В ЛИНИИ | 2011 |

|

RU2538363C2 |

| ЧАСТОТНО-РЕЗОНАНСНЫЙ ДАТЧИК ДАВЛЕНИЯ | 2011 |

|

RU2554322C2 |

| ОБНАРУЖЕНИЕ ПОВРЕЖДЕНИЯ ДАТЧИКА ДАВЛЕНИЯ | 2007 |

|

RU2407997C2 |

| ИЗМЕРЕНИЕ ДАВЛЕНИЯ В ТРУБОПРОВОДЕ С ИСПОЛЬЗОВАНИЕМ ДАТЧИКА ДИФФЕРЕНЦИАЛЬНОГО ДАВЛЕНИЯ | 2006 |

|

RU2416786C2 |

| ДАТЧИК ДАВЛЕНИЯ С ИСПОЛЬЗОВАНИЕМ СЖИМАЕМОГО КОРПУСА ДАТЧИКА | 2006 |

|

RU2400719C2 |

| ПЕРЕДАТЧИК ДАВЛЕНИЯ С ЗАЩИТОЙ ОТ ИЗБЫТОЧНОГО ДАВЛЕНИЯ | 2015 |

|

RU2693732C1 |

| ПЕРЕДАТЧИК ДИФФЕРЕНЦИАЛЬНОГО ДАВЛЕНИЯ С КОМПЛЕМЕНТАРНЫМИ СДВОЕННЫМИ ДАТЧИКАМИ АБСОЛЮТНОГО ДАВЛЕНИЯ | 2011 |

|

RU2531849C1 |

| НЕИНТРУЗИВНАЯ СИСТЕМА ИЗМЕРЕНИЯ ДАВЛЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ТЕКУЧЕЙ СРЕДЫ | 2019 |

|

RU2769409C1 |

| ЗАПОЛНЕННЫЙ ТЕКУЧЕЙ СУБСТАНЦИЕЙ УДЛИНЕННЫЙ ДАТЧИК ДАВЛЕНИЯ | 2017 |

|

RU2696353C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ С ИСПОЛЬЗОВАНИЕМ НАПОЛНИТЕЛЬНОЙ ТРУБЫ | 2009 |

|

RU2511629C2 |

Изобретение относится к датчикам давления, используемым для измерения давления технологической текучей среды. Датчик (56) дифференциального давления для измерения дифференциального давления технологической текучей среды включает в себя корпус (114, 116) датчика, имеющий полость датчика (132, 134), образованную в нем профилем полости. Диафрагма (106) в полости датчика отклоняется в ответ на приложенное дифференциальное давление. Диафрагма (106) имеет профиль диафрагмы. Зазор, образованный между профилем полости и профилем диафрагмы, изменяется в зависимости от дифференциального давления. По меньшей мере один из профилей полости или диафрагмы изменяется в зависимости от линейного давления, чтобы компенсировать изменения в зазоре, возникшие из-за деформации корпуса датчика, обусловленной линейным давлением, и тем самым уменьшить ошибки в измерениях дифференциального давления, вызванные линейным давлением. Технический результат – компенсация неточностей при измерении дифференциального давления, обусловленных линейным давлением. 2 н. и 19 з.п. ф-лы, 16 ил.

1. Датчик дифференциального давления для измерения дифференциального давления технологической текучей среды, содержащий:

корпус датчика, имеющий полость датчика, образованную в нем, имеющую профиль полости; и диафрагму в полости датчика, выполненную с возможностью отклоняться в ответ на приложенное дифференциальное давление, диафрагма имеет профиль диафрагмы, при этом зазор между профилем полости и профилем диафрагмы изменяется в зависимости от дифференциального давления;

при этом по меньшей мере один из профиля полости или профиля диафрагмы изменяется в зависимости от линейного давления, причем по меньшей мере один из профиля полости или профиля диафрагмы изменяется, чтобы компенсировать изменения в зазоре, вызванные деформацией корпуса датчика, вызванной линейным давлением, и тем самым уменьшить ошибки в измерениях дифференциального давления, вызванные линейным давлением.

2. Датчик дифференциального давления по п. 1, в котором корпус датчика включает в себя полость деформации корпуса датчика, которая деформируется в ответ на линейное давление.

3. Датчик дифференциального давления по п. 2, включающий в себя по меньшей мере одно вентиляционное отверстие, которое соединяется с полостью деформации корпуса датчика.

4. Датчик дифференциального давления по п. 2, в котором полость деформации корпуса датчика является кольцевой.

5. Датчик дифференциального давления по п. 2, включающий в себя вторую полость деформации корпуса датчика.

6. Датчик дифференциального давления по п. 1, в котором диафрагма включает в себя полость деформации диафрагмы, которая деформируется в ответ на линейное давление.

7. Датчик дифференциального давления по п. 6, в котором полость деформации диафрагмы является кольцевой.

8. Датчик дифференциального давления по п. 6, включающий в себя по меньшей мере одно вентиляционное отверстие, которое соединяется с полостью деформации диафрагмы.

9. Датчик дифференциального давления по п. 1, включающий в себя по меньшей мере один электрод конденсатора, расположенный на профиле полости.

10. Датчик дифференциального давления по п. 9, включающий в себя измерение дифференциального давления на основе емкости, образованной по меньшей мере между одним электродом конденсатора и диафрагмой.

11. Датчик дифференциального давления по п. 1, включающий в себя по меньшей мере два плоских электрода кольцевого конденсатора, расположенных на профиле корпуса датчика.

12. Датчик дифференциального давления по п. 2, в котором полость деформации корпуса датчика имеет больший размер в радиальном направлении.

13. Датчик дифференциального давления по п. 6, в котором полость диафрагмы имеет больший размер в радиальном направлении.

14. Датчик дифференциального давления по п. 1, в котором диафрагма изготовляется из металла.

15. Датчик дифференциального давления по п. 1, в котором диафрагма изготавливается из керамики.

16. Датчик дифференциального давления по п. 1, в котором корпус датчика изготавливается из металла.

17. Датчик дифференциального давления по п. 1, в котором корпус датчика изготавливается из диэлектрика.

18. Датчик дифференциального давления по п.1, в котором корпус датчика изготавливается из металла и диэлектрика.

19. Способ измерения дифференциального давления технологической текучей среды, содержащий этапы, на которых:

прикладывают первое и второе рабочее давление на корпус датчика, при этом корпус датчика имеет полость датчика, образованную в нем профилем полости;

размещают диафрагму в полости датчика корпуса датчика, выполненной с возможностью отклоняться в ответ на разность давлений между первым приложенным давлением и вторым приложенным давлением, причем диафрагма имеет профиль диафрагмы, который образует зазор между профилем полости и профилем диафрагмы, и причем отклонения диафрагмы понуждает зазор изменяться в зависимости от разности давлений;

компенсируют погрешности измерения дифференциального давления, возникающие из-за линейного давления, приложенного к корпусу датчика, путем изменения по меньшей мере одного из профиля полости и профиля диафрагмы в зависимости от линейного давления; и тем самым уменьшают ошибки в измерениях дифференциального давления, вызванные линейным давлением, а также

измеряют дифференциальное давление на основании отклонения диафрагмы внутри корпуса датчика.

20. Способ по п. 19, включающий в себя образование полости деформации корпуса датчика в корпусе датчика.

21. Способ по п. 19, включающий в себя образование полости деформации диафрагмы в диафрагме.

| WO 8201250 A1, 15.04.1982 | |||

| WO 2006130425 A1, 07.12.2006 | |||

| US 20060162461 A1, 27.07.2006 | |||

| Двухходовой переключатель потока транспортируемого груза | 1980 |

|

SU1054245A1 |

| WO 2013066424 A1, 10.05.2013. | |||

Авторы

Даты

2017-12-04—Публикация

2015-01-22—Подача