Настоящее изобретение касается способа аммоксимирования, использующего окислительно-восстановительный катализатор, содержащий алюмофосфат, обычно называемый "AlPO" система.

Соединения AlPO хорошо известны и известно их применение в качестве молекулярных сит и в качестве катализаторов различных процессов, например, как описано в US4567029. Они являются нанопористыми твердыми веществами с каналами, проницающими весь материал, придающими данному материалу весьма значительную площадь поверхности, которые могут использоваться для катализа. Базовая структура содержит атомы алюминия, фосфора и кислорода, где некоторые из атомов алюминия замещены одним или несколькими другими атомами, чтобы обеспечить требуемую каталитическую активность.

J.M. Thomas & R. Raja, [Design of a "green" one-step catalytic production of ε-caprolactam (precursor of nylon-6), Proceedings Natl. Acad. USA, 102, 13732-13736 (2005)]; R. Raja, G. Sankar & J.M. Thomas, [Bifunctional molecular sieve catalysts for the bening ammoximation of cyclohexanone: One-step, solvent-free production of oxime and ε-caprolactam with a mixture of air and ammonia, J. Am. Chem. Soc. 123, 8153-8154 (2001)] and Nature (October 2005, Vol. 437; page 1243) описывают способ приготовления определенных предшественников нейлона, в частности ε-капролактама, используя такие AlPO катализаторы, в частности AlPO катализаторы, имеющие, по меньшей мере, два активных центра, один из которых является окислительно-восстановительным центром, обычно основанным на атомах Со(III), Mn(III) или Fe(III), а другой является бренстедовским кислотным центром, обычно основанным на атомах Zn(II), Mg(II) или Со(II). В этих структурах оба металла замещают алюминий в структуре AlPO. Два типа центров хорошо разделены в трехмерной структуре AlPO и раздельно воздействуют на сырье. В результате, можно превращать циклогексаноновое сырье в ε-капролактам с эффективностью свыше 70%, приблизительно до 80%, в одну стадию, а не использовать многостадийную процедуру, применяемую в настоящее время - смотри Nature (op cit).

Однако для коммерческих целей 70% конверсия не подходит, и поэтому, хотя реакция, предложенная в вышеуказанной литературе, очень изящна и имеет значительный научный интерес, в настоящее время она имеет малое коммерческое значение.

Кроме того, существует запрос на получение соединений, которые могут выступать в качестве промежуточных соединений для других полезных продуктов. Эти промежуточные соединения включают оксимы, в частности циклогексанон-оксимы.

Как описано в международной патентной заявке № РСТ/GB2008/002286, настоящие изобретатели неожиданно обнаружили, что модификация катализатора, используемого в описанной выше реакции, способна к выполнению аммоксимирования с лучшим выходом. Получающийся оксим может затем эффективно превращаться с использованием хорошо известных реакций в желаемый ε-капролактам.

В частности, международная патентная заявка № РСТ/GB2008/002286 описывает способ окислительно-восстановительного аммоксимирования, в котором кетон или альдегид реагирует с аммиаком и кислородом в присутствии катализатора, где катализатором является окислительно-восстановительный катализатор на основе алюмофосфата, имеющий, по меньшей мере, два различных окислительно-восстановительных каталитических центра, содержащих атомы разных переходных металлов. Катализатор, описанный в международной патентной заявке № РСТ/GB2008/002286, имеет общую качественную формулу (I) или (II):

M1M2AlPO (I)

или

M1M2SalPO (II)

где М1 и М2 отличаются друг от друга, и каждый означает атом переходного металла, имеющий окислительно-восстановительную каталитическую способность; и

некоторые из атомов фосфора могут быть замещены другими эквивалентными атомами.

Хотя катализаторы, описанные в международной патентной заявке № РСТ/GB2008/002286, обеспечивают улучшенные каталитические свойства над известными катализаторами, например, при выполнении реакций аммоксимирования, настоящие изобретатели приготовили новые катализаторы, которые неожиданно показывают улучшенные каталитические свойства или сопоставимые каталитические свойства по сравнению с катализаторами, описанными в международной патентной заявке № РСТ/GB2008/002286. Описанные здесь катализаторы демонстрируют высокие величины селективности и конверсии (% мол.) по оксиму циклогексана, когда проводят аммоксимирование циклогексанона аммиаком, используя воздух в качестве окислителя.

Целью настоящего изобретения является обратиться, по меньшей мере, к некоторым проблемам и недостаткам предшествующего уровня техники и обеспечить эффективный и селективный способ аммоксимирования.

В первом аспекте настоящего изобретения обеспечивается способ окислительно-восстановительного аммоксимирования, в котором кетон или альдегид реагирует с аммиаком и кислородом в присутствии катализатора, где:

катализатором является окислительно-восстановительный катализатор на основе алюмофосфата, имеющий качественную общую формулу (I):

M1M2AlPO-5 (I)

где М1 означает, по меньшей мере, атом одного переходного металла, имеющего окислительно-восстановительную каталитическую способность;

М2 означает, по меньшей мере, один металл в степени окисления (IV);

М1 и М2 отличаются друг от друга; и некоторая часть атомов фосфора в структуре типа M1M2AlPO-5 замещена атомами М2.

Во втором аспекте настоящего изобретения предлагается окислительно-восстановительный катализатор на основе алюмофосфата, имеющий качественную общую формулу (I):

M1M2AlPO-5 (I)

где М1 означает, по меньшей мере, атом одного переходного металла, имеющего окислительно-восстановительную каталитическую способность;

М2 означает, по меньшей мере, один металл в степени окисления (IV);

М1 и М2 отличаются друг от друга; и некоторая часть атомов фосфора в структуре типа M1M2AlPO-5 замещена атомами М2.

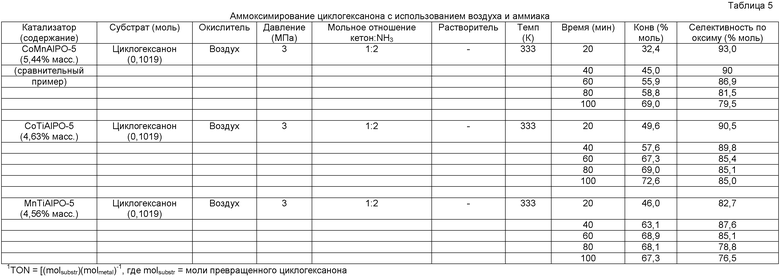

Термин "алюмофосфат, имеющий качественную общую формулу (I): M1M2AlPO-5 (I)", применяемый здесь, используется для описания биметаллически-замещенного алюмофосфатного молекулярноситового катализатора. Алюмофосфаты образованы из перемежающихся тетраэдров AlO4 5- и РО4 3-, связанных вместе посредством мостика из общего кислорода. Эти элементы объединяются вместе, образуя множество вторичных структурных элементов, которые соединяются вместе в разных положениях, образуя структуру AlPO-5. Окислительно-восстановительные и активные центры образуются путем замещения (изоморфного замещения) небольших количеств структурного алюминия и фосфора на ионы М1 и М2. Это в упрощенном виде изображено на фигуре 1. Путем выполнения только минимального изоморфного замещения (обычно приблизительно от 2% масс. до 18% масс. или приблизительно от 2 до 10% масс. ионов алюминия и приблизительно от 2% масс. до 18% масс. или приблизительно от 2 до 10% масс. ионов фосфора) возникают два типа активных центров, которые обычно хорошо разделены (и обычно изолированы), и обычно, по существу, равномерно распределены по структуре AlPO, образуя, таким образом, два сосуществующих одноцентровых гетерогенных катализатора. Металлсодержащие алюмофосфаты и способы их приготовления известны в данной области техники, подробности чего даны ниже. Терминология "M1M2AlPO" хорошо известна в данной области техники, смотри, например, R. Raja, G. Sankar & J.M. Thomas, [Bifunctional molecular sieve catalysts for the bening ammoximation of cyclohexanone: One-step, solvent-free production of oxime and ε-caprolactam with a mixture of air and ammonia, J. Am. Chem. Soc. 123, 8153-8154 (2001)].

Выражение "структура типа "M1M2AlPO-5"" применяется здесь для описания открытой структуры алюмофосфатных молекулярных сит. Такие структуры хорошо известны в данной области техники.

Выражение "где часть атомов фосфора в структуре типа M1M2AlPO-5 замещена атомами М2" применяется здесь для описания случая, когда часть атомов фосфора в формуле (I) замещена атомами М2, что приводит к изоморфному замещению в решетке AlPO. Например, некоторые атомы фосфора могут быть замещены атомами титана. Обычно от 2 до 18% масс., более предпочтительно от 2 до 10% масс. ионов фосфора будут замещены ионами М2.

Атом металла с окислительно-восстановительной способностью определяется здесь как атом, в котором существует изменение степени окисления атома металла во время каталитического процесса. Например, Со(III), Mn(III) и др. восстанавливаются до Со(II) и Mn(II) во время каталитического процесса. Без связи с какой-либо особой теорией, считается, что изменение степени окисления ведет к образованию свободных радикалов (этап инициации), что приводит к сопутствующему окислению кетона в оксим по свободно-радикальному маршруту в присутствии кислорода.

Каждый аспект, заданный здесь, может объединяться с любым другим аспектом или аспектами, если иное не указано явно. В частности, любой признак, указанный как предпочтительный или преимущественный, может быть объединен с любым другим признаком или признаками, являющимися предпочтительными или преимущественными.

Без желания быть связанным какой-либо особой теорией, считают, что внедрение центров М2 (предпочтительно Ti(IV)) в соединении с окислительно-восстановительным центром (М1) (в частности, Со(III) и Mn(III)) приводит к возникновению тетраэдрических активных центров М2 (предпочтительно Ti(IV)). Это показано с помощью исследований по УФ-видимому диффузному отражению. В противоположность этому, в монометаллических TiAlPO-5 катализаторах характерное уширение пика наблюдается при 230 нм. Считается, что это происходит из-за присутствия октаэдрических титановых частиц. Оказывается, что присутствие тетраэдрических окислительно-восстановительных активных центров М1 очень близко к тетраэдрическому М2 (предпочтительно Ti(IV)) имеет синергетическое влияние на каталитическую активность и селективность окислительно-восстановительных центров, приводя к улучшенному катализатору и улучшенному способу аммоксимирования.

М1 представляет собой атом переходного металла, имеющий окислительно-восстановительную каталитическую способность. Предпочтительно М1 выбирают из Co(III), Mn(III), Fe(III), Cr(VI), Cu(III), V(V), Ru(III) и их смесей. В одном варианте осуществления М1 выбирают из Co(III), Mn(III), Fe(III), Cr(VI), Cu(III), V(V), Ru(III). Более предпочтительно М1 выбирают из Co(III), Mn(III), Fe(III) и их смесей. Еще более предпочтительно М1 выбирают из Co(III), Mn(III) и их смесей.

М2 представляет собой, по меньшей мере, один металл в степени окисления (IV). Предпочтительно М2 выбирают из, по меньшей мере, Ge(IV), Sn(IV), переходного металла в степени окисления (IV) и их смесей. Например, М2 может быть, по меньшей мере, одним переходным металлом в степени окисления (IV), выбранным из Ti(IV), Re(IV), V(IV) и их смесей. Предпочтительно М2 выбирают из Ge(IV), Sn(IV), Ti(IV), Re(IV), V(IV) и их смесей. В одном варианте осуществления М2 выбирают из Ge(IV), Sn(IV), Ti(IV), Re(IV) и V(IV). В другом варианте осуществления М2 выбирают из Ge(IV), Sn(IV), Re(IV), V(IV) и их смесей. Более предпочтительно М2 выбирают из Ti(IV), V(IV) и их смесей. Еще более предпочтительно М2 представляет собой Ti(IV).

В одном варианте осуществления М2 представляет собой, по меньшей мере, один переходный металл в степени окисления (IV), иной, чем Ti(IV).

В другом варианте осуществления М1 выбирают из Co(III), Mn(III), Fe(III), Cr(VI), Cu(III), V(V), Ru(III) и их смесей, и М2 выбирают из, по меньшей мере, Ge(IV), Sn(IV), переходного металла в степени окисления (IV) и их смесей. Предпочтительно М1 выбирают из Co(III), Mn(III), Fe(III) и их смесей, и М2 выбирают из одного из Ge(IV), Sn(IV), Ti(IV), Re(IV), V(IV) и их смесей.

В другом варианте осуществления М1 выбирают из Co(III), Mn(III), Fe(III), Cr(VI), Cu(III), V(V), Ru(III) и их смесей, и М2 выбирают из, по меньшей мере, одного переходного металла в степени окисления (IV) и их смесей. Предпочтительно М1 выбирают из Co(III), Mn(III), Fe(III) и их смесей, и М2 выбирают из, по меньшей мере, одного из Ti(IV), Re(IV), V(IV) и их смесей.

В дополнительном варианте осуществления М1 выбирают из Co(III), Mn(III), Fe(III), Cr(VI), Cu(III), V(V), Ru(III) и их смесей, и М2 выбирают из Ge(IV), Sn(IV) и их смесей. Предпочтительно М1 выбирают из Co(III), Mn(III), Fe(III) и их смесей, и М2 выбирают из Ge(IV), Sn(IV) и их смесей.

В предпочтительном варианте осуществления катализатор выбирают из CoIIITiIVAlPO, MnIIITiIVAlPO, FeIIITiIVAlPO, CrVITiIVAlPO, CuIIITiIVAlPO, VVTiIVAlPO и RuIIITiIVAlPO. Более предпочтительно катализатор выбирают из CoIIITiIVAlPO и MnIIITiIVAlPO.

В одном варианте осуществления только один тип М1 и один тип М2 присутствуют в катализаторе. В другом варианте осуществления, по меньшей мере, два типа М1 и один тип М2 присутствуют в катализаторе. В другом варианте осуществления, по меньшей мере, один тип М1 и два типа М2 присутствуют в катализаторе. В еще одном варианте осуществления, по меньшей мере, два типа М1 и, по меньшей мере, два типа М2 присутствуют в катализаторе.

Конкретными предпочтительными примерами этих катализаторов являются CoIIITiIVAlPO-5 или MnIIITiIVAlPO-5. Они особенно используются в процессах аммоксимирования и, более конкретно, используются в аммоксимировании циклогексанона.

Катализатор настоящего изобретения может включать в себя кремний (IV). Предпочтительно Si(IV) замещает, по меньшей мере, часть атомов фосфора в структуре типа M1M2AlPO-5. Таким образом, в одном варианте осуществления настоящего изобретения окислительно-восстановительный катализатор на основе алюмофосфата имеет качественную общую формулу (II)

M1M2SiAlPO-5 (II)

где М1 означает, по меньшей мере, атом одного переходного металла, имеющего окислительно-восстановительную каталитическую способность;

М2 означает, по меньшей мере, один металл в степени окисления (IV);

М1 и М2 отличаются друг от друга; и некоторая часть атомов фосфора в структуре типа M1M2AlPO-5 замещена атомами М2.

Ссылки на М1 и М2, описанные здесь в отношении формулы (I), также относятся к М1 и М2 в формуле (II).

Металлсодержащие алюмофосфатные катализаторы и способы их приготовления известны в данной области техники. Катализаторы, содержащие один окислительно-восстановительный каталитический центр, описаны, например, в US-А-4567029, "Catalytically active centres in porous oxides: design and performance of highly selective new catalysts", J.M. Thomas and R. Raja, Chem. Comm., 2001, 675-787 и "Design of a "green" one-step catalytic production of ε-caprolactam (precursor of nylon-6)", J.M. Thomas and R. Raja, PNAS, Vol 102/39), 13732-13736. Катализаторы с двумя металлическими центрами могут быть приготовлены аналогичным образом. Катализаторы с тремя металлическими центрами также могут быть приготовлены аналогичным образом, смотри, например, Catal. Lett. 99, 2005, 231 by Zhou et al.

В общих чертах процедура является следующей: источник фосфора (обычно 85% Н3РО4) и требуемое количество дистиллированной деионизованной Н2О сначала смешивают, например, при осторожном перемешивании (400 об/мин), например, используя механическую мешалку в облицованном тефлоном автоклаве. К этой смеси добавляют источник алюминия (обычно Al(ОН)3), предпочтительно медленно. Источники двух окислительно-восстановительных металлов (М1 и М2) растворяют в воде и затем добавляют, предпочтительно медленно, к ранее приготовленной смеси Al-Н3РО4 (предпочтительно при перемешивании). Соответствующую (зависящую от желаемого типа структуры) матрицу (задающий структуру агент) затем вводят по каплям при сильном перемешивании (например, при 1700 об/мин), и гель выдерживают, например, в течение приблизительно 1-2 часов при 298 К. Данный гель затем нагревают, чтобы синтезировать желаемый тип структуры, например, его можно герметизировать в облицованном тефлоном автоклаве из нержавеющей стали и нагревать до желаемой температуры при автогенном давлении в течение требуемого количества времени. Твердый продукт изолируют, предпочтительно фильтрованием или центрифугированием (после кристаллизации), промывают большим количеством дистиллированной деионизованной воды и сушат под вакуумом (90-120°С). Приготовленный таким образом продукт прокаливают, например, при 550°С сначала в азоте в течение 4 часов и затем в сухом кислороде в течение 16 часов перед его применением в качестве катализатора.

Фазовая чистота, структурная целостность и кристалличность окончательного катализатора могут быть доказаны путем использования комбинации порошкового рентгеноструктурного анализа (РСА), спектроскопии рентгеновского поглощения (XAS) и электронной томографии высокого разрешения. Точная стехиометрия (с ошибкой около ± 3·10-3) может быть определена с помощью анализа с индукционно-связанной плазмой (ICP) (металл).

Настоящее изобретение будет теперь описано дополнительно, только в качестве примера, со ссылкой на следующие чертежи, где:

Фигура 1 представляет собой схематичное изображение центров замещения.

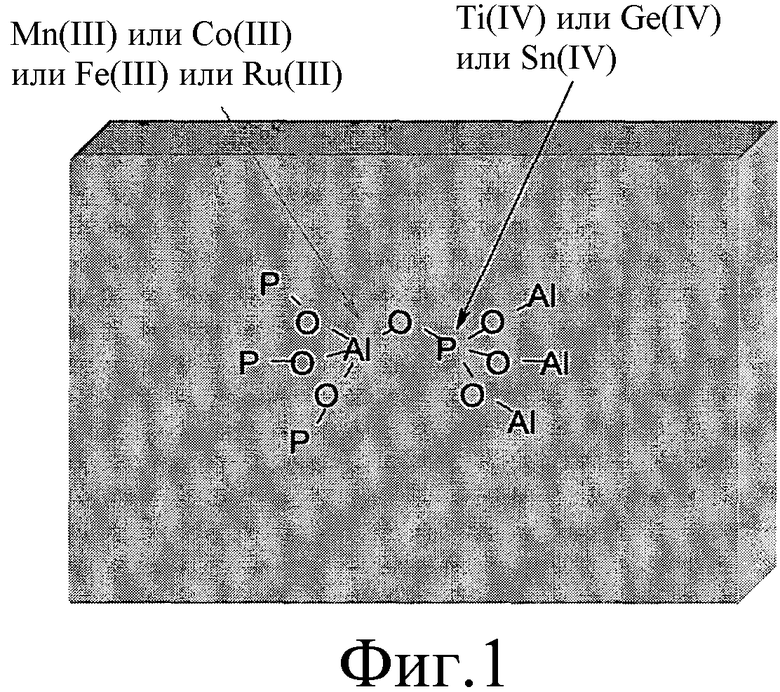

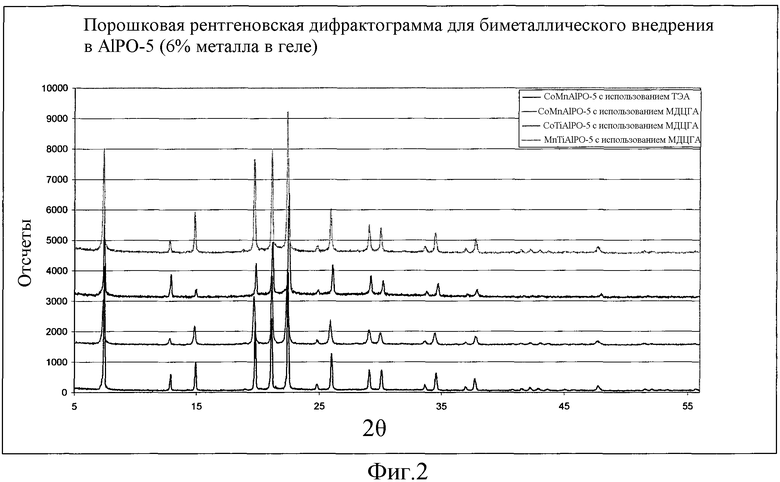

Фигуры 2 и 3 показывают рентгеновские дифрактограммы двух металлов, внедренных в AlPO-5.

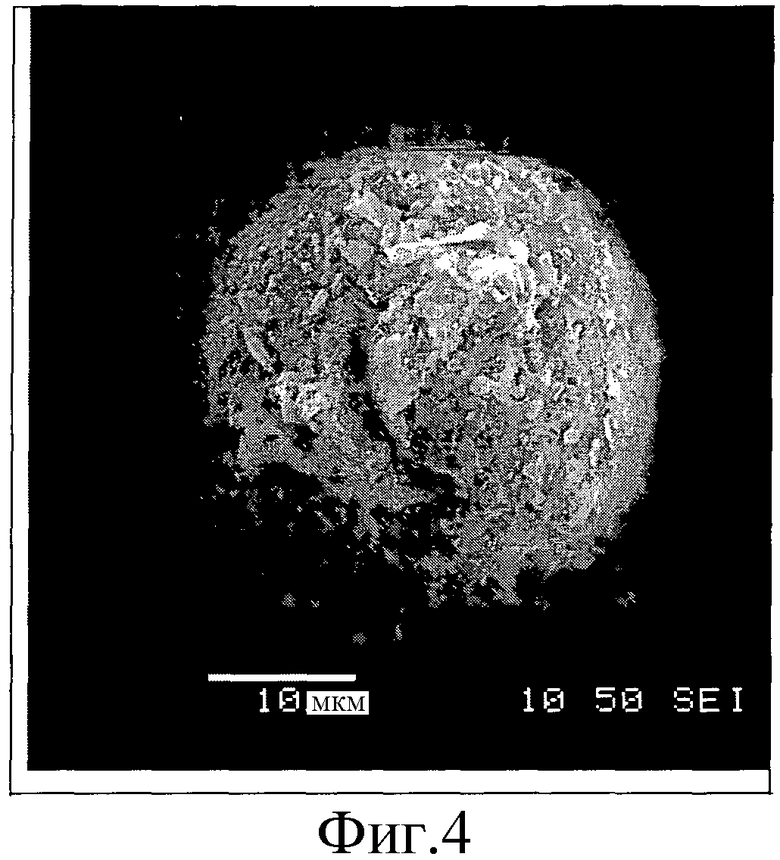

Фигура 4 показывает изображение сканирующей электронной микроскопии CoMnAlPO-5.

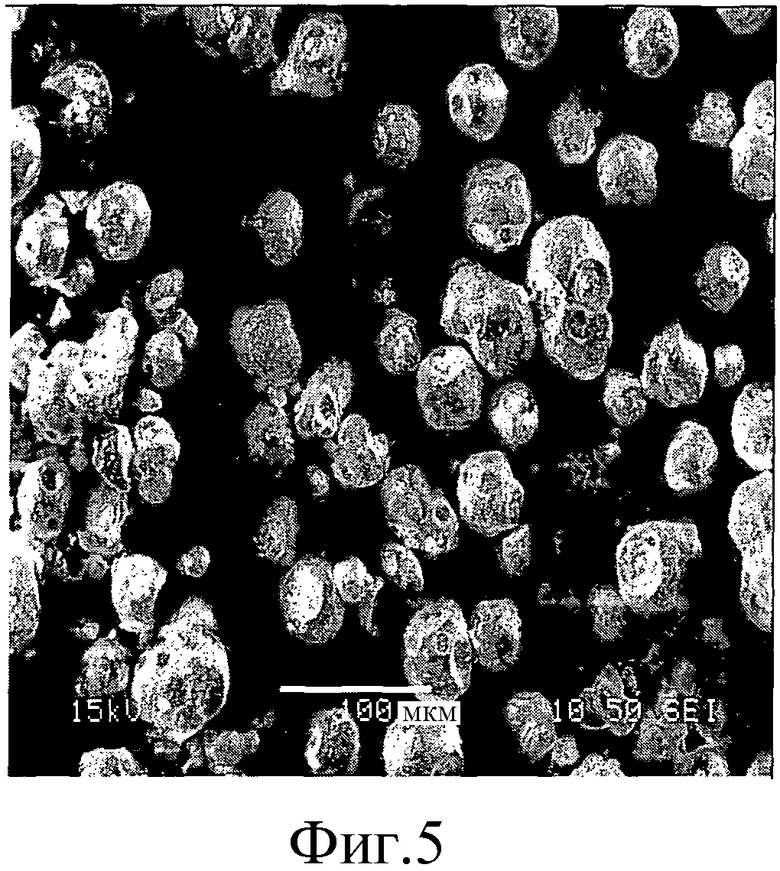

Фигура 5 показывает изображение сканирующей электронной микроскопии CoTiAlPO-5.

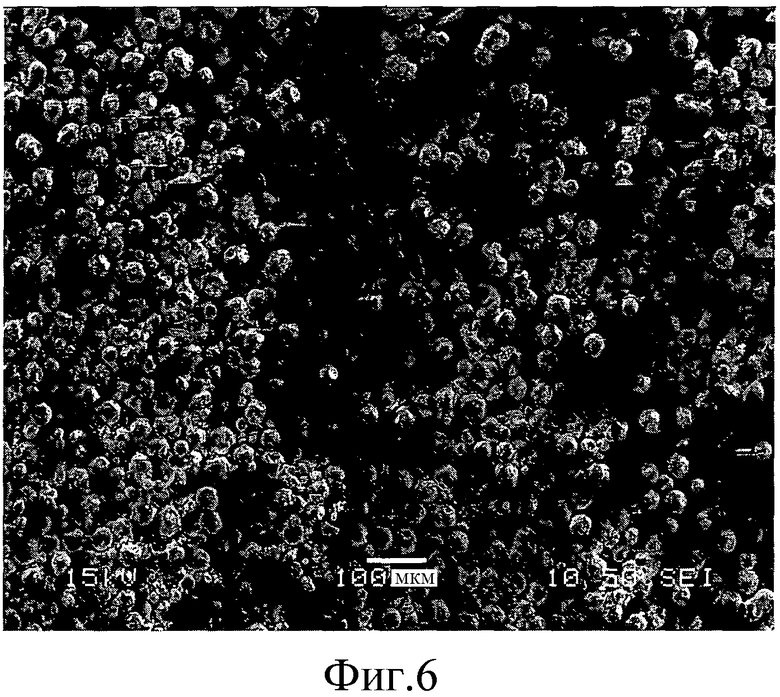

Фигура 6 показывает изображение сканирующей электронной микроскопии MnTiAlPO-5.

В способе настоящего изобретения кетон или альдегид реагирует с аммиаком и кислородом. Данный кетон или альдегид может быть любым кетоном или альдегидом, например, С3-С20 кетон или С2-С20 альдегид, и может быть линейным, разветвленным или циклическим. Предпочтительные кетоны являются циклическими кетонами, например, С5-С12 циклические кетоны, где С6 и С12 кетоны являются наиболее предпочтительными. Циклогексанон является особенно предпочтительным кетоном. Предпочтительные альдегиды содержат циклическое или ароматическое кольцо, особенно кольцо С6. Предпочтительным альдегидом является бензальдегид. Данный кетон или альдегид может быть незамещенным или замещенным, например, С1-С4 алкильной или алкенильной группой, -ОН или галогеном. Аммиак может быть в виде газа или растворенный в растворителе, таком как вода. Для коммерческих применений он предпочтительно будет в виде газа. В других применениях может быть предпочтительно, чтобы он был в виде водного гидроксида аммония. Никакой дополнительный растворитель, иной, чем вода, присутствующая в водном гидроксиде аммония, обычно не требуется, но может использоваться, если желательно. Если дополнительный растворитель используется, он предпочтительно является инертным. Кислород обеспечивают в виде газа, например, в виде О2 или воздуха.

Продукт реакции обычно представляет собой оксим, соответствующий исходному кетону или альдегиду. Таким образом, например, настоящее изобретение может использоваться для аммоксимирования циклогексанона в оксим циклогексанона, который является предшественником для ε-капролактама, причем сам ε-капролактам является важным предшественником для нейлона-6, для которого наличествует большой и растущий рынок, и поэтому данная реакция является особенно предпочтительной. Он также может использоваться для аммоксимирования бензальдегида в оксим бензальдегида. В этой реакции циклогексанон или бензальдегид реагирует с аммиаком (предпочтительно в газообразной форме для коммерческого применения, однако он может быть в виде водного гидроксида аммония) и кислородом (который может быть обеспечен в форме чистого кислорода или воздуха) в присутствии данного катализатора.

Данная реакция будет протекать в широком диапазоне температур и давлений, и точная температура и давление не являются критичными для настоящего изобретения. Однако авторы обычно предпочитают проводить реакцию при нагреве, например, при температуре в диапазоне от 40 до 200°С, предпочтительно от 50 до 150°С, более предпочтительно от 50 до 90°С. Предпочтительно используется давление, например, от 0,5 МПа [5 бар] до 10 МПа [100 бар], более предпочтительно от 1 до 5 МПа и наиболее предпочтительно от 3 [30 бар] до 3,5 МПа [35 бар].

Полученный оксим может превращаться в другие соединения, например, лактам. Подходящий способ с использованием перегруппировки Бекмана описан в PNAS 102 (39) 13732-13736.

Оксим может превращаться в ε-капролактам с помощью известных способов. Один такой известный способ описан в K Wessermel and H. J. Arpe, Industrial Organic Chemistry 1978, p255.

Способ настоящего изобретения обеспечивает получение оксима с неожиданно высокой величиной конверсии и хорошей селективностью. Данные в таблице 1 из J. Am. Chem. Soc. 2001, 123, 8153-4 показывают величину конверсии за 6 часов до 20%. В способе по настоящему изобретению достигается величина конверсии, по меньшей мере, 40%, предпочтительно, по меньшей мере, 50% или, по меньшей мере, 60%, как описано в следующих примерах.

В одном аспекте настоящего изобретения предлагается окислительно-восстановительный катализатор на основе алюмофосфата, имеющий качественную общую формулу (I):

M1M2AlPO-5 (I)

где М1 означает, по меньшей мере, атом одного переходного металла, имеющего окислительно-восстановительную каталитическую способность;

М2 означает, по меньшей мере, один металл в степени окисления (IV);

М1 и М2 отличаются друг от друга; и некоторая часть атомов фосфора в структуре типа M1M2AlPO-5 замещена атомами М2.

М1 представляет собой, по меньшей мере, один атом переходного металла, имеющий окислительно-восстановительную каталитическую способность. Предпочтительно М1 выбирают из Co(III), Mn(III), Fe(III), Cr(VI), Cu(III), V(V), Ru(III) и их смесей. В одном варианте осуществления М1 выбирают из одного из Co(III), Mn(III), Fe(III), Cr(VI), Cu(III), V(V) и Ru(III). Более предпочтительно М1 выбирают из Co(III), Mn(III), Fe(III) и их смесей. Еще более предпочтительно М1 выбирают из Co(III), Mn(III) и их смесей.

М2 представляет собой, по меньшей мере, один металл в степени окисления (IV). Предпочтительно М2 выбирают из, по меньшей мере, одного из Ge(IV), Sn(IV), переходного металла в степени окисления (IV) и их смесей. Например, М2 может быть, по меньшей мере, одним переходным металлом в степени окисления (IV), выбранным из Ti(IV), Re(IV), V(IV) и их смесей. Предпочтительно, М2 выбирают из Ge(IV), Sn(IV), Ti(IV), Re(IV), V(IV) и их смесей. В одном варианте осуществления М2 выбирают из Ge(IV), Sn(IV), Ti(IV), Re(IV) и V(IV). Можно выбирать М2 из Ge(IV), Sn(IV), Re(IV), V(IV) и их смесей. Более предпочтительно М2 выбирают из Ti(IV), V(IV) и их смесей. Еще более предпочтительно М2 представляет собой Ti(IV).

В предпочтительном варианте осуществления катализатор выбирают из CoIIITiIVAlPO, MnIIITiIVAlPO, FeIIITiIVAlPO, CrVITiIVAlPO, CuIIITiIVAlPO, VVTiIVAlPO и RuIIITiIVAlPO. Более предпочтительно катализатор выбирают из CoIIITiIVAlPO и MnIIITiIVAlPO.

Настоящее изобретение будет дополнительно проиллюстрировано со ссылкой на следующие, не ограничивающие примеры.

Структуры AlPO-5 синтезировали, используя N-метилдициклогексиламин (МДЦГА) в качестве задающего структуру агента (ЗСА). Желаемой решетки достигали, начиная при точной композиции геля для гидротермального синтеза, т.е. точных долей алюминия, фосфора, металла, ЗСА и воды. Общая процедура синтеза дается ниже с конкретными реакционными условиями для каждого образца.

Экспериментальная процедура

Гидроксид алюминия (~0,053 моль) и фосфорную кислоту (0,098 моль) объединяли в ПТФЭ стакане с 20 мл воды и оставляли перемешиваться в течение 20 минут, получая гомогенную смесь. Для биметаллических AlPO, два металлических предшественника растворяли в двух отдельных стаканах и оставляли при перемешивании перед их добавлением по каплям одновременно в данную алюминий/фосфорную смесь. Полученный гель оставляли на 30 минут для гомогенизации, а затем добавляли по каплям задающий структуру агент с остатком воды, и оставляли на 1 час при интенсивном перемешивании. Данный гель затем разделяли на три облицованных тефлоном автоклава и кристаллизовали при 140-200°С в течение 2 часов (для решетки AFI).

После кристаллизации образец охлаждали и промывали водой перед прокаливанием при 550°С в токе воздуха в течение 8 часов. Полученный образец затем хранили в азоте, чтобы минимизировать восстановление металлических центров в решетке AlPO, конкретные реакционные условия перечислены в таблице 1.

Выполняли характеризацию всех образцов. Прокаливание выполняли, используя трубчатую печь термической конструкции Lenton (порядковый №3/01/714). Порошковый рентгеноструктурный анализ всех образцов выполняли в Саугемптоне на дифрактометре Siemens D5000, используя Cu Kαl излучение, λ=1,54056 Е. Дополнительный порошковый рентгеноструктурный анализ проводили в UOP LLC (Honeywell Group), используя Scintag XDS 2000 с Cu трубкой. УФ-видимое диффузное отражение и in situ FT-IR получали в сотрудничестве с университетом Турина, Италия. УФ-видимое ДО получали, используя UV-Vis-NIR спектрометр Perkin-Elmer Lambda 900 DR с программным обеспечением WinLab900, тогда как FT-IR получали на Bruker IFS88 с разрешением 4 см-1. Для этих тестов образец помещали в вакууме (5·10-4 мбар) до медленного нагрева до 550°С. Вакуум удаляли, и добавляли кислород (130 мбар) на ночь при подготовке для УФ-видимое ДО или FT-IR анализа. Газообразный аммиак добавляли ступенчато от 2 мбар до 50 мбар, и FT-IR анализ проводили на каждом этапе. Сканирующую электронную микроскопию выполняли, используя микроскоп JSM5610, с углеродным покрытием во время приготовления образца. Основные результаты EXAFS/XANES выполняли в Гренобле в сотрудничестве с университетом Турина.

Каталитические процедуры и анализ

Катализ проводили при высоком давлении в реакторе 0,1 литр Parr 4590, облицованном смесью РЕЕК и PTFE, и с контроллером 4843 Parr, тогда как каталитические данные получали, используя газовый хроматограф Varian Star 3400CX с пламенно-ионизационным детектором (ПИД). В данном методе использовали начальную температуру колонки 80°С, время выдерживания 7 минут, конечную температуру колонки 220°С с временем выдерживания 10 минут и подъем температуры 3 градуса в минуту.

Использовали две колонки - колонку 1, использующую сшитый метилсилоксан НР1 (30 м × 0,32 мм × 1 мкм толщина пленки), использовали для реакций аммоксимирования. Колонку 2, использующую сшитый полиэтиленгликоль НР-Innowax НР1 (30 м × 0,53 мм × 1 мкм толщина пленки), использовали для окисления циклогексана и циклогексанола. В каждом случае инжектор устанавливали на 220°С с детектором при 300°С.

Все образцы, перечисленные в таблице 1, синтезировали и тестировали, используя порошковый рентгеноструктурный анализ. Некоторые из рентгеновских дифрактограмм показаны ниже на фигуре 2 и 3. CelRef использовали для анализа этих спектров и определения hkl величин этих пиков.

Сканирующую электронную микроскопию (СЭМ) использовали, чтобы получать более подробный анализ синтезированных образцов. В докладах Hsu и Balkus представлен СЭМ анализ структур AFI, показывающий сферические частицы, подобные тем, которые видны на фигурах 4-6. Образцы, о которых они отчитывались, представляли собой чистый AlPO-5, тогда как СЭМ анализ CoTiAlPO-5, CoMnAlPO-5 и MnTiAlPO-5 находится в хорошем согласии и показывает частицы со сходной морфологией. Три изображения, показанных на фигурах 4-6, дают примеры изображений с высоким, средним и низким увеличением, сделанных для каждого образца, и указывают на структуру AlPO-5. Кроме того, показанные ниже изображения (и ряд других отобранных изображений) также показывают постоянный размер и форму частиц по всему образцу без указаний на другие продукты (например, TiO2). Измерение размера частиц проводили и привели в таблице 4, они заметно изменяются от образца к образцу, некоторые сообщения показали AFI частицы в диапазоне 10-60 мкм. Видимые здесь изменения вероятно происходят из-за разных условий синтеза или внедренного металла.

Данные о составе геля аммоксимирования

Ниже приведены данные о составе геля аммоксимирования

Аммоксимирование циклогексанона

Катализатор (1 г) добавляли в реакционный резервуар с 10 г (0,101 моль) циклогексанона перед герметизацией и продували азотом при 30 бар в течение 20 минут. Давление сбрасывали и добавляли 23,8 г (0,204 моль) гидроксида аммония (30% в воде) с помощью шприца, а затем добавляли 30 бар воздуха. Реакционный резервуар нагревали до 60°С при перемешивании при 830 об/мин, образцы отбирали с интервалом 20 минут. Образцы центрифугировали, а затем 0,2 мкл впрыскивали в газовый хроматограф.

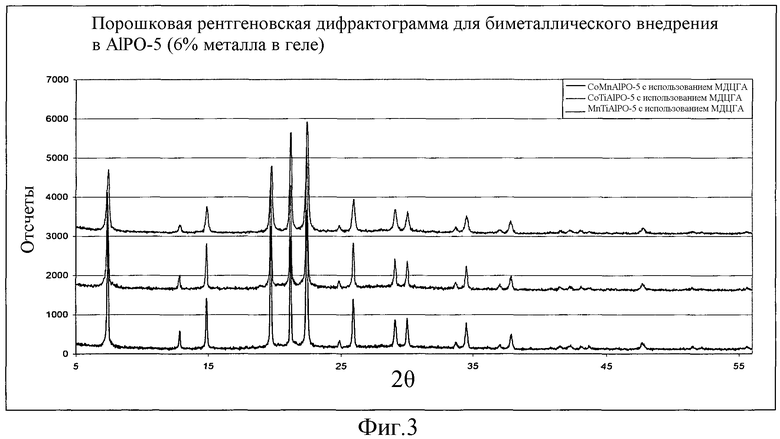

Каталитические результаты

Каталитические тесты проводили с прокаленными образцами, демонстрируя аммоксимирование циклогексанона. Их результаты показаны в таблице 5 ниже.

Циклогексанон превращали в оксим циклогексанона, используя аммиак и воздух, в реакторе под давлением Parr. Начальные результаты показывают хорошую конверсию и селективность в оксим с CoMnAlPo-5 и CoTiAlPo-5. CoTiAlPo-5 дает наилучшую селективность, больше, чем 85% в реакции, а также дает лучшее число оборотов (100-150).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АММОКСИМИРОВАНИЯ | 2008 |

|

RU2453535C2 |

| КАТАЛИТИЧЕСКИЙ ВЫСОКОСЕЛЕКТИВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ С НИЗКИМ ЧИСЛОМ АТОМОВ УГЛЕРОДА С ПРИМЕНЕНИЕМ ЛЕГИРОВАННОГО ГЕТЕРОАТОМАМИ МОЛЕКУЛЯРНОГО СИТА И СИНТЕЗ-ГАЗА | 2019 |

|

RU2778293C1 |

| СПОСОБ ОБРАБОТКИ ПОЛИМЕРОВ, СОДЕРЖАЩИХ ОСТАТОЧНЫЙ КАТАЛИЗАТОР | 2009 |

|

RU2495883C2 |

| ИЕРАРХИЧЕСКИЕ АЛЮМОФОСФАТЫ В КАЧЕСТВЕ КАТАЛИЗАТОРОВ ДЛЯ ПЕРЕГРУППИРОВКИ БЕКМАНА | 2015 |

|

RU2672912C1 |

| НОСИТЕЛИ НА ОСНОВЕ НЕУПОРЯДОЧЕННЫХ МОЛЕКУЛЯРНЫХ СИТ ДЛЯ СЕЛЕКТИВНОГО КАТАЛИТИЧЕСКОГО ВОССТАНОВЛЕНИЯ NOx | 2011 |

|

RU2593989C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИКАРБОНОВЫХ КИСЛОТ | 2003 |

|

RU2297997C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДВОЙНЫХ МЕТАЛЛЦИАНИДНЫХ КАТАЛИЗАТОРОВ | 2000 |

|

RU2264258C2 |

| Способ получения полиолов | 2016 |

|

RU2729046C2 |

| КАТАЛИЗАТОРЫ ОБРАБОТКИ НЕСТАЦИОНАРНЫХ ВЫБРОСОВ NO | 2012 |

|

RU2586685C2 |

| СПОСОБ И КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ПОЛУЧЕНИЯ ПОЛИМЕРОВ И БЛОК-СОПОЛИМЕРОВ | 2014 |

|

RU2662959C2 |

Изобретение относится к способу окислительно-восстановительного аммоксимирования, в котором кетон или альдегид реагирует с аммиаком и кислородом в присутствии катализатора, где катализатором является окислительно-восстановительный катализатор на основе алюмофосфата, имеющий качественную общую формулу (I):

где М1 означает, по меньшей мере, один переходный металл, выбранный из Co(III), Mn(III), Fe(III), Cr(VI), Cu(III), V(V) и Ru(III);

М2 означает металл, выбранный из Ge(IV), Sn(IV), Re(IV), V(IV) и их смесей; М1 и М2 отличаются друг от друга; и некоторая часть атомов фосфора в структуре типа M1M2AlPO-5 замещена атомами М2. Заявлен также катализатор окислительно-восстановительного аммоксимирования. Технический результат - обеспечивается селективный способ аммоксимирования. 2 н. и 9 з.п. ф-лы, 5 табл., 6 ил., 16 пр.

1. Способ окислительно-восстановительного аммоксимирования, в котором кетон или альдегид взаимодействует с аммиаком и кислородом в присутствии катализатора, где:

катализатором является окислительно-восстановительный катализатор на основе алюмофосфата, имеющий качественную общую формулу (I):

где М1 означает, по меньшей мере, один переходный металл, выбранный из Co(III), Mn(III), Fe(III), Cr(VI), Cu(III), V(V) и Ru(III);

М2 означает металл, выбранный из Ge(IV), Sn(IV), Re(IV), V(IV) и их смесей;

М1 и М2 отличаются друг от друга; и некоторая часть атомов фосфора в структуре типа M1M2AlPO-5 замещена атомами М2.

2. Способ по п.1, где М1 выбран из Со (III), Mn(III) и Fe(III).

3. Способ по п.1 или 2, где аммиак находится в виде водного гидроксида аммония.

4. Способ по п.1 или 2, который выполняют при температуре от 40 до 200°C.

5. Способ по п.4, который выполняют при температуре от 50 до 90°C.

6. Способ по п.1 или 2, который выполняют при давлении от 0,5 МПа [5 бар] до 10 МПа [100 бар].

7. Способ по п.1, где исходным материалом является кетон.

8. Способ по п.1, где продуктом реакции является оксим.

9. Способ по п.8, где циклогексанон превращают в циклогексаноноксим.

10. Способ по п.8 или 9, где данный оксим превращают в ε-капролактам.

11. Катализатор окислительно-восстановительного аммоксимирования на основе алюмофосфата, имеющий качественную общую формулу (I):

где М1 означает, по меньшей мере, один переходный металл, выбранный из Co(III), Mn(III), Fe(III), Cr(VI), Cu(III), V(V) и Ru(III);

М2 означает металл, выбранный из Ge(IV), Sn(IV), Re(IV), V(IV) и их смесей;

М1 и М2 отличаются друг от друга; и некоторая часть атомов фосфора в структуре типа M1M2AlPO-5 замещена атомами М2.

| СПОСОБ СИНТЕЗА КРИСТАЛЛИЧЕСКОГО МИКРОПОРИСТОГО МЕТАЛЛОАЛЮМОФОСФАТА ИЗ ТВЕРДОГО ВЕЩЕСТВА | 2002 |

|

RU2311343C2 |

| US 4793984 A, 27.12.1988 | |||

| US 4567029 A, 28.01.1986 | |||

| THOMAS JOHN MEURIG ET.AL | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

2014-10-27—Публикация

2010-01-06—Подача