Изобретение относится к усовершенствованному способу получения двойных металлцианидных катализаторов (ДМЦ-катализаторов) для получения полиэфирполиолов по реакции полиприсоединения алкиленоксидов к исходным соединениям, обладающим активными атомами водорода.

Двойные металлцианидные катализаторы для реакции полиприсоединения алкиленоксидов к исходным соединениям, обладающим активными атомами водорода, широко известны (см., например, патенты США US-A 3404109, US-A 3829505, US-A 3941849 и US-A 5158922). Использование этих ДМЦ-катализаторов при получении полиэфирполиолов приводит к уменьшению содержания монофункциональных поли-эфиров с концевыми двойными связями, так называемых моноолов, по сравнению с традиционным получением полиэфирполиолов с использованием щелочных катализаторов, таких как гидроксиды щелочных металлов. Полученные таким образом полиэфирполиолы могут быть переработаны в высококачественные полиуретаны (например, эластомеры, пены, покрытия).

ДМЦ-катализаторы обычно получают при взаимодействии водного раствора соли металла с водным раствором металлцианидной соли в присутствии органических комплексных лигандов, например, простого эфира. Согласно одному из известных способов приготовления катализаторов, например, смешивают водные растворы хлорида цинка (в избытке) и гексацианокобальтата калия, а затем добавляют диметаноксиэтан (Глим) для образования дисперсии. После фильтрации и промывки катализатора водным раствором диметаноксиэтана (Глим-раствором) получают активный катализатор (см., например, европейская заявка на патент ЕР-А 700949) общей формулы:

Zn3[Со(CN)6]2·xZnCl2·yH2O·zГлим

Обычный способ получения ДМЦ-катализаторов состоит в том, что в реакторе с мешалкой смешивают водные растворы соли металла и металлцианидной соли в присутствии одного или нескольких органических комплексных лигандов с образованием дисперсии катализатора. Для достижения высокой каталитической активности требуется интенсивное перемешивание при высоком сдвиге. Недостатком при этом является то, что при использовании больших реакторов с мешалкой требуются большие энергозатраты в результате низкой плотности мощности и наблюдается сильное неравномерное распределение плотности мощности. Обычно плотность мощности реакторов с мешалкой составляет около 104 Вт/м3. Кроме того, недостатком является то, что интенсивное перемешивание приводит к пенообразованию в реакторе, следствием чего является снижение выхода катализатора и его каталитической активности.

В патенте США US-A 5891818 описывается усовершенствованный способ получения ДМЦ-катализаторов с повышенным выходом катализатора и каталитической активностью, а также с уменьшенным размером частиц, в котором получают дисперсию ДМЦ-катализатора в реакторе с мешалкой, причем часть дисперсии катализатора циркулирует и распыляется в верхней части реактора, а циркулирующий поток проводят через встроенный в циркуляционный контур поточный смеситель с высоким сдвигом. Под ним подразумевают, например, высокоскоростной роторно-статорный смеситель. Недостатком этого способа является то, что пенообразование не может полностью подавляться, и то, что требуется многоразовая циркуляция всего содержимого реактора через встроенный в циркуляционный контур поточный смеситель с высоким сдвигом для достижения однородной каталитической активности и размера частиц. Кроме того, требуемые для перемешивания энергетические затраты очень высоки, а сочетание реактора с мешалкой с циркуляционным контуром, встроенным в контур поточным смесителем с высоким сдвигом воздействием и распылительными соплами требует больших затрат на аппаратурное оформление процесса.

Было обнаружено, что ДМЦ-катализаторы могут быть получены с еще более высокой активностью, уменьшенным размером частиц и более узким распределением частиц по размеру, если получение дисперсии ДМЦ-катализатора осуществляют с использованием смесительного сопла, предпочтительно, струйного диспергатора. Другим преимуществом этого способа в сравнении с вариантом способа, описанным в патенте США US-А 5891818, являются меньшие затраты энергии при сдвиге, более высокая плотность мощности (около 1013 Вт/м3) по сравнению с использованием котла с мешалкой, бесперебойная пропускная способность в увеличенном масштабе, а также очевидное упрощенное аппаратурное оформление процесса благодаря исключению реактора с мешалкой. Кроме того, полиэфирполиолы, синтезированные с использованием ДМЦ-катализаторов, полученных этим способом, обладают пониженной вязкостью в сравнении с полиэфирполиолами, синтезированными с использованием ДМЦ-катализаторов, полученных способом, описанным в патенте США US-A 5891818.

Поэтому объектом настоящего изобретения является усовершенствованный способ получения ДМЦ-катализаторов, в котором смешивают растворы водорастворимых солей Zn(II), Fe(II), Ni(II), Mn(II), Co(II), Sn(II), Pb(II), Fe(III), Mo(IV), Mo(VI), Al(III), V(V), V(IV), Sr(II), W(IV), W(VI), Cu(II) или Cr(III) с растворами водорастворимых содержащих цианидные ионы солей или кислот Fe(II), Fe(III), Co(II), Co(III), Cr(II), Cr(III), Mn(II), Mn(III), Ir(III), Ni(II), Rh(III), Ru(II), V(IV) или V(V) при использовании смесительного сопла предпочтительно струйного диспергатора.

Содержащиеся в пригодных для способа по изобретению ДМЦ-катализаторах двойные металлцианидные соединения являются продуктами реакции водорастворимых солей металлов и водорастворимых металлцианидных солей.

Пригодные для получения двойных металлцианидных соединений водорастворимые соли металлов предпочтительно имеют общую формулу (I):

М выбирают из металлов Zn(II), Fe(II), Ni(II), Mn(II), Co(II), Sn(II), Pb(II), Fe(III), Mo(IV), Mo(VI), Al(III), V(V), V(IV), Sr(II), W(IV), W(VI), Cu(II) и Cr(III). Особенно предпочтительны Zn(II), Fe(II), Co(II) и Ni(II). X являются одинаковыми или различными, предпочтительно одинаковыми анионами, которые, преимущественно, выбраны из группы галогенидов, гидроксидов, сульфатов, карбонатов, цианатов, тиоцианатов, изоцианатов, изотиоцианатов, карбоксилатов, оксалатов или нитратов, n имеет значение 1, 2 или 3.

Примерами пригодных водорастворимых солей металлов являются: хлорид цинка, бромид цинка, ацетат цинка, ацетилацетонат цинка, бензоат цинка, нитрат цинка, сульфат двухвалентного железа, бромид двухвалентного железа, хлорид двухвалентного железа, хлорид двухвалентного кобальта, тиоцианат двухвалентного кобальта, хлорид двухвалентного никеля и нитрат двухвалентного никеля. Могут также быть использованы смеси различных водорастворимых солей металлов.

Пригодные для получения двойных металлцианидных соединений водорастворимые металлцианидные соли имеют предпочтительно общую формулу (II):

причем М' выбирают из металлов: Fe(II), Fe(III), Co(II), Co(III), Cr(II), Cr(III), Mn(II), Mn(III), Ir(III), Ni(II), Rh(III), Ru(II), V(IV) и V(V). Особенно предпочтительно, если М' выбирают из металлов: Co(II), Co(III), Fe(II), Fe(III), Ir(III) и Ni(II). Водорастворимая металлцианидная соль может содержать один или несколько таких металлов. Y являются одинаковыми или различными, преимущественно одинаковыми, катионами щелочных или щелочноземельных металлов. А представляет собой одинаковые или различные, преимущественно одинаковые анионы, которые выбраны из группы галогенидов, гидроксидов, сульфатов, карбонатов, цианатов, тиоцианатов, изоцианатов, изотиоцианатов, карбоксилатов, оксалатов или нитратов. Как а, так и b и с являются целыми числами, причем их значения выбирают таким образом, чтобы получить электронейтральные металлцианидные соли. Преимущественно а имеет значения 1, 2, 3 или 4; b, преимущественно означает 4, 5 или 6; с, предпочтительно означает 0. Примерами пригодных водорастворимых металлцианидных солей являются: гексацианокобальтат калия, в котором кобальт трехвалентен, гексацианоферрат калия, в котором железо двухвалентно или трехвалентно, гексацианокобальтат кальция, в котором кобальт трехвалентен, и гексацианокобальтат лития, в котором кобальт трехвалентен. Вместо металлцианидных солей щелочных или щелочноземельных металлов могут также быть использованы соответствующие кислоты. Эти кислоты могут быть получены, например, посредством обмена катионов в металлцианидных солях щелочных или щелочноземельных металлов, например, посредством катионообменных смол.

Предпочтительными двойными металлцианидными соединениями, содержащимися в ДМЦ-катализаторах, являются соединения общей формулы (III):

где М имеет те же значения, что и в формуле (I), a M'' имеет значения, указанные в формуле (II), а х, х', y и z являются целыми числами и выбираются таким образом, чтобы получить электронейтральные двойные металлцианидные соединения. Предпочтительно x=3, x'=1, y=6 и z=2, M=Zn(II), Fe(II), Co(II) или Ni(II), a M'=Co(III), Fe(III), Cr(III) или Ir(III).

Примерами пригодных двойных металлцианидных соединений являются: гексацианокобальтат цинка, в котором кобальт трехвалентен, гексацианоиридат цинка, в котором иридий трехвалентен, гексацианоферрат цинка, в котором железо трехвалентно, и кобальт(II)-гексацианокобальтат(III). Другие примеры пригодных двойных металлцианидных соединений могут быть взяты, например, из патента США US-A 5158922 (столбец 8, строки 29-66). Особенно предпочтительно используют гексацианокобальтат цинка, в котором кобальт трехвалентен.

Пригодные для способа по изобретению ДМЦ-катализаторы, содержащие органические комплексные лиганды а), в принципе, известны и подробно описаны в известном уровне техники (см., например, патенты США US-A 5158922, столбец 6, строки 9-65; US-A 3404109, US-A 3829505, US-A 3941849; европейские заявки на патент ЕР-А 0700949, ЕР-А 761708; японская заявка на патент JPA 4145123; патент США US-A 5470813, европейская заявка на патент ЕР-А 743093 и международную заявку WO 97/40086). Предпочтительными органическими комплексными лигандами а) являются водорастворимые органические соединения с гетероатомами, такими как кислород, азот, фосфор или сера, которые могут образовывать комплексы с двойными металлцианидными соединениями. Пригодными органическими комплексными лигандами являются, например, спирты, альдегиды, кетоны, простой эфир, сложный эфир, амиды, мочевина, нитрилы, сульфиды и их смеси. Предпочтительными органическими комплексными лигандами являются водорастворимые алифатические спирты, такие как этанол, изопропанол, н-бутанол, изо-бутанол, втор.бутанол и трет.бутанол. Особенно предпочтителен трет.бутанол.

Органический комплексный лиганд а) добавляют либо в процессе приготовления катализатора, либо непосредственно после образования дисперсии двойного металлцианидного соединения. Особенно органический комплексный лиганд а) используют в избытке. В способе по изобретению пригодные ДМЦ-катализаторы предпочтительно содержат, кроме вышеприведенных органических комплексных лигандов а), еще и другой органический комплексообразующий компонент б). Этот компонент б) может быть выбран из тех же самых классов соединений, что и комплексный лиганд а). Предпочтительно компонентом б) являются: простой полиэфир, сложный полиэфир, поликарбонат, глицидиловый простой эфир, гликозид, эфир карбоновой кислоты и многоатомного спирта, полиалкиленгликоль, сорбитановый эфир, желчная кислота и ее соль, эфир или амид, циклодекстрин, органический фосфат, фосфит, фосфонат, фосфонит, фосфинат или фосфинит, ионогенные поверхностно-активные или поверхностно-активные соединения на границе раздела фаз или эфир α,β-ненасыщенной карбоновой кислоты. ДМЦ-катализаторы с комбинацией лиганд такого рода описаны, например, в европейской заявке на патент ЕР-А 700949, в европейской заявке на патент ЕР-А 761708, международных заявках WO 97/40086, WO 98/08073, WO 98/16310, WO 99/01203, WO 99/19062, WO 99/19063 или в немецкой заявке на патент DE 19905611.0.

Пригодные для способа по изобретению ДМЦ-катализаторы могут в случае необходимости содержать еще и воду и/или одну или несколько водорастворимых солей металлов формулы (I), используемых при получении двойных металлцианидных соединений.

Согласно изобретению получение дисперсии ДМЦ-катализатора осуществляют при использовании смесительного сопла (например, ламинарного струйного сопла, сопла Левоса, сопла Боша и подобных, предпочтительно при использовании струйного диспергатора.

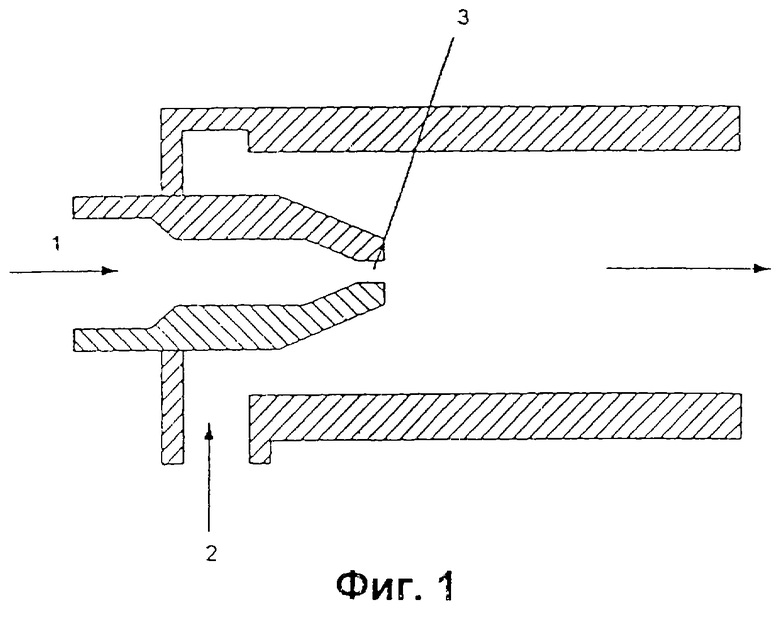

Принципиальная конструкция и принцип действия пригодного смесительного элемента описывается ниже. На Фиг.1 показана схематическая конструкция простого ламинарного струйного сопла. Смешиваемый поток эдукта (1) сначала ускоряется в сопле (3) и с высокой скоростью потока распыляется в медленно текущий смешиваемый поток эдукта (2). При этом смешиваемый поток эдукта (2) ускоряется, а смешиваемый поток эдукта (1) затормаживается. Часть кинетической энергии смешиваемой струи эдукта (1) в этом процессе превращается в тепло и поэтому больше не участвует в процессе смешения. Смешение обоих подлежащих смешению потоков эдукта происходит затем посредством турбулентного распада результирующего потока в завихрении различной величины (вихревом каскаде). В сравнении с котлом с мешалкой разница концентраций, таким образом, может уменьшаться явно быстрее, так как может быть достигнута явно более высокая и однородная плотность мощности. При этом средняя плотность мощности Р рассчитывается по следующей формуле:

где:

Δр - потери давления в сопле;

- объем потока;

- объем потока;

V - объем отверстия сопла.

Использование таких сопел в последующем обозначается как метод 1.

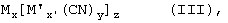

Однако предпочтительно в способе по изобретению используют струйный диспергатор, такой, как изображено на Фиг.2 или на Фиг.3. Струйный диспергатор может иметь такую конструкцию (Фиг.2), согласно которой два сопла (5) и (6) расположены друг за другом. Смешиваемый эдукторный поток эдукта (1) сначала сильно ускоряется в сопле (5) посредством сужения поперечного сечения. При этом ускоренный поток засасывает вследствие высокой скорости потока второй компонент. Расстояние между соплами предпочтительно выбирают таким образом, что в смесительной камере (4) вследствие короткого времени пребывания происходит лишь образование центров кристаллизации, но не происходит роста кристаллов. Таким образом, руководством к оптимальным конструктивным параметрам струйного диспергатора является скорость образования центров кристаллизации твердого вещества. Более благоприятным является время обработки от 0,0001 секунды до 0,15 секунды, предпочтительно от 0,001 секунды до 0,1 секунды. Рост кристаллов происходит сначала в погоне (3). Диаметр сопел (6) должен выбираться предпочтительно таким образом, чтобы там происходило дальнейшее ускорение частично смешанных потоков эдуктов. Вследствие дополнительно появляющихся благодаря этому в соплах (6) сдвиговых усилий за более короткое время в сравнении с методом 1 достигается состояние однородного перемешивания посредством более быстрого вихревого распада. Благодаря этому в противоположность методу 1 даже при реакциях осаждения с очень высокой скоростью образования центров кристаллизации можно достигать состояния идеального смешения эдуктов, в результате чего возможно регулирование определенных стехиометрических составов в процессе реакции осаждения. Благоприятным оказывается диаметр сопел от 5000 до 50 мкм, предпочтительно от 2000 до 200 мкм при потерях давления в сопле от 0,1 до 1000 бар или плотности мощности в пределах от 1·107 до 1·1013 Вт/м3. Этот процесс смешения в последующем обозначается как метод 2.

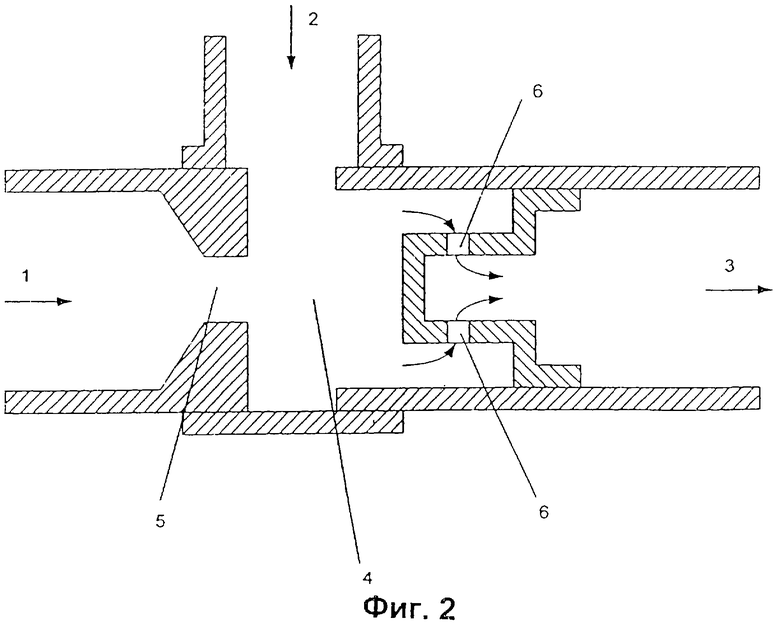

В зависимости от желаемого размера частиц могут подсоединяться еще n сопел (при n=1-5), в результате чего получают многоступенчатый струйный диспергатор. На Фиг.3 изображен такой многоступенчатый струйный диспергатор. При присоединении сопла (6) дисперсия еще раз проводится через сопло (7). При определении размера диаметра сопел принимают во внимание те же самые соображения, что и для сопла (6).

Дополнительное преимущество других диспергаторов в сравнении с методом 2 состоит в том, что уже образованные частицы благодаря большим сдвиговым усилиям в соплах могут механически измельчаться. Таким образом, можно получить частицы с диаметрами от 10 до 0,1 мкм. Вместо нескольких расположенных друг за другом сопел измельчение может также достигаться посредством осуществления циркуляции дисперсии. Использование таких сопел в последующем обозначается как метод 3.

Равным образом, для получения дисперсий могут также быть использованы другие элементы смешения, такие, как описаны в европейской заявке на патент ЕР-А 101007, в международной заявке WO 95/30476 или в немецкой заявке на патент 19928123.8, или комбинации таких элементов смешения.

Вследствие диссипации энергии потока в соплах и энтальпии кристаллизации может происходить нагрев дисперсии. Поскольку температура оказывает существенное влияние на процесс образования кристаллов, то для изотермического осуществления процесса за элементом смешения устанавливается теплообменник.

Беспроблемное повышение производительности, возможно, например, при использовании большего числа отверстий, параллельного подключения нескольких элементов смешения или увеличения свободной поверхности сопел. Последнее, однако, не достигается посредством увеличения диаметра сопел, так как таким образом возможно появление потока центров кристаллизации, в результате чего ухудшается результат смешения. Поэтому сопла с большой поверхностью имеют, предпочтительно, пазы с соответствующей поверхностью.

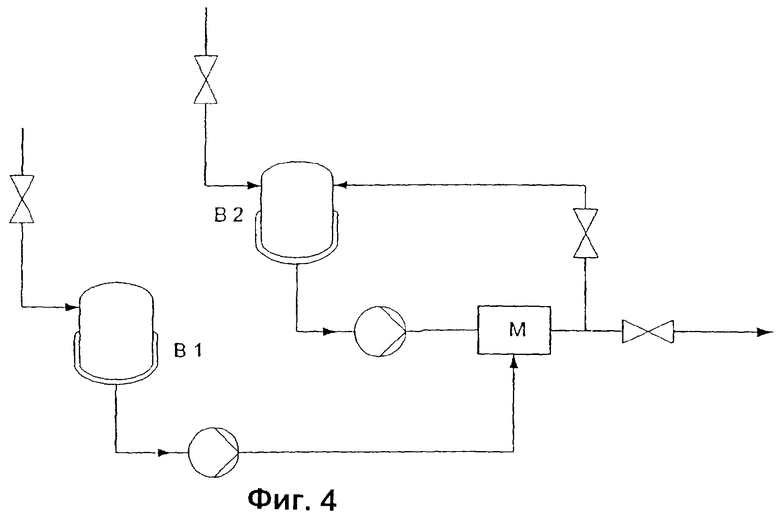

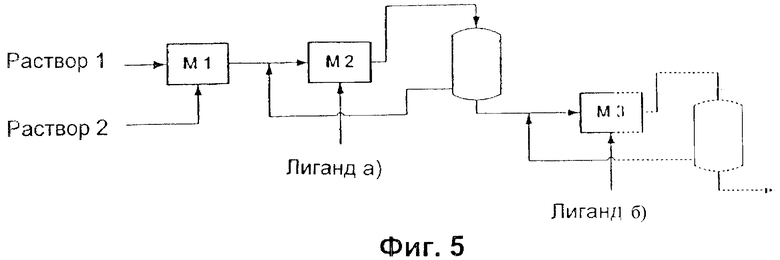

Получение дисперсии ДМЦ-катализаторов согласно изобретению осуществляют при использовании смесительного сопла, предпочтительно, струйного диспергатора. Примеры соответствующих аппаратов показаны на Фиг.4 и 5. На Фиг.4 изображен полупериодический способ с использованием петлевых реакторов (реакторов с замкнутым циркуляционным контуром), а на Фиг.5 показан непрерывный способ получения дисперсии ДМЦ-катализатора.

Получение дисперсии ДМЦ-катализатора согласно способу по изобретению обычно осуществляют в водном растворе при взаимодействии:

α) солей металлов, особенно, формулы (I) с

β) металлцианидными солями, особенно, формулы (II) или с соответствующими кислотами,

γ) органическими комплексными лигандами а),

и, при необходимости,

δ) с одним или несколькими другими органическими комплексообразующими компонентами б).

При этом предпочтительно сначала осуществляют взаимодействие водных растворов солей металлов, например хлорида цинка, используемых в стехиометрическом избытке (по меньшей мере, 50 мол.% от металлцианидной соли), и металлцианидной соли, например гексацианокобальтата калия (или соответствующей кислоты) в присутствии органических комплексных лигандов а), которыми может являться, например, трет.бутанол, причем образуется дисперсия. Согласно изобретению получение этой дисперсии ДМЦ-катализатора проводят с использованием смесительного сопла, предпочтительно, струйного диспергатора.

В последующем поясняется получение дисперсии ДМЦ-катализатора полупериодическим способом при использованием струйного диспергатора в сочетании с петлевым реактором согласно Фиг.4. При этом либо в циркуляционный контур может вводиться водный раствор соли металла из резервуара В2 и дозироваться водный раствор цианида металла из резервуара В1, либо наоборот. При объединении обоих потоков в смесительном элементе М происходит образование дисперсии ДМЦ-соединения. Получение дисперсии ДМЦ-соединения может осуществляться по методу 1, 2 или 3, предпочтительно по методу 2 или 3. Преимущество этих методов заключается в возможности поддерживать постоянное соотношение эдуктов в течение всего процесса осаждения.

Образованную дисперсию после осаждения предпочтительно подвергают циркуляции через струйный диспергатор в течение еще от нескольких минут до нескольких часов.

При этом диаметр сопел составляет предпочтительно между от 2000 до 200 мкм при потерях давления в сопле между от 0,1 до 1000 бар.

При этом органический лиганд а) может находиться в водном растворе соли металла и/или металлцианидной соли, либо ее непосредственно дозируют после осаждения дисперсии, содержащей двойное металлцианидное соединение (через резервуар В1 или В2).

В циркулирующую в замкнутом циркуляционном контуре через струйный диспергатор дисперсию предпочтительно затем дозируют еще другой комплексообразующий компонент б) через резервуар В1 или В2. При этом другой органический комплексообразующий компонент б) предпочтительно используют в виде смеси из воды и органических комплексных лигандов а).

Дозирование другого органического комплексообразующего компонента б) в циркуляционный контур и последующая рециркуляция происходят преимущественно при потерях давления в сопле между 0,001 и 10 бар.

Согласно изобретению дисперсия ДМЦ-катализатора может быть также получена по непрерывному методу, как это показано, например, на Фиг.5. Водные растворы соли металла и металлцианидной соли подвергают взаимодействию по методу 1, 2 или 3 в смесительном элементе М1, при этом образуется дисперсия. При этом органический комплексный лиганд а) может находиться в водном растворе соли металла и/или металлцианидной соли. В этом случае на Фиг.5 отпадает стадия смешения М2. Возможно также добавление органических комплексных лигандов а) после осаждения двойного металлцианидного соединения через смесительный элемент М2. Для увеличения времени обработки дисперсии она может быть подвергнута циркуляции через смесительный элемент М2. В заключении в смесительный элемент М3 может быть добавлен другой органический комплексообразующий компонент б), предпочтительно в смеси воды и органических комплексных лигандов а), и подвергнут рециркуляции для увеличения времени обработки.

Выделение катализатора из дисперсии осуществляют известными методами, например, центрифугированием или фильтрацией. В предпочтительном варианте осуществления выделенный катализатор затем промывают водным раствором органических комплексных лигандов а) (например, редиспергированием и последующим повторным выделением фильтрацией или центрифугированием). Таким образом, из катализатора по изобретению могут быть удалены водорастворимые побочные продукты реакции, такие как хлорид калия.

Количество органических комплексных лигандов а) в водном промывном растворе предпочтительно составляет от 40 до 80 мас.% от массы всего раствора. Кроме того, предпочтительно вводить в водный промывной раствор некоторое количество другого органического комплексообразующего компонента б), преимущественно, в количестве от 0,5 до 5 мас.% от массы всего раствора.

Стадия промывки или редиспергирования может проводиться в обычном реакторе с мешалкой. Однако предпочтительно осуществлять редиспергирование при циркуляции через струйный диспергатор. Благодаря этому каталитическая активность катализатора дополнительно увеличивается. Время циркуляции при редиспергировании предпочтительно составляет от нескольких минут до нескольких часов.

Помимо этого предпочтительно катализатор промывают более чем один раз с целью дополнительного повышения его активности. Для этого, например, повторяют процесс первой промывки. Однако для последующих процессов промывки предпочтительно использовать неводные растворы, например смесь из органических комплексных лигандов а) и другого органического комплексообразующего компонента б). Последующие стадии промывки также предпочтительно проводить при циркуляции через струйный диспергатор.

Промытый катализатор затем сушат при необходимости, при распылении при температуре, в общем случае, 20-100°С и давлении, в общем случае, от 0,1 мбар до нормального давления (1013 мбар).

Другим объектом настоящего изобретения является применение полученных способом по изобретению ДМЦ-катализаторов в способе получения полиэфирполиолов полиприсоединением алкиленоксидов к исходным соединениям, обладающим активными атомами водорода. Полученные способом по изобретению ДМЦ-катализаторы вследствие их чрезвычайно высокой каталитической активности часто могут использоваться в очень низкой концентрации (25 частей на млн и менее в расчете на количество получаемого полиэфирполиола). Если полиэфирполиолы, полученные в присутствии ДМЦ-катализатора, полученного способом по изобретению, используют для синтеза полиуретанов, то от удаления катализатора из полиэфирполиола можно отказаться без какого-либо неблагоприятного влияния на качество полученного полиуретана.

Примеры

Получение катализаторов

Пример 1. Катализатор А

В петлевом реакторе, содержащем струйный диспергатор согласно Фиг.2 (4 отверстия диаметром 0,7 мм) осуществляют циркуляцию раствора из 52 г гексацианокобальтата калия в 910 г дистиллированной воды. К нему дозируют раствор из 162,5 г хлорида цинка в 260 г дистиллированной воды. Потеря давления в струйном диспергаторе составляет при этом 2,0 бар. Непосредственно после осаждения туда же дозируют смесь из 650 г трет.бутанола и 650 г дистиллированной воды и осуществляют циркуляцию дисперсии в течение 16 минут при падении давления в струйном диспергаторе 2,0 бар. Затем дозируют смесь из 13 г натриевой соли холевой кислоты, 13 г трет.бутанола и 1300 г дистиллированной воды и после этого проводят циркуляцию в течение 10 минут при потере давления в струйном диспергаторе 0,1 бар. Выделяют твердое вещество фильтрацией, а затем промывают смесью из 13 г натриевой соли холевой кислоты, 910 г трет.бутанола и 390 г дистиллированной воды посредством циркуляции в петлевом реакторе в течение 8 минут при потере давления в струйном диспергаторе 2,0 бар. Твердое вещество снова фильтруют, а затем промывают смесью из 6,5 г натриевой соли холевой кислоты и 1300 г трет.бутанола посредством циркуляции в петлевом реакторе в течение 8 минут при потере давления в струйном диспергаторе 2,0 бар. После фильтрации катализатор сушат при 100°С в высоком вакууме в течение 5 часов.

Пример 2. Катализатор В

Процесс осуществляют, как в Примере 1, но обе стадии промывки осуществляют не посредством циркуляции в петлевом реакторе через струйный диспергатор, а посредством перемешивания (900 об/мин) в обычном реакторе с мешалкой.

Пример 3. (сравнительный) Катализатор С

Получение ДМЦ-катализатора в обычном реакторе с мешалкой

В обычном реакторе с мешалкой к раствору 52 г гексацианокобальтата калия в 910 г дистиллированной воды прибавляют при перемешивании (900 об/мин) раствор 162,5 г хлорида цинка в 260 г дистиллированной воды. Непосредственно после этого прибавляют смесь из 650 г трет.бутанола и 650 г дистиллированной воды и дисперсию перемешивают в течение 16 минут с интенсивностью 900 об/мин. Затем добавляют смесь из 13 г натриевой соли холевой кислоты, 13 г трет.бутанола и 1300 г дистиллированной воды и перемешивают в течение 8 минут с интенсивностью 900 об/мин. Выделяют твердое вещество фильтрацией, а затем промывают смесью из 13 г натриевой соли холевой кислоты, 910 г трет.бутанола и 390 г дистиллированной воды в течение 8 минут при перемешивании (900 об/мин). Твердое вещество фильтруют, а затем еще раз промывают смесью из 6,5 г натриевой соли холевой кислоты и 1300 г трет.бутанола в течение 8 минут при перемешивании (900 об/мин). После фильтрации катализатор сушат при температуре 100°С в течение 5 часов в высоком вакууме.

Пример 4. (сравнительный) Катализатор D

Осуществляют процесс, как в Примере 3 (сравнительный пример), однако, как описано в патенте США US-A 5891818, получение дисперсии ДМЦ-катализатора осуществляют в реакторе с мешалкой, а циркуляцию дисперсии в циркуляционном контуре проводят через встроенный в контур поточный смеситель с высоким сдвигом.

Размеры частиц и распределение частиц по размеру осажденных и обработанных лигандами дисперсий ДМЦ-катализаторов определяют методом лазерно-корреляционной спектроскопии. Результаты указаны в Таблице 1.

Результаты Таблицы 1 показывают, что способом по изобретению получают ДМЦ-катализаторы (Примеры 1 и 2) с меньшим размером частиц и более узким распределением частиц по размеру (полидисперсностью) в сравнении с ДМЦ-катализаторами, полученными согласно известному уровню техники (сравнительные примеры 3 и 4).

Получение полиэфирполиолов

Общая методика проведения процесса

В работающий под давлением реактор на 500 мл помещают 50 г полипропиленгликоля в качестве исходного вещества (с молекулярной массой 1000 г/моль) и 5 мг катализатора (25 частей на млн от количества получаемого полиэфирполиола) под защитным газом (аргон) и нагревают при перемешивании до температуры 105°С. Затем туда же один раз дозируют оксид пропилена (около 5 г), повышают общее давление до 2,5 бар. Дополнительный оксид пропилена дозируют лишь только после того, как в реакторе наблюдается ускоренный спад давления. Это ускоренное падение давления показывает, что катализатор активирован. Затем непрерывно дозируют остальной оксид пропилена (145 г) при постоянном общем давлении 2,5 бар. После полного дозирования оксида пропилена и двухчасового периода последующей реакции при температуре 105°С отгоняют жидкие компоненты при температуре 90°С (1 мбар), а затем охлаждают до комнатной температуры.

Полученные полиэфирполиолы характеризуют посредством определения гидроксильных чисел, содержания двойных связей и вязкостью.

За ходом реакции дополнительно следили по кривым время - степень превращения (расход оксида пропилена [г] в зависимости от времени реакции [мин]). По точке пересечения касательной в самой крутой точке на кривой время - степень превращения с продленной базисной линией кривой определяли время индукции. Время пропоксилирования, которое служит мерой каталитической активности, соответствует периоду между активированием катализатора (конец индукционного периода) и окончанием дозирования оксида пропилена.

Пример 5. Получение полиэфирполиола с катализатором А (25 частей на млн).

Время пропоксилирования: 42 мин

Полиэфирполиол:

Пример 6. Получение полиэфирполиола с катализатором В (25 частей на млн)

Время пропоксилирования: 68 мин

Полиэфирполиол:

Пример 7. (сравнительный) Получение полиэфирполиола с катализатором С (25 частей на млн).

Катализатор С (25 частей на млн) при вышеописанных условиях реакции не показывает какой-либо активности.

Пример 8. (сравнительный) Получение полиэфирполиола с катализатором D (25 частей на млн).

Время пропоксилирования: 109 мин

Полиэфирполиол:

Сравнение Примеров 5 и 6 со сравнительными Примерами 7 и 8 показывает, что способом по изобретению получают ДМЦ-катализаторы с явно более высокой активностью (то есть явно сокращенным временем пропоксилирования).

Пример 9. Катализатор Е

В петлевом реакторе, содержащем струйный диспергатор согласно Фиг.2 (1 отверстие диаметром 0,7 мм) осуществляют циркуляцию раствора из 19,5 г гексацианокобальтата калия в 700 г дистиллированной воды и 102 г трет-бутанола при 52°С. К нему дозируют раствор из 200 г хлорида цинка в 200 г дистиллированной воды в течении 60 мин. Потеря давления в струйном диспергаторе составляет при этом 2,5 бар. Циркуляцию полученной дисперсии осуществляют в течение 45 минут при 50°С и при падении давления в струйном диспергаторе 2,5 бар. Выделяют твердое вещество фильтрацией, а затем промывают смесью из 264 г трет-бутанола и 130 г дистиллированной воды посредством циркуляции в петлевом реакторе в течение 60 минут при потере давления в струйном диспергаторе 1,8 бар при 50°С. Твердое вещество снова фильтруют, а затем промывают 380 г трет-бутанола посредством циркуляции в петлевом реакторе в течение 60 минут при потере давления в струйном диспергаторе 1,8 бар при 50°С. После фильтрации катализатор сушат при 50°С в высоком вакууме в течение 2 часов.

Получение полиэфирполиола с катализатором Е (25 частей на млн).

Время пропоксилирования: 25 мин

Полиэфирполиол:

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДВОЙНЫХ МЕТАЛЛЦИАНИДНЫХ КАТАЛИЗАТОРОВ | 2001 |

|

RU2284218C2 |

| ДВОЙНОЙ МЕТАЛЛЦИАНИДНЫЙ КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРПОЛИОЛОВ | 2000 |

|

RU2237515C2 |

| ДВОЙНЫЕ МЕТАЛЛЦИАНИДНЫЕ КАТАЛИЗАТОРЫ ДЛЯ ПОЛУЧЕНИЯ ПОЛИЭФИРПОЛИОЛОВ | 2000 |

|

RU2235589C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРПОЛИОЛОВ | 2002 |

|

RU2301815C2 |

| ДВОЙНОЙ МЕТАЛЛЦИАНИДНЫЙ КАТАЛИЗАТОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2341328C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОСТЫХ ПОЛИЭФИРКАРБОНАТПОЛИОЛОВ | 2014 |

|

RU2668974C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРПОЛИОЛОВ | 2002 |

|

RU2298565C2 |

| ДВОЙНЫЕ МЕТАЛЛОЦИАНИДНЫЕ КАТАЛИЗАТОРЫ ДЛЯ ПОЛУЧЕНИЯ ПОЛИЭФИРПОЛИОЛОВ | 2000 |

|

RU2248241C2 |

| УЛУЧШЕННЫЕ ДВОЙНЫЕ МЕТАЛЛОЦИАНИДНЫЕ КАТАЛИЗАТОРЫ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 1997 |

|

RU2173215C2 |

| ВЫСОКОАКТИВНЫЕ ДВОЙНЫЕ МЕТАЛЛОЦИАНИДНЫЕ КАТАЛИЗАТОРЫ | 1997 |

|

RU2177828C2 |

Изобретение относится к усовершенствованному способу получения двойных металлцианидных катализаторов (ДМЦ-катализаторов) для получения полиэфирполиолов полиприсоединением алкиленоксидов к исходным соединениям, обладающим активными атомами водорода. Способ получения двойных металлцианидных катализаторов (ДМЦ-катализаторов) содержащий стадии: а) смешения одного или нескольких растворов водорастворимых солей Zn(II), Fe(II), Ni(II), Mn(II), Co(II), Sn(II), Pb(II), Fe(III), Mo(IV), Mo(VI), Al(III), V(V), V(IV), Sr(II), W(IV), W(VI), Cu(II) или Cr(III) с раствором водорастворимой содержащей цианидные ионы соли или кислоты Fe(II), Fe(III), Co(II), Co(III), Cr(II), Cr(III), Mn(II), Mn(III), Ir(III), Ni(II), Rh(III), Ru(II), V(IV) или V(V) при использовании смесительного сопла, б) выделения катализатора из полученной дисперсии, в) промывки, г) сушки. Получение дисперсии ДМЦ-катализатора осуществляют при использовании смесительного сопла, предпочтительно струйного диспергатора. Полученные таким образом ДМЦ-катализаторы обладают повышенной активностью, уменьшенным размером частиц и более узким распределением частиц по размеру в процессе получения полиэфирполиолов. 3 н. и 5 з.п., ф-лы, 5 ил.

а) смешения одного или нескольких растворов водорастворимых солей Zn(II), Fe(II), Ni(II), Mn(II), Co(II), Sn(II), Pb(II), Fe(III), Mo(IV), Mo(VI), Al(III), V(V), V(IV), Sr(II), W(IV), W(VI), Cu(II) или Cr(III) с раствором водорастворимой содержащей цианидные ионы соли или кислоты Fe(II), Fe(III), Co(II), Co(III), Cr(II), Cr(III), Mn(II), Mn(III), Ir(III), Ni(II), Rh(III), Ru(II), V(IV) или V(V) при использовании смесительного сопла,

б) выделения катализатора из полученной дисперсии,

в) промывки,

г) сушки.

| WO 9919063 A1, 22.04.1999 | |||

| US 5900384 A, 04.05.1999 | |||

| US 5470813 А, 28.11.1995 | |||

| WO 9740086 A, 30.10.1997 | |||

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ | 0 |

|

SU340175A1 |

Авторы

Даты

2005-11-20—Публикация

2000-11-21—Подача