Изобретение относится к статическому смесителю-распылителю для смешивания и распыления по меньшей мере двух текучих компонентов в соответствии с преамбулой независимого пункта формулы изобретения.

Статические смесители для смешивания по меньшей мере двух текучих компонентов описаны, например, в ЕР-А-0749776 и в ЕР-А-0815929. Эти очень компактные смесители обеспечивают хорошие результаты смешивания, в частности, также при смешивании высоковязких материалов, таких как герметизирующие компаунды, двухкомпонентные пены или двухкомпонентные адгезивы, несмотря на простую, материалосберегающую конструкцию их смесителя. Такие статические смесители обычно выполнены для одноразового использования, и их часто используют для продуктов, которые должны затвердевать и от которых в дальнейшем смеситель практически не может быть очищен.

В некоторых случаях применения, в которых используются такие статические смесители, требуется распылять два компонента на подложку после их смешивания в статическом смесителе. С этой целью смешиваемые компоненты распыляют на выпуске смесителя за счет действия среды, такой как воздух, и затем они могут быть нанесены на требуемую подложку в виде распыляемой струи или распыленного тумана. Такое устройство описано, например, в US-B-6951310.

В этом устройстве выполнен трубчатый корпус смесителя, который вмещает в себя смесительный элемент для статического смешивания и который имеет наружную резьбу на одном конце, на которую навинчивают корпус кольцеобразного сопла. Корпус сопла подобным образом имеет наружную резьбу. Конический распылительный элемент, который имеет множество канавок, проходящих в продольном направлении по его конической поверхности, размещен на конце смесительного элемента, который выступает из корпуса смесителя. На этот распылительный элемент надет колпачок, внутренняя поверхность которого выполнена также конической так, что она контактирует с конической поверхностью распылительного элемента. Канавки последовательно образуют протоки между распылительным элементом и колпачком. Колпачок прикреплен к корпусу сопла вместе с распылительным элементом посредством стопорной гайки, которая навинчена на наружную резьбу корпуса сопла. Корпус сопла имеет патрубок для сжатого воздуха. В действии сжатый воздух вытекает из корпуса сопла через протоки между распылительным элементом и колпачком и распыляет материал, который выгружается из смесительного элемента.

Даже если это устройство безусловно доказало свою полную функциональность, его конструкция является очень сложной, при этом сложной и/или дорогой является установка, таким образом, это устройство, в частности, является не очень экономически эффективным в отношении одноразового использования.

Исходя из этого предшествующего уровня техники, задачей изобретения, следовательно, является предложить чрезвычайно простой статический смеситель-распылитель для смешивания и распыления по меньшей мере двух текучих компонентов, который является экономически выгодным с точки зрения его изготовления и который обеспечивает эффективное смешивание или тщательное смешивание и распыление компонентов.

Предмет изобретения, решающий эту задачу, характеризуется признаками независимого пункта формулы изобретения.

В соответствии с изобретением предложен статический смеситель-распылитель для смешивания и распыления по меньшей мере двух текучих компонентов, который имеет цельный трубчатый корпус смесителя, проходящий в направлении продольной оси до дистального конца, имеющего выпуск для компонентов, имеет по меньшей мере один смесительный элемент, размещенный в корпусе смесителя, для смешивания компонентов, а также распылительную насадку, которая имеет внутреннюю поверхность, окружающую корпус смесителя в области его конца, при этом распылительная насадка имеет впуск для находящейся под давлением среды для распыления. На наружной поверхности корпуса смесителя или на внутренней поверхности распылительной насадки для распыления выполнено множество канавок, которые проходят, соответственно, в направлении продольной оси и через которые среда для распыления может протекать от впускного отверстия распылительной насадки к дистальному концу корпуса смесителя.

Особо простая конструкция статического смесителя-распылителя является результатом этих мер без необходимости наличия каких-либо уступок в отношении качества смешивания или распыления. Идеальное использование отдельных составляющих элементов позволяет изготовить экономически выгодным и экономичным путем смесители-распылители, которые, кроме того, могут быть выполнены - по меньшей мере, в значительной степени - автоматизированным путем. Для статического смесителя распылителя согласно настоящему изобретению обычно требуется только три составляющих элемента, а именно цельный корпус смесителя, распылительная насадка и смесительный элемент, которые могут быть выполнены также цельными. Результатом этого является значительное уменьшение сложности по сравнению с известным устройством и значительно более простое изготовление или установка.

В частности, чтобы даже дополнительно упростить изготовление, является предпочтительным, если распылительная насадка соединена с корпусом смесителя без использования резьбы.

В предпочтительном варианте осуществления изобретения корпус смесителя имеет область дистального конца, которая сужается на конус по направлению к дистальному концу и в которой внутренняя поверхность распылительной насадки выполнена для взаимодействия с областью дистального конца. Эффект распыления улучшается за счет такого сужения на конус.

Наружная поверхность корпуса смесителя в области дистального конца предпочтительно выполнена, по меньшей мере частично, в виде поверхности, имеющей форму усеченного конуса.

Оказалось, что в этом отношении является предпочтительным, если поверхность, имеющая форму усеченного конуса, образует с продольной осью угол конуса, величина которого составляет от 10° до 45°.

Для того чтобы осуществить равномерное распределение среды для распыления по канавкам, между наружной поверхностью корпуса смесителя и внутренней поверхностью распылительной насадки предпочтительно выполнено кольцевое пространство, которое находится в сообщении по текучей среде с выпуском распылительной насадки и с канавками.

Таким образом, для того чтобы материал, выгружаемый из выпуска корпуса смесителя, был распылен однородно, насколько это возможно, является предпочтительным распределять канавки равномерно по наружной поверхности корпуса смесителя.

Оказалось, что в отношении геометрии канавок является предпочтительным, если каждая канавка имеет глубину в радиальном направлении, которая меньше, в частности, самое большее равна половине величины размера соответствующей канавки в направлении, перпендикулярном к продольной оси и к радиальному направлению.

Являются, в частности, предпочтительными такие варианты осуществления изобретения, в которых каждая канавка имеет глубину в радиальном направлении, которая увеличивается по направлению к дистальному концу корпуса смесителя.

Является предпочтительным по отношению к особенно простому изготовлению или установке, если распылительная насадка прикреплена к корпусу смесителя посредством уплотнительного защелкивающегося соединения.

В предпочтительном варианте осуществления изобретения корпус смесителя имеет, по существу, прямоугольную, предпочтительно квадратную поверхность в сечении, перпендикулярную продольной оси, снаружи области дистального конца. При этом для статического смесителя-распылителя могут быть использованы испытанные смесители, которые доступны под товарным знаком Quadro®.

Таким образом, также является предпочтительным, чтобы смесительный элемент был выполнен прямоугольным, предпочтительно квадратным, перпендикулярным к продольному направлению, как в случае со смесителями Quadro®.

Для того чтобы обеспечить надежную подачу среды для распыления, впуск распылительной насадки предпочтительно имеет крепежное средство для подвода распылительного средства.

Является предпочтительным в отношении чрезвычайно простого и экономичного изготовления, если корпус смесителя и/или распылительная насадка выполнены методом литья под давлением предпочтительно из термопластмассы.

По той же причине является предпочтительным, если смесительный элемент выполнен цельным и изготовлен методом литья под давлением предпочтительно из термопластмассы.

Предпочтительные дополнительные признаки и варианты осуществления изобретения вытекают из зависимых пунктов формулы изобретения.

Изобретение будет пояснено более подробно далее со ссылкой на вариант осуществления изобретения и на чертежи. Чертежи показаны в схематичном изображении, частично в разрезе:

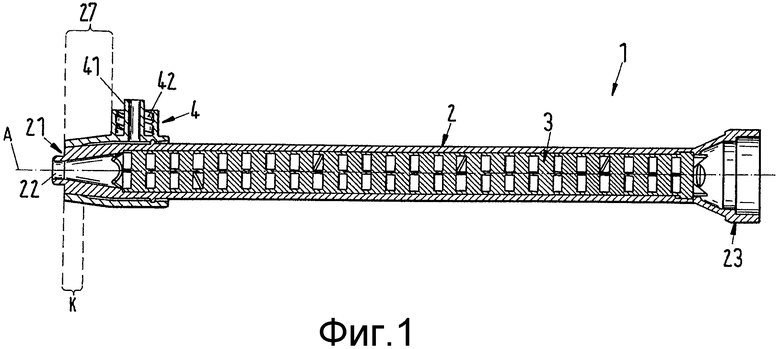

фиг.1 представляет собой продольный разрез варианта осуществления статического смесителя-распылителя согласно изобретению;

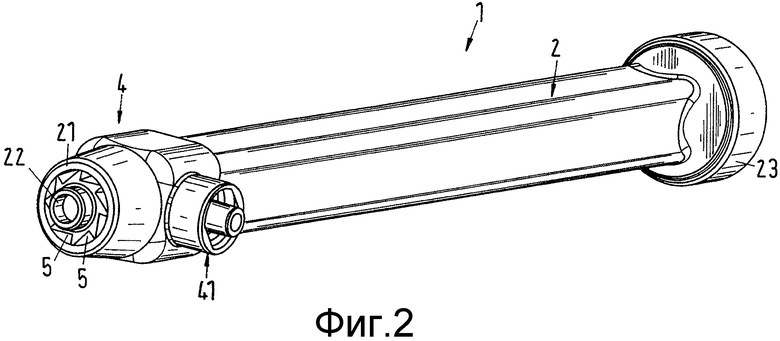

фиг.2 представляет собой вид в перспективе варианта осуществления изобретения по фиг.1;

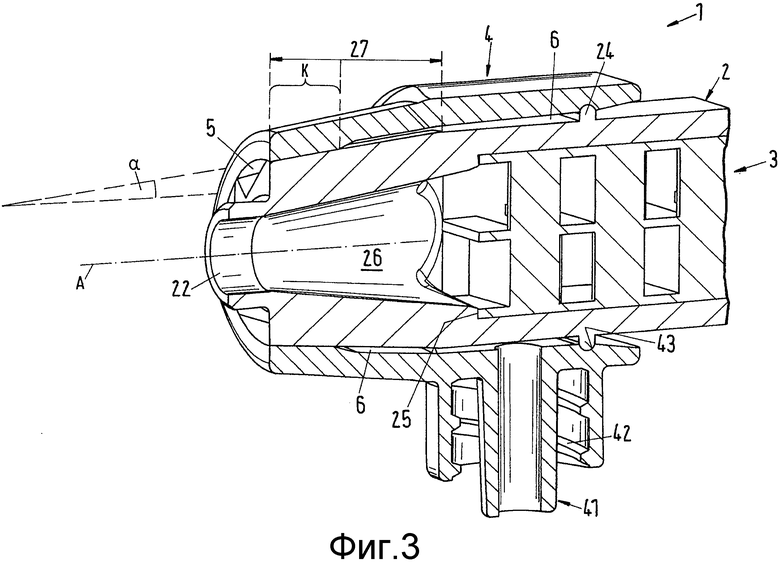

фиг.3 представляет собой вид в перспективе в разрезе области дистального конца;

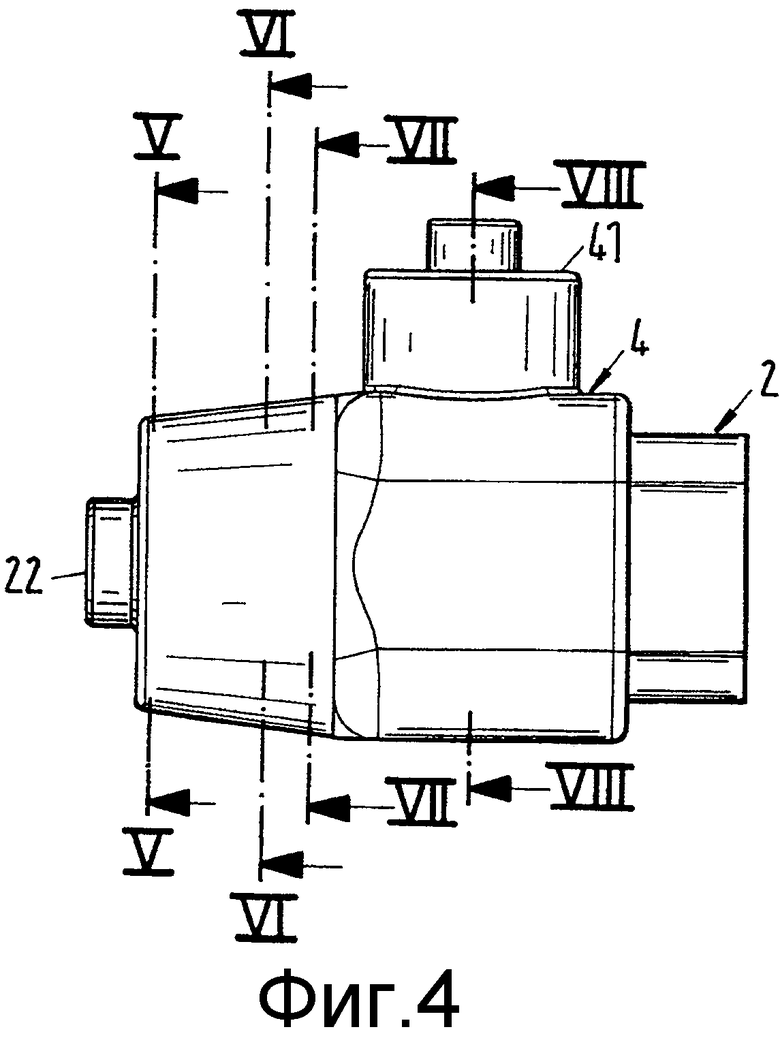

фиг.4 представляет собой вид сбоку области дистального конца;

фиг.5 представляет собой вид в разрезе по линии V-V варианта осуществления изобретения по фиг.4;

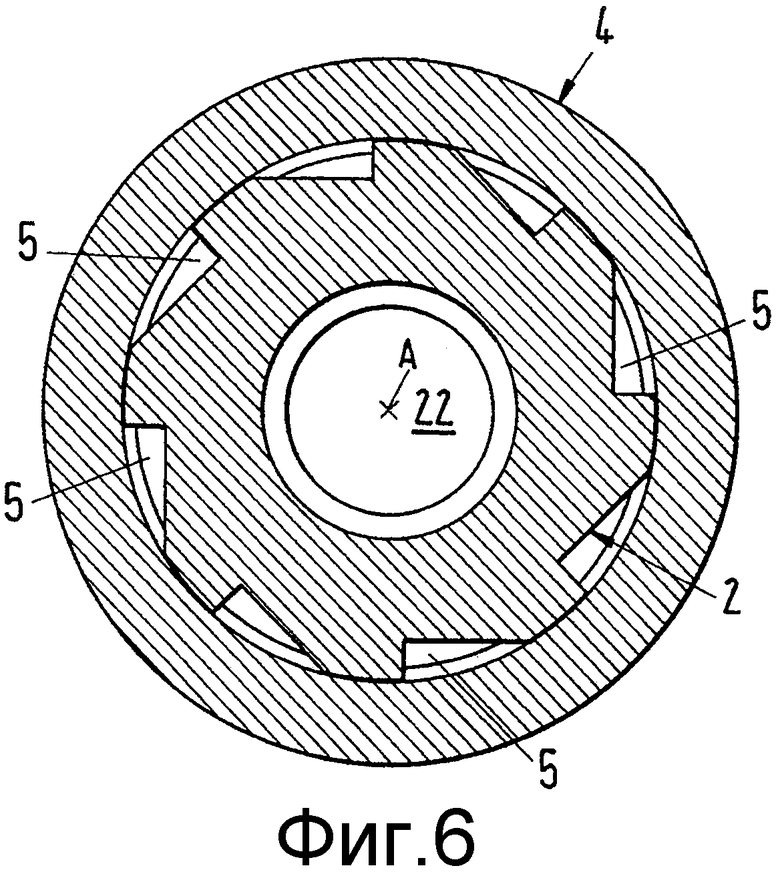

фиг.6 представляет собой вид в разрезе по линии VI-VI варианта осуществления изобретения по фиг.4;

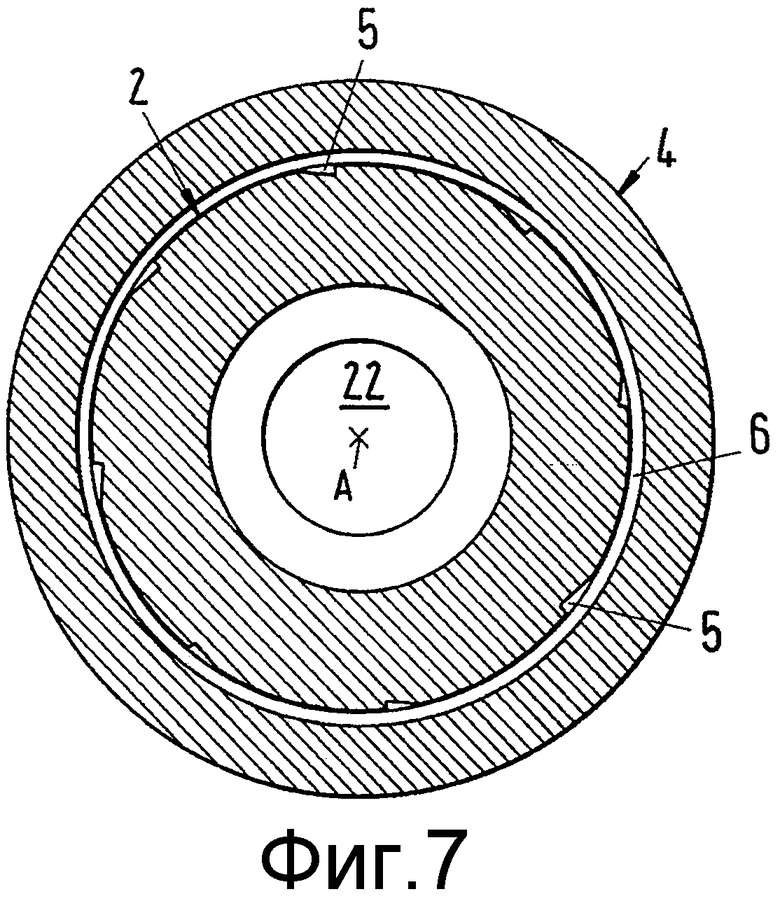

фиг.7 представляет собой вид в разрезе по линии VII-VII варианта осуществления изобретения по фиг.4; и

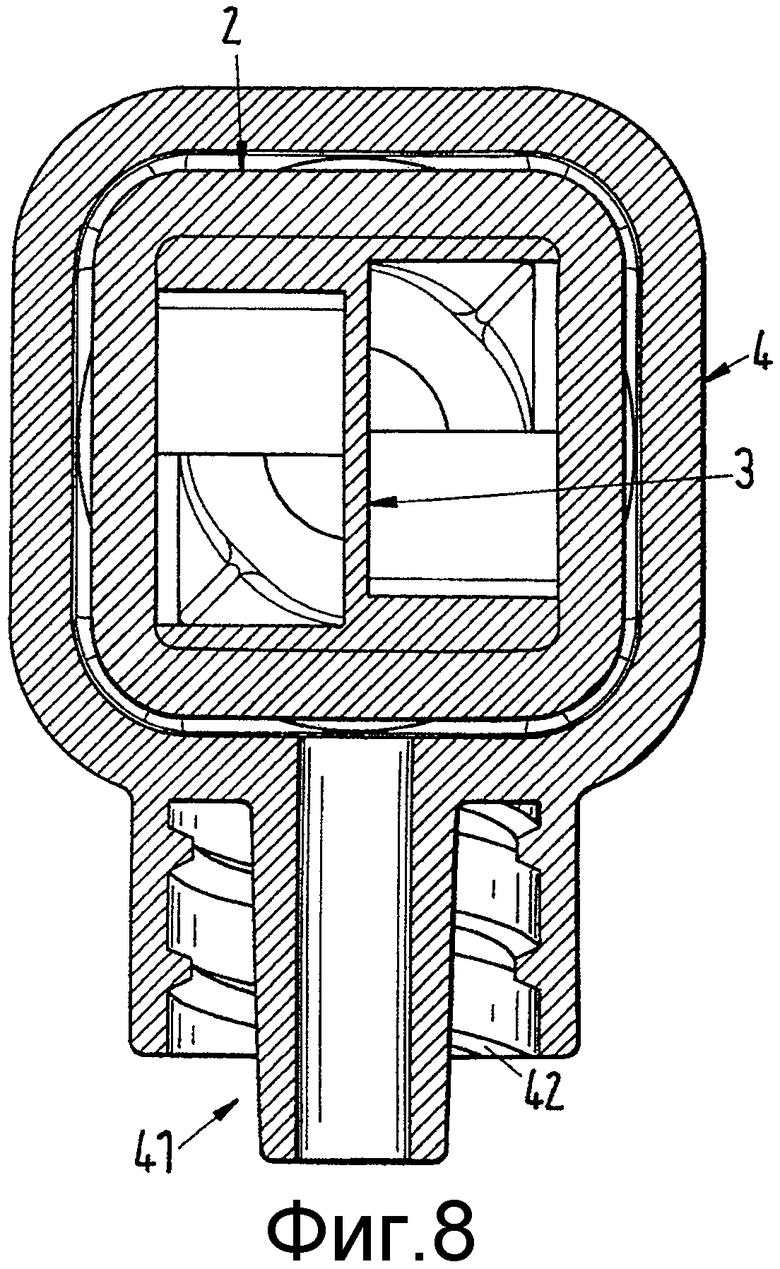

фиг.8 представляет собой вид в разрезе по линии VIII-VIII варианта осуществления изобретения по фиг.4.

На фиг.1 показан продольный разрез варианта осуществления статического смесителя-распылителя согласно настоящему изобретению, который обозначен в целом ссылочной позицией 1. Для лучшего понимания на фиг.2 показан вид в перспективе данного варианта осуществления изобретения. Смеситель-распылитель служит для смешивания и распыления по меньшей мере двух текучих компонентов.

Далее приведена ссылка на случай, особенно относящийся к практике, когда именно два компонента смешивают и распыляют. Однако понятно, что изобретение может быть также использовано для смешивания и распыления более чем двух компонентов.

Смеситель-распылитель 1 включает в себя цельный трубчатый корпус 2, который проходит в направлении продольной оси А до дистального конца 21. Под дистальным концом 21 имеется в виду конец, на который смешанные компоненты подают из корпуса 2 смесителя в рабочем состоянии. Дистальный конец 21 снабжен для этой цели выпускным отверстием 22. Корпус 2 смесителя имеет соединительный элемент 23 на проксимальном конце, под которым подразумевается тот конец, на котором компоненты, которые подлежат смешиванию, вводятся в корпус 2 смесителя, при этом корпус 2 смесителя может быть соединен с контейнером хранения для компонентов посредством этой соединительной детали. Этот контейнер хранения может, например, быть двойным картриджем, известным сам по себе, может быть изготовлен как коаксиальный картридж или как параллельный картридж или может быть двумя резервуарами, в которых два компонента хранятся отдельно друг от друга. Соединительный элемент выполнен, в зависимости от конструкции контейнера хранения или его выпуска, например, в виде защелкивающегося соединения, в виде байонетного соединения, в виде резьбового соединения или в виде их комбинации.

В корпусе 2 смесителя расположен по сути известным образом по меньшей мере один статический смесительный элемент 3, который контактирует с внутренней стенкой корпуса 2 смесителя таким образом, что два компонента могут перемещаться только от проксимального конца к выпускному отверстию 22 через смесительный элемент 3. Либо может быть выполнено множество смесительных элементов 3, размещенных один за другим, либо, как в настоящем варианте осуществления изобретения, цельный смесительный элемент, который получен предпочтительно методом литья под давлением и изготовлен из термопластмассы. Такие статические смесители или смесительные элементы 3 являются достаточно известными сами по себе для специалиста в данной области техники и поэтому не требуют дополнительного объяснения.

Являются подходящими такие смесители или смесительные элементы 3, в частности, те, что продаются под товарным знаком Quadro® компанией Sulzer Chemtech AG (Швейцария). Такие смесительные элементы описаны, например, в уже упоминавшихся документах EP-А-0749776 и EP-А-0815929. Такой смесительный элемент 3 типа Quadro® имеет прямоугольное сечение, в частности квадратное сечение, перпендикулярное продольному направлению А. Соответственно, цельный корпус 2 смесителя также имеет, по существу, прямоугольную, в частности квадратную, поверхность сечения, перпендикулярную продольной оси А, по меньшей мере в области, в которой он окружает смесительный элемент 3.

Смесительный элемент 3 не проходит полностью до дистального конца 21 корпуса 2 смесителя, а предпочтительно заканчивается на упоре 25 (см. фиг.3). Если смотреть в направлении потока на этот упор 25, внутреннее пространство корпуса 2 смесителя имеет по существу квадратное сечение до вмещения смесительного элемента 3. Внутреннее пространство корпуса 2 смесителя переходит на этом упоре 25 в форму круглого конуса, то есть имеет круглое сечение и образует область 26 выпускного отверстия, которая сужается в направлении дистального конца 21 и там открывается в выпускное отверстие 22.

Статический смеситель-распылитель 1, кроме того, имеет распылительную насадку 4, которая имеет внутреннюю поверхность, которая окружает корпус 2 смесителя в его концевой области. Распылительная насадка 4 выполнена цельной и предпочтительно методом литья под давлением, в частности, из термопластмассы. Она имеет впуск 41 для находящейся под давлением среды для распыления, которая является, в частности, газообразной. Среда для распыления является предпочтительно сжатым воздухом. Для того чтобы обеспечить надежный ввод сжатого воздуха в распылительную насадку 4, впуск 41 имеет крепежное средство 42 для подвода сжатого воздуха, в данном случае резьбу, на которую может быть навинчен патрубок шланга со сжатым воздухом. Естественно возможно также другое крепежное средство 42, такое как насечка, хомут, зажимное соединение или обжимное соединение, байонетное соединение или подобное. Впуск 41 может быть выполнен для всех известных соединений, в частности также для наконечника Люэра.

Для того чтобы обеспечить особо простую установку или изготовление, распылительная насадка 4 предпочтительно соединена с корпусом смесителя путем соединения без резьбы, в настоящем варианте осуществления изобретения - посредством защелкивающегося соединения. С этой целью гребнеобразный возвышенный участок 24 выполнен на корпусе 2 смесителя и проходит по всей периферии корпуса 2 смесителя. Периферийная канавка 43 выполнена на внутренней поверхности распылительной насадки 4 и предназначена для взаимодействия с возвышенным участком 24. Если распылительная насадка 4 надета на корпус 2 смесителя, возвышенный участок 24 защелкивается в периферийную канавку 43 и обеспечивает прочное соединение распылительной насадки с корпусом 2 смесителя. Это защелкивающееся соединение предпочтительно выполнено уплотнительным таким образом, что среда для распыления, в данном случае сжатый воздух, не может вытекать через это соединение, выполненное из периферийной канавки 43 и возвышенного участка 24.

Естественно возможно также разместить дополнительные уплотнители, например уплотнительное кольцо, между корпусом 2 смесителя и распылительной насадкой 4.

Альтернативно показанному варианту осуществления изобретения также возможно выполнить периферийную канавку на корпусе 2 смесителя и выполнить возвышенный участок, который входит в зацепление в эту периферийную канавку, на распылительной насадке 4.

В соответствии с изобретением на наружной поверхности корпуса 2 смесителя или на внутренней поверхности распылительной насадки 4 выполнено множество канавок 5, которые соответственно проходят в направлении продольной оси А и через которые среда для распыления может протекать от впуска 41 распылительной насадки 4 к дистальному концу 21 корпуса 2 смесителя.

Термин «в направлении продольной оси А» также означает, что соответствующая канавка 5 может быть закруглена, например, выполнена аркообразной формы. Следовательно, это необязательно является случаем, когда каждая из канавок 5 должна продолжаться по прямой линии в направлении продольной оси А или по направлению к продольной оси А.

Далее приведена ссылка на случай, в котором канавки 5 выполнены только на наружной поверхности корпуса 2 смесителя. Однако понятно, что канавки 5 могут быть также выполнены тем же самым аналогичным образом, альтернативно или дополнительно, на внутренней поверхности распылительной насадки 4.

Для дополнительного описания канавок 5 и распылительной насадки 4 ссылка сделана на фиг.3-8. На фиг.3 показан вид в перспективе концевой области статического смесителя-распылителя. На фиг.4 показан вид сбоку. На каждой из фиг.5-8 показано сечение, перпендикулярное к продольной оси А, в действительности на фиг.5 показан разрез по линии V-V на фиг.4; на фиг.6 показан разрез по линии VI-VI на фиг.4; на фиг.7 показан разрез по линии VII-VII на фиг.4; и на фиг.8 показан разрез по линии VIII-VIII на фиг.4.

Корпус 2 смесителя имеет область 27 дистального конца, которая сужается по направлению к дистальному концу 21. Наружная поверхность корпуса смесителя в области 27 дистального конца, в частности, выполнена, по меньшей мере частично, в виде поверхности, имеющей форму усеченного конуса. Угол конуса α, который наружная поверхность корпуса 2 смесителя образует в области 27 дистального конца с продольной осью А, составляет от 10° до 45°. Этот угол конуса α обычно отличается, в частности меньше, чем угол конуса, под которым исходная область 26 сужается во внутреннем пространстве корпуса 2 смесителя.

Внутренняя поверхность распылительной насадки 4 предназначена взаимодействовать с областью 27 дистального конца. В области на дистальном конце 21 корпуса 2 смесителя, обозначенной К, внутренняя поверхность распылительной насадки 4 подобным образом выполнена в виде поверхности, имеющей форму усеченного конуса, которая имеет тот же самый угол конуса α, что и наружная поверхность корпуса 2 смесителя в этой области К. В области К внутренняя поверхность распылительной насадки 4 и наружная поверхность корпуса 2 смесителя контактируют друг с другом плотно и туго таким образом, что в этой области К каждая из канавок 5 на наружной поверхности корпуса 2 смесителя образует отдельный проток (см. фиг.5.).

Выше по течению относительно области К внутренняя поверхность распылительной насадки 4 сначала еще имеет форму усеченного конуса, но с большим сечением, чем наружная поверхность корпуса 2 смесителя, так что имеется кольцевое пространство 6 между наружной поверхностью корпуса 2 смесителя и внутренней поверхностью распылительной насадки 4 (см. фиг.7). Кольцевое пространство 6 находится в сообщении по текучей среде с впуском 41 распылительной насадки 4. Далее выше по течению внутренняя поверхность распылительной насадки 4 переходит по существу в круглую цилиндрическую форму, причем также и здесь имеется кольцевое пространство 6. Кольцевое пространство 6 ограничено на его дальней от дистального конца 21 стороне возвышенным участком 24, который плотно входит в зацепление в периферийную канавку 43.

Канавки, в данном варианте осуществления изобретения имеется восемь канавок 5, распределены равномерно по наружной поверхности корпуса 2 смесителя. Оказалось, что является предпочтительным в отношении распыления смешанных компонентов, которые выгружаются из выпускного отверстия, что оно является полным и однородным, насколько это возможно, если потоки сжатого воздуха, создаваемые канавками 5, являются мелкими по отношению к радиальному направлению, то есть не имеют какого-либо размера, который является слишком большим в направлении, перпендикулярном продольной оси А.

Геометрию канавок 5, подходящую для этого, можно легко видеть на фиг.5-7. Канавки 5 на наружной поверхности корпуса 2 смесителя характеризуются двумя размерами, а именно их протяженностью в радиальном направлении, обозначенной как глубина Т, причем под радиальным направлением понимается направление, стоящее перпендикулярно на продольной оси А, которое обращено радиально наружу от продольной оси А, и их протяженностью В в направлении, перпендикулярном продольной оси А и радиальному направлению. Глубина Т каждой канавки 5 предпочтительно меньше, в частности, самое большое равна половине величины размера В в направлении в том же самом месте, перпендикулярном продольной оси А и радиальному направлению. Глубина Т составляет предпочтительно, в частности, соответственно, приблизительно одну треть от размера В.

Дополнительным предпочтительным признаком является тот факт, что каждая из канавок 5 выполнена таким образом, что их глубина Т увеличивается, если смотреть в направлении потока, то есть по направлению к дистальному концу 21. Этот признак может быть увиден путем сравнения фиг.5-7.

Естественно, что возможны также многие другие варианты осуществления изобретения в отношении геометрии и размера канавок 5. Канавки 5 могут быть также улучшены в отношении случая специального применения касательно их числа, их протяженности и их размеров.

Дополнительный вариант заключается в том факте, что возвышенный гребнеобразный участок 24, который наилучшим образом виден на фиг.3, не проходит непрерывно по всей периферии корпуса 2 смесителя, а скорее имеются две пары возвышенных гребнеобразных участков, которые смещены относительно друг друга, что касается направления, зафиксированного продольной осью А. Возвышенный участок, выполненный на верхней стороне, и возвышенный участок, выполненный на нижней стороне корпуса 2 смесителя в соответствии с фиг.3, в таком случае образуют пару возвышенных участков; другая пара образована возвышенным участком, выполненным на передней стороне, и возвышенным участком, выполненным на задней стороне. Каждый из отдельных возвышенных участков проходит в каждом случае самое большее по одной стороне периферии или, с круговым вариантом осуществления изобретения, на самое большее 90° (четверть) периферии. Пара на верхней стороне и нижней стороне в этом отношении смещена к паре на передней стороне и задней стороне относительно направления, определенного продольной осью А, то есть первая названная пара расположена, например, ближе к дистальному концу 21 корпуса 2 смесителя, чем последняя упомянутая пара, причем возвышенные участки, принадлежащие к одной и той же паре, выполнены каждый на одном и том же расстоянии от дистального конца 21. Соответственно, периферийная канавка 43 не проходит по всей внутренней периферии распылительной насадки 4, но только выполнены канавки из двух частей, которые смещены на 180° относительно друг друга и длина которых в периферийном направлении в каждом случае является, самое большее, такой же, что и длина отдельного возвышенного участка. В этом варианте осуществления изобретения распылительная насадка может быть надета на корпус смесителя с двумя различными направлениями ориентации, повернутыми на 90° относительно друг друга. При одной ориентации часть канавок защелкивается в первую пару возвышенных участков; при другой ориентации они защелкиваются во вторую или другую пару возвышенных участков. Размер или сечение потока кольцевого пространства 6 или канавок 5 может быть изменен за счет этого признака таким образом, что различные потоки могут быть установлены для среды для распыления.

В действии этот вариант осуществления изобретения работает следующим образом.

Статический смеситель-распылитель соединен посредством его соединительного элемента 23 с емкостью хранения, которая содержит два компонента, отделенных друг от друга, например, с помощью двойного картриджа. Впуск 41 распылительной насадки 4 соединен с источником среды для распыления, например с источником сжатого воздуха. Теперь два компонента разделены, перемещаются в статический смеситель-распылитель 1 и там тщательно перемешиваются посредством смесительного элемента 3. После протекания через смесительный элемент 3 два компонента перемещаются как однородно перемешанный материал через область 26 выпускного отверстия корпуса 2 смесителя к отверстию 22 выгрузки. Сжатый воздух протекает через впуск 41 распылительной насадки 4 в кольцевое пространство 6 между внутренней поверхностью распылительной насадки 4 и наружной поверхностью корпуса 2 смесителя и оттуда через канавки 5, которые образуют протоки, к дистальному концу 21 и таким образом к выпускному отверстию 22 корпуса смесителя 2. Здесь он ударяется в смешанный материал, который выгружается через выпускное отверстие 22, равномерно распыляет его и переносит его в качестве расширяющейся струи на подложку, которая подлежит обработке или покрытию. Поскольку распределение компонентов из сосуда хранения происходит со сжатым воздухом или поддерживается сжатым воздухом в некоторых применениях, сжатый воздух также может быть использован для распыления.

Особенное преимущество статического смесителя 1 согласно настоящему изобретению заключается в его особо простой конструкции и изготовлении. В принципе, требуется только три элемента в описанном здесь варианте осуществления изобретения, а именно цельный корпус 2 смесителя, цельный смесительный элемент 3 и цельная распылительная насадка 4, причем с каждым из этих трех элементом он может быть изготовлен простым и экономичным образом методом литья под давлением. Чрезвычайно простая конструкция также позволяет, по меньшей мере в значительной степени, автоматическую сборку элементов статического смесителя-распылителя 1. В частности, не требуется соединений этих трех деталей с помощью винтов.

Изобретение относится к статическому смесителю-распылителю и может использоваться для смешивания и распыления по меньшей мере двух текучих компонентов. Устройство содержит трубчатый цельный корпус (2) смесителя с выпуском (22) для компонентов, смесительный элемент (3), размещенный в корпусе (2) смесителя, для смешивания компонентов, а также распылительную насадку (4), имеющую внутреннюю поверхность, окружающую корпус (2) смесителя в его концевой области. Распылительная насадка (4) имеет впуск (41) для находящейся под давлением среды для распыления. На наружной поверхности корпуса (2) смесителя или на внутренней поверхности распылительной насадки (4) выполнено множество канавок (5), которые продолжаются в направлении продольной оси (А) и через которые среда для распыления может протекать от впуска (41) распылительной насадки (4) к дистальному концу (21) корпуса (2) смесителя. Технический результат состоит в упрощении конструкции при сохранении качества смешивания и распыления. 14 з.п. ф-лы, 8 ил.

1. Статический смеситель-распылитель для смешивания и распыления по меньшей мере двух текучих компонентов, имеющий цельный трубчатый корпус (2) смесителя, проходящий в направлении продольной оси (А) до дистального конца (21), имеющего выпускное отверстие (22) для компонентов, по меньшей мере один смесительный элемент (3), размещенный в корпусе (2) смесителя, для смешивания компонентов, а также распылительную насадку (4), имеющую внутреннюю поверхность, окружающую корпус (2) смесителя в его концевой области, при этом распылительная насадка (4) имеет впуск (41) для находящейся под давлением среды для распыления, отличающийся тем, что на наружной поверхности корпуса (2) смесителя или на внутренней поверхности распылительной насадки (4) выполнено множество канавок (5), проходящих соответственно в направлении продольной оси (А) и выполненных с возможностью протекания через них среды для распыления от впуска (41) распылительной насадки (4) к дистальному концу (21) корпуса (2) смесителя.

2. Смеситель-распылитель по п.1, в котором распылительная насадка (4) соединена с корпусом (2) смесителя безрезьбовым соединением.

3. Смеситель-распылитель по п.1 или 2, в котором корпус (2) смесителя имеет область (27) дистального конца, которая сужается по направлению к дистальному концу (21), при этом внутренняя поверхность распылительной насадки (4) выполнена для взаимодействия с областью (26) дистального конца.

4. Смеситель-распылитель по п.3, в котором наружная поверхность корпуса (2) смесителя в области дистального конца (21) выполнена, по меньшей мере частично, в виде поверхности, имеющей форму усеченного конуса.

5. Смеситель-распылитель по п.4, в котором поверхность, имеющая форму усеченного конуса, образует с продольной осью (А) угол (α) конуса, составляющий от 10° до 45°.

6. Смеситель-распылитель по п.1, в котором кольцевое пространство (6) выполнено между наружной поверхностью корпуса (2) смесителя и внутренней поверхностью распылительной насадки (4) и находится в сообщении по текучей среде с впуском (41) распылительной насадки (4) и с канавками (5).

7. Смеситель-распылитель по п.1, в котором канавки (5) распределены равномерно по наружной поверхности корпуса (2) смесителя.

8. Смеситель-распылитель по п.1, в котором каждая канавка (5) имеет глубину (Т) в радиальном направлении, которая меньше, в частности, самое большое равна половине, размера (В) соответствующей канавки (5) в направлении, перпендикулярном продольной оси (А) и радиальному направлению.

9. Смеситель-распылитель по п.1, в котором каждая канавка (5) имеет глубину (Т) в радиальном направлении, которая увеличивается по направлению к дистальному концу (21) корпуса (2) смесителя.

10. Смеситель-распылитель по п.1, в котором распылительная насадка (4) прикреплена к корпусу (2) смесителя посредством уплотнительного защелкивающегося соединения (24, 43).

11. Смеситель-распылитель по п.1, в котором корпус (2) смесителя имеет, по существу, прямоугольную, предпочтительно квадратную поверхность сечения, перпендикулярную продольной оси (А), снаружи области (27) дистального конца.

12. Смеситель-распылитель по п.1, в котором смесительный элемент (3) выполнен прямоугольным, предпочтительно квадратным, перпендикулярным к продольному направлению (А).

13. Смеситель-распылитель по п.1, в котором впуск (41) распылительной насадки (4) имеет крепежное средство для подвода средства для распыления.

14. Смеситель-распылитель по п.1, в котором корпус (2) смесителя и/или распылительная насадка (4) выполнены методом литья под давлением предпочтительно из термопластмассы.

15. Смеситель-распылитель по п.1, в котором смесительный элемент (3) выполнен как одно целое методом литья под давлением предпочтительно из термопластмассы.

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| ФОРСУНКА | 2005 |

|

RU2288783C1 |

| Устройство для измерения остаточногозАТуХАНия B зАНяТыХ ТЕлЕфОННыХКАНАлАХ | 1979 |

|

SU815929A2 |

| JP 11333333 A, 07.12.1999 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2014-11-20—Публикация

2010-08-19—Подача