Данное изобретение относится к смесительной насадке или инжекторной насадке для устройства нанесения торкретбетона для сухого распыления бетона, в частности огнеупорного бетона, и такому устройству нанесения торкретбетона и методу нанесения торкретбетона или методу сухого распыления, в частности огнеупорного бетона.

Торкретбетон подается в трубе или шлангопроводе к месту установки, где его пневматически наносят из распылительной насадки и сжимают силой удара. В процессе сухого распыления сухое, преимущественно гидравлическое соединительное вещество, наполнители и добавки, а также присадки предварительно смешивают в сухом виде и подают по трубопроводу или шлангопроводу в распылительную насадку в потоке сжатого воздуха. В распылительной насадке вода или жидкое соединительное вещество добавляются в сухую смесь и образуется распылительная масса.

Потом распылительная масса непрерывной струей наносится на поверхность, которая подлежит покрытию.

GB 2025794 А описывает распылительную насадку, предназначенную, помимо прочего, для нанесения торкретбетона на стены зданий. Насадка имеет входной и выходящий концы. На входе подается порошковая цементная смесь. Дополнительно, распылительная насадка оснащена камерой смешивания, в которой порошковая цементная смесь смешивается с водой. Для этого предусмотрена цилиндрическая втулка, снаружи смесительной камеры. Втулка также имеет несколько радиальных отверстий, через которые вода поступает в камеру смешивания в виде отдельных потоков воды. На выходе из распылительной насадки с конической резьбой выходит распылительная масса.

Огнеупорный бетон получают с твердых соединительных веществ при комнатной температуре и огнеупорных наполнителей. Соединительное вещество, которое затвердевает при комнатной температуре, образует первичную или холодную связь. Технологические свойства аналогичны свойствам обычного строительного бетона. Для огнеупорного бетона характерный переход от первичной или холодной связи к керамической, которая происходит при первом нагревании. Огнеупорный бетон в соответствии с изобретением имеет температуру размягчения Т05 по DIN EN ISO+1893: 2009-09 Т05≥600°С, преимущественно Т05≥800°С. Соответственно, огнеупорными наполнителями в контексте данного изобретения являются наполнители, пригодные для огнеупорного бетона с указанной выше точкой давления Т05.

US 4,239,397 демонстрирует распылительную насадку для нанесения армированного волокнами торкрет бетона. Распылительная насадка имеет линию подачи волокон и линию подачи сухой соединительной смеси и наполнителей, трубопроводы расположены так, чтобы сухая смесь вводилась тангенциально в поток волокон. На выпускном конце распылительной насадки вода из кольца с радиальными отверстиями подается радиально снаружи в поток материала из сухой смеси и волокон.

WO 2005/098333 А1 описывает процесс сухого распыления, при котором в смесительном устройстве проводится предварительное смешивание первой жидкости и сухой смеси, которая смешивается со второй жидкостью через насадку для образования свежей торкретбетонной смеси. Например, первая жидкость может иметь заданный ускоритель. В соответствии с WO 2005/098333 А1 процесс смешивания начинается уже после предварительного смешивания. В смесительном устройстве первая жидкость подается радиально или под небольшим углом снаружи к потоку материала сухой смеси. В смесительную форсунку вода также подается радиально снаружи с помощью водного кольца.

ЕР 1153861 А1 описывает устройство нанесения торкретбетона и метод нанесения. В соответствии с ЕР 1153861 А1 мелкозернистая, сухая торкретная смесь, которая уже содержит отвердитель, смешивается с водой в смесительной трубке увлажняющего устройства. Воду сначала распыляют сжатым воздухом в увлажнителе. В конце смесительной трубки может быть выработано увлажнение. Отвердитель может быть добавлен во время последующего увлажнения в соответствии с дополнительным воплощением данного изобретения. В конце смесителя трубки находится распылительная насадка для нанесения распылительной массы.

WO 2010/105049 А2 раскрывает процесс сухого распыления огнеупорного бетона, при котором в резервуаре для хранения предусмотрена сухая смесь огнеупорного материала и регулятор схватывания. Сухой раствор вводится в поток устройства для нанесения торкрет бетона. Дополнительно, жидкое соединительное вещество смешивается с сухой смесью непосредственно перед распылительной насадкой устройства для нанесения торкретбетона или непосредственно в ней. Полученная свежая торкрет бетонная масса затем наносится на поверхность с помощью распылительной насадки.

ЕР 0738676 А1 описывает устройство для добавления воздуха, жидкостей или порошковых веществ, в торкрет бетонные трубы. Устройство имеет кольцевую вставку, которая может вставляться в нагнетательную линию с отверстием впускного канала в кольцевую камеру вставки и несколькими выпускными каналами, направленными из кольцевой камеры в нагнетательный поток. Выходящие каналы ориентированы под углом к направлению транспортировки. Порошковая смесь вводится в поток через вставку. Транспортирующий поток может быть воздушно-водяной смесью.

Задача данного изобретения - обеспечить устройство для нанесения торкретбетона методом сухого распыления, в частности огнеупорного бетона, и способ нанесения торкрет бетона, при котором физические свойства наносимого бетона должны легко и быстро адаптироваться и оптимизироваться.

Еще одной задачей является предоставление смесительной насадки для такого устройства нанесения торкретбетона и/или такого метода нанесения торкрет бетона.

Эти задачи решаются с помощью смесительной насадки по пункту 1 устройства нанесение торкрет бетона с признаками пункта 20 и способа нанесения торкрет бетона с признаками пункта 22. Полезные дополнительные воплощения данного изобретения приведены в следующих пунктах формулы.

Ниже будет дано более подробное объяснение данного изобретения на примере чертежей. На чертежах:

Фиг. 1: Схематическое изображение устройства нанесения торкрет бетона согласно изобретению.

Фиг. 2: Продольный разрез смесительной насадки в соответствии с настоящим изобретением.

Фиг. 3: Перспективный вид смесительной насадки в соответствии с настоящим изобретением.

Фиг. 4: Перспективный вид компонента смесительной насадки со стока впускного отверстия, расположенного на корпусе насадки в соответствии с настоящим изобретением.

Фиг. 5: Перспективный вид на первую среднюю часть смесительной насадки в соответствии с настоящим изобретением.

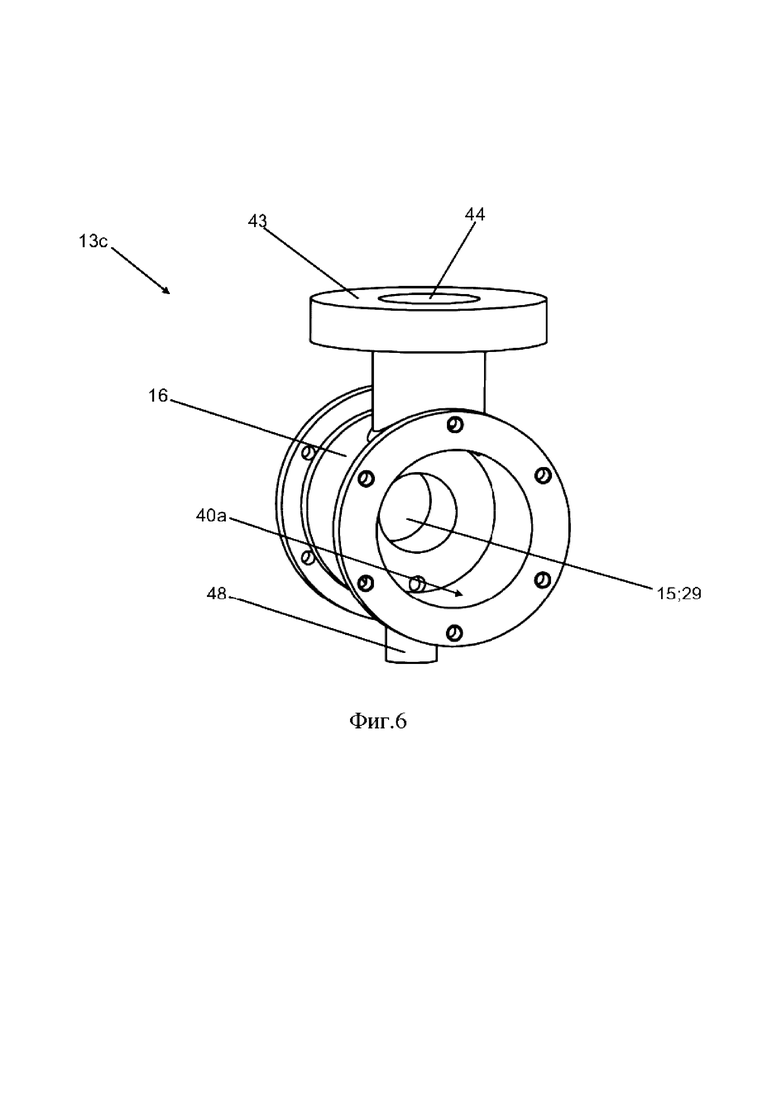

Фиг. 6: Перспективный вид второго среднего компонента смесительной насадки в соответствии с настоящим изобретением.

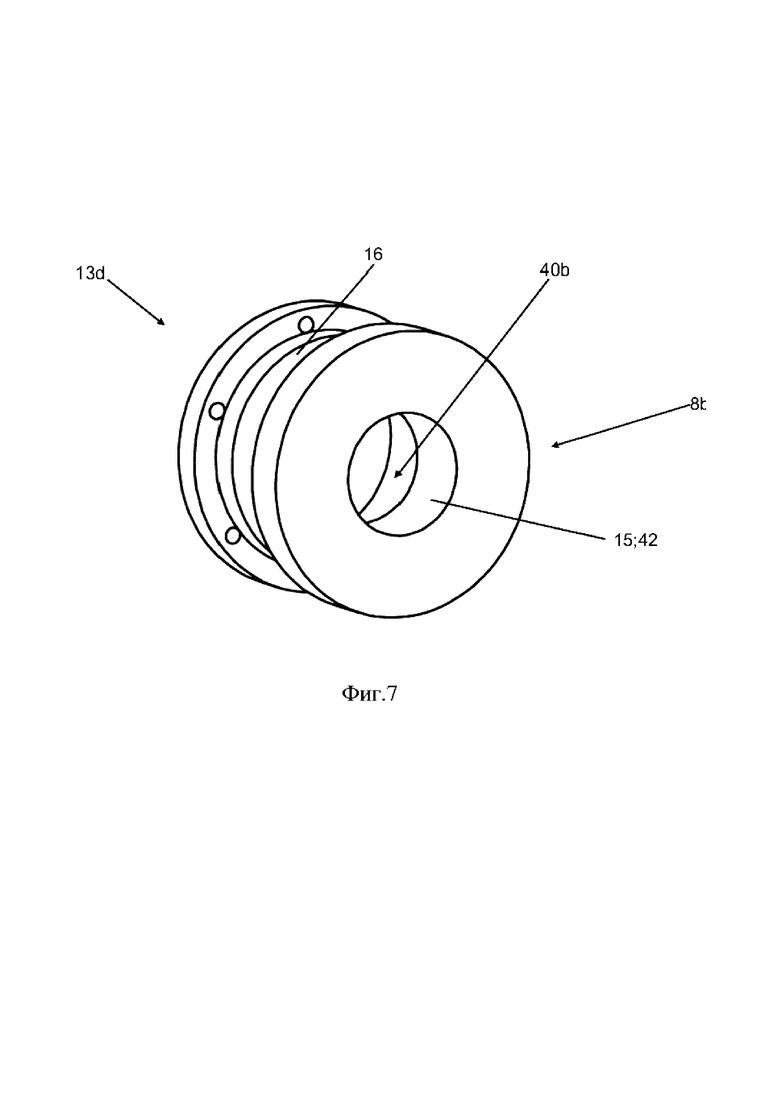

Фиг.7: Перспективный вид компонента корпуса смесительной насадки на выпускной стороне в соответствии с настоящим изобретением.

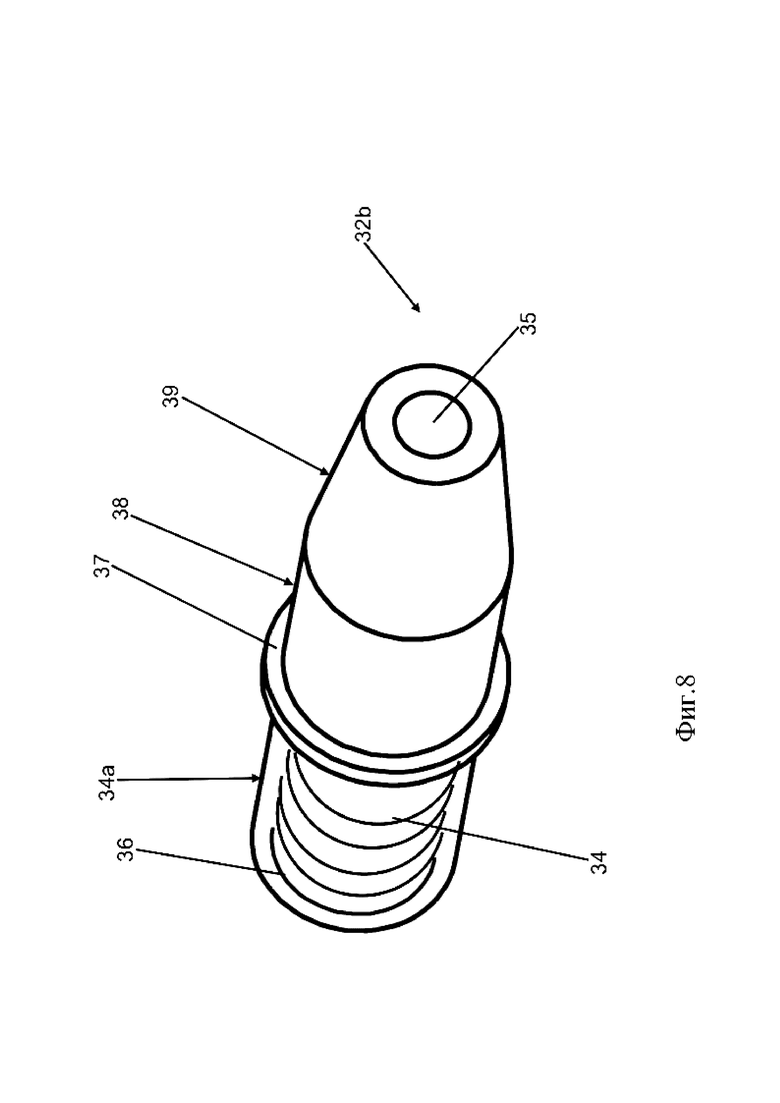

Фиг. 8: Перспективный вид инжекторной трубы смесительной насадки в соответствии с настоящим изобретением.

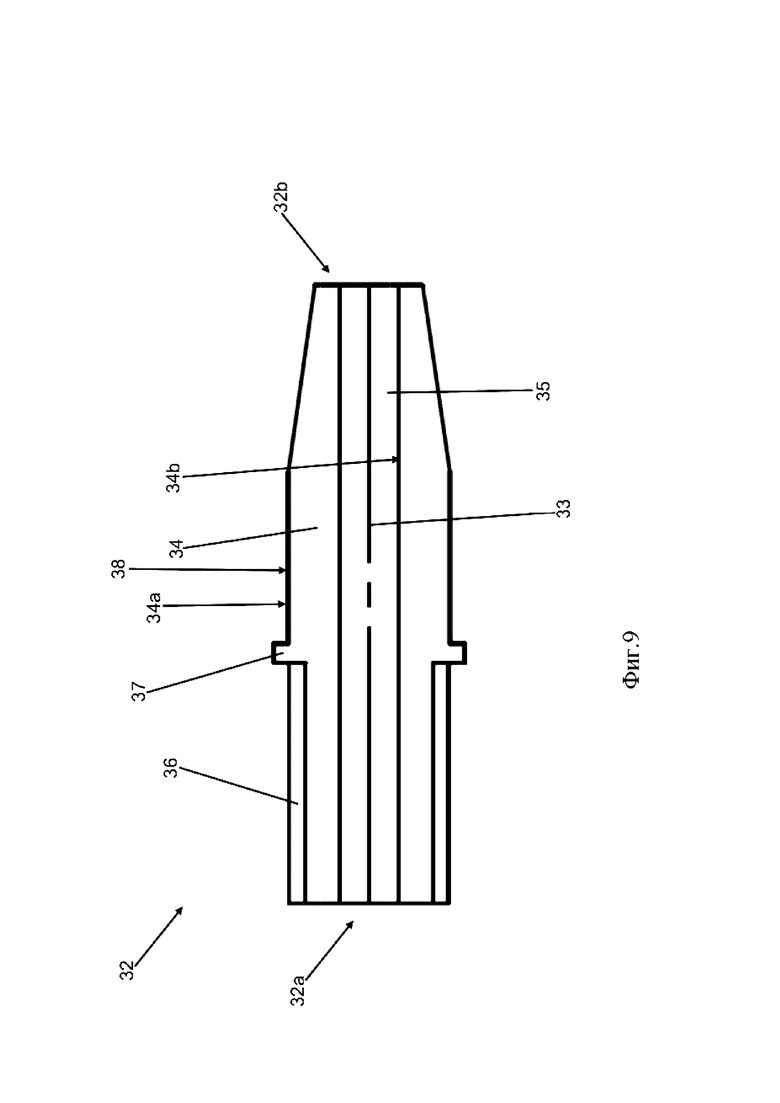

Фиг. 9: Продольный разрез инжекторной трубы.

Фиг. 10: Прочность на холодный изгиб REFRAJET Nanobond F-58 R.

Фиг. 11: Прочность на холодное сжатие REFRAJET Nanobond F-58 R.

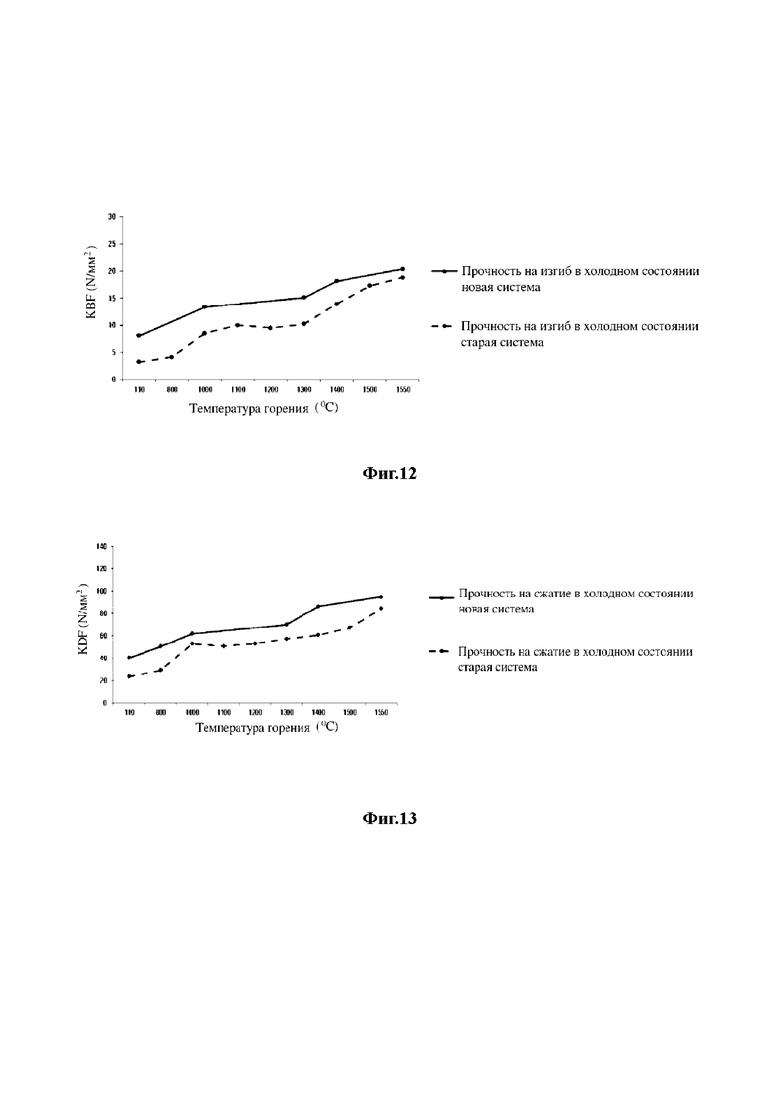

Фиг. 12: Прочность на холодный изгиб REFRAJET Nanobond S-60.

Фиг. 13: Прочность на холодное сжатие REFRAJET Nanobond S-60.

Фиг. 14: Прочность на холодный изгиб REFRAJET Nanobond С-84 AL.

Фиг. 15: Прочность на холодное сжатие REFRAJET Nanobond С-84 AL.

Устройство нанесения торкретбетона методом распыления 1 (Фиг. 1), в соответствии с настоящим изобретением, имеет источник сжатого воздуха 2, три линии подачи воздуха 3а; 3b; 3с, которые соединены с ним, инжекторный резервуар 4, заполненный инжекторной средой или материалом, например, инжекторной жидкостью, трубопровод подачи 5 для инжекторного материала, преимущественно насос подачи инжекторного материала 50, а также резервуар подачи 6, заполненный сухой смесью или гранулированным сухим материалом, и смесительную насадку 8 в соответствии с настоящим изобретением. Для измерений и контроля расходов инжекторного материала преимущественно также использовать расходомер 51, расположенный внутри линии инжекторного материала 5.

Резервуар для хранения инжекторного материала 4, линия подачи инжекторного материала 5, преимущественно насос подачи инжекторного материала 50, преимущественно расходомер 51, резервуар для хранения сухой смеси 6 и смесительная насадка 8 - это компоненты или принадлежности строительной установки, которая называется опрыскивателем 7. Опрыскиватель 7 может передвигаться и преимущественно имеет колеса, известные из уровня техники, и преимущественно имеет рукоятку для оператора. В этом случае опрыскиватель 7 является тележкой для опрыскивания. Однако, опрыскиватель 7 может быть стационарным, в частности, он может быть установлен под силосной башней.

Первая линия подачи воздуха 3а, линия впрыска материала 5 и резервуар для хранения сухой смеси 6 подключены к смесительной насадке 8 и подают соответствующий материал или воздух в смесительную насадку 8. Вторая линия подачи воздуха 3b соединяется с нижним концом резервуара для хранения сухой смеси 6 и воздуха, подаваемого в резервуар для хранения сухой смеси 6 для выдувания сухой смеси из резервуара 6. Как известно, в нижней части резервуара для хранения сухой смеси 6 (не показан) также есть разгрузочное устройство, например, ротор или черпаковое колесо, которое подает сухую смесь из резервуара для хранения сухой смеси 6 в выпускное отверстие (не показано). Смесительная насадка 8 прямо или опосредованно подключается к нагнетательному патрубку через промежуточную вставку, например, шланг. Смесительная насадка 8, в соответствии с настоящим изобретением, служит для смешивания отдельных компонентов распылительного торкрет бетона, то есть инжекторного материала из резервуара нагнетания материала 4 с сухой смесью из резервуара для хранения сухой смеси 6 для образования смеси материалов, в частности предварительно смоченной смеси материалов.

Дополнительно, устройство нанесения торкрет бетона 1, согласно данного изобретению, имеет шлангопровод 9, присоединенный к смесительной насадке 8, распылительную насадку 10, резервуар для хранения жидкости 11, заполненный жидкостью, преимущественно водой или жидким связующим веществом, и присоединенный к нему трубопровод подачи жидкости 12 и преимущественно первый и второй насос подачи жидкости 52, 53. Для того, чтобы контролировать расход жидкости, устройство для нанесения торкретбетона 1 преимущественно также имеет расходомер 54, который расположен внутри линии подачи жидкости 12. Первый насос подачи жидкости 52 всасывает жидкость из резервуара 11 и преимущественно является погруженным насосом. Второй насос подачи жидкости 53 преимущественно представляет собой насос высокого давления. Второй насос подачи жидкости 53 подает жидкость под давлением от 5 до 30 бар к устройству впрыска жидкости, например, водяному кольцу распылительной насадки.

Шлангопровод 9 и трубопровод подачи жидкости 12 соединяются с распылительной насадкой 10 и подают смесь материалов или жидкость со смесительной насадки 8, в частности, предварительно смоченный материал. Шлангопровод 9 преимущественно имеет длину не менее 10 метров. Таким образом, распылительная насадка 10 используется как таковая для смешивания смеси материалов, в частности предварительно смоченных с жидкостью для образования свежей или торкрет бетонной массы, в частности огнеупорной, и для распыления торкрет бетонной массы, в частности огнеупорной торкрет бетонной массы, на соответствующий субстрат.

Инжекторным материалом преимущественно является инжекторная жидкость. Однако инжекторным материалом может быть также сыпучий или свободно текучий сухой материал, в частности, сухая смесь.

Инжекторный материал преимущественно должен содержать, по крайней мере, одну присадку к бетону или примесь. Известно, что присадки к бетону или примеси добавляются в глину с целью изменения свойств свежего или закаленного бетона, таких как обрабатываемость, затвердевание, закалка или морозостойкость, под влиянием химических или физических факторов или и того, и другого. Добавление присадок, добавок, примесей или наполнителей влияет на реакцию схватывания, например, на реакцию отверждения и/или схватывания соответствующего связующего вещества. Добавки в бетон (в отличие от присадок к бетону) добавляются в таких малых количествах (в целом, сумма всех добавок к бетону <5 мас. % от сухой масс, общего количества примесей и веществ бетона), что они не имеют значения в качестве доли бетона в общем. Следовательно, они не учитываются при расчете материального пространства. Добавки в бетон или присадки к бетону также могут служить вспомогательными веществами при обжиге керамики, что в случае огнеупорного бетона происходит на месте после нанесения огнеупорного бетона. Средства спекания, например, снижают температуру обжига. Присадки или добавки к бетону обычно поставляются в жидкой, порошковой или гранулированной форме.

Инжекторный материал преимущественно содержит по крайней мере один ускоритель затвердевания и/или ускоритель схватывания и/или замедлитель и/или пластификатор и/или уловитель пыли и/или отвердитель. Известно, что гелеобразующие агенты инициируют загустевание связующего вещества.

Ускоритель отверждения служит, как известно, для стимулирования начальной реакции затвердевания связующего вещества и тем самым повышает прочность на ранних стадиях. В случае жидкого инжекторного материала ускорителем затвердевания является натрий силикатное стекло или щелочные растворы.

Дополнительно, сухой инжекторный материал может содержать цемент и/или сухие фосфаты в качестве ускорителей.

Если инжекторный материал является жидким, то это, в частности, суспензия и/или раствор и/или эмульсия. Предпочтительно, чтобы инжекторный жидкий материал содержал, по меньшей мере, воду. Инжекторный жидкий материал может также (дополнительно) содержать масло и/или спирт и/или глицерин.

Если инжекторным материалом является сухой материал или смесь, то это порошкообразный материал или смесь с размером частиц ≤0,5 мм, преимущественно ≤0,1 мм в соответствии с DIN EN ISO 1927-3 (март 2013).

Как уже объяснялось, жидкий или сухой инжекторный материал может также содержать другие составляющие, в частности порошкообразные компоненты. Например, инжекторный материал может содержать микрокремнезем или пирогенную кремниевую кислоту, аэросил или MgO, которые действуют как агломерационные добавки при обжиге огнеупорного бетона на месте. Средства спекания не способствуют или не имеют существенного влияния на холодное сцепление, то есть они не влияют или не имеют существенного влияния на реакцию отверждения торкрет бетона.

Дополнительно, инжекторная жидкость может быть также чистой водой.

Сухая сыпучая или свободно текучая смесь состоит из гранулированного и, при необходимости, волокнистого материала. Сухой раствор может состоять исключительно из материала, который по сути является инертным, то есть не реагирует или реагирует незначительно, с соответствующим связующим веществом, который подается на распылительную насадку 10. В частности, сухая смесь не содержит никаких регулирующих добавок.

Когда речь идет о огнеупорном торкретбетоне, сухие смеси преимущественно состоят исключительно из минерального и огнеупорного материала или наполнителя. Как уже объяснялось выше, огнеупорными материалами или наполнителями в контексте изобретения являются те материалы или наполнители, которые подходят для огнеупорного торкрет бетона с указанной выше точкой давления Т05. Предпочтительно, чтобы сухая смесь состояла из гранул следующих материалов:

андалузитового и/или кордиеритового шамота и/или базальтового и/или бокситового и/или сланцевого и/или расширенного и/или светлого шамота и/или хромовой руды и/или хромового корунда и/или хромового и/или кордиеритового зака (силикат циркония) и/или высокосортных корунд (WFA) и/или коричневого корунда (BFA) и/или полого сферического корунда и/или керфалита и/или кианита и/или силлиманита и/или магнезии и/или микросиликата и/или кальцинированного глинозема (реакционный глинозем) и/или шамота и/или оливина и/или перлита и/или вермикулита и/или переработанного сырья (санитарного фарфора, изоляционного фарфора, плиточного боя, боя шамотной глины и т.п.) и/или кварца и/или кварцевого стекла и/или плавленого кремния и/или карбида кремния и/или шпинеля и/или муллита и/или муллита и/или циркона и/или табличного глинозема и/или графита или иного носителя углерода и/или глины и/или оксида циркона и/или циркона и/или песка.

Однако, сухая смесь может также содержать, по крайней мере, одно соединительное вещество, в частности, порошковое вещество, преимущественно минеральное соединительное вещество. В частности, сухая смесь содержит глину и/или глиноземистый цемент и/или портландцемент и/или продукты с натрий силикатного стекла и/или порошкового стекла, в частности, метафосфата алюминия и/или моно алюминия фосфата, и/или сухие смолы и/или силикатные связующие вещества.

В сухой смеси преимущественно крупные и среднезернистые компоненты, мелкозернистые или среднезернистые фракции (>0,063 мм по DIN EN ISO 1927-3 (март 2013)), а также тонкозернистые фракции (≤0,063 мм по DIN EN ISO 1927-3 (март 2013)). Предпочтительно, чтобы сухая смесь имела такой гранулометрический состав в соответствии с DIN EN ISO 1927-3 (март 2013) (соотношение относятся к общей сухой массы и состоят до 100% по массе):

Как уже говорилось выше, в распылительную насадку 10 добавляется чистая вода или жидкое вещество, или соединительная жидкость, содержащая глинистую добавку.

Например, если сухая смесь и/или инжекторный материал содержит достаточное количество связующего вещества и добавки к бетону, лучше добавлять только воду.

Жидкое соединительное вещество преимущественно является раствором или суспензией в воде или другом растворителе или жидком полимере, преимущественно синтетической смолой. Предпочтительно, чтобы в подвешенном состоянии находились рассеянные коллоидные частицы. Жидкое соединительное вещество преимущественно безцементное, схватывается и твердеет сразу после распыления в результате реакции с добавками, которые содержатся в инжекторном материале. В случае огнеупорного бетона жидкое соединительное вещество обеспечивает, таким образом, первичное, так называемое, холодное связывание.

Жидким соединительным веществом преимущественно является огнеупорное жидкое соединительное вещество, которое после затвердевания пригодно для использования в огнеупорном торкретбетоне с указанной выше температурой размягчения под давлением.

Жидким соединительным веществом является кремнеземное или натрий силикатное стекло, преимущественно Na и/или Kа и/или натрий силикатное стекло, или фосфорная кислота или моно алюминий фосфат, или полимерное связующее вещество, преимущественно синтетическая смола, преимущественно фенольная смола, особенно новолак, или смеси вышеуказанных соединительных веществ.

Жидкое связующее вещество обычно не содержит добавок к бетону или присадок к бетону. Однако, оно может содержать, например, антифриз, который предотвращает замерзание жидкого связующего вещества при низких температурах перед смешиванием.

Смесительная насадка 8 (Фиг. 1, 2), в соответствии с настоящим изобретением, содержит аэрозолеобразующее устройство 55 для получения аэрозоля из жидкого или сухого, свободно текучего инжекторного материала и подачи воздуха и аэрозоля 56 для ввода аэрозоля, в частности, по центру, в сухой поток материала, состоящий из сухой смеси. Аэрозоль - это гетерогенная смесь твердых и/или жидких взвешенных частиц в газе.

Смесительная насадка 8 также имеет корпус насадки 13 и продольную ось насадки 14. Дополнительно, смесительная насадка 8 имеет входное сопло 8а и выходное сопло 8b, расположенные напротив него в направлении продольной оси 14. Дополнительно, смесительная насадка 8 имеет канал подачи 15, проходящий через смесительную насадку 8 в направлении продольной оси 14. Канал подачи 15 проходит через смесительную насадку 8 от входного конца сопла 8а к выходному концу сопла 8b.

Основное направление подачи 18 смесительной насадки 8 параллельно продольной оси насадки 14 проходит от входного конца сопла 8а к выходному концу сопла 8b.

Корпус насадки 13 также имеет фиксатор корпуса или внешнюю стенку 16, которая окружает поток или канал подачи 15. Стенка корпуса 16 преимущественно выполнена из металла, керамики или пластика. Предпочтительно, чтобы смесительная насадка 8 также состояла из нескольких, в частности, четырех частей корпуса 13а-13d, которые прочно соединены друг с другом, в частности, привинчены. В контексте изобретения также имеет место ситуация, когда часть корпуса 13b опускается, а части корпуса 13а и 13с располагаются непосредственно друг напротив друга, что будет более подробно рассмотрено ниже.

Входное сопло 8а смесительной насадки 8 согласно изобретению используется для присоединения первой линии подачи воздуха 3а. Согласно изобретению, смесительная насадка 8 на входном сопле 8а имеет газонепроницаемое соединение первой линии подачи воздуха 3а. Это, например, хорошо известное соединение с резиновым уплотнением, в частности, быстроразъемное соединение. Дополнительно, смесительная насадка 8 на входном сопле 8а имеет воздушную камеру 17, повернутую к входному соплу 8а. Воздушная камера 17 преимущественно имеет круглый цилиндрический разрез. Дополнительно, ось воздушной камеры является соосной с продольной осью насадки 14.

Перегородка 19 крепится к воздушной камере 17, если смотреть в основном направлении транспортировки 18. Перегородка 19 отделяет воздушную камеру 17 от первой камеры смешивания или аэрозольной камеры 20, а перегородка 19 таким же образом разделяет транспортный канал 15, преимущественно перпендикулярно главному направлению транспортировки 18 или продольный оси насадки 14. Перегородка 19 имеет входную и выходную боковые поверхности перегородки. Две поверхности перегородки преимущественно перпендикулярны продольной оси насадки 14 или главному направлению транспортировки 18.

Дополнительно, перегородка 19 имеет несколько каналов прохода воздуха 21, в частности, круглые цилиндрические, которые проходят через перегородку 19 в основном направлении транспортировки 18. Воздуховоды 21, расположенные по кругу по отношению к продольной оси насадки 14, расположены вокруг продольной оси насадки 14 и расположены отдельно от продольной оси насадки 14. Воздуховоды 21 преимущественно расположены на одинаковом расстоянии от продольной оси насадки 14. Предпочтительными являются от 5 до 20 воздуховодов 21. Воздушные каналы 21 также лучше располагать равномерно по кругу.

В перегородке 19 также есть канал подачи инжекторного материала 22 для подачи инжекторного материала в аэрозольную камеру 20. Инжекторный канал 22 имеет первый, в частности круглый цилиндрический, канал подачи материала 23 и смежный второй, в частности цилиндрический, канал подачи материала 24. Первый канал подачи 23 проходит снаружи во внешнюю стенку корпуса 16 и перегородку 19, в частности перпендикулярно продольной оси насадки 14 или главному направлению подачи 18. Таким образом, ось канала первого канала подачи 23 преимущественно перпендикулярна продольной оси насадки 14 или главному направлению подачи 18 и радиальна по отношению к продольной оси насадки 14. 24-й канал подачи также имеет ось канала, которая параллельна продольной оси насадки 14 или главному направлении подачи 18 соответственно. В частности, ось канала соосна с продольной осью насадки 14, в результате чего канал подачи инжекторного материала 22 имеет изгиб, при котором секции 23, 24 первого и второго канала сливаются друг с другом. Второй канал подачи 24 также открывается в аэрозольную камеру 20, а на свободном конце второго канала подачи 24 расположена распылительная насадка 25 (схематично показана) во втором канале подачи 24. Распылительная насадка 25 используется для распыления инжекторного материала в аэрозольную камеру 20, а именно: плоско потоковая насадка, гладко потоковая насадка, полая конусная насадка, полная конусная или распылительная насадка (в случае инжекторной жидкости) или песочная насадка или насадка для свободно текучих материалов (в случае сухого материала).

Как уже объяснялось выше, первый канал подачи 23 направлен для стекания наружу. Таким образом, секция первого канала подачи 23 имеет возможность присоединения к линии инжекторного материала 5, в частности, внутренней резьбой 26.

Аэрозольная камера 20 имеет гребневую окружность 27 вокруг аэрозольной камеры 20. Если смотреть в основном направлении транспортировки 18, то окружная стена гребня 27 сначала имеет круглую цилиндрическую стенку пересечения 27а, за которой следует еще одна круглая цилиндрическая стенка пересечения 27b, диаметр которой, однако, больше диаметра первой стенки пересечения 27а. За второй круглой цилиндрической стенкой пересечения 27b следует коническая стенка пересечения 27с, которая сужается в основном направлении транспортировки 18, то есть от входного конца сопла 8а к выходному концу сопла 8b. Аэрозольная камера 20 имеет центральную ось 28, которая преимущественно соосна с продольной осью насадки 14. Вторая секция 27b цилиндрической стенки служит, в частности, для экономии материала и может быть опущена, так что первая секция 27а цилиндрической стенки сливается непосредственно с секцией 27с конической стенки. Или, если часть корпуса 13b опущена, часть 27с конической стенки опущена. В простейшем случае, кольцевая стенка 27 камеры является цилиндрической по всей длине.

Аэрозольная камера 20 присоединена в основном направлении 18 транспортировки с помощью соединительного канала 29, в том числе кругло-цилиндрического. Ось канала 29 также преимущественно соосна с продольной осью насадки 14. Канал 29 открывается во вторую камеру смешивания или вихревую камеру 30. Канал 29 также имеет внутреннюю резьбу 31, используемую для ввинчивания в инжекционную трубу 32.

Инжекторная труба 32 (Фиг. 2, 8 и 9) имеет входной конец трубы 32а и выходной конец трубы 32b. Инжекторная труба 32 преимущественно выполнена из металла или керамики. Дополнительно, инжекторная труба 32 имеет продольную ось трубы 33, которая преимущественно также соосна с продольной осью насадки 14. Стена трубы 34 инжекторной трубы 32 имеет внешнюю поверхность стенки трубы 34а и внутреннюю поверхность стенки трубы 34b. Внутренняя поверхность стенки трубы 34b имеет кольцевую цилиндрическую форму и окружает канал потока трубы или канал подачи 35, который проходит от входного конца трубы 32а к выходному концу трубы 32b через инжекционную трубу 32. Наружная поверхность стенки трубы 34а изначально имеет внешнюю резьбу 36, как видно с основным направлением 18. За внешней резьбой 36 следует радиально выступающая кольцевая муфта 37 с внешней стороны стенки трубы 34а. Кольцевая цилиндрическая поверхность секции 38 соединена с кольцевой манжетой 37, которая в свою очередь соединена с конической поверхностью секции 39. Коническая поверхность секции 39 сужается в основном направлении транспортировки 18. Она также расположена на стороне выхода трубы 32b.

Вихревая камера 30 имеет окружную стену 40 и центральную ось 41, которая соосна с продольной осью насадки 14. Кольцевая стена камеры 40 вихревой камеры 30 имеет цилиндрическую стенку пересечения 40а и коническую стенку пересечения 40b в основном направлении транспортировки 18. Если смотреть в основном направлении транспортировки 18, конусность конической стенки пересечения 40b, то есть от входного конца насадки 8а к выходному концу насадки 8b, уменьшается.

Вихревая камера 30 ведет в выпускной канал 42 с преимущественно кольцевым футеровочные сечением. Выходной канал 42 впадает в окружающую среду. Ось канала выпуска 42 преимущественно соосна с продольной осью насадки 14.

Инжекторная труба 32 с наружной резьбой 36 вкручивается во внутреннюю резьбу 31 соединительного канала 29 с наружной резьбой 36 таким образом, что часть инжекторной трубы 32 входит в вихревую камеру 30.

В частности, площадь инжекторной трубы 32 с кольцевой цилиндрической и конической поверхностью секций 38, 39 выступает в вихревую камеру 30. Или же часть инжекторной трубки 32 с выходным концом 32b инжекторной трубки 32 выходит в вихревую камеру 30. Инжекторная труба 32 находится на расстоянии от окружности стенки камеры 40 таким образом, что между ними образуется поперечное сечение потока.

Корпус насадки 13 также имеет соединительный элемент 43, который используется для присоединения резервуара для хранения сухой смеси 6. Соединительный элемент 43 выступает радиально с внешней стороны стенки корпуса, которая фиксирует стенку 16. Дополнительно, соединительный элемент 43 имеет цилиндрический канал 44 для подачи сухой смеси. Ось 44а канала подачи сухой смеси 44 выходит радиально к продольной оси насадки 14 и также может быть установлена под углом к продольной оси насадки 14. Предпочтительно, чтобы угол (Фиг. 1) составлял от 30 до 90°. В частности, он составляет 90°. Конечно, канал впуска сухой смеси 44 также может иметь изогнутую или перевернутую поверхность. Указанные выше угловые диапазоны относятся к участку, где канал впуска сухой смеси 44 переходит в вихревую камеру 30.

Дополнительно, канал впуска сухой смеси 44 проходит через стенку корпуса 16 и ведет в вихревую камеру 30, где канал впуска сухой смеси 44 расположен вровень с выступающей в вихревую камеру 30 в радиальном направлении по отношению к продольной оси насадки 14 инжекторной трубы 32. Предпочтительно, чтобы канал впуска сухой смеси 44 располагался в радиальном направлении вровень с круговой цилиндрической поверхностью 38 впускной трубы 32. Таким образом, канал впуска сухой смеси 44 расположен на входном конце вихревой камеры 30. Канал впуска сухой смеси 44 расположен в задней части вихревой камеры 30 в основном направлении подачи 18. Канал впуска сухой смеси 44 расположен в зоне цилиндрической стеновой секции 40а вихревой камеры 30.

Смесительная насадка 8 настоящего изобретения также имеет дополнительный обходной воздухозаборный канал 45 для возможной дополнительной подачи байпасного воздуха. Воздухозаборный канал 45 имеет первую секцию 46 впускного канала, открывающуюся в окружающую среду, и вторую секцию 47 впускного канала, прилегающую к ней. Первая секция впускного канала 46 проходит перпендикулярно продольной оси насадки 14, через дополнительный соединительный элемент 48 и в стенку корпуса 16. Таким образом, ось первой секции 46 канала выходит радиально по отношению к продольной оси насадки 14, а вторая секция 47 проходит параллельно продольной оси насадки 14. Ось канала может также слегка наклонена к продольной оси насадки 14 и вместе с ней иметь угол <90°. В результате, воздуховод 45 имеет изгиб, в котором происходит слияние первой и второй секции 46; 47 впускного канала. Однако ось второй секции 47 впускного канала находится на расстоянии от продольной оси 14 насадки, ось второй секции 47 впускного канала располагается на входе вихревой камеры 30, а вторая секция 47 расположена перпендикулярно продольной оси насадки 14 преимущественно радиально напротив впускного канала 44 сухой смеси.

Обходной воздуховод 45 используется для присоединения преимущественно существующей обходной линии подачи воздуха 3с, которая подключается к источнику сжатого воздуха 2. В качестве альтернативы может быть установлен дополнительный источник сжатого воздуха.

Подача сжатого воздуха в устройство нанесения торкрет бетона 1 полностью настроена таким образом, чтобы смесительная насадка 8 работала при том же уровне давления, что и остальное оборудование 7. Если давление в смесительном сопле 8 слишком высокое, воздух будет поступать обратно в устройство 7. В противном случае смесь материала вдавливалась бы в инжекторную трубу 32, а смесительная насадка 8 была бы закрыта.

Ниже приводится объяснение метода нанесения торкрет бетона с использованием устройства нанесения торкрет бетона 1 согласно изобретению.

На впускное сопло насадки 8а подается воздух для подачи из источника сжатого воздуха 2 через первую линию подачи воздуха 3а в воздушную камеру 17 смесительного патрубка 8. Перекачиваемый воздух поступает из воздушной камеры 17 по каналам 21 в основном направлении подачи 18 в аэрозольную камеру 20.

Дополнительно, нагнетаемый материал подается из резервуара с нагнетаемым материалом 4, например, с помощью насоса подачи воздуха 50, который является преимущественно двух мембранным насосом со сжатым воздухом, через линию подачи воздуха материала, который нагнетается 5 и канала подачи воздуха, нагнетаемого материала 22 в аэрозольную камеру 20.

Как уже объяснялось, инжекторный материал впрыскивается через распылительную насадку 25 в аэрозольную камеру 20. Инжекторный материал распыляется или смешивается с транспортирующим воздухом для образования аэрозоля, в том числе благодаря подаче воздуха в аэрозольную камеру 20 при высокой скорости. Инжекторный материал впрыскивается во внутреннюю часть воздушного потока, подаваемого особенно в середину воздушного потока. Продольная ось разделительной насадки 25 параллельна основному направлению подачи 18.

Аэрозольная камера 20, каналы прохода воздуха 21, канал подачи инжекторного материала 22 и распылительная насадка 25, расположенные в конце канала подачи инжекторного материала 22, являются частью аэрозольной установки 55 смесительной насадки 8.

Образованный аэрозоль поступает с аэрозольной камеры 20 в основном направлении 18 в соединительный канал 29 и через трубчатый канал 35 в вихревую камеру 30. Поскольку инжекторная трубка 32 проходит далеко в вихревую камеру 30, аэрозоль поступает в нее на выходе из вихревой камеры 30.

Кроме аэрозоля, сухая смесь также подается в вихревую камеру 30.

Сухая смесь поступает через канал 44 впуска сухой смеси в вихревую камеру 30. Таким образом, сухая смесь поступает в вихревую камеру 30 в радиальном направлении по отношению к продольной оси насадки 14. Поскольку канал впуска сухой смеси 44 расположен на входном конце вихревой камеры 30, а в вихревую камеру 30 поступает инжекторная трубка 32, поток сухого материала из сухой смеси при вступлении в вихревую камеру 30 соответствует наружной поверхности 34а стенки трубки 32, в частности кольцевой цилиндрической поверхности 38, в результате чего поток сухого материала разделяется и становится оптимально вихревым и распределяется в вихревой камере 30.

Сухая смесь автоматически всасывается в вихревую камеру 30 (эффект Вентури) и смешивается с инжекторным материалом за счет более высокой скорости потока в инжекторной трубке 32, по сравнению с потоком материала сухой смеси. Эффект Вентури возникает, в частности, благодаря конусу конической стенки 40b конической секции 40 вихревой камеры 30, который вызывает ускорение подачи материала и эффект всасывания.

Если инжекторным материалом является инжекторная жидкость, то сухую смесь полезно предварительно смачивать в аэрозольной камере 20. Предпочтительно, чтобы предварительно смоченная смесь материалов содержала влагу от 0,2 до 7,0 масс., преимущественно от 0,2 до 5,0 масс., особенно от 0,2 до 2,0 масс. относительно сухой массы.

В вихревой камере 30 аэрозоль впрыскивается в поток материала сухой смеси по центру, в соответствии с изобретением, поскольку вихревая трубка 32 проходит с вихревую камеру 30. Аэрозоль впрыскивается изнутри в поток сухого материала. Или впрыскивается внутрь потока сухого материала. Направление впрыска находится параллельно основному направлению транспортировки 18, что имеет преимущество в том, что в основном влажный аэрозоль не поступает на линию подачи сухой смеси 7. Это предотвращает засорение и заедания линии сухой смеси 7.

Вихревая камера 30, канал впуска сухой смеси 44, который открывается в вихревую камеру 30 и вихревая труба 32, которая выходит в вихревую камеру 30 и находится в соединении с аэрозольной камерой 20 являются, согласно изобретению, частью устройства подачи аэрозоля 56 смесительной насадки 8.

Как уже объяснялось, дополнительно сжатый воздух может также вводится в вихревую камеру 30 через байпасную линию подачи воздуха 3с через байпасный впускной воздушный канал 45. Это уменьшает осаждение материала на стенке 40 вихревой камеры 30 по кругу, а также обеспечивает еще большую турбулентность смеси материала в вихревой камере 30.

Полученную смесь, преимущественно предварительно смоченную, подают по выпускному каналу 42 смесительной насадки 8 в шлангопровод 9 и смешивают с жидкостью на конце шлангопровода 9, непосредственно перед насадкой 10, для получения готовой бетонной массы для нанесения. Предпочтительно, чтобы содержание влаги в готовом растворе составляло от 6,0 до 12,0 масс. (густой бетон) или от 20,0 до 40,0 масс. (легкий бетон), в зависимости от сухой массы. Жидкость добавляется, например, через известное как таковое водяное кольцо или известное как таковое сопло с кольцевым зазором. Затем масса для распыления наносится на соответствующую поверхность соответствующим оператором с помощью насадки 10. Поверхность, подлежащая покрытию, представляет собой, в частности, минеральную подложку, преимущественно, каменную кладку или огнеупорные подложки, камни или изоляционные материалы, или стальную броню, которая может быть оснащена керамическими или металлическими анкерными системами.

Преимущество данного изобретения заключается в том, что состав торкретного материала и, в частности, реология торкретного материала и его реакционная способность могут гибко регулироваться путем изменения состава инжекторного материала, жидкости и сухой смеси. Это связано с тем, что воздух для транспортировки, жидкость, сухая смесь и инжекторный материал подаются в смесительную насадку отдельно и с отдельных, разделенных резервуаров для хранения. Таким образом, состав инжекторного материала и сухой смеси, а также жидкости, особенно жидкого связующего вещества, могут изменяться независимо друг от друга.

Если добавки или присадки к бетону уже содержатся в инжекторном материале, особенно в жидкости, то они распределяются очень тонкодисперсно и однородно в аэрозоле и, следовательно, в сухой смеси, что приводит к улучшению характеристик прочности свежего бетона и затвердевшего бетона.

Тоже самое относится и к другим компонентам инжекторного материала, в частности, к агломерационным добавкам. В частности, инжекторный материал, жидкий или сухой, обычно может использоваться для добавления очень тонкодисперсных порошкообразных веществ, которые трудно добавлять через сухую смесь. Из-за небольшого насыпного веса мелкозернистые компоненты очень трудно однородно смешивать с сухой смесью. Дополнительно, при изготовлении сухой смеси существует опасность неконтролируемого удаления мелких компонентов по отношению к другим компонентам сухой смеси из нее при смешивании, транспортировке и расфасовке сухой смеси различными средствами для удаления пыли.

Если сухая смесь не содержит связующие вещества и регулировочные добавки, то полезно, чтобы сухое вещество сохранялось неограниченное время, так как связующее вещество и реакционный партнер хранятся отдельно друг от друга и поэтому не могут преждевременно реагировать друг с другом. Благодаря этому не происходит никаких реакций даже при повышенной влажности воздуха, что позволяет избежать потери производительности даже при длительном хранении. Сухие смеси также безопасны для здоровья, если они не содержат никаких добавок или соединительных веществ, и поэтому они не имеют маркировки. Дополнительно, добавки к бетону не являются устойчивыми к хранению, что также ограничивает срок годности сухой смеси.

Оператор насадки, который управляет насадкой, также не имеет дополнительной нагрузки в результате дополнительного оборудования или манипулирования. Предварительное смачивание происходит в смесительной насадке, то есть перед шлангопроводом, который присоединен к распылительной насадке. Само оборудование не модифицируется, поэтому оно простое и удобное в пользовании.

Еще одним преимуществом является возможность замены инжекторной трубы, поскольку она подвергается высоким абразивным нагрузкам.

Впрыск аэрозоля внутрь сухого потока материала особенно полезно, так как в отличие от радиального нагнетания извне (например, через водяное кольцо), не образуется прилипание материала, осадки или засорение подачи воды ("пробки"). В частности, инжекторный материал не оседает снаружи, так как он закрыт тяжелым сухим материалом. Это также улучшает эффект смешивания. В случае инжекторного жидкого материала, впрыск заранее определенного аэрозоля изнутри приводит к прямому смачивания сухого материала без прямого контакта шлангопровода с аэрозолем.

Изобретение также включает то, что инжекторная труба 32 выступает (не показано) из корпуса насадки 13 на выходном конце сопла 8b. Выходной конец 32b инжекторной трубы 32 выступает из корпуса насадки 13. Такая конструкция также гарантирует, что аэрозоль всегда будет впрыскиваться внутрь потока сухого материала, особенно в середине. Аэрозоль смешивается с сухой смесью снаружи смесителя насадки 8, особенно внутри шлангопровода 9, при необходимости поперечные сечения потока должны регулироваться таким образом, чтобы зерна сухой смеси могли беспрепятственно проходить через смесительную насадку 8. Предпочтительно, чтобы поперечное сечение потока для зон смесительной насадки 8, через который поток сухого материала, как минимум в 3 раза превышал максимальный размер зерна. Конечно, это относится ко всем вариантам осуществления.

Дополнительно, в контексте изобретения смесительная насадка 8 расположена в шлангопроводе 9. Преимущественно, однако, чтобы он входил в комплект опрыскивателя 7 и располагался на выходе из опрыскивателя 7.

Еще одним преимуществом данного изобретения является предварительное смачивание сухой смеси жидким инжекторным материалом, что возможно только с помощью смесительной насадки в соответствии с настоящим изобретением. Предварительно смоченный сухой материал гораздо лучше смачивается и смешивается в распылительной насадке с помощью жидкого связующего вещества, чем пылевсасывающий материал. С одной стороны, это приводит к снижению показателей отскока и уменьшения пылеобразования.

Неожиданно, но данное изобретение также продемонстрировало, что прочность огнеупорного торкретбетона может быть повышена путем предварительного смачивания. Предварительное смачивание, очевидно, приводит к лучшему разложения тугоплавких мелких компонентов сухой смеси. Вокруг огнеупорных мелких частиц образуется оболочка, которая приводит к улучшению образования керамической вязкой фазы огнеупорного бетона.

Установлено увеличение прочности порошкообразных добавок, вводимых через сухую смесь.

Приведенные ниже примеры демонстрируют указанные преимущества:

Три материала, которые полностью отличаются от концепции известных материалов, использованы в испытательных целях:

REFRAJET Nanobond F-58 R

Бесцементный сухой торкрет бетон на основе СО-устойчивой огнеупорной глины. Типичным применением является ремонт шахт доменных печей (холодный ремонт и горячий ремонт с помощью робота).

REFRAJET Nanobond S-60

Бесцементный сухой торкрет бетон на основе карбида кремния. Типичными областями применения являются мусоросжигательные установки.

REFRAJET Nanobond С-84 AL:

Бесцементный сухой торкрет бетон на основе оксида алюминия (WFA) со специальной системой защиты от увлажнения для алюминиевой промышленности. Типичной сферой применения является отрасль ванн алюминиевых плавильных печей (ремонт холодным и горячим способом).

В целом, для целей тестирования брали 6×2000 кг сухого материала. Панели для нанесения изготавливались по каждому из трех вышеуказанных составов. Это было выполнено в соответствии с WO 2010/105049 А2 (SdT) и процессом предварительного смачивания.

В процессе производства, в соответствии с WO 2010/105049 А2, в сухой материал уже в процессе производства были добавлены соответствующие регулирующие добавки. Для распыления использовалось устройство сухого распыления, которое выпускается серийно (тип: Меусо Piccola 020 Е, небольшой ротор с 12-кратным отверстием, 1-а передача, длина шлангопровода: 20 м, давление подачи примерно 3,5 бар). В конце шлангопровода подачи жидкое соединительное вещество (Kieselsol - соль на основе диоксида кремния) вводили с помощью водяного кольца под давлением примерно 20 бар каждое.

В способе со смесительной насадкой, которая была описана выше согласно изобретению, также используется устройство нанесения. Однако, смесительная насадка, согласно изобретению, также использовалась. Она была подключена к входу шлангопровода подачи. В сухой материал в процессе производства не добавлялись регулировочные добавки. Таким образом, сухая смесь не содержала никаких реактивных веществ. В конце шлангопровода подачи жидкое связующее вещество (Kieselsol- соль на основе диоксида кремния) вновь впрыскивается через водяное кольцо.

Было показано, что все три типа продуктов могут быть распылены, но существенные различия по качеству установки двух вариантов (SdT/co смесительной насадкой согласно изобретению) могут быть обнаружены уже во время испытания.

При прямом сравнении, система со смесительной насадкой, по данному изобретению, показала гораздо меньше пылеобразования при нанесении материала на стену/потолок. Эта положительная характеристика связана с предыдущим смачиванием пылевидного материала, который затем легко и интенсивно смачивается на водяном кольце распылительной насадки и, таким образом, образует меньше пыли.

При прямом сравнении, система со смесительной насадкой, согласно изобретению, показала значительно меньший отскок при нанесении материала на стену/потолок. Эта положительная характеристика также связана с предыдущим смачиванием пылевидного материала, который затем может быть легко и интенсивно смочен в водном кольце распылительной насадки. Тонкие частицы, содержащиеся в сухой смеси, не выделяются в виде пыли, а способствуют образованию однородного слоя материала на стене/потолке, что значительно снижает отскок.

Материал, который распыляется через смесительную насадку согласно изобретению, очевидно, более реакционноспособен и затвердевает гораздо быстрее на стене/потолке. Это приводит к более быстрому выполнению работ, так как за одну операцию можно без проблем наносить более крупные толщины стенок.

Для определения физических свойств были также изготовлены панели для распыления (300×300×150 мм), которые были сняты и подвергнутые дальнейшей обработке через 24 часа.

Уже во время выравнивания все три характеристики материала распылительных панелей, изготовленных с помощью смесительной насадки согласно изобретению, показали более высокую механическую устойчивость к очищению, тогда как распыленные в соответствии с современным уровнем техники образцы все еще были относительно хрупкими и должны были подвергаться тщательной обработке.

После распыления образцы материала (300×300×150 мм) высушивали при 110°С/24 ч, а затем их распиливали с помощью тест-образца в формате В (230×64×54 мм) в соответствии с DIN EN 1927-5 (март 2013), предварительно сжигая при соответствующих температурах испытания, указанных по оси X указанных на Фиг. 10-15, со временем выдержки 5 ч и оценивали.

Прочность на холодное сжатие и изгиб определены в соответствии с DIN EN 1927-6 (март 2013). Значительное увеличение прочности четко видно на Фиг. 10-15.

Для всех трех типов материалов, имеющихся для целей исследования, лучшие характеристики вариантов распыления с помощью смесительной насадки в соответствии с настоящим изобретением могут быть определены по всей температурной кривой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесительная насадка для устройства для нанесения торкретбетона, устройство для нанесения торкретбетона, имеющее такую смесительную насадку, и способ нанесения торкретбетона | 2017 |

|

RU2733573C1 |

| Устройство для нанесения торкретбетона | 1980 |

|

SU1016461A2 |

| СПОСОБ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2692390C1 |

| Устройство для нанесения торкрет-бетона | 1984 |

|

SU1222795A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ТОРКРЕТБЕТОНА НА СТЕНКИСКВАЖИН | 1970 |

|

SU279539A1 |

| РАСПЫЛИТЕЛЬНАЯ НАСАДКА, СПОСОБ НАНЕСЕНИЯ МЕТАЛЛОНАПОЛНЕННОГО, НЕ СОДЕРЖАЩЕГО РАСТВОРИТЕЛЬ, ПОЛИМЕРНОГО ПОКРЫТИЯ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СИСТЕМА ДЛЯ НАНЕСЕНИЯ НА ПОДЛОЖКУ ПОКРЫТИЯ | 1998 |

|

RU2201808C2 |

| НАНЕСЕНИЕ РАСПЫЛЕНИЕМ С ВЫСОКИМ ВЫХОДОМ | 2006 |

|

RU2400311C2 |

| УСТРОЙСТВО ДЛЯ РАСПЫЛЕНИЯ АЭРОЗОЛЬНОЙ СМЕСИ | 2023 |

|

RU2806961C1 |

| СМЕСИТЕЛЬНЫЙ КАНАЛ ДЛЯ УСТРОЙСТВА ДЛЯ ИНГАЛЯЦИИ И УСТРОЙСТВО ДЛЯ ИНГАЛЯЦИИ | 2013 |

|

RU2618917C2 |

| СОСТАВ БЕТОННОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ТОРКРЕТ-БЕТОНА МОКРЫМ СПОСОБОМ | 2016 |

|

RU2658076C2 |

Изобретение относится к смесительной насадке для устройства нанесения торкретбетона для сухого распыления бетона, в частности огнеупорного бетона, и такому устройству и способу нанесения торкретбетона, в частности огнеупорного бетона. Техническим результатом является создание устройства для нанесения торкретбетона методом сухого распыления, в частности огнеупорного бетона, и создание способа нанесения торкретбетона, при котором физические свойства наносимого бетона должны легко и быстро адаптироваться и оптимизироваться. Технический результат достигается тем, что смесительная насадка для устройства нанесения торкретбетона для сухого распыления бетона, в частности огнеупорного бетона, состоит из: аэрозолеобразующего средства для получения аэрозоля из жидкого или сухого свободно текучего инжекторного материала и подачи воздуха, устройство для инжекции аэрозоля для инжекции аэрозоля, в частности по центру, внутрь потока сухого материала, состоящего из сухой смеси, причём указанное средство для производства аэрозолей содержит аэрозольную камеру, по крайней мере один воздуховод, проходящий в аэрозольную камеру для подачи транспортирующего воздуха в аэрозольную камеру, в частности, в основном направлении транспортировки, по крайней мере один канал подачи инжекторного материала, входящий в аэрозольную камеру для подачи инжекторного материала в аэрозольную камеру, распылительную насадку, расположенную в конце канала подачи инжекторного материала для распыления инжекторного материала в транспортирующий поток воздуха в аэрозольной камере, при этом смесительная насадка имеет перегородку, которая имеет по крайней мере один воздуховод, преимущественно несколько, в частности, цилиндрических воздуховодов, которые проходят через перегородку, особенно в основном направлении транспортировки, и входят в аэрозольную камеру, при этом воздуховоды расположены вокруг продольной оси насадки и расположены отдельно от продольной оси насадки, если смотреть по кругу относительно продольной оси насадки, где воздуховоды преимущественно расположены на одинаковом расстоянии от продольной оси насадки и преимущественно в одном направлении друг от друга, а также технический результат достигается устройством для нанесения торкретбетона, содержащим такую смесительную насадку, и способом нанесения торкретбетона с помощью такой смесительной насадки. 3 н. и 16 з.п. ф-лы, 15 ил.

1. Смесительная насадка (8) для устройства нанесения торкретбетона (1) для сухого распыления бетона, в частности огнеупорного бетона, которая состоит из:

a) аэрозолеобразующего средства (55) для получения аэрозоля из жидкого или сухого свободно текучего инжекторного материала и подачи воздуха,

b) устройство для инжекции аэрозоля (56) для инжекции аэрозоля, в частности по центру, внутрь потока сухого материала, состоящего из сухой смеси, причём

указанное средство для производства аэрозолей (55) содержит:

a) аэрозольную камеру (20),

b) по крайней мере один воздуховод (21), проходящий в аэрозольную камеру (20) для подачи транспортирующего воздуха в аэрозольную камеру (20), в частности, в основном направлении транспортировки (18),

c) по крайней мере один канал подачи инжекторного материала (22), входящий в аэрозольную камеру (20) для подачи инжекторного материала в аэрозольную камеру (20),

d) распылительную насадку (25), расположенную в конце канала подачи инжекторного материала (22) для распыления инжекторного материала в транспортирующий поток воздуха в аэрозольной камере (20), при этом

смесительная насадка (8) имеет перегородку (19), которая имеет по крайней мере один воздуховод (21), преимущественно несколько, в частности, цилиндрических воздуховодов (21), которые проходят через перегородку (19), особенно в основном направлении транспортировки (18), и входят в аэрозольную камеру (20),

при этом

воздуховоды (21) расположены вокруг продольной оси насадки (14) и расположены отдельно от продольной оси насадки (14), если смотреть по кругу относительно продольной оси насадки (14), где воздуховоды (21) преимущественно расположены на одинаковом расстоянии от продольной оси насадки (14) и преимущественно в одном направлении друг от друга.

2. Смесительная насадка (8) по п. 1, которая отличается тем, что

устройство для инжекции аэрозоля (56) содержит:

a) вихревую камеру (30),

b) канал впуска сухой смеси (44), который открывается в вихревую камеру (30) для подачи сухой смеси в вихревую камеру (30),

c) инжекторную трубу (32), которая входит в вихревую камеру (30) и находится в контакте с аэрозольной камерой (20) для подачи аэрозоля во внутреннюю часть сухого потока материала.

3. Смесительная насадка (8) по п. 2, которая отличается тем, что

инжекторная труба (32) расположена таким образом, чтобы поток сухого материала, поступающий из входного канала сухой смеси (44), отвечал впускной трубе (32) и таким образом был разделен.

4. Смесительная насадка (8) по п. 3, которая отличается тем, что инжекторная труба (32) расположена таким образом, что поток сухого материала разделяется перед поступлением аэрозоля в поток сухого материала.

5. Смесительная насадка (8) по любому из пп. 1-4, которая отличается тем, что инжекторная труба (32) расположена таким образом, что аэрозоль впрыскивается в поток сухого материала внутри вихревой камеры (30).

6. Смесительная насадка (8) по любому из пп. 1-4, которая отличается тем, что инжекторная труба (32) расположена таким образом, что впрыск аэрозоля в поток сухого материала происходит снаружи вихревой камеры (30).

7. Смесительная насадка (8) по любому из пп. 1-6, которая отличается тем, что аэрозолеобразующее устройство (55) спроектировано таким образом, что, в частности, воздуховоды (21), воздуховод подачи инжекторного материала (22) и насадка (25) расположены так, чтобы подача инжекторного материала осуществлялась преимущественно в центре транспортирующего потока воздуха.

8. Смесительная насадка (8) по любому из пп. 1-7, которая отличается тем, что смесительная насадка (8) имеет продольную ось насадки (14), а также входящее сопло (8a) насадки в направлении продольной оси насадки (14) напротив выходного сопла (8b) насадки в направлении продольной оси насадки (14), через смесительную насадку (8), которая проходит через поток или транспортный канал (15), где основное направление подачи (18) смесительной насадки (8), которая проходит от входного сопла (8a) до выходного сопла (8b), проходит преимущественно параллельно продольной оси насадки (14).

9. Смесительная насадка (8) по любому из пп.1-8, которая отличается тем, что перегородка (19) имеет канал подачи инжекторного материала (22) для подачи материала в аэрозольную камеру (20), где канал подачи материала (22) имеет канал подачи (24), в частности кольцевой линейный, что входит в аэрозольную камеру (20), где второй канал подачи (24) имеет ось канала, которая расположена преимущественно параллельно, преимущественно соосно, к продольной оси насадки (14).

10. Смесительная насадка (8) по любому из пп. 1-9, которая отличается тем, что распылительная насадка (25) представляет собой плоско потоковую насадку, гладко потоковую насадку, полую конусную насадку, полную конусную или распылительную насадку, или песочную насадку, или насадку для свободно сыпучих материалов.

11. Смесительная насадка (8) по любому из пп. 2-10, которая отличается тем, что аэрозольная камера (20) соединена с вихревой камерой (30) через инжекторную трубку (32).

12. Смесительная насадка (8) по любому из пп. 2-11, которая отличается тем, что вихревая камера (30) имеет окружную стенку камеры (40) и центральную ось (41), которая соосна с продольной осью насадки (14), где окружная стенка (40), преимущественно с конической стенкой (40b), при рассмотрении в основном направлении транспортировки (18) сужается так, чтобы сухая смесь всасывалась в вихревую камеру Вентури (30).

13. Смесительная насадка (8) по п. 12, которая отличается тем, что инжекторная трубка (32) находится на расстоянии от окружной стенки камеры (40) таким образом, что между ней образуется поперечное сечение потока.

14. Смесительная насадка (8) по любому из пп. 2-13, которая отличается тем, что канал впуска сухой смеси (44) имеет ось канала (44a), которая в области отверстия, где канал впуска сухой смеси (44) входит в вихревую камеру (30), и имеет угол от 30 до 90 °, преимущественно 90 °, в направлении с продольной осью сопла (14).

15. Смесительная насадка (8) по любому из пп. 2-14, которая отличается тем, что смесительная насадка (8) имеет обходной воздухозаборный канал впуска воздуха (45) для подачи обходного воздуха в вихревую камеру (30), где обходной воздухозаборный канал впуска воздуха (45) имеет впускной канал (47), который входит в вихревую камеру (30) и преимущественно входит в вихревую камеру (30) на входном конце вихревой камеры (30), и

где предпочтительно, чтобы ось канала секции впускного канала (47) была параллельна продольной оси насадки (14) или наклонена к продольной оси насадки (14) и при этом охватывала угол <90 °,

и/или предпочтительно, чтобы ось канала секции впускного канала (47) располагалась на расстоянии от продольной оси насадки (14).

16. Смесительная насадка (8) по п. 15, которая отличается тем, что вторая секция впускного канала (47) расположена радиально напротив входного канала сухой смеси (44) перпендикулярно продольной оси насадки (14).

17. Устройство для нанесения торкретбетона (1) для нанесения на поверхность распыляемого материала, в частности огнеупорного бетона, содержит:

a) источник сжатого воздуха (2) для подачи воздуха,

b) резервуар для инжекторного материала (4), заполненный сухим или жидким инжекторным материалом, в частности инжекторной жидкостью,

c) резервуар для хранения сухой смеси (6), заполненный сухой смесью,

d) смесительную насадку (8) по одному из предыдущих пунктов для смешивания инжекторного материала с транспортирующим воздухом и сухой смесью для образования, в частности, предварительно смоченной смеси материала,

e) распылительную насадку (10) для распыления распыляемого материала на поверхность, подлежащую покрытию,

f) трубопровод (9), соединенный со смесительной насадкой (8) для подачи смеси материала в распылительную насадку (10),

g) резервуар для жидкости (11), заполненный связующим веществом, в частности жидким веществом,

h) средство для смешивания, особенно предварительно смоченной смеси материалов с жидкостью для образования распылительной массы на конце трубопровода (9) перед насадкой или в насадке (10).

18. Устройство для нанесения торкретбетона (1) по п. 17, которое отличается тем, что смесительная насадка (8) расположена на входном конце шлангопровода (9).

19. Способ сухого распыления для нанесения распылительного материала, в частности огнеупорного торкретбетона, на поверхность, преимущественно с помощью устройства для нанесения торкретбетон (1) по пп. 17 или 18, включающий следующие стадии:

a) смешивание сухого или жидкого инжекторного материала, в частности инжекторной жидкости, с воздухом, подаваемым для образования аэрозоля,

b) впрыск аэрозоля, в частности по центру, внутрь потока сухого материала, состоящего из сухой смеси, и смешивание аэрозоля с сухой смесью для образования смеси материалов,

c) подача смеси материалов из шлангопровода (9) к распылительной насадке (10),

d) смешивание смеси материалов со стороны насадки на конце шлангопровода (9) на насадке (10) или перед ней со связующей жидкостью для образования распыляемого материала,

e) нанесение распыляемого материала на поверхность, подлежащую покрытию, с помощью распылительной насадки (10).

| МАШИНА ДЛЯ ОТДЕЛЕНИЯ СПОРЫНЬИ ОТ СЕМЯН РЖИ | 2017 |

|

RU2701905C2 |

| US 4844340 A, 04.07.1989 | |||

| Способ приготовления бетонной смеси при проведении набрызгбетонных работ | 1972 |

|

SU663804A1 |

| СПОСОБ ЗАЩИТЫ СЕТЕЙ С ИЗОЛИРОВАННОЙ, КОМПЕНСИРОВАННОЙ И РЕЗИСТИВНО-ЗАЗЕМЛЕННОЙ НЕЙТРАЛЬЮ ОТ ОДНОФАЗНЫХ КОРОТКИХ ЗАМЫКАНИЙ НА ЗЕМЛЮ | 2013 |

|

RU2543517C1 |

| Способ получения алмазных композиционных материалов | 1969 |

|

SU411724A1 |

Авторы

Даты

2020-08-25—Публикация

2017-12-06—Подача