Изобретение относится к горной промышленности и принадлежит к электрофизическим способам разрушения горных пород, преимущественно для вторичного дробления негабарита, и может быть использовано для подготовки горных пород высокой крепости для последующей переработки.

Известны способы дробления-измельчения [1], в том числе способ слоистого измельчения горных пород, который включает создание нормальных сжимающих усилий на куски породы обрабатывающими поверхностями. В процессе обработки создают сложное напряженное состояние кусков обрабатываемого материала, для чего помещают последние между сходящимися рабочими обрабатывающими поверхностями, движущимися в направлении схождения рабочих поверхностей с разными линейными скоростями, затем постепенно увеличивают величину нормальных сжимающих усилий, доводя напряженное состояние материала, до близкого к пределу прочности на сжатие, одновременно куски породы дополнительно нагружают усилиями и одновременно воздействуют тангенциальными усилиями на верхние слои материала до их отслаивания [2].

Недостатком способов, основанных на разрушении материалов путем механического воздействия на них рабочим органом, является износ рабочих поверхностей и недолговечность передаточных звеньев механизма из-за высоких нагрузок.

Известны различные электрофизические способы разрушения материалов и горных пород, в том числе электрогидравлический [3], электроимпульсный [4], высоковольтный [5] и комбинированный электромагнитно-импульсный [6]. Способ [6] разрушения горных пород кристаллической структуры включает воздействие импульсным электромагнитным полем и упругими волнами напряжений. При этом на горную породу одновременно воздействуют импульсами магнитного поля и упругой волной напряжений.

Применяемое при электрогидравлическом и электроимпульсном способах высоковольтное оборудование относится к категории повышенной опасности и, кроме этого, не имеет достаточную для промышленного использования частоту следования импульсов, поэтому не может создавать нужный эффект. Электромагнитный способ не достаточно надежен при обработке больших кусков горных пород.

Наиболее близким по технической сущности является способ вторичного дробления кимберлитов, который включает воздействие на негабарит различных физических полей, в том числе тепловых. Дробление негабарита до требуемого грансостава производят непрерывно углубляющимися узкими разрезами, не создавая в кимберлите никаких механических напряжений путем использования лазерного нагрева удаляемого материала, при котором кристаллы алмаза в толще кимберлита не испытывают никаких нагрузок, а алмазы, попавшие в зону обработки, нагреваются до безопасной для их качества температуры не выше, чем 200÷250°С [7].

Способ имеет функциональные ограничения по обработке кусков материала больших размеров и не способен обеспечивать высокую концентрацию напряжений, знакопеременные нагрузки, деформацию и разрушение горных пород высокой крепости.

Технический результат заключается в улучшении технологической эффективности за счет формирования в поверхностном слое обрабатываемого куска горной породы спиралевидных многорядных зон перекрытия лазерных щелей, обеспечивающих высокую концентрацию напряжений, знакопеременные нагрузки и деформацию при лазерной обработке значительной поверхности в условиях оптимизации технологических режимов с помощью математической модели управления процессом с построением трехмерной модели наружной поверхности негабарита; повышении производительности процесса разрушения и дезинтеграции за счет формирования направленного вверх-вниз в вертикальной плоскости совмещенного с круговым движением кассет перемещения; обеспечении экологической безопасности.

Технический результат достигается за счет того, что в способе разрушения горных пород с использованием лазерного воздействия, включающем дробление негабарита до требуемого размера узкими разрезами путем использования лазерного излучения и перемещения сфокусированного луча по заданной траектории из одного положения в другое с помощью системы генерации и подачи оптического лазерного излучения, оптимизацию технологических режимов с помощью математической модели управления процессом осуществляют посредством построения трехмерной модели наружной поверхности негабарита после предварительного сканирования обрабатываемой поверхности, расчета оптимальных значений расстояния, углов наклона и позиционирования кассет оптоволоконных излучателей на оптимальном расстоянии от поверхности негабарита и с учетом управления режимами скоростной экспозиции лазерного излучения на негабарит, при этом позиционирование кассет оптоволоконных излучателей осуществляют посредством механизма горизонтального телескопирования, механизма вертикального телескопирования и привода поворота кассет с возможностью совмещения направленного в вертикальной плоскости движения кассет при нарезании лазерных щелей на поверхности негабарита и вращения подвески вокруг оси посредством привода поворота подвески с формированием в поверхностном слое обрабатываемого негабарита с помощью лазерного воздействия равномерно расположенных спиралевидных многорядных зон перекрытия лазерных щелей.

Роботизированный комплекс, включающий систему генерации и подачи оптического лазерного излучения, снабжен приборами сканирования обрабатываемой поверхности негабарита, установленными на кассетах с оптоволоконными излучателями и связанными с микропроцессором с блоком управления, снабжен элементами позиционирования кассет с оптоволоконными излучателями относительно негабарита, включающими подвеску с механизмом горизонтального телескопирования, механизмом вертикального телескопирования и приводом поворота кассет с оптоволоконными излучателями, при этом подвеска связана с приводом поворота подвески и шарнирно соединена с горизонтальной балкой, установленной с возможностью перемещения в вертикальной плоскости на опорах качения по стойке роботизированного комплекса, стойка связана с приводом ее перемещения в горизонтальной плоскости, а модуль автоматического управления и генерации процесса, включающий микропроцессор с блоком управления, систему генерации и подачи оптического лазерного излучения, компрессорную систему подачи сжатого воздуха для пылеудаления из зоны лазерной обработки, систему охлаждения, панель управления пневмосистемой, электрогенератор, связан с оптоволоконными излучателями и элементами позиционирования кассет с оптоволоконными излучателями через шлейф, содержащий шланги подачи сжатого воздуха, охлаждающей жидкости, оптоволоконный и электрический кабели.

Возможность формирования требуемой последовательности выполняемых действий предложенными средствами позволяет решить поставленную задачу, определяет новизну, промышленную применимость и изобретательский уровень разработки.

Роботизированный комплекс для осуществления способа разрушения горных пород с использованием лазерного воздействия изображен на чертежах.

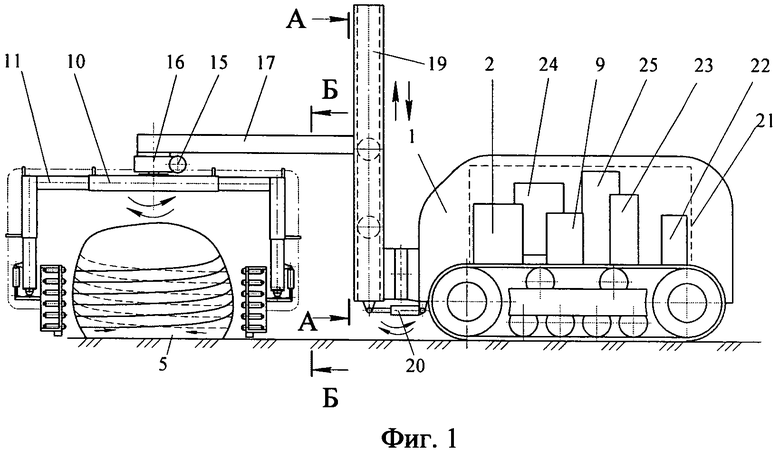

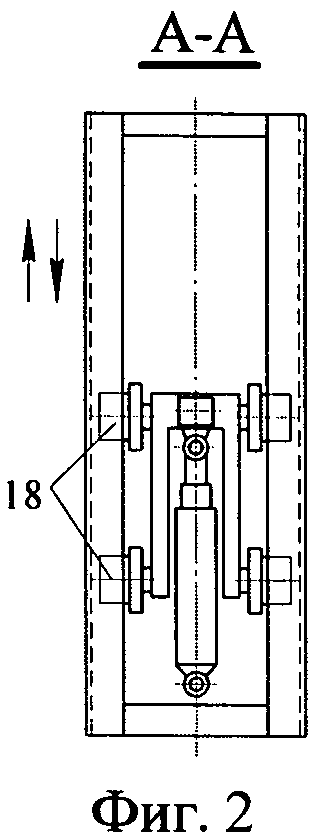

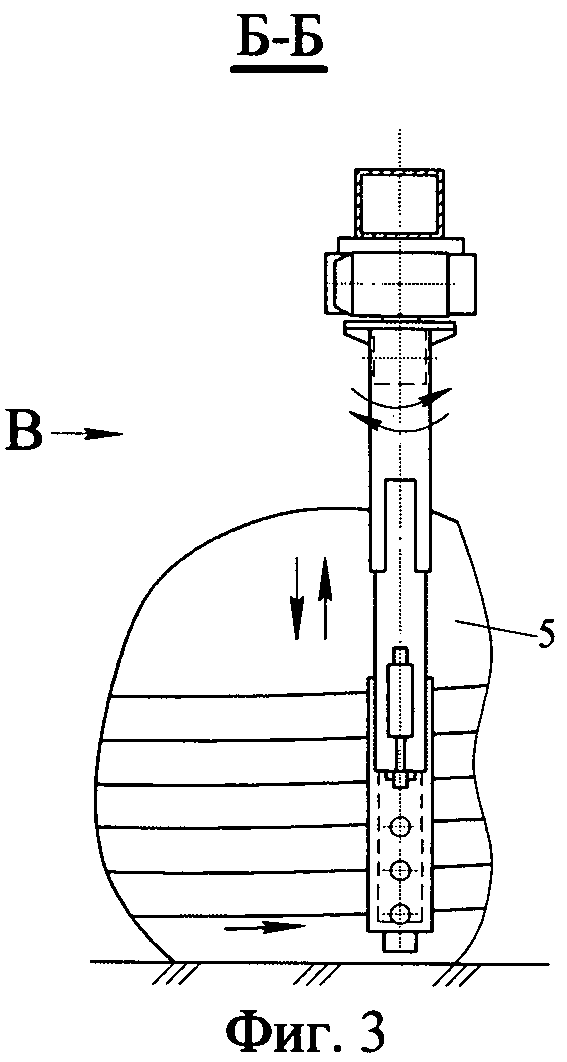

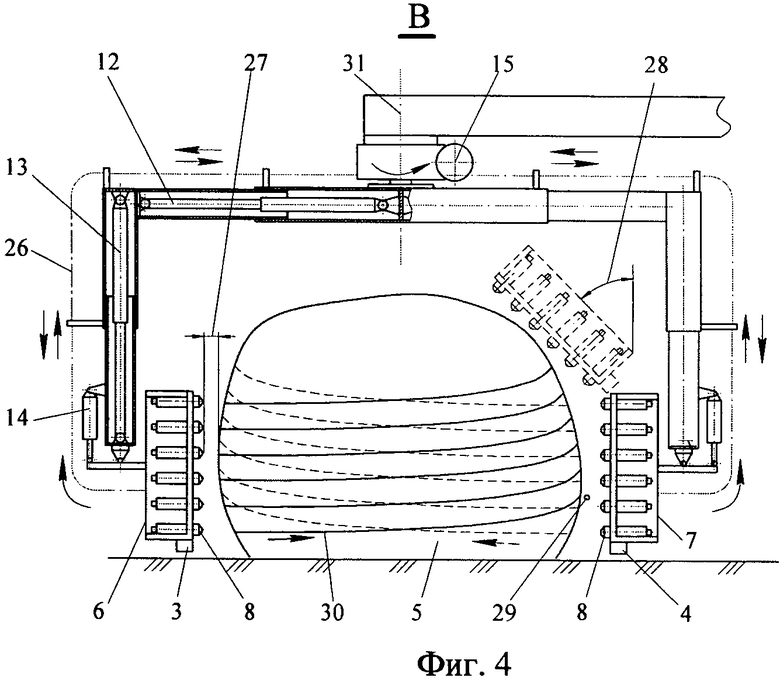

На фиг.1 - общий вид роботизированного комплекса; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - разрез Б-Б на фиг.1; на фиг.4 - вид В на фиг.3.

Роботизированный комплекс 1 включает систему генерации и подачи оптического лазерного излучения 2. Приборы 3, 4 сканирования обрабатываемой поверхности негабарита 5 установлены на кассетах 6, 7 с оптоволоконными излучателями 8 и связанны с микропроцессором с блоком управления 9. Роботизированный комплекс 1 снабжен элементами позиционирования 10 кассет 6, 7 с оптоволоконными излучателями 8 относительно негабарита 5. Элементы позиционирования 10 включают подвеску 11 с механизмом горизонтального телескопирования 12, механизмом вертикального телескопирования 13 и приводом поворота 14 кассет 6, 7 с оптоволоконными излучателями 8. Подвеска 11 связана с приводом поворота 15 подвески 11 и шарнирно 16 соединена с горизонтальной балкой 17, установленной с возможностью перемещения в вертикальной плоскости на опорах качения 18 по стойке 19 роботизированного комплекса 1. Стойка 19 связана с приводом 20 ее перемещения в горизонтальной плоскости. Модуль автоматического управления и генерации процесса 21 включает микропроцессор с блоком управления 9, систему генерации и подачи оптического лазерного излучения 2, компрессорную систему 22 подачи сжатого воздуха для пылеудаления из зоны лазерной обработки, систему охлаждения 23, панель управления пневмосистемой 24, электрогенератор 25. Модуль автоматического управления и генерации процесса 21 связан с оптоволоконными излучателями 8 и элементами позиционирования 10 кассет 6, 7 через шлейф 26, содержащий шланги подачи сжатого воздуха, охлаждающей жидкости, оптоволоконный и электрический кабели. Кассеты 6, 7 с оптоволоконными излучателями 8 должны размещаться на оптимальном расстоянии 27 от поверхности негабарита 5, с обеспечением необходимых углов наклона 28. Позиционирование кассет 6, 7 осуществляется с возможностью совмещения направленного в вертикальной плоскости 29 движения кассет 6, 7 при нарезании лазерных щелей 30 на поверхности негабарита 5 и вращения подвески 11 вокруг оси 31 посредством привода поворота 15 подвески 11.

Способ разрушения негабаритов горных пород с использованием лазерного воздействия реализуется следующим образом.

С помощью привода 20 перемещают стойку 19 в горизонтальной плоскости под нужным углом и горизонтальную балку 17 на опорах качения 18 - на нужную высоту над негабаритом 5, при этом подвеска 11 позиционируется также относительно негабарита 5 с возможностью сканирования обрабатываемой поверхности негабарита 5 с помощью приборов 3, 4. Дробление негабарита до требуемого размера узкими разрезами путем использования лазерного излучения роботизированного комплекса 1 и перемещения сфокусированного луча по заданной траектории из одного положения в другое с помощью системы генерации и подачи оптического лазерного излучения 2 осуществляют после предварительной оптимизации технологических режимов с помощью математической модели управления процессом и с учетом управления режимами скоростной экспозиции лазерного излучения на негабарит 5. После предварительного сканирования обрабатываемой поверхности негабарита 5 с помощью приборов 3, 4 осуществляют построение трехмерной модели наружной поверхности негабарита 5, расчет оптимальных значений расстояния 27, углов наклона 28 кассет 6, 7 оптоволоконных излучателей 8. Кассеты 6,7 с оптоволоконными излучателями 8 размещаются на оптимальном расстоянии 27 от поверхности негабарита 5 с обеспечением необходимых углов наклона 28. Позиционирование кассет 6, 7 оптоволоконных излучателей 8, которые связаны с микропроцессором с блоком управления 9 модуля автоматического управления и генерации процесса 21, осуществляют посредством элементов позиционирования 10, включающих механизм горизонтального телескопирования 12, механизм вертикального телескопирования 13 и привод поворота 14 кассет 6, 7. Модуль автоматического управления и генерации процесса 21 включает микропроцессор с блоком управления 9, систему генерации и подачи оптического лазерного излучения 2, компрессорную систему 22 подачи сжатого воздуха для пылеудаления из зоны лазерной обработки, систему охлаждения 23, панель управления пневмосистемой 24, электрогенератор 25 и связан с оптоволоконными излучателями 8 и элементами позиционирования 10 кассет 6,7 через шлейф 26, содержащий шланги подачи сжатого воздуха, охлаждающей жидкости, оптоволоконный и электрический кабели. При нарезании лазерных щелей 30 на поверхности негабарита 5 осуществляется совмещение направленного в вертикальной плоскости 29 движения кассет 6, 7 и вращения подвески 11 на шарнире 16 вокруг оси 31 посредством привода поворота 15 подвески 11. С помощью лазерного воздействия в поверхностном слое обрабатываемого негабарита 5 формируют равномерно расположенные спиралевидные многорядные зоны перекрытия лазерных щелей с одновременной подачей из компрессорной системы 22 сжатого воздуха для пылеудаления из зоны лазерной обработки и подачей охлаждающей жидкости из системы охлаждения 23.

Способ расширяет возможности обработки кусков материала различной формы и размеров и обеспечивает высокую эффективность процесса разрушения негабаритов горных пород высокой крепости.

Источники информации

1. Патент РФ №2464097 от 2.0.10.2013. Способ дробления-измельчения полиминеральных рудных материалов, содержащих драгоценные камни, и дробильно-измельчительная машина для его осуществления.

2. Патент РФ №2353428 от 27.04.2009. Способ слоистого измельчения горных пород.

3. Патент РФ №2385417 от 27.03. 2010. Электрогидравлический способ разрушения и дробления твердых материалов.

4. Патент РФ №2232271 10.07.2004. Электроимпульсный способ разрушения горных пород.

5. Патент РФ №2375573 от 10.12.2009. Способ разрушения горных пород.

6. Патент РФ №2312217 от 10.12.2007. Способ разрушения горных пород кристаллической структуры.

7. Патент РФ №2387835 от 27.04.2010. Способ вторичного дробления кимберлитов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ЛАЗЕРНОЙ ОБРАБОТКОЙ СКАЛЬНОЙ ПОРОДЫ ПЕРЕМЕННОЙ КРЕПОСТИ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2528187C1 |

| СПОСОБ ПОДГОТОВКИ К ВЫЕМКЕ СКАЛЬНЫХ ПОРОД С ИСПОЛЬЗОВАНИЕМ ЛАЗЕРНОГО ВОЗДЕЙСТВИЯ И АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2527445C1 |

| СПОСОБ ВТОРИЧНОГО ДРОБЛЕНИЯ КИМБЕРЛИТОВ | 2008 |

|

RU2387835C2 |

| Устройство для дробления негабарита | 1990 |

|

SU1701910A1 |

| СПОСОБ РАЗРУШЕНИЯ НЕГАБАРИТОВ ГОРНЫХ ПОРОД | 1999 |

|

RU2160835C2 |

| Устройство для дробления негабарита | 1980 |

|

SU926176A1 |

| Устройство для дробления негабарита | 1985 |

|

SU1406315A1 |

| СПОСОБ ДРОБЛЕНИЯ НЕГАБАРИТА (ВАРИАНТЫ) | 1995 |

|

RU2107888C1 |

| СПОСОБ РАЗРУШЕНИЯ ТВЕРДЫХ МАТЕРИАЛОВ | 1992 |

|

RU2026986C1 |

| СПОСОБ ДРОБЛЕНИЯ НЕГАБАРИТА | 1997 |

|

RU2135952C1 |

Изобретение относится к горной промышленности и принадлежит к электрофизическим способам разрушения горных пород, преимущественно для вторичного дробления негабарита, и может быть использовано для подготовки горных пород высокой крепости для последующей переработки. Технический результат заключается в улучшении технологической эффективности за счет формирования в поверхностном слое обрабатываемого куска горной породы спиралевидных многорядных зон перекрытия лазерных щелей, обеспечивающих высокую концентрацию напряжений, знакопеременные нагрузки и деформацию при лазерной обработке значительной поверхности в условиях оптимизации технологических режимов с помощью математической модели управления процессом с построением трехмерной модели наружной поверхности негабарита; повышении производительности процесса разрушения и дезинтеграции за счет формирования направленного вверх-вниз в вертикальной плоскости совмещенного с круговым движением кассет перемещения; обеспечении экологической безопасности. Оптимизацию технологических режимов с помощью математической модели управления процессом осуществляют посредством построения трехмерной модели наружной поверхности негабарита после предварительного сканирования обрабатываемой поверхности, расчета оптимальных значений расстояния, углов наклона и позиционирования кассет оптоволоконных излучателей на оптимальном расстоянии от поверхности негабарита и с учетом управления режимами скоростной экспозиции лазерного излучения на негабарит. 2 н.п. ф-лы, 4 ил.

1. Способ разрушения негабаритов рудных и нерудных горных пород с использованием лазерного воздействия, включающий дробление негабарита до требуемого размера узкими разрезами путем использования лазерного излучения и перемещения сфокусированного луча по заданной траектории из одного положения в другое с помощью системы генерации и подачи оптического лазерного излучения, отличающийся тем, что оптимизацию технологических режимов с помощью математической модели управления процессом осуществляют посредством построения трехмерной модели наружной поверхности негабарита после предварительного сканирования обрабатываемой поверхности, расчета оптимальных значений расстояния, углов наклона и позиционирования кассет оптоволоконных излучателей на оптимальном расстоянии от поверхности негабарита и с учетом управления режимами скоростной экспозиции лазерного излучения на негабарит, при этом позиционирование кассет оптоволоконных излучателей осуществляют посредством механизма горизонтального телескопирования, механизма вертикального телескопирования и привода поворота кассет с возможностью совмещения направленного в вертикальной плоскости движения кассет при нарезании лазерных щелей на поверхности негабарита и вращения подвески вокруг оси посредством привода поворота подвески с формированием в поверхностном слое обрабатываемого негабарита с помощью лазерного воздействия равномерно расположенных спиралевидных многорядных зон перекрытия лазерных щелей.

2. Роботизированный комплекс, включающий систему генерации и подачи оптического лазерного излучения, отличающийся тем, что снабжен приборами сканирования обрабатываемой поверхности негабарита, установленными на кассетах с оптоволоконными излучателями и связанными с микропроцессором с блоком управления, снабжен элементами позиционирования кассет с оптоволоконными излучателями относительно негабарита, включающими подвеску с механизмом горизонтального телескопирования, механизмом вертикального телескопирования и приводом поворота кассет с оптоволоконными излучателями, при этом подвеска связана с приводом поворота подвески и шарнирно соединена с горизонтальной балкой, установленной с возможностью перемещения в вертикальной плоскости на опорах качения по стойке роботизированного комплекса, стойка связана с приводом ее перемещения в горизонтальной плоскости, а модуль автоматического управления и генерации процесса, включающий микропроцессор с блоком управления, систему генерации и подачи оптического лазерного излучения, компрессорную систему подачи сжатого воздуха для пылеудаления из зоны лазерной обработки, систему охлаждения, панель управления пневмосистемой, электрогенератор, связан с оптоволоконными излучателями и элементами позиционирования кассет с оптоволоконными излучателями через шлейф, содержащий шланги подачи сжатого воздуха, охлаждающей жидкости, оптоволоконный и электрический кабели.

| СПОСОБ ВТОРИЧНОГО ДРОБЛЕНИЯ КИМБЕРЛИТОВ | 2008 |

|

RU2387835C2 |

| Стенд для исследования процессов лазерного разрушения горных пород | 1985 |

|

SU1266985A1 |

| Способ разрушения горных пород лазерным излучением | 1988 |

|

SU1645509A1 |

| СПОСОБ НАПРАВЛЕННОГО ИЗМЕНЕНИЯ СВОЙСТВ ГОРНЫХ ПОРОД ПОСРЕДСТВОМ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ И ГЕОТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС С ЛАЗЕРНЫМ ИНИЦИИРОВАНИЕМ | 2005 |

|

RU2283956C1 |

| JP 2007120048 A, 17.05.2007 | |||

| US 7416258 B2, 26.08.2008 | |||

Авторы

Даты

2014-11-20—Публикация

2013-07-30—Подача