Изобретение относится к грузовой опоре, способной выдерживать статическую осевую нагрузку в 50-600 кгс/см2 и вибрации, возникающие в результате воздействия нагрузки на грузовую опору, к которым относят уровень звука в дБА 30-55, с частотами колебаний от 150-2000 Гц.

Известно изобретение GB 2123113 A, (FORD MOTOR COMPANI LIMITED), 25.01.1984, принятое за аналог, в котором известна конструкция устройства, выполненного из связанных между собой слоев резины и металла, где центральная втулка имеет коаксиально разделенную торцовую опорную поверхность, в резиновая втулка имеет с торцовых сторон радиусные углубления.

Отличительной особенностью нового технического решения является то, что центральная металлическая втулка снабжена настроенной на необходимый вылет шпилькой, установленной в ней по прессовой посадке или с помощью клея, позволяющей металлической втулке удерживать статические и динамические нагружения, передаваемые от удерживаемого груза на внутренние стенки отверстия металлической втулки и поверхность шпильки, удерживаемой по прессовой посадке в отверстии металлической втулки, причем плотная взаимосвязь внешней поверхности металлической втулки с массой резиновой смеси одновременно прочно связывает металлический фланец, опирающийся на внешние кольцевые границы резиновой смеси, превращая в целостную цепочку всю грузовую опору, где для сохранения форм резиновой втулки и торцов в виде кромок из резиновой смеси используют фланцы кольцевой формы, служащие для снижения колебательных явлений всей конструкции в целом, а для облегчения установки груза на описываемую опору во фланце для взаимного закрепления и координации центра тяжести для резьбовых выступов груза изготавливают пазы, причем отличием от прототипа является сбережение заходного резьбового витка шпильки выполнением установочной пяты цилиндрической формы, причем при обеспечении гарантированной сборки резьбового соединения предусматривают установочный угол Ω для зева гаечного ключа в 17 мм.

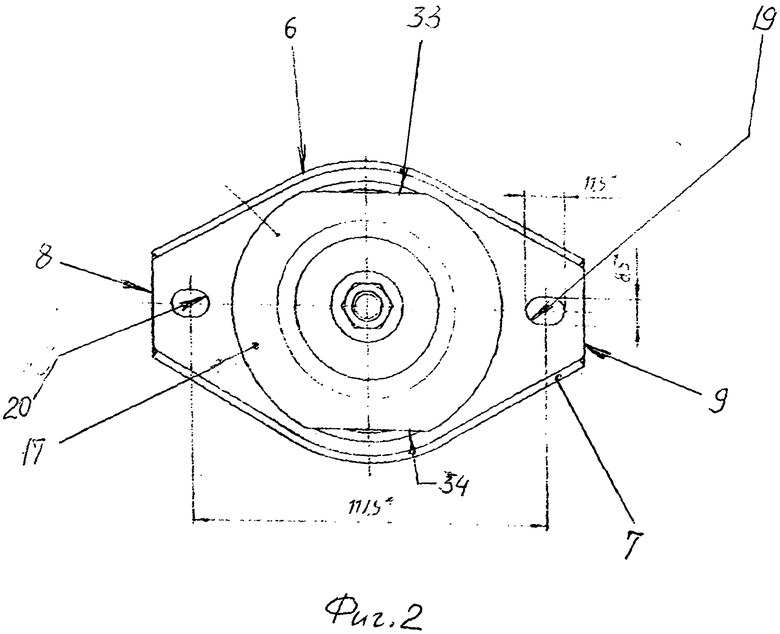

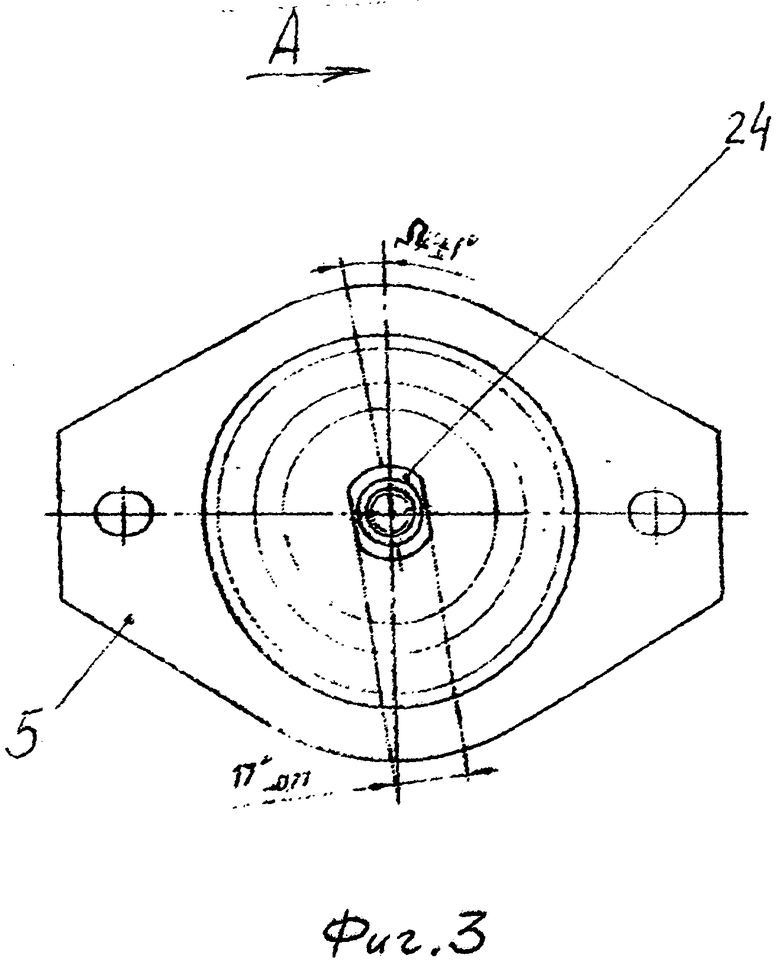

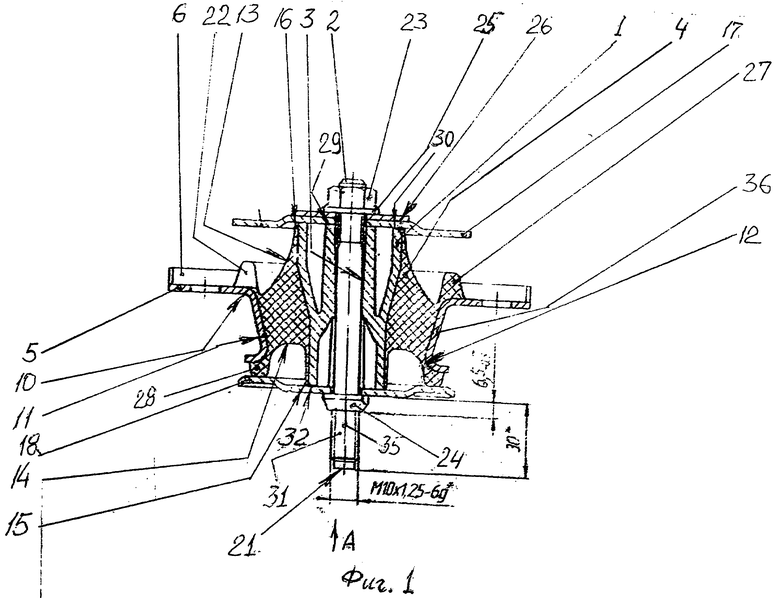

Поставленная задача достигается таким образом, что устройство грузовой опоры, выполненное из связанных между собой слоев резины и металла, где центральная втулка имеет коаксиально разделенную торцовую опорную поверхность, а резиновая втулка имеет с торцовых сторон радиусные углубления, отличающееся тем, что центральная металлическая втулка (1) с отверстием (3) снабжена шпилькой (2), установленной в нем по прессовой посадке или соединенной с помощью клея, с технологическим вылетом резьбовой опоры (31) в 30 мм, причем для сохранения заходного витка резьбы со стороны торца выполнен цилиндрический выступ пяты (21), а внешняя поверхность металлической втулки (1) плотно связана с массой резиновой смеси (4), которая на своей периферийной зоне (10-12) прочно удерживает фланец (5), снабженный установочными опорными площадками со сквозными пазами отверстий (19 и 20), ограниченных ребордами (6 и 7) и оппозитно размещенными срезами торцов (8 и 9), при этом резиновая смесь (4) изготовлена послойно в 3-50 мкм с направленностью слоев вдоль оси (35) отверстия (3), что снижает наличие виброшумов от 55 до 33дБ и имеет неравные по сечению трапецеидальные и оппозитно расположенные кольцевые буртики (27 и 28), перекрывающие по вертикали конический выступ (36) фланца (5), причем буртик (27) снабжен пазом (22), обеспечивающим микрометрическое изменение формы резинового профиля буртика (27) от тепловыделений груза, устанавливаемого на фланец (5), при этом кольцевой резиновый торец (15) обеспечивает плавный контакт с фланцем (18) при поджиме его гайкой (24) к кольцевому торцу (32) металлической втулки (1), а мягкий контакт поджима к торцу (30) металлической втулки (1) обеспечивается сжатием кольцевого торца (16) резиновой втулки (4) гайкой (23), шайбой-гровером (25), кольцевой шайбой (26) и фланцем (17) с оппозитно расположенными срезами торцов (33 и 34), причем гайка (24) устанавливается под углом Ω при показании на приборе усилия закручивания в 15-20кгс/м для зева гаечного ключа в 17(-0,27)мм, а установку металлического фланца (17) со стороны реборд (6 и 7) обеспечивают между оппозитно расположенными срезами торцов (8 и 9) фланца (5), причем после закрепления резьбовых элементов (23 и 24) на шпильке (2) проводят измерение оптимальных значений вибраций по ГОСТ Р 53577-2009 (ИСО 13332:2000) от вибрационных воздействий груза, установленного на фланце (5), в пределах от 150-2000 Гц.

Графические изображения: фиг.1 - продольный разрез устройства грузовой опоры; фиг.2 - вид сверху; фиг.3 - вид (А) снизу.

Цифровые позиции устройства, отображенные в графических материалах: центральная металлическая втулка (1); шпилька (2); отверстие (3); резиновая смесь (4); фланец (5); реборды (6 и 7); торцовые срезы (8 и 9); зона периферии (10-12); криволинейные выемки (13 и 14); кольцевые торцы (15 и 16); фланцы (17 и 18); пазы отверстий (19 и 20); пята (21); паз (22), гайки (23 и 24); шайба-гровер (25); кольцевая шайба (26); кольцевые буртики (27 и 28); кольцевые торцы (29, 30 и 32); резьбовая опора (31); срезы торцов (33 и 34).

Описание устройства грузовой опоры.

Устройство грузовой опоры, выполненное из связанных между собой слоев резины и металла, где центральная втулка имеет коаксиально разделенную торцовую опорную поверхность, а резиновая втулка имеет с торцовых сторон радиусные углубления, отличающееся тем, что:

- центральная металлическая втулка (1) с отверстием (3) снабжена шпилькой (2), установленной в нем по прессовой посадке или соединенной с помощью клея, с технологическим вылетом резьбовой опоры (31) в 30 мм;

- для сохранения заходного витка резьбы со стороны торца выполнен цилиндрический выступ пяты (21);

- внешняя поверхность металлической втулки (1) плотно связана с массой резиновой смеси (4), которая на своей периферийной зоне (10-12) прочно удерживает фланец (5), снабженный установочными опорными площадками со сквозными пазами отверстий (19 и 20), ограниченных ребордами (6 и 7) и оппозитно размещенными срезами торцов (8 и 9);

- резиновая смесь (4) изготовлена послойно в 3-50 мкм с направленностью слоев вдоль оси (35) отверстия (3), что снижает наличие виброшумов от 55 до 33дБ, и имеет неравные по сечению трапецеидальные и оппозитно расположенные кольцевые буртики (27 и 28), перекрывающие по вертикали конический выступ (36) фланца (5);

- буртик (27) снабжен пазом (22), обеспечивающим микрометрическое изменение формы резинового профиля буртика (27) от тепловыделений груза, устанавливаемого на фланец (5);

- кольцевой резиновый торец (15) обеспечивает плавный контакт с фланцем (18) при поджиме его гайкой (24) к кольцевому торцу (32) металлической втулки (1);

- мягкий контакт поджима к торцу (30) металлической втулки (1) обеспечивается сжатием кольцевого торца (16) резиновой втулки (4) гайкой (23), шайбой-гровером (25), кольцевой шайбой (26) и фланцем (17) с оппозитно расположенными срезами торцов (33 и 34);

- гайка (24) устанавливается под углом Ω при показании на дриборе усилия закручивания в 15-20кгс/м для зева гаечного ключа в 17(-0,27) мм;

- установку металлического фланца (17) со стороны реборд (6 и 7) обеспечивают между оппозитно расположенными срезами торцов (8 и 9) фланца (5);

- после закрепления резьбовых элементов (23 и 24) на шпильке (2) проводят измерение оптимальных значений вибраций по ГОСТ Р 53577-2009 (ИСО 13332:2000) от вибрационных воздействий груза, установленного на фланце (5), в пределах от 150-2000 Гц.

Описание выполнения сборки устройства.

Устройство грузовой опоры, выполненное из связанных между собой слоев резины и металла, где центральная втулка имеет коаксиально разделенную торцовую опорную поверхность, а резиновая втулка имеет с торцовых сторон радиусные углубления, выполняют таким образом, что:

1. центральную металлическую втулку (1) с отверстием (3) снабжают шпилькой (2), установленной в нем по прессовой посадке или соединенной с помощью клея, с технологическим вылетом резьбовой опоры (31) в 30 мм;

2. для сохранения заходного витка резьбы со стороны торца, выполняют цилиндрический выступ пяты (21);

3. внешнюю поверхность металлической втулки (1) плотно связывают с массой резиновой смеси (4), которая на своей периферийной зоне (10-12) прочно удерживает фланец (5), снабженный установочными опорными площадками со сквозными пазами отверстий (19 и 20), ограниченных ребордами (6 и 7) и оппозитно размещенными срезами торцов (8 и 9);

4. резиновую смесь (4) изготавливают послойно в 3-50 мкм с направленностью слоев вдоль оси (35) отверстия (3), что снижает наличие виброшумов от 55 до 33дБ при выполнении неравными по сечению трапецеидальных и оппозитно расположенных кольцевых буртиков (27 и 28), перекрывающих по вертикали конический выступ (36) фланца (5);

5. буртик (27) снабжают пазом (22), обеспечивающим микрометрическое изменение формы резинового профиля буртика (27) от тепловыделений груза, устанавливаемого на фланец (5);

6. кольцевым резиновым торцом (15) обеспечивают плавный контакт с фланцем (18) при поджиме его гайкой (24) к кольцевому торцу (32) металлической втулки (1);

7. мягкий контакт поджима к торцу (30) металлической втулки (1) обеспечивают сжатием кольцевого торца (16) резиновой втулки (4), гайкой (23), шайбой-гровером (25), кольцевой шайбой (26) и фланцем (17) с оппозитно расположенными срезами торцов (33 и 34);

8. гайку (24) устанавливают под углом Ω при показании на приборе усилия закручивания в 15-20кгс/м для зева гаечного ключа в 17(-0,27) мм;

9. установку металлического фланца (17) со стороны реборд (6 и 7) обеспечивают между оппозитно расположенными срезами торцов (8 и 9) фланца (5);

10. после закрепления резьбовых элементов (23 и 24) на шпильке (2) проводят измерение оптимальных значений вибраций по ГОСТ Р 53577-2009 (ИСО 13332:2000) от вибрационных воздействий груза, установленного на фланце (5) в пределах от 150-2000 Гц.

Промышленная полезность технического решения.

Устройство грузовой опоры с выявленными физико-техническим параметрами важно для оценки используемых данных в процессе эксплуатации и несет экономическую заинтересованность потребителя в долговечности конструкции, используемой для перемещения грузов.

Экономическая полезность нового технического решения состоит в том, что снижение амплитуд колебаний звуковых порогов и известность частотных характеристик устройства делает положительным вопрос использования эксплуатационных характеристик устройства грузовой опоры.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ ЖЕСТКО-УПРУГОГО ДЕРЖАТЕЛЯ | 2011 |

|

RU2489620C2 |

| НАСОС ДЛЯ ПЕРЕКАЧИВАНИЯ ЖИДКОСТИ | 1997 |

|

RU2133380C1 |

| КОРПУС ЖИДКОСТНОГО НАСОСА | 2000 |

|

RU2176751C1 |

| Соединение деталей | 1986 |

|

SU1388593A1 |

| СТЕНКА ТОРЦОВАЯ | 2001 |

|

RU2189276C1 |

| ГИДРОЦИЛИНДР | 1999 |

|

RU2168659C2 |

| ПРУЖИННЫЙ АМОРТИЗАТОР | 1992 |

|

RU2062920C1 |

| УСТРОЙСТВО УСТАНОВКИ И КОМПЕНСАЦИИ МОМЕНТНОЙ НЕУРАВНОВЕШЕННОСТИ НАКЛОННОГО К ПЛОСКОСТИ ВРАЩЕНИЯ ДИСКА | 2007 |

|

RU2345342C1 |

| КОДОВЫЙ ЗАМОК-ЗАДВИЖКА | 2002 |

|

RU2219321C1 |

| СПОСОБ РАЗДЕЛЕНИЯ НАПОРНОЙ И ВХОДНОЙ ПОЛОСТЕЙ СПИРАЛЬНОГО КОРПУСА ЦЕНТРОБЕЖНОГО НАСОСА ПРИ ПРОВЕДЕНИИ ГИДРОИСПЫТАНИЙ | 1994 |

|

RU2065088C1 |

Изобретение относится к машиностроению. Грузовая опора выполнена из связанных между собой слоев резины и металла. Резиновая втулка имеет с торцевых сторон радиусные углубления. Центральная металлическая втулка с отверстием снабжена шпилькой, установленной в нем по прессовой посадке или соединенной с помощью клея с технологическим вылетом резьбовой опоры в 30 мм. Для сохранения заходного витка резьбы со стороны торца выполнен цилиндрический выступ пяты. Внешняя поверхность металлической втулки плотно связана с массой резиновой смеси, которая на своей периферийной зоне прочно удерживает фланец. Фланец снабжен установочными опорными площадками со сквозными пазами отверстий, ограниченных ребордами и оппозитно размещенными срезами торцов. Кольцевой резиновый торец обеспечивает плавный контакт с фланцем при поджиме его гайкой к кольцевому торцу металлической втулки. Мягкий контакт поджима к торцу металлической втулки обеспечивается сжатием кольцевого торца резиновой втулки гайкой, шайбой-гровером, кольцевой шайбой и фланцем с оппозитно расположенными срезами торцов. Установку металлического фланца со стороны ребер обеспечивают между оппозитно расположенными срезами торцов фланца. Достигается упрощение конструкции, повышение долговечности и улучшение эксплуатационных показателей грузовой опоры. 3 ил.

Устройство грузовой опоры, выполненное из связанных между собой слоев резины и металла, где центральная втулка имеет коаксиально разделенную торцевую опорную поверхность, а резиновая втулка имеет с торцевых сторон радиусные углубления, отличающееся тем, что центральная металлическая втулка с отверстием снабжена шпилькой, установленной в нем по прессовой посадке или соединенной с помощью клея с технологическим вылетом резьбовой опоры в 30 мм, причем для сохранения заходного витка резьбы со стороны торца выполнен цилиндрический выступ пяты, а внешняя поверхность металлической втулки плотно связана с массой резиновой смеси, которая на своей периферийной зоне прочно удерживает фланец, снабженный установочными опорными площадками со сквозными пазами отверстий, ограниченных ребордами и оппозитно размещенными срезами торцов, при этом резиновая смесь изготовлена послойно в 3-50 мкм с направленностью слоев вдоль оси отверстия, что снижает наличие виброшумов от 55 до 33 дБ, и имеет неравные по сечению трапецеидальные и оппозитно расположенные кольцевые буртики, перекрывающие по вертикали конический выступ фланца, причем буртик снабжен пазом, обеспечивающим микрометрическое изменение формы резинового профиля буртика от тепловыделений груза, устанавливаемого на фланец, при этом кольцевой резиновый торец обеспечивает плавный контакт с фланцем при поджиме его гайкой к кольцевому торцу металлической втулки, а мягкий контакт поджима к торцу металлической втулки обеспечивается сжатием кольцевого торца резиновой втулки гайкой, шайбой-гровером, кольцевой шайбой и фланцем с оппозитно расположенными срезами торцов, причем гайка устанавливается под углом Ω при показании на приборе усилия закручивания в 15-20 кгс·м для зева гаечного ключа в 17(-0,27) мм, а установку металлического фланца со стороны ребер обеспечивают между оппозитно расположенными срезами торцов фланца, причем после закрепления резьбовых элементов на шпильке проводят измерение оптимальных значений вибраций от вибрационных воздействий груза, установленного на фланце (5), в пределах от 150-2000 Гц.

| ЗАМОК ДЛЯ СОЕДИНЕНИЯ ЭЛЕМЕНТОВ КРЕПИ ИЗ СПЕЦПРОФИЛЯ | 1996 |

|

RU2123113C1 |

| Электрический звуковой сигнальный прибор | 1927 |

|

SU11283A1 |

| EP 1431607 A2, 23.06.2004; | |||

| DE 10159130 C1, 21.08.2003 | |||

Авторы

Даты

2014-11-20—Публикация

2012-03-27—Подача