Изобретение относится к средствам установки и уравновешивания структурно-неоднородных по материалу жестких роторов, содержащих наклонные к плоскости вращения диски, применяемых, в частности, в машиностроении при обработке поверхностей изделий наклонным абразивным инструментом.

Известны устройства установки и уравновешивания структурно-неоднородного жесткого ротора с наклонным диском [1], [2], в которых для компенсации моментной неуравновешенности наклонного диска используется уравновешивающий элемент из пары косых шайб идентичной конструкции, прилегающих к диску с противоположных сторон. Косые шайбы уравновешивающего элемента повернуты одна относительно другой на угол 180° и имеют прямые наружные торцы, перпендикулярные оси вращения.

Используемые на стадии проектирования ротора расчетно-аналитические зависимости, с помощью которых определяют значения геометрических параметров косых шайб, необходимые для уравновешивания момента сил инерции наклонного диска, в значительной мере зависят от конструктивных особенностей узла крепления наклонного диска. Наиболее простую форму они имеют в [1]. В этом устройстве посадочное отверстие наклонного диска выполнено соосным с осью вращения, благодаря чему достигается упрощение расчетных зависимостей, но изготовление диска с таким отверстием требует дополнительных материальных затрат.

В [2] используются наклонные диски стандартной формы, которые устанавливают на внутренних кольцевых выступах косых шайб уравновешивающего элемента. Причем ось цилиндрической поверхности этих выступов наклонена к оси шпинделя станка под углом, равным углу наклона диска к плоскости вращения.

Недостатком этого варианта является более сложная, чем в [1], форма косых шайб.

Выбор того или иного устройства установки наклонного диска определяется как назначением конструкции, так и масштабом технологических производств по изготовлению изделий машиностроения.

Вариант [1] применим, в основном, для установки наклонных шлифовальных кругов относительно небольшого наружного диаметра, например, используемых при внутреннем шлифовании.

Вариант [2] целесообразно использовать для монтажа абразивного инструмента относительно большого наружного диаметра, применяемого для наружного шлифования.

Оба устройства и способы их реализации [1] и [2] имеют и общий недостаток, заключающийся в том, что в них не предусмотрена взаимная фиксация косых шайб уравновешивающего элемента, вследствие чего при сборке возможно относительное угловое смещение шайб, приводящее к погрешности уравновешивания конструкции, а для обеспечения необходимого взаимного расположения косых шайб требуются определенные затраты времени.

Кроме того, что особенно важно в условиях крупномасштабного производства изделий, при длительной работе абразивного инструмента происходит заметный его износ по наружной поверхности, приводящий к возникновению моментной неуравновешенности предварительно уравновешенной конструкции.

Чтобы иметь возможность компенсации возникающей моментной неуравновешенности вследствие износа периферийных слоев абразивного инструмента, косые шайбы уравновешивающего элемента должны быть быстросъемными и достаточно технологичными в изготовлении. Устройство [2] в этом отношении имеет ограниченные возможности по причине сложности конструкций косых шайб.

Известны также устройства крепления абразивных кругов [3] с использованием переходных фланцев. Эти устройства применяют для установки шлифовальных кругов прямой формы, перпендикулярных оси вращения. Моментная неуравновешенность в этом случае отсутствует, а следовательно, в применении уравновешивающих элементов нет необходимости. Вместе с тем элементы крепления этих кругов могут представлять интерес и в случае использования наклонных кругов.

В последнем случае при проектировании узла крепления наклонного диска для обеспечения уравновешенности конструкции необходимо использовать соответствующие расчетно-аналитические зависимости, с помощью которых определяют размеры косых шайб уравновешивающего элемента.

По структуре используемых расчетно-аналитических зависимостей и форме посадочного отверстия наклонного диска наиболее близким к предлагаемому является устройство и способ уравновешивания структурно-неоднородного жесткого ротора с наклонным диском [1], недостатки которого указаны выше.

Заявляемое изобретение решает задачу повышения качества сборки узла крепления наклонного диска и его уравновешенности, улучшения технологичности конструкции и расширения возможностей компенсации моментной неуравновешенности, возникающей вследствие износа периферийных слоев наклонного диска.

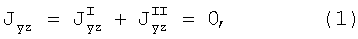

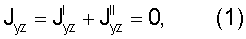

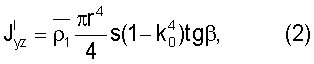

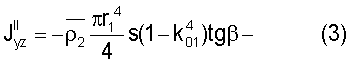

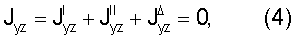

Это достигается тем, что в устройстве установки и компенсации моментной неуравновешенности наклонного к плоскости вращения диска, включающем наклонный диск с коаксиальным относительно оси вращения посадочным отверстием, элементы установки диска на базовой втулке шпинделя станка, уравновешивающий элемент из пары косых шайб идентичной конструкции с прямыми наружными торцами, прилегающих к диску с противоположных сторон, моментная неуравновешенность которых равна по величине и противоположна по знаку моментной неуравновешенности диска в соответствии с условием динамической уравновешенности:

где Jyz - центробежный момент инерции узла крепления наклонного диска,

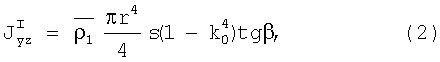

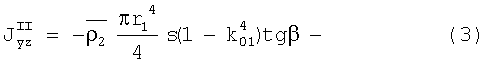

- соответственно центробежные моменты инерции наклонного диска (I) и двух косых шайб (II) относительно перпендикулярных осей у, z, из которых ось z есть ось вращения;

r - наружный радиус диска;

s - размер диска вдоль оси вращения z;

r0 - радиус посадочного отверстия диска;

r1 - наружный радиус косых шайб;

β - угол наклона диска к плоскости вращения;

- соответственно плотности материалов диска и косых шайб;

- соответственно плотности материалов диска и косых шайб;

k0=r0/r; k01=r0/r1 - безразмерные параметры,

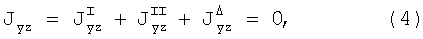

базовая втулка шпинделя станка со стороны наружной посадочной поверхности снабжена косым кольцевым пазом, симметрично расположенным относительно срединной плоскости наклонного диска, вследствие чего условие динамической уравновешенности Jyz=0 принимает вид:

где  и

и  определяют по формулам (2), (3),

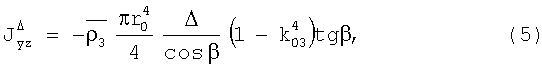

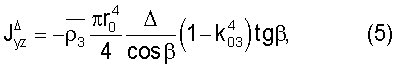

определяют по формулам (2), (3),  - слагаемое, отражающее влияние косого кольцевого паза базовой втулки на центробежный момент инерции Jyz узла крепления наклонного диска:

- слагаемое, отражающее влияние косого кольцевого паза базовой втулки на центробежный момент инерции Jyz узла крепления наклонного диска:

где Δ - ширина косого паза; k03=r*/r0 - безразмерный параметр, равный отношению внутреннего (r*) и наружного (r0) радиусов косого кольцевого паза;

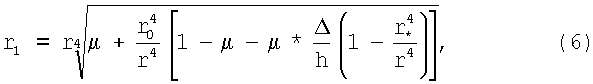

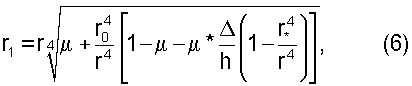

- плотность материала базовой втулки, а наружный радиус r1 косых шайб уравновешивающего элемента определяют по формуле, вытекающей из условия (4) с учетом зависимостей (2), (3), (5):

- плотность материала базовой втулки, а наружный радиус r1 косых шайб уравновешивающего элемента определяют по формуле, вытекающей из условия (4) с учетом зависимостей (2), (3), (5):

где h - толщина наклонного диска;  ;

;  .

.

Кроме того, базовая втулка снабжена двумя радиально ориентированными фиксирующими штифтами, один из которых, расположенный со стороны упорного буртика базовой втулки, в тело втулки запрессован, а второй, ближний к концу шпинделя, входит в радиальное отверстие втулки свободно, причем оси штифтов лежат в общей плоскости, проходящей через ось шпинделя станка, и расположены с диаметрально противоположных сторон относительно центра наклонного диска.

При этом каждая косая шайба уравновешивающего элемента со стороны посадочного отверстия имеет продольный паз, а в каждый из пазов свободно входит выступающий из тела базовой втулки концевой участок соответствующего фиксирующего штифта, обеспечивая тем самым необходимое взаимное расположение косых шайб.

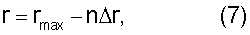

При радиальном износе наружных слоев наклонного диска на заданную величину косые шайбы уравновешивающего элемента заменяют новыми, наружный радиус r1 которых определяют по формуле (6) для нового значения наружного радиуса r наклонного диска:

где rmax - максимальное (начальное) значение радиуса r,

n - принимаемое число ступеней корректировки моментной неуравновешенности, обусловленной радиальным износом наклонного диска,

Δr - допускаемое значение радиального износа для одной ступени корректировки,

причем число комплектов уравновешивающих элементов (m) определяют согласно зависимости:

Взаимное прижатие контактирующих поверхностей наклонного диска и косых шайб уравновешивающего элемента обеспечивают либо резьбовым соединением, представленным двумя гайками, навернутыми на резьбовой участок базовой втулки так, что одна из гаек опирается на наружный торец концевой косой шайбы и при затяжке соединения вызывает прижатие собранного узла к поверхности упорного буртика базовой втулки, а вторую гайку и размещенную между гайками стопорную шайбу используют для стопорения соединения, либо посредством прижимного фланца, размещенного на кольцевом выступе базовой втулки, резьбовых шпилек, ввернутых в торец базовой втулки и входящих в отверстия прижимного фланца, и гаек, навернутых на выступающие концы шпилек, при затяжке которых прижимной фланец, опирающийся на концевую косую шайбу, вызывает прижатие собранного узла к поверхности упорного буртика базовой втулки.

Сущность изобретения поясняется чертежами.

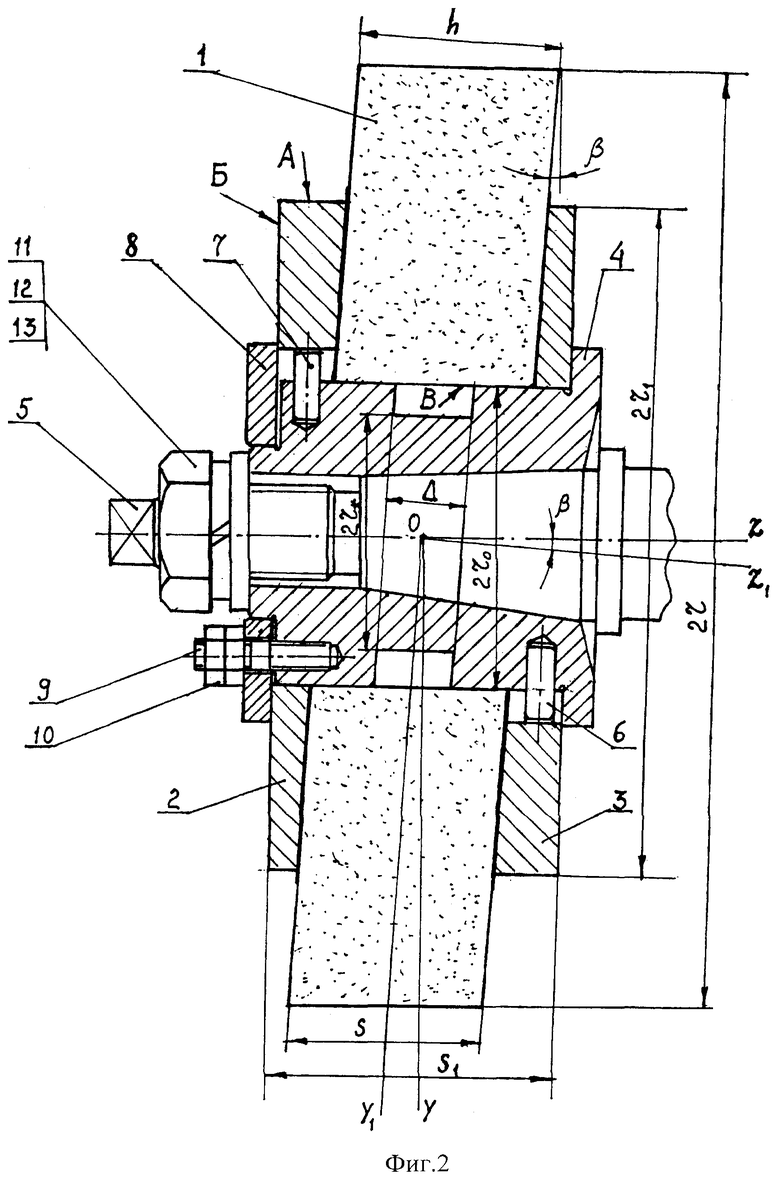

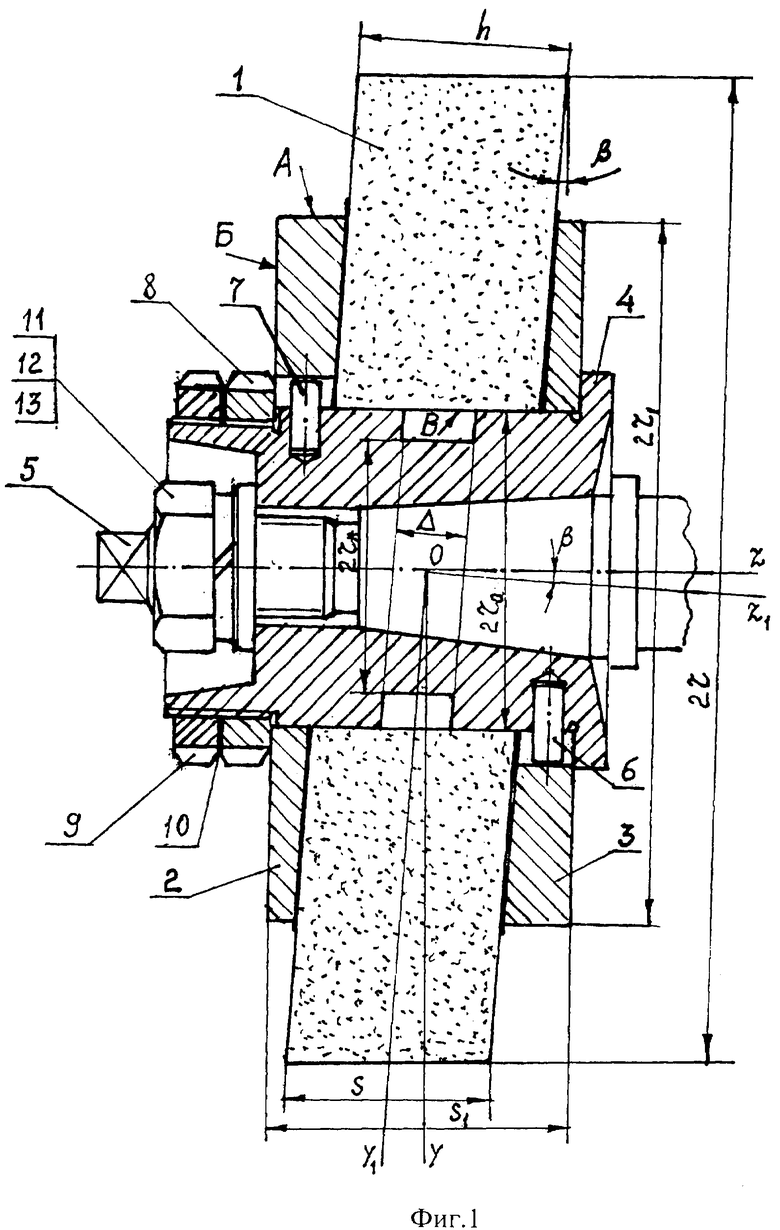

На фиг.1 и фиг.2 представлены конструкции узла жесткого ротора, в которых реализовано предложенное устройство установки и компенсации моментной неуравновешенности наклонного к плоскости вращения диска.

Конструкция, представленная на фиг.1, содержит наклонный диск 1, уравновешивающий элемент из двух косых шайб 2 и 3, размещенных на базовой втулке 4 шпинделя 5 станка по обе стороны диска 1.

В радиальных отверстиях втулки 4 установлены фиксирующие штифты 6 и 7, выступающие участки которых входят в продольные пазы, выполненные в косых шайбах. При этом штифт 6 в тело втулки 4 запрессован, а штифт 7 в отверстие базовой втулки 4 входит свободно. Гайки 8, 9 и стопорная шайба 10 после затяжки обеспечивают плотное прижатие контактирующих поверхностей косых шайб к торцевым плоскостям наклонного диска 1, а для фиксации базовой втулки 4 на шпинделе 5 служат гайка 11 и шайбы 12, 13. При этом наружная поверхность А косых шайб соосна с осью z шпинделя станка, а их торцевая плоскость Б перпендикулярна этой оси. Наружная цилиндрическая поверхность В базовой втулки, являющаяся посадочной поверхностью для диска 1, соосна с осью z.

Обозначения геометрических параметров, указанные на фиг.1, идентичны обозначениям, принятым в формулах (1)÷(6).

Системы координат Oxyz и Ox1y1z1 используются при выводе указанных расчетно-аналитических зависимостей. На фиг.1 оси Ox1 и Ох совмещены и перпендикулярны плоскости чертежа (плоскость симметрии). Система Ox1y1z1 повернута относительно системы Oxyz на угол β, равный углу наклона диска 1, к плоскости вращения, перпендикулярной оси z.

Конструкция, представленная на фиг.2, отличается от конструкции по фиг.1 лишь вариантом исполнения резьбового соединения, обеспечивающего прижатие контактирующих поверхностей.

Взамен гаек 8, 9, навертываемых на резьбовой участок базовой втулки 4 (фиг.1), используются прижимной фланец 8 (фиг.2), устанавливаемый на кольцевом буртике базовой втулки 4, шпильки 9, ввернутые в торец базовой втулки 4 и входящие в отверстия фланца 8, и гайки 10, навертываемые на выступающие концы шпилек 9, размещенных по окружности фланца 9. При затяжке гаек 10 через посредство фланца 8 собранный блок из наклонного диска 1 и косых шайб 2, 3 (фиг.2) прижимают к упорному буртику базовой втулки 4, обеспечивая при этом плотное прижатие всех контактирующих поверхностей.

Обозначения всех геометрических параметров, указанных на фиг.1 и фиг.2, идентичны.

Устройство реализуют в следующей последовательности.

На этапе проектирования узла крепления диска 1 определяют необходимые значения геометрических параметров, частью из которых задаются по конструктивно-технологическим соображениям: r, h, β, Δ, r0, s1 (фиг.1 или фиг.2). Параметры μ и μ*, входящие в формулу (6), целесообразно определять экспериментально, учитывая свойства используемых материалов.

Вслед за этим по формуле (6) находят необходимое значение r1 (наружный радиус косых шайб). При этом обеспечивают полную моментную уравновешенность проектируемого узла для принятого значения r (наружный радиус диска 1). Приняв значение Δr радиального износа для одного комплекта уравновешивающего элемента по соображениям допустимого разбаланса и задавшись допустимым минимальным значением (rmin) наружного радиуса диска 1, определяют необходимое число комплектов косых шайб по формуле (8) для принятого числа n ступеней корректировки моментной неуравновешенности.

Последовательность расчета поясним примером.

Пусть требуется определить значения радиуса r1 и число комплектов уравновешивающих элементов при следующих исходных данных (фиг.1):

r=20 см; r0=6,35 см; h=8 см; β=4°; Δ/h=0,4; r*=5 см; μ=0,323; μ*=1; Δr=1,5 см; rmin≈11 см.

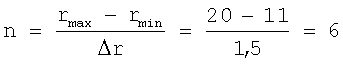

В соответствии с зависимостью (7) принимаем число ступеней корректировки моментной неуравновешенности:  .

.

Тогда согласно (8) число комплектов уравновешивающих элементов будет:

m=n+1=7.

Приняв m=7, вычисляем по формуле (6) необходимые значения r1 для соответствующих значений r, приведенные в таблице 1.

При значениях r и соответствующих им значениях r1 обеспечивается полная уравновешенность роторного узла.

При промежуточных значениях r имеет место моментная неуравновешенность. Однако ее влияние вследствие использования ступенчатой корректировки будет значительно снижено.

После изготовления всех необходимых элементов конструкции выполняют ее сборку.

На шпинделе 5 (фиг.1 или фиг.2) станка устанавливают и закрепляют базовую втулку 4, в гнездо которой предварительно запрессовывают штифт 6. Затем монтируют косую шайбу 3 так, чтобы штифт 6 своей выступающей частью вошел в продольный паз шайбы 3, и устанавливают наклонный диск 1. Вслед за этим в радиальное отверстие втулки 4 закладывают второй штифт 7 и монтируют переднюю косую шайбу 2, в паз которой войдет выступающая часть штифта 7. На резьбовой участок втулки 4 (фиг.1) навертывают гайку 8, устанавливают стопорную шайбу 10, навертывают вторую гайку 9 и стопорят соединение, отгибая лепестки шайбы в пазы гаек 8 и 9. Во втором варианте (фиг.2) на шпильки 9, ввернутые в торец базовой втулки 4, устанавливают фланец 8, навертывают гайки 10 и производят затяжку соединения.

При уменьшении наружного диаметра диска 1 до определенного значения, указанного в таблице 1, станок останавливают, освобождают гайки 8 и 9 (фиг.1) от стопорения, отвертывают их, снимают шайбу 2, вынимают закладной штифт 7, снимают диск 1 и шайбу 3. Затем осуществляют повторную сборку частично изношенного диска 1 с новым комплектом уравновешивающего элемента. Для варианта конструкции по фиг.2 указанные действия аналогичны.

Для повышения производительности труда возможно также использование нескольких комплектов узла крепления, собранных на своих базовых втулках при различных диаметрах круга 1 и косых шайб 2, 3. В этом случае сборочные операции осуществляют с использованием гайки 11.

Предложенные конструкции узла крепления наклонного диска достаточно технологичны в изготовлении и просты в обслуживании, что указывает на возможность их широкого применения в технологической практике машиностроительных производств.

Источники информации

1. Патент РФ RU 2153154 С1, кл. G01M 1/38, 20.07.2000. Бюл. №20.

2. Патент РФ RU 2288455 С1, кл. G01M 1/38, 27.11.2006. Бюл. №33.

3. Обработка металлов резанием: Справочник технолога / А.А.Панов, В.В.Аникин, Н.Г.Бойм и др. Под общ. ред. А.А.Панова. - М.: Машиностроение, 1988. - С.378-403.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УСТАНОВКИ, ВЗАИМНОЙ ФИКСАЦИИ И УРАВНОВЕШИВАНИЯ ЭЛЕМЕНТОВ УЗЛА КРЕПЛЕНИЯ НАКЛОННОГО К ПЛОСКОСТИ ВРАЩЕНИЯ ДИСКА | 2007 |

|

RU2330253C1 |

| СПОСОБ КРЕПЛЕНИЯ И УРАВНОВЕШИВАНИЯ ДИСКА, НАКЛОННОГО К ПЛОСКОСТИ ВРАЩЕНИЯ | 2006 |

|

RU2325266C2 |

| СПОСОБ КРЕПЛЕНИЯ И УРАВНОВЕШИВАНИЯ НАКЛОННОГО К ПЛОСКОСТИ ВРАЩЕНИЯ ДИСКА | 2005 |

|

RU2288455C1 |

| СПОСОБ УРАВНОВЕШИВАНИЯ ЖЕСТКИХ РОТОРОВ С МОМЕНТНО-НЕУРАВНОВЕШЕННЫМИ ФУНКЦИОНАЛЬНЫМИ ЭЛЕМЕНТАМИ | 2001 |

|

RU2183824C1 |

| СПОСОБ УРАВНОВЕШИВАНИЯ СТРУКТУРНО-НЕОДНОРОДНОГО ЖЕСТКОГО РОТОРА С НАКЛОННЫМ ДИСКОМ | 1999 |

|

RU2153154C1 |

| СПОСОБ УРАВНОВЕШИВАНИЯ СБОРНЫХ РОТОРОВ С НАКЛОННЫМИ ДИСКАМИ (ВАРИАНТЫ) | 2002 |

|

RU2217719C1 |

| УНИВЕРСАЛЬНЫЙ УЗЕЛ КРЕПЛЕНИЯ АБРАЗИВНЫХ КРУГОВ | 2008 |

|

RU2400345C2 |

| Фреза сборная с круглыми резцами для изготовления фасонных поверхностей в изделиях из древесины | 2021 |

|

RU2783179C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЛАПЫ БУРОВОГО ДОЛОТА | 2006 |

|

RU2311268C2 |

| СМЕННЫЙ КЛАПАННЫЙ УЗЕЛ | 2000 |

|

RU2183781C2 |

Изобретение относится к испытательной технике и может быть использовано для уравновешивания жестких роторов, содержащих, в частности, наклонные к плоскости вращения диски. Устройство включает элементы установки и взаимной фиксации на базовой втулке шпинделя станка наклонного диска и уравновешивающего элемента из пары косых шайб с прямыми наружными торцами, прилегающих к диску с противоположных сторон. Наклонный диск имеет коаксиальное относительно оси вращения посадочное отверстие и установлен на наружной цилиндрической поверхности базовой втулки. По обеим его сторонам на этой же поверхности размещены косые шайбы уравновешивающего элемента. При этом взаимное расположение косых шайб, повернутых одна относительно другой на угол 180°, обеспечено с помощью фиксирующих штифтов, размещенных в радиальных отверстиях базовой втулки и входящих своими выступающими участками в продольные пазы косых шайб, выполненные со стороны их посадочных отверстий. На базовой втулке со стороны посадочной цилиндрической поверхности выполнен косой кольцевой паз, расположенный симметрично относительно срединной плоскости наклонного диска. В предложенном устройстве радиус наружной поверхности косых шайб уравновешивающего элемента определяют с использованием зависимости, вытекающей из условия динамической уравновешенности роторного узла. При этом учтено уравновешивающее влияние косого кольцевого паза базовой втулки. Технический результат заключается в повышении качества сборки узла крепления наклонного диска и его уравновешенности, улучшении технологичности конструкции и расширении возможностей компенсации моментной неуравновешенности. 4 з.п. ф-лы, 1 табл., 2 ил.

где Jyz - центробежный момент инерции узла крепления наклонного диска,

- соответственно центробежные моменты инерции наклонного диска (I) и двух косых шайб (II) относительно перпендикулярных осей у, z, из которых ось z есть ось вращения;

к - наружный радиус диска;

s - размер диска вдоль оси вращения z;

r0 - радиус посадочного отверстия диска;

r1 - наружный радиус косых шайб;

β - угол наклона диска к плоскости вращения;

- соответственно плотности материалов диска и косых шайб;

- соответственно плотности материалов диска и косых шайб;

k0=r0/r; k01=r0/r1 - безразмерные параметры,

отличающееся тем, что базовая втулка шпинделя станка со стороны наружной посадочной поверхности снабжена косым кольцевым пазом, симметрично расположенным относительно срединной плоскости наклонного диска, вследствие чего условие динамической уравновешенности Jyz=0 принимает вид:

где JI yz и JII yz определяют по формулам (2), (3),

JΔ yz - слагаемое, отражающее влияние косого кольцевого паза базовой втулки на центробежный момент инерции Jyz узла крепления наклонного диска:

где Δ - ширина косого паза;

k03=r*/r0 - безразмерный параметр, равный отношению внутреннего (r*) и наружного (r0) радиусов косого кольцевого паза;

- плотность материала базовой втулки,

- плотность материала базовой втулки,

а наружный радиус r1 косых шайб уравновешивающего элемента определяют по формуле, вытекающей из условия (4) с учетом зависимостей (2), (3), (5):

где h - толщина наклонного диска;

где rmax - максимальное (начальное) значение радиуса r,

n - принимаемое число ступеней корректировки моментной неуравновешенности, обусловленной радиальным износом наклонного диска,

Δr - допускаемое значение радиального износа для одной ступени корректировки,

причем число комплектов уравновешивающих элементов (m) определяют согласно зависимости:

| СПОСОБ УРАВНОВЕШИВАНИЯ СТРУКТУРНО-НЕОДНОРОДНОГО ЖЕСТКОГО РОТОРА С НАКЛОННЫМ ДИСКОМ | 1999 |

|

RU2153154C1 |

| СПОСОБ КРЕПЛЕНИЯ И УРАВНОВЕШИВАНИЯ НАКЛОННОГО К ПЛОСКОСТИ ВРАЩЕНИЯ ДИСКА | 2005 |

|

RU2288455C1 |

| US 5214585 A, 25.05.1993 | |||

| ПОИСКОВЫЙ РАДИАЦИОННЫЙ МОНИТОР | 2005 |

|

RU2303277C9 |

| Обработка металлов резанием: Справочник технолога / А.А.Панов, В.В.Аникин, Н.Г.Бойм и др | |||

| /Под общ | |||

| ред | |||

| А.А.Панова | |||

| - M.: Машиностроение, 1988, с.378-403. | |||

Авторы

Даты

2009-01-27—Публикация

2007-06-27—Подача