Изобретение относится к обработке металлов давлением и пригодно для изготовления с гладкими и нарезными направляющими частями стволов стрелково-пушечного вооружения.

Известен способ оптимизации параметров поводковой части заготовки-трубы под радиальное обжатие, включающий изготовление и термообработку исходных заготовок, их последующую механическую обработку с образованием заготовок-труб, имеющих заходные и деформируемые части, а также поводковые с разными конструктивными параметрами с последующим горизонтальным размещением на радиально-обжимной машине (РОМе) и зажимом их в подпорном (заходных частей) и поводковом центрах с внедрением зубьев последнего в поводковые части и выбором их конструкции по максимальным размерам отпечатков зубьев (см. патент RU №2156670 С1, 27.09.2000).

Поводковая часть заготовки-трубы может быть в виде большого и малого цилиндров, цилиндра и технологической фаски с его торца в осевом отверстии заготовки-трубы, двух наружных ступенек с хвостовиком (см. патент RU №2156670 С1, 27.09.2000; патент RU №2429102 С1, 20.09.2011) под соответствующие центры с внутренними радиусными зубьями и зубьями на переднем торце, внедряющимися в торец этой части на глубину не более 0,5 мм (см. ОСТ В3-6011-85 Заготовки стволов калибра 4,5-30 мм. Типовой технологический процесс холодного радиального обжатия, листы 26 и 62), что не гарантирует надежность вращения ее при обжатии на РОМе и, следовательно, качество получаемой поковки ствола. Предпочтительнее поводковые центры с внутренними радиусными зубьями, внедряющимися в зону пересечений торцевой и боковой поверхностей поводковой части, но из-за локального нагружения зубья преждевременно ломаются, что отрицательно (см. патент RU № 2156670 С1, 27.09.2000) сказывается на стоимости и качестве получаемой поковки ствола.

Необходимы и новые конструкции поводковых частей заготовок-труб, обеспечивающих надежность вращения их при радиальном обжатии и повышенную стойкость поводковых центров. Как указано выше, такую оптимизацию производят на заготовках-трубах стоимостью до 10 тысяч рублей (для стволов калибров 12,7 и 14,5 мм) с размещением их в центрах дорогостоящей РОМы, потребляющей при работе несколько сот киловатт электроэнергии, и поэтому она очень затратина в денежном, временном и материальном выражении, что является существенным недостатком.

Задачей предлагаемого изобретения является существенное уменьшение этих затрат на оптимизацию параметров поводковой части заготовки-трубы под радиальное обжатие.

Указанная задача достигается тем, что в способе изготовления заготовки-трубы ствола стрелково-пушечного вооружения под радиальное обжатие на радиально-обжимной машине (РОМе), включающем изготовление и термообработку исходной заготовки, ее последующую механическую обработку с получением заготовки-трубы с заходной деформируемой частью и поводковой частью под поводковый центр РОМы, новым является то, что изготавливают из стали 45 или 40Х несколько моделей ее поводковой части с двумя ступеньками большого и меньшего диаметров и хвостовиком, каждую из них поочередно устанавливают последней в малой полости, а ступеньками в полости с зубьями на боковой поверхности поводкового центра, воздействуют усилием пресса на модель, под действием которого эти зубья внедряются в ее ступеньки и оставляют в них свои отпечатки, по максимальным размерам которых выявляют оптимальные модель и поводковую часть заготовки-трубы.

Выполнением вместо заготовок-труб моделей их поводковых частей разных размеров значительно сокращаются затраты на их изготовление и последующие испытания также благодаря использованию гидропресса вместо РОМы, на котором эти модели поочередно устанавливают вертикально в поводковом центре, и на задние торцы моделей воздействуют его усилием, вследствие чего зубья поводкового центра внедряются в их соответствующие поверхности.

После извлечения моделей из поводкового центра выбирают из них оптимальную геометрию поводковой части заготовки-трубы по максимальным размерам отпечатков его зубьев на ней. Следовательно, предлагаемым способом уменьшаются расходы на выбор оптимальной поводковой части заготовки-трубы, используя ее модели массой не более 1 кг, а не заготовки-трубы массой порядка 20 кг (для стволов калибра 12,7 и 14,5 мм), чем минимизируются затраты на изготовление и испытания таких моделей.

Технические решения с признаками, отличающими заявляемое решение от прототипа, не известны и явным образом из уравнения техники не следуют. Это позволяет считать, что заявляемое решение является новым, имеет существенные отличия, промышленно применимо и поэтому соответствует критерию изобретения.

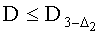

Сущность изобретения поясняется чертежом, где на фиг. 1 приведена вместо заготовки-трубы со своими геометрическими параметрами поводковой части модель ее, размещенная в полости передней части поводкового центра, установленного задним торцом на прессе.

Реализация предлагаемого способа осуществляется так: изготавливают не заготовки-трубы стволов, а несколько сплошных или полых моделей 1 их поводковых частей, у которых выполняют большую ступеньку 2 диаметром d, малую ступеньку 3 диаметром d1 и длиной l1, переходящую в хвостовик 4 с диаметром d2 и длиной l2, размещенный в малой полости 5 поводкового центра 6, имеющего также и большую полость 7, образованную, как и предыдущая, с его переднего торца 8 при выполнении в нем внутренних радиусных зубьев 9 с максимальным диаметром D0 их впадин на переднем торце и максимальным диаметром D этих зубьев там же. Эти параметры минимальны на поверхности малой полости 5 диаметром d2.

Данные модели, выполненные с разными d, d1 и l1, помещают поочередно в поводковый центр 6 с размещением хвостовика 4 в полости 5, а ступеньками 2 и 3 в полости 7 с зубьями 9 на ее боковой поверхности. При этом центр 6 своим задним торцом 10 размещают на столе 11, например, гидравлического пресса и воздействуют его ползуном на задний торец 12 модели 1. Под действием создаваемого прессом усилия каждая из моделей взаимодействует своими ступеньками 1 и 2 с зубьями 9 этого центра, которые внедряются в зоны пересечения торцевых и боковых поверхностей их, создавая в них свои отпечатки глубиной hi, длиной li и шириной bi.

После этого у них замеряют эти параметры ступенек 1 и 2, анализируют, и модель с наибольшими himax, limax и bimax будет оптимальной, обеспечивающей передачу максимального крутящего момента от поводкового центра к заготовке-трубе, обжимаемой бойками РОМы. Благодаря оптимальным параметрам d, d2 и l1 ступенек 1 и 2 находится и глубина l0 большой полости 7, определяющая длину 1 хвостовика 4 модели-диска 1, обеспечивающего базирование ее в малой полости 5 длиной L0, что необходимо при радиальном обжатии заготовки-трубы на РОМе для получения качественной поковки ствола. При это выполняется условие L0>1.

Диаметр D большой полости 7 выбирается исходя из размера исходной заготовки (проката, поковки, штамповки и т.д.) диаметром

Аналогичным образом у заготовки-трубы оптимизируются параметры поводковой части, в торец которой внедряются зубья поводкового центра, выполненные на его переднем торце (см. патент RU №2429102 С1, 20.09.2011), также изготовляя ее модели и используя соответствующий центр, причем на торце поводковой части могут быть, например, кольцевые канавки, полости и т.д.

При использовании оптимальных параметров этих ступенек модели на заготовке-трубе параметры отпечатков зубьев поводкового центра будут меньше вышеприведенных значений, с гарантией надежности вращения заготовки-трубы при ее радиальном обжатии и качества получаемой поковки ствола. Это связано с тем, что прочностные характеристики ствольной стали данной заготовки выше этих параметров моделей поводковой части ее, выполненной, например, из стали 45 или 40X.

Пример такой оптимизации: для ствола калибра 12,7 пулемета «Корд» используют заготовку-поковку диаметром

У заготовки-трубы в зоне пересечения торцевой и боковой поверхности с d=57 этой части зубья центра оставляют штатные отпечатки глубиной hш≤1,5 на торце и длиной lш≤2,5 на цилиндре и, следовательно, их максимальная боковая площадь Fш=30·1,5·2,5=112,5 мм2.

При оптимизации конструкции поводковой части заготовки-трубы изготовили из стали 40X несколько моделей этой части с варьированным диаметром d, d2 и l, с постоянными размерами хвостовика d2=38 и l0=22 (см. фиг.1).

На ступеньках этих моделей были получены отпечатки зубьев поводкового центра при помощи гидропресса и их анализом выявлена оптимальная геометрия модели с двухступенчатой поводковой частью со следующими размерами: d=58,8; d1=53,5; l1=3,4; при hб=2 и lб=2 наибольшей ступеньки и hм=2, lм=2,1 на малой ступеньке при суммарной боковой площади их FHΣ=30·(2·2+2·2,1)=246 мм2. Эти данные позволили предложить и оптимальные параметры хвостовика заготовки-трубы: l≤12, d2≤48.

На модели с d=58,8 заготовки-трубы с одной ступенькой, как и у штатной заготовки-трубы, получены отпечатки зубьев с параметрами h1=2,3 с I=3,8 и суммарной боковой площадью их F1Σ=30·2,3·2,8=193,2 мм2.

Вышеприведенное свидетельствует о предпочтительности поводковой части заготовки-трубы с двумя ступеньками и уменьшенными параметрами хвостовика, т.к. такой конструкцией увеличивается площадь контакта модели с зубьями поводкового центра в 1,27 раза и уменьшаются напряжения смятия и изгиба в зубьях этого центра, которые распределяются на большей длине их по сравнению со штатной конструкцией поводковой части, имеющей только одну ступеньку.

Использованием двухступенчатой поводковой части у заготовки-трубы уменьшаются также ее трудоемкость и материалоемкость и повышается стойкость поводкового центра, причем стойкость ее модели для проведения таких испытаний не более 100 рублей, что на два порядка меньше стоимости заготовки-трубы, используемой в настоящее время для оптимизации конструкции ее поводковой части.

Таким образом, предлагаемым способом оптимизации геометрических параметров поводковых частей заготовок-труб под радиальное обжатие обеспечивается значительное сокращение затрат благодаря использованию вместо них моделей в виде их укороченных поводковых частей и с заменой РОМы гидропрессом, обеспечивающим внедрение зубьев поводкового центра в оптимизируемые элементы этих моделей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2429102C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА | 2012 |

|

RU2492018C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА | 2015 |

|

RU2591824C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА | 2013 |

|

RU2532797C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА | 2017 |

|

RU2652924C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2586726C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА | 2014 |

|

RU2572113C1 |

| ПОВОДКОВЫЙ ЦЕНТР РАДИАЛЬНО-ОБЖИМНОЙ МАШИНЫ | 2012 |

|

RU2514246C2 |

| Поводковый центр радиально-обжимной машины (РОМ) | 2016 |

|

RU2657952C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2493932C2 |

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления нарезных и гладких стволов калибра 5,45-30 мм стрелково-пушечного оружия. При изготовлении заготовки-трубы ствола стрелково-пушечного вооружения под радиальное обжатие на радиально-обжимной машине (РОМ) из стали 45 или 40Х изготавливают несколько моделей ее поводковой части с двумя ступеньками большого и меньшего диаметров и хвостовиком. Каждую из них поочередно устанавливают последней в малой полости, а ступеньками в полости с зубьями на боковой поверхности поводкового центра. Воздействуют усилием пресса на модель, под действием которого эти зубья внедряются в ее ступеньки и оставляют в них свои отпечатки. По максимальным размерам отпечатков выявляют оптимальную модель, по размерам которой получают поводковую часть на заготовке-трубе. Уменьшается трудоемкость и повышается стойкость поводкового центра. 1 ил.

Способ изготовления заготовки-трубы для получения ствола стрелково-пушечного вооружения радиальным обжатием на радиально-обжимной машине (РОМ), включающий изготовление и термообработку исходной заготовки, ее последующую механическую обработку с получением на заготовке-трубе заходной деформируемой части и поводковой части под поводковый центр РОМ, отличающийся тем, что изготавливают модели поводковой части упомянутой заготовки-трубы из стали 45 или 40Х с двумя ступеньками большого и меньшего диаметров и хвостовиком, каждую модель поочередно устанавливают в поводковый центр РОМ, выполненный с малой полостью и большой полостью, на боковой поверхности которой выполнены зубья, хвостовиком - в малую полость, а ступеньками - в большую полость с зубьями на боковой поверхности, воздействуют усилием пресса на модель, под действием которого упомянутые зубья внедряются в ступеньки поводковой части и оставляют в них свои отпечатки, по максимальным размерам которых выявляют оптимальную модель, по размерам которой получают поводковую часть на заготовке-трубе.

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА | 1999 |

|

RU2156670C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2429102C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАРЕЗНОГО СТВОЛА | 2007 |

|

RU2352429C1 |

| DE 3203231 A1, 09.09.1982 | |||

| FR 1561536 A, 28.03.1969 | |||

Даты

2014-11-27—Публикация

2013-04-03—Подача