Изобретение относится к области обработки металлов давлением и пригодно для изготовления стволов с нарезными направляющими частями.

Известен способ изготовления стволов: заготовку-поковку предварительно обрабатывают по наружной поверхности, подрезают ее торцы, выполняют центрирующие шейки и контрольные пояски и осуществляют глубокое сверление. Далее ее термообрабатывают, растачивают глубокое отверстие, выполняют в нем нарезы, затем патронник и окончательно обрабатывают по наружной поверхности, получая готовый ствол (см. книгу Троицкого Н.Д. Глубокое сверление. - М.: Машиностроение, 1971, с. 140-141).

При таком способе длина исходной заготовки больше длины ствола с учетом подрезки торцов и отделения темплета с дульной части под образцы-свидетели. Поэтому объемы предварительной и окончательной механической обработки значительны, а коэффициент использования металла (КИМ - отношение массы ствола к массе исходной заготовки - η) не более 30%.

Известен другой способ изготовления стволов (см. патент на изобретение №2069594 RU от 27.11.1996 г), принятый за прототип, содержащий получение и термообработку исходной заготовки (проката или поковки). Затем ее механически обрабатывают до 1-го радиального обжатия, после него ее поковку, и после 2-го радиального обжатия окончательно обрабатывают поковку ствола, а также осуществляют промежуточную термообработку поковки после 1-го радиального обжатия.

Преимущество этого способа-прототипа перед аналогом: из-за меньшей примерно в 2 раза длины исходной заготовки по сравнению с длиной ствола уменьшаются объемы металла и предварительной механической обработки для получения заготовки-трубы под радиальное обжатие и возрастает до 67-70% коэффициент использования металла благодаря рациональному распределению его по длине поковки ствола и получению некоторых окончательно обработанных участков наружной поверхности и готовой под хромирование внутренней поверхности (направляющей части) его.

Недостатки прототипа: удаление технологической прибыли в казенной части поковки ствола; больший требуемого диаметр исходной заготовки для устранения образующейся от сквозного сверления разностенности получаемой из нее трубы из-за несовпадения продольных осей заготовки и разнотвердости ее металла, а также из-за погрешности зацентровки торца (ось центровочного отверстия не совпадает с продольной осью заготовки); повышенные энергозатраты на вращение исходной заготовки при сквозном сверлении ее до механической обработки; наличие чистовой обработки наружной и внутренней поверхностей поковки ствола после промежуточной термообработки.

Задачей предлагаемого изобретения является уменьшение материальных, трудовых и энергозатрат на изготовление ствола.

Технический результат от реализации изобретения по сравнению с прототипом заключается в уменьшении до 18% расхода металла на ствол, снижение его трудоемкости порядка одного нормо-часа за счет сокращения количества операций и объема механической обработки исходной заготовки и получаемых поковок после 1-го и 2-го радиального обжатия, понижение энергозатрат при образовании сквозного отверстия в поковке ствола.

Указанный технический результат достигается тем, что в способе изготовления ствола, включающем образование и термообработку исходной заготовки, механическую обработку ее и поковки до 1-го радиального обжатия, после него и после 2-го радиального обжатия, а также промежуточную термообработку поковки между ними НОВЫМ является то, что до 1-го радиального обжатия заготовку обрабатывают только по наружной поверхности, а после промежуточной термообработки у поковки выполняют сквозное отверстие и обрабатывают наружную поверхность.

Механической обработкой исходной заготовки до 1-го радиального обжатия получают в ее торцах центровочные отверстия для последующего образования ее наружных заходной, поводковой частей и боковых поверхностей, а также уменьшают ее массу, поэтому и энергозатраты на вращение при сквозном сверлении полученной 1-ым радиальным обжатием поковки и чистовой обработке образованного отверстия.

1-ым радиальным обжатием увеличивается длина механически обработанной заготовки, но уменьшаются ее поперечные параметры и размеры зерен металла, и повышается его твердость, чем сводится к минимуму у поковки несовпадение продольных осей ее и разнотвердости металла и обеспечивается минимальный или нулевой увод оси сквозного отверстия, образуемого в поковке.

Последующей механической обработкой наружной поверхности полученной поковки-трубы (после 1-го радиального обжатия) сводится к минимуму или нулю разностенность ее перед 2-м радиальным обжатием и гарантируется качество направляющей части получаемой поковки ствола.

Выполнением в поковке сквозного отверстия после промежуточной термообработки исключаются операции чистки его и наружной поверхности перед 2-ым радиальным обжатием для удаления окисных пленок металла, образующихся от этой термообработки.

Техническое решение с признаками, отличающими заявляемое решение от прототипа, неизвестны и явным образом не следуют из уровня техники. Это позволяет считать, что заявляемое решение является промышленно применимым, новым и поэтому обладает изобретательским уровнем.

Предлагаемый способ поясняется чертежами (фиг. 1-4).

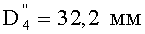

На фиг. 1 изображен пример выполнения заготовки под первое радиальное обжатие. Она имеет базовые поверхности - центровочные отверстия на торцах - для механической обработки исходной заготовки в центрах токарного станка, которой получают заходную часть с параметрами D2, l3 и D1 в дульной части и поводковую часть с параметрами D0, l1 и D1 казенной части, а также боковую цилиндрическую поверхность длиной l2 и диаметром D1.

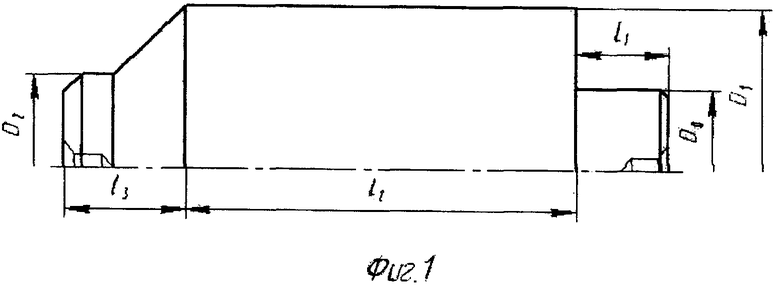

На фиг. 2 представлена поковка ствола, полученная первым радиальным обжатием, у которой остались неизменными D0, D1, l1, D2 и изменялись

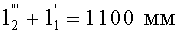

На фиг. 3 показана поковка-труба, полученная из поковки с выполнением в ней сквозного осевого отверстия d0 и затем наружной обработки ее, при которой

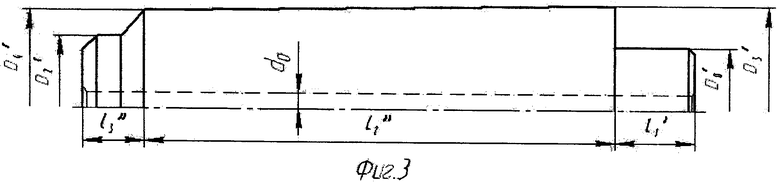

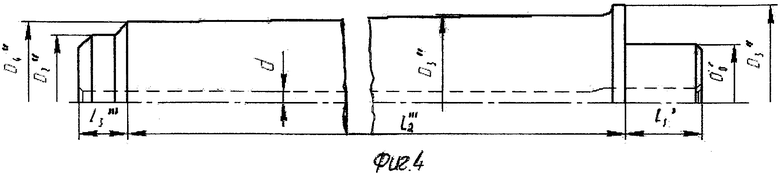

На фиг. 4 изображена поковка ствола, полученная вторым радиальным обжатием, у которой образовали направляющую часть диаметром d и наружную поверхность с готовыми параметрами

Предлагаемый способ реализуется следующим образом. На металлургическом предприятии изготавливают и термообрабатывают исходную заготовку-прокат или поковку. Затем на заводе-изготовителе оружия ее разрезают на заготовки длиной, меньшей примерно в 2 раза длины ствола (например, у пулемета «Корд» калибра 12,7 мм последняя равна 1100 мм.). Далее у этой заготовки подрезают и зацентровывают торцы, обрабатывают боковую поверхность в диаметр D1 и длиной l2, а также выполняют заходную часть длиной l3 и диаметрами D2 и D1 и поводковую часть диаметрами D0 и D1 и длиной l1 (см. фиг. 1), причем поводковая может быть в виде цилиндра с технологической фаской в осевом отверстии со стороны казенного торца (см. патент на изобретение №2429102 RU от 20.08.2010 г) или в виде большого цилиндра или малого диаметром ≥ диаметра казенной части ствола (см. патент на изобретение №2156670 RU от 27.09.2000 г.), причем эти варианты поводковой части исключают ее удаление в технологический отход после радиального обжатия (одно- или двукратного) заготовки и используют ее как казенную часть ствола, представленную на фиг. 1.

После этого заготовку подвергают 1-му радиальному обжатию и получают промежуточную коническую поковку ствола с поперечными размерами D3 и D4, меньшими D1, но большей длины

После термообработки в поковке предпочтительней со стороны заходной части выполняют и затем обрабатывают сквозное отверстие до требуемой чистоты и точности диаметром d0>d (калибром ствола) и, базируя на нем, обрабатывают поковку-трубу по наружной поверхности, устраняя образовавшийся при сверлении увод оси отверстия от продольной оси ее, если он есть из-за разнотвердости металла поковки (допустимая норма увода этой оси ≤0,6 мм/м, см. книгу Минкова М.А. Технология изготовления глубоких точных отверстий. - М.: Машиностроение, 1964, с. 11).

Кроме того, у полученной поковки-трубы точат в

Затем ее подвергают второму радиальному обжатию и получают поковку ствола с соответствующими размерами

Пример реализации данного способа при изготовлении ствола пулемета «Корд».

Его штатную заготовку диаметром ⌀ 60 мм и длиной 1180 мм разрезают на заготовки длиной l2≈590 мм, подрезают и зацентровывают торцы, обтачивают в центрах токарного станка в диаметр D1=57 мм, а также выполняют соответствующие заходную и поводковую части длинами l3>20 мм, l1≤10 мм, D2>32 мм и D0>38 мм, причем диаметр казенной части этого ствола равен 38 мм.

Затем первым радиальным обжатием получают промежуточную поковку в виде усеченного конуса с диаметрами D3=50 мм и D4=40 мм, длиной

Далее такую поковку-трубу подвергают второму радиальному обжатию, получая поковку ствола длиной

Последующей механической обработкой удаляют технологическую прибыль только в дульной части (чем также сокращают время обработки ствола) и получают поковку ствола длиной

Вышеприведенный способ пригоден и для других калибров стволов (5,45; 7,62; 14,5; 23 и др.), заготовки и поковки которых обжимаются на радиально-обжимных станках в холодном состоянии.

При использовании предлагаемого способа возрастает до 85% коэффициент использования металла исходной заготовки за счет отсутствия технологической прибыли массой более 0,5 кг в поводковой части поковки и уменьшения диаметра с ⌀ 60 до ⌀ 58 мм исходной заготовки ствола пулемета «Корд» благодаря сведению к минимуму или нулю увода оси сквозного отверстия, образованного после 1-го радиального обжатия; уменьшаются: трудоемкость ствола до 1-го нормо-часа вследствие отсутствия операций чистки сквозного отверстия и наружной поверхности поковки после промежуточной термообработки, а также энергозатраты на обработку поковки массой, меньшей массы исходной заготовки, на операциях сверления в ней сквозного отверстия и его чистовой обработки, а также обтачивания ее наружной поверхности с минимальной или нулевой разностенностью, что обеспечивает качество направляющей части канала ствола.

Таким образом, предлагаемым решением повышается коэффициент использования металла исходной заготовки, снижаются трудоемкость ствола и энергозатраты на операциях, выполняемых после 1-го радиального обжатия поковки, а также обеспечивается качество его направляющей части.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА | 2013 |

|

RU2539548C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА | 2012 |

|

RU2492018C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА | 1999 |

|

RU2156670C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА | 2015 |

|

RU2591824C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2429102C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА | 2013 |

|

RU2532797C1 |

| СПОСОБ ОПТИМИЗАЦИИ КОНСТРУКЦИИ ПОВОДКОВОЙ ЧАСТИ ЗАГОТОВКИ-ТРУБЫ ПОД РАДИАЛЬНОЕ ОБЖАТИЕ | 2013 |

|

RU2534471C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2493932C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА | 2010 |

|

RU2433881C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ИЗДЕЛИЙ | 2007 |

|

RU2352430C2 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении гладких и нарезных стволов. Исходную заготовку после термообработки подвергают механической обработке по наружной поверхности. Затем производят первое радиальное обжатие заготовки с получением поковки и ее промежуточную термообработку. Далее в поковке выполняют сквозное отверстие и обрабатывают ее наружную поверхность. Полученную поковку подвергают второму радиальному обжатию и последующей механической обработке. В результате обеспечивается уменьшение металлоемкости, сокращение количества технологических операций и объема механической обработки. 4 ил., 1 пр.

Способ изготовления ствола, включающий изготовление и термообработку исходной заготовки, первое радиальное обжатие заготовки с получением поковки, второе радиальное обжатие поковки, механическую обработку, которую осуществляют после термообработки исходной заготовки до первого радиального обжатия, после него и после второго радиального обжатия, и промежуточную термообработку поковки между первым и вторым радиальными обжатиями, отличающийся тем, что механическую обработку заготовки до первого радиального обжатия осуществляют по ее наружной поверхности, а в процессе механической обработки поковки между первым и вторым радиальными обжатиями, которую осуществляют после промежуточной термообработки, в поковке выполняют сквозное отверстие и обрабатывают ее наружную поверхность.

| СПОСОБ ИЗГОТОВЛЕНИЯ НАРЕЗНОГО СТУПЕНЧАТОГО СТВОЛА | 1993 |

|

RU2069594C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА | 1999 |

|

RU2156670C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА | 2010 |

|

RU2433881C1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

Даты

2015-12-27—Публикация

2014-08-25—Подача