ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к нетканым ламинированным композитным тканям и к способу получения нетканых ламинированных композитных тканей.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Нетканые ткани имеются всюду в течение многих лет, и в настоящее время имеется ряд различных технологий получения нетканых тканей, используемых в промышленности. Одной важной областью применения нетканых тканей является область обтирочных материалов, также известных как «салфетки» или «полотенца». Салфетки используются для широкого ряда целей в промышленности, быту, учреждениях и для личной гигиены. В указанных применениях общим требованием является то, что салфетка должна впитывать воду и водные растворы или некоторые растворители в случае промышленных салфеток. Салфетки часто продаются и упаковываются в предварительно увлажненном состоянии как «влажные салфетки». Другие общие требования к салфеткам включают в себя способность удалять и удерживать грязь, мягкость, объем и прочность, соответствующую предназначенному использованию, и низкую склонность к пухоотделению (сбрасыванию волокон и/или частиц). Когда салфетка предназначена использоваться во влажном состоянии, вышеуказанные свойства обычно определяются как «влажные свойства» после того, как нетканая ткань была подходяще увлажнена. Подразумевается, что многие салфетки являются изделиями одноразового использования (например, детские салфетки и салфетки личной гигиены) или изделиями ограниченного повторного использования (например, некоторые виды кухонных салфеток). Современные тенденции в области потребительских салфеток (детские салфетки, салфетки личной гигиены и бытовые очищающие салфетки) делают упор на характеристики очистки, экономику и вопросы экологии. Потребителю требуется высокий уровень характеристик очистки, т.е. принципиальное удаление грязи при оставлении немного или неоставлении пуха или полосок на протертой поверхности. Снижение основной массы салфетки, необходимой для выполнения задачи очистки, дает меньшее расходование исходных материалов на салфетку и является более экономичным. Основная масса детских и влажных салфеток личной гигиены обычно составляет от примерно 40 г/м2 до примерно 65 г/м2, а основная масса потребительских бытовых влажных салфеток для очистки и дезинфекции обычно составляет от примерно 40 г/м2 до примерно 55 г/м2. Имеется возрастающий всеобщий интерес к использованию природных источников, используемых в получении обтирочных изделий, чье использование является ограниченно длительным. Отсюда имеется растущий потребительский спрос на салфетки, получаемые с меньшим воздействием на экологию, например, на салфетки, получаемые из материалов с высокой степенью возобновляемости и поддерживаемости, и, предпочтительно, на салфетки, которые являются биоразрушающимися после использования.

Древесная целлюлоза используется в различных типах нетканых тканей, полученных по различным технологиям. Хотя нетканые ткани, получаемые из волокон древесной целлюлозы, известны как впитывающие, нетканые ткани, выполненные полностью из целлюлозных волокон, могут быть нежелательными для некоторых обтирочных применений, потому что они теряют адекватную прочность и стойкость к истиранию и имеют тенденцию к пухоотделению целлюлозных волокон в процессе использования. Салфетка часто используется для очистки поверхности путем трения салфетки о поверхность. Действие трения истирает поверхность салфетки. Если материал, используемый для получения салфетки, имеет низкое сопротивление истиранию, это дает в результате салфетку, имеющую относительно плохую долговечность, и избыточное число волокон и других частиц аналогично отщепляются от салфетки и загрязняют протертую поверхность. Это имеет место, в частности, в случае, когда обтирающая основа содержит древесную целлюлозу. В прошлом нетканые ткани с высоким содержанием целлюлозы упрочнялись либо применением химических связующих, и/либо использованием другой технологии скрепления, такой как гидропереплетение. Каждый из указанных подходов имеет недостатки. Например, использование искусственных дисперсий химического связующего добавляет стоимость, обычно увеличивает энергопотребление в процессе изготовления из-за необходимости дополнительной сушки холста и может вызвать нежелательную полосатость, когда салфетка используется для очистки твердой поверхности, такой как стекло. Благодаря короткой длине волокна целлюлозных волокон (обычно менее 4 мм и обычно примерно 2 мм), гидропереплетение 100% мас./мас. целлюлозных холстов водяными струями высокого давления имеет только ограниченный эффект. Обычно более длинные волокна или филаменты должны быть смешаны с целлюлозными волокнами или обеспечены иным образом, так что волокна древесной целлюлозы могут «обматываться вокруг» более длинных волокон или филаментов в ходе способа гидропереплетения. Примеры гидропереплетения волокон древесной целлюлозы в присутствии длинных волокон рассматриваются в Канадском патенте 841938 и в патенте США 5009747. Гидропереплетение струями высокого давления является способом высокой энергии, и другим последствием является уплотнение нетканой ткани, т.е. снижение толщины холста и объема в процессе гидропереплетения. Гидропереплетенные нетканые ткани с высоким содержанием древесной целлюлозы могут еще образовывать пух в неприемлемой степени и требуют дополнительной обработки, такой как введение химического связующего.

Для получения нетканых тканей используется ряд технологий формования из расплава. Спряденные из расплава нетканые ткани могут быть выполнены из ряда термопластичных смол, включая (но не ограничиваясь этим) полимеры и/или сополимеры олефинов, сложных эфиров, амидов, уретанов и виниловых соединений, таких как винилхлорид, виниловый спирт и винилацетат. Смола (смолы) может включать в себя смолы, получаемые из поддерживаемых источников, такие как поли(молочная кислота) и другие термопласты растительного происхождения. Способ прядения из расплава дает множественные, по существу непрерывные полимерные филаменты, которые укладываются на движущуюся перфорированную поверхность с формованием нескрепленного холста, который обычно затем скрепляется с помощью нагретых валков каландра. Спряденные из расплава холсты обычно являются прочными и пористыми. Патент США 3802817 описывает способ прядения из расплава и оборудование. Аэродинамический способ формования был впервые разработан в 1950-ых годах с обеспечением материалов принудительной фильтрации, как описано в работе Van A. Wente, Industrial and Engineering Chemistry, Volume 48, № 8 (1956). Патенты США 3379811, 3634573 и 3849241 описывают способ. Полученные аэродинамическим способом холсты являются обычно непрочными, чем спряденный из расплава холст эквивалентной массы, но имеют более мелкие поры и как таковые часто используются в фильтрационных применениях. Указанные две технологии могут быть комбинированы с получением композитных тканей, таких как 3-слойная нетканая ткань, состоящая из слоев, спряденных расплавным-аэродинамическим-расплавным способом, или композитная РАР (SMS)-ткань, которая объединяет прочность спряденных из расплава холстов с фильтрационной способностью холстов, полученных аэродинамическим способом. Продуктом другой гибридной технологии является так называемая высокопрочная нетканая ткань, полученная аэродинамическим способом, способ получения которой описан в патентах США 4731215 и 6013223. Хотя использование 100% мас./мас. синтетических холстов, полученных аэродинамическим способом, в качестве обтирочных материалов описано в патенте США 6315114В1 и в заявке на патент США 2005/133174А1, такие салфетки более обычно используются в профессиональных и промышленных применениях в большей степени, чем в качестве потребительских салфеток. Получаемые аэродинамическим способом холсты комбинируются с древесной целлюлозой обычно путем гидропереплетения с получением нетканых тканей, подходящих для использования в качестве обтирочных материалов. Патенты США 4442161, 4808467 и 4939016 описывают такие композиты: целлюлозный холст-аэродинамический холст.

Технологии получения нетканых материалов, используемые сегодня для получения обтирочных материалов с высоким процентным содержанием целлюлозы, включают в себя совместно формуемые, воздухоуложенные и гидропереплетенные композиты.

Совместно формованный нетканый материал представляет собой листовой материал, содержащий однородную смесь полученных аэродинамическим способом филаментов (обычно полипропиленовых филаментов) и целлюлозных волокон (обычно волокон древесной целлюлозы). В способе совместного формования волокна древесной целлюлозы (обычно около 70% мас. ткани) индивидуализируют, транспортируют в воздушном потоке, который объединяется со вторым воздушным потоком, который несет формованные аэродинамическим способом филаменты. Объединенные воздушные потоки укладывают волокнистые материалы на перфорированную поверхность. Способы совместного формования и ткани описываются в патентах США 4100324 и 5350624. Полученные совместным формованием нетканые ткани являются обычно объемными и мягкими, но обычно имеют относительную плохую влажную стойкость к истиранию, дающую высокую склонность к пухоотделению.

В способе воздушного формования волокна древесной целлюлозы (обычно 70% мас. или более от массы ткани) индивидуализируют с использованием, например, молотковой мельницы, транспортируют в воздушном потоке к распределительному устройству, которое распределяет волокна по существу однородно в поперечном направлении производственной машины. После прохождения через распределительное устройство волокна укладываются на движущуюся перфорированную поверхность с помощью воздушного потока, создаваемого вакуумными камерами ниже поверхности. Другие материалы, такие как химические волокна, порошки или дисперсные материалы, могут быть смешаны с волокнами древесной целлюлозы. Воздушноформованный холст может быть скреплен рядом способов, включая теплоактивируемые связующие и/или применение жидких связующих. Патент США 3575749 описывает способ воздушной укладки, а патент США 4494278 описывает волокнораспределительное устройство, используемое для получения воздушноформованных холстов. Когда воздушноформованные холсты используются для получения обтирочных основ, прочность холста усиливается напылением или, иным образом, нанесением жидкого связующего (обычно водной дисперсии синтетического латекса) на одну или обе поверхности, которое затем должно быть высушено и отверждено. При нанесении жидкого связующего, главным образом, на поверхности холста отсоединение волокон (также называемое сбрасыванием или пухоотделением) от поверхности основы снижается. Недавним вариантом способа воздушной укладки для получения обтирочных материалов является так называемый способ мультискрепленной воздушной укладки (MBAL). В MBAL-способе термопластичные скрепляющие волокна (обычно около 30% мас. ткани) смешиваются с волокнами древесной целлюлозы. Скрепляющие волокна обычно являются бикомпонентной конфигурацией оболочка:сердцевина, где полимер оболочки имеет более низкую температуру плавления, чем полимер, составляющий сердцевину волокна. После нанесения смеси волокон древесной целлюлозы и скрепляющих волокон на перфорированную поверхность с формованием холста холст проходит через печь, где скрепляющие волокна скрепляются с соседними волокнами, поэтому упрочняя холст. Кроме того, легкое покрытие жидкого связующего, обычно водной дисперсии синтетического латекса, наносится на одну или обе поверхности холста для снижения числа волокон, отсоединяющихся в процессе использования в качестве салфетки. Воздушноуложенные холсты, включая холсты, полученные способом мультискрепленной воздушной укладки, являются обычно объемными, могут быть мягкими в зависимости от выбора связующего (связующих), но имеют плохую влажную стойкость к истиранию, дающую более высокую склонность к пухоотделению.

Гидропереплетенные нетканые композиты из древесной целлюлозы и других волокон или филаментов известны давно. Патенты США 3485706 и 3560326 описывают гидропереплетенные композиты из сложноолиэфирных штапельных волокон и древесной целлюлозы. Патенты США 4442161 и 4808467 описывают гидропереплетенные композиты из спряденных из расплава холстов и древесной целлюлозы. Такие нетканые композиты обычно содержат менее примерно 70% мас. волокон из древесной целлюлозы. Патент США 5284703 описывает композитную ткань, полученную гидропереплетением древесной целлюлозы в спряденном из расплава холсте, и где содержание древесной целлюлозы нетканого композита составляет, по меньшей мере, 70% мас. В зависимости от выбора исходных материалов такие гидропереплетенные холсты, содержащие древесную целлюлозу, могут иметь хорошую влажную стойкость к истиранию, но являются не очень мягкими или объемными и обычно используются для получения салфеток для промышленности или твердой поверхности.

Испытания промышленных образцов салфеток, полученных вышеуказанными неткаными технологиями, показывают, что они имеют либо хорошую влажную стойкость к истиранию, либо хороший влажный объем, либо низкую склонность к пухоотделению, но не все требуемые свойства вместе. Целью настоящего изобретения является создание улучшенного обтирочного нетканого материала с комбинацией хорошего влажного объема, хорошей влажной стойкости к истиранию и с низкой склонностью к пухоотделению и с высоким содержанием древесной целлюлозы, по меньшей мере, 50% мас.

ОПРЕДЕЛЕНИЯ

Как использовано здесь, термин «воздушное формование или воздушное укладывание» означает хорошо известный способ, согласно которому может быть формован волокнистый нетканый слой. В вышеуказанном способе пучки небольших волокон, имеющих обычную длину в интервале от 1 до 50 мм, разделяются и захватываются воздушным потоком, а затем укладываются на формующую сетку, обычно с помощью подведенного вакуума. Произвольно уложенные волокна, если требуется, могут быть скреплены друг с другом с использованием, например, химического клея и/или термоскрепления. Термины «воздушное укладывание» и «воздушное формование» используются здесь взаимозаменяемо.

Как использовано здесь, термин «утончение» означает действие вытяжки, или растяжения, горячего термопластичного филамента в его продольном направлении. В аэровоздушном и расплавном способах утончение, или растяжение, обычно осуществляется газом (обычно воздухом), идущим с высокой скоростью в одинаковом направлении, и по существу параллельно движению филаментов. Утончение имеет одновременные эффекты снижения диаметра филамента, увеличения ориентации полимерных молекул вдоль длины филамента и увеличения разрывной прочности филамента.

Как использовано здесь, термин «основная масса» означает массу листового материала на единицу поверхности, например, в граммах на квадратный метр (гкм (gsm) или г/м2) или в унциях на квадратный ярд ((укя)(osy)). Примечание: переводной коэффициент составляет 1 унция/кв.ярд = 33,91 г/м2.

Как использовано здесь, термин «бикомпонентное волокно» означает волокно, формованное из двух различных полимеров. В начале получения филамента два полимера расплавляются и перерабатываются с помощью отдельного оборудования, перед прохождением через каждое прядильное отверстие в фильере для спрядения вместе в определенной конфигурации с формованием одиночного филамента или волокна. Обычно экструдируются два отдельных полимера, хотя бикомпонентное волокно может охватывать экструзию одного и того же полимерного материала из отдельных экструдеров. Экструдированные полимеры располагаются в по существу постоянно расположенных различных зонах в поперечном сечении бикомпонентных волокон и идут по существу непрерывно по длине бикомпонентных волокон. Известны несколько типов конфигураций поперечного сечения бикомпонентных волокон, неограничивающие примеры которых включают в себя следующее: оболочка:сердцевина, бок-о-бок, многосегментный диск и «острова-в-море». Конфигурация поперечного сечения бикомпонентных волокон может быть симметричной (например, концентрические оболочка и сердцевина или бок-о-бок равных частей) или может быть асимметричной (например, офсетная сердцевина в оболочке или сегменты бок-о-бок неравных пропорций). Два полимера могут присутствовать в соотношениях, например (но не исключительно), 75/25, 50/50 или 25/75. Также известны трикомпонентные волокна, выполненные из трех полимеров.

Как использовано здесь, термин «двухсоставное волокно или филамент» означает волокно или филамент, которые формуются из смеси двух или более полимеров, экструдированных из экструдера как смесь. Двухсоставные волокна или филаменты не имеют различных полимерных компонентов, расположенных в относительно постоянно расположенных различных зонах в поперечном сечении волокна, и различные полимеры обычно не идут непрерывно по всей длине волокна или филамента, обычно образуя вместо этого фибриллы, которые начинаются и заканчиваются произвольно.

Как использовано здесь, термин «связующее» означает клеевой материал, используемый для скрепления волокон холста вместе или скрепления одного холста с другим. Главными свойствами связующего являются адгезия и когезия. Связующее может быть в твердой форме, например в форме порошка, пленки или волокна, в жидкой форме, например в форме раствора, дисперсии или эмульсии, или в форме пены.

Как использовано здесь, термин «плотность» означает обратную плотность, как применимо к нетканым тканям. Плотность (в кубических сантиметрах на грамм, см3/г) рассчитывается по толщине нетканой ткани (в мкм), деленной на основную массу нетканой ткани (в граммах на квадратный метр, г/м2). Влажная и сухая плотность рассчитываются по влажной и сухой толщине нетканой ткани, соответственно.

Как использовано здесь, термин «каландрование» означает способ выравнивания поверхности бумажного, нетканого или текстильного листа при прессовании между противоположными поверхностями. Противоположные поверхности включают в себя плоские плиты и валки. Любая одна или обе противоположные поверхности могут быть нагретыми.

Как использовано здесь, термин «кардочесальная машина» означает машину, предназначенную для отделения отдельных волокон из массы неориентированных волокон, выравнивание волокон и подачу выровненных волокон как прочес или холст. Волокна в холсте могут быть выровнены либо произвольно, либо по существу параллельно друг другу и определенно в машинном направлении. Кардочесальная машина состоит из ряда валков и барабанов, которые покрыты множеством выступающих проволок или металлических зубьев.

Как использовано здесь, термин «кардочесаный холст» означает нетканый холст из волокон, полученных кардочесанием.

Как использовано здесь, термин «кардочесание» означает способ получения нетканых холстов на кардочесальной машине.

Как использовано здесь, термин «целлюлозное волокно» означает волокно, состоящее по существу из целлюлозы. Целлюлозные волокна происходят из искусственных источников (например, регенерированные целлюлозные волокна или лиоклеточные волокна) или природных источников, таких как целлюлозные волокна или целлюлозная масса из древесных и недревесных растений. Древесные растения включают в себя, например, лиственные и хвойные деревья. Недревесные растения включают в себя, например, хлопок, лен, траву эспарто, кенаф, сизаль, абаку, ваточник, солому, джут, коноплю и багассу.

Как использовано здесь, термин «целлюлозный материал» означает материал, состоящий по существу из целлюлозы. Материал может быть волокном или пленкой. Целлюлозные материалы происходят из искусственных источников (например, регенерированные целлюлозные пленки и волокна) или природных источников, такие как волокна или пульпа из древесных и недревесных растений.

Как использовано здесь, термин «совместно формованный материал» означает листовой материал, содержащий однородную смесь полученных аэродинамическим способом филаментов и целлюлозных волокон, полученный комбинированными воздушными потоками, несущими каждый тип материала, и формованием листового материала отложением указанных материалов на перфорированную поверхность. Другие материалы, такие как волокна, чешуйки и макрочастицы, могут быть добавлены в воздушный поток (потоки) и введены в совместно формованный материал таким образом.

Как использовано здесь, термин «содержащий» означает различные компоненты, ингредиенты или стадии, которые могут совместно использоваться в осуществлении настоящего изобретения. Соответственно, термин «содержащий» охватывает более ограничивающие термины «состоящий по существу из» и «состоящий из».

Как использовано здесь, термин «традиционный аэродинамический способ» означает хорошо известный способ получения аэродинамических филаментов (см. отдельное определение), описанный в работе Van A. Wente, Industrial and Engineering Chemistry, Volume 48, № 8 (1956). Одной из главных целей традиционного аэродинамического способа является получение тонких полимерных филаментов для использования в высокоэффективных фильтрующих материалах, и в этом случае необходимость получения прочных филаментов имеет меньшее значение.

Как использовано здесь, термин «сопряженное волокно» означает волокно, которое было формовано экструдированием полимерных источников из отдельных экструдеров и прядением из расплава вместе с формованием единого волокна. Сопряженное волокно охватывает использование двух или более отдельных полимеров, причем каждый подается отдельным экструдером. Экструдированные полимеры размещаются в по существу постоянно расположенных различных зонах в поперечном сечении сопряженного волокна и идут по существу непрерывно по длине сопряженного волокна. Формой волокна может быть любая форма, которая пригодна для изготовителя для предполагаемого конечного применения, например, круглая, трехлепестковая, треугольная, формы собачьей кости, плоская или полая.

Как использовано здесь, термин «поперечное машинному направление (ПН)(CD)» означает направление, перпендикулярное машинному направлению.

Как использовано здесь, термин «денье» означает единицу, используемую для указания тонины филамента, данную массой в граммах для 9000 м филамента. Филамент 1 денье имеет массу 1 г для 9000 м длины.

Как использовано здесь, термин «тиснение» означает способ создания трехмерного изображения или рисунка в бумажном, нетканом или других пластичных материалах. В области нетканых материалов используемым оборудованием обычно является двухвалковый каландр, по меньшей мере, один валок которого создает желаемый рисунок тиснения. Два валка каландра вращаются в противоположном направлении примерно с одинаковой скоростью, один или оба валка могут нагреваться, и обычно имеется механизм регулируемого прижатия одного валка к другому. Нетканый холст пропускается между валками и выходит с рисунком, тисненым на, по меньшей мере, одной из его поверхностей.

Как использовано здесь, термин «ткань» означает нетканый листовой материал, обычно воздухопроницаемый, полученный из волокон и/или филаментов. Термины «ткань» и «холст» используются здесь взаимозаменяемо.

Как использовано здесь, термин «волокно» означает форму материала, характеризующуюся высоким отношением длины к диаметру. Волокна обычно не являются непрерывными по длине и могут быть природного или искусственного происхождения. Волокна могут разрабатываться как короткие или длинные (см. отдельные определения).

Как использовано здесь, термин «филамент» означает форму материала, характеризующуюся очень высоким отношением длины к диаметру. Филаменты получают из целого ряда полимеров экструдированием расплавленного полимерного материала через фильеру. В процессе получения филаментов обычно подразумевается, что филаменты являются по существу непрерывными по длине, но время от времени некоторые филаменты могут разрушаться, снижая их длину.

Как использовано здесь, термин «композитная нетканая ткань с высоким содержанием целлюлозы» означает ткань, состоящую по существу из натуральных целлюлозных волокон. Натуральные целлюлозные волокна составляют, по меньшей мере, 50% мас. композитной нетканой ткани.

Как использовано здесь, термин «высокопрочный аэродинамический филамент» означает аэродинамические филаменты, полученные аэродинамическим способом, который является промежуточным между традиционным аэродинамическим способом и традиционным способом прядения из расплава. Описание способа и используемого устройства приводится в патенте США 6013323. В высокопрочностном аэродинамическом способе полимерный сорт (сорта) с относительно высокой средней молекулярной массой (подобно полимерному сорту (сортам), используемому в способе прядения из расплава) является противоположным по отношению к полимерному сорту (сортам) с низкой средней молекулярной массой с высокой скоростью течения расплава, обычно используемому в получении традиционных аэродинамических филаментов. Использование такого полимерного сорта (сортов) с относительно высокой средней молекулярной массой обычно дает аэродинамические филаменты с высокой разрывной прочностью.

Как использовано здесь, термин «высокопрочный аэродинамический нетканый материал» означает нетканый листовой материал, полученный из высокопрочных аэродинамических филаментов, и который является прочней в состоянии получения, чем нетканый лист такой же основной массы и из такого же полимера, полученный традиционным аэродинамическим способом. Необходимо отметить, что данное сравнение не основано на способах дополнительного скрепления, например, точечного термоскрепления.

Как использовано здесь, термин «ламинированный нетканый материал» и «ламинированный композитный нетканый материал» относится к нетканой ткани, полученной приведением в контакт вместе двух или более слоев листовых материалов с последующим скреплением, где имеется небольшое смешение листовых материалов на поверхности раздела между слоями.

Как использовано здесь, термин «длинное волокно» означает волокно, имеющее среднюю длину, по меньшей мере, 25 мм и до примерно 200 мм или более.

Как использовано здесь, термин «лиоклеточный» означает химический целлюлозный материал, полученный прямым растворением целлюлозы в органическом растворителе без образования промежуточного соединения и последующей экструзией раствора целлюлозы и органического растворителя в коагуляционную ванну.

Как использовано здесь, термин «пуансонное-матричное тиснение» означает способ тиснения, использующий два вращающихся в противоположном направлении металлических валка каландра, один из которых («пуансонный» валок) гравирован так, что поднимающиеся зоны («выступающие точки») выступают от поверхности валка, а другой валок («матричный» валок) гравирован с вдавливаниями или углублениями, выполненными механической обработкой в поверхности валка, которые комплементарно и точно согласованы с формой и пространственным расположением пуансонных выступающих точек. Размер матричных вдавливаний является обычно немного больше пуансонных выступающих точек. Также можно для каждого валка вводить как пуансонные выступающие точки, так и матричные вдавливания; когда два таких валка сводятся вместе, пуансонные выступающие точки и матричные вдавливания каждого валка согласуются точно с комплементарными характеристиками другого валка. Два валка вращаются в противоположном направлении в совмещении и с одинаковой скоростью. Один или оба валка могут быть нагреты. Когда листовой материал подается между вращающимися валками, листовой материал впрессовывается в матричные вдавливания с помощью соответствующих пуансонных выступающих точек. Получаемый тисненый листовой материал называется пуансонно-матрично тисненым. В патенте США 4333979 показаны способ пуансонно-матричного тиснения и оборудование. Альтернативные термины данного способа включают в себя внеплоскостное тиснение и 3-мерное (3-D) тиснение.

Как использовано здесь, термин «машинное направление (МН) (MD)» означает перемещение формующей поверхности, на которую укладываются волокна в процессе формования материала нетканого холста.

Как использовано здесь, термин «расплавный клей» означает материал, вводимый и смешиваемый с полимером в расплавленном состоянии, после чего, например, расплавленная смесь экструдируется в пленку или прядется в филаменты или волокна. Расплавный клей обычно придает дополнительную функциональность или свойство изделию, выполненному из полимера, неисключительные примеры указанного включают в себя превращение изделия в гидрофильное или гидрофобное, и/или окрашенное, и/или увеличение непрозрачности, и/или снижение глянца поверхности, и/или превращение изделия в изделие, имеющее меньшую тенденцию к нарастанию статического заряда.

Как использовано здесь, термин «скорость течения расплава (MFR)» означает скорость, при которой расплавленный полимер течет в стандартных условиях измерения, как описано в методе испытаний ASTM D1238. В случае полипропилена температура плавления полимера составляет 230°C, и расплавленная смола экструдируется через отверстие определенных размеров под нагрузкой 2,16 кг. Определяют количество полимера (в граммах), экструдированное через отверстие за 10 мин.

Как использовано здесь, термин «аэродинамический филамент» означает филамент или волокно, формованные экструдированием расплавленного термопластичного материала, как филаменты из множества тонких обычно круглых капилляров, с высокой скоростью обычно горячим газом (например, воздухом), который утончает филаменты расплавленного термопластичного материала со снижением их диаметра. Затем аэродинамические филаменты несет высокоскоростной газовый поток и укладывает их на собирающую поверхность с формованием холста произвольно диспергированных аэродинамических филаментов. Аэродинамический способ включает в себя распыление расплава. В холсте аэродинамических филаментов могут быть короткие аэродинамические волокна и/или длинные аэродинамические волокна, и/или по существу непрерывные аэродинамические филаменты в зависимости от параметров аэродинамического способа.

Как использовано здесь, термин «формованные из расплава нетканые материалы» (meltspun-нетканые материалы) означает общий термин для материалов нетканых холстов, получаемых из синтетических филаментов. В широком плане он включает в себя спряденные из расплава нетканые материалы и получаемые аэродинамическим способом нетканые материалы и их комбинации, например, (спряденные из расплава)-аэродинамические-(спряденные из расплава) ламинаты. Альтернативным термином с аналогичным значением является «пряденные из расплава нетканые материалы» (spunmelt-нетканые материалы).

Как использовано здесь, термин «натуральное целлюлозное волокно» означает целлюлозные волокна, встречающиеся в природе. Неисключительный перечень таких волокон включает в себя древесные волокна (обычно называемые древесной целлюлозой), лен, хлопок, джут и сизаль. Включенными в определение являются волокна, которые не получили никакой химической обработки, а также волокна, которые были химически обработаны. Неисключительный перечень последних химических обработок включает в себя использование превращающих в волокнистую массу химических веществ с делигинификацией древесины с получением древесной целлюлозы, отбеливающих химических веществ и разрыхляющих химических веществ, используемых в получении вспушенной древесной целлюлозы и т.п.

Как использовано здесь, термин «нетермопластичный полимер» означает любой полимерный материал, который не подпадает под определение термопластичный полимер.

Как использовано здесь, термин «нетканые ткань, лист или холст» означает листовой материал, имеющий структуру отдельных волокон или филаментов, которые являются прослоенными, но не идентифицируемым образом, как в тканой или трикотажной ткани. Нетканые материалы формуются многими способами, такими как, например, аэродинамические способы, способы прядения из расплава, способами кардочесания, способами воздушной укладки и способами влажной укладки. Как использовано здесь, нетканый лист включает в себя влажноуложенный бумажный лист.

Как использовано здесь, термин «точечное скрепление» означает технологию теплового или ультразвукового скрепления. Типичное оборудование для точечного теплового скрепления использует, по меньшей мере, 2 валка каландра, по меньшей мере, один из которых имеет множество выступающих точек (выступов) на своей поверхности. Патент США 3855046 описывает типичное оборудование теплового точечного скрепления и способ. Один специальный вид точечного скрепления называется тиснение шпилька-к-шпильке, где оба валка имеют идентичный шаблон выступающих точек и где нагретые валки вращаются в противоположном направлении с выступающими точками в полном совпадении, так что холст скрепляется при нагревании и сжатии между выступающими точками. Ультразвуковое точечное скрепление использует гравированный валок каландра с множеством отходящих выступов и ультразвуковой излучатель (см. определение «ультразвуковое скрепление» более подробно). Когда холст волокон или филаментов скрепляется термически или ультразвуком таким шаблоном кадандра, волокна и филаменты скрепляются вместе при температуре и давлении в локализованных зонах, соответствующих зонам, где выступающие точки контактируют с холстом. Выступы обычно расположены (но необязательно) в правильном геометрическом шаблоне. Отдельные выступы могут иметь различную форму (квадратную, круглую, овальную и т.д.), и обычно каждый отдельный выступ может иметь поверхность до примерно 10 мм2, хотя возможны более крупные выступающие точки. Процентное содержание поверхности валка каландра, покрытой выступающими точками, называемой «выступающей поверхностью», обычно находится в интервале от примерно 5% до примерно 50%. Для получения нетканого материала прядением из расплава выступающая поверхность обычно составляет примерно 20%. Точечное скрепление волокнистого холста обычно придает холсту прочность при сохранении некоторой гибкости и драпируемости.

Как использовано здесь, термин «полимер» означает цепь повторяющихся структурных звеньев. Он обычно включает в себя, например, гомополимеры, сополимеры, такие как, например, блок-, привитые, статистические и чередующиеся сополимеры, терполимеры и т.д., и их смеси и модификации. Кроме того, если специально не ограничено, термин «полимер» включает в себя все возможные геометрические конфигурации. Указанные конфигурации включают в себя, например, изотактические, синдиотактические и атактические или статистические симметрии. Альтернативные термины для полимера включают в себя термин «смола».

Как использовано здесь, термин «регенерированная целлюлоза» означает синтетический целлюлозный материал, полученный химической обработкой натуральной целлюлозы с образованием растворимого химического производного или промежуточного соединения и последующим разложением производного с регенерацией целлюлозы. Регенерированная целлюлоза включает в себя спряденное из расплава гидратцеллюлозное волокно и целлофановую пленку. Способы регенерирования целлюлозы включают в себя вискозный способ, медноаммиачный способ и омыление ацетата целлюлозы.

Как использовано здесь, термин «самонесущий холст» означает волокнистый или филаментный холст, который имеет достаточную целостность и прочность для того, чтобы обрабатываться (например, наматываться на и разматываться из рулона) без необходимости дополнительной опоры, например, без необходимости поддерживаться листом-носителем.

Как использовано здесь, термин «короткое волокно» означает натуральное или химическое волокно, которое формовано при длине или разрезано на длину до 25 мм. Должно быть отмечено, что встречающиеся в природе волокна, такие как целлюлоза, обычно не требуют резки, т.к. они образуются при соответствующей длине.

Как использовано здесь, термин «волокно короткой резки» означает натуральное или химическое волокно, которое формовано при длине или разрезано на длину до 10 мм. Должно быть отмечено, что встречающиеся в природе волокна, такие как целлюлоза, обычно не требуют резки, т.к. они образуются при соответствующей длине.

Как использовано здесь, термин «побочные нетканые материалы» означает лист нетканого материала, имеющего различные композиции волокна и/или различные средние длины волокна на его двух противоположных поверхностях.

Как использовано здесь, термин «прядение с переплетением» («spunlacing») означает способ скрепления кардочесанного нетканого холста переплетением волокон холста со смежными волокнами с использованием множества потоков жидкости высокого давления. Жидкостью может быть вода. Нетканый холст поддерживается пористой поверхностью или сеткой с обеспечением прохождения жидкости. Отрицательное давление (вакуум) подается к стороне поверхности, противоположной нетканому холсту, для отвода воды из холста через поверхность.

Как использовано здесь, термин «спряденный из расплава филамент» означает филамент, формованный экструдированием расплавленного термопластичного материала в виде филаментов из множества тонких обычно круглых капилляров фильеры. Вскоре после прядения филаменты частично охлаждают и затем утончают, например, эдуктивной вытяжкой и/или другими хорошо известными механизмами прядения из расплава. Утончение имеет одновременный эффект снижения диаметра филамента, увеличения ориентации полимерных молекул в направлении длины филамента и увеличения разрывной прочности филамента. Спряденные из расплава филаменты обычно являются по существу непрерывными, со значениями денье в интервале от примерно 0,1 до 10.

Как использовано здесь, термин «спряденный из расплава нетканый материал» означает нетканый холст, формованный (обычно) в едином способе экструдированием, по меньшей мере, одного расплавленного термопластичного материала в виде филаментов из множества тонких обычно круглых капилляров фильеры. После частичного охлаждения и утончения по существу непрерывные филаменты укладывают на собирающую поверхность в виде филаментного войлока. Войлок затем скрепляют по одной или более технологий, включая (но не исключительно) термоскрепление, включая точечное скрепление, сшивание, химическое соединение и/или гидропереплетение.

Как использовано здесь, термин «штапельное волокно» означает волокно, которое было формовано с длиной или нарезано на длину обычно один-восемь дюймов (25,4-203,2 мм).

Как использовано здесь, термин «синтетическое волокно» означает волокно, состоящее из химического материала, например, стекла, полимера, комбинации полимеров, металла, углерода, регенерированной целлюлозы или лиоклеточного материала. Термины «синтетическое волокно» и «химическое волокно» используются здесь взаимозаменяемо.

Как использовано здесь, термин «по существу непрерывный» означает по отношению к полимерным филаментам нетканого холста большую часть филаментов, формованных экструзией через отверстия, остающуюся в виде непрерывных неразрушенных филаментов, когда они являются вытянутыми и собранными на движущейся поверхности или другом устройстве. Некоторые филаменты могут быть разрушены в процессе утончения или вытяжки со значительно большей частью филаментов, остающихся непрерывными.

Как использовано здесь, термин «текс» означает единицу, используемую для указания тонины филамента, представленную массой в граммах для 1000 м филамента. Филамент 1 текс имеет массу 1 г для 1000 м длины. Более широко используемой единицей является децитекс (сокращено как «дтекс»), которая представляет собой массу филамента в граммах на 10000 м.

Как использовано здесь, термин «термоскрепление» означает технологию формования соединений при нагревании соединяемых материалов. Необязательно, может использоваться давление в комбинации с применением нагрева. В области нетканых материалов доступными являются многочисленные технологии термоскрепления, включая (но не исключительно) точечное термоскрепление, термокаландрование, нагревание в печи и сквозное воздушное скрепление с использованием горячего воздуха.

Как использовано здесь, термин «термопластичный полимер» означает полимер или сополимер, который является плавким, размягчающимся при воздействии тепла и возвращающимся обычно в свое неразмягченное состояние при охлаждении до комнатной температуры. Термопластичные материалы включают в себя, например (но не исключительно), поливинилхлориды, некоторые сложные полиэфиры, полиамиды, полифторуглероды, полиолефины, некоторые полиуретаны, полистиролы, поливиниловый спирт, сополимеры этилена и, по меньшей мере, одного винилового мономера, например, поли(этиленвинилацетаты), и акриловые смолы.

Как использовано здесь, термин «термоотверждающийся полимер» означает полимер или сополимер, который отверждается необратимо при нагревании и/или сшивании.

Как использовано здесь, термин «ультразвуковое скрепление» означает скрепление волокон и/или филаментов с использованием ультразвуковой энергии. В области нетканых материалов ультразвук обычно используется для эффективного точечного скрепления нетканого материала. Обычно используемое оборудование состоит из вращающегося гравированного металлического валка, который может контролируемо нагреваться. Выше поверхности валка устанавливают ультразвуковой излучатель, который вызывает вибрацию примерно 20000 цикл/сек или более. Волокнистый холст подают между валком и ультразвуковым излучателем. Зазор между излучателем и поверхностью валка регулируют так, что холст сжимается, в частности, вблизи выступающих участков на гравированной поверхности валка. Когда вибрирующий излучатель контактирует с холстом, возникает вибрация волокон и/или филаментов относительно друг друга вблизи вибрирующего излучателя, что, в свою очередь, генерирует локализованное фрикционное нагревание волокон и/или филаментов, которое вместе с сжатием холста дает в результате термоскрепление волокон и/или филаментов друг с другом.

Как использовано здесь, термин «холст» означает нетканый листовой материал, обычно воздухопроницаемый, выполненный из волокон и/или филаментов. Термины «холст» и «ткань» используются здесь взаимозаменяемо.

Как использовано здесь, термин «смачиваемый» означает, что угол контакта капли воды на поверхности листового материала составляет менее 90°. В практическом плане это означает, что нетканый холст считается смачиваемым, если нетканый холст самопроизвольно впитывает каплю воды на поверхности нетканого холста в течение примерно 5 сек при комнатной температуре.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Различные варианты настоящего изобретения относятся к необходимости, рассмотренной выше, создания улучшенной композитной нетканой ткани с высоким содержанием целлюлозы и способа получения такой ткани. Композитная ткань содержит, по меньшей мере, примерно 50% мас. целлюлозных волокон. Композитная ламинированная ткань содержит три слоя, каждый из которых, предпочтительно, отдельно и индивидуально формован, и три слоя термоскреплены или скреплены ультразвуком, или склеены вместе. Наружные слои ламината содержат легковесные полученные аэродинамическим способом нетканые холсты, тогда как средний слой представляет собой листовой материал, содержащий, главным образом, волокна древесной целлюлозы с меньшим количеством термопластичного материала (материалов).

Нетканый ламинат изобретения является хорошо подходящим для получения мягких и объемных салфеток, в частности, влажных салфеток. Нетканый материал изобретения придает влажным салфеткам особенно предпочтительную комбинацию свойств, а именно, сухую и влажную мягкость и влажный объем, хорошую влажную стойкость к истиранию и низкую влажную склонность к пухоотделению, вместе с содержанием 50% мас. натурального целлюлозного волокна, например, древесной целлюлозы.

Материал легковесного формованного из расплава нетканого холста, используемый для наружных слоев ламината, может содержать спряденный из расплава нетканый материал или полученный аэродинамическим способом нетканый материал. В настоящее время самая низкая основная масса полипропиленового спряденного из расплава нетканого материала, широко коммерчески доступного, составляет 12 г/м2. При разработке 3-слойного нетканого ламината, выполненного с двумя 12 г/м2 спряденными из расплава неткаными наружными слоями и средним слоем, выполненным из смеси волокон короткой резки, а именно, древесной целлюлозы, и примерно 15% мас. термопластичного волокна, с помощью математического расчета может быть показано, что только 3-слойные ламинаты с основной массой, по меньшей мере, 58,3 г/м2 имеют общее содержание древесной целлюлозы 50% мас. или выше. Т.е. в данной разработке конкретного продукта средний слой с основной массой, по меньшей мере, 34 г/м2 (где 85% или около 29 г/м2 составляет целлюлоза) требуется для обеспечения общего содержания целлюлозы композита 50% мас. или более.

В таблице А показан ряд программ разработки продукта. В таблице показана минимальная основная масса композита, необходимая для разработки продукта с либо (а) общим содержанием целлюлозы 50% мас. или более, либо (b) общим содержанием целлюлозы 65% мас. или более, принимая во внимание основную массу формованных из расплава наружных слоев (5, 8, 10 или 12 г/м2) и содержание скрепляющего нецеллюлозного волокна среднего слоя (15% мас. или 25% мас.).

Программы разработки продукта

Для того чтобы получить композитный ламинат с 65% мас. целлюлозы или более в обычном интервале основной массы 40-65 г/м2, единственной разработкой, отвечающей требованиям таблицы А, является разработка с двумя наружными слоями 5 г/м2 формованного из расплава материала и средним слоем, содержащим 15% мас. скрепляющих волокон.

Использование полученных аэродинамическим способом нетканых холстов в качестве наружных слоев 3-слойного продукта является особенно предпочтительным в применениях для обтирочного или впитывающего изделия. Полученные аэродинамическим способом нетканые холсты имеют относительно небольшой размер пор и поэтому используются в фильтрационных применениях. Два полученных аэродинамическим способом нетканых холста на наружных сторонах 3-слойного ламината действуют как фильтр со снижением числа волокон древесной целлюлозы или фрагментов древесной целлюлозы, высвобождающихся из ламината, т.е. полученные аэродинамическим способом слои снижают его склонность к пухоотделению.

В настоящее время только легко доступные формованные из расплава нетканые материалы с основной массой менее 10 г/м2, предпочтительно 5 г/м2 или менее представляют собой нетканые холсты, полученные традиционным аэродинамическим способом. Как таковые традиционные полученные аэродинамическим способом полипропиленовые нетканые холсты с низкой основной массой имеют низкую физическую прочность, а отсюда - их использование в 3-слойном ламинате изобретения дает материал с низкой прочностью.

Неожиданно было установлено, что высокопрочные полипропиленовые аэродинамические нетканые холсты с низкой основной массой, полученные способом, который является промежуточным между традиционными аэродинамическим способом и способом прядения из расплава, являются особенно подходящими для использования в качестве наружных слоев нетканого композита изобретения. Высокопрочные аэродинамические нетканые холсты данного типа с основной массой менее 10 г/м2 являются коммерчески недоступными в данное время. Высокопрочные аэродинамические нетканые холсты с низкой основной массой, используемые в данном изобретении, были получены на пилотной линии. Неожиданно было установлено, что самонесущие высокопрочные аэродинамические полипропиленовые нетканые холсты могут быть получены с такой низкой основной массой, как 3 г/м2. Хотя можно получить самонесущий высокопрочный аэродинамический полипропиленовый нетканый холст с основной массой 3 г/м2, такой легковесный холст является критическим для прочности, и холст с основной массой 5 г/м2 является в настоящее время более практичным. Разработка оборудования, способа и/или материалов может обеспечить получение холстов даже с более низкой основной массой в будущем.

По сравнению с эквивалентными неткаными холстами, полученными традиционным аэродинамическим способом, высокопрочный аэродинамический материал является лучшим по ряду физических свойств, включая разрывную прочность и прочность на раздир. Для холстов равной основной массы влажная разрывная прочность высокопрочного аэродинамического полипропиленового нетканого холста является примерно в три раза больше, чем у полипропиленового нетканого холста, полученного традиционным аэродинамическим способом, как показано в таблице С. Было установлено, что когда ламинированный нетканый композит изобретения получают с использованием высокопрочных аэродинамических нетканых холстов в качестве наружных слоев, ламинат имеет лучшую прочность и влажную стойкость к истиранию по сравнению с ламинатами, полученными с наружными слоями, выполненными из нетканых холстов, полученных традиционным аэродинамическим способом. Для равных основных масс высокопрочные аэродинамические полипропиленовые нетканые холсты имеют, по меньшей мере, двойную сухую разрывную прочность в машинном и поперечном направлении нетканых холстов, полученных традиционным аэродинамическим способом.

Два наружных формованных из расплава нетканых слоя могут быть одинаковой основной массы или могут быть различной основной массы. Наружные слои могут быть получены по различным технологиям, например, высокопрочный аэродинамический нетканый холст в качестве одного наружного слоя, а спряденный из расплава нетканый холст в качестве второго наружного слоя, пример которых показан в таблице Н. Материалом, используемым для получения формованного из расплава нетканого материала, может быть любой прядущийся из расплава полимер и/или сополимер, такой как, например, полипропилен, полиэтилен, сложный полиэфир или полиамид. Два наружных слоя могут быть выполнены из одинакового материала или могут быть выполнены из различных материалов. Формованные из расплава филаменты, составляющие нетканые холсты наружных слоев, могут состоять из единственного полимера или могут состоять из двух различных полимеров в бикомпонентной или двухсоставной конфигурации. В предпочтительном варианте изобретения полимер является производным от материалов на основе поддерживаемых растений, например, поли(молочная кислота).

Формованные из расплава нетканые материалы, выполненные из поли(молочной кислоты) (PLA), являются известными, включая термосвариваемые спряденные из расплава нетканые холсты, выполненные с использованием бикомпонентных филаментов. Примером последних является сорт 50003С и термосвариваемый спряденный из расплава нетканый материал с основной массой 18 г/м2 из PLA, выпускаемый фирмой Ahlstrom Chirnside Ltd., Duns, Великобритания. Характеристика термосваривания придается при получении бикомпонентных оболочка:сердцевина спряденных из расплава филаментов, в которых сердцевина формуется из сорта PLA с температурой плавления примерно 165°C, а оболочка формуется из сорта PLA с температурой плавления примерно 130°C. Оба сорта PLA поставляются фирмой Nature Works LLC of Blair, Небраска, США.

В ходе работы, приведшей к данному изобретению, получаемые аэродинамическим способом нетканые холсты из PLA были получены на пилотной линии высокопрочным аэродинамическим способом. Аэродинамическая фильера состояла из множественных рядов прядильных отверстий, конструкции, описанной в общем плане в патенте США 6013223 (Biax-Fiberfilm Corp.). Фильера является шириной 12,5 дюйма (31,8 см) и содержит множественные отдельные прядильные отверстия, расположенные в 12 рядов, причем каждое отверстие имеет диаметр около 0,01 дюйма (0,25 мм). Используется смесь двух смол PLA: примерно 80% мас. сорта 6204 и примерно 20% мас. сорта 3251, обе поставляемые фирмой Nature Works LLC. Температура расплавленной смолы в фильере составляет примерно 500°F (260°C), и расход смолы составляет примерно 105 г/мин. PLA аэродинамический нетканый холст, полученный данным способом, является самонесущим и может легко наматываться в рулоны. Несколько образцов PLA аэродинамического нетканого холста были получены с основной массой в интервале от примерно 40 гм2 до примерно 5 гм2.

Между двумя наружными формованными из расплава неткаными слоями расположен листовой материал среднего слоя, формованный либо влажным формованием, либо воздушным формованием, либо способом совместного формования, содержащий как целлюлозные волокна, так и термопластичный материал. Целлюлозные волокна могут включать в себя (но не исключительно) древесную целлюлозу, хлопок, абаку, сизаль, лен и/или джут. В предпочтительном варианте целлюлозными волокнами являются волокна древесной целлюлозы. В частности, химически разрыхленные вспушенные целлюлозные волокна являются предпочтительными, т.к. получаемый нетканый композит имеет хорошие влажный и сухой объемы, впитывающую способность и мягкость. Термопластичный материал может находиться во многих формах, неограничивающие примеры которых включают в себя термопластичные волокна или филаменты, синтетическую древесную целлюлозу (SWP), термопластичные пленки, термопластичные порошки, таблетки, чешуйки и гранулы и/или дисперсию в жидкости. Листовой материал среднего слоя может содержать один или более видов термопластичного материала. Термопластичный материал может быть выполнен из одинаковых или подобных полимеров и/или сополимеров, как использовано для получения формованных из расплава нетканых холстов, используемых для наружных слоев. Предпочтительно, термопластичный материал является совместимым с формованными из расплава наружными слоями с обеспечением хорошего термоскрепления между слоями. В предпочтительном варианте термопластичный материал (материалы) содержит термопластичные филаменты или волокно (волокна). В тех вариантах, где термопластичный материал содержит термопластичные волокна или филаменты, они могут быть монокомпонентной или бикомпонентной конфигурации. Неограничивающие примеры скрепляющих бикомпонентных оболочка:сердцевина волокон включают в себя (ПЭ оболочка):(ПЭТФ сердцевина) или (ПЭ оболочка):(ПП сердцевина), или (ПП оболочка):(ПЭТФ сердцевина). Когда средний слой формуется способом воздушного формования, термопластичные волокна или филаменты могут быть прямыми или извитыми, иметь тонину в интервале 0,1-20 денье и длину обычно менее примерно 10 мм. Когда средний слой формуется способом влажной укладки, термопластичные волокна или филаменты могут быть прямыми или извитыми, иметь тонину в интервале 0,1-20 денье и длину обычно менее примерно 20 мм. Когда средний слой формуется способом совместного формования, термопластичные филаменты обычно имеют диаметр менее 10 мкм и имеют длину обычно более 10 см. Листовой материал среднего слоя может содержать один или более видов термопластичного волокна или филамента. Помимо волокнистых материалов в листовой материал среднего слоя могут быть введены другие неволокнистые материалы, наиболее предпочтительно, в случае воздушноформованного или совместно формованного листового материала. Указанные другие материалы включают в себя порошки, гранулы, хлопья, шарики, затравочные кристаллы или другие дисперсные материалы, неограничивающие примеры которых включают в себя супервпитывающие полимеры (включая, но не исключительно, полимеры, полученные с использованием акриловых, альгинатных и/или карбоксиметилцеллюлозных химических соединений), активированный уголь, материалы, содержащие капсулированные шарики, такие как отдушки или эфирные масла, абразивные дисперсные материалы, отбеливающий порошок, бактерицидные добавки, хлопья мыла, хлопья или гранулы детергента и т.п. Специалисты в данной области техники знают, что имеются многочисленные другие неволокнистые материалы, которые могут быть необязательно включены в листовой материал среднего слоя.

Структура листового материала среднего слоя может представлять собой либо по существу гомогенную смесь древесной целлюлозы и термопластичного материала (материалов) и других добавок, либо слоистую или наслоенную структуру, где один или более компонентов, например термопластичный материал (материалы), являются более концентрированным ближе к верхней и/или нижней поверхности листа среднего слоя.

Необязательно, листовой материал среднего слоя может быть обеспечен рисунком. Имеется несколько технологий формирования рисунка, которые могут быть использованы, неограничивающие примеры которых включают в себя горячее или холодное гравирование, печать, точечное перфорирование и технологии, которые дают относительно тонкие и толстые участки, формуемые в листе. Неограничивающие примеры последнего, особенно применимого к влажноформованным листовым материалам, описаны в US 4666390 и GB 1102246. Одно преимущество использования листа с рисунком с относительно тонкими и толстыми участками состоит в том, что можно при надлежащем совмещении скреплять термически или ультразвуком два наружных спряденных из расплава слоя через относительно тонкие участки среднего слоя, в частности, при использовании комплементарно точечно скрепленного рисунка.

Три слоя композита преимущественно формуются отдельно и индивидуально, а затем сводятся вместе и сопоставляются перед скреплением. Три слоя могут быть термоскреплены вместе с использованием каландра с двумя нагретыми валками. Нагреваемый каландр может содержать один гладкий стальной валок-опору и валок, гравированный с точечно скрепляемым рисунком, т.е. с точечным скреплением шпилька-опора. Альтернативно, нагреваемый каландр может содержать два стальных валка, гравированных с одинаковым точечно скрепляемым рисунком, которые вращаются с подогнанными рисунками и с совмещением, т.е. точечное скрепление шпилька-шпилька. Альтернативно, нагреваемый каландр может содержать два стальных валка, гравированных с подогнанными пуансонными-матричными рисунками для целей пуансонного-матричного тиснения. Альтернативно, три слоя могут быть скреплены вместе ультразвуком с использованием точечно скрепляемого рисунка. При использовании конкретного рисунка (рисунков) тиснения, такого как показано на фиг.11, можно создавать мягкость, так называемый «эффект подушки», который визуально подчеркивает объем продукта.

Альтернативно, три слоя могут быть соединены вместе клеем, например, при использовании термоплавкого клея.

Должно быть отмечено, что в данном способе разработки и получения продукта имеется хорошо определенная поверхность раздела между каждым из слоев с небольшим смешением волокна между слоями. Таким образом, граница раздела между двумя любыми смежными неткаными слоями отличается тем, что волокна на или вблизи поверхностей таких смежных слоев являются незначительно перемешанными.

В предпочтительном варианте, когда два наружных слоя композита содержат нетканый холст, выполненный из высокопрочных аэродинамических филаментов, использование указанного материала холста придает особые преимущества композитной ткани. Благодаря своему относительно небольшому среднему размеру пор полученный аэродинамическим способом нетканый холст действует как фильтр или барьер для волокон листового материала среднего слоя, снижая склонность нетканого композита к пухоотделению. Способ, которым формуются высокопрочные аэродинамические филаменты, дает материал высокопрочного нетканого холста (как показано в таблице С). Использование 5 г/м2 высокопрочных аэродинамических полипропиленовых нетканых холстов в качестве двух наружных слоев ламината изобретения дает нетканый композит с значительно лучшей влажной и сухой разрывной прочностью, лучшей прочностью на раздир и более высокой прочностью на продавливание по Мюллену (сравнение показано в таблице G), и который сравним по этим характеристикам с другими обтирочными основами с высоким содержанием древесной целлюлозы, такими как воздушноуложенные, мультискрепленные воздушноуложенные и совместно формованные нетканые материалы (сравнение показано в таблице I). Наоборот, если ламинат изобретения получают с использованием двух наружных слоев из 5 г/м2 традиционного полученного аэродинамическим способом полипропиленового нетканого холста, он (ламинат) имеет недостаточную прочность для эффективного функционирования в качестве салфетки.

В предпочтительном варианте настоящее изобретение рассматривает наружные слои, каждый из которых представляет собой формованный из расплава нетканый холст основной массы примерно 5 г/м2 или менее, причем листовым материалом среднего слоя является воздушноформованный нетканый холст, содержащий смесь разрыхленной вспушенной целлюлозы и термопластичных волокон, и три слоя скреплены вместе точечным термоскреплением или ультразвуковым точечным скреплением. Указанный предпочтительный вариант дает мягкую нетканую композитную ткань со свойствами, хорошо подходящими для использования в качестве ряда потребительских продуктов, включая влажные салфетки, в частности, с предпочтительной комбинацией высокого влажного объема, хорошей влажной стойкости к истиранию и низкого пухоотделения. В одном предпочтительном варианте композитная нетканая ткань имеет сухую основную массу в интервале 40-65 г/м2.

Настоящее изобретение также рассматривает обработку композитной нетканой ткани небольшими количествами таких материалов, как (но не исключительно) поверхностно-активные вещества, гидратирующие агенты, антистатики, смазки и/или пигменты, с получением дополнительной или различной функциональности. Такие обработки могут быть применены либо к холстам, содержащим отдельные слои, и/либо к скрепленной ламинатной ткани. В случае формованных из расплава наружных слоев, указанные материалы могут быть введены как термоплавкая добавка (добавки) в расплавленный полимер перед получением филамента, и/или материалы вводятся как местная обработка в спряденные филаменты или холст.

Средний слой и наружные слои скрепляются вместе термически, ультразвуком или склеиванием с формованием нетканого композита с высоким содержанием целлюлозы. Термоскрепление или скрепление ультразвуком требует, чтобы в каждом из слоев, которые скрепляются вместе, присутствовали некоторые термопластичные волокна, имеющие подобную температуру размягчения и/или плавления, и которые являются совместимыми в том смысле, что при термическом сплавлении вместе они образуют достаточно прочное соединение. Такие термопластичные волокна, будучи, по меньшей мере, частично расплавленными в способе термического или ультразвукового скрепления, обеспечивают соединение вместе среднего слоя и наружных слоев. При использовании клея для соединения слоев вместе нет необходимости иметь термопластичные волокна в каждом из соединяемых вместе слоев.

Средний нетканый слой и наружные нетканые слои сначала формуются отдельно и индивидуально в самонесущие холсты, затем три самонесущих холста сводятся вместе, по существу непосредственно перед скреплением их вместе, с формованием нетканого композита с высоким содержанием целлюлозы. Когда указанные три отдельно изготовленные самонесущие слоя скрепляются термоскреплением, ультразвуковым скреплением или склеиванием, граница раздела между двумя любыми смежными неткаными слоями отличается тем, что волокна на или вблизи поверхностей таких смежных слоев являются незначительно перемешанными.

В последние годы возросло внимание к исходным материалам, получаемым из возобновляемых и/или поддерживаемых источников. Целлюлозные волокна, такие как древесная целлюлоза, хлопок, абака, сизаль, лен, джут и подобное, давно используются в получении бумаги и бумагоподобных продуктов. Такие волокна имеют дополнительное преимущество биоразрушаемости и способности образовывать компост. Наибольшую часть древесной целлюлозы сегодня получают из древесины, добываемой из воспроизводимых лесов с новыми деревьями, посаженным вместо вырубленных. Как таковая древесная целлюлоза отвечает требованиям быть поддерживаемой или возобновляемой. Другие исследования дают полимерные материалы, получаемые из растительных материалов. Например, поли(3-гидроксибутират) (РНВ) и поли(молочная кислота) (PLA), оба из которых могут быть получены из растительного сахара или крахмала. Преимущественно, каждый первый, второй и третий слой содержит одинаковый прядомый из расплава поддерживаемый и возобновляемый материал, получаемый из растительных материалов, такой как, например, поли(3-гидроксибутират) (РНВ) и поли(молочная кислота) (PLA). Такая композиция может быть скреплена, например, термически, с формованием возобновляемой и/или поддерживаемой нетканой ткани.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ И ФИГУР

Настоящее изобретение будет более легко понято при подробном описании изобретения, включая чертежи. Соответственно, чертежи, которые способствуют пояснению изобретения, прилагаются здесь. Должно быть понятно, что такие чертежи предназначены только способствовать пояснению и не должны быть выполнены в масштабе. Чертежи кратко описываются следующим образом:

На фиг.1 схематически представлено поперечное сечение ламинированной ткани изобретения перед точечным скреплением.

На фиг.2 схематически представлено поперечное сечение ламинированной ткани изобретения после точечного скрепления шпилька-опора.

На фиг.3 схематически представлено поперечное сечение ламинированной ткани изобретения после точечного скрепления шпилька-шпилька.

На фиг.4 схематически представлено поперечное сечение ламинированной ткани изобретения после тиснения гравированными валками с пуансонным-матричным шаблоном.

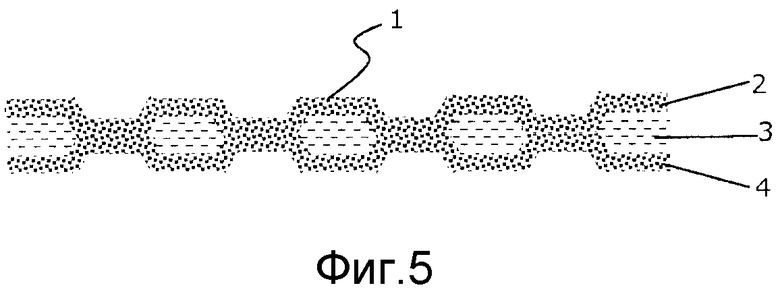

На фиг.5 схематически представлено поперечное сечение ламинированной ткани изобретения после точечного скрепления шпилька-шпилька с использованием среднего слоя с тонкими и толстыми участками, и где точечное скрепление ламината имеет место определенно через тонкие участки среднего слоя.

На фиг.6 представлен вид сбоку в вертикальном разрезе линии первого предпочтительного варианта способа получения ткани изобретения.

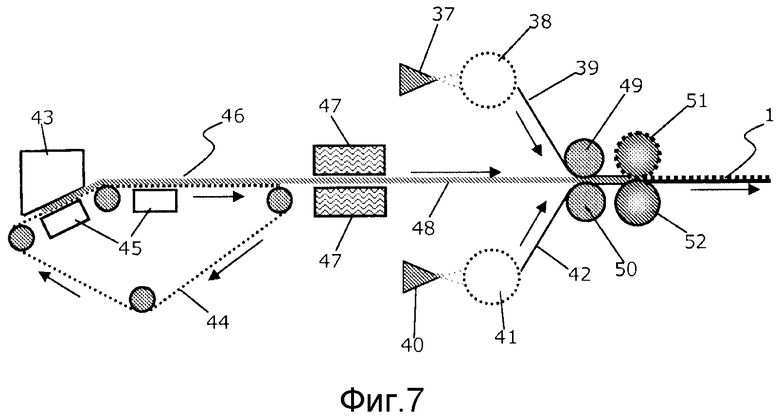

На фиг.7 представлен вид сбоку в вертикальном разрезе линии второго предпочтительного варианта способа получения ткани изобретения.

На фиг.8 представлен вид сбоку в вертикальном разрезе линии третьего предпочтительного варианта способа получения ткани изобретения.

На фиг.9 представлен вид сбоку в вертикальном разрезе линии четвертого предпочтительного варианта способа получения ткани изобретения.

На фиг.10 представлена фотография ламината изобретения после термоскрепления с рисунком тиснения, используемым для получения всех образцов. Линейка на фотографии лежит в поперечном направлении, показывая шкалы как в миллиметрах, так и в дюймах.

На фиг.11 представлена фотография ламината изобретения после тиснения с альтернативным рисунком тиснения. Линейка на фотографии лежит в поперечном направлении, показывая шкалы как в миллиметрах, так и в дюймах.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Ссылка теперь делается на подробности предпочтительных вариантов изобретения, примеры которых показаны в последующем разделе примеров. Для простоты и ясности в дальнейшем тексте предполагается, что формованные из расплава нетканые холсты, составляющие наружные слои, выполнены из полипропилена. Это не исключает использования формованных из расплава нетканых холстов, выполненных из других материалов, используемых для получения ламината изобретения.

При достижении цели изобретения создать улучшенную нетканую основу с высоким содержанием древесной целлюлозы, используемой в получении мягких обтирочных материалов, авторами настоящего изобретения установлено, что использование легковесного высокопрочного аэродинамического нетканого холста в качестве наружных слоев ламинатной структуры холста неожиданно дает обтирочный нетканый материал с несколькими предпочтительными свойствами и их комбинациями, включая хороший влажный объем, хорошую влажную стойкость к истиранию и низкую склонность к пухоотделению.

На фиг.1 схематически представлено поперечное сечение ламинированной ткани 1 изобретения перед точечным скреплением. Нетканая ткань 1 выполнена из трех слоев предшественника. Два наружных слоя, второй слой 2 и третий слой 4, содержат легковесные высокопрочные аэродинамические нетканые холсты. Нетканый холст 2 может быть или может не быть такой же основной массы и/или состава, что и слой 4. Первый слой 3, который является средним слоем, содержит материал, выполненный из волокон древесной целлюлозы и термопластичных волокон или филаментов и, необязательно, других материалов, таких как дисперсный материал. Термопластичные волокна или филаменты могут составлять до 40% мас./мас. листового материала среднего слоя. Три слоя 2, 3 и 4, каждый, формуются отдельно и индивидуально, а затем сводятся вместе и сопоставляются перед скреплением вместе с формованием композитной нетканой ткани 1. Композитная нетканая ткань 1 изобретения содержит, по меньшей мере, 50% мас./мас. целлюлозы, например волокон древесной целлюлозы предпочтительно более 65% мас./мас., и имеет сухую основную массу менее 200 г/м2, предпочтительно менее 100 г/м2 и преимущественно в интервале 40-65 г/м2.

Требованием для двух нетканых наружных слоев 2 и 4 является то, что они содержат по существу прядущиеся из расплава волокна.

Три слоя ламинированной композитной нетканой ткани изобретения могут быть соединены вместе либо склеиванием, либо использованием ультразвукового скрепления или термоскрепления, причем оба последних способа используют, предпочтительно, по меньшей мере, один каландр. Тепловая энергия, прикладываемая к холсту по последним технологиям, скрепляет вместе слои с помощью термопластичного материала, содержащегося в каждом слое. В предпочтительном варианте используется шаблон точечного скрепления в связи либо с ультразвуковым скреплением, либо с термоскреплением. Поскольку технология точечного скрепления создает соединение между слоями только в локализованной зоне, скрепленный ламинат сохраняет высокую степень мягкости, гибкости, драпируемости и объема, хотя соединение между слоями является адекватным для его предназначенного применения в качестве основы, из которой получают влажные и/или сухие салфетки. В предпочтительном варианте рисунок тиснения выбран с созданием эффекта подушки, как показано на фиг.11.

На фиг.2 схематически представлено поперечное сечение ламинированной композитной нетканой ткани 1 изобретения после точечного скрепления шпилька-опора с использованием либо ультразвукового скрепления, либо термоскрепления. Слой 2, который был в контакте со стальным валком, гравированным шаблоном точечного скрепления, показывает тисненый рисунок, тогда как слой 4, который был в контакте с гладким опорным валком, остается по существу гладким. Средний слой 3 уплотняется в локализованных зонах валком с шаблоном точечного скрепления. Между точками скрепления слой 3 уплотняется мало.

На фиг.3 схематически представлено поперечное сечение ламинированной композитной нетканой ткани 1 изобретения после точечного скрепления шпилька-шпилька. Слои 2 и 4, оба, имеют тисненый рисунок благодаря шаблону точечного скрепления, выгравированному на обоих валках. Поскольку шаблон точечного скрепления на обоих валках является идентичным и два валка вращаются с подогнанными шаблонами и в соответствии, тисненые рисунки, приданные наружным слоям 2 и 4, являются зеркальными изображениями друг друга. Средний слой 3 уплотняется в локализованных зонах валками с шаблоном точечного скрепления. Между точками скрепления слой 3 уплотняется мало.

В другом варианте три слоя ламинированной композитной нетканой ткани изобретения могут быть скреплены вместе с использованием каландра, оборудованного нагреваемыми валками, гравированными шаблоном пуансонного-матричного тиснения. На фиг.4 схематически представлено поперечное сечение ламинированной композитной нетканой ткани 1 изобретения после тиснения нагретыми валками с пуансонным-матричным шаблоном. Наружные слои 2 и 4, оба, имеют тисненый рисунок благодаря подогнанным и комплементарным пуансонному и матричному шаблонам, гравированным на двух валках каландра.

На фиг.5 схематически представлено поперечное сечение ламинированной композитной нетканой ткани 1 изобретения после точечного скрепления шпилька-шпилька, но с использованием листового материала среднего слоя 3, который имеет тонкие и толстые участки, и где точечное скрепление трех слоев 2, 3 и 4 имеет место определенно через тонкие участки среднего слоя 3. Альтернативно, при использовании такой же концепции применения листового материала среднего слоя 3, который имеет тонкие и толстые участки, 3-слойный ламинатный материал может быть получен с использованием точечного скрепления шпилька-опора.

Должно быть отмечено, что на фиг.2, 3, 4 и 5, по меньшей мере, одна наружная поверхность композитной ткани является негладкой, т.е. она имеет характеристики поверхности, дающие ее текстурированную поверхность. Когда такая нетканая ткань превращается в салфетку, текстурированная поверхность (поверхности) способствует процессу очистки, помогая удалить неподатливую грязь, и способствует сбору и удалению поверхностных остатков, таких как крошки, волосы, волокна и/или другие дисперсные материалы.

На фиг.6 представлен первый предпочтительный способ получения ламинированной композитной нетканой ткани изобретения, в котором листовой материал среднего слоя получен способом воздушного формования. Первый самонесущий формованный из расплава холст 23 получают с использованием прядильной из расплава фильеры 21 и вращающегося вакуумного собирающего барабана 22. Второй самонесущий формованный из расплава холст 26 получают с использованием прядильной из расплава фильеры 24 и вращающегося вакуумного собирающего барабана 25. Для каждого формованного из расплава холста 23 и 26 путем регулирования комбинации расхода смолы и окружной скорости собирающего барабана получают формованный из расплава холст требуемой основной массы. Альтернативно, один или оба формованные из расплава холста могут быть заменены предварительно полученным холстом, например, спряденным из расплава холстом, который разматывается из рулона, установленного на намоточной установке. Холст 30 листового материала среднего слоя формуется с помощью одной или более головок 27 воздушного формования, на которые подаются с регулируемым соотношением вспушенная древесная целлюлоза и химические волокна. Одна или более вакуумных камер 29 расположены под движущейся бесконечной перфорированной собирающей поверхностью 28. Вакуумная камера (камеры) расположена непосредственно ниже головки 27 воздушного формования. Вакуумная камера (камеры) создает воздушный поток, который отводит волокна, наносимые головкой 27 воздушного формования, вниз на движущуюся собирающую поверхность. Путем регулирования расхода волокна в головке (головках) 27 воздушного формования и линейной скорости собирающей поверхности 28 может быть получен листовой материал 30 среднего слоя требуемой основной массы. Листовой материал 30 пропускают через нагревательный элемент 31, например (но не исключительно) горячую воздушную печь, где воздушноуложенный холст нагревается. Нагревательный элемент 31 может также использоваться для сплавления части или всех термопластичных волокон, содержащихся в листовом материале, с соседними волокнами. Холсты, содержащие три слоя 23, 26 и 30, затем сводятся вместе и собираются между валками 32 и 33 перед прохождением в зажим нагреваемого каландра, где три слоя скрепляются вместе. Зазор между совмещающими валками 32 и 33 регулируется с установлением толщины ламинированной композитной структуры. На фиг.6 показан нагреваемый каландр, содержащий гравированный валок 34 точечного скрепления вместе с гладким опорным валком 35, на котором (каландре) получают термоскрепленную нетканую ткань 1.

Альтернативно, валки 34 и 35 каландра могут быть гравированы комплементарными пуансонным и матричным шаблонами тиснения или могут быть оба гравированы одинаковым подогнанным шаблоном точечного скрепления с обеспечением тиснения шпилька-шпилька. Альтернативно, три слоя могут быть скреплены вместе с использованием устройства ультразвукового скрепления, как показано на фиг.8. После скрепления ламинированная ткань 1 может быть намотана или иным образом обработана.

На фиг.7 представлен второй предпочтительный способ получения ламинированной композитной нетканой ткани изобретения, в котором листовой материал среднего слоя получен способом влажного формования. Слои 39 и 42 самонесущего формованного из расплава холста получают, как ранее описано для фиг.6. Альтернативно, один или оба формованные из расплава холста могут быть заменены предварительно полученным холстом, например, спряденным из расплава холстом, который разматывается из рулона, установленного на намоточной установке. Листовой материал 48 среднего слоя получают способом влажного формования. Может использоваться любое традиционное бумагоделательное оборудование, или, как показано на фиг.7, может быть использовано наклонное устройство влажного формования. Последнее является предпочтительным, если перерабатывается смесь древесной целлюлозы и химических волокон, как в настоящем изобретении, поскольку может быть использована более разбавленная суспензия волокна, обеспечивая в результате лучшее формование листа при использовании более длинных химических волокон. Разбавленную дисперсию смеси волокон в воде подают в напорный ящик 43, который наносит волокно в водной суспензии на движущуюся перфорированную поверхность 44, где влажный волокнистый лист 46 формуется сверху перфорированной поверхности. Вакуумные камеры 45, расположенные ниже перфорированной поверхности, используются для собирания и отвода воды от волокна в водной суспензии, нанесенной на перфорированную поверхность. Вакуумные камеры 45 также способствуют снижению количества остаточной воды во влажном листе 46. Необязательно может использоваться машина с двумя или тремя напорными ящиками. Наличие множественных напорных ящиков обеспечивает суспензии волокна с различными смесями волокон, например, различное соотношение древесной целлюлозы и термопластичного волокна, подаваемых в каждый напорный ящик, обеспечивая, например, наслоенную или ламинированную структуру формуемого листа с высоким процентным содержанием термопластичных волокон, расположенных вблизи верхней и/или нижней поверхности влажного уложенного листа. Холст сушат с помощью нагревательного элемента 47, который может включать в себя любое традиционное оборудование, такое как масляные сушилки и сушилки, нагреваемые паром, проточные воздушные сушилки, печи с горячим воздухом, сушилка с нагнетанием горячего воздуха, инфракрасные сушилки и т.п. Нагревательный элемент 47 может также использоваться для сплавления части или всех термопластичных волокон, содержащихся в листовом материале, с соседними волокнами. Высушенный холст 48 и слои 39 и 42 формованного из расплава холста затем сводятся вместе и собираются между валками 49 и 50 перед прохождением в зажим нагреваемого каландра, где три слоя скрепляются вместе с формованием композитной нетканой ткани 1. Зазор между совмещающими валками 49 и 50 регулируется с установлением толщины ламинированной композитной структуры. На фиг.7 показан нагреваемый каландр, содержащий гравированный валок 51 точечного скрепления вместе с гладким опорным валком 52, на котором (каландре) получают скрепленную точечным термоскреплением нетканую ткань 1. Альтернативно, валки 51 и 52 каландра могут быть гравированы комплементарными шаблонами пуансонного и матричного тиснения, или оба могут быть гравированы одинаковым подогнанным шаблоном точечного скрепления с обеспечением тиснения шпилька-шпилька. Альтернативно, три слоя могут быть скреплены вместе с использованием устройства ультразвукового скрепления. После скрепления ламинированная ткань 1 может быть намотана или иным образом обработана.