Изобретение относится к проницаемым пленкам и проницаемым тканеподобным пленочно-нетканым композиционным материалам, а также к способу их получения. Более конкретно, настоящее изобретение относится к проницаемым пленочно-нетканым слоистым материалам, которые содержат тонкую проницаемую пленку, ламинированную в различных точках к армирующему тканеподобному волокнистому нетканому холсту. Настоящее изобретение широко применяется в ряде областей, где требуются или являются желательными прочность, комфортность, воздухопроницаемость. Две специальные области включают впитывающие изделия индивидуального ухода и предметы ухода, включая пеленки, одежду и другое, относящееся к хирургическим перевязочным материалам. Примеры впитывающих изделий индивидуального ухода включают в себя пеленки, гигиенические салфетки, одежду при моченедержании, брюки для тренинга, повязки и т.п. Материал настоящего изобретения также может быть использован в виде целого или части предмета одежды.

Многочисленная современная продукция включает в себя искусственные, синтетические компоненты, впитывающие изделия индивидуального ухода, такие как, например, пеленки. Сегодняшние пеленки обычно включают нетканый холст из синтетического волокна в виде тыльного подкладочного материала, расположенного в контакте с кожей ребенка. Внутри пеленки имеется впитывающая сердцевина, которая может быть выполнена из волокна из натуральной древесной массы в комбинации с синтетическими волокнами и суперпоглотителями. материалы подкладки или наружные слои пеленок традиционно выполняются из полимерных пленок из-за соображений стоимости и благодаря природе полимерных пленок.

Хотя полимерные пленки являются эффективными для удержания жидкости и других обработанных материалов в процессе использования, некоторые полимерные пленки имеют отдельные недостатки в том, что они являются неприятными при соприкосновении и с трудом пропускают водяной пар, так что, с точки зрения здоровья, полимерные пленки имеют тенденцию вызывать гидратацию кожи, в результате делая детей более склонными к пеленочной сыпи. Однако решение проблемы заключается в вытеснении обычных непористых полимерных пленок проницаемыми полимерными пленками в качестве материала подкладки пеленки. Имеется целый ряд путей получения проницаемой пленки, включая перфорирование и использование наполнителей. Когда используется наполнитель, пленка часто раскрывается между валками для растрескивания наполнителя или растягивается так, чтобы создать небольшие зазоры между полимером и заделанными в него частицами наполнителя. Это создает извилистый путь от одной поверхности пленки к другой и, таким образом, обеспечивает путь для выхода водяного пара, причем одновременно пленка действует в качестве барьера для жидкостей, таких как вода и моча. Для получения проницаемых пленок часто используются полиолефиновые пленки. Особенно широко используемая для таких применений пленка получается из линейного полиолефина, содержащего органические и/или неорганические наполнители. Такие наполненные полиолефиновые пленки обеспечивают хорошее прохождение водяного пара, что делает пеленки более удобными для пользователя. В результате, относительная влажность и температура в пеленке или другом изделии при использовании проницаемых материалов может быть снижена. Несмотря на это, такие проницаемые пленки имеют недостатки в том, что они являются холодными или липкими, потому что проницаемые пленки пропускают влагу наружу изделия, где она конденсируется на поверхности пленки. Соответственно другим решением является попытка использовать нетканые материалы в качестве подкладочного материала пеленок.

Волокнистое нетканое полотно при использовании в качестве подкладочного материла пеленок смягчает вышеуказанные проблемы пеленок, однако, такое волокнистое нетканое полотно обычно обеспечивает плохой барьер для прохождения жидкостей, включая мочу. В результате большая часть нетканых материалов как таковых является непригодной для использования в качестве подкладочного материала. Некоторые виды волокнистого нетканого полотна работают лучше, чем другие на отталкивание жидкостей, особенно, когда они имеют слой микроволокнистого нетканого материала, такого как слой полотна, полученного дутьем расплава. Полотно, полученное дутьем расплава, изготовляется из волокон, полученных экструзией расплавленного термопластичного материала через микрокапилляры фильеры с формованием нитей или филаментов, которые затем распушаются с использованием газа с высокой скоростью. Получаемые волокна обычно имеют очень небольшой диаметр, обычно, 10 мкм или менее, и собираются на формующей поверхности в виде волокнистого нетканого фетра с очень мелкопористой структурой, которая стремится замедлить прохождение жидкости. Смотри, например, патент США N 3849241 (Бантин и др.). Даже с использованием полотна, полученного дутьем расплава, такие волокнистые нетканые материалы являются не совсем пригодными в качестве подкладочного материала для изделий индивидуального ухода.

Ввиду вышеуказанных недостатков как пленок, так и нетканых волокнистых материалов сделаны попытки комбинирования двух материалов, что в результате делает возможным предположение, что превосходства одного материала перекроют слабости другого. Примером комбинации наилучших характеристик проницаемой пленки и нетканого волокнистого материала является комбинация пленки из наполненного линейного полиолефина и штапельного полотна из полипропилена или сополимера пропилена. Для того, чтобы эти два материала работали в унисон, они должны быть как-то соединены или ламинированы друг с другом. Имеется целый ряд способов соединения пленок и нетканых материалов, включая термоскрепление и ультразвуковое скрепление и прошивание. Для целей сохранения жидкостного барьера сшивание и прошивание являются вообще нежелательными из-за того, что создаваемые этими способами отверстия являются относительно большими и поэтому дают утечку жидкости. Связующие вещества и склеивание могут быть нежелательными по их собственным причинам, включая чрезмерное перекрытие пор проницаемой пленки и общую жесткость ламината. Ламинирование пленки и нетканых волокнистых слоев должно быть относительно полым. Для достижения хорошего ламинирования между пленкой и нетканым материалом с использованием связующего вещества в качестве основного материала тонкий равномерный слоя связующего вещества должен быть распылен по всей границе раздела двух материалов, либо более-менее локализованные количества связующего вещества должны быть использованы через равные интервалы. Равномерное нанесение связующего вещества может и часто блокирует поры на одной поверхности пленки, превращая в результате ранее пористую пленку в непористую. Это является нежелательным. Использование больших количеств связующего вещества в более локализованных областях снижает величину пленочной поверхности, которая блокируется адгезивом, но недостатком является то, что пленочно-нетканый слоистый материал имеет тенденцию стать клейким из-за концентрированного применения адгезива. Следовательно, более желательно использовать технологию термоламинирования.

Термоламинирование может осуществляться путем использования нагрева и давления, как с использованием нагретых наносящих узор валков, так и с применением ультразвука. Обе технологии являются весьма пригодными для сохранения пленок и нетканых материалов, когда оба материала выполнены из одного и того же полимера. В некоторых случаях, однако, полимеры, использованные для изготовления пленки, не являются одинаковыми с полимерами, использованными для изготовления нетканого волокнистого полотна. Это может быть обусловлено как стоимостью, так и физическими свойствами. Одним таким примером являются линейный полиэтилен низкой плотности (ЛПЭНП) и полипропиленовое нетканое полотно. Эти полимеры являются термонесовместимыми друг с другом в том, что они не могут быть термоламинированы друг с другом усилием связи менее 5 г. Также существует ситуация, когда полимеры, использованные для получения двух слоев, являются одинаковыми и поэтому совместимыми, но требуют для термоламинирования настолько большое количество тепла и давления, что в пленочном слое образуются отверстия на торце, и часто ламинат становится слишком клейким. Следовательно, имеется потребность в таком способе термоскрепления таких несовместимых и совместимых материалов, чтобы можно было использовать преимущества обоих материалов, а также способ ламинирования. Имеется также потребность в конечном продукте. Как пояснено подробно ниже, эти потребности удовлетворяются настоящим изобретением.

Вышеуказанные проблемы решаются с помощью настоящего изобретения. Здесь рассматривается проницаемая пленка и проницаемый тканеподобный пленочно-нетканый композиционный материал, выполненный из проницаемой пленки, которая термоскреплена с волокнистым нетканым полотном из полиолефина. Также рассматривается способ получения вышеуказанных материалов.

В идеале термоскрепление является одним из наиболее желаемых средств ламинирования пленки и нетканого слоя. Термоскрепление требует, чтобы материалы были термосовместимыми. Часто и пленки и нетканые материалы выполняются из полимеров, которые обеспечивают требуемые характеристики для конкретного материала, о котором идет речь, но которые не являются легко термоскрепляемыми друг с другом или совсем нетермоскрепляемыми. В случае настоящего изобретения проклеивающее вещество, которое добавляется к пленке, должно быть совместимым только с полиолефиновой полимерной частью волокнистого нетканого полотна, т. к. оно действует как чувствительное к нагреву и сжатию связующее вещество (адгезив) в процессе ламинирования. Альтернативно, проклеивающее вещество может вводиться в волокна волокнистого полотна для облегчения ламинирования пленки и полотна. Важно, чтобы температура, используемая для соединения двух слоев вместе, была ниже температуры плавления полиолефинового полимера пленки или волокна для сохранения целостности пленки и волокна, в результате чего снижается риск образования отверстий и потери прочности в процессе ламинирования. Таким образом, для настоящего изобретения важно, чтобы пленка или волокно в своей полноте не достигали их общей точки плавления и не подвергали риску целостность и барьерные характеристики получаемого композиционного материала. "Локализацией" термоскрепления с помощью проклеивающей добавки и дискретной структуры скрепления обеспечивается средство осуществления присоединения с минимальным риском для пористой природы проницаемой пленки при одновременном сохранении хороших гибких характеристик по отношению ко всему композиционному или слоистому материалу.

В одном варианте настоящего изобретения проницаемый пленочно-нетканый слоистый материал получается сначала формованием пленки из смеси, содержащей в пересчете на сухое вещество по отношению к общей массе пленки от примерно 10 до примерно 68% преимущественно линейного полиолефинового полимера, от примерно 30 до примерно 80% наполнителя, имеющего средний размер частиц в пределах от примерно 0,5 до примерно 5 мкм и от примерно 2 до примерно 20% проклеивающего вещества. Пленка затем растягивается или раскатывается между валками, чтобы сделать ее проницаемой. Свежеполученная пленка должна иметь скорость пропускания водяного пара не менее 100 г/м2 за 24 ч. Затем нетканое волокнистое полотно из полиолефина термоскрепляется с пленкой с получением слоистого или композиционного материала. Слоистый материал требует нагрузку не менее 5 г для отслаивания двух слоев друг от друга.

Соответствующие материалы для пленочного слоя включают в себя, но не ограничиваются этим, преимущественно линейный полиолефиновый полимер, такой как линейный полиэтилен низкой плотности, и наполнители, такие как карбонат кальция. Соответствующие материалы для волокнистого нетканого полотна включают в себя, но не ограничиваются этим, полипропиленовые и смесь полиолефиновых волокон, таких как полипропиленовые волокна и волокна из линейного полиэтилена низкой плотности, а также бикомпонентные волокна с полиолефиновым компонентом, образующим наружную поверхность волокон.

Способ включает сначала получение предэкструзионной смеси вышеуказанных полимеров и затем экструдирование смеси в пленку. Сразу после формирования пленки она растягивается при температуре ниже точки плавления преимущественно линейной полимерной части пленки и, более желательно, при температуре, которая также ниже точки размягчения проклеивающего вещества. При растяжении пленки последняя утоняется и делается пористой и проницаемой. Только что растянутая пленка имеет скорость прохождения водяного пара не менее 100 г/см2 за 24 ч. Затем пленка термоскрепляется с нетканым полотном из полиолефинового волокна при температуре ниже температуры плавления преимущественно линейной полимерной части пленки с образованием слоистого материала. Если требуется, пленочный слой может быть дополнительно подвергнут усаживанию после термоскрепления с нетканым слоем, что в результате вызывает усаживание всего композиционного материала, что, в свою очередь, создает неровную поверхность и более объемный композиционный материал.

Только что сформованный проницаемый тканеподобный пленочно-нетканый композиционный материал имеет целый ряд применений, по крайней мере одним из которых является наружное покрытие впитывающих изделий индивидуального ухода. Такие изделия обычно имеют обращенную к телу тыльную подкладку и наружное покрытие с впитывающей сердцевиной, расположенной между ними. Материал настоящего изобретения может использоваться в качестве наружной оболочки с нетканым волокнистым слоем, обращенным наружу по отношению к изделию, и с пленочным слоем, расположенным смежно с впитывающей сердцевиной.

В качестве альтернативы, если термоскрепление является желательным, но полимеры, образующие всю или часть пленки и несущие слои, являются термосовместимыми, к несущему слою волокнистого нетканого полотна может добавляться проклеивающее вещество вместо или в добавление к пленочному слою. Проклеивающее вещество может добавляться к полимерной смеси, образующей волокна. Если волокна являются однокомпонентными, проклеивающее вещество может добавляться к целому волокну. Кроме однокомпонентных волокон, возможно формование несущего слоя волокнистого нетканого полотна полностью или частично из многокомпонентных волокон, таких как бикомпонентные волокна. Примеры бикомпонентных волокон включают в себя, но не ограничиваются этим, волокна типа "ядро-оболочка", "бок-о-бок" и "острова-в-море". Кроме того, бикомпонентные волокна могут быть использованы для формования несущего волокнистого нетканого слоя. Во всех таких конфигурациях волокон проклеивающее вещество должно присутствовать в части волокна, которая образует по крайней мере часть наружной поверхности волокна, так что проклеивающее вещество может контактировать и скрепляться с частью пленочного слоя. Сразу после формования несущего слоя волокнистого нетканого полотна он может быть термоскреплен с пленочным слоем с использованием нагрева, сжатия, нагрева и сжатия, и/или ультразвука.

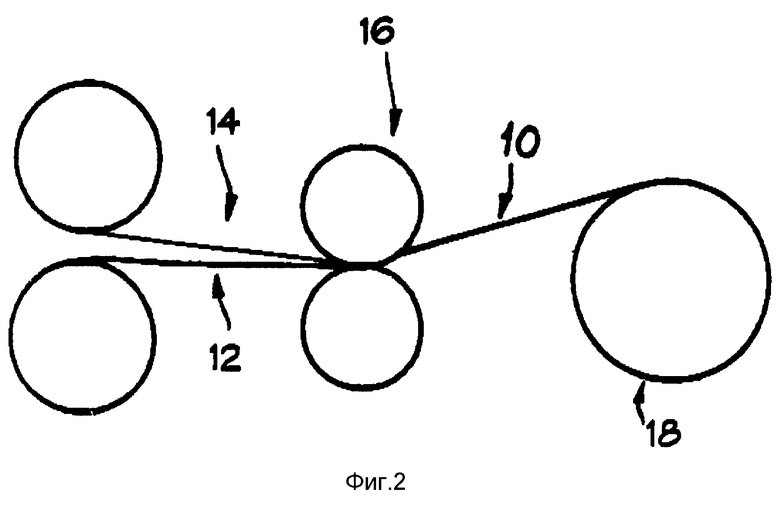

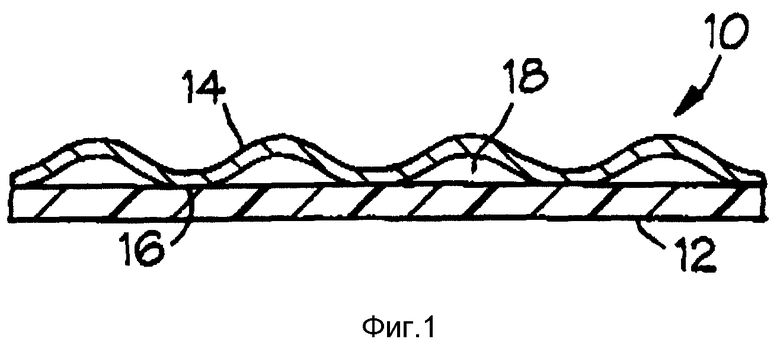

На фиг. 1 представлен поперечный разрез проницаемого тканеподобного пленочно-нетканого композиционного материала согласно изобретению.

На фиг. 2 представлена схема способа получения проницаемого тканеподобного пленочно-нетканого композиционного материала согласно изобретению.

Настоящее изобретение относится к улучшенному пленочно-нетканому слоистому материалу, который использует пленку, которая состоит преимущественно из линейного полиолефинового полимера, наполнителя и проклеивающего вещества, и которая термоскреплена с волокнистым нетканым полотном из полиолефина. Как пример, традиционные пленки из линейного полиэтилена низкой плотности являются нетермоскрепляемыми с нетканым полотном из полипропилена из-за несовместимости полимеров и точек плавления при изготовлении пленочного и нетканого слоев. Настоящее изобретение представляет проницаемую пленку, которая благодаря уникальному составу и условиям переработки термоскрепляется с нетканым полотном из полиолефина. В отдельном варианте пленка с использованием смеси линейного полиэтилена низкой плотности и проклеивающего вещества термоскрепляется с полипропиленовым нетканым полотном. Готовый ламинат обладает рядом характеристик, включая мягкое тканеподобное ощущение при соприкосновении и хорошую проницаемость водяного пара, действуя в то же время как барьер для прохождения жидкости. Кроме того, благодаря высокой степени растяжения и наполнения пленки из линейного полиэтилена низкой плотности пленка является проницаемой, очень мягкой при соприкосновении и имеет очень незначительные "шум" и "треск". В результате, хотя не в смысле ограничения конкретными случаями применения, как описано здесь, слоистый материал настоящего изобретения имеет, в частности, применение в качестве подкладочного материала для продукции индивидуального ухода, включая пеленки, гигиенические салфетки, брюки для тренинга, одежду при моченедержании, повязки и т. п. Материал настоящего изобретения может также использоваться для получения всего или части предмета одежды. Кроме того, материал настоящего изобретения может также использоваться для получения материалов для обеспечения больниц, таких как хирургических простыни, халаты, тампоны, чехлы для обуви, лицевые маски и шапочки. Соответственно предполагается, что эти и другие случаи применения входят в объем настоящего изобретения.

В другом варианте проклеивающее вещество может быть введено в волокнистое нетканое полотно и, в частности в полимерную смесь, образующую по крайней мере часть наружной поверхности множества волокон, составляющих нетканое полотно. В результате может быть предусмотрено другое средство термосклеивания или ламинирования двух слоев, которые в противном случае являются термонесовместимыми. Получаемые слоистые материалы также являются пригодными для указанных выше случаев применения.

Как видно на фиг. 1, композиционный или слоистый материал 10 настоящего изобретения в своем наиболее общем виде имеет пленочный слой 12 и комфортный и несущий слой 14 полиолефинового волокнистого нетканого полотна, которые термоскреплены друг с другом. Хотя это является самой основной конфигурацией настоящего изобретения, к композиционному материалу 10 могут быть присоединены дополнительные слои с образованием многослойного композита при необходимости. Например, второе полиолефиновое волокнистое нетканое полотно (не показано) может быть скреплено с пленочным слоем 12 на стороне пленки, противоположной первому волокнистому нетканому полотну 14.

Пленочный слой 12 содержит три основных компонента: первый - преимущественно линейный полиолефиновый полимер, такой как линейный полиэтилен низкой плотности, второй - наполнитель и третий - проклеивающее вещество или повышающую клейкость добавку. Эти три компонента смешиваются вместе, нагреваются и затем экструдируются в пленочный слой с использованием одного из целого ряда способов получения пленки, известных специалистам пленочного производства, включая литье и раздув. В пленочный слой могут быть введены другие добавки и ингредиенты при условии, что они не будут серьезно влиять на пропускание пленки и на термоскрепление с комфортным слоем из волокнистого полиолефинового нетканого полотна 14. Обычно, в пересчете на сухое вещество по отношению к общей массе пленки, пленочный слой содержит примерно 10-68 мас. % преимущественно линейного термопластичного полимера, примерно 2-20 мас.% наполнителя. В более специальном варианте он может дополнительно содержать от 0 до примерно 68 мас.% другого полиолефина, такого как полипропилен.

Установлено, что линейный полиэтилен низкой плотности (ЛПЭНП) работает совершенно так же, как пленочная основа, когда соответствующие количества проклеивающего вещества смешиваются с линейным полиэтиленом низкой плотности. Однако считается, что любой преимущественно линейный полиолефиновый полимер может быть использован в настоящем изобретении. Использованный здесь термин "линейный полиэтилен низкой плотности" охватывает полимеры этилена и сополимеры высших олефинов, таких как C3...C12-олефины и их комбинации. Термин "преимущественно линейный" означает, что главная цепь полимера является линейной с менее примерно 5 длинномерными разветвлениями на 1000 этиленовых единиц. Длинноцепочечные разветвления включают цепи углерода с числом атомов углерода более, чем C12. Для преимущественно линейных полиолефиновых полимеров, которые являются неэластичными, короткоцепочечное ответвление благодаря сомономерному включению обычно ограничивается менее, чем 20 короткими цепями на 1000 этиленовых единиц и 20 и более - для полимеров, которые являются эластичными. Примеры преимущественно линейных полиолефиновых полимеров включают в себя, но не ограничиваются этим, линейные полиолефины, такие как полимеры этилена, пропилена, 1-бутена, 4-метил-пентена, 1-гексена, 1-октена и высших олефинов, а также их сополимеры. К тому же, сополимеры этилена и других олефинов, включая пентен, гексен, гептен, октен, децен и др. также являются примерами преимущественно линейных термопластичных полимеров.

Основной целью настоящего изобретения является обеспечение средства термоскрепления проницаемых пленок, выполненных из таких преимущественно линейных полиолефиновых полимеров, с полиолефиновыми волокнистыми неткаными полотнами способом, который не нарушает целостность отдельных слоев и особенно пленочного слоя. При добавлении проклеивающего вещества в пленочную полимерную смесь в определенном интервале содержания пленка и нетканый материал могут быть термоскреплены при более низких температурах и/или давлениях в более низких пределах процентного содержания вышеуказанного проклеивающего вещества. Кроме того, несовместимые пленки и нетканое полотно, такие как пленки из ЛПЭНП и полипропиленовые нетканые полотна, теперь могут быть эффективно ламинированы. Только что полученный слоистый материал является еще очень мягким и обычно свободным от непроявившихся отверстий, вызванных избыточным проклеиванием с получением соответствующего ламинирования.

Для того, чтобы пленка ЛПЭНП и полипропиленовое нетканое полотно были бы совместимыми, желательно, чтобы имелась способность к термоскреплению двух слоев при температуре или ниже температуры плавления пленки ЛПЭНП с уровнем содержания проклеиваюещго вещества 15%, и чтобы получаемый слоистый материал имел прочность, выдерживающую расслаивающую нагрузку слоев не менее 5 г с использованием методики испытаний, описанной ниже. При добавлении проклеивающего вещества в пленочную полимерную смесь это является возможным. Использованный здесь термин "проклеивающее вещество" означает добавку, которая при введении в пленочную полимерную смесь обеспечивает термосклеивание пленочного слоя с нетканым слоем при температуре, по крайней мере, на 5oC ниже точки плавления главного компонента из преимущественно линейного термопластичного полимера в пленочной полимерной смеси. В данном случае "главным" полимером является линейный полиэтилен низкой плотности. Кроме того, прочность скрепления или отслаивания готового слоистого материала должна быть не менее 5 г.

Проклеивающие вещества могут также называться усиливающими липкость смолами и рассматриваются в патенте США N 4789699 (Къеффер и др.), сущность которого приводится здесь в виде ссылки во всей его полноте. Цель проклеивающего вещества настоящего изобретения обеспечить термоскрепление пленочного и нетканого слоев при более низкой температуре. Примеры проклеивающих веществ включает в себя гидрированные углеводородные смолы, такие как усиливающие липкость добавки серий REGALREZ и ARKON P (зарегистрированные товарные знаки). Усиливающие липкость добавки REGALREZ поставляются фирмой Геркулес, Инкорпорейтид из Уилмингтона, Делавар. Добавки REGALREZ являются высокостабильными светлоокрашенными низкомолекулярными неполярными смолами. Марка 3102 имеет точку размягчения 102oC, относительную плотность при 21oC - 1,04, вязкость расплава 100 пуаз при 149oC и температуру стеклования Tc 51oC. Марка REGALREZ 1094 имеет точку размягчения 94oC, относительную плотность при 21oC - 0,99, вязкость расплава 100 пуаз при 126oC и температуру стеклования Тс 33oC. Марка 1126 имеет точку размягчения 126oC, относительную плотность при 21oC - 0,97, вязкость расплава 100 пуаз при 159oC и температуру стеклования Tс 65oC.

Смолы серии ARKON P являются синтетическими усиливающими липкость, получаемыми фирмой Аракава Кемикэл (США), Инкорпорейтид оф Чикаго, Иллинойс из углеводородов нефти. Марка P-70, например имеет точку размягчения 70oC, тогда как марка P-100 имеет точку размягчения 100oC, а марка P-125 имеет точку размягчения 125oC.

Смола ZONATEC 501 является другой усиливающей липкость добавкой, которая является терпенуглеводородом с точкой размягчения 105oC и получается фирмой Аризона Кемикэл Компани оф Панама Сити, Флорида. Смола EASTAN 1023 PL является аморфной полипропиленовой усиливающей липкость добавкой с точкой размягчения 150-155oC, выпускаемой фирмой Истмэн Кемикэл Компани Лонгвью, Техас.

Вообще, другие примеры проклеивающих веществ включают в себя, но не ограничиваются этим, полиамиды, сополимеры этилена, такие как этиленвинилацетат (ЭВА), этиленэтилакрилат (ЭЭА), этиленакриловая кислота (ЭАК), этиленметакрилат (ЭМА) и этилен-n-бутил-акрилат, канифоль и ее производные, углеводородные смолы, политерпеновые смолы, атактический полипропилен и аморфный полипропилен. Сюда также входят преимущественно аморфные сополимеры этилена с пропиленом, общеизвестные как этиленпропиленовый каучук (ЭПК), и класс материалов, называемый ударопрочным полипропиленом (УПП), и олефиновые термопластичные полимеры, где ЭПК механически диспергируются или молекулярно диспергируются посредством реакторной многостадийной полимеризации в полипропилене или полипропилен/полиэтиленовых смесях.

Должно быть понятно, что приведенный выше перечень проклеивающих веществ и усиливающих липкость добавок является только иллюстративным и не означает ограничения объема настоящего изобретения. Любое проклеивающее вещество, которое смешивается с другим пленочным и/или волокнистым полимерами и является способным создать сцепление между слоями, которое требует не менее 5 г нагрузки для разделения слоев, рассматривается в качестве проклеивающего вещества для целей настоящего изобретения. Обычно проклеивающее вещество составляет примерно 2-20% общей массы пленки. Несмотря на то, что может быть использовано процентное содержание вне указанного интервала, при более высоком содержании проницаемость пленки становится негарантированной, что для впитывающих изделий индивидуального ухода обычно является нежелательным.

Помимо преимущественно линейного полиолефинового полимера и проклеивающего вещества пленочный слой также содержит наполнитель. Использованный здесь термин "наполнитель" охватывает порошки и другие формы материалов, которые могут быть добавлены в пленочную полимерную экструзионную смесь, и которые химически не взаимодействуют или не оказывают отрицательного воздействия на экструдированную пленку, но которые способны равномерно диспергироваться по всей пленке. Обычно наполнители находятся в порошкообразном виде и обычно имеют до некоторой степени сферическую форму со средними размерами частиц в пределах от примерно 0,1 до 7 мкм. Предполагается, что в объем настоящего изобретения входят как органические, так и неорганические наполнители, при условии, что они не влияют на процесс пленкообразования, проницаемость получаемой пленки или ее способность термоскрепляться с полиолефиновым волокнистым нетканым полотном или комфортным слоем. Примеры наполнителей включают в себя карбонат кальция (CaCO3), различные виды глины, кремнезем (SiO2), глинозем, сульфат бария, карбонат натрия, тальк, сульфат магния, двуокись титана, цеолиты, сульфат алюминия, порошки целлюлозного типа, кизельгур, карбонат магния, карбонат бария, каолин, слюду, углерод, окись кальция, окись магния, гидроокись алюминия, древесную муку, опилки, производные целлюлозы, хитин и производные хитина.

Как указано ранее, пленки могут быть получены с использованием любого из традиционных способов, известных специалистам пленочного производства. Преимущественно линейный полиолефиновый полимер, проклеивающее вещество и наполнитель смешиваются в соответствующих пропорциях, в соответствии с указанными выше интервалами, и затем нагреваются и экструдируются в пленку. Для того, чтобы обеспечить равномерную проницаемость, которая выражается скоростью прохождения водяного пара через пленку, наполнитель должен быть равномерно распределен в полимерной смеси, а следовательно, и в самой пленке. Для целей настоящего изобретения пленка является "проницаемой", если она имеет скорость прохождения водяного пара не менее 100 г/м2 за 24 ч, как рассчитано с использованием в отношении примеров. Обычно только что изготовленная пленка имеет массу единицы менее примерно 100 г/м2, а после растяжения и утонения ее масса единицы площади составляет менее примерно 35 г/м2 и, более желательно, менее примерно 18 г/м2.

Использованная в приведенных ниже примерах пленка является пленкой, полученной экструзией с раздувом, однако другие типы пленок также входят в объем изобретения, при условии, что технология формирования совместима с наполненными пленками. Первоначально полученная пленка является слишком толстой и слишком шумной, так как она имеет тенденцию "трещать" при встряхивании, и пленка не имеет достаточную степень проницаемости, измеренную по ее скорости пропускания водяного пара. Таким образом, пленка нагревается до температуры, по крайней мере примерно на 5oC ниже точки плавления преимущественно линейного термопластичного полимера и затем растягивается не менее, чем примерно в 2,5 раза по сравнению с ее первоначальной длиной, чтобы утонить пленку и сделать ее пористой. Предпочтительно, чтобы температура, до которой пленка нагревается в процессе растяжения, была также ниже точки размягчения проклеивающего вещества. Для некоторых проклеивающих веществ точка размягчения дается как интервал температур. Поэтому "нагревание ниже точки размягчения" будет при температуре ниже самой высокой температуры, указанной в интервале.

Дополнительной характеристикой процесса утонения является изменение непрозрачности пленки. Сразу после получения пленка является относительно прозрачной, но после растяжения она становится непрозрачной. Кроме того, когда пленка становится ориентированной в процессе растяжения, она также становится мягче и не имеет того уровня "треска", который она производит до растяжения. С учетом всех этих факторов и необходимости иметь скорость прохождения водяного пара не менее 100 г/м2 за 24 ч пленка должна быть утонена до такой степени, чтобы она имела массу на единицу площади менее примерно 35 г/м2 для применения в изделиях индивидуального ухода, и более предпочтительно, менее примерно 18 г/м2.

Волокнистый нетканый комфортный слой 14 выполняется из полиолефиновых волокон, таких как полипропиленовое волокно. В примерах нетканое полотно является полипропиленовым штапельным полотном, но также могут быть использованы и другие полиолефиновые волокна. Смеси и смески волокон могут также включать различные полиолефиновые волокна и смеси полиолефиновых и неполиолефиновых волокон, такие как бикомпонентные волокна полиэтиленовая оболочка/полипропиленовое ядро и полиэфирные волокна. Натуральные волокна также могут входить в волокнистое нетканое полотно. Специальные типы волокон включают однокомпонентные волокна и многокомпонентные волокна, такие как бикомпонентные волокна типа "бок-о-бок", "оболочка/ядро" и "острова-в-море". Волокна могут быть прямыми или извитыми, полыми или сплошными. Они могут иметь в основном круглое и некруглое поперечное сечение, включая двухдольное, трехдольное и "X"-образное поперечное сечение. Длина волокна может быть малой, как у штапельного волокна, и большой, как у спряденного волокна и волокна, полученного аэродинамическим способом. Толщина волокна зависит от требуемых характеристик. Тонкие волокна дают более мягкое нетканое полотно, тогда как толстые волокна дают более высокую прочность и упругость. Альтернативно могут использоваться смеси волокон различных диаметров. Для применения в изделиях индивидуального ухода диаметры волокон обычно находится в пределах от примерно 1 до примерно 5 денье. Для целей настоящего изобретения термины "волокнистое нетканое полотно на основе полиолефина" и "полиолефиновое волокнистое нетканое полотно" относятся вместе к волокнистому нетканому полотну, в котором по крайней мере примерно 50% площади поверхности волокон в полотне состоит из полиолефина.

В настоящем изобретении может быть использован целый ряд способов формования нетканого плотна. Примеры включают в себя, но не ограничиваются этим, сухое и мокрое наслаивание, чесание штапельного волокна и скрепление, растворное прядение, аэродинамический способ и прядение из расплава. Все вышеуказанные способы являются хорошо известными специалистами. Спряденные из расплава полипропиленовые полотна очень хорошо работают с настоящим изобретением. Спряденное из расплава полотно может быть получено в соответствии с описанием патента США N 4340563 (Аппель), который приводится здесь в своей полноте в качестве ссылки. Спряденные из расплава материалы получаются экструдированием расплавленного термопластичного материала в виде элементарных волокон через множество капилляров в фильтре с диаметром экструдированных элементарных волокон, который затем уменьшается, например, эжекторный вытяжкой и другими механизмами прядения из расплава.

Только что полученный комфортный слой 14 волокнистого нетканого полотна может быть предварительно скреплен для увеличения прочности и обеспечения целостности. Используемое в примерах полипропиленовое спряденное из расплава полотно предварительно скрепляются с использованием шаблона точного скрепления с площадью поверхности скрепления, использующей приблизительно 15% плотности скрепления в интервале примерно 15 - 45 точек скрепления на 1 см2. Плотность скрепления выше и ниже этого интервала также может быть использована, причем конкретная плотность зависит от размера отдельных точек скрепления. Для получения проницаемого тканеподобного пленочно-нетканого композиционного материала 10 настоящего изобретения пленочный слой 12 и полиолефиновый волокнистый нетканый слой 14 приводятся в контакт друг с другом и затем термоскрепляются вместе с использованием средств термоскрепления 16, как показано на фиг. 2. Обычно пленка экструдируется, растягивается и утоняется и затем наматывается на барабан 20 до введения в композиционный материал. Альтернативно пленка может быть намотана на барабан в нерастянутом состоянии и затем растягивается и утоняется, когда она используется в способе. В качестве дополнительной альтернативы пленка может получаться и растягиваться в линии.

Волокнистое нетканое полотно также может предварительно формоваться и сматываться с подающего барабана 22 в процессе термоскрепления. Альтернативно оно может также получаться в линии. Если пленка 12 и нетканое полотно 14 подаются на устройство термоскрепления 16 с одинаковой скоростью, получается композиционный материал 10, который является относительно двумерным. Альтернативно композиционный материал 10 может быть подвергнут усаживанию с получением в результате волнистой, более толстой, более трехмерной структуры. Один способ обеспечения этого усаживания заключается в приведении одного из двух слоев в напряженное состояние в процессе термоскрепления как путем ускорения, так и/или разрыва одного из слоев так, что он одновременно вытягивается или растягивается. Сразу после завершения термоскрепления усилия растяжения или разрыва снимаются и композиционный материал усаживается, вызывая в результате волнистость. Другим путем является использование напряженного состояния ориентированных молекул линейного полиолефина в пленочном слое. В результате применения нагрева к пленочному слою 12 он часто усаживается. Соответственно, если композиционный материал 10 наматывается на приемный барабан 18 со скоростью, меньшей скорости композиционного материала на термоскрепляющем устройстве 16, пленка будет релаксировать, что вызывает волнистость.

Термоскрепление двух слоев вместе может достигаться по крайней мере двумя способами. Первым является использование нагрева и сжатия, как в случае с нагретыми валками для нанесения узора. С нанесением рисунка могут быть оба валка, или один может быть с рисунком, а другой гладким. Один или оба валка могут нагреваться, или может быть использован другой источник нагрева. Если требуется, то один из валков может охлаждаться. В любом случае нагрев должен регулироваться так, чтобы проклеивающее вещество стало клейким для скрепления двух слоев вместе при поддержании температуры, по крайней мере примерно на 5oC ниже точки плавления главного преимущественно линейного полиолефинового полимера в пленке. Термин "главный" означает преимущественно линейный полиолефиновый полимер, составляющий самый высокий мас.% от общей массы пленки, если в пленочной полимерной смеси содержится более одного преимущественно линейного полимера.

Рисунки и площадь термоскрепления могут варьироваться в зависимости от конкретного конечного применения. Соответствующие рисунки термоскрепления могут включать точечные связи, непрерывные линии, декоративные рисунки и комбинации вышеуказанного. Площадь скрепления зависит от степени требующегося ламинирования. Для применения в изделиях индивидуального ухода скрепления должно быть достаточным для того, чтобы выдерживать не менее 5 г нагрузку для расслаивания двух слоев.

Вторым способом термоскрепления является ультразвуковое термоскрепление, которое также хорошо известно специалистам. Здесь снова может быть предусмотрен опорный валок с любым из шаблонов скрепления, описанных выше.

Только что полученный композиционный материал может быть использован для целого ряда применений, по крайней мере одним из которых является наружное покрытие для впитывающих изделий индивидуального ухода. Такие изделия обычно имеют тыльную подкладку, впитывающую сердцевину и защитный слой или наружное покрытие. Материал настоящего изобретения может быть использован в качестве наружного покрытия с слоем волокнистого нетканого полотна, обращенного наружу по отношению к изделию, и пленочным слоем, обращенным к впитывающей сердцевине. Наружное покрытие и подкладка много сопрягаются друг с другом так, что капсулируют впитывающую сердцевину. Частот подкладка также выполняется из полиолефинового волокнистого нетканого полотна. В результате, благодаря проклеивающему веществу пленочный слой и подкладка могут нагреваться вместе таким же образом, как два слоя композиционного материала настоящего изобретения.

В приведенном выше описании проклеивающее вещество добавляется к пленочному слою 12, чтобы сделать его совместимым с комфортным и несущим слоем 14 волокнистого нетканого полотна. Можно также, однако, добавлять проклеивающее вещество к волокнам несущего слоя 14.

Как указано ранее, волокна, образующие слой 14, могут быть короткими штапельными волокнами или длинными непрерывными волокнами, как в случае спряденных из расплава полотен или полотен, полученных аэродинамическим способом. Во всех случаях можно получить волокна из одного полимера в прямом полиолефиновом волокне или из многокомпонентного волокна, как в бикомпонентном волокне. Для обоих типов волокон проклеивающее вещество может присутствовать на наружной поверхности волокон, так что скрепление между пленкой и неткаными слоями может быть достигнуто. В случае прямых волокон, таких как полиэтиленовые волокна, проклеивающее вещество может добавляться к полиэтиленовому премиксу и экструдироваться в волокна. Для бикомпонентных волокон проклеивающее вещество может добавляться к одному из полимеров, который оканчивается на незащищенной поверхности волокна. В случае волокон "оболочка/ядро" это будет оболочковой частью, тогда как в случае волокон "бок-о-бок" проклеивающее вещество может добавляться к любому одному или обоим полимерам, так как они оба будут находиться на наружной поверхности волокна.

Обычно проклеивающее вещество присутствует в количестве от примерно 2 до 20% полимера полиолефинового волокна, к которому оно добавляется, по отношению к общей массе полимера смеси или смески, используемой для образования этой части волокна. Таким образом, в прямом полиэтиленовом волокне полимерная смесь содержит от примерно 2 до 20 мас.% проклеивающего вещества и от примерно 80 до 98 мас.% полиэтилена при отсутствии каких-либо дополнительных материалов в полимерной смеси волокна. Для бикомпонентных или многокомпонентных волокон процентное содержание считается по отношению к общей массе смеси для этого конкретного компонента. Кроме того, если, например, волокном является полиэтиленовое/полипропиленовое волокно типа "бок-о-бок", проклеивающее вещество может добавляться к обоим полиолефиновым компонентам, снова в том же процентном содержании по отношению к каждому отдельному компоненту, т. е. от примерно 2 до 20 мас.% общей массы для каждого из отдельных полимерных компонентов волокна.

Так как можно смешивать различные типы и композиции волокон в одном нетканом полотне, нет необходимости в том, чтобы все волокна в полотне обязательно имели проклеивающее вещество, присутствующее на их наружных поверхностях, при условии, что между пленкой и неткаными слоями будет достигнуто достаточное скрепление, для которого требуется не менее 5 г нагрузка для разделения или отслоения слоев друг от друга. Это обычно происходит, если не менее 50 мас. % волокон в волокнистом нетканом слое использует проклеивающее вещество описанным выше образом. Наконец, при выборе проклеивающего вещества и условий проклеивания должно выбираться такое проклеивающее вещество, которое обеспечивает термоскрепление при температуре ниже точки плавления полиолефина в пленочном слое.

Для показа термоскрепляемости настоящего изобретения было получено несколько образцов, как установлено ниже. Много образцов было испытано на прочность скрепления между двумя слоями, а также на скорость прохождения водяного пара (СПВП) для пленки и в примере 4 для композиционного материала. Методики испытаний для расчета СПВП и прочности скрепления приводятся ниже.

Скорость прохождения водяного пара.

Скорость прохождения водяного пара (СПВП) для материала образцов была рассчитана в соответствии со стандартом ASTM E96-80. Круглые образцы диаметром 77 мм были вырезаны из каждого из испытываемых материалов и от контрольного материала, в качестве которого была взята пленка CELGUARD 2500 от фирмы Хехст Целанез Корпорейшн оф Соммервиль, Нью Джерси. Пленка CELGUARD 2500 является полипропиленовой микропористой пленкой. Для каждого материала было получено по пять образцов. Для испытаний был использован парометр с чашкой номер 60-1, поставляемый фирмой Тсвинг-Алберт Инструмент Компани оф Филаделфиа, Пенсильвания. 100 мл воды наливалось в каждую чашку паромера, и отдельные образцы испытываемых материалов и контрольного материала помещались поперек открытого верха отдельных чашек. Фланцы были завинчены и уплотнены с образованием герметичного уплотнения чашек, с обеспечением выдержки присоединенного испытываемого материала и контрольного материала при окружающей атмосфере в виде круга диаметром 6,5 см, имеющего испытываемую площадь поверхности приблизительно 33,17 см2. Чашки помещались в термошкаф с принудительной циркуляцией воздуха при 32oC (100oF) на 1 ч для равновесия. Термошкафом служил термостат с принудительной циркуляцией воздуха для предотвращения накопления водяного пара внутри. Соответствующим термошкафом с принудительной циркуляцией воздуха является, например, термошкаф Блю М Пуа-О-Матик 60, поставляемый фирмой Блю М Электрик Компани оф Блю Айслэнд, Иллинойс. При достижении равновесия чашки удалялись из термошкафа, взвешивались и немедленно возвращались в термошкаф. Через 24 ч чашки вынимались из термошкафа и снова взвешивались. Значения предварительно испытанной скорости прохождения водяного пара рассчитывалось следующим образом:

Эксперимент, СПВП = (потеря массы в г за 24 ч) • 315,5 (г/м2/24 ч)

Относительная влажность в термошкафу специально не контролировалась.

При предопределенных условиях испытаний 32oC (100oF) и относительной влажности окружающей среды было установлено, что СПВП для контрольного образца CELGUARD 2500 составляет 5000 г/м2 за 24 ч. Соответственно, контрольный образец испытывался с каждым испытанием, и предварительные экспериментальные значения контролировались для установленных условий с использованием следующего уравнения:

СПВП (г/м2/24 ч) = (эксп. СПВП/контр.СВПВ) • 5000 г/м2/24 ч

Прочность скрепления.

Для определения прочности термоскрепления между пленочным слоем и волокнистым нетканым комфортным слоем были проведены испытания на прочность отслаивания или на раздир на образцах различных материалов. Образцы размером 50,8 х 152,4 мм были вырезаны из каждого материала и затем расслоены вручную на одном из кротких концов с получением концов, которые могут быть помещены в зажимы установки для испытаний типа Синтеч/2 Компьютер Инеграйтид Тестинг Систем, изготовленной фирмой ЭмТиЭс Системс Корпорейшн оф Иден Прайэрай, Миннесота. Был установлен зазор между зажимами 100 мм, и достаточное количество материала было оставлено в ламинированном состоянии с тем, чтобы зажимы могли пройти расстояние 65 мм. Образец был установлен в зажимы так, чтобы расслаивание образца начиналось до того, как зажимы разойдутся на 10 мм. Скорость подвижного зажима была установлена 300 мм/мин, и данные были затем записаны между исходной точкой 10 мм и конечной точкой 65 мм. Записанные данные показывали прочность на раздир или нагрузку в граммах, необходимую для разделения двух слоев и стандартный индекс в граммах с максимальным, минимальным и средним значением.

Пример 1.

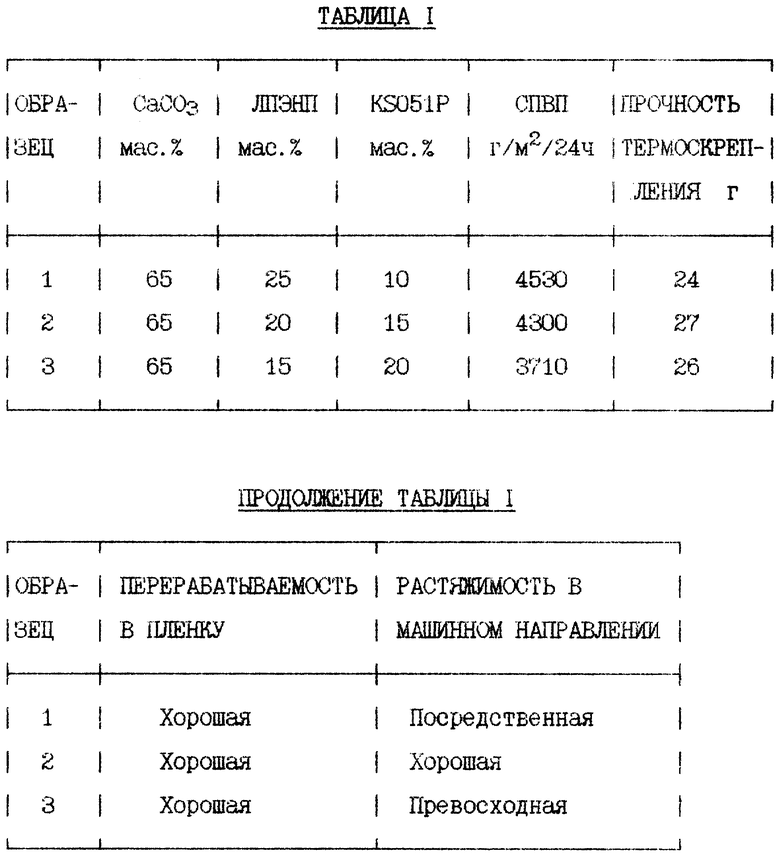

Три проницаемых пленочно-нетканых ламината были получены с определением влияния добавления проклеивающего вещества на скорость прохождения водяного пара пленки и прочность термоскрепления всего композиционного материала. Сначала были получены три проницаемые пленки с различными полимерными смесями, а затем каждая из пленок была термоскреплена с образцами примерно 2 денье спряденного из расплава полипропиленового нетканого полотна (17 г.см), который был предварительно термоскреплен с 15% площади скрепления. В каждой из пленочных рецептур содержалось по отношению к общей массе 65% Англо-Китайского сверхкроющего карбоната кальция (CaCO3) со средним размером частиц 1 мкм и верхним пределом 7 мкм. Карбонат кальция был получен от фирмы ECCA Кальциум Продактс, Инк. в Силакога, Алабама, отделение ECC Интернешнл. Карбонат кальция был смешан с 15-25 мас.% линейного полиэтилена низкой плотности, полученного из смеси линейного полиэтилена низкой плотности Dowlex 2517 и линейного полиэтилена низкой плотности Dowiex 2532, смешанных в массовом соотношении 4:1, так что индекс расплава смеси был 10 г/10 мин при 88oC. Полимеры Dowlex были получены от фирмы Dow Chemical, США, Мидлэнд, Мичиган. Остальные 10-20 мас.% рецептуры были представлены полимером Химонт KS051P на основе полипропилена от фирмы Химонт, США из Уилмингтона, Делавар. Полимер KS051P является олефиновым термопластичным эластомером или TPO продуктом многостадийной реакции, в котором аморфный статический сополимер этилена с пропиленом молекулярно диспергирован в преимущественно полукристаллической непрерывной матрице высокополипропиленовой мономер/низкоэтиленовый мономер. Аморфный компонент действует как усиливающая клейкость добавка или проклеивающее вещество, так как он начинает размягчаться при температуре примерно 55oC. В табл. I, приведенной ниже, указан состав рецептур различных образцов:

Образец 1 - 65% карбоната кальция, 10% KS051P и 25% ЛПЭНП.

Образец 2 - 65% CaCO3, 15% KS051P и 20% ЛПЭНП.

Образец 3 - 65% CaCO3, 20% KS051P и 15% ЛПЭНП.

Из каждой из рецептур экструзией с раздувом при температуре расплава 191oC была получена пленка со степенью вытяжки приблизительно 1,7 с получением пленок, имеющих калибр в нерастянутом состоянии 0,03 мим (50 гсм). Каждая из пленок была последовательно растянута на установке с ориентацией в машинном направлении со степенью растяжения в 3 раза и при температуре 60oC (140oF). В табл. I приведены данные по скорости прохождения водяного пара, которыми подтверждается проницаемость полученных пленок. Базовая масса пленок составляла примерно 14 г/м2.

Как видно из табл. I, при увеличении количества проклеивающего вещества, в данном случае части аморфного сополимера этилена с пропиленом Химонт KS051P, который начинает размягчаться при или около 55oC, скорость прохождения водяного пара снизилась. Напротив, с увеличением количества усиливающей клейкость добавки или проклеивающего вещества образцы показали увеличение прочности на раздир и, таким образом, были более стойкими к расслаиванию. Для данного добавления проклеивающего вещества были сделаны визуальные наблюдения по перерабатываемости в пленку и способности растягиваться в машинном направлении. Из табл. I видно, что перерабатываемость в пленку была хорошей независимо от процентного содержания проклеивающего вещества, добавленного в предэкструзионную смесь. Однако, напротив, прямое увеличение растяжимости наблюдалось при увеличении количества проклеивающего вещества в пленке. В образце 1 растяжимость пленки в машинном направлении была посредственной, тогда как у образца 3 была превосходной. Каждая из пленок была ламинирована к 17 гсм полипропиленовому нетканому полотну, спряденному из расплава, со скоростью 30,5 м/мин и давлением прижима 1,41 кг/см2 (138 кПа) с использованием шаблона прерывистого термоскрепления с площадью скрепления приблизительно 15%. Температура валка для нанесения рисунка поддерживалась при 121oC (250oF), тогда как температура гладкого опорного валка, который был в прямом контакте с пленкой, была 71oC (160oF).

Как подтверждается данными табл. I, все три образца согласно настоящему изобретению имели высокую скорость прохождения водяного пара и высокую прочность термоскрепления. Все образцы требовали нагрузку 24 - 27 г для раздира слоев с использованием площади термоскрепления только 15%. Кроме того, отсутствовали отверстия в пленочном слое, которые ухудшают барьерные свойства при использовании материала настоящего изобретения в качестве наружного покрытия впитывающего изделия индивидуального ухода.

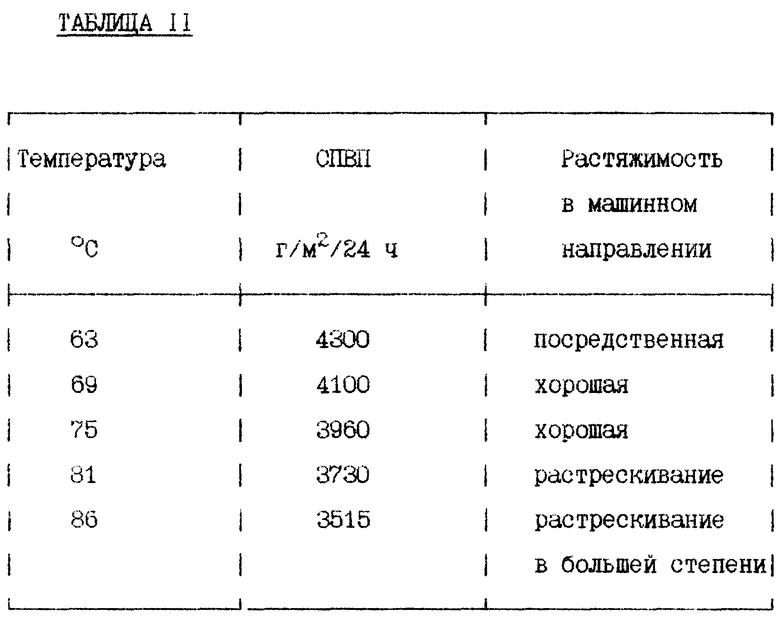

Пример 2. В данном примере было определено влияние температуры растяжения с использованием пленочной рецептуры, описанной в отношении образца 1 из примера 1. Предполагалось, что постепенное размягчение аморфного компонента в полимере KS051P, так как он становится более клееподобным по природе, будет мешать до полного разрушения полимерной смеси на поверхности раздела между каучуковой матрицей и поверхностью частиц карбоната кальция. Для подтверждения этого образцы пленки были растянуты в 3 раза, т.е. один метр образца был вытянут до трех метров, при варьировании температур от 63oC до 86oC. С увеличением температуры растяжения скорость прохождения водяного пара снижалась по всей вероятности из-за образования в пленке вокруг частиц карбоната кальция небольших и/или мелких пор. Как показано в табл. II, увеличение температуры растяжения способствует большей подвижности молекул линейного полиэтилена низкой плотности, улучшая в результате растяжимость. С увеличением температуры с 63oC до 86oC растяжимость увеличивается. При температурах 81oC и 86oC была отмечена экстремальная ориентация молекул пленки с пленкой, показывающей большие трещины и большую тенденцию к разрыву в машинном направлении. В результате можно видеть, что баланс СПВП, перерабатываемости и механических свойств пленки может быть оптимизирован выбором соответствующей температуры растяжения. Оптимум растяжимости и проницаемости достигается, когда растяжение проводится при температуре ниже точки плавления главного преимущественно линейного полиолефинового полимера в пленочной смеси и при или около точки размягчения проклеивающего вещества.

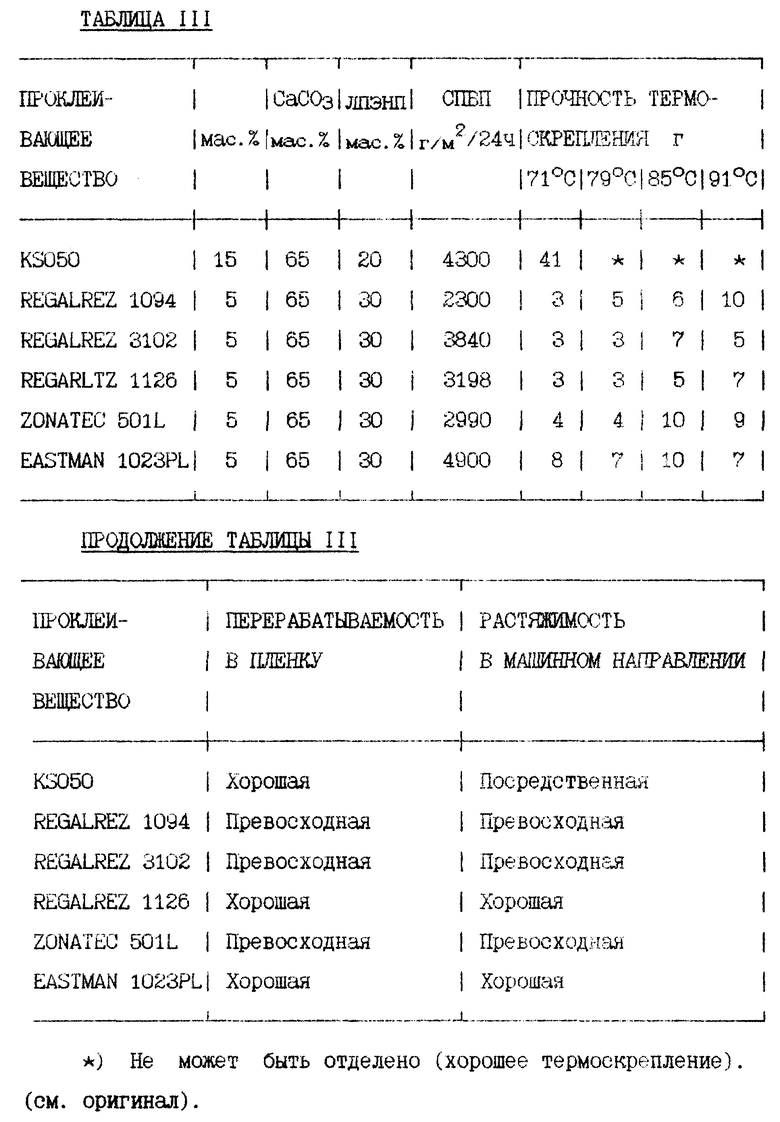

Пример 3. В примерах 1 и 2 во всех образцах, в пересчете на сухое вещество, содержалось 65% карбоната кальция, от 15 до 25% линейного полиэтилена низкой плотности и 10-20 мас.% полимерной смолы на основе полипропилена Химонт KS051P, в которой содержался аморфный статический сополимер этилена с пропиленом в качестве усиливающей клейкость добавки или проклеивающего вещества. В примере 3 смешивалось 65% по массе карбоната кальция и 30 мас.% линейного низкой плотности полиэтилена. Как показано в табл. III, к основной смеси был добавлен ряд указанных усиливающих клейкость добавок или проклеивающих веществ в количестве 5% по массе. Проклеивающие вещества включали такие проклеивающие вещества, как REGALREZ 1094, 3102 и 1126, а также ZONATAC 501L и EASTMAN 1023PL. Кроме того, пленочная рецептура образца 2 из примера 1 была также переработана в пленку таким же образом, как описано в отношении примера 1. Каждая из пленок была подвергнута раздуву со степенью вытяжки 1,7 до калибра приблизительно 0,04 мм (60 гсм). Пленки были вытянуты при 63oC в машинном направлении в 3 раза по отношению к их первоначальной длине. Эта температура растяжения была ниже точки плавления (113oC) преимущественно линейных полиолефиновых полимеров. Пленочные образцы были затем ламинированы к такому же полипропиленовому нетканому полотну, описанному в примере 1, в тех же условиях с общей площадью термоскрепления приблизительно 15%. температура валка для нанесения рисунка поддерживалась при 121oC, тогда как температура гладкого опорного валка, который был в прямом контакте с пленкой, имела значения 71oC, 79oC, 85oC и 91oC. Прочность термоскрепления была измерена для каждого пленочно-нетканого слоистого материала при каждой из четырех температур термоскрепления. Кроме того, для каждой из пленок была определена скорость прохождения водяного пара, а также был проведен визуальный контроль перерабатываемости в пленку и растяжимости. Результаты представлены в табл. III, приведенной ниже.

Из табл. III видно, что наиболее высокая прочность термоскрепления двух слоев была получена для проклеивающего вещества Химонт KS050, но необходимо отметить, что оно составляло 15 мас.% пленки, тогда как содержание других проклеивающих веществ составляло 5 мас.%. Большинством проклеивающих веществ было показано увеличение прочности термоскрепления при увеличении температуры термоскрепления, но некоторыми проклеивающими веществами был достигнут пик при 85oC, после чего начинался спад прочности термоскрепления при 91oC. Для всех проклеивающих веществ наблюдалась перерабатываемость в пленку от хорошей до превосходной, но растяжимость в машинном направлении пленки с использованием проклеивающего вещества Химонт KS050 была только посредственной. Всеми пленками были показаны хорошие скорости прохождения водяного пара.

Пример 4. В примере 4 было проведено клиническое исследование эффективности снижения гидратации кожи при использовании проницаемого тканеподобного пленочно-нетканого композиционного материала настоящего изобретения в качестве наружного покрытия пеленки вместо обычной полиэтиленовой пленки (контрольный вариант). Пеленки были выполнены с контрольным наружным покрытием и с пленочно-нетканым ламинатом в соответствии с образцом 2 из примера 1. Пленочный слой композиционного материала имел скорость прохождения водяного пара (СПВП) 4300 г/м2/24 ч, а композиционный материал имел СПВП 4100 г/м2/24 ч. Однослойная полиэтиленовая пленка толщиной 0,03 мм контрольной пеленки имела СПВП приблизительно 40-50 г/м2/24 ч.

Каждая из пеленок была смочена 60 мл синтетической мочи и затем обернута вокруг предплечья участников эксперимента. Через определенные промежутки времени измерялась потеря воды для определения степени гидратации кожи. На основании результатов испытаний было установлено, что гидратация кожи потребителя под пеленкой с использованием композиционного материала настоящего изобретения была значительно ниже, чем у контрольных пеленок, демонстрируя тем самым, что эффективное термоскрепление между слоями может быть достигнуто при одновременном сохранении проницаемости и снижении гидратации кожи.

Как видно из вышеприведенных примеров, материалы настоящего изобретения обеспечивают проницаемый тканеподобный пленочно-нетканый композиционный материал с хорошей адгезией между слоями. Нетканый слой действует для усиления слоя тонкой проницаемости пленки и, когда композиционный материал используется в качестве наружного покрытия впитывающего изделия индивидуального ухода, такого как пеленка, нетканый слой помогает побороть холодную липкую природу проницаемой пленки. Кроме того, благодаря введению проклеивающего вещества в полимерную смесь пленки и/или волокна можно термоламинировать в других случаях несовместимые полимеры/слои друг с другом.

Имея таким образом описанное в деталях изобретение, должно быть очевидно, что различные модификации и изменения могут быть сделаны к настоящему изобретению без отхода от духа и объема следующей формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСИЛЕННЫЙ АДГЕЗИЕЙ ПЛЕНОЧНЫЙ НЕТКАНЫЙ СЛОИСТЫЙ МАТЕРИАЛ | 1997 |

|

RU2160801C2 |

| АБСОРБИРУЮЩЕЕ ИЗДЕЛИЕ, ВКЛЮЧАЮЩЕЕ КОМПОЗИТНЫЙ ВЕНТИЛИРУЕМЫЙ ЗАДЕРЖИВАЮЩИЙ СЛОЙ | 1997 |

|

RU2190381C2 |

| ПЛЕНКИ НЕБОЛЬШОЙ ТОЛЩИНЫ И СЛОИСТЫЕ МАТЕРИАЛЫ ИЗ ПЛЕНКИ И НЕТКАНОГО МАТЕРИАЛА | 1995 |

|

RU2147521C1 |

| ПЛЕНОЧНЫЙ НЕТКАНЫЙ СЛОИСТЫЙ МАТЕРИАЛ И ИЗДЕЛИЯ | 1995 |

|

RU2150390C1 |

| ДЫШАЩИЙ ПЛЕНОЧНЫЙ СЛОИСТЫЙ МАТЕРИАЛ С НАПОЛНИТЕЛЕМ | 1998 |

|

RU2192512C2 |

| АБСОРБИРУЮЩИЕ ИЗДЕЛИЯ, ИМЕЮЩИЕ ПОНИЖЕННУЮ ВЛАЖНОСТЬ ВНЕШНЕЙ ОБОЛОЧКИ | 1997 |

|

RU2184516C2 |

| ЛЕПЕСТОК ЗАСТЕЖКИ | 1995 |

|

RU2151583C1 |

| ЭЛАСТИЧНЫЙ ГАЗОПРОНИЦАЕМЫЙ ЗАЩИТНЫЙ МАТЕРИАЛ | 1997 |

|

RU2188039C2 |

| СКРЕПЛЯЕМОЕ ТЕРМОПЛАСТИЧНОЕ ПОЛИМЕРНОЕ ВОЛОКНО И НЕТКАНЫЙ МАТЕРИАЛ, ВЫПОЛНЕННЫЙ ИЗ НЕГО | 1995 |

|

RU2149931C1 |

| СТАБИЛЬНОЕ ДЫШАЩЕЕ ЭЛАСТИЧНОЕ ИЗДЕЛИЕ | 1998 |

|

RU2201257C2 |

Описывается проницаемый пленочно-нетканый материал, содержащий пленку, имеющую скорость прохождения водяного пара не менее 100 г/м2 за 24 ч, полученную из смеси, содержащей преимущественно линейный полиолефин, наполнитель и связующее, и соединенную с полиолефиновым волокнистым нетканым полотном с образованием слоистого материала, отличающийся тем, что пленка получена из смеси, содержащей в пересчете на сухое вещество по отношению к общей массе пленки примерно 10 - 68% преимущественно линейного полиолефина, примерно 30 - 80% наполнителя и примерно 2 - 20% связующего, при этом соединение пленки с волокнистым полотном выполнено непосредственным их термоскреплением, причем прочность на раздир образованного слоистого материала составляет не менее 24 ч. Описывается также способ получения вышеуказанного материала. Некоторые термопластичные пленки, такие как, например, пленки из линейного полиэтилена низкой плотности, являются трудными для термоскрепления, например, с полипропиленовым нетканым полотном из-за несовместимости двух полимеров. Настоящее изобретение вводит проклеивающее вещество в один или оба из двух слоев, делая в результате более легким термоскрепление двух слоев вместе. 6 с. и 9 з.п. ф-лы, 2 ил., 3 табл.

| Способ приготовления лечебной пасты из ацидофильного молока | 1943 |

|

SU66672A1 |

| МЫЛО ТУАЛЕТНОЕ | 1997 |

|

RU2115702C1 |

| SU 224052 A, 06.08.68 | |||

| US 4822350 A, 18.04.89. | |||

Авторы

Даты

1999-11-10—Публикация

1994-12-06—Подача