Настоящее изобретение относится к нетканому материалу и к чайному пакетику, в котором используют нетканый материал.

Когда компоненты чая, например черный чай, зеленый чай и красный чай, подлежат экстрагированию, то часто используют чайный пакетик простым образом. Обычно в качестве материала для изготовления чайного пакетика часто использовали бумагу. Однако из-за того, что бумага, используемая в качестве материала для изготовления чайного пакетика, имеет плотную структуру, она обладает следующими недостатками: хотя утечка порошка уменьшается, бумага обладает недостаточной прозрачностью, и чайные листы в чайном пакетике были едва видны; и бумага не может быть термически сварена.

Кроме того, в качестве материала для изготовления чайных пакетиков не так давно уже начали использовать нетканый материал из термопластичного синтетического волокна. Нетканый материал изготавливали путем сочетания нетканого материала из элементарных нитей и нетканого материала из ультратонких элементарных нитей, и утечка порошка была уменьшена благодаря использованию фильтрующего эффекта ультратонких элементарных нитей. Такой обычный нетканый материал из термопластичного синтетического волокна обладает очень хорошими свойствами, заключающимися в том, что его можно термически сваривать, и в том, что (при его использовании) уменьшается утечка порошка. Однако нетканый материал обладает теми недостатками, что чайные листы в чайном пакетике невозможно разглядеть из-за недостаточной прозрачности, и подобными недостатками. В частности, большим недостатком является то, что когда используют чайные листы высокого качества, то состояние чайных листов в чайном пакетике невозможно разглядеть.

Для повышения прозрачности чайного пакетика и усиления ощущения удовольствия, получаемого от созерцания чая, стали использовать необработанную марлю для создания изделия в форме пакетика. Однако при использовании полученного в результате этого чайного пакетика имела место большая утечка порошка. Кроме того, чайный пакетик обладал тем недостатком, что для утилизации требуется переработка отходов.

В японской выложенной патентной заявке № 2001-131826 описаны биологически разлагаемые мононити для чайных пакетиков, состоящие из полимера L-молочной кислоты, линейной плотностью 15-35 дтекс, и усаживающиеся при кипении на 20% или менее. Однако изобретение относится к чайному пакетику, изготовленному из марли, в которой использованы мононити. Поэтому чайный пакетик обладает недостатком, заключающимся в том, что (при его использовании) имеет место большая утечка порошка с повышением прозрачности материала.

В японской выложенной патентной заявке № 2002-105829 описан способ изготовления нетканого материала из элементарных нитей из термопластичного алифатического сложного полиэфира, обладающего гибкостью в результате обработки материала изгибанием. В патентной публикации сказано, что нетканый материал из элементарных нитей обладает поверхностной плотностью 15-200 г/м2, содержит элементарные нити линейной плотностью 1,0-12,0 дтекс, и площадь частичного теплового контактного скрепления составляет 4-50%. Кроме того, материал не обладает недостатком, связанным с проблемой переработки отходов, так как он подвержен биологическому разложению. Однако в патентной публикации не описаны нетканый материал или чайный пакетик, которые обладали бы очень хорошей прозрачностью, обеспечивали бы пониженную утечку порошка и т.п.

В японской выложенной патентной заявке № 9-142485 описан нетканый материал, изготовленный из короткого волокна, состоящего из смеси целлюлозного волокна и биологически разлагаемого волокна из алифатического сложного полиэфира. Нетканый материал содержит короткое волокно тониной 1-10 денье (1,1-11,2 дтекс), он может быть частично скреплен, и тогда площадь теплового скрепления составляет 5-50%, или полностью скреплен, он обладает очень высокой прочностью и технологичностью и легко разлагается под воздействием микроорганизмов. Нетканый материал используют для изготовления пакетов для необработанных отходов и т.п. Однако в патентной публикации ничего не сказано о нетканом материале или чайном пакетике, которые обладали бы очень хорошей прозрачностью, обеспечивали бы пониженную утечку порошка и т.п.

В японской выложенной патентной заявке № 7-189136 описан нетканый материал, предназначенный для защиты от воздействия света, в котором используют элементарные нити со структурой «оболочка-стержень». В нетканом материале используют сопряженную нить со структурой «оболочка-стержень», состоящей из оболочки, сформированной из полимера, содержащего уменьшенное количество неорганических частиц, и стержневого компонента, сформированного из полимера, содержащего увеличенное количество неорганических частиц. Так как нетканый материал содержит относительно большое количество неорганических частиц в стержневом компоненте, он обладает очень высокими затеняющими свойствами и пригоден для использования в качестве подложки для печати. Однако в патентной публикации ничего не сказано о нетканом материале или чайном пакетике, которые обладали бы очень хорошей прозрачностью, обеспечивали бы пониженную утечку порошка и т.п.

Хотя в патентной публикации WO 02/48443 описан нетканый материал для изготовления чайных пакетиков, прозрачность которого повышена, но ничего не сказано относительно утечки порошка.

Технической задачей настоящего изобретения является исключение указанных выше недостатков и создание нетканого материала, обладающего очень хорошей прозрачностью и пониженной утечкой порошка, из которого можно было бы легко формовать пакетики и при использовании которого не возникало проблем, связанных с переработкой отходов, и создание чайных пакетиков, выполненных из нетканого материала.

Настоящим изобретением установлено, что нетканый материал, обладающий очень хорошей прозрачностью и пониженной утечкой порошка, может быть получен путем сочетания термопластичного синтетического волокнистого материала, некоторого количества матирующего вещества, нитей определенного диаметра, из которых формируют нетканый материал, поверхностной плотности материала, условий теплового контактного скрепления и т.п. и путем последующего определения прозрачности волокнистого материала и максимального диаметра отверстий в нем. Настоящим изобретением были, таким образом, достигнуты указанные цели.

Таким образом, техническая задача настоящего изобретения решается созданием нетканого материала, который согласно изобретению является нетканым материалом, состоящим из термопластичного синтетического волокна, обладающим поверхностной плотностью 7-50 г/м2, причем средний диаметр элементарных нитей составляет 7-40 мкм, площадь частичного контактного термоскрепления в нем составляет 5-30%, содержание матирующего вещества составляет 0,5 мас.% или менее, или он является ламинатом нетканых материалов, основным компонентом которого является нетканый материал из термопластичного синтетического волокна, и при этом нетканый материал содержит отверстия, максимальный диаметр которых составляет 200-2000 мкм, обладает прозрачностью, составляющей 50% или более, и пониженной утечкой порошка, составляющей 10 мас.% или менее, и гидрофильностью, составляющей менее 10 с.

Предпочтительно нетканый материал состоит из термопластичного синтетического волокна, обладает поверхностной плотностью 12-30 г/м2, причем средний диаметр элементарных нитей составляет 12-30 мкм, площадь частичного контактного термоскрепления в нем составляет 5-30%, и содержание матирующего вещества составляет 0,2 мас.% или менее, или он является ламинатом нетканых материалов, основным компонентом которого является нетканый материал из термопластичного синтетического волокна; и при этом нетканый материал содержит отверстия, максимальный диаметр которых составляет 400-1650 мкм, обладает прозрачностью, составляющей 60% или более, пониженной утечкой порошка, составляющей 5 мас.% или менее, и гидрофильностью, составляющей менее 10 с.

Предпочтительно нетканый материал является ламинатом, состоящим из нетканого материала из термопластичного синтетического волокна, в котором средний диаметр элементарных нитей составляет 7-15 мкм, и из нетканого материала из термопластичного синтетического волокна, в котором средний диаметр элементарных нитей составляет 15-40 мкм.

Предпочтительно нетканый материал из термопластичного синтетического волокна является нетканым материалом «спанбонд», состоящим из полиолефиновых элементарных нитей.

Предпочтительно нетканый материал из термопластичного синтетического волокна является нетканым материалом «спанбонд», состоящим из элементарных нитей из сложного полиэфира.

Предпочтительно нетканый материал из термопластичного синтетического волокна является нетканым материалом «спанбонд», состоящим из элементарных нитей из алифатического сложного полиэфира.

Предпочтительно элементарные нити из алифатического сложного полиэфира являются элементарными нитями из сложного полиэфира, выбираемого из: полимера D-молочной кислоты, полимера L-молочной кислоты, сополимера D-молочной кислоты и L-молочной кислоты, сополимера D-молочной кислоты и гидроксикарбоновой кислоты, сополимера L-молочной кислоты и гидроксикарбоновой кислоты, сополимера D-молочной кислоты, L-молочной кислоты и гидроксикарбоновой кислоты или смеси этих полимеров.

Предпочтительно синтетический полимер или волокнистый материал поверхностной плотностью 2-15 г/м2, обладающий температурой плавления ниже температуры плавления термопластичного синтетического волокна на 30-200°С, ламинирован с нетканым материалом из термопластичного синтетического волокна.

Техническая задача также решается за счет создания чайного пакетика, изготовленного путем заполнения чайным материалом, который подлежит экстрагированию, пакетика, который выполнен согласно настоящему изобретению из упомянутого нетканого материала, и запечатывания чайного материала.

Предпочтительно чайный пакетик имеет четырехугольную форму.

Предпочтительно чайный материал, подлежащий экстрагированию, является черным чаем, зеленым чаем или красным чаем.

Ниже дано более подробное описание настоящего изобретения со ссылкой на чертеж.

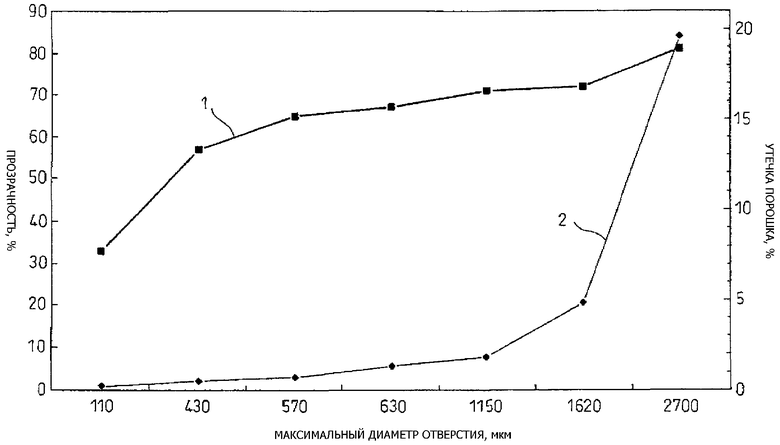

На чертеже изображено соотношение между максимальным диаметром отверстия и прозрачностью (линия 1, шкала расположена сбоку слева), обнаруженное в примерах согласно изобретению, и соотношение между максимальным диаметром отверстия и коэффициентом утечки порошка (линия 2, шкала расположена сбоку справа).

Примерами термопластичного синтетического волокна, из которого может быть сформирован нетканый материал согласно настоящему изобретению, могут служить: полиолефиновое волокно, например полиэтиленовое волокно, полипропиленовое волокно и сополимеризованное полипропиленовое волокно; волокно из сложного полиэфира, например, полиэтилентерефталатное волокно, сополимеризованное волокно из сложного полиэфира и волокно из алифатического сложного полиэфира; композитное волокно со структурой «оболочка-стержень», состоящее из оболочки, сформованной из полиэтилена, полипропилена, сополимеризованного сложного полиэфира, алифатического сложного полиэфира и т.п., и стержня, сформованного из полипропилена, полиэтилентерефталата и т.п.; и биологически разлагаемое волокно из полимера молочной кислоты, полибутиленсукцината, полиэтиленсукцината и т.п. В качестве перечисленных волокон можно использовать короткое волокно или элементарные нити.

Эти волокна можно использовать по отдельности или по меньшей мере два из них можно использовать в виде ламината. Например, можно использовать ламинированный нетканый материал, полученный путем нанесения на нетканый материал из элементарных нитей короткого волокна и скрепления термотиснением.

Согласно настоящему изобретению нетканый материал из термопластичного синтетического волокна имеет поверхностную плотность 7-50 г/м2, предпочтительно - 10-40 г/м2, а более предпочтительно - 12-30 г/м2. Когда поверхностная плотность материала находится в указанных выше пределах, нетканый материал обладает хорошей прозрачностью, имеет подходящие промежутки между элементарными нитями и обеспечивает пониженную утечку порошка.

Согласно настоящему изобретению нетканый материал из термопластичного синтетического волокна имеет средний диаметр элементарных нитей 7-40 мкм, предпочтительно - 10-35 мкм, а более предпочтительно - 12-30 мкм. Когда средний диаметр находится в упомянутых выше пределах, нетканый материал обладает хорошей прозрачностью и обеспечивает пониженную утечку порошка.

Согласно настоящему изобретению площадь частичного теплового контактного скрепления в нетканом материале из термопластичного синтетического волокна составляет 5-30%, предпочтительно - 7-27%. В результате частичного теплового контактного скрепления нетканого материала уменьшаются промежутки между элементарными нитями, из которых сформирован нетканый материал, и этим процессом можно регулировать прозрачность, утечку порошка при использовании нетканого материала, его прочность, жесткость и другие параметры. Когда площадь частичного теплового контактного скрепления составляет меньше 5%, скрепленные участки, образованные в результате контактного скрепления, уменьшаются, а утечка порошка увеличивается. С другой стороны, когда площадь частичного теплового контактного скрепления превышает 30%, утечка порошка уменьшается, и прозрачность повышается, так как скрепленные участки увеличиваются; однако гриф материала вероятнее всего становится более жестким, и проницаемость для жидкости имеет тенденцию к снижению. Кроме того, под частичным тепловым контактным скреплением здесь понимают отношение площади участков, подвергнутых тепловому контактному скреплению, к общей площади нетканого материала.

Примером способа частичного теплового контактного скрепления может служить способ, содержащий процесс пропуска нетканого материала через пару нагреваемых валов, включающую тиснильный вал, имеющий неровную структуру поверхности, и гладкий вал, имеющий ровную поверхность, в результате чего формируют участки теплового контактного скрепления, равномерно распределенные по всему нетканому материалу.

Так как согласно изобретению предпочтительна большая прозрачность (малое затенение) нетканого материала, то предпочтительно использовать уменьшенное количество неорганической добавки, т.е. матирующего вещества, в элементарных нитях, из которых формируют нетканый материал из термопластичного синтетического волокна. В соответствии с этим предпочтительным является нетканый материал из блестящих элементарных нитей или из очень блестящих элементарных нитей. Содержание матирующего вещества предпочтительно составляет 0,5 мас.% или менее, а более предпочтительно - 0,2 мас.% или менее. Хотя к числу примеров матирующего вещества относятся обычно используемые оксиды металлов, например оксид титана, стеарат магния, оксид титана предпочтителен с точки зрения стабильности частиц и стабильности процесса формования элементарных нитей.

При использовании нетканого материала согласно изобретению, представляющего собой сочетание слоя тонких элементарных нитей и слоя толстых элементарных нитей, достигают дополнительного уменьшения утечки порошка, причем прозрачность такого материала повышается. Например, ламинат, состоящий из нетканого материала из тонкого термопластичного синтетического волокна, в котором средний диаметр элементарных нитей составляет 7-15 мкм, а поверхностная плотность материала составляет 3-20 г/м2, и нетканого материала из толстого термопластичного синтетического волокна, в котором средний диаметр элементарных нитей составляет 15-40 мкм, а поверхностная плотность материала составляет 4-40 г/м2, является предпочтительным.

Так как нетканый материал согласно изобретению используют в виде изделия в форме пакетика, например чайного пакетика, то предпочтительно, чтобы нетканый материал обладал высокой прочностью скрепления при термической сварке, выполняемой на машине для изготовления пакетиков. Для того чтобы нетканый материал из термопластичного синтетического волокна обладал хорошей прочностью скрепления и хорошей термической свариваемостью, синтетический полимер или волокнистый материал из полимера, обладающего температурой плавления, которая ниже температуры плавления нетканого материала предпочтительно на 30-200°С, а более предпочтительно - на 50-160°С, предпочтительно ламинируют, по меньшей мере с одной его стороны, с нетканым материалом из термопластичного синтетического волокна, имеющим поверхностную плотность 2-15 г/м2, а более предпочтительно - 4-12 г/м2.

В результате ламинирования синтетического полимера или волокнистого материала из него, обладающего температурой плавления, ниже температуры плавления нетканого материала из термопластичного синтетического волокна, с нетканым материалом, получают ламинат, в котором два материала имеют различные температуры плавления, и во время процесса термической сварки синтетический полимер или волокнистый материал, обладающий более низкой температурой плавления, размягчается или расплавляется и действует как связующее, эффективно обеспечивая высокую прочность термосварки.

Когда количество наносимого синтетического полимера или волокнистого материала, обладающего низкой температурой плавления, находится в указанных выше пределах, количество материала, используемого в качестве связующего, является подходящим, и при этом достигают адекватной прочности термосварки. Кроме того, прозрачность нетканого материала оказывается высокой, а стоимость изготовления низкой. Кроме того, прочность термосварки предпочтительно составляет 1 Н/50 мм или более, а более предпочтительно - 3 Н/50 мм или более.

К числу примеров синтетического полимера или волокнистого материала из него, обладающего низкой температурой плавления, можно отнести: полиолефин, например линейный полиэтилен низкой плотности, полиэтилен низкой плотности, полипропилен и сополимеризованный полипропилен; сложный полиэфир, например линейный сложный полиэфир и сополимеризованный сложный полиэфир; синтетическую пластмассу, например сополимер этилена и винилацетата, полиамид; и синтетический каучук или волокнистый материал из синтетического полимера; композитное волокно со структурой «оболочка-стержень», состоящее из сочетания компонента оболочки, обладающего низкой температурой плавления, например полиэтилена, полипропилена или сополимеризованного сложного полиэфира; и компонента стержня, обладающего высокой температурой плавления, например, из полипропилена, сополимеризованного сложного полиэфира, найлона-6 или полиэтилентерефталата; и волокно с низкой температурой плавления, например волокно из сложного эфира алифатической кислоты, например, волокно из полимера молочной кислоты и волокно из полибутилсукцината.

Примеры способов ламинирования синтетического полимера или волокнистого материала из него, обладающего низкой температурой плавления, с нетканым материалом из термопластичного синтетического волокна включают: способ распыления волокна в виде вуали, содержащий этапы плавления полимера и нанесения на нетканый материал полученного полурасплавленного полимера или волокнистого материала из него; способ нанесения, содержащий этап инжектирования полимера в расплавленном состоянии через сопло так, чтобы нетканый материал был покрыт полимером; способ, содержащий этапы формирования волокнистого холста из смеси волокон, содержащей волокна с высокой температурой плавления и волокна с низкой температурой плавления, или из короткого композитного волокна путем использования процесса чесания или аэродинамического формирования, настилания волокнистого холста на нетканый материал из термопластичного синтетического волокна и скрепления настила материалов нагретым валом и т.п. для получения ламината, содержащего нетканый материал.

Таким образом, согласно настоящему изобретению предпочтительно, чтобы нетканый материал из термопластичного синтетического волокна не вызывал проблем, связанных с переработкой отходов, и чтобы нетканый материал состоял из элементарных нитей из алифатического сложного полиэфира, состоящих из биологически разлагаемого полимера.

Например, полимер молочной кислоты предпочтительно используют в качестве биологически разлагаемого полимера. Предпочтительные примеры полимеров молочной кислоты включают: полимер D-молочной кислоты, полимер L-молочной кислоты, сополимер D-молочной кислоты и L-молочной кислоты, сополимер D-молочной кислоты и гидроксикарбоновой кислоты, сополимер L-молочной кислоты и гидроксикарбоновой кислоты, сополимер D-молочной кислоты, L-молочной кислоты и гидроксикарбоновой кислоты или смеси этих полимеров. Температура плавления упомянутых выше полимеров предпочтительно составляет 100°С или выше.

Примеры гидроксикарбоновой кислоты, используемой в сочетании с упомянутым выше полимером молочной кислоты, включают: гликолевую кислоту, гидроксимасляную кислоту, гидроксивалериановую кислоту, гидроксипентаноловую кислоту, гидроксикапроновую кислоту, гидроксигептановую кислоту и гидроксикаприловую кислоту. Из этих кислот гликолевая кислота и гидроксикапроновая кислота являются предпочтительными.

Хотя нет особых ограничений по молекулярной массе полимера молочной кислоты, средневзвешенная молекулярная масса составляет 10000-1000000, а предпочтительно - 30000-500000 с точки зрения стабильности формования и прочности элементарных нитей.

Для увеличения теплостойкости, механической прочности, степени полимеризации, гибкости и т.п. в упомянутый выше полимер вводят добавки, например, зародышеобразовательное вещество. Примеры зародышеобразовательного вещества включают: тальк, оксид титана, карбонат кальция, карбонат магния и уголь. Для того чтобы кристалличность волокна из полимера молочной кислоты была в диапазоне 10-40%, дополнительное количество зародышеобразовательного вещества должно предпочтительно составлять 0,5 мас.% или менее, а более предпочтительно - 0,2 мас.% или менее. Когда кристалличность полимера находится в упомянутом выше диапазоне, теплостойкость и механическая прочность полимера оказывается достаточной, скрепляемость при термоконтакте и биологическое разложение полимера находятся на хорошем уровне.

Нет особых ограничений, касающихся способа изготовления нетканого материала. Могут быть применены известные способы, например, «спанбонд», иглопробивной, способ аэродинамического формирования и способ обработки волокнистого холста струями жидкости. Например, способ «спанбонд» содержит следующие этапы: плавление синтетического полимера на оборудовании для формования; инжекционное формование элементарных нитей из расплава полимера путем продавливания его через фильеру; вытяжка сформованных элементарных нитей пневматическим отсасывающим устройством или подобным устройством; рыхление и укладка сформованных элементарных нитей на сеточном транспортере; пропуск элементарных нитей между тиснильным валом и гладким валом; частичное термоконтактное скрепление полученного волокнистого холста нагреваемым тиснильным валом для получения нетканого материала.

Согласно настоящему изобретению нетканый материал «спанбонд», состоящий из полиолефиновых элементарных нитей или из элементарных нитей из сложного полиэфира, является предпочтительным, так как он обладает хорошей равномерностью и, в частности, может быть получен равномерный нетканый материал малой поверхностной плотности. Равномерный нетканый материал малой поверхностной плотности обладает следующими преимуществами: в нем не появляются места с неравномерной поверхностной плотностью; зазоры между элементарными нитями равномерны; распределение диаметров пор равномерно; благодаря этому исключается недостаток, заключающийся в повышении утечки порошка, вызванной большими порами. Нетканый материал «спанбонд» предпочтителен потому, что он обладает высокой прочностью при малой поверхностной плотности. Например, коэффициент вариации поверхностной плотности нетканого материала (при размерах отрезков 100 м) составляет 10% или менее, а более предпочтительно - 7% или менее, а еще более предпочтительно - 5% или менее. Кроме того, коэффициент вариации поверхностной плотности материала в (%) = [(квадратическое отклонение)/(средняя поверхностная плотность материала)] х 100.

Нетканый материал согласно настоящему изобретению содержит отверстия, максимальный диаметр которых составляет 200-2000 мкм, предпочтительно - 300-1800 мкм, а более предпочтительно - 400-1650 мкм. Когда максимальный диаметр отверстий меньше 200 мкм, зазоры между элементарными нитями, из которых сформирован нетканый материал, получаются уменьшенными, и утечка порошка сокращается, однако прозрачность становится недостаточной. С другой стороны, когда максимальный диаметр отверстия превышает 2000 мкм, промежутки между элементарными нитями получаются увеличенными, прозрачность повышается, однако утечка порошка увеличивается.

На чертеже показано соотношение между максимальным диаметром отверстия и прозрачностью (линия 1, шкала расположена сбоку слева), обнаруженное в примерах согласно изобретению, и соотношение между максимальным диаметром отверстия и коэффициентом утечки порошка (линия 2, шкала расположена сбоку справа). Из диаграммы на чертеже следует, что когда максимальный диаметр отверстия равен 200 мкм или более, прозрачность нетканого материала заметно повышается, а коэффициент утечки порошка снижается; однако, когда максимальный диаметр отверстия превышает 2000 мкм, наблюдается тенденция к быстрому увеличению коэффициента утечки порошка. Для нетканого материала это означает, что повышение прозрачности нетканого материала и подавление утечки порошка являются противоречащими друг другу. Однако авторами настоящего изобретения достигнуты совместимые условия повышения прозрачности и подавления утечки порошка, заключающиеся в обеспечении возможности ограничения диапазона максимального диаметра отверстий в пределах 200-2000 мкм.

Прозрачность нетканого материала согласно изобретению составляет 50% или более, предпочтительно - 55% или более, а более предпочтительно - 60-100%. Когда прозрачность меньше 50%, содержимое чайного пакетика сложно рассмотреть сквозь материал, из которого он изготовлен, и состояние чая не понятно. Как описано далее, прозрачность определяют путем измерения значения Lw шкалы белого цвета и значения Lb шкалы черного цвета с использованием спектрометра Макбета и определения разницы между значениями Lw и Lb.

Коэффициент утечки порошка (при использовании) нетканого материала согласно изобретению составляет 10 мас.% или менее, предпочтительно - 7 мас.% или меньше, а более предпочтительно - 5 мас.% или меньше. Когда коэффициент утечки порошка превышает 10 мас.%, утечка порошка увеличивается. В результате этого использование нетканого материала в качестве фильтра чая приводит к утечке большого количества порошка в экстрагированный раствор, что делает потребление чая не очень приятным из-за большого содержания в нем твердых частиц порошка. Кроме того, способ измерения коэффициента утечки порошка описан ниже.

Нетканый материал согласно изобретению предпочтительно обладает очень хорошими характеристиками по гидрофильности, благодаря чему он быстро погружается под воду, а не плавает на поверхности, когда его опускают в горячую воду. Гидрофильность нетканого материала согласно изобретению составляет менее 10 с, предпочтительно - менее 7 с, а более предпочтительно - менее 5 с. Чтобы гидрофильность нетканого материала попадала в диапазон менее 10 с, нетканый материал должен быть покрыт, например, гидрофильным веществом в количестве 0,05-5,0 мас.%, а предпочтительно - 0,1-3,0 мас.%. Кроме того, чрезмерно большое количество гидрофильного вещества покрытия приводит к растворению гидрофильного вещества. В результате этого при использовании нетканого материала в сочетании с пищевыми продуктами, например, в качестве чайного пакетика, возникают проблемы.

Примеры гидрофильного вещества включают водный раствор, раствор этилового спирта или раствор смеси этилового спирта с водой таких поверхностно активных веществ, которые используют в пищевой промышленности, например: эфир сорбита и алифатической кислоты, эфир полиглицерина и алифатической кислоты или эфир сахарозы и алифатической кислоты. В качестве способов нанесения покрытия могут быть использованы известные способы, например, использование установки с гравированным валом, плюсовки, установки с погружением или установки с распылением.

Средняя теоретическая удельная плотность нетканого материала согласно настоящему изобретению предпочтительно составляет 0,05-0,25 г/см3, а более предпочтительно 0,08-0,22 г/см3. Средняя теоретическая удельная плотность соотносится с грифом, жесткостью, прозрачностью нетканого материала и утечкой порошка (при его использовании). Когда средняя теоретическая удельная плотность попадает в указанный выше диапазон, нетканый материал обладает очень хорошей прочностью, гибкостью и прозрачностью, и (при его использовании обеспечивается) пониженная утечка порошка, так как при этом получаются подходящие промежутки между элементарными нитями. Кроме того, нетканый материал обладает очень хорошей способностью к формированию во время изготовления пакетиков.

Нетканый материал согласно настоящему изобретению применим в качестве фильтра для чая, и его предпочтительно используют в качестве чайных пакетиков, изготавливаемых путем формирования пакетиков плоской или четырехугольной формы, и заполняют пакетики материалом, который подлежит экстрагированию. Не существует особых ограничений по способу изготовления пакетиков. Можно, например, использовать термическую сварку, запечатывание путем расплавления и склеивания, запечатывание путем расплавления и разрезания, ультразвуковую сварку, высокочастотную сварку или подобный процесс запечатывания. Кроме того, можно использовать известные машины для изготовления пакетиков.

В качестве материала, который подлежит экстрагированию, обычно используют, например, чайный лист, черный чай, зеленый чай или красный чай. Однако материал, который подлежит экстрагированию, не ограничен перечисленными выше видами чая, и могут быть также использованы: обжаренный чай, зеленый чай среднего сорта, ячменный чай, растения и т.п.

Чайный пакетик согласно настоящему изобретению может быть плоским. Однако чайный пакетик трехмерной формы предпочтителен по следующим соображениям: чайный пакетик имеет определенный объем, и чайные листы могут быть хорошо видны в нем до погружения пакетика в горячую воду; кроме того, когда чайный пакетик помещают в воду, состояние чая можно рассмотреть значительно лучше; благодаря тому, что объем внутри чайного пакетика большой, происходит хорошее набухание и расширение чайных листьев, и чай быстро экстрагируется. Предпочтительные примеры трехмерных форм включают четырехгранную форму, например, форму треугольной пирамиды или форму «Тетрапак».

В общем, чайные пакетики, имеющие трехмерную форму, заполняют материалом, который подлежит экстрагированию, упаковывают в коробки и продают. Каждый пакетик с чаем содержит складки, когда пакетики упаковывают в коробки. Однако, когда покупатели вынимают пакетики с чаем из коробок и используют их, каждый пакетик с чаем предпочтительно быстро восстанавливает свою первоначальную трехмерную форму. Так как нетканый материал согласно настоящему изобретению содержит элементарные нити, средний диаметр которых составляет 7-40 мкм, он обладает хорошими упругими свойствами и подходящей жесткостью. В результате этого нетканый материал обладает очень хорошими характеристиками по восстановлению трехмерной формы.

Наилучший вариант выполнения изобретения

Настоящее изобретение более подробно пояснено ниже со ссылками на примеры. Однако настоящее изобретение не ограничено этим.

Кроме того, методики измерений, методики оценки и т.п. пояснены ниже.

(1) Поверхностная плотность материала (г/м2)

Измерения производили согласно стандарту JIS L 1906 (JIS - Японские промышленные стандарты). Вырезали образцы длиной 200 мм и шириной 250 мм в трех местах, соответственно. Определяли массу каждого образца и вычисляли поверхностную плотность в единицах массы на единицу площади как среднюю величину.

(2) Средний диаметр элементарной нити (мкм)

Делали микрофотографии элементарных нитей при 500-кратном увеличении. Средний диаметр элементарной нити вычисляли по результатам измерений на 10 нитях.

(3) Прозрачность (%)

Измеряли отражательную способность образца, используя спектрометр Макбета, модель СЕ-3000 (Фирма-изготовитель - Саката Инк. Ко., Лтд.). Определяли разницу между значением Lw0 шкалы белого цвета и значением Lb0 шкалы черного цвета, где шкалы использовали в качестве стандарта. По значениям Lw и Lb образца определяли прозрачность образца согласно следующей формуле:

Прозрачность (%) = [ΔL/ΔL0] х 100,

где ΔL0 = Lw0 - Lb0, а ΔL = Lw - Lb.

(4) Коэффициент утечки порошка (мас.%)

Взвешивали около 2 г материала для фильтрования (металлического порошка CR 53 с размером частиц при классификации по ситу /количество отверстий на линейный дюйм/ - 25/50, 650/300 мкм, фирма-изготовитель Тайхейо Метал) и измеряли вес W1 (г). Материал для фильтрования помещали на нетканый материал (размер отрезка 250 х 250 мм) и встряхивали с частотой 60 цикл./мин в течение около 5 мин на виброустановке. Затем измеряли вес W2 (г) материала для фильтрования, прошедшего сквозь нетканый материал, и вычисляли коэффициент утечки порошка по следующей формуле:

Коэффициент утечки порошка (мас.%) = [W2/W1] х 100.

(5) Воздухопроницаемость

Воздухопроницаемость определяли согласно стандарту JIS L-1906 (Методика Frajure).

(6) Гидрофильность

Гидрофильность определяли согласно стандарту JIS L-1906 (капельная методика). Капали воду на образец и определяли время, необходимое для того, чтобы она прошла сквозь образец. Результаты оценивали согласно следующим критериям:

©: Вода прошла сквозь образец за 5 с.

О: Вода прошла сквозь образец за 10 с.

Х: Вода не прошла сквозь образец за 10 с или более.

(7) Средняя теоретическая удельная плотность

Теоретическую удельную плотность образца (в размерности - масса единицы объема) определяли по массе материала и толщине образца при нагрузке 10 кПа. Среднюю теоретическую удельную плотность образца вычисляли как среднее значение по измерениям в трех местах.

(8) Максимальный диаметр отверстия

Максимальный диаметр отверстия определяли согласно стандарту JIS К-1906 (методика, основанная на появлении пузырьков).

Круглый образец диаметром 40 мм погружали в жидкость так, что все поры образца заполнялись жидкостью под воздействием капиллярности. К образцу, с задней его стороны, постепенно прикладывали давление воздуха. Когда давление воздуха превышало поверхностное натяжение жидкости в капиллярной трубке, появлялся пузырек воздуха; в этот момент измеряли давление воздуха. Первый пузырек выходит из отверстия, имеющего максимальный диаметр. Максимальный диаметр отверстия можно вычислить путем определения давления воздуха в момент выхода первого пузырька.

(9) Прочность сварки

Вырезали шесть образцов шириной 50 мм и длиной 300 мм из нетканого материала в продольном направлении. Еще шесть образцов готовили таким же образом, за исключением того, что их вырезали в поперечном направлении. Каждый образец сваривали ультразвуковыми волнами в трех местах, используя скругленный сварочный инструмент в форме ножа толщиной 1 мм ультразвуковой сварочной машины с выходной частотой 40 кГц (фирма-изготовитель «Бразер Индастри, Лтд.»). Каждый сваренный образец закрепляли в разрывной машине в вертикальном направлении машины. Образец растягивали при скорости растяжения 10 см/мин при исходном расстоянии между зажимами 100 мм и определяли максимальную прочность. Среднее значение определяли по шести образцам и принимали его за прочность сварки.

(10) Текучесть в расплавленном состоянии (ТРС)

Измерения на образце выполняли в соответствии с методикой по стандарту JIS К-7210: «Методика определения текучести термопластичного полимера» (условия 14 в Таблице 1: температура при испытаниях 230°С; нагрузка при испытаниях 21,18 Н); и определяли ТРС.

(11) Внутренняя вязкость ([η])

Внутреннюю вязкость ([η]) определяли по следующей формуле:

[η] = lim (ηr-1)/С

С → 0,

где ηr (относительная вязкость) - величина, получаемая путем деления вязкости разбавленного раствора при 35°С полимера, растворенного в о-хлорфенольном растворителе, имеющем чистоту 98% или больше, на вязкость упомянутого выше растворителя, определенную при той же температуре, а С - концентрация полимера (с размерностью г/100 мл) в упомянутом выше растворе.

Примеры 1-5, Сравнительные примеры 1-3

Использовали известный способ «спабонд». Полипропилен, обладавший текучестью в расплавленном состоянии (ТРС), равной 39, и содержавший оксид титана в количестве 0,1 мас.%, формовали, пропуская через фильеру, с использованием системы формования из расплава. Сформованные элементарные нити вытягивали с помощью высокоскоростного вытяжного прибора, разрыхляли и формировали волокнистый холст. Операцию повторяли, варьируя поверхностную плотность материала и диаметр элементарных нитей для получения различных волокнистых холстов. Каждый волокнистый холст затем подвергали контактному термоскреплению путем горячего прессования между тиснильным и гладким валами для получения материала «спанбонд», т.е. нетканого материала из полиолефиновых элементарных нитей с частичным контактным термоскреплением.

В каждом из Примеров 1-5 нетканый материал затем покрывали эфиром сорбита и алифатической кислоты в количестве 0,2-2,0 мас.%, использовавшимся в качестве гидрофильного вещества, с применением гравированного вала и высушивали при температуре 130°С для получения нетканого материала с покрытием. Кроме того, в Сравнительных примерах 1-3 нетканые материалы не были покрыты гидрофильным веществом.

Кроме того, в каждом из Примеров 4 и 5 в качестве верхнего слоя и нижнего слоя использовали два типа волокнистых холстов из термопластичных синтетических волокон, отличавшихся друг от друга по диаметру элементарных нитей и по поверхностной плотности материала, соответственно, для получения ламинатов нетканых материалов.

В Таблице 1 приведены характеристики нетканых материалов, полученных таким образом. Кроме того, численные значения, указанные в скобках в колонке «воздухопроницаемость», это - значения, каждое из которых получали при испытании образца, приготовленного путем настилания двух первичных образцов.

слой

слой

Рассматривая Таблицу 1, можно увидеть, что нетканые материалы согласно настоящему изобретению (Примеры 1-5) обладали очень хорошими характеристиками по прозрачности и гидрофильности, и что (при их использовании) обеспечивалась пониженная утечка порошка. Кроме того, в результате измерений было установлено, что коэффициент вариации поверхностной плотности нетканых материалов составлял 6,5% в Примере 2 и 4,7% в Примере 5.

В противоположность приведенным выше результатам, нетканый материал в Сравнительном примере 1 обладал низкой гидрофильностью, так как он не содержал покрытия из гидрофильного вещества, и (при его испытаниях) наблюдали большую утечку порошка, хотя материал обладал хорошей прозрачностью. Кроме того, нетканый материал в Сравнительном примере 2 обладал большой поверхностной плотностью и большой (линейной) плотностью элементарных нитей, из которых он был сформирован, и в результате (при испытаниях материала) обеспечивалась пониженная утечка порошка; однако материал обладал существенно пониженной прозрачностью и низкой гидрофильностью, так как он не содержал покрытия из гидрофильного вещества. Нетканый материал в Сравнительном примере 3 содержал большое количество матирующего вещества, в результате чего он обладал пониженной прозрачностью.

Примеры 6-10, Сравнительные примеры 4, 5

Нетканый материал «спанбонд» с частичным контактным термоскреплением из элементарных нитей из сложного полиэфира был получен таким же способом, как и в Примере 1, за исключением того, что вместо полипропилена использовали блестящий полимер из полиэтилентерефталата (внутренняя вязкость 0,76; содержание оксида титана 0,05 мас.%).

Нетканые материалы затем покрывали эфиром сорбита и алифатической кислоты в количестве 0,1-0,5 мас.%, использовавшимся в качестве гидрофильного вещества, с применением гравированного вала и просушивали при температуре 130°С. Кроме того, нетканые материалы в Сравнительных примерах 4 и 5 не были покрыты гидрофильным веществом.

Кроме того, в каждом из Примеров 9 и 10 в качестве верхнего слоя и нижнего слоя использовали два типа волокнистых холстов из термопластичных синтетических волокон, отличавшихся друг от друга по диаметру элементарных нитей и по поверхностной плотности материала, соответственно, для получения ламинатов нетканых материалов.

В Таблице 2 приведены характеристики нетканых материалов, полученных таким образом. Кроме того, численные значения, указанные в скобках в колонке «воздухопроницаемость», это - значения, каждое из которых получали при испытании образца, приготовленного путем настилания двух первичных образцов.

Рассматривая Таблицу 2, можно увидеть, что нетканые материалы согласно настоящему изобретению (Примеры 6-10) обладали очень хорошими характеристиками по прозрачности и гидрофильности, и что (при их использовании) обеспечивалась пониженная утечка порошка.

В противоположность приведенным выше результатам, нетканый материал в Сравнительном примере 4 обладал низкой гидрофильностью, и (при его испытаниях) наблюдали большую утечку порошка, хотя материал обладал хорошей прозрачностью. Кроме того, так как элементарные нити, из которых был сформирован нетканый материал в Сравнительном примере 5, обладали большой (линейной) плотностью, (при его испытаниях) наблюдали пониженную утечку порошка; однако материал обладал малой прозрачностью и низкой гидрофильностью.

Примеры 11-15, Сравнительные примеры 6, 7

Нетканый материал с частичным контактным термоскреплением из элементарных нитей из алифатического сложного полиэфира был получен таким же способом, как и в Примере 1, за исключением того, что вместо полипропилена использовали биологически разлагаемый полимер (содержание оксида титана 0,03 мас.%) из полимера молочной кислоты (сополимеризационное отношение /молекулярное отношение/) D-формы и L-формы составляло 1,5/98,5; температура плавления 173°С; ТРС 13 г/10 мин).

Нетканые материалы затем покрывали эфиром сорбита и алифатической кислоты в количестве 0,2 мас.%, использовавшимся в качестве гидрофильного вещества, с применением гравированного вала и просушивали при температуре 130°С. Кроме того, нетканые материалы в Сравнительных примерах 6 и 7 не были покрыты гидрофильным веществом.

Кроме того, в каждом из Примеров 14 и 15 в качестве верхнего слоя и нижнего слоя использовали два типа волокнистых холстов из термопластичных синтетических волокон, отличавшихся друг от друга по диаметру элементарных нитей и по поверхностной плотности материала, соответственно, для получения ламинатов нетканых материалов.

В Таблице 3 приведены характеристики нетканых материалов, полученных таким образом. Кроме того, численные значения, указанные в скобках в колонке «воздухопроницаемость», это - значения, каждое из которых получали при испытании образца, приготовленного путем настилания двух первичных образцов.

Рассматривая Таблицу 3, можно увидеть, что нетканые материалы согласно настоящему изобретению (Примеры 11-15) обладали очень хорошими характеристиками по прозрачности и гидрофильности, и что при их использовании обеспечивалась пониженная утечка порошка, а также обладали очень хорошими характеристиками по их биологической разлагаемости.

В противоположность приведенным выше результатам, нетканый материал в Сравнительном примере 6 обладал малой гидрофильностью, и (при его испытаниях) наблюдали большую утечку порошка, хотя материал обладал хорошей прозрачностью. Кроме того, так как элементарные нити, из которых был сформирован нетканый материал в Сравнительном примере 7, обладали большой (линейной) плотностью, (при его испытаниях) наблюдали пониженную утечку порошка; однако материал обладал малой прозрачностью и низкой гидрофильностью.

Пример 16

Нетканый материал «спанбонд» из полипропиленовых элементарных нитей, полученный в Примере 2, был покрыт с одной стороны волокнистым материалом в количестве 10 г/м2 путем распыления в виде вуали расплавленного полимера для получения ламинированного нетканого материала. Кроме того, полипропилен (торговая марка YH 151-1Р, фирма-изготовитель «Хитачи Кемикл Полимер Ко., Лтд.», температура плавления 145°С) использовали в виде расплава. Разница в температурах плавления элементарных нитей и расплавленного полимера составляла 60°С. Ламинированный нетканый материал, полученный таким способом, был затем покрыт гидрофильным веществом таким же образом, как и в Примере 2, для получения нетканого материала.

Нетканый материал, полученный таким способом, обладал следующими характеристиками: поверхностная плотность материала 35 г/м2; коэффициент вариации поверхностной плотности материала 3,8%; площадь частичного контактного термоскрепления 15%; содержание покрытия из гидрофильного вещества 0,4 мас.%; средняя теоретическая удельная масса 0,22 г/см3; прозрачность 69%; коэффициент утечки порошка 1,2 мас.%; максимальный диаметр отверстий 630 мкм; хорошая гидрофильность (©). Кроме того, прочность сварки, выполненной на термосварочной машине при 130°С - 8,5 Н/50 мм (в продольном направлении) и 4,3 Н/50 мм (в поперечном направлении). Нетканый материал обладал очень хорошими характеристиками по термосвариваемости и прозрачности, (при его испытаниях) наблюдали уменьшенную утечку порошка, и он был пригоден для фильтрации чая.

Пример 17

Волокнистый холст был получен на аэродинамической холстоформирующей установке из композитных элементарных нитей (средний диаметр элементарной нити 18 мкм, длина элементарной нити 51 мм) со структурой «стержень - оболочка», изготовленных из полиэтилентерефталата (температура плавления 265°С) в качестве стержня и сополимеризованного сложного полиэфира (температура плавления 145°С) в качестве оболочки. Волокнистый холст в количестве 10 г/м2 и нетканый материал «спанбонд» из элементарных нитей из сложного полиэфира, полученный в Примере 6, наложили один на другой. Слоеную структуру пропустили через гладильные валы при температуре 160°С для получения ламинированных нетканых материалов. Ламинат из нетканых материалов, полученный таким способом, затем покрыли гидрофильным веществом таким же способом, как и в Примере 6, для получения нетканого материала. Нетканый материал, полученный таким способом, обладал следующими характеристиками: поверхностная плотность материала - 22 г/м2; коэффициент вариации поверхностной плотности материала - 4,3%; площадь частичного контактного термоскрепления - 25%; содержание покрытия из гидрофильного вещества - 0,1 мас.%; средняя теоретическая удельная масса - 0,20 г/см3; прозрачность - 67%; коэффициент утечки порошка - 3,2 мас.%; максимальный диаметр отверстий - 1150 мкм; хорошая гидрофильность (©). Кроме того, прочность сварки, выполненной на термосварочной машине при 160°С - 6,5 Н/50 мм (в продольном направлении) и 4,8 Н/50 мм (в поперечном направлении). Нетканый материал обладал очень хорошими характеристиками по термосвариваемости и прозрачности, (при его испытаниях) наблюдали уменьшенную утечку порошка, и он был пригоден для фильтрации чая.

Пример 18 (Пример чайных пакетиков)

Для изготовления чайных пакетиков использовали машину для сварки пакетиков трехмерной формы (для образования пакетиков четырехугольной формы). Нетканый материал, полученный в Примерах 16 или 17, разрезали для получения лентообразного материала шириной 125 мм. К материалу приклеивали ниточки и ярлычки. Материал затем складывали в поперечном направлении (125 мм) и края сваривали при ширине шва 5 мм для образования цилиндрической формы. Материал цилиндрической формы сваривали вдоль участков, соответствовавших нижней части пакетиков с шагом 50 мм для получения пакетиков.

В каждый пакетик помещали два грамма черного чайного листа и открытую часть пакетика сваривали для получения пакетика с чаем.

При рассматривании пакетика с чаем было установлено, что он обладал очень хорошей прозрачностью, и можно было рассмотреть форму чая в нем. Когда пакетик с чаем помещали в 200 мл горячей воды в чашке, пакетик погружался под воду в течение 1 с. Можно было видеть, как расширялись и набухали листы черного чая в пакетике с чаем. Экстрагируемый раствор черного чая был очень вкусным с сильным запахом.

Применимость в промышленности

Нетканый материал согласно настоящему изобретению очень хорош по прозрачности, (при его использовании) обеспечивается уменьшенная утечка порошка, он обладает способностью к сварке, очень хорошо обрабатывается при изготовлении чайных пакетиков, хорошо биологически разлагается. Нетканый материал, таким образом, пригоден для использования в качестве фильтра для материалов, которые подлежат экстрагированию, например, для черного чая, зеленого чая и красного чая.

Пакетик с чаем согласно настоящему изобретению, изготовленный путем упаковки сыпучего материала, который подлежит экстрагированию, т.е. измельченных листьев черного чая, зеленого чая, красного чая и т.п., вызывал уменьшенную утечку порошка, погружался в горячую воду, не всплывая на поверхность, при помещении в нее, и (при его использовании) обеспечивалась быстрая экстракция чайного компонента. Кроме перечисленных преимуществ, чайный пакетик обладает особенно благоприятными характеристиками, заключающимися в том, что материал, который подлежит экстрагированию, можно разглядеть снаружи сквозь материал чайного пакетика, когда чайные листья, например листья высокосортного черного чая должны быть видны сквозь материал чайного пакетика.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИСТОВОЙ МАТЕРИАЛ ДЛЯ ЭКСТРАКЦИИ, ЭКСТРАКЦИОННЫЙ ФИЛЬТР И ЭКСТРАКЦИОННЫЙ ПАКЕТИК | 2017 |

|

RU2737472C1 |

| ВОЛОКНИСТЫЙ ЛИСТОВОЙ МАТЕРИАЛ | 2009 |

|

RU2493964C2 |

| ЛИСТ НЕТКАНОГО МАТЕРИАЛА И ЭКСТРАГИРУЮЩИЕ ФИЛЬТР И ПАКЕТ ИЗ НЕГО | 2015 |

|

RU2654183C2 |

| МАТЕРИАЛ, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ ИСПОЛЬЗОВАНИЯ В АБСОРБИРУЮЩИХ ИЗДЕЛИЯХ, И АБСОРБИРУЮЩЕЕ ИЗДЕЛИЕ, СОДЕРЖАЩЕЕ ТАКОЙ МАТЕРИАЛ | 1999 |

|

RU2229898C2 |

| БИОРАЗЛАГАЕМЫЙ НЕТКАНЫЙ МАТЕРИАЛ | 2017 |

|

RU2728163C1 |

| НЕТКАНЫЙ МАТЕРИАЛ, СКРЕПЛЕННЫЙ ГИДРОПЕРЕПУТЫВАНИЕМ ВОЛОКОН, И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО МАТЕРИАЛА | 2004 |

|

RU2364668C2 |

| ПРОДУКТЫ ИЗ НЕТКАНЫХ МАТЕРИАЛОВ С УЛУЧШЕННЫМИ СВОЙСТВАМИ ПЕРЕНОСА | 2010 |

|

RU2555510C2 |

| НЕТКАНЫЕ МАТЕРИАЛЫ ИЗ НЕПРЕРЫВНЫХ ДВУХКОМПОНЕНТНЫХ НИТЕЙ, МОДИФИЦИРОВАННЫЕ ВОЛОКНАМИ ИЗ ПУЛЬПЫ | 1999 |

|

RU2208673C2 |

| НЕТКАНЫЙ МАТЕРИАЛ, ЛАМИНИРОВАННЫЙ МАТЕРИАЛ, ИЗДЕЛИЕ ИЗ НЕТКАНОГО МАТЕРИАЛА, МНОГОКОМПОНЕНТНОЕ ВОЛОКНО, ХОЛСТ И СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО МАТЕРИАЛА | 2011 |

|

RU2573817C2 |

| ВПИТЫВАЮЩЕЕ ИЗДЕЛИЕ | 2014 |

|

RU2660303C2 |

Предложены нетканый материал, отличающийся тем, что он является нетканым материалом, состоящим из термопластичного синтетического волокна, обладающим поверхностной плотностью 7-50 г/м2, причем средний диаметр элементарных нитей составляет 7-40 мкм, площадь частичного контактного термоскрепления в нем составляет 5-30%, содержание матирующего вещества составляет 0,5 мас.% или менее, или он является ламинатом нетканых материалов, основным компонентом которого является нетканый материал из термопластичного синтетического волокна, и при этом нетканый материал содержит отверстия, максимальный диаметр которых составляет 200-2000 мкм, и обладает прозрачностью, составляющей 50% или более, коэффициентом утечки порошка, составляющим 10 мас.% или менее, и гидрофильностью, составляющей менее 10 с; и чайный пакетик, изготовленный из нетканого материала. Технический результат - создание материала, обладающего хорошей прозрачностью и пониженной утечкой порошка, из которого было бы легко формовать чайные пакетики и перерабатывать отходы. 2 н. и 11 з.п. ф-лы, 1 ил., 3 табл.

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ГОРЯЧИХ НАПИТКОВ | 1999 |

|

RU2141239C1 |

Авторы

Даты

2006-09-20—Публикация

2003-06-24—Подача