Область техники, к которой относятся изобретения

Настоящие изобретения относятся к слоистым (ламинированным) материалам, а именно к ламинированному структурному материалу, имеющему тонкую периодическую структуру. Кроме того, настоящие изобретения относятся к способам производства таких материалов.

Из предлагаемого ламинированного материала в промышленности могут быть изготовлены различные изделия: например, крышки для контейнеров (в частности, бутылок), пластиковые контейнеры, металлические контейнеры, консервные банки и др. В силу наличия в предлагаемом ламинированном материале специальным образом изготовленной тонкой периодической структуры все эти изделия будут демонстрировать структурированные цвета (наподобие радуги), обладающие превосходным декоративным эффектом.

Уровень техники

При производстве контейнеров и крышек для контейнеров неоднократно предпринимались попытки повысить привлекательность для потребителей данных изделий посредством декорирования их поверхностей. Традиционно в этих целях используется технология нанесения цветных изображений химическими средствами (красителями). В последние годы данная технология расценивается как все менее соответствующая установленным требованиям с точки зрения пригодности получаемых изделий для повторной переработки и безвредности продукции для окружающей среды. С тем, чтобы заменить эту технологию, разнообразие структурированных цветов было предложено получать путем использования явлений дифракции и интерференции света, обеспечиваемых тонкой периодической структурой.

В области техники известен патент № JP-B-3-60115 (Ямазаки Т. Способ размножения голограмм. // Патент Японии № JP-B-3-60115. Приор. 15.10.1981; Опубл. 12.09.1991). В данном патентном документе предлагается способ воспроизведения рельефной голограммы. Этот способ предусматривает осаждение тонкого металлического слоя толщиной 300-1000 Å на поверхность базового материала из термопластичной синтетической смолы, посредством чего формируется композитный базовый материал. К поверхности тонкого металлического слоя сформированного композитного базового материала прикладывается металлический штамп, имеющий форму рельефной голограммы с углублениями и выступами (этот металлический штамп называется также печатающим блоком). Далее обеспечиваются нагрев и прижим печатающего блока для передачи необходимой формы указанному тонкому металлическому слою композитного базового материала. Основным недостатком известного способа является то обстоятельство, что путем механического воспроизведения печатающего блока затруднительно сформировать тонкую периодическую структуру на криволинейной поверхности и на поверхности с углублениями и выступами. Кроме того, изготовление печатающего блока является относительно дорогостоящим. Даже небольшое изменение наносимого рисунка каждый раз требует изготовления нового печатающего блока, что является экономически неэффективным, особенно в тех случаях, когда производится много вариантов продукции в малых количествах.

Из уровня техники известен также способ нанесения структурированных цветов на изделия посредством формирования тонкой периодической структуры на поверхности изделия, получаемой облучением световым пучком, в частности посредством формирования лазер-индуцированных периодических структур, или LIPS (от англ. "laser induced periodic structures") (см., например, Bolle M., Lazare S., Large scale excimer laser production of submicron periodic structures on polymer surface. // Applied Surface Science. - 1993. - Vol.69, no. 1-4. - P.31-37 (перевод названия статьи - "Крупносерийное и массовое производство субмикронных периодических структур на полимерной поверхности с использованием эксимерного лазера")). Вместе с тем, до настоящего времени изготовление в промышленных масштабах периодических структур, способных порождать структурированные цвета за счет явлений дифракции и интерференции света, остается трудноразрешимой задачей.

Один из заявителей настоящего изобретения предлагал ранее ламинированный материал, демонстрирующий структурированные цвета, которые были получены посредством формирования LIPS, а также способ изготовления такого материала (Yuasa Y., Takenouchi К. Structure, forming method of structure, structure forming device, structure color and/or diffraction light reading method, and truth/false discriminating method. // International Publication № WO 2007119773. Prior. 12.04.2006, 09.03.2007. Publ. 25.10.2007 (перевод названия публикации - Структура, способ формирования структуры, устройство для формирования структуры, способ считывания структурированного цвета и/или дифракции света и способ различения подлинности/поддельности)). Данное решение является наиболее близким по технической сущности и достигаемому результату к предлагаемому и будет использоваться в настоящем описании в качестве прототипа.

Суть данного технического решения состоит в следующем. Авторами был предложен материал, содержащий субстрат (базовый материал), внутри которого была изготовлена полость или полости. Стенки каждой из этих полостей являются неровными и имеют периодическую структуру, величина периода в которой сопоставима с длиной волны видимого света. Такая же периодическая структура дополнительно может быть создана на поверхности базового материала. В силу дифракции и интерференции светового излучения эта периодичность обусловливает появление структурированных цветов при рассмотрении базового материала, что, в частности, дает декоративный эффект. В одном из частных случаев осуществления изобретения базовый материал покрывается защитным слоем (пленкой) для защиты поверхности базового материала от механических повреждений. Тем самым в данном случае осуществления изобретения формируется ламинированный материал, содержащий базовый материал и пленку. Изготовление полости или полостей в базовом материале производится электромагнитным излучением (в частности, лазером), имеющим периодический профиль распределения интенсивности и такую длину волны, которая позволяет излучению проникать вглубь базового материала.

Прототипу присущи следующие основные недостатки. Качество выражения структурированных цветов сильно зависит от материала, из которого изготовлен субстрат, состояния поверхности субстрата (в первую очередь, от отсутствия микроскопических неровностей, которые могут нарушать регулярность периодической структуры), а также от взаимного расположения полостей внутри субстрата (базового материала) и периодической структуры на его поверхности. Дополнительную сложность при формировании периодической структуры может представлять ее нанесение через пленку. В результате удовлетворительно структурированные цвета получаются не всегда, то есть такие характеристики качества выражения структурированных цветов, как яркость цветов и их регулярность, оказываются недостаточными. Во-вторых, известное техническое решение имеет относительно высокую стоимость в промышленном производстве, поскольку требует изготовления полостей в базовом материале. Тем самым лазерная обработка требует больше времени и энергии, чем в случае с формированием периодической структуры на поверхности пленки. В-третьих, за счет наличия полостей ухудшаются механические характеристики базового материала, что приводит к необходимости увеличить толщину базового материала и, следовательно, к повышению материалоемкости производства, т.е. вновь к повышению стоимости ламинированного материала.

Раскрытие изобретений

Проблемы, которые необходимо решить изобретениями

Требуется сделать так, чтобы ламинированный материал, пригодный для промышленного изготовления различных изделий (в первую очередь, контейнеров и крышек для них), отвечал следующим требованиям. 1) Ламинированный материал должен ярко выражать структурированные цвета, в том числе вне зависимости от наличия микроскопических неровностей полостей внутри базового материала, периодической структуры на его поверхности, а также от взаимного расположения этой внутренней и поверхностной периодических структур. 2) По сравнению с прототипом должна быть уменьшена стоимость производства ламинированного материала, предпочтительно посредством отказа от ресурсоемкого этапа изготовления полостей лазером в базовом материале. 3) Должна быть исключена возможность ухудшения механических характеристик базового материала при придании ламинированному материалу декоративных свойств. Предпочтительным с данной точки зрения является полное отсутствие полостей в базовом материале, поскольку при этом не будет необходимости увеличивать толщину базового материала, компенсируя наличие полостей. 4) Должно обеспечиваться преимущество, присущее технологии LIPS, в виде возможности изменения наносимого на материал рисунка (например, путем изменения воспроизводящей, или сканирующей, программы). Это является важным при производстве продукции в различных вариантах малыми тиражами. 5) Как это свойственно технологии LIPS, кривизна поверхности (в частности, наличие макроскопических углублений и выступов) не должна быть препятствием для выражения структурированных цветов ламинированным материалом и нанесения изображения на материал.

Способ изготовления вышеуказанного ламинированного материала должен отвечать следующим требованиям. 1) Способ должен обеспечивать надежное изготовление ламинированного материала, имеющего тонкую периодическую структуру, способную ярко выражать структурированные цвета, в том числе вне зависимости от наличия микроскопических неровностей полостей внутри базового материала, а также от взаимного расположения этих полостей и периодической структуры на его поверхности. 2) По сравнению с прототипом должна быть уменьшена ресурсоемкость производства ламинированного материала, предпочтительно посредством отказа от энерго- и трудоемкого этапа изготовления полостей лазером в базовом материале. 3) Должна быть исключена возможность ухудшения механических характеристик базового материала при придании ламинированному материалу декоративных свойств. Предпочтительным с данной точки зрения вновь является полное отсутствие полостей в базовом материале, поскольку при этом не будет необходимости увеличивать толщину базового материала, компенсируя наличие полостей. 4) Вместе с тем, должны обеспечиваться преимущества, присущие технологии LIPS, в виде: а) возможности изменения наносимого на материал рисунка, б) нанесения изображения не только на плоские поверхности, но и на криволинейные поверхности.

Таким образом, целью первого из настоящей группы изобретений является создание ламинированного материала, имеющего тонкую периодическую структуру, которая надежно и эффективно сформирована на поверхности данного материала путем облучения лазерным пучком без ухудшения механических характеристик ламинированного материала.

Целью второго из настоящей группы изобретений является разработка способа изготовления ламинированного материалами с вышеуказанными свойствами.

Средства для решения проблем

Согласно настоящей группе изобретений, предлагается ламинированный материал, содержащий базовый материал и пленку, в котором периодическая структура, выражающая структурированные цвета, сформирована не в толще базового материала, а на поверхности пленки. Данное формирование периодической структуры выполнено посредством облучения лазерным пучком, имеющим периодический профиль распределения интенсивности. Указанная пленка не пропускает лазерный пучок, используемый для формирования на ее поверхности периодической структуры, что исключает выжигание полостей в базовом материале. Тем самым достигается эффективное с точки зрения затрат нанесение структурированных цветов. При этом механические характеристики ламинированного материала не ухудшаются, поскольку полости в базовом материале при изготовлении ламинированного материала не формируются.

Дополнительные аспекты изобретений, которые нацелены на решение вышеуказанных технических проблем, заключаются в следующем.

1. На поверхности пленки может быть сформирован защитный слой, который пропускает используемое лазерное излучение. В данном случае периодическая структура, которая выражает структурированные цвета, формируется на границе между пленкой и этим защитным слоем.

2. Пленка может быть выполнена из материала, содержащего один или более тип химических соединений, имеющих ароматическое кольцо. В частности, эти химические соединения могут представлять собой высокомолекулярные химические соединения, имеющие по меньшей мере одно ароматическое кольцо.

3. Базовый материал может быть образован любым из следующих материалов: металл, стекло или пластик (пластический материал).

Из ламинированного материала может быть изготовлена, в частности, металлическая крышка или пластиковая крышка (крышка из синтетической смолы), при этом пленка располагается на наружной поверхности базового материала.

Из ламинированного материала может быть изготовлен, в частности, металлический контейнер, при этом пленка располагается на наружной поверхности базового материала.

Технические результаты изобретений

В предлагаемом ламинированном материале формируется тонкая периодическая структура, способная выражать структурированные цвета наподобие голограммы или радуги.

При осуществлении первого из настоящей группы изобретений достигаются следующие технические результаты. 1) Структурированные цвета выражаются ламинированным материалом вне зависимости от наличия микроскопических неровностей полостей внутри базового материала, а также от взаимного расположения этих полостей и периодической структуры на его поверхности. 2) По сравнению с прототипом снижена ресурсоемкость производства ламинированного материала посредством отказа от изготовления полостей лазером в базовом материале. 3) За счет полного отсутствия полостей в базовом материале устранена возможность ухудшения механических характеристик базового материала при придании ламинированному материалу декоративных свойств.

Аналогично, при осуществлении второго из настоящей группы изобретений достигаются следующие технические результаты. 1) Способ обеспечивает надежное изготовление ламинированного материала, имеющего тонкую периодическую структуру, способную ярко выражать структурированные цвета, вне зависимости от наличия микроскопических неровностей полостей внутри базового материала, а также от взаимного расположения этих полостей и периодической структуры на его поверхности. 2) Уменьшена ресурсоемкость производства ламинированного материала посредством отказа от изготовления полостей лазером в базовом материале. 3) Исключена возможность ухудшения механических характеристик базового материала при придании ламинированному материалу декоративных свойств.

Следует также отметить в качестве дополнительных аспектов технических результатов тот факт, что пленка, формирующая тонкую периодическую структуру, изготовлена из материала, содержащего одно или более химических соединений, имеющих ароматическое кольцо. Следовательно, эта пленка эффективно абсорбирует лазерный пучок, с тем чтобы эффективно обеспечивать лазерную абразию (т.е. лазерное выжигание или вышлифовывание).

Кроме того, при формировании защитного слоя на поверхности пленки в одном из частных случаев реализации изобретения структурированные цвета ламинированного материала остаются отчетливыми (различимыми) со стороны его наружной поверхности. Поскольку тонкая периодическая структура была сформирована внутри данного ламинированного материала, тонкая периодическая структура не подвержена повреждению или загрязнению. Благодаря этому эффективно предотвращается та ситуация, при которой структурированные цвета при использовании ламинированного материала постепенно утрачиваются. При использовании предлагаемого технического решения в качестве маркировки для демонстрации подлинности обеспечивается то преимущество, что данная маркировка не может быть стерта или подделана. Помимо этого, защитный слой позволяет рисунку быть сформированным в выбранном участке поверхности пленки (т.е. в необходимом участке изделия), благодаря чему может обеспечиваться превосходный декоративный эффект.

В отличие от формирующего тонкую периодическую структуру ламинированного материала, изготовленного с помощью печатающего блока, предлагаемый ламинированный материал позволяет тонкой периодической структуре быть сформированной на криволинейных поверхностях и на поверхностях с углублениями и выступами. При этом тонкая периодическая структура, выражающая структурированный цвет, может быть нанесена на изделия (например, крышки, контейнеры и консервные банки) путем их дополнительной обработки с сохранением высокой производительности.

Кроме того, при изготовлении предлагаемого ламинированного материала не требуется печатающий блок, а рисунок может быть изменен путем изменения воспроизводящей (сканирующей) программы, что делает предлагаемое изобретение хорошо применимым к разнообразию вариантов изделий, выпускаемых малыми тиражами.

Краткое описание чертежей

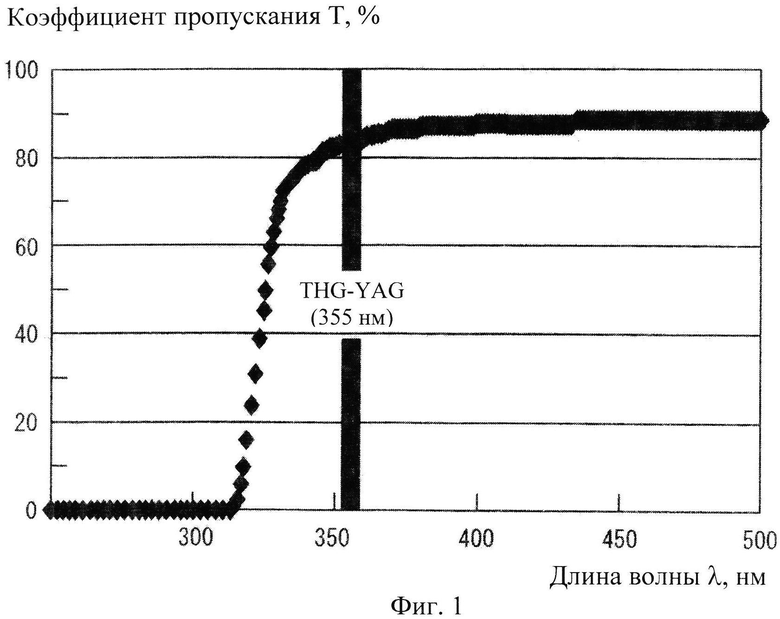

Фиг.1 - график, показывающий спектр пропускания растянутого полиэтилентерефталата, здесь THG-YAG - это третья гармоника излучения лазера на иттрий-алюминиевом гранате (от англ. "third harmonic generation").

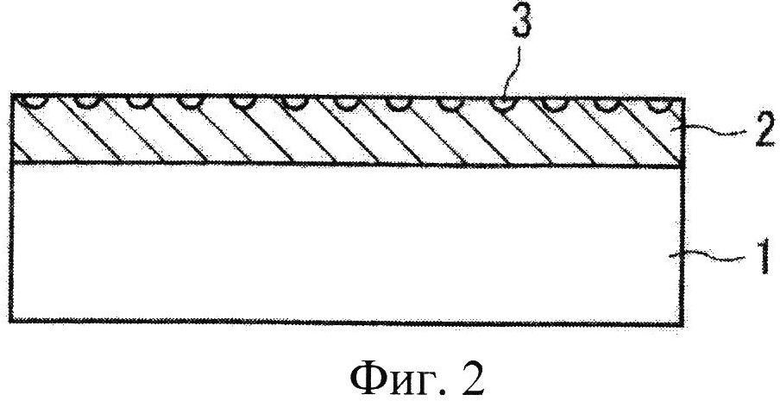

Фиг.2 - вид, иллюстрирующий пример предлагаемого ламинированного материала в поперечном сечении.

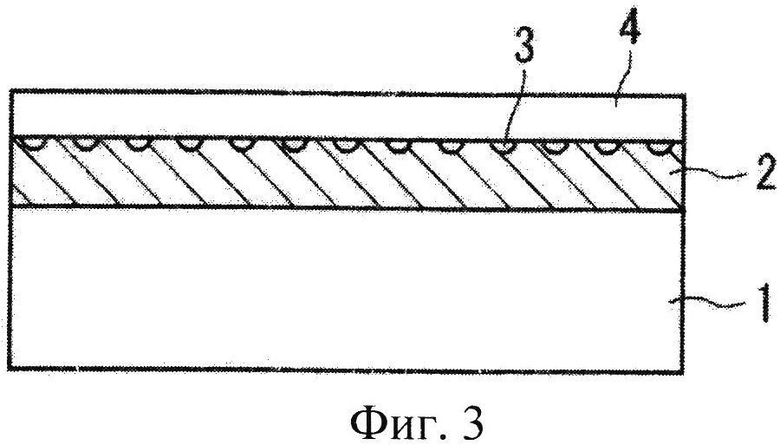

Фиг.3 - вид, иллюстрирующий еще один пример предлагаемого ламинированного материала в поперечном сечении.

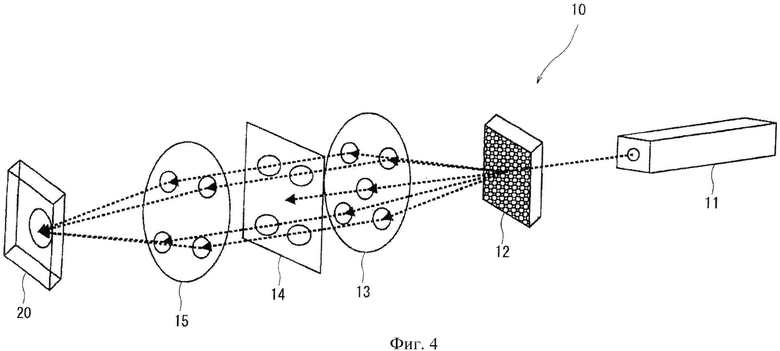

Фиг.4 - схематичный перспективный вид, показывающий конструкцию устройства облучения лазером.

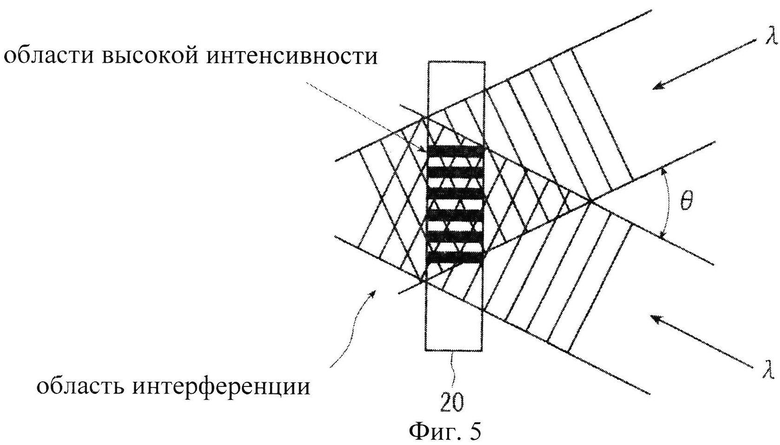

Фиг.5 - схема, иллюстрирующая область интерференции излучения, которым облучается ламинированный материал при изготовлении.

Осуществление изобретений

Предлагаемый ламинированный материал имеет важное свойство, заключающееся в том, что пленка сформирована на поверхности базового материала, а поверхность пленки облучают лазерным пучком, имеющим периодический профиль распределения интенсивности, с тем чтобы сформировать периодическую структуру, выражающую структурированные цвета наподобие голограммы или радуги.

При обработке изделия для формирования на нем периодической структуры путем облучения лазерным пучком, имеющим периодический профиль распределения интенсивности (далее для обозначения данной обработки часто будет использоваться формулировка "LIPS-обработка") используют лазерный пучок с длиной волны, которую облучаемая пленка не пропускает. Данный лазерный пучок воздействует на поверхность, подлежащую облучению, в области интерференции, где потоки лазерных пучков пересекаются, тем самым периодический профиль распределения интенсивности излучения индуцируется на облучаемой поверхности, и происходит лазерная абразия в областях высокой интенсивности с формированием углублений. Углублениями, регулярно и непрерывно сформированными с обеспечением приблизительно равных интервалов, формируется тонкая периодическая структура, которая осуществляет дифракцию света. Если интервал между углублениями в тонкой периодической структуре близок к длине волны видимого излучения (приблизительно от 400 нм до 700 нм), то на изделии могут быть выражены (изображены) структурированные цвета. Кроме того, поскольку периодическая структура в форме углублений и выступов формируется в облучаемой поверхности посредством формирования углублений с помощью лазерной абразии, на изделии может быть выражено разнообразие цветов наподобие голограммы, а не только создан одиночный цвет.

В данном случае лазерная абразия вызывает феномен фотолиза, суть которого состоит в том, что при облучении материала лазерным пучком происходит рассеивание молекулярных кластеров облучаемого материала с его поверхности.

При LIPS-обработке выбор лазера, который должен быть использован, и материала поверхности, которая должна быть облучена, становится важным фактором. Однако в большинстве случаев существуют ограничения на выбор используемого лазера, и, следовательно, становится особенно важным выбрать такую поверхность, подлежащую облучению, которая подходит для имеющегося лазера.

Иными словами, для формирования регулярно организованной периодической структуры, которая выражает структурированные цвета с помощью LIPS-обработки, используемый лазер должен представлять собой импульсный лазер большой мощности, иметь длину волны в ультрафиолетовой области спектра и являться высококогерентным. В настоящее время лазеры, которые отвечают названным выше требованиям, ограничены отдельными видами лазеров, такими как лазер на иттрий-алюминиевом гранате (YAG) и подобные, которые будут описаны ниже.

Было выяснено, что среди материалов для формирования пленки, не пропускающей лазерный пучок с длиной волны, которая используется в настоящем изобретении, имеется материал, содержащий по меньшей мере один или более тип химических соединений, содержащих ароматическое кольцо. Данный материал эффективно абсорбирует лазерный пучок и обеспечивает лазерную абразию, делая возможным формирование регулярно организованной тонкой периодической структуры. Сказанное наглядно иллюстрируется примерами, описанными ниже.

Иными словами, никакой структурированный цвет не выражается ламинированными материалами, имеющими пленку из винилхлорида, который представляет собой смолу, пропускающую используемый лазерный пучок (Сравнительные примеры 1-5). Вместе с тем, структурированные цвета выражаются ламинированными материалами, имеющими пленку из смолы полиэтилентерефталата или смолы фталевой кислоты, не пропускающей используемый лазерный пучок (Примеры 1-7). Впрочем, структурированные цвета выражаются даже винилхлоридом, который представляет собой смолу, составляющую пленку, когда он смешан с химическими соединениями, имеющими ароматическое кольцо (Примеры 8 и 9).

Предлагаемый ламинированный материал может также обретать трехслойную структуру, в которой защитный слой из материала, пропускающего лазерный пучок используемой длины волны, сформирован на пленке из материала, содержащего химические соединения, имеющие ароматическое кольцо, который (материал) не пропускает лазерный пучок используемой длины волны, при этом пленка размещена на базовом материале.

Таким образом, лазерный пучок достигает пленки, проходя сквозь защитный слой, и лазерная абразия происходит на поверхности пленки с формированием тонкой периодической структуры на границе между пленкой и защитным слоем. Структурированные цвета ламинированного материала являются отчетливыми (различимыми) со стороны его наружной поверхности. Помимо этого, поскольку тонкая периодическая структура была сформирована внутри ламинированного материала, тонкая периодическая структура не подвержена повреждению или загрязнению, эффективно предотвращая такое происшествие, что задуманные структурированные цвета не выражены.

Для целей настоящего описания смолы (пластики) по их способности пропускать электромагнитное излучение могут быть определены следующим образом.

Смола, которая пропускает излучение, - это смола, которая пропускает не менее 70% излучения определенной длины волны. Смола, которая является полупроницаемой для излучения, - это смола, которая пропускает не менее 10%, но менее 70% излучения. Смола, которая не пропускает излучение, - это смола, которая пропускает менее 10% излучения. Когда смола пропускает излучение заданной длины волны, излучение этой длины волны входит внутрь (во внутреннюю часть) смолы. Когда смола не пропускает излучение, излучение проникает лишь на поверхностные слои смолы.

Растянутый полиэтилентерефталат (далее - растянутый PET) будет подробно описан ниже. Как видно из Фиг.1, растянутый PET пропускает не менее 70% электромагнитного излучения с длиной волны не короче 330 нм и, следовательно, является проницаемым для электромагнитного излучения, имеющего длину волны не короче 330 нм. Растянутый PET пропускает не менее 10%, но менее 70% электромагнитного излучения с длиной волны приблизительно 320 нм и, следовательно, для этого электромагнитного излучения является полупроницаемым. Растянутый PET пропускает менее 10% электромагнитного излучения с длиной волны короче 310 нм и, следовательно, для этого электромагнитного излучения является непроницаемым.

Ламинированный материал

В настоящем изобретении ламинированный материал, имеющий тонкую периодическую структуру, выражающую структурированные цвета (данная тонкая периодическая структура сформирована путем облучения лазерным пучком), содержит пленку 2 (Фиг.2). Данная пленка выполнена из материала, который не пропускает лазерный пучок используемой длины волны и который содержит химические соединения, имеющие ароматическое кольцо, при этом пленка 2 сформирована на поверхности базового материала 1. Пленка 2 имеет полученную лазерной абразией периодическую структуру, сформированную в ее поверхности, в которой углубления 3 организованы регулярно с обеспечением интервала, близкого к длине волны видимого излучения (приблизительно от 400 нм до 700 нм).

Как показано на Фиг.3, кроме того, ламинированный материал может дополнительно содержать защитный слой 4, сформированный на пленке 2. В этом случае, как описано выше, важно, чтобы материал, формирующий защитный слой 4, пропускал лазерный пучок используемой длины волны. Тем самым на границе между пленкой 2 и защитным слоем 4 имеется сформированная посредством лазерной абразии периодическая структура, в которой углубления 3 являются регулярно организованными с обеспечением интервала между ними, близкого к длине волны видимого излучения (приблизительно от 400 нм до 700 нм).

Базовый материал

В качестве базового материала в предлагаемом ламинированном материале могут быть использованы различные материалы, которые позволяют формировать пленку на их поверхностях. В данном случае, однако, желательно использовать такие материалы, как металл, стекло, пластик и бумагу, которые до настоящего времени повсеместно использовались для упаковок.

Если изделие, которое будет изготавливаться из ламинированного материала, представляет собой контейнер (например, консервную банку, бутылку, чашку или поддон), может быть предпочтительным использовать металл, стекло или пластик. Если же из ламинированного материала предполагается изготовить крышку, может быть предпочтительным использовать металл или пластик.

По вопросу о выборе металла какие-либо ограничения отсутствуют. В качестве примера можно привести:

- стальные листы с различной поверхностной обработкой, такие, например, как лист нелуженой, или черной, жести и лист луженой, или белой, жести;

- листы из легкого металла, такие как алюминиевая фольга и т.п.;

- металлические листы, которые до настоящего времени использовались для металлических консервных банок и металлических крышек.

В качестве пластика могут быть использованы полиэфирные смолы, такие как полиэтилентерефталат, полибутилентерефталат и полиарилат; олефиновые смолы, такие как полиэтилен и полипропилен; а также пластики, такие как полиамидная смола, винилхлоридная смола, полистирол и поликарбонат, которые до настоящего времени использовались для пластиковых контейнеров и пластиковых крышек.

В предлагаемом ламинированном материале желательно, чтобы шероховатость поверхности базового материала на стороне пленки была ограничена и составляла, например, не более чем 10 мкм и, в частности, не более чем 3 мкм в пересчете на среднюю шероховатость поверхности (Ra). Это делает возможным изготовить более гладкую пленку, которая отчетливо отражает структурированные цвета, выражаемые тонкой периодической структурой, сформированной с помощью лазерной абразии.

Пленка

В предлагаемом ламинированном материале пленку на поверхности базового материала изготавливают из материала, который не пропускает используемый лазерный пучок, и который содержит химические соединения, имеющие ароматическое кольцо.

В качестве примеров предлагаемых структур ароматического кольца могут быть названы:

- ароматические углеводородные кольца, такие как бензольное кольцо, нафталиновое кольцо, антраценовое кольцо, фенантреновое кольцо, флуореновое кольцо, азуленовое кольцо и пиреновое кольцо; и

- гетероароматические кольца, такие как пиридиновое кольцо, пирадиновое кольцо, фурановое кольцо, тиофеновое кольцо, пиррольное кольцо, бензотиофеновое кольцо, бензопиррольное кольцо, имидазольное кольцо, оксадиазольное кольцо, хинолиновое кольцо, изохинолиновое кольцо, хиноксалиновое кольцо, бензофурановое кольцо, карбазольное кольцо, тиазольное кольцо и дибензотиофеновое кольцо.

В настоящем изобретении пленка может быть в форме либо пленки из синтетической смолы (пластика), либо представлять собой покрытие.

В качестве смолы, способной составлять смоляную пленку (пленку из синтетической смолы), может быть использовано химическое соединение, которое не пропускает используемый лазерный пучок и имеет ароматическое кольцо, и, в частности, высокомолекулярное химическое соединение, имеющее ароматическое кольцо. При выполнении названного выше условия может быть использована любая известная термопластичная смола, которая способна формировать пленку.

В качестве термопластичной смолы могут быть использованы:

- ароматические полиэфирные смолы, имеющие ароматическое кольцо в качестве компонента дикарбоновой кислоты, такие как терефталевая кислота, изофталевая кислота, нафталиндикарбоновая кислота, p-β-оксиэтоксибензойная кислота, бифенил-4,4'-дикарбоновая кислота, дифеноксиэтан-4,4'-дикарбоновая кислота, 5-натрийсульфоизофталевая кислота, гексагидротерефталевая кислота, тримеллитовая кислота, пиромеллитовая кислота, гемимеллитовая кислота и бифенил-3,4,3',4'-тетракарбоновая кислота;

- ароматические полиамидные смолы, имеющие метаксилилендиамин в качестве диаминового компонента;

- стирольные смолы.

В качестве смолы для составления пленки могут быть использованы даже такие олефиновые смолы, как полиэтилен и полипропилен, а также смолы без ароматического кольца в их молекулярных цепях, такие как винилхлоридная смола или поликарбонат, при условии, что они смешаны с добавкой из химического соединения, имеющего ароматическое кольцо, такого как краситель или пигмент, которые будут описаны ниже.

Когда пленка, сформированная в предлагаемом изобретением ламинированном материале, представляет собой смоляную пленку, наиболее предпочтительными для использования могут быть полиэтилентерефталат, сополимер этилентерефталат/изофталат и полибутилентерефталат.

В качестве покрывающего материала, способного образовывать покрытие в виде пленки, может быть использован любой из следующих материалов: покрывающий материал из термореактивной смолы, покрывающий материал из термопластичной смолы или отверждаемый ультрафиолетовым излучением покрывающий материал, - которые до настоящего времени использовали для металлических консервных банок и металлических крышек, при условии, что он не пропускает используемый лазерный пучок и содержит химическое соединение, имеющее ароматическое кольцо.

Покрывающий материал может использовать в качестве базовой смолы высокомолекулярное химическое соединение, имеющее ароматическое кольцо в его молекулярных цепях. Либо отверждающий агент или инициатор полимеризации может содержать химическое соединение, имеющее ароматическое кольцо.

В качестве термореактивной смолы, которая служит в качестве базовой смолы, может быть использована, например, фенольная смола, кетонформальдегидная смола, новолачная смола, ксилольная смола, ароматическая акриловая смола, эпоксидная смола бисфенольного типа, бензогуанаминовая смола, феноксисмола, фенол-модифицированная алкидная смола, ненасыщенная полиэфирная смола и аминовая смола.

Может быть, кроме того, использован состав из названных выше термореактивной смолы и термопластичной смолы, такой как сополимер винилхлорид/винилацетат, сополимер винилхлорид/малеиновая кислота, сополимер винилхлорид/малеиновая кислота/винилацетат, акриловый полимер или ненасыщенная полиэфирная смола. Эти смоляные покрывающие материалы могут быть использованы поодиночке либо в сочетаниях по два и более типа.

Что касается отверждаемого ультрафиолетовым излучением покрывающего материала, то в этом качестве могут быть использованы:

- покрывающий материал с катионным типом полимеризации под действием ультрафиолетового излучения, состоящий из сочетания отверждаемой ультрафиолетовым излучением эпоксидной смолы и фотокатионного катализатора полимеризации, или

- покрывающий материал с радикальным типом полимеризации под действием ультрафиолетового излучения, состоящий из сочетания отверждаемого ультрафиолетовым излучением мономера или преполимера и катализатора фотополимеризации.

Когда пленка должна быть сформирована путем покрытия, наиболее желательно, чтобы был использован покрывающий материал эпоксид/фенол (эпоксидная смола/бисфенольная смола), покрывающий материал полиэфир/аминосодержащая смола (аминопласт) (полиэфирная смола/смола бутилированного меламина) и т.д.

Названный выше покрывающий материал наносят на металлический лист в форме раствора в органическом растворителе, как эмаль или лак, либо в форме водно-дисперсионного раствора или водного раствора валиком, распылением, погружением, электростатическим способом или электрофорезным способом с последующим обжигом или отверждением с помощью ультрафиолетового излучения, с тем чтобы посредством этого сформировать пленку на базовом материале.

Необходимо учитывать, что если покрытие чрезмерно отверждено, то пленка становится чрезмерно твердой, и лазерная абразия не может быть эффективно обеспечена без повышения выходной мощности лазера, что не является желательным с точки зрения экономичности и производительности.

Как описано выше, даже когда смола, составляющая смоляную пленку или покрытие, не имеет ароматического кольца, лазерная абразия может быть эффективно обеспечена путем облучения лазерным пучком, если смола смешана с красителем или органическим пигментом либо с добавкой, содержащей химическое соединение, имеющее ароматическое кольцо, такой как антиоксидант, с тем чтобы посредством этого сформировать регулярно организованную тонкую периодическую структуру, способную выражать структурированные цвета.

В качестве красителей могут быть использованы любые красители, например азокраситель, антрахиноновый краситель, краситель индиго, фталоцианиновый краситель, пиразолоновый краситель, стильбеновый краситель, тиазоловый краситель, хинолиновый краситель, дифенилметановый краситель, трифенилметановый краситель, акридиновый краситель, азиновый краситель, тиазиновый краситель, оксазиновый краситель, полиметиновый краситель, индофенольный краситель, нафталимидный краситель и периленовый краситель.

Содержание красителя варьируется в зависимости от его типа, но предпочтительно составляет от 1 до 20 частей по массе на 100 частей по массе смоляного компонента, который составляет пленку.

В качестве пигментов могут быть использованы любые пигменты, например органические пигменты, такие как моноазо-пигмент, дисазо-пигмент, β-нафтол · нафтол AS-пигмент (т.е. нафтоловый пигмент, включающий β-нафтол и нафтол AS), азоловый пигмент, бензимидазолоновый пигмент, диазо-конденсированный пигмент, изоиндолинон · изоиндолиновый пигмент, фталоцианиновый пигмент, хинакридоновый пигмент, диоксазиновый пигмент, дихлоропирролопиррольный пигмент, хинофталоновый пигмент, перилен · периноновый пигмент, тиоиндиго-пигмент и антрахинон.

Содержание пигмента варьируется в зависимости от его типа, но предпочтительно составляет от 0,01 до 20 частей по массе на 100 частей по массе смоляного компонента, который составляет пленку.

В качестве добавки может быть использован, например, антиоксидант типа фенола.

Толщина пленки может быть соответствующим образом определена в зависимости от применения ламинированного материала, без какого-либо особого ограничения. В случае со смоляной пленкой, как правило, толщина желательно находится в диапазоне 1-300 мкм и, в частности, 12-150 мкм. Что касается покрытия на пленке, его толщина желательно находится в диапазоне 1-20 мкм и, в частности, 3-15 мкм.

Пленка не обязательно должна быть сформирована на всей поверхности базового материала. Если пленку наносить с соблюдением некоторого заданного контура, это может обеспечить дополнительный декоративный эффект.

Если пленка не обладает способностью приклеиваться к базовому материалу, может быть сформирован необходимый для этого клеящий слой.

Защитный слой

В предлагаемом ламинированном материале защитный слой, который в случае необходимости формируют на пленке, может представлять собой любую известную форму смоляной пленки или покрытия при условии, что он пропускает используемый лазерный пучок.

В качестве смоляной пленки могут быть предпочтительно использованы полиэфирная смола, такая как полиэтилентерефталат; олефиновая смола, такая как полиэтилен или полипропилен; полиамидная смола, такая как нейлон; или поликарбонат.

В качестве покрытия, кроме того, могут быть предпочтительно использованы акриловый покрывающий материал или отделочный лак, которые до настоящего времени применялись в качестве верхнего слоя лакокрасочного покрытия.

Толщина защитного слоя варьируется в зависимости от типа смолы или покрывающего материала, которая или который формирует защитный слой. Предпочтительно толщина защитного слоя находится в диапазоне 1-300 мкм и, в частности, 12-150 мкм в случае со смоляной пленкой и в диапазоне 1-10 мкм и, в частности, 3-5 мкм в случае с покрытием. Если толщина защитного слоя меньше, чем названный выше диапазон, тонкая периодическая структура не является удовлетворительно защищенной сформированным защитным слоем. С другой стороны, если толщина защитного слоя больше, чем названный выше диапазон, лазерный пучок не достигнет пленки настолько эффективно, как в случае оптимальных значений толщины, в результате чего снижается экономичность нанесения периодической структуры, что не является желательным.

Если защитный слой и пленка не обладают способностью склеиваться друг с другом, то может быть предусмотрено клеящее вещество. Нет необходимости говорить о том, что в этом случае клеящий слой тоже должен пропускать используемое лазерное излучение.

В качестве лазерного пучка, используемого для изготовления предлагаемого ламинированного материала, и в качестве сочетания пленки и защитного слоя для составления ламинированного материала следующие комбинации являются предпочтительными, хотя и не единственно возможными.

(1) Когда используется третья гармоника излучения (импульсная генерация) лазера на иттрий-алюминиевом гранате (длина волны 355 нм), в качестве сочетания пленки и защитного слоя для составления ламинированного материала предпочтительны следующие комбинации: полиэтиленнафталат (РЕN)/полиэтилентерефталат (PET), полиэтиленнафталат (PEN)/лак и подобные (порядок перечисления: пленка/защитный слой).

(2) Когда используется четвертая гармоника излучения (импульсная генерация) лазера на иттрий-алюминиевом гранате (длина волны 266 нм), в качестве сочетания пленки и защитного слоя для составления ламинированного материала предпочтительны следующие комбинации: полиэтилентерефталат (РЕТ)/полипропилен (РР), полиэтилентерефталат (РЕТ)/лак, эпоксифенольный покрывающий материал/карбамидный покрывающий материал, полиаминоэфирный покрывающий материал/акриловый покрывающий материал и подобные (порядок перечисления: пленка/защитный слой).

Способ формирования изделий из предлагаемого ламинированного материала

Предлагаемый ламинированный материал имеет описанную выше слоистую конструкцию. Ему придают необходимую форму, например форму крышки, крышки консервной банки, консервной банки, бутылки, чашки, поддона, упаковочного пакета, листа или пленки. В частности, предлагаемый ламинированный материал имеет вышеописанную пленку и может быть произведен известным способом формования, за исключением формирования гонкой структуры с помощью LIPS-обработки после того, как оно было получено формованием.

Крышка может быть изготовлена либо из металла, либо из смолы. Металлическую крышку получают формованием путем использования имеющего покрытие металлического листа, на котором была сформирована названная выше пленка, либо путем использования металлического листа, покрытого смолой. Либо крышку получают формованием путем использования металлического листа, на котором никакая пленка не была сформирована, а названный выше покрывающий материал наносят на нее для формирования пленки на поверхности этой крышки. Крышку, которая получена формованием, затем подвергают LIPS-обработке для формирования тонкой периодической структуры на поверхности пленки.

Смоляную крышку могут получать формованием с помощью известного способа формования смоляных крышек, такого как литье под давлением, формование экструдированием или формование прессованием. Названный выше покрывающий материал наносят на крышку, которая получена формованием, для формирования на ней пленки. Однако, в зависимости от формы крышки или типа используемой смолы, пленка может быть сформирована на поверхности базового материала с помощью совместного литья под давлением или совместного формования экструдированием или с помощью формования прессованием расплавленной массы, в которой смола для составления базового материала обернута смолой, которая составляет пленку. Крышку после того, как она получена формованием, подвергают LIPS-обработке таким же образом, как в случае с металлической крышкой.

Металлическую консервную банку (металлический контейнер) получают формованием путем использования названного выше имеющего покрытие металлического листа, содержащего пленку, или покрытого смолой металлического листа. Либо консервную банку, которая пока не имеет пленки, получают формованием, затем на нее наносят названный выше покрывающий материал или смоляную пленку для формирования пленки с последующей LIPS-обработкой для формирования тонкой периодической структуры на поверхности этой пленки. Металлическая консервная банка может представлять собой либо состоящую из трех частей консервную банку, либо состоящую из двух частей консервную банку и может быть получена формованием с помощью известного способа.

Далее, в зависимости от типов используемых смол смоляная бутылка может быть получена формованием с помощью способа совместного литья под давлением или с помощью двухосного формования с раздувом и вытяжкой многослойной преформы, полученной с помощью формования прессованием расплавленной массы, в которой смола, составляющая базовый материал, обернута смолой, составляющей пленку. Либо смоляная бутылка может быть получена формованием с помощью литья под давлением с раздувкой. После того как бутылка сформирована, покрывающий материал наносят на нее для формирования пленки на поверхности этой бутылки.

Многослойный лист или многослойную пленку, сформированный или сформированную способом нанесения покрытия экструзией, способом сухого ламинирования или тепловым приклеиванием отлитых пленок или растянутых пленок, могут подвергнуть LIPS-обработке для использования его или ее в качестве упаковочного материала. Либо многослойный лист или многослойную пленку формуют в желаемую форму, такую как чашка и т.п., с помощью вакуумного формования или формования с использованием пуансона с последующей LIPS-обработкой. Либо многослойный лист или многослойную пленку после LIPS-обработки могут формовать в упаковочный пакет и т.п.

Смоляной контейнер для формирования на нем пленки тоже может быть покрыт покрывающим материалом после того, как он был получен формованием.

Устройство облучения лазерным пучком

Устройство 10 облучения лазерным пучком формирует тонкую периодическую структуру для выражения структурированных цветов на поверхности пленки предлагаемого ламинированного материала. Как видно из Фиг.4, устройство 10 облучения лазерным пучком включает в себя лазерный генератор (лазерный излучатель) 11, расщепитель 12 пучка (дифракционный оптический элемент проходного типа), коллиматорный элемент 13, элемент 14 выбора пучков и фокусирующий элемент 15.

Лазерный генератор (источник лазерного пучка) 11 - это устройство для генерации лазерного пучка, которое согласно настоящему изобретению предпочтительно представляет собой лазер на иттрий-алюминиевом гранате (YAG), лазер на ванадате иттрия (YVO4) или лазер на иттрий-литиевом фториде (YLF).

Импульсный лазер высокой мощности необходим для обработки поверхности пленки. Шаг тонкой периодической структуры (т.е. интервал между углублениями, показанными на Фиг.2-3) составляет приблизительно 0,5-2 мкм, с тем чтобы эффективно генерировались цвета в видимой области излучения. Для того чтобы точно изготовить периодическую структуру, длина волны лазерного пучка должна находиться в той области ультрафиолетового спектра, в которой волны короче, чем названный шаг. Лазерный пучок должен иметь длину волны ультрафиолетового излучения еще и потому, что многие смолы, формирующие пленку, проявляют абсорбирующие свойства в ультрафиолетовой области спектра. Более того, лазерная абразия для формирования тонкой периодической структуры использует интерференцию лазерных пучков и, следовательно, лазерные пучки должны быть высококогерентными (иметь высокую когерентность). Исходя из этих причин, предпочтительно использование вышеназванных лазеров.

Эти импульсные лазеры имеют частоты повторения от нескольких Гц до нескольких десятков МГц. В эти периоды повторения запасенная энергия испускается в течение короткого времени (от несколько пикосекунд до нескольких десятков наносекунд), за счет чего становится возможным эффективно получать высокую пиковую мощность из сравнительно небольшой входной энергии.

Лазерный генератор 11 имеет функцию настройки количества облучающих импульсов. Путем регулировки выходной мощности лазера, кроме того, лазерный генератор 11 служит для регулировки плотности подаваемой энергии. Заметим, что плотность энергии - это отношение количества энергии к площади импульсного облучения.

Плотность энергии может далее контролироваться, например, изменением диаметра облучающего пучка при сохранении той же выходной мощности лазера в дополнение к регулировке выходной мощности лазерного генератора 11.

Расщепитель 12 пучка - это оптический элемент проходного типа, имеющий мелкие углубления или выступы, периодически выполненные на его поверхности, с тем чтобы вызывать дифракцию и расщеплять лазерный пучок на несколько пучковых потоков.

В качестве коллиматорного элемента 13 может быть использована плоско-выпуклая линза из синтетического кварца, имеющая заданное фокусное расстояние, например 200 мм. В этом случае коллиматорный элемент помещают на расстоянии 200 мм от расщепителя 12 пучка. Коллиматорный элемент 13 пропускает пучковые потоки, образовавшиеся в результате расщепления на расщепителе 12 пучка.

Элемент 14 выбора пучковых потоков расположен в позиции, где пучковые потоки, которые прошли сквозь коллиматорный элемент 13, формируют фокальные точки, отсекает пучковые потоки, которые не нужны для интерференции между пучковыми потоками, и пропускает лишь те пучковые потоки, которые нужны.

В качестве фокусирующего элемента 15 может быть использована плоско-выпуклая линза из синтетического кварца, имеющая заданное фокусное расстояние, например 100 мм, чтобы собирать пучковые потоки, которые прошли сквозь элемент 14 выбора пучковых потоков, так чтобы пучковые потоки пересекались и интерферировали.

В качестве коллиматорного элемента и фокусирующего элемента, помимо выпуклых линз, могут быть также использованы такие оптические элементы, как линзы Френеля или линзы с градиентом показателя преломления.

В области интерференции, как показано на Фиг.5, заданным образом распределены области высокой интенсивности, и в этой области ламинированный материал 20 подвергается облучению. В данном случае интервал (период) d между областями высокой интенсивности в области интерференции варьируется в зависимости от угла θ пересечения пучковых потоков. Используя длину λ волны лазера и угол θ пересечения пучковых потоков, период d областей высокой интенсивности находят по следующей формуле:

d=λ/(2 sin (θ/2)).

Формирование тонкой периодической структуры

Предлагаемый ламинированный материал, имеющий пленку на поверхности базового материала, располагают в позиции, находящейся на заранее определенном расстоянии от фокусирующего элемента 15, в устройстве облучения лазерным пучком. Эта позиция находится в области интерференции, где множество пучковых потоков пересекается с помощью фокусирующего элемента 15 (см. Фиг.5).

Устройство 10 облучения лазером выдает лазерный пучок, который расщепляется расщепителем 12 пучка на множество пучковых потоков. Фокусирующий элемент 15 заставляет множество пучковых потоков пересечься, чтобы тем самым образовать область интерференции, где ламинированный материал 20 облучается пучками. В данном случае ламинированный материал 20 выполнен из материала, который не пропускает пучки, имеющие длину волны используемого лазерного пучка, которые вследствие этого не могут пройти дальше поверхности пленки 2.

В случае ламинированного материала, показанного на Фиг.3, материал, составляющий защитный слой, пропускает лазерный пучок. Вследствие этого лазерный пучок достигает поверхности пленки, но не может пройти дальше за пределы поверхности пленки.

Кроме того, при облучении пленки 2 лазерным пучком в области интерференции периодически возбуждается оптический профиль распределения интенсивности, и лазерная абразия происходит в областях высокой интенсивности. В результате лазерной абразии углубления 3 формируются на поверхности пленки, и тонкая периодическая структура в форме углублений и выступов формируется на поверхности пленки, причем эта тонкая периодическая структура формируется в точном соответствии с периодическим профилем распределения интенсивности, заданном при облучении лазером.

Способ изготовления ламинированного материала

Предлагается также способ изготовления ламинированного материала, содержащего базовый материал и покрывающую базовый материал пленку, который (способ) отличается тем, что на поверхности пленки, противоположной базовому материалу, формируют периодическую структуру, выражающую структурированные цвета. Данное формирование периодической структуры выполняют посредством облучения лазерным пучком, имеющим периодический профиль распределения интенсивности, как обсуждалось выше. При этом указанная пленка выполнена из материала, не пропускающего лазерное излучение, используемое для формирования на поверхности пленки периодической структуры.

В частном случае осуществления предлагаемого способа на той поверхности пленки, на которой сформирована периодическая структура, размещают защитный слой, пропускающий лазерное излучение, используемое для формирования на поверхности пленки периодической структуры.

В другом частном случае осуществления предлагаемого способа пленку выполняют из материала, содержащего один или более тип ароматических соединений. При этом ароматические соединения являются высокомолекулярными химическими соединениями, имеющими в своем составе ароматическое кольцо.

При осуществлении способа базовый материал может быть выполнен из любого из следующих материалов: металла, стекла или пластика.

Соответствующие детали выполнения этапов предлагаемого способа и выбора материалов и лазерного излучения для осуществления способа были представлены выше.

Примеры

Проиллюстрируем изобретение с помощью примеров.

Пример 1

Ламинированный материал изготавливали следующим образом. Полиэтилентерефталатные (PET) пленки наслоили на обе поверхности алюминиевого листа, который затем отформовали в корпус консервной банки. После формовки толщина слоев была такова, что алюминиевый лист был толщиной приблизительно 100 мкм, а толщина PET пленки на внутренней и наружной сторонах составляла приблизительно по 6 мкм. Путем использования устройства облучения лазерным пучком ламинированный материал облучили четвертой гармоникой лазера на иттрий-алюминиевом гранате (длина волны 266 нм) со стороны наружной PET пленки. Импульсы лазера на иттрий-алюминиевом гранате имели длительность 5 нс и частоту повторения 10 Гц. Коэффициент пропускания PET пленки для четвертой гармоники составлял 0%.

В результате была сформирована тонкая периодическая структура в форме углублений и выступов на поверхности наружной PET пленки, и наблюдались структурированные цвета, образующие цвета радуги. Период сформированной тонкой периодической структуры составлял приблизительно 1,6 мкм.

Пример 2

Ламинированный материал получали следующим образом.

PET пленку наслоили на одну поверхность алюминиевого листа, а затем покрывающий материал винилхлорид/винилацетат (VAGH) нанесли на поверхность PET пленки. В данном случае алюминиевый лист соответствует базовому материалу, PET пленка соответствует пленке, а покрывающий материал винилхлорид/винилацетат соответствует защитному слою. Толщина слоев была такова, что алюминиевый лист был 200 мкм толщиной, толщина PET пленка составляла 12 мкм толщиной, а покрывающий материал винилхлорид/винилацетат имел толщину приблизительно 2 мкм.

В качестве облучающего лазерного пучка использовали четвертую гармонику лазера на иттрий-алюминиевом гранате (длина волны 266 нм) с модуляцией добротности. Данное излучение PET пленка не пропускала, а покрывающий материал винилхлорид/винилацетат пропускал. Коэффициент пропускания PET пленки для четвертой гармоники лазера на иттрий-алюминиевом гранате составлял 0%, в то время как коэффициент пропускания покрывающего материала винилхлорид/винилацетат для четвертой гармоники лазера на иттрий алюминиевом гранате составлял 85,4%. Импульсы лазера на иттрий-алюминиевом гранате имели длительность 5 нс и частоту повторения 10 Гц.

Путем использования устройства облучения лазерным пучком ламинированный материал облучали четвертой гармоникой лазера на иттрий-алюминиевом гранате со стороны покрывающего материала винилхлорид/винилацетат. В результате наблюдались структурированные цвета, образующие цвета радуги, и эти цвета не стирались даже после трения пальцами. На основании этого сделали вывод, что тонкая периодическая структура была сформирована на границе между покрывающим материалом винилхлорид/винилацетат, который служил защитным слоем, и PET пленкой, которая служила пленкой. Период сформированной тонкой периодической структуры составлял приблизительно 1,6 мкм.

Примеры 3-9 и Сравнительные примеры 1-5

Образцы ламинированных материалов для Примеров 3-9 и Сравнительных примеров 1-5 получали следующим образом. Смоляные составы для различных покрывающих материалов, показанные в Таблице 1, нанесли на поверхность пластины из кварцевого стекла (толщина пластины - 0,1 см, ширина - 1 см, длина - 6 см, шероховатость (Ra) - 0,55 мкм) таким образом, что толщина покрытий составляла 2 мкм. Путем использования названного выше устройства облучения лазерным пучком покрытия изготовленных образцов облучили лазерным пучком с длиной волны 266 нм с тем, чтобы проверить, будут ли выражены цвета радуги и абсорбировался ли лазерный пучок при этой длине волны излучения (при замерах использовался ультрафиолетовый спектрофотометр). Полученные результаты показаны в Таблице 1.

Как показано Сравнительными примерами 1-5, смолы покрывающего материала, не имеющие бензольного кольца, не давали различий во внешнем виде ламинированного материала до и после облучения лазерным пучком. Напротив, использованные в Примерах 3-9 смолы, имеющие бензольное кольцо, порождали на поверхности пленки после облучения лазерным пучком структурированные цвета в виде регулярно организованных цветов радуги. В Примерах 3-9, кроме того, была выявлена абсорбция в области длины 266 нм волны лазерного пучка. Таким образом, можно заключить, что структурированные цвета в виде регулярно организованных цветов радуги воспроизводились только той пленкой, которая обладает абсорбцией при указанной длине волны лазерного излучения, или, иными словами, которая не пропускает излучение данной длины волны.

Примеры 10-13, Справочные примеры 1, 2 и Сравнительные примеры 6, 7

Образцы ламинированных материалов для данных примеров получали следующим образом. На одной поверхности алюминиевого листа (толщина - 0,2 мм, шероховатость (Ra) - 2,3 мкм) сформировали пленки толщиной 4 мкм из показанных в Таблице 2 смоляных составов для различных покрывающих материалов и соединенный с ними защитный слой (толщиной 4 мкм) с тем, чтобы подготовить образцы для Примеров 10-13. При этом покрытия, по меньшей мере, в пленках, содержали смоляные составы, имеющие бензольное кольцо. Кроме того, сформировали однослойные покрытия, содержащие смоляные составы, имеющие бензольное кольцо (Справочные примеры 1 и 2), и покрытия, содержащие смоляные составы без бензольного кольца в пленках (Сравнительные примеры 6 и 7). Полученные образцы ламинированных материалов подвергли формованию прессованием таким образом, что покрытые поверхности были на стороне наружной поверхности, и в результате получили алюминиевые крышки, имеющие наружный диаметр верхней плоской стенки 38 мм. Путем использования названного выше устройства облучения лазерным пучком покрытия на наружных поверхностях крышек облучили лазерным пучком, имеющим длину волны 266 нм, с тем чтобы проверить, будут ли выражены цвета радуги, а также проверить, произойдут ли какие-либо изменения после того, как поверхности потереть пальцами. Результаты исследований показаны в Таблице 2.

В результате цвета радуги были выражены всеми покрытиями, содержавшими смолу, которая не пропускает используемое лазерное излучение, либо в пленке, либо в защитном слое. Однако в Справочных примерах 1, 2 и Сравнительных примерах 6, 7, в которых в самом верхнем слое покрытия содержалась смола, не пропускающая лазерное излучение используемой длины волны, цвета радуги становились тусклыми, если поверхности покрытий терли пальцами после их облучения лазером. В Примерах 10-13, в которых применялось покрытие, где лишь в пленке содержалась смола, не пропускающая лазерное излучение используемой длины волны, а в защитном слое (самом верхнем слое покрытия) содержалась смола, которая пропускает лазерное излучение используемой длины волны, напротив, не наблюдалось изменений, и цвета радуги оставались отчетливо выраженными (изображенными). На основании этого сделали вывод, что выражающий цвета радуги слой находился на самой верхней границе покрытия, которое содержало смолу, не пропускающую лазерное излучение используемой длины волны.

Промышленная применимость

С помощью LIPS-обработки, используемой настоящим изобретением, тонкие периодические структуры могут быть сформированы на криволинейных поверхностях и поверхностях с углублениями и выступами, в отличие от способов формирования тонких периодических структур путем воспроизведения печатающего блока. Следовательно, тонкие периодические структуры могут быть нанесены на крышки и консервные банки путем их дополнительной обработки с сохранением высокой производительности.

При формировании защитного слоя на поверхности пленки структурированные цвета ламинированного материала остаются отчетливыми (различимыми) с его наружной поверхностной стороны. Поскольку тонкая периодическая структура формируется внутри ламинированного материала, тонкая периодическая структура не подвержена повреждению или загрязнению, благодаря чему эффективно предотвращена ситуация, при которой заданные структурированные цвета не выражены. Следовательно, ламинированный материал может быть использован для демонстрации подлинности или фальсификации продукции.

Кроме того, печатающий блок не требуется, а рисунок может быть изменен путем изменения воспроизводящей (сканирующей) программы, что делает предлагаемый ламинированный материал хорошо применимым к разнообразию типов изделий, производимых в малых количествах (малыми тиражами).

Перечень позиций нумерации элементов:

1 - базовый материал,

2 - пленка,

3 - углубления,

4 - защитный слой,

10 - устройство облучения лазерным пучком,

11 - лазерный генератор (лазерный излучатель),

12 - расщепитель пучка,

13 - коллиматорный элемент,

14 - элемент выбора пучковых потоков,

15 - фокусирующий элемент,

20 - ламинированный материал.

Любое из положений (в том числе квалифицируемых как признаки предлагаемой группы изобретений), приведенных в любом из следующего: в разделе описания "Область техники, к которой относятся изобретение", в разделе описания "Раскрытие изобретений", в разделе описания "Осуществление изобретений" (включая чертежи), в реферате, - может быть и при необходимости будет включено в формулу настоящей группы изобретений. Последнее предложение следует расценивать как указание на необходимость включения в формулу изобретения признаков изобретения, приведенных в перечисленных разделах описания и в реферате.

Изобретение относится к слоистым материалам и касается ламинированного материала, имеющего тонкую периодическую структуру, и способа изготовления данного материала. Ламинированный материал способен выражать разнообразие структурированных цветов наподобие голограммы за счет формирования тонкой периодической структуры, выражающей структурированные цвета. Формирование периодической структуры осуществляется путем облучения лазерным пучком, имеющим периодический профиль распределения интенсивности, на поверхности пленки, противоположной базовому материалу. Изобретение обеспечивает создание ламинированного материала, имеющего тонкую периодическую структуру, которая надежно и эффективно сформирована на поверхности данного материала путем облучения лазерным пучком без ухудшения механических характеристик ламинированного материала. 2 н. и 10 з.п. ф-лы, 5 ил., 2 табл., 13 пр.

1. Ламинированный материал, содержащий базовый материал и покрывающую базовый материал пленку, отличающийся тем, что на поверхности пленки, противоположной базовому материалу, лазерным пучком, имеющим периодический профиль распределения интенсивности, сформирована периодическая структура, выражающая структурированные цвета; при этом указанная пленка выполнена из материала, не пропускающего лазерное излучение, используемое для формирования на поверхности пленки периодической структуры.

2. Ламинированный материал по п.1, отличающийся тем, что на той поверхности пленки, на которой сформирована периодическая структура, размещен защитный слой, пропускающий лазерное излучение, используемое для формирования на поверхности пленки периодической структуры.

3. Ламинированный материал по п.1, отличающийся тем, что пленка выполнена из материала, содержащего один или более тип ароматических соединений.

4. Ламинированный материал по п.3, отличающийся тем, что ароматические соединения являются высокомолекулярными химическими соединениями, имеющими в своем составе ароматическое кольцо.

5. Ламинированный материал по п.1, отличающийся тем, что базовый материал выполнен из любого из следующих материалов: металла, стекла или пластика.

6. Ламинированный материал по п.1, отличающийся тем, что используется для изготовления металлической крышки или крышки из пластика, при этом пленка располагается на наружной поверхности базового материала.

7. Ламинированный материал по п.1, отличающийся тем, что используется для изготовления металлического контейнера, при этом пленка располагается на наружной поверхности базового материала.

8. Способ изготовления ламинированного материала, содержащего базовый материал и покрывающую базовый материал пленку, отличающийся тем, что на поверхности пленки, противоположной базовому материалу, формируют периодическую структуру, выражающую структурированные цвета; данное формирование периодической структуры выполняют посредством облучения лазерным пучком, имеющим периодический профиль распределения интенсивности; при этом указанная пленка выполнена из материала, не пропускающего лазерное излучение, используемое для формирования на поверхности пленки периодической структуры.

9. Способ изготовления ламинированного материала по п.8, отличающийся тем, что на той поверхности пленки, на которой сформирована периодическая структура, размещают защитный слой, пропускающий лазерное излучение, используемое для формирования на поверхности пленки периодической структуры.

10. Способ изготовления ламинированного материала по п.8, отличающийся тем, что пленку выполняют из материала, содержащего один или более тип ароматических соединений.

11. Способ изготовления ламинированного материала по п.10, отличающийся тем, что ароматические соединения являются высокомолекулярными химическими соединениями, имеющими в своем составе ароматическое кольцо.

12. Способ изготовления ламинированного материала по п.8, отличающийся тем, что базовый материал выполняют из любого из следующих материалов: металла, стекла или пластика.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| JP 2007286113 A, 01.11.2007 | |||

| WO 2008061743 A1, 29.05.2008; | |||

| АКТИВНЫЕ И ПАССИВНЫЕ ГОЛОГРАФИЧЕСКИЕ ОПТИЧЕСКИЕ ЭЛЕМЕНТЫ, РАСПОЛОЖЕННЫЕ НА ИСКРИВЛЕННОЙ ПОВЕРХНОСТИ | 1999 |

|

RU2224451C2 |

Авторы

Даты

2014-12-10—Публикация

2009-10-20—Подача