Название изобретения

Область техники

[0001] Настоящее изобретение относится к материалу для окрашивания, к печатному материалу и к покрытому материалу, которые содержат материал для окрашивания.

Уровень техники

[0002] Традиционно стеновые панели (сайдинг) используются в качестве интерьерных материалов и материалов наружных стен зданий. Стеновые панели можно грубо разделить на металлический сайдинг, керамический сайдинг и древесный сайдинг. Стеновые панели производят формированием желаемого рисунка путем струйной печати или подобным на поверхности материала-основы, обработанного в желаемую форму. Когда струйной печатью формируют рисунок, важными факторами с точки зрения дизайна и долговечности являются, например, растекание и адгезия краски на поверхности материала-основы.

[0003] Документы PTL 1 и 2 раскрывают печатные материалы, содержащие материал-основу, краскоприемный слой, содержащий сложный полиэфир, и слой краски. При изготовлении таких печатных материалов на поверхности краскоприемного слоя, образованного на материале-основе, путем струйной печати краски на основе растворителя формируют слой краски. При этом органический растворитель, содержащийся в краске на основе растворителя, растворяется и тем самым делает шероховатой часть поверхности краскоприемного слоя, и в результате краска на основе растворителя растекается по краскоприемному слою и прилипает к нему.

[0004] Кроме того, документы PTL 3 и 4 раскрывают печатные материалы, содержащие материал-основу, краскоприемный слой, полученный нанесением и отверждением муаровой краски, и слой краски. При изготовлении таких печатных материалов краску на основе растворителя или на водной основе наносят струйной печатью на поверхность краскоприемного слоя, образованного на материале-основе, с образованием слоя краски. При этом краска растекается в результате капиллярного эффекта посредством желобков на поверхности краскоприемного слоя, и в результате можно достичь достаточного растекания.

[0005] Дополнительно, документ PTL 5 раскрывает печатный материал, содержащий материал-основу, краскоприемный слой, в котором диспергированы шарики, и слой краски. При изготовлении такого печатного материала на поверхность краскоприемного слоя, образованного на материале-основе, струйной печатью наносят краску на основе растворителя с образованием слоя краски. При этом краска может в достаточной мере растекаться посредством желобков глубиной приблизительно несколько десятков микрометров, задаваемых шариками на поверхности краскоприемного слоя.

Список цитирования

Патентная литература

[0006]

PTL1

выложенная заявка на патент Японии № 2000-107683.

PTL 2

выложенная заявка на патент Японии № 2008-272953.

PTL 3

выложенная заявка на патент Японии № 2008-036549.

PTL 4

выложенная заявка на патент Японии № 2008-068453.

PTL 5

выложенная заявка на патент Японии № 2002-355607.

Сущность изобретения

Техническая проблема

[0007] Хотя в вышеупомянутых иллюстративных случаях струйную печать осуществляют, используя краску на основе растворителя или на водной основе, в уровне техники известно, что для струйной печати можно также использовать отверждаемые актиничным излучением краски. Отверждаемые актиничным излучением краски почти не содержат летучих компонентов, таких как растворитель и вода, и поэтому они с меньшей вероятностью приводят к проявлению неоднородного цвета из-за влияния скорости улетучивания и скорости проникновения растворителя, к ухудшению качества печати из-за влияния растекания краски и т.п. Таким образом, отверждаемые актиничным излучением краски могут обеспечить стабильную и высококачественную печать, что выгодно. Ввиду этого отверждаемые актиничным излучением краски могут использоваться для получения таких печатных материалов, как стеновые панели.

[0008] Однако, хотя отверждаемая актиничным излучением краска подходит для методов, раскрытых в документах PTL 1 и 2, поверхность краскоприемного слоя нельзя сделать шероховатой, а отверждаемая актиничным излучением краска не может в достаточной степени прилипнуть к поверхности. Кроме того, хотя отверждаемая актиничным излучением краска подходит для методов, раскрытых в документах PTL 3-5, поскольку на поверхности краскоприемного слоя образуются желобки глубиной примерно несколько десятков микрометров, краска растекается, но не может в достаточной мере прилипнуть к краскоприемному слою.

[0009] По этим причинам, когда отверждаемая актиничным излучением краска наносится струйной печатью на материал для окрашивания, в котором на поверхности материала-основы образован краскоприемный слой, невозможно одновременно обеспечить растекание и адгезию краски.

[0010] Одной целью настоящего изобретения является обеспечение материала для окрашивания, который может обеспечить и растекание, и адгезию отверждаемой актиничным излучением краски. Кроме того, другой целью настоящего изобретения является обеспечение печатного материала и покрытого материала, содержащих материал для окрашивания.

Решение проблемы

[0011] Изобретатели обнаружили, что растекание и адгезию отверждаемой актиничным излучением краски можно одновременно обеспечить, образуя на поверхности краскоприемного слоя два вида неровностей, имеющих разные размеры, и провели дополнительные исследования, чтобы завершить настоящее изобретение.

[0012] В частности, настоящее изобретение относится к материалу для окрашивания, описываемому ниже.

[1] Материал для окрашивания, содержащий: материал-основу; и краскоприемный слой, расположенный на поверхности материала-основы, причем поверхность краскоприемного слоя имеет среднеарифметическую шероховатость Ra1 от 400 до 3000 нм, измеренную в соответствии с JIS B0601, и поверхность краскоприемного слоя имеет среднеарифметическую шероховатость Ra2 от 70 до 500 нм, измеренную с помощью атомно-силового микроскопа с диапазоном измерений (полем сканирования) 30 мкм × 30 мкм и пиксельными данными 512×512.

[2] Материал для окрашивания согласно [1], причем краскоприемный слой содержит 50-75 мас. % пигмента, а пигмент содержит 10-30 мас. % пигментных частиц размером 4 мкм или больше.

[3] Материал для окрашивания согласно [1] или [2], причем материал-основа является металлической пластиной.

[0013] Кроме того, настоящее изобретение относится к следующему печатному материалу и покрытому материалу.

[4] Печатный материал, содержащий: материал для окрашивания согласно одному из [1]-[3]; и слой краски, расположенный на поверхности материала для окрашивания, причем

слой краски образован нанесением, отверждаемой актиничным излучением краски методом струйной печати и облучением отверждаемой актиничным излучением краски актиничным излучением.

[5] Покрытый материал, содержащий: печатный материал по [4] и покровный слой, расположенный на поверхности печатного материала.

Преимущественные эффекты изобретения

[0014] Согласно настоящему изобретению, можно предоставить материал для окрашивания, который может одновременно обеспечить растекание и адгезию отверждаемой актиничным излучением краски. Кроме того, при использовании материала для окрашивания согласно настоящему изобретению можно получить печатный материал и материал с покрытием с превосходными дизайном и долговечностью.

Краткое описание чертежей

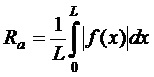

[0015] Фиг. 1 является схематическим видом в разрезе, иллюстрирующим неровности, образованные на поверхности краскоприемного слоя; и

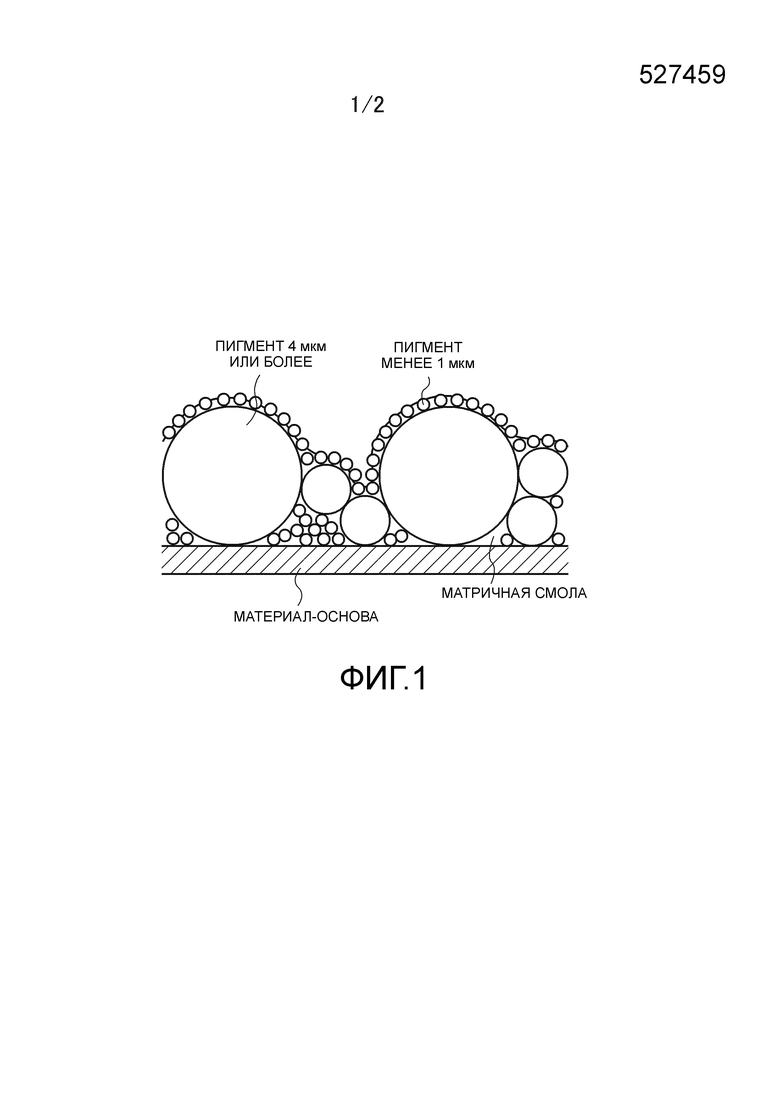

фиг. 2A-2D являются увеличенными снимками точек на поверхности материала для окрашивания, на которую печатью была нанесена УФ-отверждаемая краска.

Описание вариантов осуществления

[0016] 1. Материал для окрашивания

Материал для окрашивания по варианту осуществления настоящего изобретения включает материал-основу и краскоприемный слой (покровная пленка), расположенный на поверхности материала-основы. Материал для окрашивания по варианту осуществления настоящего изобретения подходит для основы стеновой панели, используемой, например, в качестве интерьерного материала или материала наружных стен здания. Далее будут описаны компоненты материала для окрашивания согласно варианту осуществления настоящего изобретения.

[0017] Материал-основа

Тип материала-основы не ограничен. Примеры материала-основы включают металлический материал-основу (металлическую пластину) и керамический материал-основу.

[0018] Примеры металлического материала-основы включают стальной лист с нанесенным покрытием, такой как стальной лист, покрытый методом погружения в расплав сплавом Zn-55%Al, стальной лист, такой как лист из обычной стали и нержавеющей стали, алюминиевую пластину и медную пластину. На металлических материалах-основах можно обеспечить неровности в форме черепицы, кирпича, гранул и т.п. посредством осуществления тиснения, волочения и т.п. материалов. Дополнительно, с целью улучшения теплоизоляционных свойств и звукоизоляции можно также покрывать обратную поверхность металлического материала-основы пеносмолой, ламинированной алюминием крафт-бумагой, чей материал сердцевины является неорганическим материалом, таким как гипсовая панель и т.п.

[0019] Примеры керамического материала-основы включают неглазурованную керамическую плитку, глазурованную и обожженную керамическую плитку, цементную плиту и плиту, образованную с использованием цементирующих исходных материалов, фито-волоконных исходных материалов и т.п. Обработкой керамических материалов-основ можно обеспечить неровности в форме черепицы, кирпича, гранул и т.п.

[0020] На поверхности материала-основы можно сформировать химическую конверсионную пленку, грунтовочную пленку и т.д. Химическая конверсионная пленка образуется на всей поверхности материала-основы и улучшает коррозионную стойкость и адгезию покровной пленки. Тип химической конверсионной обработки для образования конверсионной пленки не ограничен. Примеры химической конверсионной обработки включают хроматирование, обработку без хрома и фосфатирование. Осажденное количество химической конверсионной пленки не ограничивается, при условии, что это количество лежит в диапазоне, эффективном для улучшения коррозионной стойкости и адгезии покровной пленки. Например, в случае хроматной пленки достаточно подобрать осажденное количество так, чтобы оно составляло от 5 до 100 мг/м2 в расчете на весь Cr. Кроме того, в случае пленки, не содержащей хром, достаточно подобрать осажденное количество так, чтобы оно составляло от 10 до 500 мг/м2 для композитной покровной пленки из Ti-Mo, и от 3 до 100 мг/м2 в расчете на фтор или весь металлический элемент для пленки типа фторзамещенных кислот. Кроме того, в случае фосфатной пленки достаточно подобрать осажденное количество так, чтобы оно составляло от 5 до 500 мг/м2.

[0021] Грунтовочную пленку образуют на поверхности материала-основы или химической конверсионной пленки и она улучшает коррозионную стойкость и адгезию покровной пленки. Грунтовочную пленку формируют, например, нанесением содержащей смолу грунтовки на поверхность материала-основы или химическую конверсионную пленку и проведением сушки (или отверждения) грунтовки. Тип смолы, содержащейся в грунтовке, не ограничивается. Примеры смолы включают сложные полиэфиры, эпоксидные смолы и акриловые смолы. Предпочтительны эпоксидные смолы благодаря их высокой полярности и хорошей адгезии. Кроме того, толщина грунтовочной пленки не ограничивается, при условии что можно обеспечить вышеупомянутую функцию. Толщина грунтовочной пленки составляет, например, приблизительно 5 мкм.

[0022] Краскоприемный слой

Краскоприемный слой является слоем, обеспеченным на всей поверхности материала-основы и принимающим отверждаемую актиничным излучением краску. Краскоприемный слой содержит смолу, служащую в качестве матрицы. Отличительным признаком краскоприемного слоя является то, что среднеарифметическая шероховатость Ra1 (называемая далее «среднеарифметической шероховатостью Ra1» или просто «Ra1»), измеренная в соответствии с JIS B 0601, и среднеарифметическая шероховатость Ra2 (называемая далее «среднеарифметической шероховатостью Ra2» или просто «Ra2») его мельчайшего участка, измеренная с помощью атомно-силового микроскопа, лежат в заданном диапазоне. Следует отметить, что JIS B0601:2013 представляет собой стандарт, чье содержание идентично содержанию ISO 4287:1997.

[0023] Способом измерения, соответствующим JIS B0601 (ISO 4287), можно измерить среднеарифметическую шероховатость Ra1, связанную с относительно крупными неровностями на поверхности краскоприемного слоя. Согласно предварительному эксперименту, проведенному авторами настоящего изобретения, чем больше значение Ra1, тем лучше растекаемость отверждаемой актиничным излучением краски. С точки зрения растекаемости и проявления цвета отверждаемой актиничным излучением краски, Ra1 предпочтительно лежит в диапазоне от 400 до 3000 нм, более предпочтительно в диапазоне от 500 до 2000 нм. Если Ra1 меньше 400 нм, невозможно обеспечить достаточное растекание отверждаемой актиничным излучением краски на поверхности краскоприемного слоя. Когда Ra1 больше 3000 нм, отверждаемая актиничным излучением краска внедряется в глубокие желобки на поверхности краскоприемного слоя, и, следовательно, цвет ослабляется. Следует отметить, что когда Ra1 больше 2000 мкм, степень растекания максимальна.

[0024] Среднеарифметическую шероховатость Ra2, относящуюся к относительно небольшим неровностям на поверхности краскоприемного слоя, можно измерить с помощью атомно-силового микроскопа. Согласно предварительному эксперименту, проведенному авторами настоящего изобретения, чем выше значение Ra2, тем лучше адгезия отверждаемой актиничным излучением краски с краскоприемным слоем. Ra2 является средним значением, полученным при измерении с помощью атомно-силового микроскопа с диапазон измерений 30 мкм × 30 мкм и пиксельными данными 512×512. С точки зрения адгезии и проявления цвета отверждаемой актиничным излучением краски, Ra2 предпочтительно лежит в диапазоне от 70 до 500 нм. Если Ra2 меньше 70 нм, отверждаемая актиничным излучением краска может недостаточно хорошо прилипать. Когда Ra2 больше 500 нм, отверждаемая актиничным излучением краска внедряется в глубокие желобки на поверхности краскоприемного слоя, и, следовательно, цвет может быть ослаблен.

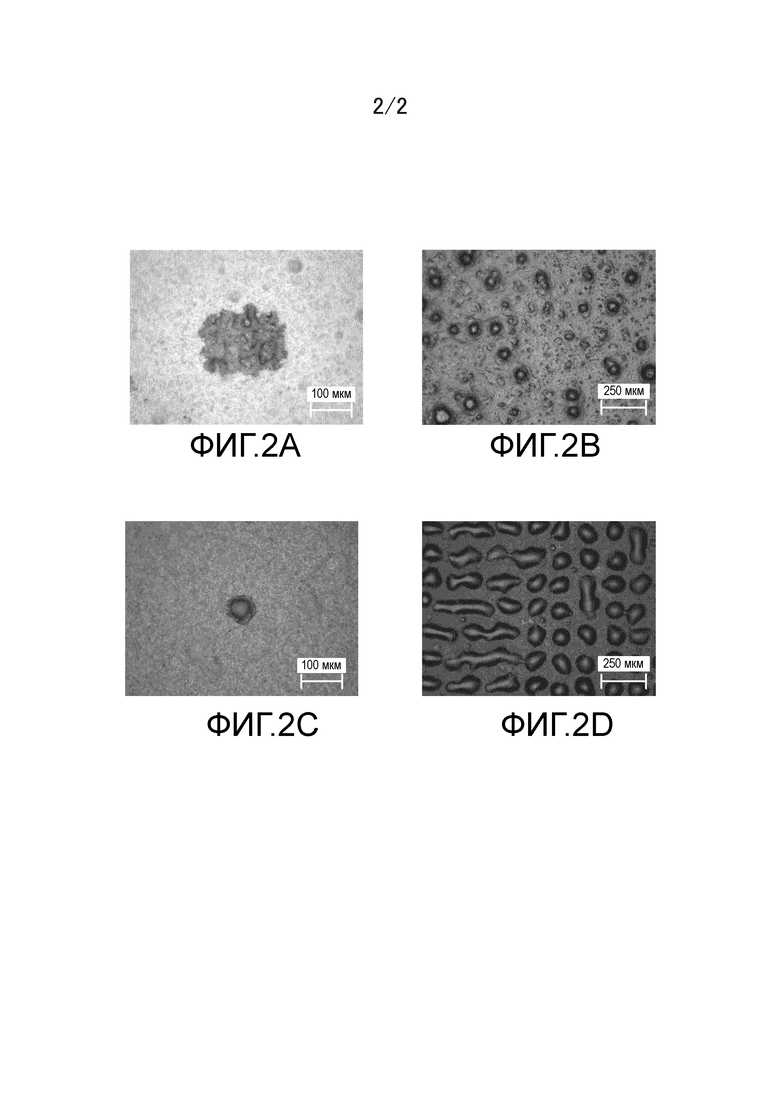

[0025] При этом среднеарифметическую шероховатость (Ra) измеряют следующим образом: участок, тянущийся по базовой длине L в направлении, в котором простирается средняя линия, вырезают из кривой шероховатости и этот участок представляют в новом графике с осью X, простирающейся в том же направлении, что и средняя линия, и осью Y, представляющей величину; если кривая шероховатости представлена в виде y=f(x), Ra является значением (в микронах или нанометрах), полученным с использованием следующего выражения (1):

[0026]

[Выражение 1]

[0027] Зависимость f(x) можно измерить разными средствами, такими как измеритель шероховатости поверхности с игольчатой головкой, с помощью атомно-силового микроскопа (АСМ) и сканирующего туннельного микроскопа (СТМ). Как описано в следующих примерах, описываемые здесь среднеарифметические шероховатости Ra1 и Ra2 являются численными значениями, полученными с помощью измерителя шероховатости поверхности с игольчатой головкой и атомно-силового микроскопа, соответственно.

[0028] Как описано выше, особенностью краскоприемного слоя является то, что он содержит смолу (в том числе отвержденную смолу), служащую в качестве матрицы, и имеет мельчайшие неровности на своей поверхности, которые удовлетворяют условиям, предъявляемым к вышеупомянутым среднеарифметической шероховатости Ra1 и среднеарифметической шероховатости Ra2.

[0029] Тип смолы, служащей в качестве матрицы, не ограничен. Примеры смол, служащих в качестве матрицы, включают сложные полиэфиры, акриловые смолы, поливинилиденфторид, полиуретаны, эпоксидные смолы, поливиниловые спирты и фенольные смолы. С точки зрения высокой стойкости к атмосферным воздействиям и адгезии с краской, смола, служащая в качестве матрицы, предпочтительно является сложным полиэфиром, акриловой смолой или поливинилиденфторидом. Предпочтительно, материал матрицы отличается от материала, образующего пористый краскоприемный слой для краски на водной основе. Пористые краскоприемные слои могут иметь низкую влагостойкость и низкую стойкость к атмосферным воздействиям и не подходят для строительных материалов или подобного.

[0030] Сложнополиэфирная смоляная композиция для формирования матрицы содержит, например, сложный полиэфир, меламиновую смолу, катализатор и амин.

[0031] Тип сложного полиэфира не ограничивается, при условии что он подвергается реакции сшивки с меламиновой смолой. Предпочтительно, но без ограничений, среднечисленный молекулярный вес сложного полиэфира равен 5000 или больше. Кроме того, предпочтительно, но без ограничений, гидроксильное число сложного полиэфира составляет 40 мг KOH/г или меньше. Предпочтительно, но без ограничений, температура стеклования сложного полиэфира составляет от 0 до 70°C. Когда температура стеклования ниже 0°C, твердость краскоприемного слоя может быть недостаточной. С другой стороны, когда температура стеклования выше 70°C, может ухудшиться обрабатываемость.

[0032] Меламиновая смола является сшивающим агентом для сложного полиэфира. Предпочтительно, но без ограничений, меламиновая смола является метилированной меламиновой смолой. Предпочтительно, в метилированной меламиновой смоле доля метокси-групп среди функциональных групп в молекуле составляет 80 мол. % или больше. В качестве меламиновой смолы можно использовать одну метилированную меламиновую смолу или в комбинации с другими меламиновыми смолами. Предпочтительно, меламиновую смолу смешивают с полиэфиром в приблизительном соотношении полиэфир: меламиновая смола = 70:30 по массе.

[0033] Катализатор стимулирует реакцию меламиновой смолы. Примеры катализатора включают додецилбензолсульфоновую кислоту, паратолуолсульфоновую кислоту и бензолсульфоновую кислоту. Предпочтительно, катализатор подмешивают при доле приблизительно от 0,1 до 8% в расчете на содержание сухих веществ смолы.

[0034] Амин нейтрализует катализатор реакции. Примеры амина включают триэтиламин, диметилэтаноламин, диметиламиноэтанол, моноэтаноламин и изопропаноламин. Предпочтительно, но без ограничений, подмешанная доля амина равна 50% или больше эквивалента кислоты (катализатора).

[0035] Акриловая смоляная композиция для формирования матрицы является, например, эмульсией акриловой смолы. Предпочтительно, молекулярная масса эмульсии акриловой смолы лежит в диапазоне от 200000 до 2000000. Молекулярную массу полиакриловой эмульсии можно измерить методом гель-проникающей хроматографии (ГПХ).

[0036] Смоляная композиция на основе поливинилиденфторида для формирования матрицы представляет собой смоляную композицию, получаемую, например, смешением термопластичной акриловой смолы с поливинилиденфторидом в массовом соотношении от 20/80 до 50/50.

[0037] Способ формирования на поверхности краскоприемного слоя мельчайших неровностей, удовлетворяющих вышеописанным условиям по Ra1 и Ra2, не ограничен. Примеры способа включают способ наноимпринтинга и способ дробеструйной обработки.

[0038] В способе наноимпринтинта пресс-форма, снабженная текстурой (неровностями), которая удовлетворяет условиям по Ra1 и Ra2, и слой смолы (краскоприемный слой), образованный на материале-основе, приводят в прижимной контакт друг с другом при нагревании. Пресс-форма, используемая в способе наноимпринтинга, может быть изготовлена с помощью прямого клиширования или клиширования электронным гравированием, известным в данной области техники.

[0039] При прямом клишировании в качестве грунтовочного слоя на поверхность (сторону толкающей поверхности) формующей пресс-формы, сделанной из железа или подобного, наносят покрытие из слоя Ni. Далее на поверхность слоя Ni наносят покрытие из слоя Cu. Следует отметить, что поверхность слоя Cu можно отполировать, чтобы при необходимости выровнять толкающую поверхность. Затем на поверхность слоя Cu наносят сенсибилизирующий раствор, чтобы образовать фоточувствительный слой. Затем, в состоянии когда пленка, снабженная заданным рисунком, прилипла на поверхность фоточувствительного слоя, со стороны пленки облучают ультрафиолетом для светоэкспозиции, и на фоточувствительном слое образуется и проявляется (структурируется) скрытое изображение. Наконец, слой Cu, открытый от структурированного засвеченного слоя, подвергают травлению с использованием водного раствора хлорида меди, и затем фоточувствительный слой снимается. В результате вышеупомянутых процедур можно изготовить пресс-форму, снабженную текстурой, удовлетворяющей условиям по Ra1 и Ra2.

[0040] При клишировании электронным гравированием после образования слоя Cu на поверхности формующей пресс-формы как при прямом клишировании, поверхность слоя Cu обрабатывают напрямую, на основе данных, созданных программой CAD (автоматизированное проектирование), программой обработки изображений и т.д. Для обработки можно использовать алмазную иглу, лазерный луч и т.п.

[0041] Принимая во внимание твердость и долговечность, на поверхности пресс-формы, изготовленной вышеупомянутыми способами, формируют защитный слой. Обычно, но без ограничений, тип защитного слоя представляет собой слой Cr/Ni, слой Cr или слой Ni, образованным нанесением покрытия. Толщина защитного слоя составляет, без ограничений, от 10 до 50 мкм. Когда толщина защитного слоя меньше 10 мкм, он может стать неравномерным. Когда толщина защитного слоя больше 50 мкм, в нем могут возникнуть трещины.

[0042] При формировании неровностей на поверхности краскоприемного слоя с помощью пресс-формы, образованной вышеуказанным образом, материалом-основой, на котором образован слой смолы, можно надавить на пресс-форму, или пресс-формой можно надавить на материал-основу, на котором образован слой смолы. Кроме того, пресс-формой можно надавить на материал-основу, на котором образован слой смолы, при использовании пошагового способа, в котором поочередно осуществляют давлении пресс-формой и выдачу материала-основы, или способа непрерывной печати с использованием текстурного валика. Способ непрерывной печати с использованием валиков годится для массового производства, так как этим способом можно с высокой скоростью и подходящей воспроизводимостью образовывать мельчайшие неровности на поверхности слоя смолы. Принимая во внимание техобслуживание текстурного валика, а также быстрое и воспроизводимое образование мельчайших неровностей, предпочтительно формировать неровности таким образом, чтобы после образования неровностей со значением Ra1, лежащем в заданном диапазоне, значение Ra2 лежало в заданном диапазоне.

[0043] В способе дробеструйной обработки используют абразив на основе оксида. Способом дробеструйной обработки на поверхности краскоприемного слоя можно образовать заданные неровности, подходящим образом подбирая размер частиц абразива, скорость дробинок, продолжительность дробеструйной обработки и т.п. Следует отметить, что неровности, величины Ra1 и Ra2 которых лежат в вышеописанных диапазонах, могут быть образованы, после регулирования значения Ra1 с использованием абразива (например, абразив #1500 на основе тонкодисперсного порошка оксида алюминия; NICCHU CO., LTD), диапазон размеров частиц которого лежит в диапазоне от 4,5 до 20 мкм, регулировкой значения Ra2 с использованием абразива (например, абразив #4000 на основе тонкодисперсного порошка оксида алюминия; NICCHU CO., LTD), диапазон зернистости которого составляет в диапазоне от 1,3 до 8 мкм. Как описано, размер частиц абразива для регулирования Ra2 предпочтительно меньше, чем размер частиц абразива для регулирования Ra1.

[0044] Дополнительно, неровности могут быть образованы на поверхности краскоприемного слоя также способом, в котором в смоляную композицию для формирования матрицы добавляют пигмент, размер частиц и состав которого подбирают соответствующим образом. Термин «пигмент», который используется здесь, включает в себя по меньшей мере наполняющий пигмент (в том числе шарики) и красящий пигмент.

[0045] В этом случае доля пигмента в краскоприемном слое предпочтительно лежит в диапазоне от 50 до 75 мас. %. Когда доля пигмента ниже 50 мас. %, среднеарифметическая шероховатость Ra2 меньше 70 нм, и адгезия отверждаемой актиничным излучением краски не может быть гарантирована. Когда доля пигмента больше 75 мас. %, количество смоляного компонента небольшое, и краскоприемный слой может отслоиться при его повреждении. Кроме того, может ухудшиться обрабатываемость и могут возникнуть трещины в покровной пленке и снизиться влагостойкость. Используемое здесь выражение «доля пигмента» эквивалентно массовой концентрации пигмента, в (%), в покрытии, используемом во время образования краскоприемного слоя. Массовая концентрация пигмента (PWC) рассчитывается на основе следующего выражения (2).

Массовая концентрация пигмента (%) = масса пигмента/(масса пигмента + масса смоляной композиции) × 100 (2)

[0046] Чтобы установить среднеарифметическую шероховатость Ra1 от 400 до 3000 нм, предпочтительно, чтобы краскоприемный слой содержал пигмент с размером частиц 4 мкм или больше, и чтобы пигмент в краскоприемном слое включал от 10 до 30 мас. % пигмента, размер частиц которого больше или равен 4 мкм. Когда доля пигмента с размером частиц, больше или равным 4 мкм, меньше 10 мас. %, сложно установить значение Ra1 400 нм или больше, и распределение отверждаемой актиничным излучением краски не может быть обеспечено в достаточной мере. Когда доля пигмента с размером частиц 4 мкм или больше превышает 30 мас. %, Ra1 может чрезмерно увеличиться, а плотность печати может снизиться из-за поглощения отверждаемой актиничным излучением краски.

[0047] Предпочтительно, краскоприемный слой содержит комбинацию пигмента с размером частиц 4 мкм или больше и пигмента с размером частиц менее 1 мкм. Фиг.1 представляет собой схематический вид в разрезе краскоприемного слоя, образованного вышеуказанным образом. При обеспечении краскоприемного слоя с комбинацией пигмента с размером частиц 4 мкм или больше и пигмента с размером частиц меньше 1 мкм, устанавливают состояние, в котором пигмент с размером частиц менее 1 мкм диспергирован в матричной смоле, покрывая пигмент с размером частиц 4 мкм, как проиллюстрировано из фиг. 1. Таким образом, можно стабильно формировать неровности, значения Ra1 и Ra2 которых лежат в заданных диапазонах. Следует отметить, что размер частиц пигмента рассчитывают из размера частиц и количественного распределения частиц по размерам, измеренным с использованием счетчика Коултера.

[0048] Тип наполняющих пигментов не ограничивается. Примеры наполняющих пигментов включают оксид кремния, карбонат кальция, сульфат бария, гидроксид алюминия, тальк, слюду, гранулированную смолу и стеклянные шарики.

[0049] Тип гранулированной смолы не ограничен. Примеры гранулированных смол включают гранулы акриловой смолы, полиакрилонитрила, полиэтилена, полипропилена, сложного полиэфира, уретановой смолы и эпоксидной смолы. Такие гранулированные смолы можно получить, используя способы, известные в уровне техники, или можно использовать имеющиеся в продаже продукты. Примеры имеющихся в продаже гранул на основе акриловых смол включают TAFTIC AR650S (средний диаметр частиц: 18 мкм), TAFTIC AR650M (средний диаметр частиц: 30 мкм), TAFTIC AR650MX (средний диаметром частиц: 40 мкм), TAFTIC AR650MZ (средний диаметр частиц: 60 мкм), TAFTIC AR650ML (средний диаметр частиц: 80 мкм), TAFTIC AR650L (средний диаметр частиц: 100 мкм) и TAFTIC AR650LL (средний диаметр частиц: 150 мкм) производства Toyobo Co., Ltd. Кроме того, примеры имеющихся в продаже полиакрилонитриловых гранул включают TAFTIC A-20 (средний диаметр частиц: 24 мкм), TAFTIC YK-30 (средний диаметр частиц: 33 мкм), TAFTIC YK-50 (средний диаметр частиц: 50 мкм) и TAFTIC YK-80 (средний диаметр частиц: 80 мкм) производства фирмы Toyobo Co., Ltd.

[0050] Тип красящего пигмента не ограничен. Примеры красящих пигментов включают сажу, оксид титана, оксид железа, желтый оксид железа, фталоцианиновый синий и кобальтовый синий.

[0051] Предпочтительно, но без ограничений, толщина краскоприемного слоя составляет от 10 до 40 мкм. Когда толщина меньше 10 мкм, долговечность и кроющая способность краскоприемного слоя может быть недостаточной. Когда толщина больше 40 мкм, могут увеличиться производственные затраты, и во время обжига могут легко возникнуть вздутия. Кроме того, поверхность краскоприемного слоя может иметь дефект типа «апельсиновая корка», так что может ухудшиться внешний вид.

[0052] Кроме того, с точки зрения улучшения тиснения и стойкости к загрязнениям материала для окрашивания, краскоприемный слой может содержать в качестве пигмента с размерами частиц 4 мкм или больше, от 2 до 30 мас. % шариков с размером от 15 до 80 мкм, что больше, чем толщина краскоприемного слоя. При обеспечении возможности шарикам выступать из поверхности краскоприемного слоя, скользкость краскоприемного слоя улучшается, а также значительно улучшается тиснение материала для окрашивания. Кроме того, при обеспечении возможности шарикам выступать из поверхности краскоприемного слоя, краскоприемный слой становится нелиняющим, даже если материал для окрашивания покрывают покровным слоем до печати. Когда доля шариков с размером от 15 до 80 мкм ниже 2 мас. %, тиснение и стойкость к загрязнению материала для окрашивания невозможно улучшить в достаточной степени. Кроме того, когда размер шариков больше 80 мкм, шарики могут выпадать из покрывающей пленки, а тиснение и стойкость к загрязнениям материала для окрашивания не могут быть улучшены в достаточной степени.

[0053] Кроме того, краскоприемный слой можно смешать с воском. Воск может улучшить смазывающую способность, тем самым улучшая тиснение и стойкость к загрязнению. Однако обычно воск снижает адгезию отверждаемой актиничным излучением краски и поэтому воск предпочтительно не добавляют. В частности, нефтяной парафин и полиэтиленовый воск плавятся и растекаются по поверхности покрывающей пленки во время обжига, тем самым снижая адгезию отверждаемой актиничным излучением краски. Ввиду этого, в качестве воска для улучшения смазывающей способности предпочтительно использовать воск на основе тонкодисперсного порошка ПТФЭ. Воск на основе тонкодисперсного порошка ПТФЭ не плавится и не растекается по поверхности покрывающей пленки при температуре обжига, поэтому он не снижает адгезию отверждаемой актиничным излучением краски.

[0054] Как описано выше, в материале для окрашивания по варианту осуществления настоящего изобретения среднеарифметическая шероховатость Ra1, измеренная в соответствии с JIS B 0601, и среднеарифметическая шероховатость Ra2, измеренная на атомно-силовом микроскопе, поверхности краскоприемного слоя лежат в заданных диапазонах. Таким образом, материал для окрашивания по варианту осуществления настоящего изобретения может одновременно обеспечить и растекание, и адгезию отверждаемой актиничным излучением краски.

[0055] Способ изготовления материала для окрашивания согласно настоящему изобретению не ограничен. Например, материал для окрашивания согласно настоящему изобретению может быть изготовлен после нанесения и сушки краски, содержащей заданное количество смолы, на поверхности материала-основы, с образованием слоя смолы, обеспечивая неровности на поверхности способом наноимпринтинга, способом дробеструйной обработки или подобным. Как вариант, материал для окрашивания согласно настоящему изобретению может быть изготовлен нанесением и проведением сушки (или отверждения) краски, в состав которой входит подходящее количество пигмента с надлежащим размером частиц и заданное количество смолы. Химическую конверсионную пленку и грунтовочную пленку можно сформировать до образования краскоприемного слоя.

[0056] Следует отметить, что способ наноимпринтинга не способен формировать мельчайшие неровности в углублениях тисненой стеновой панели. Кроме того, когда мельчайшие неровности образуют в углублениях (например, соединительная деталь) стеновой панели глубокого тиснения, такой как панели, имитирующие кирпичную стену, способом дробеструйной обработки, краскоприемный слой выступающего участка (например, участка, образующего кирпич) может осыпаться, значение Ra1 может быть более 3000 нм, а значение Ra2 может быть более 500 нм. С этой точки зрения, когда в краскоприемном слое необходимо обеспечить мельчайшие неровности усложненного тисненого элемента, предпочтительно использовать краску, содержащую подходящее количество пигмента с надлежащим размером частиц. Кроме того, металлическая пластина, на которой был сформирован краскоприемный слой, можно обработать валиком для тиснения с получением желаемой формы.

[0057] Когда на поверхности материала-основы необходимо сформировать химическую конверсионную пленку, эту пленку можно сформировать нанесением обрабатывающего раствора для химического превращения на поверхность материала-основы и проведением сушки этого обрабатывающего раствора для химического превращения. Способ нанесения обрабатывающего раствора для химического превращения не ограничен, и может быть подходящим образом выбран из способов, известных в данной области техники. Примеры способа нанесения включают нанесение покрытия валиком, нанесение покрытия поливом, нанесение покрытия центрифугированием, распыление в воздухе, безвоздушное распыление, нанесение покрытия погружением. Условия сушки обрабатывающего раствора для химического превращения могут быть надлежащим образом установлены в соответствии с составом обрабатывающего раствора и подобным. Например, когда материал-основа, на которую был нанесен обрабатывающий раствор для химического превращения, вводят в сушильную печь без промывки водой и нагревают так, чтобы конечная температура пластины лежала в диапазоне от 80 до 250°C, на поверхности материала-основы можно сформировать равномерную конверсионную пленку. Кроме того, когда дополнительно образуют грунтовочную пленку, ее можно сформировать нанесением грунтовки на поверхность химической конверсионной пленки и проведением сушки грунтовки. Способ нанесения грунтовки может быть тем же, что и для нанесения обрабатывающего раствора для химического превращения. Условия сушки грунтовочной пленки могут быть надлежащим образом установлены в соответствии с типом смолы или подобным. Например, подводя тепло так, чтобы конечная температура пластины лежала в диапазоне от 150 до 250°C, на поверхности химической конверсионной пленки можно образовать равномерную грунтовочную пленку.

[0058] Краскоприемный слой образуют путем: 1) нанесения и сушки (или отверждения) вышеописанной, содержащий смолу краски на поверхность материала-основы (или химической конверсионной пленки, или грунтовочной пленки) и обеспечения неровности на поверхности материала-основы способом наноимпринтинга, способом дробеструйной обработки или подобным; или 2) нанесения и сушки (или отверждения) вышеописанной смолы, содержащей краску, и пигмента на поверхность материала-основы (или химической конверсионной пленки, или грунтовочной пленки). Способы нанесения покрытия не ограничены, и можно должным образом выбрать любой из способов, известных в данной области техники. Примеры способа нанесения включают нанесение покрытия валиком, нанесение покрытия поливом, нанесение покрытия центрифугированием, распыление в воздухе, безвоздушное распыление, нанесение покрытия погружением. Условия сушки краски не ограничены. Например, краскоприемный слой может быть образован на поверхности материала-основы (или химической конверсионной пленки, или грунтовочной пленки) путем сушки материала-основы, на который было нанесено покрытие, содержащее смолу и пигмент, так, чтобы конечная температура пластины лежала в диапазоне от 150 до 250°C.

[0059]

2. Печатный материал и покрытый материал

Печатный материал, который может использоваться в качестве стеновой панели, может быть изготовлен формированием слоя краски на поверхности материала для окрашивания по варианту осуществления настоящего изобретения (поверхности краскоприемного слоя) путем струйной печати. Дополнительно, покрытый материал, обладающий превосходной долговечностью, можно изготовить с помощью формирования покровного слоя на поверхности печатного материала.

[0060]

Слой краски

Слой краски располагают на поверхности краскоприемного слоя. Слой краски располагают на части или на всей поверхности краскоприемного слоя так, чтобы на поверхности краскоприемного слоя формировалось желаемое изображение. Слой краски формируют нанесением отверждаемой актиничным излучением краски на поверхность краскоприемного слоя струйной печатью и проведением отверждения нанесенной отверждаемой актиничным излучением краски.

[0061] Тип отверждаемой актиничным излучением краски не ограничивается, при условии, что эту краску можно отвердить путем облучения актиничным излучением. Примеры отверждаемой актиничным излучением краски включают радикальные краски, отверждаемые ультрафиолетовым светом (радикальная УФ-отверждаемая краска) и катионные краски, отверждаемые ультрафиолетом (катионная УФ-отверждаемая краска). Далее будут описаны примеры радикальной УФ-отверждаемой краски и катионной УФ-отверждаемой краски.

[0062]

Радикальная УФ-отверждаемая краска)

Радикальная УФ-отверждаемая краска содержит пигмент, реакционноспособный мономер и/или реакционноспособный олигомер и инициатор фотополимеризации.

[0063] Тип пигмента не ограничивается, при условии, что пигмент представляет собой органический пигмент или неорганический пигмент. Примеры органического пигмента включают нитрозы, лаки на основе красителей, азокрасители, нерастворимые азо-соединения, моноазосоединения, диазосоединения, конденсированные азосоединения, бензимидазолоны, фталоцианины, антрахионы, перилены, хинакридоны, диоксазины, изоиндолины, азометины и пирролопирролы. Кроме того, примеры неорганических пигментов включают оксиды, гидроксиды, сульфиды, ферроцианиды, хроматы, карбонаты, силикаты, фосфаты, углерод (сажа) и металлические порошки. Предпочтительно, подмешанное количество пигмента, предусмотренного в УФ-отверждаемой краске, лежит в диапазоне от 0,5 до 20 мас. %. Когда количество пигмента в УФ-отверждаемой краске меньше 0,5 мас. %, окраска может быть недостаточной, и невозможно образовать желаемое изображение. Когда количество пигмента больше 20 мас. %, вязкость УФ-отверждаемой краски может быть чрезмерно высокой и может вызывать ошибку подачи из струйной головки.

[0064] Тип реакционноспособного мономера не ограничивается. Предпочтительно, с точки зрения ударопрочности и гибкости, реакционноспособный мономер является бифункциональным мономером. Примеры бифункциональных мономеров включают алифатические реакционноспособные мономеры, такие как 1,6-гександиолдиакрилат, неопентилгликольдиакрилат, 1,3-бутандиолдиакрилат, 1,4-бутандиолдиакрилат и 1,9-нонандиолдиакрилат. Предпочтительно, подмешанное количество реакционноспособного мономера в УФ-отверждаемой краске лежит в интервале от 50 до 85 мас. %. Если количество реакционноспособного мономера меньше 50 мас. %, вязкость УФ-отверждаемой краски может быть высокой, и может произойти ошибка выброса краски. Когда количество реакционноспособного мономера выше 85 мас. %, УФ-отверждаемую краску невозможно отвердить.

[0065] Тип реакционноспособного олигомера не ограничивается. Примеры реакционноспособного олигомера включают уретанакрилат, сложный полиэфирный акрилат, эпоксиакрилат, кремнеорганический акрилат и полибутадиенакрилат. Эти реакционноспособные олигомеры могут использоваться по одному или в комбинации. Среди этих реакционноспособных олигомеров, с точки зрения ударопрочности, гибкости и адгезии, предпочтителен уретанакрилат. Более предпочтительно, с точки зрения стойкости к пожелтению, уретанакрилат является алифатическим уретанакрилатом на углеводородной основе.

[0066] Тип инициатора фотополимеризации не ограничивается. С точки зрения высокой реакционоспособности и стойкости к пожелтению, инициатор фотополимеризации предпочтительно является гидроксикетоном или ацилфосфиноксидами. Предпочтительно, подмешанное количество инициатора фотополимеризации в УФ-отверждаемой краске лежит в интервале от 1 до 15 мас. %. Если количество инициатора фотополимеризации меньше 1 мас. %, УФ-отверждаемую краску невозможно отвердить. Когда количество инициатора фотополимеризации выше 15 мас. %, степень отверждения и скорость отверждения УФ-отверждаемой краски максимально повышаются, что невыгодно с точки зрения расходов.

[0067] При необходимости радикальная УФ-отверждаемая краска может дополнительно содержать сенсибилизаторы, термостабилизаторы, антиоксиданты, антисептики, пеногасители, смоляные связующие, смоляные эмульсии, ингибиторы восстановления, выравнивающие средства, регуляторы pH, производные пигмента, ингибиторы полимеризации, УФ-абсорберы, фотостабилизаторы и т.п.

[0068]

Катионная УФ-отверждаемая краска

Катионная УФ-отверждаемая краска содержит пигмент, диспергирующий агент, соединение, способное к катионной полимеризации, и инициатор фотополимеризации. Пигмент может быть идентичен пигменту для радикальной УФ-отверждаемой краски. Кроме того, предпочтительное подмешанное количество пигмента является таким же, как для радикальной УФ-отверждаемой краски.

[0069] Тип диспергирующего агента не ограничивается. В качестве диспергирующего агента может использоваться или низкомолекулярный диспергирующий агент, или полимерный диспергирующий агент. Диспергирующий агент может быть получен с использованием способов, известных в области техники, или можно использовать имеющиеся в продаже продукты. Примеры имеющихся в продаже диспергирующих агентов включают AJISPER PB822 и AJISPER PB821 (оба от компании Ajinomoto Fine-Techno Co., Inc.).

[0070] Тип катионно-полимеризующегося соединения не ограничен. Примеры катионно-полимеризующегося соединения включает ароматические эпоксиды, алициклические эпоксиды и алифатические эпоксиды. Примеры ароматических эпоксидов включают простые ди- или полиглицидиловые эфиры бисфенола A или продукта присоединения алкиленоксида к бисфенолу A, ди- или полиглицидиловые эфиры гидрированного бисфенола A или продукта присоединения алкиленоксида к гидрированному бисфенолу A и новолачные эпоксидные смолы. Примеры алициклических эпоксидов включают соединения, содержащие циклогексеноксид или циклопентеноксид, которые получают эпоксидированием соединений, имеющих по меньшей мере одно циклоалкеновое кольцо, такое как циклогексеновое кольцо или циклопентеновое кольцо, окислителем, таким как пероксид водорода или перкислота. Примеры алифатических эпоксидов включают простые диглицидиловые эфиры алкиленгликолей, такие как простые диглицидиловые эфиры этиленгликоля, простые диглицидиловые эфиры пропиленгликоля, простой диглицидиловый эфир 1,6-гександиола; простые полиглицидиловые эфиры полиолов, такие как простые ди- или триглицидиловые эфиры глицерина или продукта присоединения алкиленоксида к глицерину; и простые диглицидиловые эфиры полиэтиленгликоля, такие как простые диглицидиловые эфиры полиэтиленгликоля или продукта присоединения алкиленоксида к полиэтиленгликолю и простые диглицидиловые эфиры полипропиленгликоля или продукта присоединения алкиленоксила к полипропиленгликолю.

[0071] Тип инициатора фотополимеризации не ограничивается. Примеры инициатора фотополимеризации включают ацетофенон, 2,2-диэтоксиацетофенон, п-диметиламиноацетофенон, п-диметиламинопропиофенон, бензофенон, 2-хлорбензофенон, п,п'-дихлорбензофенон, п,п'-бисдиэтиламинобензофенон, кетон Михлера, бензил, бензоин, простой бензоина метиловый эфир, простой бензоина этиловый эфир, простой бензоина изопропиловый эфир, простой бензоина н-пропиловый эфир, простой бензоина изобутиловый эфир, простой бензоина н-бутиловый эфир, бензилдиметилкеталь, тетраметилтриураммоносульфид, тиоксантон, 2-хлортиоксантон, 2-метилтиоксантон, азобисизобутиронитрил, бензоинпероксид, дитрет-бутилпероксид, 1-гидроксициклогексилфенилкетон, 2-гидрокси-2-метил-1-фенил-1-он, 1-(4-изопропилфенил)-2-гидрокси-2-метилпропан-1-он и метилбензоилформиат.

[0072] Кроме того, катионная УФ-отверждаемая краска может содержать, в качестве необязательного компонента, оксетановое соединение. Примеры оксетанового соединения включают известные оксетановые соединения, описанные в выложенных заявках на патент Японии №№ 2001-220526 и 2001-310937, и т.п. Кроме того, оксетановое соединение может использоваться самостоятельно или можно использовать комбинацию монофункционального оксетанового соединения, содержащего одно оксетановое кольцо, и многофункционального оксетанового соединения, содержащего два или более оксетановых колец.

[0073] Например, печатный материал по варианту осуществления настоящего изобретения может быть изготовлен, после струйной печати отверждаемой актиничным излучением краски (например, УФ-отверждаемой краски) на поверхности материала для окрашивания по варианту осуществления настоящего изобретения (поверхности краскоприемного слоя) с помощью струйного принтера, облучением актиничным излучением (например, ультрафиолетовым излучением), так что суммарное количество света лежит в диапазоне от 100 до 800 мДж/см2, чтобы отвердить отверждаемую актиничным излучением краску. Например, суммарное количество ультрафиолетового излучения можно измерить, используя люксметр/актинометр ультрафиолетового излучения (UV-351-25; ORC Manufacturing Co., Ltd.), с диапазоном измеряемых длин волн от 240 до 275 нм и центром измеряемых длин волн 254 нм.

[0074] Как описано выше, в материале для окрашивания по варианту осуществления настоящего изобретения среднеарифметическая шероховатость Ra1, измеренная в соответствии со стандартом JIS B0601, и среднеарифметическая шероховатость Ra2, измеренная на атомно-силовом микроскопе на поверхности краскоприемного слоя, лежат в заданных диапазонах. Таким образом, материал для окрашивания по варианту осуществления настоящего изобретения может обеспечить и хорошее растекание, и хорошую адгезию отверждаемой актиничным излучением краски. Следовательно, в печатном материале по варианту осуществления настоящего изобретения слой краски образован в надлежащем положении в плотном контакте с краскоприемным слоем. Соответственно, печатный материал по варианту осуществления настоящего изобретения обеспечивает превосходные конструктивные свойства и долговечность.

[0075]

Покровный слой

Как описано выше, на поверхности печатного материала по варианту осуществления настоящего изобретения (на поверхности красочного слоя) может быть дополнительно сформирован покровный слой.

[0076] Тип покровной краски для образования покровного слоя не ограничивается. Примеры покровной краски включают краски на органическом растворителе, краски на водной основе и порошковые краски. Смоляной компонент, используемый для вышеупомянутых красок, не ограничивается. Примеры смоляного компонента включают компоненты на основе акриловых смол, сложных полиэфиров, алкидных смол, кремнийорганических модифицированных акриловых смол, кремнийорганических модифицированных сложных полиэфиров, силиконовых смол и фтор-каучуков. Эти смоляные компоненты могут использоваться по одному или в комбинации. Кроме того, при необходимости покровная краска может снабжаться сшивающими агентами, такими как полиизоцианатное соединение, аминосмола, содержащее эпоксидные группы соединение и содержащее карбоксильные группы соединение.

[0077] Способы изготовления покрытого материала согласно варианту осуществления настоящего изобретения не ограничиваются. Например, покровный слой образуют нанесением краски (покровной краски) для образования покровного слоя на поверхность красочного слоя и проведением сушки (или отверждения) нанесенной краски. Способы нанесения покровной краски не ограничиваются, и можно должным образом выбрать любой из способов, известных в данной области техники. Примеры способа нанесения включают нанесение покрытия валиком, нанесение покрытия поливом, нанесение покрытия центрифугированием, распыление в воздухе, безвоздушное распыление, нанесение покрытия погружением и вытягиванием и т.д. Условия, при которых сушится покровная краска, не ограничиваются. Например, при сушке печатного материала, на который была нанесена покровная краска, таким образом, чтобы конечная температура пластины лежала в интервале от 60 до 150°C, на поверхности печатного материала может быть образован покровный слой.

[0078] Как описано выше, покрытый материал можно изготовить, формируя покровный слой на поверхности печатного материала по варианту осуществления настоящего изобретения. Покрытый материал по варианту осуществления настоящего изобретения имеет покровный слой, который защищает слой краски и, таким образом, обеспечивает еще более превосходную долговечность.

[0079]

3. Эффект настоящего изобретения

Обычно вязкость краски для струйной печати при температуре 25°C, которая может выпускаться из струйной пьезоголовки, составляет приблизительно 3-50 мПа∙с. Вязкость краски на основе растворителя или воды можно легко регулировать путем разбавления растворителем или водой. Кроме того, гидрофильность краски на основе растворителя или воды можно легко повысить, добавляя высокополярную связующую смолу, имеющую гидрофильную группу, такую как гидроксильная группа или карбоксильная группа. Таким образом, краска на основе растворителя или воды, описанная в документах PTLS 1-5, может прилипать к термоотверждаемой покрывающей пленке на основе сложного полиэфира или т.п.

[0080] Напротив, отверждаемая актиничным излучением краска (например, УФ-отверждаемая краска) почти не содержит летучих компонентов, таких как растворитель и вода, и поэтому с меньшей вероятностью вызывает такие проблемы, которые значительно ухудшат качество изображения из-за разницы растекания краски и неоднородного проявления цвета из-за скорости улетучивания или скорости проникновения компонента растворителя. Таким образом, когда используется отверждаемая актиничным излучением краска, выгодно, что качество изображения значительно стабилизируется по сравнению со случаем использования краски на основе растворителя или на водной основе. Однако, поскольку в отверждаемой актиничным излучением краске почти не содержится растворителя, воды и подобного, подмешанные количества вязких мономеров, таких как катионно-полимеризующийся мономер и акриловый мономер, которые имеют полярную группу, такую как гидроксильная или карбоксильная группа, существенно ограничены в отверждаемой актиничным излучением краске, с точки зрения увеличения вязкости. По этой причине краски слой, образованный при использовании отверждаемой актиничным излучением краски, имеет низкую полярность и имеет гидрофобность, и, следовательно, имеет плохую адгезию к термоотверждаемой покрывающей пленке на основе сложного полиэфира.

[0081] Как описано, когда отверждаемой актиничным излучением краской печатают на обычном материале для окрашивания, краска не может в достаточной степени прилипнуть к термоотверждаемой сложной полиэфирной покрывающей пленке. Для решения такой проблемы были предложены несколько решений.

[0082] Например, выложенная заявка на патент Японии № 2010-167334 раскрывает способ изготовления строительной плиты, в которой степень отверждения УФ-отверждаемой краски, содержащий акриловый мономер, снижена до 50-90%. В этом способе степень отверждения УФ-отверждаемой краски снижена, чтобы улучшить гибкость слоя краски, тем самым улучшается адгезия слоя краски, состоящего из отвержденного продукта УФ-отверждаемой краски. Однако в этом способе изготовления весьма вероятно, что непрореагировавший акриловый мономер, имеющий двойную связь, останется в слое краски. Двойная связь этого акрилового мономера поглощает ультрафиолетовое излучение и тем самым может ухудшить устойчивость слоя краски к атмосферным воздействиям.

[0083] Напротив, с материалом для окрашивания по варианту осуществления настоящего изобретения, даже когда отверждаемая актиничным излучением краска напечатана струйной печатью и дополнительно в должной мере отверждена, обеспечивается благоприятная адгезия отверждаемой актиничным излучением краски. Таким образом, печатный материал по варианту осуществления настоящего изобретения также достигает превосходной стойкости слоя краски к атмосферным воздействиям.

[0084] Далее настоящее изобретение будет описано подробно со ссылкой на примеры, которые, однако, не должны быть истолкованы, как ограничивающие настоящее изобретение.

Примеры

[0085]

Пример 1

1. Получение печатного материала

(1) Материал для окрашивания

В качестве исходного листа, подлежащего окраске, приготавливали стальной лист, покрытый сплавом Zn-55%Al методом погружения в расплав, с толщиной листа 0,27 мм и количеством осажденного покрытия на одной стороне 90 г/м2. На поверхности обезжиренного щелочью исходного листа для окраски наносили хроматирующую жидкость сорта для покрытия (NRC300NS; Nippon Paint Co., Ltd.), чтобы образовать химическую конверсионную пленку осажденное количество которой в расчете на общий хром составляет 50 мг/м2. Затем, используя стержневое устройство для нанесения покрытия, на конверсионную пленку наносили грунтовочное покрытие на основе сложного полиэфира (700P; Nippon Paint Industrial Coatings Co., LTD.), после чего отжигали при конечной температуре пластины 215°C, чтобы сформировать грунтовочную пленку толщиной в сухом состоянии 5 мкм.

[0086] Затем, используя стержневое устройство для нанесения покрытия, на грунтовочную пленку наносили смоляную композицию для образования краскоприемного слоя, и затем отжигали при конечной температуре пластины 225°C в течение одной минуты, образуя краскоприемный слой, имеющий толщину пленки в сухом состоянии 20 мкм. Смоляную композицию (белое покрытие) приготавливали, смешивая сложный полиэфир (среднечисленная молекулярная масса 5000, температура стеклования 30°C, гидроксильное число 28 мг KOH/г; DIG Inc.) с метилированной меламиновой смолой (CYMEL 303; Mitsui Cytec Co., Ltd.) в качестве сшивающего агента в отношении 70:30 для получения смолы-основы, и далее добавляя катализатор, амин и красящий пигмент в смолу-основу. В качестве катализатора добавляли додецилбензолсульфоновую кислоту в количестве 1 мас. % в расчете на содержание сухих веществ в смоле. В качестве амина добавляли диметиламиноэтанол в количестве 1,25 кислотного эквивалента додецилбензолсульфоновой кислоты как эквивалента амина. В качестве красящего пигмента добавляли оксид титана (JR-603; TAYCA CORP.) со средним диаметром частиц 0,28 мкм в количестве 45 мас. % в расчете на содержание сухих веществ в смоле.

(2) Формирование неровностей

Первые текстурирующие валики со среднеарифметической шероховатостью Ra1 500, 1000, 1500, 2000 и 3000 нм, которая была измерена в соответствии с JIS B 0601 (ISO 4287), и вторые текстурирующие валики со среднеарифметической шероховатостью Ra2 100, 300 и 500 нм, которая была измерена с использованием атомно-силового микроскопа, получали методом электронного гравировального клиширования. Затем первым текстурирующим валиком, нагретым до 150°C, давили на материал-основу, на которой была спечена смоляная композиция, а затем вторым текстурирующим валиком, нагретым до 150°C, давили на материал-основу, тем самым образуя неровности на краскоприемном слое.

[0088]

(3) Измерение шероховатости поверхности

A. Измерение шероховатости поверхности в соответствии с JIS B 0601 (ISO 4287)

На поверхности краскоприемного слоя среднеарифметическую шероховатость Ra1 измеряли с использованием измерителя шероховатости поверхности игольчатого типа (DektaklSO; Ulvac phi incorporated company). Измерение среднеарифметической шероховатости Ra1 проводили путем сканирования в течение 60 секунд в условиях: давление иглы 3 мг, радиус иглы 2,5 мкм, шаг сканирования 1 мм. Следует отметить, что измеритель шероховатости поверхности игольчатого типа имеет вертикальное разрешение 0,1 нм/76,5 мкм, 1 нм/65,5 мкм и 8 нм/524 мкм.

[0089]

B. Измерение шероховатости поверхности с использованием атомно-силового микроскопа.

Используя зондовый микроскоп сканирующего типа (тип D3100; Veeco Instruments, Inc.), измеряли среднеарифметическую шероховатость Ra2 мельчайшего участка на поверхности краскоприемного слоя. Измерения среднеарифметической шероховатости Ra2 проводили с использованием режима прерывистого контакта атомно-силового микроскопа (АСМ) с диапазоном измерений 30 мкм × 30 мкм и пиксельными данными 512×512. Кроме того, использовали пульт управления типа Nanoscope IIIa.

[0090]

(4) Струйная печать

Струйную печать осуществляли на материале-основе струйным принтером (PATTERNING JET; TRYTECH Co., Ltd.), с использованием радикальной УФ-отверждаемой краски, приготовленной следующими операциями. Поверхность материала-основы, на которой была выполнена струйная печать, облучали ультрафиолетовым лучом и отверждали радикальную УФ-отверждаемую краску. Способ приготовления радикальной УФ-отверждаемой краски, условия струйной печати и условия облучения ультрафиолетовым лучом были следующими.

[0091]

A. Способ приготовления радикальной УФ-отверждаемой краски

Для приготовления радикальной УФ-отверждаемой краски смешивали 10 частей по массе пигментной дисперсионной жидкости, содержащей 20 мас. % черного пигмента (пигмент: NIPex35, Degussa Japan Inc., дисперсионная среда: модифицированный пропиленоксидом неопентилдиакрилат, Sartomer Inc.); 25 частей по массе смеси (CN985B88, Sartomer Inc.), состоящей из 88 частей по массе бифункционального алифатического уретанакрилата и 12 частей по массе 1,6-гександиол диакрилата, 57 частей по массе 1,6-гександиолдиакрилата (SR238F, Sartomer Inc.) в качестве реакционноспособного олигомера; и 5 частей по массе 1-гидроксициклогексилфенилкетона (IRGACURE184; CIBA Japan Inc.) и 3 части по массе бис(2,4,6-1,триметилбензоил)-фенил фосфиноксида (IRGACURE819; CIBA Japan Inc.) в качестве инициатора фотополимеризации.

[0092]

B. Условия струйной печати

Струйную печать проводили, используя струйную головку с диаметром сопла 35 мкм. Кроме того, струйную печать проводили при условиях: температура нагревания головки 45°C, приложенное напряжение 11,5 В, длительность импульса 10,0 мкс, частота возбуждения 3483 Гц, объем чернильной капли 42 пл и разрешение 360 точек на дюйм.

[0093]

C. Условия облучения ультрафиолетовым лучом

Материал-основу, на которую была нанесена струйная печать, облучали ультрафиолетовым лучом, используя ртутную лампу высокого давления (H valve; Fusion UV Systems Japan Inc.), так, что интегральное количество света составило 600 мДж/см2 (измерено актинометром инфракрасных лучей UV-351-25; ORC Manufacturing Co., Ltd.) при мощности освещения 200 Вт/см2.

[0094]

2. Оценка краскоприемного слоя

Растекание радикальной УФ-отверждаемой краски на краскоприемном слое оценивали на основе диаметра точки краски, ударяющейся о поверхность материала для окрашивания, и значения L* на участке с печатью. Кроме того, оценивали адгезию радикальной УФ-отверждаемой краски к краскоприемному слою.

[0095]

(1) Оценка растекания радикальной УФ-отверждаемой краски на краскоприемном слое (диаметр точки)

На поверхность материала для окрашивания при количестве краски 42 пл печатали одну точку (разрешение 360 точек на дюйм) радикальной УФ-отверждаемой краски, и диаметр точки измеряли в микроскопе.

[0096]

(2) Оценка растекания радикальной УФ-отверждаемой краски на краскоприемном слое (значение L*)

УФ-отверждаемую краску наносили печатью на 100% поверхности материала для окрашивания (нанесенное количество краски: 8,4 г/м2), так что разрешение составляло 360 точек на дюйм. Значение L* на центральном участке печатного материала после печати измеряли в соответствии со стандартом JIS K 5600. Когда УФ-отверждаемая краска растекается, промежутки между УФ-отверждаемой краской исчезают и, следовательно, значение L* уменьшается. С другой стороны, когда растекание УФ-отверждаемой краски недостаточно, краскоприемный слой открывается, а значение L* увеличивается. Таким образом, оценка составляет «A» при значении L* равном или меньше 25, оценка составляет «B» при значении L* больше 25 и меньше 30, оценка составляет «C» при значении L* равном или больше 30 и меньше 35, оценка составляет «D» при значении L* равном или больше 35 и меньше 40 и оценка составляет «E» при значении L* равном или больше 40.

[0097]

(3) Оценка адгезии УФ-отверждаемой краски радикально-полимеризуемого типа к краскоприемному слою

УФ-отверждаемая краска наносили печатью на 100% поверхности материала для окрашивания (количество краски для нанесения: 8,4 г/м2), так что разрешение составляло 360 точек на дюйм. Затем на печатном материале проводили тест на адгезию методом решетчатого надреза в соответствии с JIS K5600-5-6 G330. Более конкретно, формировали разрезы через поверхность печатного материала, чтобы обеспечить рисунок из 100 одинаковых квадратов, отстоящих на расстояние 1 мм, и на деталь наклеивали клейкую ленту. После отрывания ленты устанавливали оставшуюся долю покрывающей пленки. Оценка составляет «A», когда оторванная площадь покрывающей пленки была 0%, оценка составляет «B», когда оторванная площадь была больше 0% и равной или меньше 10%, оценка составляет «C», когда оторванная площадь была больше 10% и равной или меньше 20%, и оценка составляет «D», когда оторванная площадь была больше 20%.

[0098]

Свойства краскоприемного слоя и оценки УФ-отверждаемой краски

(нм)

[0099]

(4) Оценка

Для материалов для окрашивания с номерами 1-10 среднеарифметическая шероховатость Ra1 составляла от 400 до 3000 нм, а среднеарифметическая шероховатость Ra2 составляла от 70 до 500 нм. Для материалов для окрашивания с номерами 1-10 диаметр одной точки у УФ-отверждаемой краски был равен или больше 96 мкм, и обнаруживали достаточное растекание. У таких материалов для окрашивания с номерами 1-10 промежуток между точками исчезал и, следовательно, значение L* был подходящим и меньше 30, и адгезия УФ-отверждаемой краски также была хорошей. В частности, у материалов для окрашивания с номерами 3-7, чье значение Ra1 было от 500 до 2000 нм, значение L* было меньше 25 и обнаруживали превосходное проявление цвета.

[0100] С другой стороны, в материалах для окрашивания с номерами 11-13 Ra1 было меньше 400 нм, растекание УФ-отверждаемой краски было плохим и составляло приблизительно 80 мкм. Считается, что у материалов для окрашивания с номерами 11-13 значение L* было вплоть до 30 или больше, так как в этих материалах для окрашивания с номерами 11-13 каждая точка была независимой и краскоприемный слой грунтовки был открыт. Кроме того, у материалов для окрашивания с номерами 11, 14 и 16 значение Ra2 было меньше 70 нм и благоприятную адгезию УФ-отверждаемой краски получить не удалось. Для материалов для окрашивания 13, 15-18 Ra1 была больше 3000 нм или Ra2 превышала 500 нм, таким образом, УФ-отверждаемая краска внедрялась в глубокий желобок на поверхности краскоприемного слоя, тем самым цвет ослаблялся, что приводило к значению L* равному или больше 30. В частности, у материала для окрашивания номер 18 значение L* было очень плохим и равнялось или было больше 40.

[0101] В заключение, материалы для окрашивания, имеющие краскоприемный слой со среднеарифметической шероховатостью Ra1 от 400 до 3000 нм и среднеарифметической шероховатостью Ra2 от 70 до 500 нм, обнаруживают достаточное растекание УФ-отверждаемой краски и благоприятную адгезию УФ-отверждаемой краски.

[0102]

Пример 2

1. Приготовление материала-основы

Были приготовлены три типа материала-основы 1-3.

(1) Материал-основа 1

Как и в примере 1, в качестве исходного листа для окрашивания приготавливали стальной лист, покрытый сплавом Zn-55%Al методом погружения в расплав, с толщиной листа 0,27 мм и количеством осажденного покрытия на одной стороне 90 г/м2. На поверхность обезжиренного щелочью исходного окрашиваемого листа наносили хроматирующую жидкость сорта для покрытия (NRC300NS; Nippon Paint Co., Ltd.), чтобы образовать химическую конверсионную пленку, осажденное количество которой в расчете на общий хром составляло 50 мг/м2. Затем, используя стержневое устройство для нанесения покрытия, на химическую конверсионную пленку наносили грунтовочное покрытие на основе сложного полиэфира (700P; Nippon Paint Industrial Coatings Co., LTD.), затем отжигали при конечной температуре пластины 215°C, чтобы получить грунтовочную пленку толщиной в сухом состоянии 5 мкм.

[0103] Затем, как в примере 1, на грунтовочную пленку, с использованием стержневого устройства для нанесения покрытия, наносили смоляную композицию для формирования краскоприемного слоя, и затем отжигали при конечной температуре пластины 225°C в течение 1 минуты для формирования краскоприемного слоя толщиной в сухом состоянии 20 мкм. Смоляную композицию приготавливали, смешивая сложный полиэфир (среднечисленная молекулярная масса 5000, температура стеклования 30°C, гидроксильное число 28 мг KOH/г; DIG Inc.) с метилированной меламиновой смолой (CYMEL 303; Mitsui Cytec Co., Ltd.) в качестве сшивающего агента при соотношении 70:30 для получения смолы-основы, и далее добавляя катализатор, амин и пигмент в эту смолу-основу. В качестве катализатора добавляли додецилбензолсульфоновую кислоту в количестве 1 мас.% в расчете на содержание сухих веществ в смоле. В качестве амина добавляли диметиламиноэтанол в количестве 1,25 кислотного эквивалента додецилбензолсульфоновой кислоты, в качестве аминового эквивалента. В качестве пигмента использовали оксид титана со средним диаметром частиц 0,28 мкм (JR-603; TAYCA CORP.), гидрофобный оксид кремния A со средним диаметром частиц 5,5 мкм (SILYSIA 456; Fuji Silysia Chemical, Ltd.), гидрофобный оксид кремния B со средним диаметром частиц 12 мкм (SILYSIA 476; Fuji Silysia Chemical, Ltd.), слюду со средним диаметром частиц 10 мкм (SJ-010; Yamaguchi Mica Co.,Ltd.) и гранулы акриловой смолы со средним диаметром 18 мкм (TAFTIC AR650S; Toyobo Co., Ltd.), в результате формировали краскоприемные слои, снабженные мельчайшими неровностями (смотри таблицы 2 и 3).

(2) Материал-основа 2

Использовали те же исходный лист для окрашивания, химическую конверсионную пленку и грунтовочное покрытие, что и для материала-основы 1. Затем смоляную композицию (смотри таблицы 2 и 3), приготовленную добавлением того же пигмента, что и для материала-основы 1, в покрытие на основе акриловой эмульсии (покрытие IM 4100; Kansai Paint Co., Ltd.), наносили на грунтовочную пленку, используя стержневое устройство для нанесения покрытия, и отжиг проводили в течение 2 минут при конечной температуре пластины 130°C, в результате чего формировали краскоприемные слои с мельчайшими неровностями и толщиной сухой пленки 20 мкм.

(3) Материал-основа 3

В качестве исходного листа для окрашивания приготавливали керамический сайдинг типа армированной волокном цементной плиты, изготовленной в соответствии с JIS A 5422 с использованием древесного волокна или древесной стружки в качестве армирующего материала. На поверхности керамического сайдинга формировали краскоприемные слои, имеющие мельчайшие неровности и имеющие такой же состав и толщину сухой пленки, как у материала-основы 2.

[0104]

2. Получение печатного материала

(1) Струйная печать

Струйную печать проводили на материале-основе с помощью струйного принтера (PATTERNING JET; TRYTECH Co., Ltd.) с использованием катионной УФ-отверждаемой краски, приготовленной следующими операциями. Поверхность материала-основы, на которой была осуществлена струйная печать, облучали ультрафиолетовым лучом и отверждали УФ-отверждаемую краску. Способ приготовления катионной УФ-отверждаемой краски, условия струйной печати и условия облучения ультрафиолетовым лучом были следующими.

[0105]

(2) Способ подбора катионной УФ-отверждаемой краски

9 частей по массе полимерного диспергирующего агента (PB821; Ajinomoto Fine-Techno Co., Inc.), 71 часть по массе оксетанового соединения (OXT211; Toagosei, Inc.), 20 частей по массе черного пигмента (Pigment Black 7) и 200 г шариков диоксида циркония (диаметр: 1 мм) помещали в стеклянную бутыль, после чего бутыль герметично закрывали. Затем осуществляли процесс диспергирования, используя шейкер для краски в течение 4 часов. После процесса диспергирования шарики диоксида циркония удаляли, чтобы приготовить дисперсию пигмента. 14 частей по массе дисперсии пигмента смешивали с 4 частями по массе эпоксидированного льняного масла (Vikoflex9040; ATOFINA, Inc.), 34 частями по массе EP-1 (смотри публикацию японского патента № 4539104, абзац 0165), 24 частями по массе оксетанового соединения OXT221 (Toagosei, Inc.) и 8,9 частями по массе оксетанового соединения OXT211 (Toagosei, Inc.) в качестве фотополимеризующегося соединения; 0,05 частями по массе N-этилдиэтаноламина в качестве основного соединения; 0,025 частями по массе акрилового олигомера, содержащего перфторалкильные группы (MEGAFACEF178k; DIG Inc.) и 0,025 частями по массе содержащего перфторалкильные группы продукта присоединения этиленоксида (MEGAFACEF1405; DIG Inc.) в качестве ПАВа; 10 частями по массе простого гликолевого эфира (HISOLVE BOB; Toho Chemical Industry Co., Ltd.) в качестве компатибилизатора и 5 частями по массе трифенилсульфониевой соли (UV16992; Dow Chemical Co. Inc.) в качестве генератора фотокислоты. В результате была приготовлена катионная УФ-отверждаемая краска.

[0106] Условия струйной печати, условия облучения ультрафиолетовым лучом, способ оценки печатного материала являются такими же, как для примера 1.

[0107]

Состав смоляной композиции, свойства краскоприемного слоя и оценки УФ-отверждаемой краски

риала для окрашивания

риала-основы

(нм)

(нм)

(мас.%)

[0108]

Состав смоляной композиции, свойства краскоприемного слоя и оценки УФ-отверждаемой краски

(нм)

(нм)

(мас.%)

[0109]

(3) Результаты

Фигуры 2A-2D являются увеличенными снимками поверхностей материалов для окрашивания, на которых печатью была нанесена УФ-отверждаемая краска. Фиг. 2A является увеличенным снимком поверхности материала для окрашивания №25, на которой осуществляли одноточечную печать, фиг.2B является увеличенным снимком поверхности материала для окрашивания №25, на которой печать проводили на 100%, фиг. 2C является увеличенным снимком поверхности материала для окрашивания №29, на которой осуществляли одноточечную печать, и фиг. 2D является увеличенным снимком поверхности материала для окрашивания №29, на которой печать проводили на 100%.

[0110] Среднеарифметическая шероховатость Ra1 материалов для окрашивания с номерами 19-27 составляла от 400 до 3000 мкм, а среднеарифметическая шероховатость Ra2 материалов для окрашивания с номерами 19-27 составляла от 70 до 500 нм. Как показано в таблице 2, диаметр одной точки УФ-отверждаемой краски для печатных материалов с номерами 19-27 был равен или больше 96 мкм, и было выявлено достаточное растекание (фиг. 2A: № 25). В результате, как проиллюстрировано на фиг. 2B, в материалах для окрашивания с номерами 19-27 промежуток между точками исчезал, и, таким образом, материалы для окрашивания с номерами 19-27 обнаруживали благоприятное значение L*, меньше 30, а также проявляли подходящую адгезию.

[0111] С другой стороны, Ra1 у материалов для окрашивания с номерами 28-32 было меньше 400 нм и, таким образом, растекание УФ-отверждаемой краски было меньше 96 мкм (фиг.2C: №29). В результате, как проиллюстрировано на фиг.2D, в материалах для окрашивания с номерами 28-32 каждая точка была независимой, и краскоприемный слой основания был открыт, и, следовательно, значение L* у материалов для окрашивания с номерами 28-32 было равно или больше 30.

[0112] Ra2 у материалов для окрашивания с номерами 28-30, 33-35 и 37 было меньше 70 нм, и не могла быть получена подходящая адгезия. Кроме того, в материалах для окрашивания с номерами 37-40 Ra1 было больше 3000 нм или Ra2 было больше 500 нм, и УФ-отверждаемая краска внедрялась в глубокие желобки на поверхности краскоприемного слоя, и в результате цвет ослаблялся, что приводило к нежелательному значению L*, больше 30. Далее, для печатных материалов с номерами 36 и 40 концентрация пигмента была больше 75%, а количество матричной смолы было небольшим, и, таким образом, адгезия краскоприемного слоя была неблагоприятной.

[0113] Как описано выше, в материалах для окрашивания, имеющих краскоприемные слои, у которых Ra1 и Ra2 лежат в заданных диапазонах, обеспечено 50-75 мас.% пигмента, а доля пигмента с размером частиц 4 мкм или больше составляет 10-30 мас.%. были выявлены достаточное растекание и подходящая адгезия УФ-отверждаемой краски.

[0114] Настоящая заявка озаглавлена как и испрашивает приоритет японской патентной заявки № 2013-038871, поданной 28 февраля 2013, раскрытие которой, в том числе описание, чертежи и реферат, включено в настоящий документ посредством ссылки во всей полноте.

Промышленная применимость

[0115] Материал для окрашивания по варианту осуществления настоящего изобретения обнаруживает превосходное растекание и адгезию отверждаемой актиничным излучением краски. Таким образом, при нанесении отверждаемой актиничным излучением краски методом струйной печати на поверхность материала для окрашивания по варианту осуществления настоящего изобретения можно обеспечить печатный материал и покрытый материал с превосходными дизайном и долговечностью. Печатный материал и покрытый материал по варианту осуществления настоящего изобретения, полученные вышеупомянутым образом, подходят, например, в качестве материала для внутренних и наружных стен здания.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧАТНЫЙ МАТЕРИАЛ | 2014 |

|

RU2617379C1 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ ИЛИ ПЕЧАТИ | 2016 |

|

RU2697046C2 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ ИЛИ ПЕЧАТИ | 2016 |

|

RU2726636C2 |

| ИЗГОТОВЛЕНИЕ ДЕКОРАТИВНЫХ ПОВЕРХНОСТЕЙ | 2017 |

|

RU2742293C2 |

| СПОСОБЫ КРАСКО-СТРУЙНОЙ ПЕЧАТИ ДЛЯ ДЕКОРАТИВНЫХ ПОВЕРХНОСТЕЙ | 2017 |

|

RU2743731C2 |

| КРАСКА, УСТРОЙСТВО И СПОСОБ ПЕЧАТИ | 2010 |

|

RU2561095C2 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ ЛАМИНАТНЫХ ПАНЕЛЕЙ | 2019 |

|

RU2759271C1 |

| СПОСОБ ПРОИЗВОДСТВА ДЕКОРАТИВНОЙ СТРОИТЕЛЬНОЙ ПАНЕЛИ | 2013 |

|

RU2645308C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛЕЙ С ДЕКОРАТИВНОЙ ПОВЕРХНОСТЬЮ | 2015 |

|

RU2657982C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛЕЙ С ДЕКОРАТИВНОЙ ПОВЕРХНОСТЬЮ | 2015 |

|

RU2765353C2 |

Изобретение относится к материалу для окрашивания для получения печатного или покрытого материала. Материал для окрашивания содержит материал-основу и расположенный на его поверхности краскоприемный слой. Краскоприемный слой включает в качестве матрицы смолу и имеет шероховатости на поверхности. Среднеарифметическая шероховатость (Ra1) его поверхности, измеренная в соответствии со стандартом JIS B0601, составляет 400-3000 нм. Среднеарифметическая шероховатость (Ra2) его поверхности, измеренная с помощью атомно-силового микроскопа с диапазоном измерений 30×30 мкм и пиксельными данными 512×512, составляет 70-500 нм. Изобретение обеспечивает эффективность одновременного растекания и адгезии отверждаемой актиничным излучением краски при улучшении дизайна и повышении долговечности печатного или покрытого материала. 3 н. и 2 з.п. ф-лы, 5 ил., 40 пр., 3 табл.

1. Материал для окрашивания, содержащий

материал-основу и

краскоприемный слой, расположенный на поверхности материала-основы, включающий в себя служащую в качестве матрицы смолу, причем

поверхность краскоприемного слоя имеет среднеарифметическую шероховатость Ra1 от 400 до 3000 нм, измеренную в соответствии с JIS В 0601, и

поверхность краскоприемного слоя имеет среднеарифметическую шероховатость Ra2 от 70 до 500 нм, измеренную с помощью атомно-силового микроскопа с диапазоном измерений 30×30 мкм и пиксельными данными 512×512.

2. Материал для окрашивания по п. 1, причем

краскоприемный слой содержит 50-75 мас.% пигмента, и

пигмент включает в себя 10-30 мас.% пигмента, чей размер частиц составляет 4 мкм или больше.

3. Материал для окрашивания по п. 1, причем материал-основа является металлической пластиной.

4. Печатный материал, содержащий

материал для окрашивания по п. 1 и

слой краски, расположенный на поверхности материала для окрашивания, причем

слой краски образован нанесением отверждаемой актиничным излучением краски методом струйной печати и облучением отверждаемой актиничным излучением краски актиничным излучением.

5. Покрытый материал, содержащий

печатный материал по п. 4 и

покровный слой, расположенный на поверхности печатного материала, включающий в себя смолу.

| JP 2007154432 A, 21.06.2007 | |||

| JP 2008063832 A, 21.03.2008 | |||

| JP 2010167334 A, 05.08.2010 | |||

| JP 2008068453 A, 27.03.2008 | |||

| JP 2008080629 A, 10.04.2008 | |||

| RU 2008112233 A, 10.10.2009 | |||

| ЛИСТ ДЛЯ ПЕЧАТИ С УЛУЧШЕННЫМ ВРЕМЕНЕМ ВЫСЫХАНИЯ ИЗОБРАЖЕНИЯ | 2006 |

|

RU2433050C2 |

Авторы

Даты

2017-06-07—Публикация

2013-06-25—Подача