Предлагаемое техническое решение относится к области технологии получения высокотемпературных углеродных волокнистых материалов, используемых в качестве армирующих наполнителей композиционных материалов на основе полимерной, углеродной, керамической и металлической матриц.

Известен агрегат для термической обработки углеродсодержащих волокнистых материалов при получении углеродных волокнистых материалов [1].

Агрегат содержит корпус с зонными нагревателями. Внутри корпуса установлена графитовая щелевидная камера, имеющая на входе и выходе затворы, патрубки для удаления газообразных продуктов, расположенные на расстоянии 60-70% длины от входа, снабженные устройством для сжигания летучих продуктов. Под камерой размещено устройство предварительной термической обработки (карбонизации) материала в виде короба с расположенными по всей длине зонными нагревателями.

Агрегат имеет конструкционные недостатки, которые ухудшают процесс термической обработки углеродсодержащих волокнистых материалов и качество получаемых углеродных волокнистых материалов.

Вход и выход обрабатываемого материала в устройстве предварительной карбонизации обустроены в одном месте, а зоны нагрева не изолированы друг от друга. В результате летучие продукты, выделяющиеся при различных температурах термической обработки, имеют доступ и возможность взаимодействия материала во всех зонах нагрева, что ухудшает качество получаемой продукции.

Расположение устройства для удаления летучих продуктов посередине камеры нагрева вынуждает летучие продукты, выделяющиеся при относительно низких температурах, перемещаться в зону более высоких температур, где возрастает их химическая активность к взаимодействию с обрабатываемым там материалом, в результате которого ухудшаются свойства получаемого углеродного волокнистого материала. Эффект от проникновения летучих продуктов, выделившихся в более высокотемпературных зонах нагрева, в зоны с относительно низкими температурами также отрицательно сказывается на формировании свойств конечного материала из-за конденсации летучих на его поверхности.

Известно устройство для высокотемпературной обработки (графитации) углеродсодержащих волокнистых материалов [2], включающее электрографитовую печь, загрузочный бункер, герметично соединенный с металлическим водоохлаждаемым корпусом печи, в который помещен барабан для подачи в печь обрабатываемого материала, на выходе печь сочленена с водяным затвором для предотвращения доступа воздуха в печь, над зоной максимальной температуры печи встроен патрубок для удаления летучих продуктов термической обработки. В металлическом корпусе и теплоизоляционном блоке печи проделаны горизонтальные каналы (щели) для ввода и вывода обрабатываемого материала, а также штуцера для подачи нейтрального газа.

Данное устройство наиболее близко к предлагаемому техническому решению по конструкционным особенностям, поэтому использовано в качестве прототипа высокотемпературной зоны.

Конструкции устройства для высокотемпературной термической обработки свойственны недостатки: следствием размещения патрубка для удаления летучих продуктов, в совокупности с герметично соединенными с корпусом печи водяного затвора на выходе загрузочного бункера на входе в печь является катастрофическое ухудшение свойств получаемого углеродного волокнистого материала, сокращение ресурсов работы графитового нагревателя и графитовой оснастки теплоизоляционного блока печи. Указанный отрицательный эффект проявляется в результате вынужденного поступления летучих продуктов в виде смеси паров воды, углекислого газа, предельных и непредельных углеводородов с неорганическими соединениями в зону высокой температуры, в которой химическая активность летучих, в первую очередь, по отношению к термообрабатываемому материалу сильно возрастает. При взаимодействии с ними волокнистый материал и графитовая оснастка выгорают. Полученный углеволокнистый материал утрачивает эксплуатационные свойства.

Целью предлагаемого технического решения является устранение указанных недостатков, увеличение производительности и стабильности процесса термической обработки углеродсодержащих волокнистых материалов, упрощение конструкции технологического оснащения процесса.

Наиболее полное достижение поставленной цели осуществляется за счет того, что в соответствии с предлагаемым техническим решением установка для термической обработки углеродсодержащих волокнистых материалов включает устройство карбонизации и изолированное от него устройство графитации, между которыми встроено устройство для накопления и охлаждения карбонизованного материала и/или его отмывки и сушки. При этом устройство графитации выполнено в виде двух одинаковых электрографитовых печей, не сообщающихся между собой и размещенных параллельно одна над другой по высоте, а в каждой из электрографитовых печей для высокотемпературной обработки карбонизованного материала, включающей нагревательный элемент, патрубок для удаления летучих продуктов, затвор на выходе для предотвращения доступа газовой среды в печь, трубопроводы для подачи инертного газа, приводной механизм для транспортирования термообрабатываемого материала, охлаждаемый металлический корпус с теплоизоляционным блоком, в котором проделаны горизонтальные щелевые каналы для транспортирования материала, в соответствии в настоящим техническим решением входной канал выполнен в виде патрубка прямоугольного сечения для удаления летучих продуктов, а между его верхней и нижней внутренними поверхностями над транспортируемым материалом под наклоном к указанным поверхностям установлен графитовый экран с зазорами между верхней поверхностью канала и верхним торцом экрана, а также между нижней поверхностью канала и нижним торцом экрана, которыми разделяет камеру нагрева на зону максимальной температуры, содержащей нагреватель, и зону средней температуры, при этом графитовый экран выполнен в виде пластины, у которой в нижнем конце на плоскости со стороны обрабатываемого материала устроена выборка в виде лыски шириной для прохождения обрабатываемого материала так, что по боковым сторонам экрана вдоль лыски остаются бортики равной ширины, а глубина лыски на торце экрана определяет величину зазора и равна толщине транспортируемого материала, причем плоскость лыски расположена под углом к нижней поверхности экрана, который определяется толщиной зазора.

Первый отличительный признак предлагаемого технического решения заключается в том, что установка для термической обработки углеродсодержащих волокнистых материалов включает устройство карбонизации и изолированное от него устройство графитации, между которыми встроено устройство для накопления и охлаждения карбонизованного материала и/или его отмывки и сушки.

Техническая целесообразность создания конструкции установки для термической обработки углеродсодержащих волокнистых материалов с раздельными устройствами карбонизации до температуры 450°C (низкая температура) и графитации до температур 1200-2400°C (средние и высокие температуры) предопределяется необходимостью предотвратить нерегулируемое взаимодействие летучих продуктов, выделяющихся при пиролизе в зонах низких и высоких температур с материалом, находящимся при различных температурах. Это вызвано тем, что выделяющиеся при низкой температуре пиролиза СО, СО2, Н2О и др. обладают большой химической активностью при высоких температурах. В результате взаимодействия происходит увеличение потери массы, окисление и, как следствие, резкое снижение качества готового материала.

Традиционное использование неорганических соединений в качестве катализатора реакции карбонизации углеродсодержащего волокнистого материала увеличивает скорость карбонизации. Однако, проникая в высокотемпературную зону, они вступают во взаимодействие с термообрабатываемым материалом, вследствие которого ухудшаются эксплуатационные свойства готового углеволокнистого материала.

Расположение устройства для накопления и охлаждения карбонизованного материала и/или отмывки и сушки установки термической обработки углеродсодержащих волокнистых материалов между устройствами карбонизации позволяет получить дополнительный технический эффект: охлаждение термообрабатываемого материала после карбонизации предотвращает нерегулируемое развитие процесса термокатализа карбонизации, возникающего в результате выделения тепла при протекании экзотермических реакций пиролиза и приводящего в катастрофическому ухудшению качества термообрабатываемого материала. Для уменьшения экзотермического эффекта обычно снижают скорость транспортирования материала и увеличивают габариты установки, тем самым уменьшая производительность оборудования. При использовании накопительного устройства происходит быстрое охлаждение материала и «замораживание» процесса пиролиза. В результате устраняется пост-эффект саморазогрева материала и снижение его качества. При этом нет необходимости уменьшать скорость транспортирования материала при термической обработке и увеличивать габаритные размеры установки по длине.

Следующий отличительный признак предлагаемой установки заключается в том, что входящее в ее состав устройство графитации выполнено в виде двух одинаковых электрографитовых печей, не сообщающихся между собой и размещенных параллельно одна над другой по высоте. Данное отличие позволяется получить технический эффект увеличения ресурса работы на отказ заявляемой установки. Ресурс работы установки на отказ зависит от продолжительности работы графитовых электронагревателей при температуре графитации, которая является по сравнению с продолжительностью работ всех других графитовых элементов конструкции как устройства графитации, так и устройства карбонизации. Поэтому работа установки в режиме термической обработки углеродсодержащих волокнистых материалов прекращается, когда выходит из строя графитовый нагреватель устройства графитации. Помимо того, что процесс прерывается как минимум на 24 часа для проведения профилактики и замены вышедшего из строя графитового нагревателя новым, существенно увеличивается количество технических отходов за счет безвозвратных потерь дорогостоящего исходного волокнистого материала в устройстве карбонизации и карбонизованного полуфабриката в устройстве графитации.

Для устранения этих недостатков в устройстве графитации используются две одинаковые электрографитовые печи, которые поочередно включаются в процесс графитации карбонизованного волокнистого материала. Когда в режиме графитации работает одна из печей, вторая находится на профилактике: в ней заменяется вышедший из строя нагреватель на новый, в нее заправляется транспортирующая протяжка. Все разъемы печи закрываются, и она находится в режиме ожидания включения режима графитации.

При выходе из строя нагревателя работающей печи включается электропитание печи, находящееся в режиме ожидания, к транспортирующей протяжке подшивается заправочный конец карбонизованного волокнистого материала из накопительного устройства. Выведение печи на температурный режим осуществляется на транспортной протяжке. После выхода печи на заданную температуру термообработке подвергается карбонизованный материал.

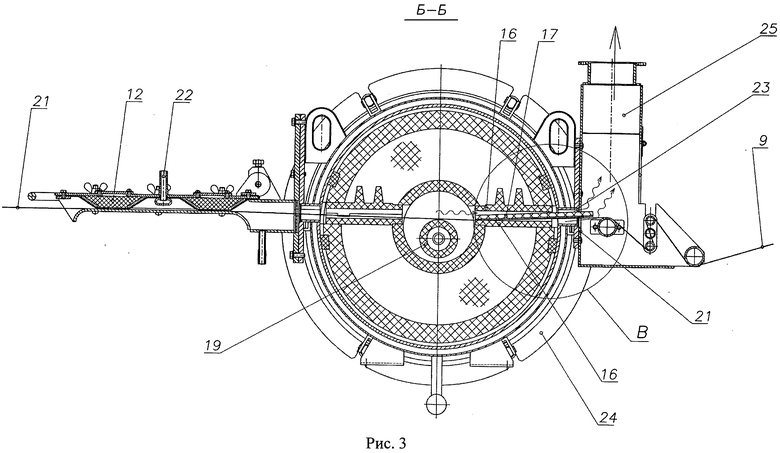

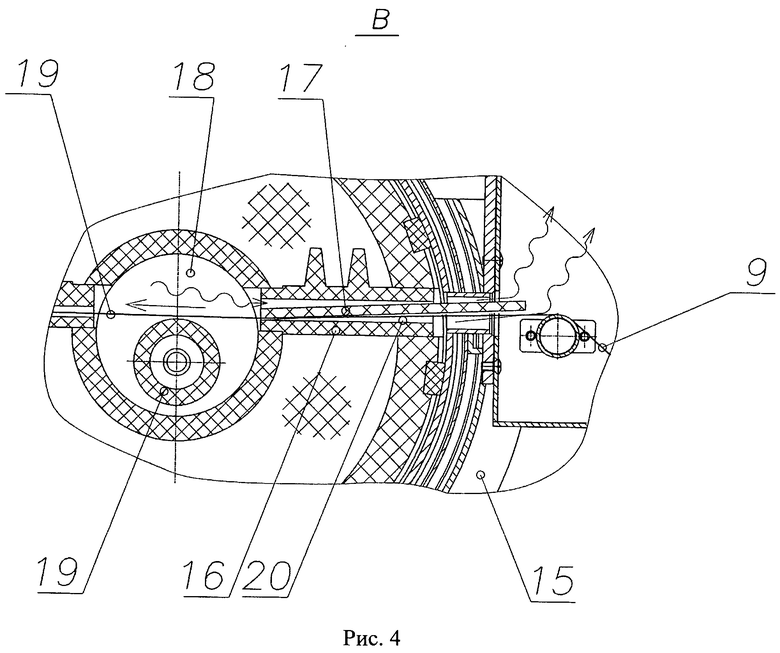

Еще одно отличие электрографитовой печи для высокотемпературной обработки карбонизованного волокнистого материала состоит в том, что входной канал выполнен в виде патрубка прямоугольного сечения для удаления летучих продуктов, а между его верхней и нижней внутренними поверхностями над транспортируемым материалом под наклоном к указанным поверхностям установлен графитовый экран с зазорами между верхней поверхностью канала и верхним торцом экрана, а также между нижней поверхностью канала и нижним торцом экрана, который разделяет камеру нагрева на зону максимальной температуры, содержащей нагреватель, и зону средней температуры.

Указанная конструктивная особенность устройства графитации предлагаемой установки позволяет улучшить условия высокотемпературной обработки карбонизованного волокнистого материала за счет разделения потоков летучих продуктов, выделяющихся в зонах средних и максимальных температур графитации. Наклонно встроенный экран во входной канал устройства графитации, через который транспортируется обрабатываемый материал и удаляются противоположно направлению его транспортирования летучие продукты, отделяет поток летучих, выделяющихся в среднетемпературной зоне под экраном, от потока летучих продуктов, выделяющихся в зоне максимальной температуры графитации, в которой установлен графитовый нагреватель, и удаляемых из камеры нагрева устройства графитации над экраном. Экран, устанавливаемый в канале рекомендуемым образом, практически полностью исключает возможность проникновения химически агрессивных летучих в зону максимальной температуры.

Конструктивно-технологическая схема предлагаемой установки для термической обработки такова, что патрубок для удаления летучих из реакционной зоны устройства карбонизации расположен на выходе, а патрубок для удаления летучих из камеры нагрева расположен на входе в устройство графитации и одновременно с этим функционирует как канал для ввода в него карбонизованного материала. Конструктивная схема устройства карбонизации организует эвакуацию летучих продуктов в направлении транспортирования обрабатываемого материала, предотвращая поступление летучих, температура которых относительно высока, в низкотемпературную зону устройства карбонизации, где они могут сконденсироваться на карбонизуемом материале и вместе с ним переместиться в зону повышенных температур, в которой, подвергнувшись вторичному пиролизу, образуют на поверхности материала коксовую пленку, охрупчивают его и резко снижают его свойства как прекурсора графитированного углеродного материала.

Заключающим формулу предлагаемого изобретения является отличие, характеризующее особенности конструкции графитового экрана, устанавливаемого во входном канале устройства графитации. Графитовый экран выполнен в виде пластины постоянной толщины, в нижнем конце которой имеется лыска, выфрезерованная по середине пластины так, что по боковым сторонам образованы бортики равной ширины, а глубина лыски на торце пластины определяет глубину зазора и равна толщине транспортируемого материала, причем плоскость лыски расположена под углом к нижней поверхности экрана, величина которого определяется величиной зазора. Указанные конструктивные особенности экрана улучшают условия термической обработки карбонизованного материала, так как помимо разделения камеры нагрева устройства графитации на зоны максимальной и средней температур и раздельной эвакуации летучих продуктов, выделяющихся в этих зонах, графитовый экран, обладающий конструктивными элементами, составляющими рассматриваемые отличия, более полно предотвращает доступ среднетемпературных летучих в зону максимальной температуры. Данный эффект возникает за счет того, что зазор между экраном и каналом гарантированно равен толщине материала и стабильно удерживается на протяжении всего процесса термической обработки материала расположенными по сторонам экрана бортиками, которые являются упорами. Тем самым снижается степень травмирования материала в результате трения о поверхности экрана и канала при транспортировании.

Использование экрана предлагаемой конструкции устраняет необходимость встраивать в канал печи специальные упоры для обеспечения зазора между экраном и каналом, которые нужно вынуждено перенастраивать по высоте, когда меняется ассортимент обрабатываемого материала по толщине. Эта операция достаточно сложна и трудоемка, учитывая высокие температуры обработки и малые величины зазоров. Переналадка экранов различных зазоров предлагаемой конструкции очень проста и может быть выполнена по ходу термической обработки путем замены одного экрана на другой.

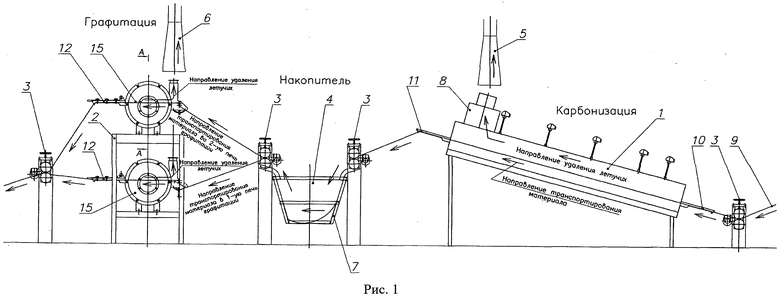

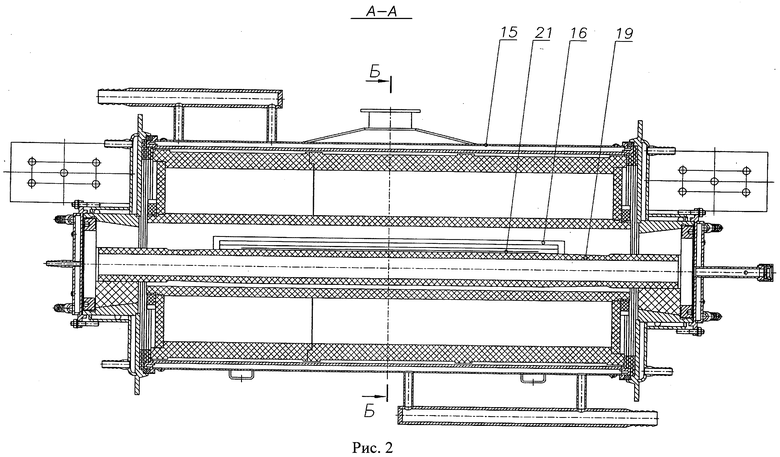

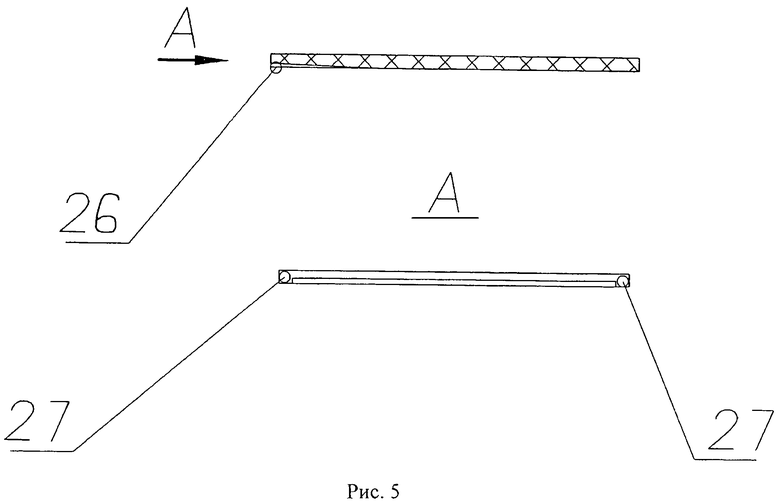

Ниже приведен пример конкретного выполнения установки термической обработки углеродсодержащих волокнистых материалов (рис.1-5): на рис.1 представлена схема установки термической обработки углеродсодержащих волокнистых материалов; на рис.2 - продольное сечение А-А рис.1 одной из электрографитовых печей устройства высокотемпературной обработки; на рис.3 - поперечное сечение Б-Б рис.2 электрографитовой печи устройства высокотемпературной обработки; на рис.4 - вырез В рис.3 электрографитовой печи устройства высокотемпературной обработки; на рис.5 - графитовый экран.

В состав установки входят изолированные одна от другой зона термической обработки материала при низкой температуре - устройство карбонизации (п.1 на рис.1), зона высокотемпературной обработки - устройство графитации (2) карбонизованного материала (9). Приспособление (4) включает емкость (7) «сапожкового» типа и снабжено приводными механизмами (3) с регулируемыми скоростями для подачи материалов в емкость (7) и выведения из нее. Приводные механизмы (3), размещенные перед устройством карбонизации (1), на емкости - накопителе (7), на выходе из устройства графитации (2), обеспечивают транспортирование обрабатываемого материала (9) с синхронизацией скорости его движения на низкотемпературном и высокотемпературном этапах термической обработки путем варьирования скоростей вращения приводов. Патрубок (8) для удаления летучих продуктов на выходе из устройства карбонизации (1), что в совокупности с наличием затвора (10) ввода исходного материала (9) в зону карбонизации, затвора (11) на выходе материала (9) из зоны карбонизации обеспечивает удаление летучих продуктов в направлении транспортирования материала (показано стрелками с соответствующими надписями). Летучие, выделяющиеся из зоны карбонизации (1), удаляются вытяжной вентиляцией (5).

Устройство графитации (2) содержит две электрографитовые печи (15), не сообщающиеся между собой и размещенные параллельно одна над другой. Над транспортируемым материалом (9) в канал (п.16 на рис.4, 3) под наклоном к его внутренним поверхностям установлен графитовый экран (17), который разделяет камеру нагрева печи (15) графитации на зону максимальной температуры (18), содержащей графитовый нагреватель (19), и зону средней температуры (20). Графитовый экран (рис.5) содержит лыску (26) и опорные бортики (27), которые обеспечивают гарантированный зазор между нижним торцом графитового экрана (17 рис.4) и нижней поверхностью канала. Печи графитации (15) устройства графитации (2 рис.1) на выходе снабжены затворами (12 рис.3, 1), через которые выводится из зоны высокотемпературной термической обработки графитированный материал (21). Наличие затвора (12), в который подается инертный газ через патрубок (22), на выходе из печи графитированного материала (21) обеспечивает удаление летучих продуктов (показаны волнистыми стрелками на рис.3, 4) в направлении, противоположном транспортированию материала (21).

Входной канал (16) печи (15) через щелевидный патрубок (23) в водоохлаждаемом корпусе (24) сочленяется с зонтом (25) аспирации, в котором выходящие из камеры нагрева летучие продукты взаимодействуют с кислородом воздуха и самовозгораются. Продукты сгорания удаляются при помощи зонта аспирации (6). Для эффективного охлаждения перемещаемого материала (9) между устройствами карбонизации (1) и графитации (2) затвор (11) снабжен водоохлаждаемыми трубками (не показаны). Затвор (12), расположенный на выходе из электрографитовой печи (15), также имеет водоохлаждаемые трубки (не показаны). При охлаждении и отмывке материала (9) в воде емкость (7) приспособления-накопителя (4) обустроена электронагревателями (не показаны) для нагревания воды до температуры 100°С. Для сушки влажного материала приспособление (4) снабжено сушильной камерой (не показана).

Для подачи углеродсодержащего материала (9) на термическую обработку и приемку готового графитированного материала (21) установка снабжена стендом подачи и стендом приемки готового материала намоткой в рулон (не показаны).

Описанная установка в режиме термической обработки углеродсодержащих волокнистых материалов функционирует следующим образом.

Рулон углеродсодержащего волокнистого материала (3) в виде войлока, ткани, лент, жгутов помещается в подающее устройство стенда. Через устройство карбонизации (1), открыв предварительно крышки затворов (10, 11), протягивают ткань-протяжку (в качестве которой может быть использована стеклоткань, базальтовая или углеродная ткани (углеродная ткань предпочтительнее)), концы которой заправляют в приводные механизмы (3) перед устройством карбонизации, находящиеся в составе приспособления-накопителя (4), притягиваются через электрографитовую печь (15), затвор (12), через приводной механизм (3) после устройства графитации (2) и заделываются в шпуле стенда приемного механизма. Закрывают крышки затворов (10-12), во входной канал (16) печи (15) поверх заправочного конца ткани-протяжки устанавливают под наклоном графитовый экран (17), включают подачу нейтрального газа в патрубки (22) затворов (10-12). В течение 10-15 мин заполняют и продувают газом рабочие камеры устройства карбонизации (1) и графитации (2). При подъеме температуры в печи графитации до заданной включают транспортирование материала (9) при минимальной скорости движения, чтобы предотвратить термокоррозию неподвижно находящейся в камере нагрева устройства графитации ткани-протяжки. По достижении заданной температуры термической обработки в устройстве карбонизации (1) и устройстве графитации (2) скорость транспортирования материала устанавливается в соответствии с требованием технического процесса, регулируется скорость вращения приводных роликов транспортирующих механизмов (3) для обеспечения режима синхронного перемещения термообрабатываемого материала в устройстве карбонизации и в устройстве графитации, а также в устройстве (4) для накопления материала перед устройством графитации (при необходимости, при переключении с одной печи (15) на другую печь (15)).

По выходе из устройства графитации (2) конца ткани-протяжки рулон, на который она принята, снимается со стенда приема готового материала, в него устанавливается новая (пустая) шпуля, в которую заводится конец готового материала. В затворах (11, 12) устанавливается заданная температура охлаждения.

С этого момента считается, что процесс термической обработки углесодержащего материала в предлагаемой установке выведен на заданный режим.

Операция перезарядки приемного стенда повторяется по мере заполнения готовым материалом очередного рулона.

При выработке ресурса работы графитового нагревателя (19) графитовой печи (15) через печь, находящуюся в резерве, протягивают ткань-протяжку и заправляют ее в транспортирующий механизм (3), отключают подачу энергии на печь, находившуюся в рабочем режиме, и подключают подачу энергии на печь, находящуюся в резерве. Выключают транспортирующий механизм (3), вытягивающий карбонизованный материал из устройства-накопителя. При этом наработку карбонизованного материала осуществляют в емкость (7) устройства-накопителя (4) до момента выведения на температурный режим печи, находившейся в резерве. Пришивают входной конец карбонизованного материала к концу ткани-протяжки, включают в работу транспортирующий механизм (3), вытягивают материал из емкости (7) и устанавливают заданную скорость транспортирования через печь (15), находившуюся в резерве, после чего она считается работающей в заданном режиме высокотемпературной обработки карбонизованного материала. После остывания печь, ранее находившуюся в рабочем режиме, подвергают профилактике, и меняют вышедший из строя графитовый нагреватель на новый, протягивают через нее ткань-протяжку, и печь остается в резерве до следующего выхода из строя нагревателя на работающей печи.

При охлаждении и отмывке материала, выходящего из устройства карбонизации, в воде операции технологического процесса термической обработки осуществляются следующим образом.

В емкость (7) устройства-накопителя (4) заливают воду, включают электронагреватели и доводят ее температуру до 100°С. Ткань-протяжку загружают в емкость (7) в количестве, необходимом для обработки в кипящей воде в течение до 30 минут при заданной скорости транспортирования. Выходной конец ткани-протяжки проводят через вытягивающий транспортирующий механизм (3), заряжают в сушильную камеру (не показана), графитовую электропечь (15), вытягивают механизм (3), установленный на выходе из устройства графитации (2), выводят ее на режим термической обработки исходного волокнистого материала, как это было описано выше, устанавливают температуру сушки в сушильной камере не выше 70°С и производят термическую обработку по вышеописанному процессу.

Используемые источники

1. Патент RU №2005829, D06С 7/00, опубл. 15.01.1992.

2. Авторское свидетельство СССР №303941, опубл. 23.02.1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ УГЛЕРОДОСОДЕРЖАЩИХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2013 |

|

RU2555468C2 |

| СПОСОБ КАРБОНИЗАЦИИ ВИСКОЗНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ В ПРОЦЕССЕ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ВОЛОКОН | 2012 |

|

RU2520982C1 |

| Способ получения углеродных графитированных волокнистых материалов | 2019 |

|

RU2705971C1 |

| УСТАНОВКА КАРБОНИЗАЦИИ ВОЛОКНИСТЫХ ВИСКОЗНЫХ МАТЕРИАЛОВ ДЛЯ ПОЛУЧЕНИЯ КОМБИНИРОВАННЫХ УГЛЕРОДНЫХ НИТЕЙ | 2012 |

|

RU2506356C1 |

| Способ обработки частично-карбонизованного углеродного волокнистого материала перед графитацией | 2018 |

|

RU2708208C1 |

| Способ получения углеродного нетканого волокнистого полотна из гидратцеллюлозных волокон | 2022 |

|

RU2797209C1 |

| Способ получения углеродного нетканого волокнистого материала | 2017 |

|

RU2670884C1 |

| Способ получения углеродных волокнистых материалов из гидратцеллюлозных волокон | 2017 |

|

RU2671709C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ ИЗ ВИСКОЗНЫХ ВОЛОКОН | 2012 |

|

RU2502836C2 |

| Способ получения активированной углеродной ткани | 2018 |

|

RU2698744C1 |

Группа изобретений относится к области технологии получения высокотемпературных углеродных волокнистых материалов, используемых в качестве армирующих наполнителей композиционных материалов на основе полимерной, углеродной, керамической и металлической матриц. Установка для термической обработки углеродсодержащих волокнистых материалов включает устройство карбонизации и изолированное от него устройство графитации, между которыми встроено устройство для накопления и охлаждения карбонизованного материала и/или его отмывки и сушки. При этом устройство графитации может быть выполнено в виде двух одинаковых электрографитовых печей, не сообщающихся между собой и размещенных параллельно одна над другой по высоте. Электрографитовая печь включает нагревательный элемент, патрубок для удаления летучих продуктов, затвор на выходе для предотвращения доступа газовой среды в печь, трубопроводы для подачи инертного газа, приводной механизм для транспортирования термообрабатываемого материала, а также охлаждаемый металлический корпус с теплоизоляционным блоком, в котором проделаны горизонтальные щелевые каналы для транспортирования материала. Входной канал выполнен в виде патрубка прямоугольного сечения для удаления летучих продуктов, а между его верхней и нижней внутренними поверхностями над транспортируемым материалом под наклоном к указанным поверхностям установлен графитовый экран с зазорами между верхней поверхностью канала и верхним торцом экрана, а также между нижней поверхностью канала и нижним торцом экрана. Экран разделяет камеру нагрева на зону максимальной температуры, содержащей нагреватель, и зону средней температуры. Достигаемый при этом технический результат заключается в увеличении производительности и стабильности процесса термической обработки углеродсодержащих волокнистых материалов, а также в повышении качества готового продукта. 2 н. и 2 з.п. ф-лы, 5 ил.

1. Установка для термической обработки углеродсодержащих волокнистых материалов, включающая устройство карбонизации, изолированное от него устройство графитации, между которыми встроено устройство для накопления и охлаждения карбонизованного материала и/или его отмывки и сушки.

2. Установка по п.1, отличающаяся тем, что устройство графитации выполнено в виде двух одинаковых электрографитовых печей, не сообщающихся между собой и размещенных параллельно одна над другой по высоте.

3. Электрографитовая печь для высокотемпературной обработки карбонизованного волокнистого материала, включающая нагревательный элемент, патрубок для удаления летучих продуктов, затвор на выходе для предотвращения доступа газовой среды в печь, трубопроводы для подачи инертного газа, приводной механизм для транспортирования термообрабатываемого материала, охлаждаемый металлический корпус с теплоизоляционным блоком, в котором проделаны горизонтальные щелевые каналы для транспортирования материала, отличающаяся тем, что входной канал выполнен в виде патрубка прямоугольного сечения для удаления летучих продуктов, а между его верхней и нижней внутренними поверхностями над транспортируемым материалом под наклоном к указанным поверхностям установлен графитовый экран с зазорами между верхней поверхностью канала и верхним торцом экрана, а также между нижней поверхностью канала и нижнем торцом экрана, который разделяет камеру нагрева на зону максимальной температуры, содержащей нагреватель, и зону средней температуры.

4. Электрографитовая печь по п.3, отличающаяся тем, что графитовый экран выполнен в виде пластины, в нижнем конце которой выполнена лыска шириной для прохождения обрабатываемого материала так, что по боковым сторонам экрана остаются бортики равной ширины, а глубина лыски на торце определяет величину зазора и равна толщине транспортируемого материала, причем плоскость лыски расположена под углом к нижней поверхности экрана, который определяется толщиной зазора.

Авторы

Даты

2014-12-10—Публикация

2013-04-05—Подача