Предполагаемое изобретение относится к области химической технологии, преимущественно искусственных волокон, и может быть использовано при получении углеродных волокнистых материалов при высокой температуре обработки, которая условно обозначается термином «графитация». Полученные графитированные волокнистые материалы используются в качестве армирующих наполнителей композиционных материалов различного назначения на основе полимерной, углеродной и керамической матриц, электродов различных электролитических производств, гибких электронагревателей, фильтров агрессивных газов, жидкостей, расплавов при нормальных и высоких температурах, высокотемпературной теплоизоляции термического оборудования, в медицине.

Известен способ получения углеродной графитированной ткани путем термической обработки вискозной ткани до температуры 2900°С в течение 230-250 часов. Термообработку проводят без использования катализатора карбонизации в инертной среде

Процесс получения углеродной графитированной ткани по данному способу обладает недостатками: он очень длителен, осуществляется периодическим методом, малопроизводителен. Кроме того, при проведении высокотемпературной обработки вискозной ткани в одну стадию без разделения на этапы карбонизации и графитации и без использования катализатора карбонизации может быть получен очень низкопрочный материал, с очень малым выходом по углероду.

Главный недостаток приведенного способа состоит в том, что процесс осуществляют не адекватно сущности термохимического превращения исходного гидратцеллюлозного волокна в графитированное углеродное волокно при термообработке в одну стадию.

По характеру термохимических и структурных преобразований процесс термической обработки гидратцеллюлозного волокна разделяется на стадии низкотемпературной карбонизации и графитации. При этом под карбонизацией понимается процесс, в котором происходит переход от насыщенного полимера к полимеру с развитой системой сопряженных межатомных углерод-углеродных связей, и с повышением температуры ее дальнейшее превращение в углеродистую структуру, которая определяет поведение полимерного углерода при высокотемпературной обработке (графитации). Графитация углеродистых волокнистых материалов - этап завершающего формирования свойств углеродного графитированного волокна в ходе полиморфных превращений, определяющих его эксплуатационные характеристики. Процессы, протекающие в вискозном волокне на стадиях низкотемпературной карбонизации и графитации, различаются не только физико-химически, но и несоответствием скоростей реакции. Поэтому естественно разделение всего процесса получения графитированных углеродных волокнистых материалов на два технологических этапа: частичную карбонизацию и графитацию. Подготовка карбонизованных волокнистых материалов оказывает большое влияние как на протекание процесса графитации, так и на свойства получаемых графитированных углеродных волокнистых материалов.

Известен также способ получения углеродных графитированных волокнистых материалов, заключающийся в пропитке исходного гидратцеллюлозного волокнистого материала раствором химических соединений - компонентов катализатора карбонизации, сушке, термообработке на стадии карбонизации до температуры 360-450°С и графитации в инертной среде до температуры 3000°С [2].

Однако известному способу свойственны некоторые недостатки. Один из них состоит в том, что при разделении технологического процесса на этапы низкотемпературной карбонизации и графитации не указаны свойства карбонизованного волокнистого материала, по которым как по критериям должна быть определена возможности его использования в качестве прекурсора графитированного волокнистого материала.

Наиболее близким выбранным за прототип является способ термической обработки углеродсодержащих волокнистых материалов, [3] содержащих катализатор карбонизации с содержанием бора, включающий нагрев до 450-2400°С с последующим охлаждением при непрерывном транспортировании материала через зону нагрева, отличающийся тем, что нагрев проводят в изолированных одна от другой реакционных зонах: в низкотемпературной с нагревом до температуры 450°С и в высокотемпературной с нагревом до температуры 1200-2400°С с охлаждением материала между этапами нагрева на воздухе или отмывкой в воде. При этом летучие продукты пиролиза, выделяющиеся при термической обработке в интервале температур до 450°С, удаляют из низкотемпературной реакционной зоны в направлении транспортирования материала, а летучие продукты, выделяющиеся в интервале температур до 1200-2400°С, удаляют из высокотемпературной реакционной зоны в противоположном направлении транспортированию материла, раздельно.

Недостатками является нежелательные процессы, вызванные охлаждением между низкотемпературной и высокотемпературной зонами нагрева. При охлаждении сформировавшаяся структура стабилизируется и принимает свойства метастабильности в соответствии с уровнем предшествовавшего нагревания. При дальнейшем нагреве процесс структурирования образца не продолжается, а начинается вновь, это приводит к снижению физико-механических свойств конечного материала.

Целью настоящего технического предложения является устранение недостатков, присущих аналогу и прототипу, и проведение высокотемпературной обработки карбонизованного волокнистого материала адекватно проходящим при этом термохимическим и полиморфным процессам.

Указанная цель достигается тем, что в способе получения углеродных графитированных волокнистых материалов включающем нагрев материала при непрерывном транспортировании в изолированных одна от другой реакционных зонах низкотемпературной с нагревом до температуры 450°С и в высокотемпературной с нагревом до температуры 3000°С и удалением из высокотемпературной реакционной зоны в противоположном направлении транспортированию материла выделяющихся летучих продуктов через входной конец транспортного канала, высокотемпературной обработке подвергают частично-карбонизованный углеродный волокнистый материал со степенью карбонизации 0,45-0,60 и содержанием углерода 65-72% масс, водорода - 4,1-4,4% масс, летучие продукты высокотемпературной обработки удаляемые из реакционной зоны поджигают, а частично-карбонизованный материал, перед введением в транспортный канал подвергают газопламенной обработке в пламени сгорания летучих продуктов. При этом летучие продукты высокотемпературной обработки перед входным торцом транспортного канала поджигают факелом горения углеводородного газа, который равномерно распределен горелкой по всей ширине входного сечения канала. Длительность предграфитационной газопламенной обработки частично-карбонизованного волокнистого материала регулируют в интервале 0,1-0,8 мин, а графитации - в интервале 3-5 мин изменением скорости его транспортирования через печь графитации. Нагрев графитируемого частично-карбонизованного материала до максимальных температур начинают от температуры газопламенной обработки без температурного интервала охлаждения.

Для лучшего понимания существа первого отличительного признака ниже приведены пояснения.

Особенностью первого отличительного признака предлагаемого решения является использование в качестве исходного полуфабриката частично-карбонизованного углеродистого волокнистого материала со степенью карбонизации 0,40-0,60 и содержанием углерода 65-72% мас, водорода - 4,1-4,4% мас, с целью получения качественного графитированного волокнистого материала. Общепринято графитации подвергать карбонизованные материалы без указания свойств, по которым определяется их пригодность для графитации.

Большинство термохимических и структурных процессов при превращении гидратцеллюлозного волокна в углеродистое частично-карбонизованное волокно проходят в температурном интервале от 270 до 360°С их термообработки на стадии низкотемпературной карбонизации. Именно в этом температурной интервале формируются свойства, которые оказывают прямое влияние на протекающие процессы при графитации и могут быть критерием оценки пригодности частично-карбонизованного материала к высокотемпературной обработке. Реакции пиролиза целлюлозы при нагревании от 270 до 310°С в инертной среде, а также стадия разложения целлюлозы, определяемая потерей массы до 40%, имеют сложный характер. Экспериментально установлено, что процесс разложения собственно целлюлозы завершается при температуре ~350°С, так как с дальнейшим повышением температуры скорость уменьшения массы значительно падает, и масса приближается к определенному значению, а результаты идентификации целлюлозы показывают ее отсутствие в карбонизованном волокне. То есть полная деструкция целлюлозы характеризует завершение начальной стадии формирования углеродистого волокна при потере массы 45-60% и содержания в нем углерода 65-72%, водорода 4,1-4,4%. Данный волокнистый продукт является углеродистым частично-карбонизованным волокнистым материалом.

Важно определить конкретное свойство этого углеродистого материала, по достижении которого на данной стадии низкотемпературной карбонизации он может быть оценен как полуфабрикат, пригодный для высокотемпературной обработки при получении графитированного углеродного волокнистого материала с требуемыми физико-механическими характеристиками.

В экспериментальном исследовании по определению свойств углеродистых волокнистых материалов, которые могли быть использованы в качестве критерия оценки их пригодности для графитации, изготовление образцов углеродистых материалов проводили по способу [4]. Данный способ характеризуется большой интенсивностью процесса карбонизации при высоких скоростях транспортирования.

Необходимо заметить, что температура нагрева при карбонизации всего лишь косвенно характеризует получаемое волокно, являясь технологическим параметром, так как вариативность показателей волокна, таких как потеря массы, содержание углерода и водорода, очень большая в зависимости от качественных и количественных технологических параметров получения. Проходящие в процессе карбонизации гидратцеллюлозного волокна, помимо деструктивных, процессы конденсации с образованием углеродистой структуры очень сильно зависят от технологии и оказывают весьма значительное влияние на структурирование, протекающее в волокне при графитации.

На фиг. 1 (Зависимость потери массы гидратцеллюлозным волокном от скорости нагрева при карбонизации. Обозначения: 1 - на стадии частичной карбонизации; 2 - потеря массы частично-карбонизованным волокном при графитации;  - длительность изотермической выдержки образца частично-карбонизованного волокна при высокотемпературной обработке до температуры 2400°С - 72 сек; Δ - 5 сек) по ходу кривой 1 можно констатировать, что все полученные частично-карбонизованные образцы, которые были использованы в экспериментах в качестве прекурсора графитированных волокнистых материалов, обладают практически одинаковой (в пределах наблюдения разброса значений) потерей массы 56,5 (+0,5;-0,7) % вне зависимости от скорости нагрева при карбонизации в условиях проводимых опытов от 7°С/мин до 90°С/мин. Как было указано ранее, эти образцы имеют практически одинаковое содержание углерода и водорода, то есть характеризуется одинаковым качественным составам. Однако при высокотемпературной обработке до температуры 2400°С поведение их несколько различается: наблюдается снижение потери массы (фиг. 1, крив. 2) с возрастанием скорости нагрева при карбонизации.

- длительность изотермической выдержки образца частично-карбонизованного волокна при высокотемпературной обработке до температуры 2400°С - 72 сек; Δ - 5 сек) по ходу кривой 1 можно констатировать, что все полученные частично-карбонизованные образцы, которые были использованы в экспериментах в качестве прекурсора графитированных волокнистых материалов, обладают практически одинаковой (в пределах наблюдения разброса значений) потерей массы 56,5 (+0,5;-0,7) % вне зависимости от скорости нагрева при карбонизации в условиях проводимых опытов от 7°С/мин до 90°С/мин. Как было указано ранее, эти образцы имеют практически одинаковое содержание углерода и водорода, то есть характеризуется одинаковым качественным составам. Однако при высокотемпературной обработке до температуры 2400°С поведение их несколько различается: наблюдается снижение потери массы (фиг. 1, крив. 2) с возрастанием скорости нагрева при карбонизации.

Экспериментально установлено, что использование в качестве прекурсора графитированного углеродного материала частично-карбонизованного углеродного волокна предопределено как его качественным составом, так и уровнем структурной упорядоченности. Строение частично-карбонизованного углеродистого материала находится в зависимости от скорости нагрева гидратцеллюлозного материала на стадии частичной карбонизации. Это подтверждается данным фиг. 2 (Зависимость межслоевого расстояния d002 частично-карбонизованных волокон от скорости нагрева при карбонизации), в соответствии с которыми с увеличением скорости нагрева при карбонизации до температуры 450°С возрастает величина d002 полученных частично-карбонизованных волокон, и, следовательно, степень совершенства структуры волокон снижается. Однако при получении графитированных волокон высокотемпературной обработкой этих частично-карбонизованных волокон наблюдается обратная зависимость (фиг. 3. Зависимость межслоевого расстояния d002 графитированных волокон от скорости нагрева при карбонизации гидратцеллюлозных волокон до 450 С:  - длительность изотермической выдержки при нагреве частично-карбонизованного волокна до 2400°С - 72 сек; Δ - 5 сек). График на фиг. 4 (Взаимосвязь между структурными характеристиками частично-карбонизованных волокон и получаемых на их основе графитированных волокон) подтверждают этот вывод. Данные, представленные на фиг. 3, находятся в согласии с данными рентгеноструктурного анализа фиг. 4: межслоевое расстояние d002 графитированных волокон уменьшается с ростом скорости нагрева на стадии частичной карбонизации, то есть степень совершенства структуры графитированных волокон повышается с увеличением d002 у исходных частично-карбонизованных волокон. Можно утверждать, что наблюдаемое снижение потери массы частично-карбонизованных волокон при их высокотемпературной обработке с ростом скорости нагрева при получении на стадии карбонизации (фиг. 1, кривая 2) предопределяется фактором структуры частично-карбонизованных волокон, так как потеря массы на стадии карбонизации у всех рассмотренных образцов практически одинакова. Данное явление находит объяснение в закономерности полиморфных превращений твердых тел, которые могут включать механизмы упорядоченно-неупорядоченного состояния, а также они могут заключаться в разрыве связи и перегруппировке фрагментов структуры. При этом протекают либо процессы замещения, либо реконструктивные процессы [5]. Процесс графитации можно рассматривать как размытый фазовый переход первого рода: то есть полиморфное превращение турбостатной структуры углерода в структуру графита [6].

- длительность изотермической выдержки при нагреве частично-карбонизованного волокна до 2400°С - 72 сек; Δ - 5 сек). График на фиг. 4 (Взаимосвязь между структурными характеристиками частично-карбонизованных волокон и получаемых на их основе графитированных волокон) подтверждают этот вывод. Данные, представленные на фиг. 3, находятся в согласии с данными рентгеноструктурного анализа фиг. 4: межслоевое расстояние d002 графитированных волокон уменьшается с ростом скорости нагрева на стадии частичной карбонизации, то есть степень совершенства структуры графитированных волокон повышается с увеличением d002 у исходных частично-карбонизованных волокон. Можно утверждать, что наблюдаемое снижение потери массы частично-карбонизованных волокон при их высокотемпературной обработке с ростом скорости нагрева при получении на стадии карбонизации (фиг. 1, кривая 2) предопределяется фактором структуры частично-карбонизованных волокон, так как потеря массы на стадии карбонизации у всех рассмотренных образцов практически одинакова. Данное явление находит объяснение в закономерности полиморфных превращений твердых тел, которые могут включать механизмы упорядоченно-неупорядоченного состояния, а также они могут заключаться в разрыве связи и перегруппировке фрагментов структуры. При этом протекают либо процессы замещения, либо реконструктивные процессы [5]. Процесс графитации можно рассматривать как размытый фазовый переход первого рода: то есть полиморфное превращение турбостатной структуры углерода в структуру графита [6].

Исходя из этого, увеличение потери массы при высокотемпературной обработке частично-карбонизованных волокон, характеризующихся более высокой степенью совершенства структуры, можно объяснить увеличением доли реконструктивных процессов, которые вынуждено протекают путем разрыва связей и перегруппировки отдельных структурных элементов, сопровождающихся дополнительной потерей массы.

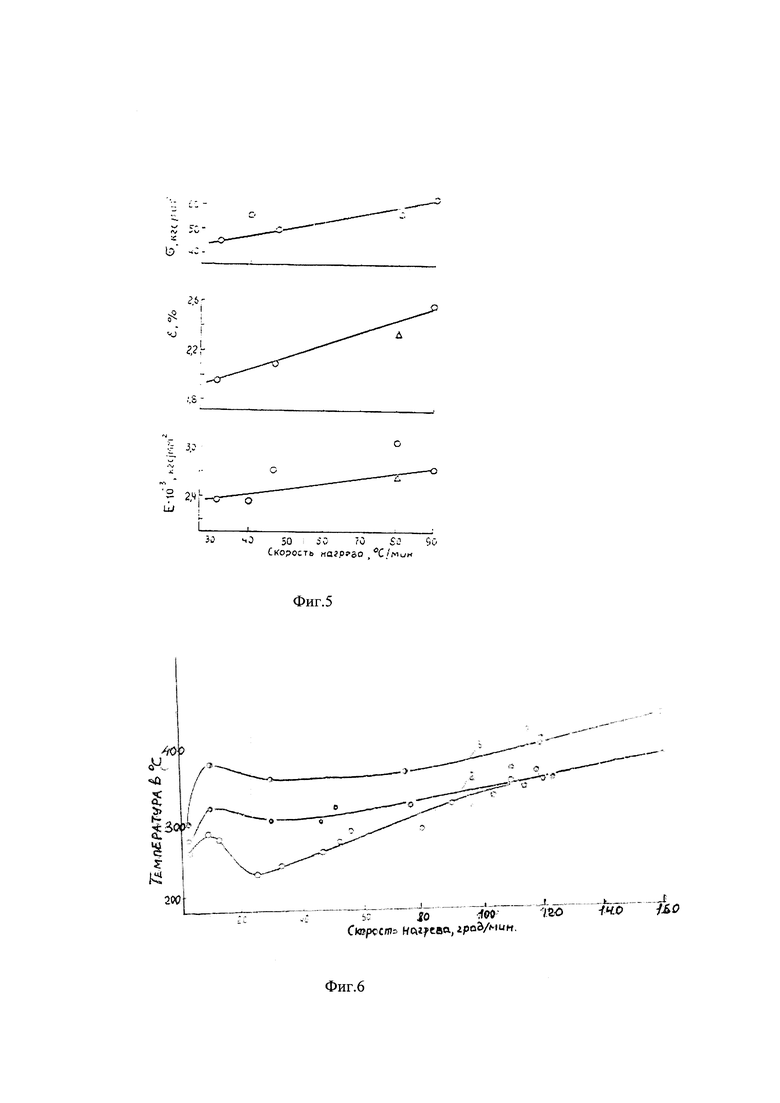

По данным фиг. 5 (Зависимость прочности (σ), удлинения (ε) и модуля упругости Юнга (Е) графитированного волокна от скорости нагрева при получении частично-карбонизованного волокна карбонизацией исходного гидратцеллюлозного волокна) видно, что физико-механические характеристики графитированного волокна практически линейно возрастают с увеличением скорости нагрева при получении частично-карбонизованного и потому менее совершенного в структурной отношении волокна. Это согласуется с повышением совершенства структуры графитированного волокна с ростом скорости нагрева при карбонизации (фиг. 3) и, следовательно, увеличением его прочностных характеристик. Наблюдаемые зависимости и взаимосвязи между условиями получения частично-карбонизованного волокна, его свойствами и свойствами получаемого на его основе графитированного материала свидетельствует в пользу того, что именно частично-карбонизованный волокнистый материал с указанными свойствами должен быть использован в качестве прекурсора графитированного волокна.

Для выяснения причины наблюдаемой взаимосвязи между качественными и структурными характеристиками частично-карбонизованных углеродистых волокнистых материалов и получаемых на их основе графитированных материалов были проведены дополнительные эксперименты по определению зависимости значений температур, при которых карбонизуемые образцы теряют 30%, 40% и 50% массы в зависимости от скорости нагрева при карбонизации, а также по определению потери массы частично-карбонизованными образцами при высокотемпературной обработке периодическим методом в дериватографе до температуры 1200°С, карбонизованными до температуры 430°С непрерывным способом со скоростью нагрева 11°С/мин и 118°С/мин и образцом, карбонизованным периодическим способом до температуры 430°С со скоростью нагрева 7°С/мин. На фиг. 6 (Зависимость температуры фиксированной потери массы волокном от скорости нагрева при карбонизации. Обозначения: 1 - 30% потери массы; 2 - 40%; 3 - 50%) по ходу представленных графиков видно, что наиболее сильно с увеличением скорости нагрева изменяется температура 30-процентной потери массы волокном (кривая 1). Наблюдаемая зависимость характеризует стадию наиболее интенсивной деструкции волокна, в которой при еще значимом воздействии на процесс чисто физического фактора - прогрева волокна перед деструкцией, уже проявляется более сильное влияние выделяющегося тепла экзотермических реакций пиролиза.

Изменения температур, характеризующих 40%-ные и 50%-ные потери массы волокном, в меньшей мере зависят от скорости нагрева волокна при карбонизации (фиг. 7. Термограммы (1-3) и графики потери массы (1'-3') образцами частично-карбонизованного волокнистого материала, карбонизованных до температуры 430°С периодическим способом (кривая 1) и непрерывным способом (кривые 2,3). Обозначения: 1 - скорость нагрева 7°С/мин; 2-118°С/мин; 3-11°С/мин). Более того, в интервале скоростей нагрева от 20°С/мин до 70°С/мин эти температуры практически не меняются. Такой ход превращения частично-карбонизованного волокна объясняется тем, что к моменту потери 40-50% массы в волокне завершаются основные деструктивные процессы и увеличивается доля структурных превращений в формирующемся углеродистом волокне, которые мало коррелируют с общей потерей массы при карбонизации.

Термохимические процессы, а также увеличивающиеся полиморфные превращения в углеродистом волокне продолжаются с возрастанием температуры нагрева и после достижения волокном 40-50%-ной потери массы, и тенденция увеличения температуры 40%-ной и 50%-ной потерь массы образцами с увеличением скорости нагрева при карбонизации сохраняется, однако наблюдаемые повышения указанных температур очень незначительны. Следует отметить, что скорость потери массы на графике 1' (фиг. 7) высокотемпературного нагрева, если судить по наклону кривых графиков 1'-3', несколько выше у образца, карбонизованного периодическим способом, чем образцами, карбонизованными непрерывным способом при более высоких скоростях нагрева (графики 2', 3' на фиг. 7). Это согласуется с ходом кривой 1 на фиг. 1 и объясняется более глубоким терморазложением образца (крив. 1' на фиг. 7), карбонизованного периодически, которое смещено в область повышенной температуры, а также взаимодействием с побочными етучими продуктами, из которых главенствующим являются СО и CO2, химически очень активные к углеродистому волокну при повышенных температурах.

У образцов, карбонизованных непрерывным способом, ход кривых ТГА практически одинаков, но при этом у образца, карбонизованного со скоростью нагрева 11°С/мин общая потеря массы выше, чем у образца, карбонизованного со скорость нагрева 118°С/мин.

В соответствии с представленными результатами экспериментов (фиг. 1-7), исследованные частично-карбонизованные образцы, характеризующиеся потерей массы (степенью карбонизации) 0,40-0,60 и содержанием углерода 65-72% масс, водорода 4,1-4,4% масс практически одинаковы по степени подготовленности к высокотемпературной обработке (графитации) вне зависимости от скорости нагрева, одного из главных технологических параметров процесса при карбонизации до температуры 450 С. Это является следствием существующей взаимосвязи между условиями получения частично-карбонизованного волокнистого материала, его термической устойчивостью и ходом его высокотемпературного превращения в графитированный материал. Поэтому указанные технологические свойства по содержанию углерода, водорода и степени карбонизации являются отличительным признаком частично-карбонизованного углеродистого волокнистого материала, комплексным критерием оценки его пригодности к высокотемпературной обработке как прекурсора графитированного волокнистого материала.

Еще одной особенностью предлагаемого способа получения графитированного волокнистого материала является удаление летучих побочных продуктов высокотемпературной обработки частично-карбонизованного волокнистого материала из реакционной зоны печи графитации через входной конец транспортного канала, нагретый до температуры 1000-1200°С, которые поджигаются, а частично-карбонизованный материал при этом вводят в печь графитации через транспортный канал, перед которым материал подвергают газопламенной обработке в пламени сгорания летучих продуктов.

Целесообразность проведения указанных отличительных действий определяется необходимостью предотвратить проникновение летучих продуктов графитации в высокотемпературную зону печи, чтобы устранить их взаимодействие с частично-карбонизованным материалом при высоких температурах.

Ранее было показано, что частично-карбонизованный материал, будучи углеродистым продуктом, при высокотемпературной обработке теряет до 50% своей массы в виде летучих, занимающих большой объем и химически очень агрессивных по отношению к графитируемому материалу, так как в своем составе содержат СО и СО2, пары воды и гидроксилсодержащие радикалы. В случае их прямого взаимодействия с графитируемым волокнистым материалом получаемый графитированный углеродный волокнистый материал утрачивает свои эксплуатационные свойства, и происходит быстрый выход из строя графитовой оснастки печи графитации в результате окисления и выгорания.

Решение проблемы предотвращения взаимодействия летучих продуктов с графитируемым волокнистым материалом достигается комплексным действием: удалением летучих через входной конец транспортного канала, сжиганием их перед входом в транспортный канал и вводом частично-карбонизованного материала в печь через пламя сгорания летучих и входной конец транспортного канала, нагретый до температуры 1000-1200°С.

В течение интервала времени, в котором частично-карбонизованный материал подвергается быстрому нагреву как в пламени летучих, так и теплом, излучаемым входным концом канала, происходит карбонизация материала с выходом летучих продуктов из карбонизующегося волокна и сгорания их в пламени как удаляемых из печи газов, так и собственных, выделяющихся при прохождении материала через пламя и нагретый конец транспортного канала, создавая при этом восстановительную газопламенную среду перед входом в печь графитации. При нагреве до температуры 1000-1200°С на входе в печь графитируемое волокно теряет до 35% массы. При этом следует отметить, что из частично-карбонизованного волокна удаляются, не попадая в печь графитации, наиболее химически агрессивные газы.

Пламя является средой, состоящей в значительной степени из частично ионизированных частиц, в которой происходят их химические взаимодействия и физико-химические превращения. Выделяющиеся из карбонизующегося волокна летучие сразу вступают в реакции с ионизированными частицами в пламени и не взаимодействуют с карбонизующимся волокном. В высокотемпературной зоне графитации из предварительно подвергнутых газопламенной обработке волокон выделяются преимущественно ненасыщенные низкомолекулярные углеводородные газы, создающие восстановительную среду в зоне графитации и не оказывающие негативное влияние на формирование физико-механических свойств получаемого графитированного волокнистого материала. Таким образом, предграфитационная обработка частично-карбонизованного волокнистого материала в пламени сгорания летучих продуктов создает положительный эффект при формировании свойств получаемого графитированного углеродного материала.

Еще одно характерное отличие предлагаемого технического решения состоит в том, что летучие продукты высокотемпературной обработки перед входным торцом транспортного канала печи графитации поджигают факелом горения углеводородного газа, который равномерно распределен при помощи горелки по всей ширине входного торца канала.

Технический эффект от реализации данного отличительного действия заключается в обеспечении равномерного горения и в выравнивании температуры пламени по всей ширине входного торца канала печи графитации. В результате достигается равномерность термообработки и степени карбонизации по всей ширине обрабатываемого частично-карбонизованного материала, что является положительным фактором формирования свойств получаемого графитированного волокнистого материала.

Следующим отличительным признаком способа получения углеродного графитированного волокнистого материала является то, что длительность предграфитационной газопламенной обработки частично-карбонизованного волокнистого материала регулируют в интервале 0,1-0,5 мин, а графитации - в интервале 3-5 мин изменением скорости его транспортирования через печь графитации.

Для более отчетливого понимания проблемы длительности обработки частично-карбонизованного материала ниже приведены пояснения.

При высокотемпературной обработке, к которой относится и предграфитационная газопламенная обработка, происходит обогащение волокна углеродом до содержания 99% и более, содержание водорода уменьшается до 0,2-0,1%, содержание кислорода не определяется. Данные процессы сопровождаются структурными превращениями. Происходит ароматизация углерода, следствием чего является увеличение размеров ароматических графитоподобных плоскостей и их взаимная ориентация, приводящая к увеличению кристаллитных образований [7].

В публикации [8] по исследованию влияния продолжительности высокотемпературной обработки карбонизованных волокон, получаемых на основе вискозы, установлено, что максимальное значение модуля Юнга при высокотемпературной обработке достигается в течение 0,1 сек. Дальнейшее увеличение продолжительности обработки не оказывает влияния на модуль Юнга волокна. В публикации [7] приведен вывод со ссылкой на данные [8], что за столь короткий промежуток времени успевают пройти структурные преобразования и соответствующие изменения свойств волокна, и, как следствие, допускается возможность завершения физического процесса структурирования в графитируемом волокне, примерно, в течение одной минуты.

Эти опубликованные данные были использованы в качестве априорной информации при проведении экспериментального исследования по определению влияния продолжительности высокотемпературной обработки на полиморфные превращения в частично-карбонизованном волокне и количественные значения технологических параметров длительности этих превращений.

В проведенных экспериментах влияние длительности изотермической выдержки при термической обработке на полиморфные превращения графитируемого волокна оценивали по изменению значения удельного электросопротивления ρ, которое находится в зависимости от температуры и длительности термической обработки волокна и коррелирует с изменением его структурных и физических характеристик. Электросопротивление достаточно широко используется для суждения о структурных превращениях, которые прошли в материале при термическом воздействии на него [6].

При проведении экспериментов учитывали, что при транспортировании через реакционную камеру печи графитации обрабатываемый материал проходит три температурных зоны (в данном эксперименте зона газопламенной обработки не учитывалась как четвертая зона): зону нагрева, зону изотермической обработки при максимальной температуре графитации и зону понижения до температуры, при которой его выводят из печи графитации. В зоне нагревания и в изотермической зоне в графитируемом материале происходят термопревращения, а в зоне понижения температуры они завершаются, и материал выходит из печи по своим свойствам метастабильным до температуры его графитации. Продолжительность термообработки материала оценивалась по интервалу времени, за которое он перемещался через зону нагрева и изотермическую зону максимальной температуры графитации. Результаты проведенных экспериментов предоставлены на фиг. 8 (Зависимость удельного электросопротивления (ρ) графитированных волокон от температуры обработки и длительности изотермической выдержки при графитации частично-карбонизованных волокон непрерывным методом. Обозначения: температуры графитации образцов: 1 - 2200°С, 2 - 2400°С, 3 - 2700°С, 4 -3000°С). По данным фиг. 8, изменению ρ графитированных волокон в зависимости от продолжительности и температуры их обработки непрерывным методом соответствует уровень значений, характерный для каждой из температур, и который уменьшается с увеличением температуры и имеет тенденцию к уменьшению в зависимости от длительности изотермической выдержки в интервале до 3,5 сек.

Анализ результатов исследований по определению длительности высокотемпературной обработки частично-карбонизованных волокон показал, что наблюдаемые изменения структурных преобразований (при суждении о них по изменению удельного электросопротивления в зависимости от изменения длительности изотермической выдержки) имеют характер тенденции малых изменений в интервале длительности нагревания до 3,5 сек, при этом величина сопротивления ρ, характерная для конкретной температуры графитации, устанавливается в интервале длительности термообработки от 0,5 до 1,5 сек и при дальнейшем нагревании уменьшается очень незначительно. Это свидетельствует, что сформировавшаяся структура стабилизировалась соответственно уровню температуры обработки. Следовательно, технологические параметры длительности газопламенной обработки и последующей графитации определены исходя из возможных и технологически допустимых скоростей транспортирования и используемого технологического оснащения при графитации частично-карбонизованных углеродистых волокнистых материалов, а рекомендуемые в предлагаемом способе численные значения длительности газопламенной обработки и графитации значительно превосходят экспериментально определенные и полностью обеспечивают протекание всех термохимических и полиморфных превращений в волокнах и получение графитированных углеродных волокнистых материалов по метастабильности соответствующих уровню температур графитации при рекомендуемых значениях длительности обработки.

Еще один отличительный признак предлагаемого технического решения заключается в том, что нагрев частично-карбонизованного материала до максимальных температур начинают от температуры газопламенной обработки без температурного интервала охлаждения.

Необходимость проведения газопламенной обработки и графитации без охлаждения транспортируемого между ними материала предопределяется тем, что структура, формирующаяся в частично-карбонизованном волокне, обрабатываемом в пламени сгорания летучих продуктов, находится в активном состоянии и продолжает акты преобразования в соответствии с увеличивающимся уровнем нагревания. Но при охлаждении сформировавшаяся структура стабилизируется и принимает свойства метастабильности в соответствии с уровнем предшествовавшего нагревания. При дальнейшем нагреве процесс структурирования образца не продолжается, а начинается вновь, причем исходным объектом является уже не частично-карбонизованныое волокно, а карбонизованное после газопламенной обработки волокно с более совершенной углеродной структурой. Как упоминалось ранее, более совершенные углеродные структуры морфологические превращения при термическом воздействии вынуждены осуществлять с увеличенной долей реконструктивных процессов, которые протекают путем разрыва связей и перегруппировки отдельных структурных элементов, что сопровождается дополнительной потерей массы и снижением физико-механических свойств получаемого графитированного углеродного волокнистого материала.

Рекомендуемое проведение процессов газопламенной обработки и графитации частично-карбонизованного волокна без охлаждения между ним устраняет указанные нежелательные процессы и позволяет получить графитированный волокнистый материал с повышенными физико-механическими свойствами. Предел прочности при разрыве полученных графитированных волокнистых материалов составляет не менее 800-1000 Мпа, модуль упругости не менее 3000 Мпа.

Источники информации

1 Пат. Франции №1406529, D01F 9/16, опубл. 12.01.1985 года

2 Пат. RU №2016146, D01F 9/16, опубл. 15.07.1994 года

3. Патент РФ №2555468, D01F 9/16, опубл. 08.06.2015 года

4. Патент РФ №2520982, D01F 9/22, опубл. 29.04.2014 года

5 Бриндли. Роль структуры минералов в некоторых превращениях. - В кн.: кинетика высокотемпературных процессов. Под ред. проф. Кинджери (пер. с англ.), М. Изд. «Металлургия», 1965, с 307-316

6 Шулепов С.В. Физика углеграфитовых материалов. М., изд. «Металлургия», 1972, 254 с

7 Конкин А.А. Углеродные и другие жаростойкие волокнистые материалы. М., изд-во «Химия», 1974, 376 с

8 Gibson D.W., Langlois G.B. Method for producing high moduls carbon yarn. - Polim. Pre pr., 1968, v. 9, №2, p. 1376-1382.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения углеродного нетканого волокнистого полотна из гидратцеллюлозных волокон | 2022 |

|

RU2797209C1 |

| Способ обработки частично-карбонизованного углеродного волокнистого материала перед графитацией | 2018 |

|

RU2708208C1 |

| Антифрикционная композиция и способ её получения | 2020 |

|

RU2751337C1 |

| Способ получения комплексного углеродного волокнистого материала | 2019 |

|

RU2706107C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ УГЛЕРОДОСОДЕРЖАЩИХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2013 |

|

RU2555468C2 |

| Способ получения активированной углеродной ткани | 2018 |

|

RU2698744C1 |

| Способ отделки лиоцельного гидратцеллюлозного волокна при получении прекурсора углеродного волокнистого материала | 2016 |

|

RU2679265C2 |

| Способ получения углеродных волокнистых материалов из гидратцеллюлозных волокон | 2017 |

|

RU2671709C1 |

| Способ получения лиоцельного гидратцеллюлозного прекурсора углеродного волокнистого материала | 2016 |

|

RU2669273C2 |

| СПОСОБ КАРБОНИЗАЦИИ ВИСКОЗНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ В ПРОЦЕССЕ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ВОЛОКОН | 2012 |

|

RU2520982C1 |

Изобретение относится к области химической технологии преимущественно искусственных волокон и может быть использовано при получении углеродных волокнистых материалов при высокой температуре обработки. Способ получения углеродных графитированных волокнистых материалов включает нагрев материала при непрерывном транспортировании в изолированных одна от другой реакционных зонах - низкотемпературной с нагревом до 450°С и высокотемпературной с нагревом до 3000°С, и удаление из высокотемпературной реакционной зоны в противоположном направлении транспортированию материла выделяющихся летучих продуктов через входной конец транспортного канала. Высокотемпературной обработке подвергают частично карбонизованный углеродный волокнистый материал со степенью карбонизации 0,45-0,60, содержанием углерода 65-72% масс., водорода 4,1-4,4% масс. Летучие продукты, удаляемые из реакционной зоны, поджигают, а частично карбонизованный материал перед введением в транспортный канал подвергают газопламенной обработке в пламени сгорания летучих продуктов. Обеспечивается получение графитированного волокнистого материала с повышенными физико-механическими свойствами. Предел прочности при разрыве полученных графитированных волокнистых материалов составляет не менее 800-1000 МПа, модуль упругости не менее 3000 МПа. 3 з.п. ф-лы, 8 ил.

1. Способ получения углеродных графитированных волокнистых материалов, включающий нагрев материала при непрерывном транспортировании в изолированных одна от другой реакционных зонах - низкотемпературной с нагревом до температуры 450°С и высокотемпературной с нагревом до температуры 3000°С, и удаление из высокотемпературной реакционной зоны в противоположном направлении транспортированию материла выделяющихся летучих продуктов через входной конец транспортного канала, отличающийся тем, что высокотемпературной обработке подвергают частично карбонизованный углеродный волокнистый материал со степенью карбонизации 0,45-0,60 и содержанием углерода 65-72% масс., водорода 4,1-4,4% масс., летучие продукты высокотемпературной обработки, удаляемые из реакционной зоны, поджигают, а частично карбонизованный материал перед введением в транспортный канал подвергают газопламенной обработке в пламени сгорания летучих продуктов.

2. Способ по п. 1, отличающийся тем, что летучие продукты высокотемпературной обработки перед входным торцом транспортного канала поджигают факелом горения углеводородного газа, который равномерно распределен горелкой по всей ширине входного сечения канала.

3. Способ по пп. 1, 2, отличающийся тем, что длительность предграфитационной газопламенной обработки частично карбонизованного волокнистого материала регулируют в интервале 0,1-0,8 мин, а графитации - в интервале 3-5 мин изменением скорости его транспортирования через печь графитации.

4. Способ по пп. 1-3, отличающийся тем, что нагрев графитируемого частично карбонизованного материала до максимальных температур начинают от температуры газопламенной обработки без температурного интервала охлаждения.

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ УГЛЕРОДОСОДЕРЖАЩИХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2013 |

|

RU2555468C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 2011 |

|

RU2459893C1 |

| ПРИСПОСОБЛЕНИЕ К ВАТЕРАМ ДЛЯ СООБЩЕНИЯ ВОЗВРАТНО-ПОСТУПАТЕЛЬНОГО ДВИЖЕНИЯ ЧЕЛНОКУ ДЛЯ ЧИСТКИ КЛАПАНЧИКОВ | 1930 |

|

SU22544A1 |

| Токарный резец | 1924 |

|

SU2016A1 |

Авторы

Даты

2019-11-12—Публикация

2019-06-20—Подача