Изобретение относится к области ручных инструментов и предназначено для ручной правки и заточки столярного и плотничного режущего инструмента.

Известно устройство для заточки лезвия рубанка, которое представляет собой обычный болт или шпильку с двумя шайбами и гайками (источник из Интернета WWW.master-forum.ru, официальный сайт журналов «Инструменты», «Garden Tools», «Bce для стройки и ремонта» Серия «Потребитель», а конкретно файл http://library.stroit.ru/articles/zatoch/index.html).

В имеющееся в железке рубанка отверстие вставляют болт или шпильку надлежащей длины, предварительно подложив с обеих сторон железки шайбы, и крепко затягивают гайки. При этом выступающая часть болта или длинный конец шпильки должен быть обращен в ту же сторону, что и скошенный торец затачиваемого лезвия. Затем железка вместе с болтом или шпилькой ложится скошенной частью на абразивный брусок, который укладывается на доску с углублением. Длина выступающей части болта или шпильки выбирается таким образом, чтобы вся площадь скошенной части лезвия соприкасалась с абразивным бруском. Заточка осуществляется путем надавливания на все устройство и ручного перемещения его по бруску. Недостаток этого устройства состоит в том, что по абразивному бруску перемещается выступающая часть болта или шпильки, которая, имея малую площадь соприкосновения с бруском, при заточке бороздит по нему и происходит местное изнашивание его рабочей поверхности, что приводит к неравномерному износу поверхности абразивного бруска, ухудшению качества заточки и качества обработки древесины.

Этот недостаток устранен в другом устройстве (см. Книгу «Маленькие хитрости. Советы домашнему мастеру». Составители Лаговский И.К., Руденко Б.А., Бабко А.Б., Калашников В.Д., Колтовой Б.И. Москва, Издательство «Планета», 1993 г., стр.142, нижний рисунок).

В этом устройстве железка рубанка болтом прижимается к наклонному деревянному бруску, который по двум боковым деревянным направляющим брускам скользит взад вперед под воздействием руки, при этом абразивный брусок уложен между этими направляющими и дополнительными поперечными упорами, что предотвращает его от перемещений, поэтому брусок подвергается воздействию только от железки рубанка.

Общим недостатком этих устройств является то, что им можно затачивать только железки рубанков, имеющие сквозные отверстия. Однако большая часть современных рубанков отверстий в железках не имеет. Стамески и долота с болтом или шпилькой указанным способом вообще соединить нельзя, и их заточка невозможна.

Эти недостатки частично устранены в другом известном приспособлении для ручной заточки деревообрабатывающего инструмента (см. патент 2072292, МПК 6 B24B 3/38). Приспособление содержит установленные на общем основании абразивный инструмент и зажимное приспособление, включающее опору и прижим, которые установлены на основании посредством подвижного элемента, обеспечивающего его перемещение, и отличается от известных тем, что подвижный элемент выполнен в виде шарниров, например, колес, смонтированных на опоре зажимного приспособления, а его прижим выполнен в виде Т-образной пластины с введенными в приспособление гайками-барашками.

Заточка инструмента на этом приспособлении производится следующим образом. В выемку опоры устанавливают затачиваемый инструмент (железку рубанка, фуганка, долото, стамеску) затачиваемой стороной вниз и зажимают его с двух сторон гайками-барашками. Затем устанавливают приспособление над абразивным бруском (точильным камнем) таким образом, чтобы скошенный затачиваемый конец инструмента всей своей плоскостью лежал на абразивном бруске. Прижимая руками с необходимым усилием лежащий на абразивном бруске инструмент, производят его заточку путем возвратно-поступательных движений всего приспособления.

Недостатком этого приспособления является его травмоопасность, так как одной рукой необходимо удерживать абразивный брусок (точильный камень), а другой нажимать на все приспособление и одновременно перемещать его по абразивному бруску. Перемещающаяся по абразивному бруску остро заточенная часть лезвия представляет определенную опасность травмирования руки, удерживающей абразивный брусок. При этом во время заточки необходимо еще постоянно следить за тем, чтобы затачиваемый инструмент при перемещении не выходил за пределы абразивного бруска, так как в противном случае возможно его сползание с бруска и затупление, что в итоге увеличит продолжительность всей операции по заточке инструмента. По этой причине при заточке необходимо постоянно регулировать силу нажатия на инструмент: при приближении затачиваемого конца инструмента к концам бруска сила нажатия уменьшается, а при перемещении его по центральной части бруска сила нажатия увеличивается. В результате происходит неравномерный по длине износ абразивного бруска и преждевременный выход его из строя, так как брусок с искривленной рабочей поверхностью непригоден для качественной заточки инструмента.

Наиболее близким по технической сущности решаемых задач к предлагаемому изобретению (прототипом) является патент США US 8197304 B24B 3/38, 12.06.2012. Указанное устройство представляет собой сложную пространственную конструкцию, устанавливаемую на рабочей поверхности стола или верстака. Она содержит два параллельно установленных направляющих бруска прямоугольного сечения с верхними и нижними продольными по всей длине пазами. Сверху на этих брусках устанавливаются каретка с узлом зажима затачиваемого лезвия и два упора (один слева, другой справа от каретки) для ограничения длины перемещения каретки в пределах точильного камня (абразивного бруска). Каретка выполнена в виде двух вертикальных боковых пластин и установленной между ними еще одной наклонной пластины, нижний конец которой шарнирно сочленен с боковыми пластинами, а верхний конец может свободно перемещаться между ними и закрепляться под заданным углом по отношению к рабочей поверхности стола или верстака. Каретка имеет механизм регулировки угла установки затачиваемого лезвия по отношению к точильному камню. Каретка своими боковыми пластинами внизу свободно входит в верхние пазы направляющих брусков. На боковых сторонах каретки имеются два ряда отверстий, размещенных по дугообразной кривой и предназначенных для установки болтов, сочленяющих между собой обе боковые пластины с наклонной пластиной. Рядом с каждым отверстием имеется надпись, указывающая в градусах угол наклона наклонной пластины по отношению к точильному камню.

Приспособление фиксации абразивного бруска для предотвращения его перемещения выполнено в виде двух скобообразных перемычек, устанавливаемых между направляющими брусками, которые могут свободно перемещаться по нижним пазам направляющих брусков и стационарно закрепляться в любом месте. Между этими перемычками устанавливается и закрепляется точильный камень.

Заточка лезвия на указанном устройстве осуществляется следующим образом. Лезвие под заданным углом закрепляется в узле зажима каретки таким образом, чтобы низ лезвия соприкасался с поверхностью точильного камня, после чего с помощью двух упоров устанавливается требуемая длина перемещения каретки над точильным камнем. Заточка лезвия осуществляется путем ручного перемещения каретки вдоль точильного камня. Недостатки указанного устройства. Применение направляющих брусков с верхними и нижними пазами, а также каретки с многочисленными отверстиями и зажимными болтами неоправданно усложняет всю его конструкцию. Далее, оно (устройство) не обеспечивает возможности регулировки силы прижатия затачиваемого лезвия к точильному камню, тогда как при выполнении первичной (грубой) заточки с использованием крупнозернистого точильного камня требуется большая сила, а при проведении окончательной (финишной) заточки с использованием мелкозернистого камня требуется небольшая сила прижатия.

Как видно из фиг.21 патента US 8197304, угломерное приспособление устройства обеспечивает только ступенчатую (через 2 или 3 градуса) регулировку угла наклона затачиваемого лезвия по отношению к точильному камню. В случае заточки лезвия, бывшего в употреблении и имеющего угол наклона режущей кромки, не совпадающий с указанным на боковой стороне каретки, заточка потребует лишнее время на ее проведение и вызовет лишний износ точильного камня.

Представляется сложной и схема подготовки устройства к работе. Для этого необходимо: снять каретку с направляющих брусков, перевернуть все устройство нижней стороной кверху, ослабить зажимные болты на перемычках, на которые устанавливается точильный камень, передвинуть их на длину точильного камня, установить точильный камень, затем заново закрепить перемычки зажимными болтами, опять перевернуть всю конструкцию в рабочее положение, регулировочными болтами на концах направляющих брусков отрегулировать высоту размещения этих брусков от рабочей поверхности рабочего стола или верстака таким образом, чтобы низ точильного камня всей плоскостью касался этой поверхности, снять зажимные болты на боковых пластинах каретки, положить на наклонную пластину каретки затачиваемое лезвие, заново вставить в нужные отверстия зажимные болты, не зажимая их полностью, поставить каретку на направляющие бруски путем опускания ее боковых пластин в верхние пазы брусков, передвинуть затачиваемое лезвие вниз до соприкосновения с точильным камнем, затянуть зажимные болты на боковых пластинах каретки, переместить затачиваемое лезвие на наклонной пластине таким образом, чтобы ее центральная ось совпала с центральной осью точильного камня, закрепить затачиваемое лезвие всеми четырьмя болтами от перемещения вниз и по бокам наклонной пластины каретки. Только после проведения всех перечисленных операций можно производить заточку лезвия.

Еще один недостаток рассматриваемого устройства состоит в следующем. Каретка (см. фиг.3 патента US 8197304) своими двумя длинными боковыми сторонами (поз.43) входит в верхние пазы направляющих брусков (поз.5 фиг.6). Чтобы движение каретки происходило плавно без защемлений в пазах необходимо обеспечить определенные условия: большую жесткость всего устройства в целом, включая каретку, строгую параллельность как по вертикали, так и по горизонтали направляющих брусков (поз.5) и одинаковую по высоте установку направляющих стержней относительно рабочей поверхности стола или верстака. Однако наличие многочисленных болтовых соединений в конструкции устройства (поз.17, 27, 35 на фиг.3, 7, 10, 17, 18) и поперечных связей между направляющими брусками в виде скобообразных и круглых стержней (поз 31, 19, 12А, 12В), а также индивидуальных регулировочных болтов (поз.28) на концах направляющих брусков (поз.5) практически исключает возможность выполнения указанных условий и тем самым обеспечить плавное перемещение каретки по направляющим брускам. Очевидно исходя из этого патентом предусмотрено покрытие нижних концов боковых пластин (поз.43), контактирующих с верхними пазами направляющих брусков (поз.5), специальными узкими пластинками из материалов с низким коэффициентом трения (поз.43). Это резко усложняет изготовление каретки, так как необходимо выполнять в боковых пластинах специальные выемки и закреплять в них и снизу указанные узкие пластинки с низким коэффициентом трения. Общий недостаток всех вышеперечисленных устройств состоит в том, что при заточке инструмента часто требуется выполнение предварительной операции по правке или спрямлению (профилированию) режущей кромки инструмента, которая нарушается в процессе эксплуатации инструмента вследствие обработки древесины, бывшей в употреблении с не удаленными предварительно гвоздями, или при неправильной заточке. Эту операцию выполнить на указанных устройствах не представляется возможным.

Недостатком является и то, что по окончании заточки возникают трудности в уборке отходов в виде мельчайших частиц абразивного бруска и металла, которые разлетаются во все стороны на большую площадь.

Задачей предлагаемого устройства является упрощение его конструкции, расширение области использования устройства, повышение качества заточки инструмента и срока службы абразивного бруска, снижение затрат времени на заточку, обеспечение безопасных условий и повышение культуры при его эксплуатации.

Поставленная задача достигается тем, что устройство для ручной правки и заточки столярного и плотничного режущего инструмента (например, железок для рубанков и фуганков, долот и стамесок), содержащее станину с опорами и двумя параллельно установленными на них направляющими, приспособление фиксации абразивного бруска для предотвращения его перемещения, угломерное приспособление, подвижный элемент в виде горизонтально перемещающейся каретки, связанный с ним узел зажима инструмента с прижимным болтом, при этом узел зажима инструмента выполнен в виде пустотелой коробки из сочлененных между собой нижней, верхней и двух боковых металлических пластин, шарнирно с возможностью поворота соединенной с помощью двух полуосей с подвижным элементом, дополнительно включает в себя два бегунка с зажимами, установленными на нижней пластине коробки и предназначенными для установки затачиваемого инструмента перпендикулярно к абразивному бруску и предотвращения его боковых перемещений, установленный на верхней пластине узла зажима инструмента грузовой элемент в виде рычага, контргруза и зажимного болта, при этом направляющие выполнены в виде металлических стержней, коробка выполнена с возможностью поворота на угол до 90 градусов, угломерное приспособление выполнено в виде оцифрованной в градусах шкалы и стрелки-указателя, пластинчатые зажимы для крепления приспособления фиксации абразивного бруска к станине, а каретка выполнена с возможностью регулирования длины ее перемещения сообразно длине абразивного камня посредством установленного на одном из стержней стопорного кольца с зажимом.

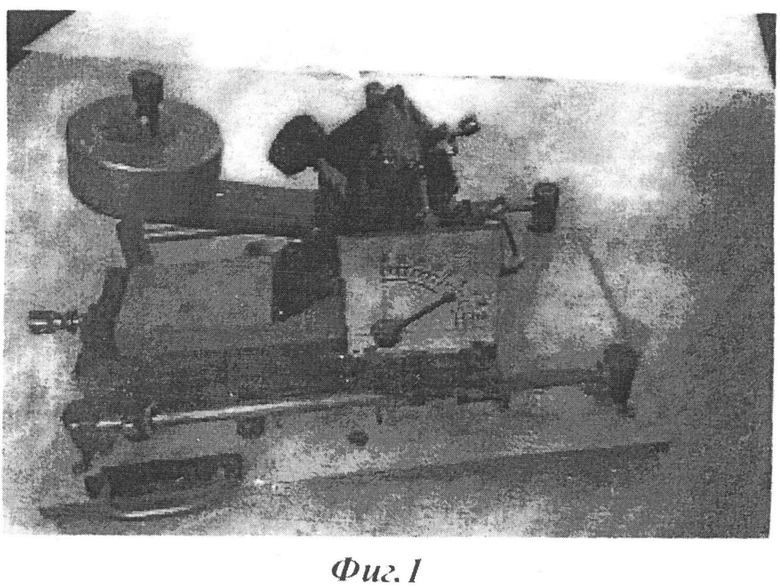

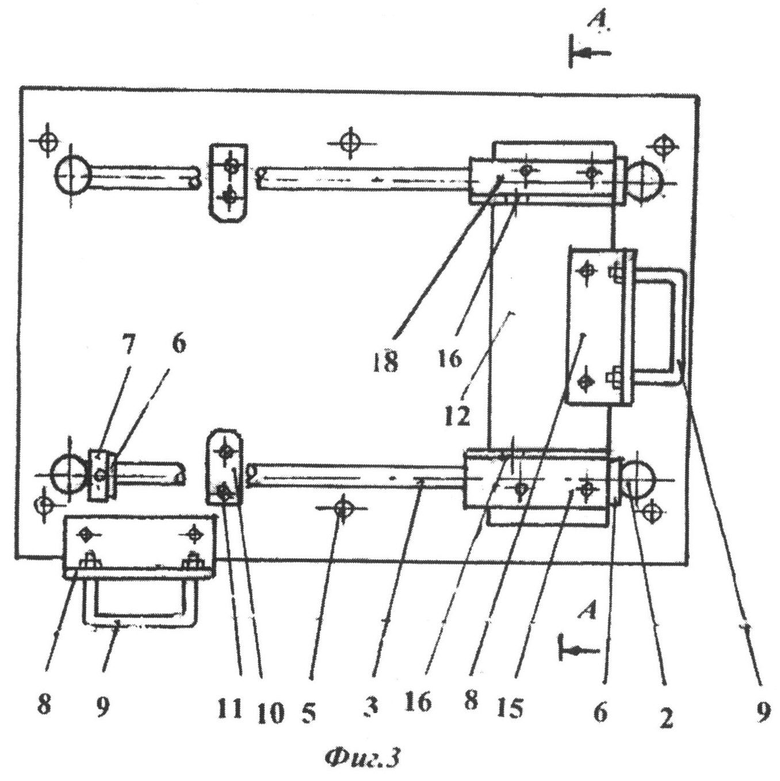

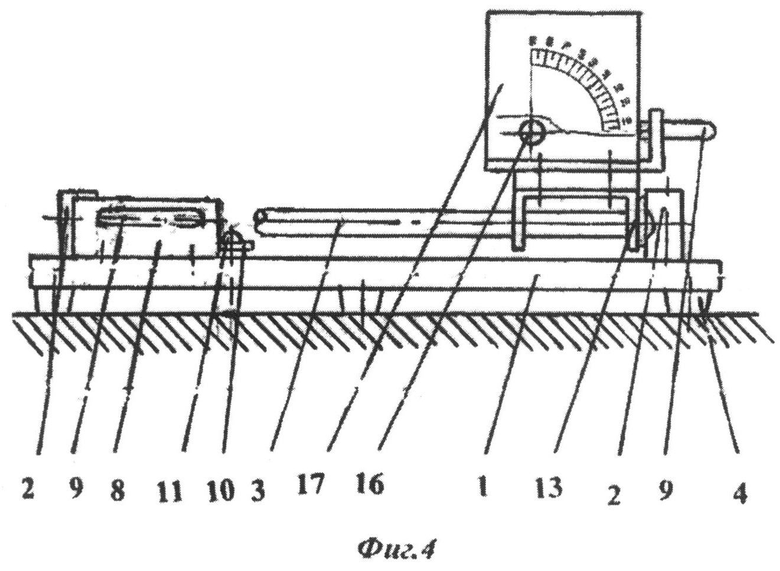

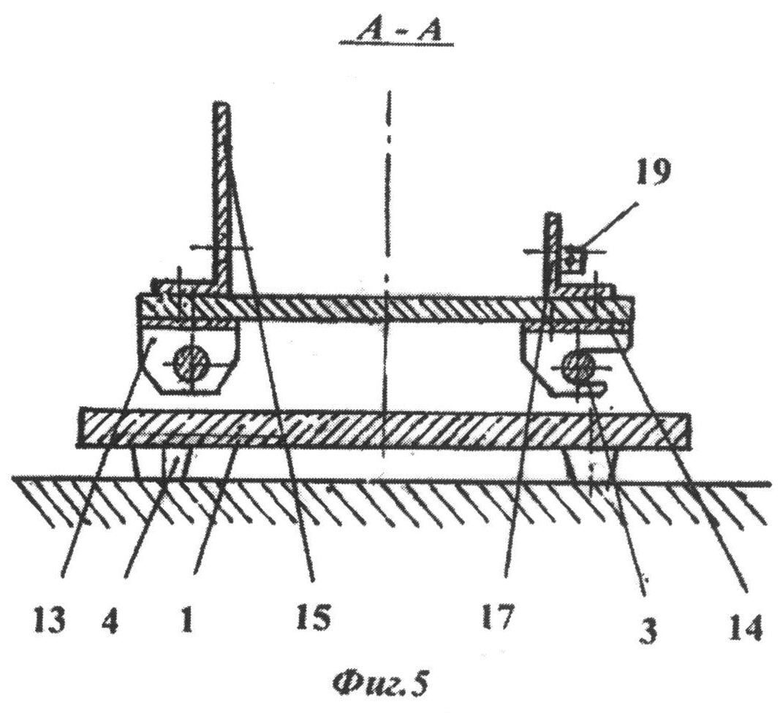

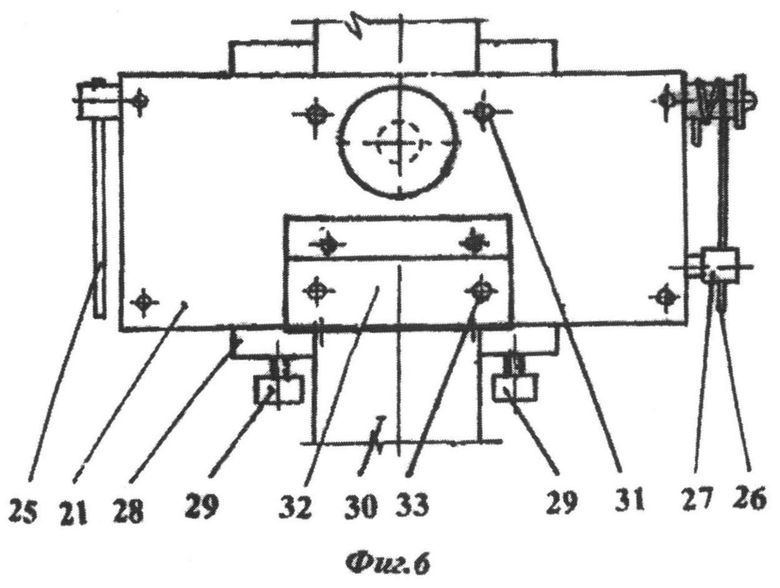

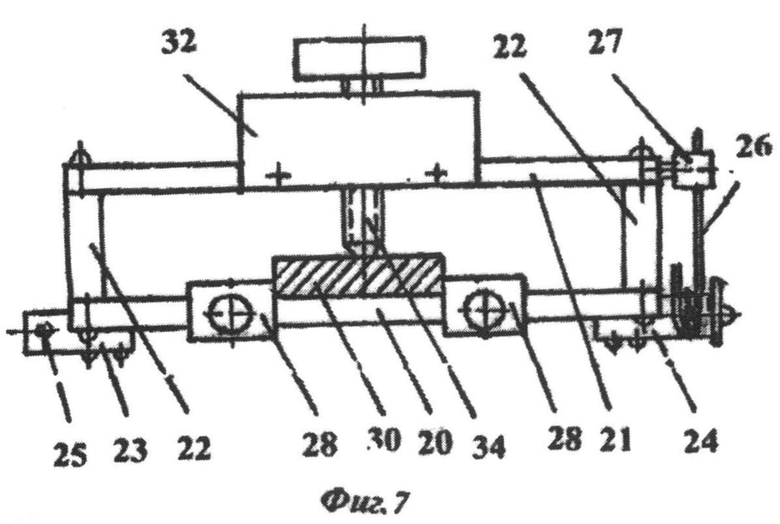

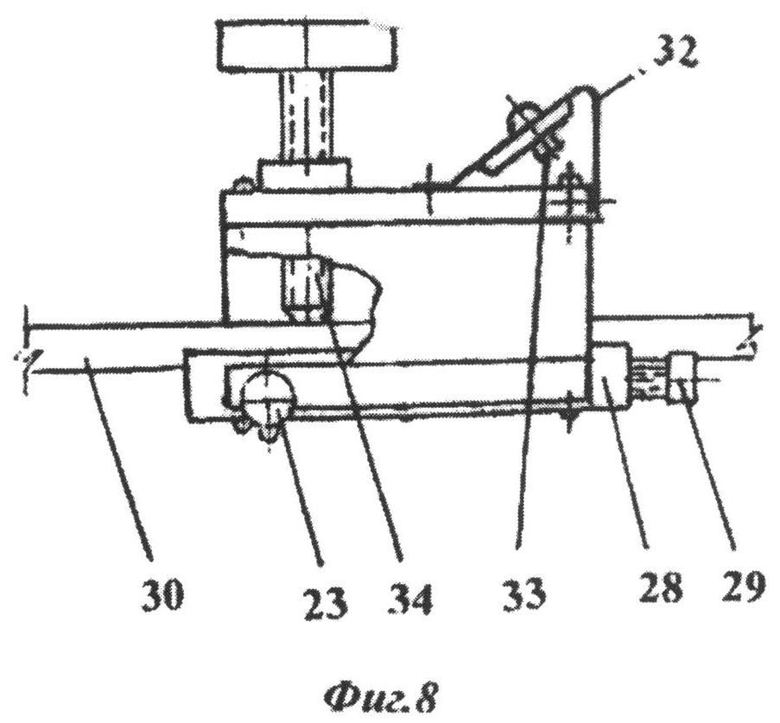

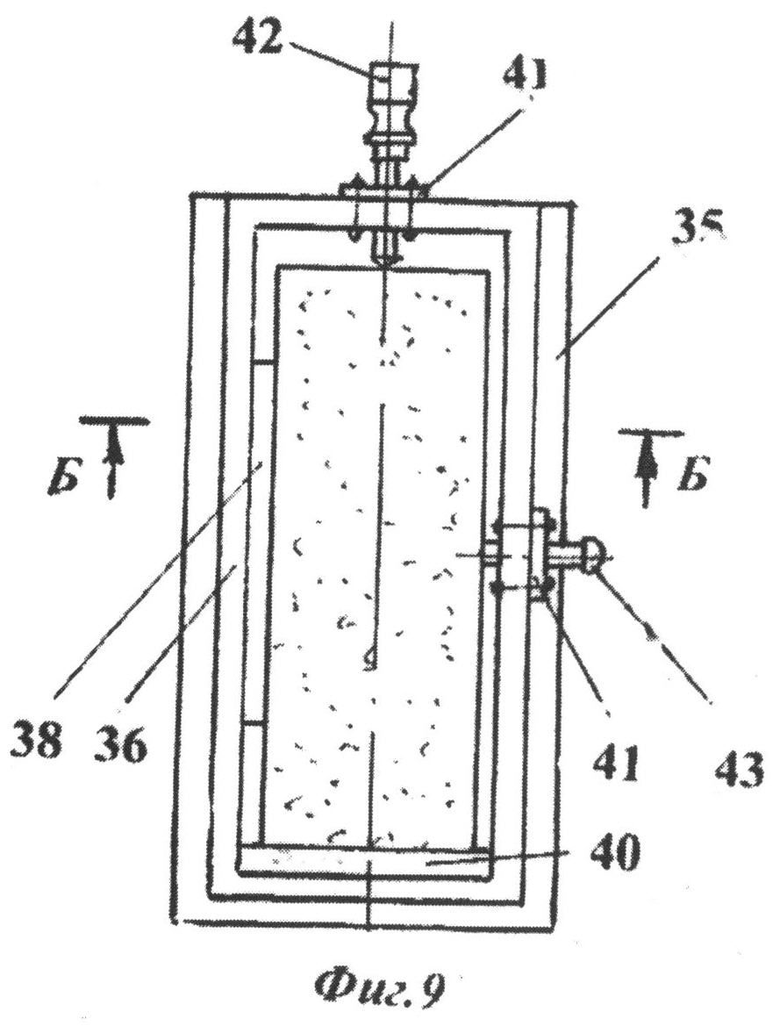

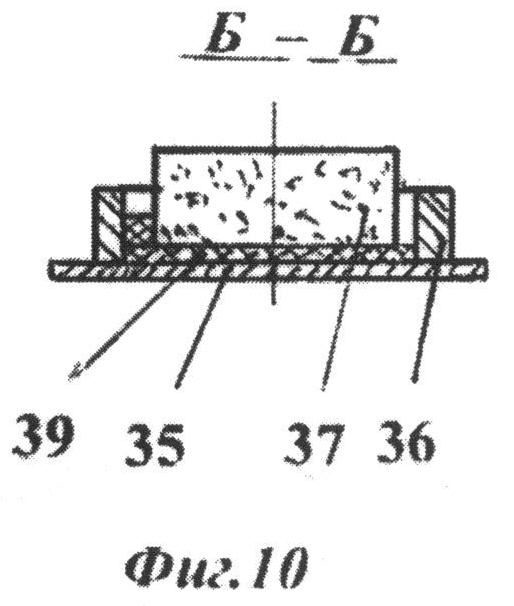

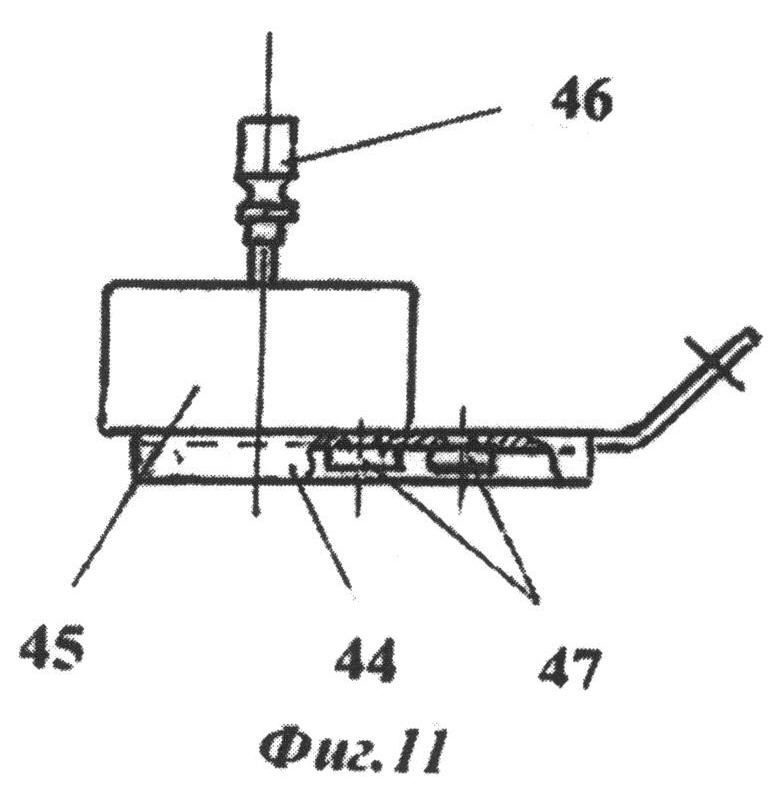

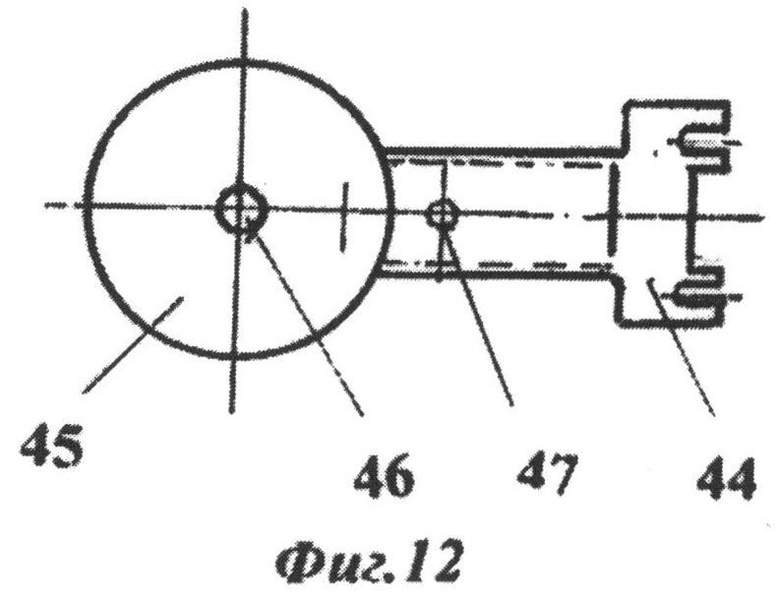

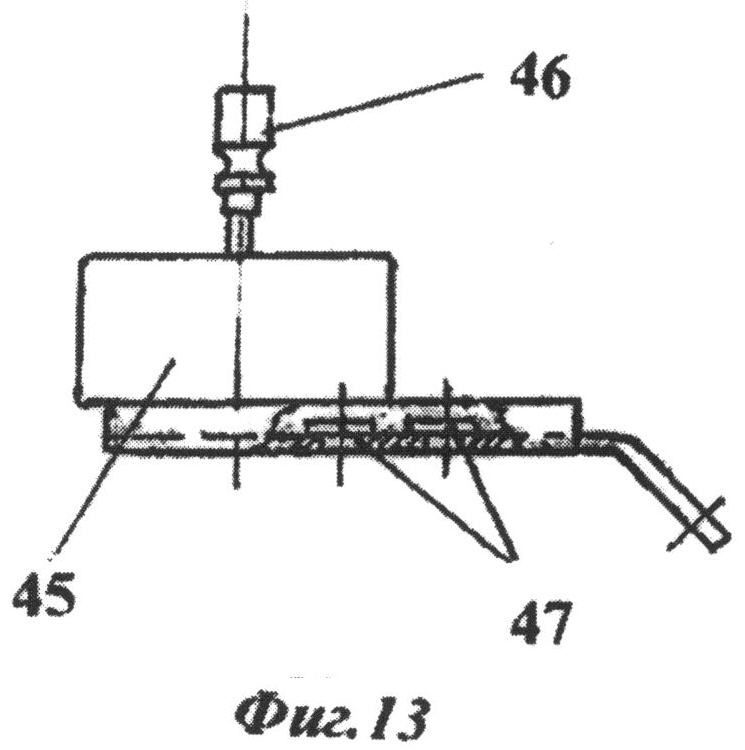

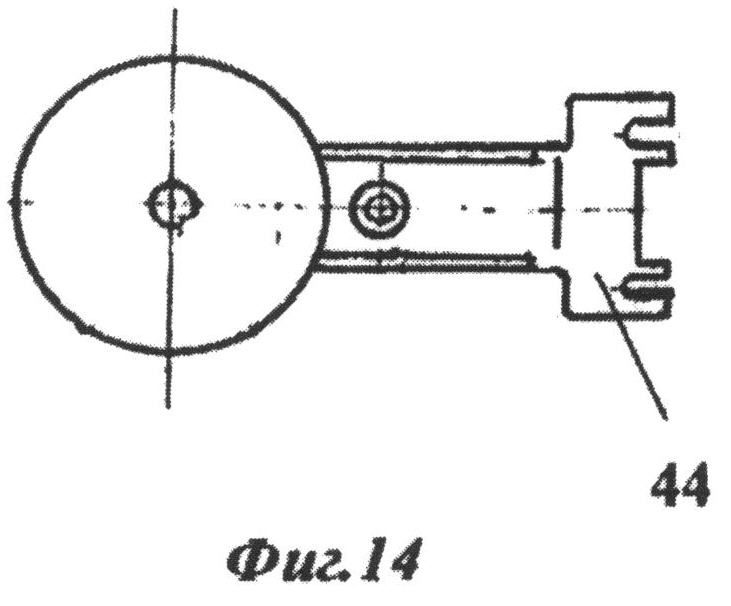

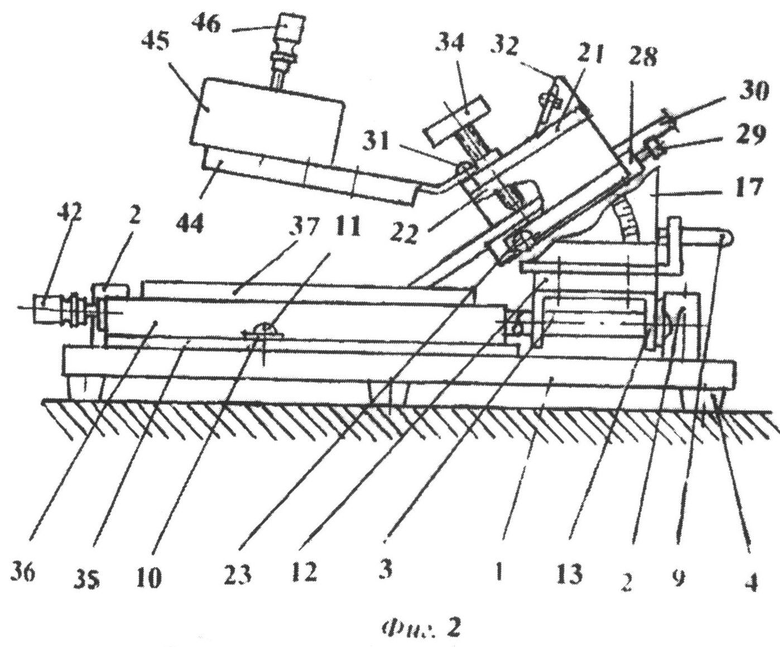

Изготовлен опытный образец предлагаемого устройства и проведено его опробование, которое показало возможность достижения поставленной задачи его создания. На фиг.1 приведена фотография общего вида указанного устройства, на фиг.2 - общий вид спереди с частичными вырезами левой опоры 2, переднего направляющего стержня 3 и частично шкалы 17 для лучшего обзора всего устройства, на фиг.3, 4, 5 - соответственно план, вид спереди и сечение А-А станины с пластинчатыми зажимами, опорами, направляющими стержнями, амортизаторами, кронштейнами ручек и каретки, на фиг.6, 7, 8 - соответственно вид спереди, план и вид сбоку узла зажима инструмента, на фиг 9 - план контейнера с абразивным бруском, на фиг.10 - сечение Б-Б на фиг.9, на фиг 11, 12 - вид спереди и план грузового элемента (сборка для использовании его при заточке инструмента), на фиг.13, 14 - вид спереди и план грузового элемента (сборка для использовании его при правке инструмента).

Устройство содержит станину 1, стационарно установленные на ней четыре опоры 2, на которых закреплены два металлических стержня 3, установленных параллельно между собой и относительно станины. К станине 1 с помощью винтов 5 снизу прикреплены резиновые или капроновые амортизаторы 4 для предотвращения повреждения рабочей поверхности рабочего стола. В случае стационарного закрепления устройства на верстаке амортизаторы могут не устанавливаться. На одном из стержней 3 установлены резиновые или капроновые прокладки 6 для смягчения соударения подвижного элемента в виде каретки с опорами 2, а также стопорное кольцо с зажимом 7 для ограничения движения каретки с инструментом соразмерно длине абразивного бруска.

Сбоку к станине 1 прикреплен кронштейн 8 с ручкой 9 для удержания всего устройства от возможных его перемещений в процессе заточки. На станине 1 установлены пластинчатые зажимы 10 с винтами 11 для крепления контейнера с абразивным бруском. На металлических стержнях 3 установлена с возможностью перемещения каретка, состоящая из соединенных между собой горизонтальной металлической пластины 12, кронштейнов 13 и 14. Один из кронштейнов 13 выполнен в виде швеллера и имеет два сквозных отверстия по форме направляющего стержня 3 и с размерами на 0,3-0,5 мм, превышающими поперечное сечение стержня, другой кронштейн 14 имеет одну щелевидную прорезь с высотой, также на 0,3-0,5 мм превышающей размер стержня по вертикали. Благодаря такому устройству кронштейнов каретка опирается в двух точках на одном стержне и в одной точке на другом стержне и может без защемлений передвигаться по обоим направляющим стержням даже в случае их небольшой непараллельности как по вертикали, так и по горизонтали.

Сверху пластины 12 по бокам установлены кронштейны 15 и 18 с отверстиями 16 для пропуска полуосей 23 и 24 узла зажима инструмента. На вертикальной части кронштейна 15 прикреплена оцифрованная в градусах шкала 17 угломерного приспособления, на другом кронштейне 18 установлен пистон 19 с отверстием для пропуска пружины 26 узла зажима инструмента.

Узел зажима инструмента выполнен в виде коробки из сочлененных между собой нижней металлической пластины 20, верхней металлической пластины 21 и двух боковых пластин 22. К концам нижней пластины 20 прикреплены полуоси: правая - 23 и левая - 24. К концу левой полуоси 23 параллельно пластине 20 прикреплена стрелка-указатель 25 угломерного приспособления. На конец правой полуоси надета пружина 26 с двумя прямыми концами, один из которых пропущен через пистон 27, установленный на правом торце верхней пластины 21 узла зажима инструмента, а другой - через пистон 19, установленный на правом кронштейне 18. Пружина 26 обеспечивает постоянный наклон коробки узла зажима инструмента под углом 30-35 градусов к горизонту, что облегчает установку затачиваемого инструмента внутрь коробки для последующего его зажима. На нижней пластине 20 узла зажима инструмента установлены с возможностью перемещения два бегунка 28 с зажимами 29, между которыми располагается затачиваемый инструмент 30, а на верхней пластине 21 коробки имеются зажимные винты 31 и смонтирован кронштейн 32 с зажимными винтами 33 для крепления грузового элемента, а также отверстие с резьбой для пропуска прижимного болта 34, которым затачиваемый инструмент прижимается к нижней пластине 20 узла зажима инструмента.

Приспособление фиксации абразивного инструмента для предотвращения его перемещения выполнено в виде контейнера и состоит из четырех боковых стенок 36, сочлененных между собой в форме прямоугольной коробки, днища в виде пластины 35, размеры которой по ширине несколько превышают ширину коробки, боковой, донной и торцевой прокладок 38, 39 и 40, зажимных винтов 42 и 43, пропущенных через пластинчатые гайки 41. С помощью прокладок 38, 39 и 40 и зажимных винтов 42 и 43 в контейнере могут закрепляться разные по размеру и зернистости абразивные бруски 37. Выступающие с боков контейнера участки днища 35 обеспечивают возможность крепления контейнера к станине 1 при помощи пластинчатых зажимов 10 и винтов 11.

Грузовой элемент состоит из рычага 44, к одному из концов которого крепится контргруз 45 с помощью винта 46. Вторым концом рычаг 44 крепится к узлу зажима инструмента с помощью винтов 31 или 33. Гайки-заклепки 47, являющиеся ответной частью зажимного винта 46 и сочлененные в количестве 3-5 штук с рычагом 44, служат для крепления контргруза 45 на разном удалении от пластины 21 узла зажима инструмента, что необходимо для создания разного по величине приложенного к этому узлу крутящего момента и, соответственно, разной силы прижатия затачиваемого инструмента к поверхности абразивного бруска.

Ниже приведено описание работы устройства применительно к железке рубанка в двух режимах: при заточке и во время правки. Следует отметить, что заточка железки рубанка выполняется значительно чаще, чем ее правка. Перед заточкой устанавливается следующее исходное положение отдельных узлов и элементов устройства: грузовой элемент снимается, винты на пластинчатых зажимах на станине слегка откручиваются, контейнер с абразивным бруском располагается рядом с устройством. Узел зажима инструмента под действием пружины 26 автоматически поворачивается на полуосях 23, 24 и устанавливается в наклонном положении под углом 30-35 градусов к горизонту.

Железка вкладывается внутрь узла зажима инструмента и прислоняется примерно к середине нижней пластины 20, затем с помощью бегунков 28 и их зажимов 29 железка фиксируется в этом положении от возможных боковых перемещений (это автоматически гарантирует перпендикулярность продольной оси железки к поверхности абразивного бруска). После этого абразивный брусок 37 укладывается в контейнер и закрепляется в нем при помощи зажимных винтов 42, 43, используя при необходимости прокладки 38, 39, 40 из дерева или пластмассы, если размеры абразивного камня малы и длина этих винтов недостаточна для его закрепления. После этого контейнер с абразивным камнем 37 при заранее приподнятых пластинчатых зажимах 10 устанавливается на станине 1 между направляющими стержнями 3 с таким расчетом, чтобы правый торец абразивного бруска состыковался с режущей кромкой железки 30 при нахождении последней в узле зажима инструмента под углом, несколько меньшем угла, под которым железка устанавливается в самом рубанке. Обычно этот угол составляет 40 градусов по отношению к горизонту. Если затачиваемая железка будет устанавливаться в рубанке под этим углом, то в узле зажима инструмента она должна быть установлена под углом 36-38 градусов. Этот угол устанавливается вручную поворотом узла зажима инструмента на полуосях 23, 24 и фиксируется на шкале 17 угломерного приспособления. Подвинув контейнер влево на несколько миллиметров, чтобы середина скошенной части железки 30 совпала с торцом абразивного бруска, контейнер закрепляют пластинчатыми зажимами 10 с помощью винтов 11 и одновременно железка 30 зажимается в узле зажима инструмента прижимным болтом 34 под указанным углом. После этого узел зажима инструмента освобождается от воздействия руки, и под действием пружины 26 он автоматически поворачивается и устанавливает железку 30 под углом 30-35 градусов к горизонту, при этом ее режущая кромка на несколько миллиметров отходит от поверхности абразивного бруска 37. С помощью ручки 9 каретку с узлом зажима инструмента продвигают влево до совпадения левого торца абразивного бруска 37 и режущей кромки железки 30. Далее, продвинув узел зажима инструмента на несколько миллиметров влево, чтобы середина скошенной части железки 30 совпала с левым торцом абразивного бруска 37, стопорным кольцом с зажимом 7 фиксируют крайнее левое положение каретки. Этим самым обеспечивается движение каретки по направляющим стержням 3 взад вперед только в пределах длины абразивного бруска 37. Далее производят сборку грузового элемента в положение, используемое при заточке инструмента и показанное на фиг 11, 12. После сборки рычаг 44 грузового элемента зажимают винтами 31, расположенными на верхней пластине 21 узла зажима инструмента. Под действием контргруза 45 узел зажима инструмента поворачивается, при этом скошенная часть железки всей плоскостью ложится на поверхность абразивного бруска 37, установленного в контейнере. С помощью ручки 9 производят возвратно-поступательные движения каретки с узлом зажима инструмента и железкой 30. При движении каретки взад вперед грузовой элемент в виде контргруза 45 и рычага 44 создает крутящий момент, который обеспечивает автоматический поворот узла зажима инструмента на полуосях 23, 24 и плотный прижим скошенной части железки 30 к абразивному бруску 37, вследствие чего железка 30 с трением бороздит по его поверхности и происходит ее стачивание, т.е. заточка.

Контргруз 45 может закрепляться на разном расстоянии от левого свободного конца рычага 44, и тем самым может изменяться сила прижатия скошенной части железки 30 к поверхности абразивного бруска 37: чем ближе к этому концу прикреплен контргруз, тем больше сила прижатия железки 30 к абразивному бруску 37 и тем быстрее может быть проведена заточка железки 30.

Образующиеся при заточке частицы абразивного бруска 37 и железки 30 скапливаются в пазухах между боковыми стенками контейнера и абразивным бруском 37. По окончании заточки и выемки абразивного бруска 37 из контейнера эти частицы удаляются как мусор. Это повышает культуру процесса заточки. Кроме того, указанные пазухи могут быть заполнены водой, вследствие чего абразивный брусок 37 может периодически с помощью кисти увлажняться, и таким путем качество заточки еще более повышается. С помощью другой ручки 9, установленной сбоку станины 1, производится удержание всего устройства от возможных его перемещений на рабочем столе. При этом амортизаторы из резины или капрона 4 предотвращают порчу его поверхности. Если устройство установлено на верстаке, то станина 1 может быть стационарно закреплена на нем с помощью шурупов или иным способом, и надобность во второй ручке отпадает.

Правка инструмента производится по такой же схеме, только железка 30 в узле зажима инструмента устанавливается под углом 86-88 градусов. Контроль этого угла также осуществляется по шкале 17. Грузовой элемент собирается по схеме, приведенной на фиг.13, 14, и его сочленение с узлом зажима инструмента также осуществляется через пластину 21. Меняется и взаимное положение железки 30 и абразивного бруска 37. При правке необходимо, чтобы режущая кромка железки 30 на 3-5 миллиметров не доходила до обоих торцов абразивного бруска 37. Ограничение длины перемещения каретки в указанных пределах осуществляется с помощью стопорного кольца с зажимом 7. Свободное движение каретки с узлом зажима инструмента и железкой 30 с помощью ручки 9 после крепления грузового элемента может осуществляться только в одном направлении слева направо, так как при наклоне железки 86-88 градусов и при движении каретки справа налево имеется опасность заклинивания режущей кромки железки 30 поверхностью абразивного бруска 37. Чтобы избежать указанного заклинивания, необходимо вручную уменьшить угол наклона железки 30 до 75-80 градусов и в таком положении с помощью ручки 9 двигать каретку влево до упора. Взаимодействие режущей кромки железки инструмента 30 с абразивным бруском 37, т.е. ее правка, происходит только при движении каретки слева направо. Таким образом, предлагаемое устройство решает поставленную задачу, так как имеет упрощенную конструкцию, простую схему подготовки устройства к заточке инструмента и позволяет:

- расширить область использования устройства, так как помимо заточки оно позволяет производить правку инструмента;

- повысить качество заточки инструмента, так как при заточке обеспечивается перпендикулярность режущей кромки инструмента к его продольной оси или обеим боковым сторонам при их параллельности;

- повышается срок службы абразивного бруска, так как он изнашивается по всей длине при постоянной силе прижатия инструмента к его поверхности;

- обеспечиваются безопасные условия и повышается культура при его эксплуатации, так как рука не соприкасается с абразивным бруском, исключается возможность сползания инструмента с абразивного бруска и легко удаляются образующиеся отходы производства, т.е. повышается культура производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ручной абразивный инструмент для заточки режущих кромок | 2015 |

|

RU2607392C2 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ РУЧНОЙ ЗАТОЧКИ ДЕРЕВООБРАБАТЫВАЮЩЕГО ИНСТРУМЕНТА | 1994 |

|

RU2072292C1 |

| СТУСЛО ДЛЯ ПОЛУЧЕНИЯ ЗАГОТОВОК ПУТЕМ ПОПЕРЕЧНОГО РАСПИЛА ПИЛОМАТЕРИАЛОВ | 2015 |

|

RU2591037C1 |

| УСТРОЙСТВО ДЛЯ РУЧНОЙ ЗАТОЧКИ НОЖЕЙ | 2021 |

|

RU2761845C1 |

| Устройство для заточки ножей | 2023 |

|

RU2804027C1 |

| ПРИБОР ДЛЯ ШТРИХОВАНИЯ | 2014 |

|

RU2578580C1 |

| ШТАТИВ ДЛЯ УСТАНОВКИ ФЛАКОНОВ ИНФУЗИОННОЙ СИСТЕМЫ ВЛИВАНИЯ С ПЛАСТИКОВОЙ ИГЛОЙ ОДНОКРАТНОГО ПРИМЕНЕНИЯ | 2013 |

|

RU2524772C1 |

| Устройство для маневрирования конусом доменной печи | 2015 |

|

RU2618304C1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ РЕЖУЩИХ ПАР СТРИГАТЕЛЬНЫХ МАШИНОК | 2018 |

|

RU2693656C1 |

| Станок для изготовления фасонных изделий из дерева, кожи, фибры и т.п. | 1927 |

|

SU9264A1 |

Устройство содержит станину с опорами и двумя параллельно установленными на ней направляющими, угломерное приспособление, подвижный элемент в виде горизонтально перемещающейся каретки, связанный с ним узел зажима инструмента с прижимным болтом. При этом узел зажима инструмента выполнен в виде пустотелой коробки из сочлененных между собой нижней, верхней и двух боковых металлических пластин, шарнирно с возможностью поворота соединенной с помощью двух полуосей с подвижным элементом. Для упрощения конструкции, расширения области использования и повышения качества заточки оно снабжено двумя бегунками с зажимами, установленными на нижней пластине коробки и предназначенными для установки затачиваемого инструмента перпендикулярно к абразивному бруску и предотвращения его боковых перемещений. При этом направляющие выполнены в виде металлических стержней, коробка выполнена с возможностью поворота на угол до 90°, а каретка выполнена с возможностью регулирования длины её перемещения сообразно длине абразивного бруска посредством установленного на одном из стержней стопорного кольца с зажимом. 4 з.п. ф-лы, 14 ил.

1. Устройство для ручной правки и заточки столярного и плотничного режущего инструмента, содержащее станину с опорами и двумя параллельно установленными на ней направляющими, угломерное приспособление, подвижный элемент в виде горизонтально перемещающейся каретки, связанный с ним узел зажима инструмента с прижимным болтом, при этом узел зажима инструмента выполнен в виде пустотелой коробки из сочлененных между собой нижней, верхней и двух боковых металлических пластин, шарнирно с возможностью поворота соединенной с помощью двух полуосей с подвижным элементом, отличающееся тем, что оно снабжено двумя бегунками с зажимами, установленными на нижней пластине коробки и предназначенными для установки затачиваемого инструмента перпендикулярно к абразивному бруску и предотвращения его боковых перемещений, при этом направляющие выполнены в виде металлических стержней, коробка выполнена с возможностью поворота на угол до 90°, а каретка выполнена с возможностью регулирования длины её перемещения сообразно длине абразивного бруска посредством установленного на одном из стержней стопорного кольца с зажимом.

2. Устройство по п.1, отличающееся тем, что оно снабжено контейнером для абразивного бруска с зажимными винтами для предотвращения возможности перемещения абразивного бруска, расположенными на его боковых сторонах, и плоским днищем, прикрепляемым к станине с помощью пластинчатых зажимов.

3. Устройство по п.1, отличающееся тем, что угломерное приспособление выполнено в виде оцифрованной в градусах шкалы, установленной на кронштейне каретки, и стрелки-указателя, установленной на конце одной из полуосей зажимного приспособления.

4. Устройство по п.1, отличающееся тем, что оно содержит установленный на верхней пластине зажимного приспособления грузовой элемент в виде рычага, контргруза и зажимного болта, причем рычаг выполнен с возможностью крепления контргруза на разном удалении от верхней пластины для обеспечения возможности регулирования крутящего момента и, соответственно, силы прижатия инструмента к абразивному бруску.

5. Устройство по п.1, отличающееся тем, что оно снабжено надетой на одну из полуосей зажимного приспособления пружиной с двумя прямыми концами, один из которых сочленен с кареткой, а другой с узлом зажима инструмента, обеспечивающей постоянный его наклон перед заточкой инструмента под углом 30-35° к горизонту.

| US 8197304 A, 12.062012 | |||

| УСТРОЙСТВО ДЛЯ РУЧНОЙ ЗАТОЧКИ СТОЛЯРНОГО ИНСТРУМЕНТА | 1993 |

|

RU2036772C1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ | 1993 |

|

RU2072293C1 |

| УСТРОЙСТВО АСТАПОВА Н.А. ДЛЯ РУЧНОЙ ЗАТОЧКИ СТРОГАЛЬНЫХ РЕЗЦОВ | 1995 |

|

RU2083350C1 |

| Автоматический сцепной прибор для железнодорожных вагонов | 1926 |

|

SU6130A1 |

Авторы

Даты

2014-12-10—Публикация

2012-10-26—Подача