Изобретение относится к отрасли сельскохозяйственного машиностроения, в частности к устройствам для заточки режущих пар стригальных машинок.

Для нормального протекания процесса срезания шерсти, лезвия ножа и гребенки должны иметь достаточную остроту и плотно прилегать друг к другу на всем протяжении хода ножа. Это достигается заточкой режущей пары (гребенка и нож) на заточном оборудовании.

Известно устройство ТА-1 для заточки режущих пар стригальных машинок, на чугунной станине которого смонтирован электродвигатель. [1] На валу ротора электродвигателя закреплен заточной диск, на торцевой поверхности последнего нанесены кольцевые риски для удержания масляно-абразивной суспензии. Заточной диск сбоку закрыт защитным кожухом, на нем установлена стойка для подвешивания тяги с державкой для гребенки или ножа, в нижней части крепится корыто. Недостатки: точильщик в процессе работы постоянно наносит одной рукой с помощью кисточки на диск суспензию из корыта, другой прижимает к диску затачиваемую гребенку или нож, что не позволяет осуществлять качественную заточку режущей пары; не исключена заточка «на сухую» с перегревом лезвия и потерей исходной твердости. Следует отметить, что возрастание величины окружной скорости диска с удалением от центра приводит к неравномерному снятию материала с обрабатываемой поверхности, что является недостатком устройств аналогичного типа с ручным нажатием.

Известно устройство ПЗН-60 для заточки режущих пар стригальных машинок, включающее корпус, электродвигатель с закрепленным на валу заточным диском, мотор-редуктор, коническую передачу, обойму с державками. [2] Недостатками устройства являются: метало- и энергоемкость, сложность конструкции, отсутствие постоянной подачи суспензии на поверхность затачиваемого диска.

Известно устройство для заточки режущих пар стригальных машинок на базе ТА-1 с непрерывной смачиваемостью диска посредством установки в верхней части корпуса насоса для подачи суспензии через сопло на диск, а всасывающая магистраль соединена с корытом. [3] Недостатки: необходимо перемешивать суспензию для исключения осаждения абразива; существующая конструкция тяги и державки не позволяют достичь равномерного снятия материала с поверхности гребенки или ножа ввиду того, что прижим державки с закрепленной гребенкой или ножом осуществляет точильщик, и качество работы в значительной мере зависит от его квалификации.

Известно устройство для заточки режущих пар стригальных машинок на базе ТА-1 с непрерывной самосмачиваемостью вращающегося диска посредством погружения его нижней части в увеличенное корыто и перемешиванием суспензии установкой в верхней части корпуса компрессора с подачей сжатого воздуха через отверстия у дна корыта. [4] Недостатки: недостаточная защита от разбрызгивания суспензии под действием центробежных сил; существующая конструкция тяги и державки не позволяют достичь равномерного снятия материала с поверхности гребенки или ножа ввиду того, что прижим державки с закрепленной гребенкой или ножом осуществляет точильщик, и качество работы в значительной мере зависит от его квалификации.

Известно устройство [5] в котором для равномерного снятия материала с поверхностей контакта гребенки и ножа установлен шарнирно-рычажный нажимной механизм с пружинным замыканием, со смещением точки приложения вектора силы прижатия от центра площади гребенки или ножа к центру вращения на величину, обеспечивающую равномерный съем материала по всей затачиваемой поверхности за счет перераспределения удельного давления обратно пропорционально значению окружной скорости. Недостатки: постоянное расположение на диске на одном месте гребенки и ножа приводит к местному изнашиванию его рабочей поверхности в виде кольцевого углубления по ширине гребенки с дополнительным кольцевым углублением по ширине ножа; при затачивании только гребенок или ножей неизбежное со временем появление углубления приведет к невозможности получения достаточной остроты лезвий крайних зубьев из-за контакта с переходными боковыми поверхностями; примененное шарнирное соединение державки с нажимным рычагом требует точного параллельного расположения оси шарнира плоскости вращения диска; затруднен контроль качества заточки из-за возможности поворота державки только относительно оси шарнира и на малый угол.

Изобретение направлено на повышение качества заточки и производительности, снижение трудоемкости и улучшение условий труда точильщика.

Поставленная задача достигается тем, что предлагается: при применении шарнирно-рычажного нажимного механизма с пружинным замыканием и смещением точки приложения вектора силы прижатия, для равномерного износа диска по всей заточной поверхности с сохранением плоскостности обеспечить возвратное движение гребенки и ножа с заданным выходом в обе стороны за пределы ширины рабочей зоны путем перемещения державки; для постоянной самоустановки затачиваемой поверхности гребенки или ножа на поверхности диска нажимной рычаг выполнить составным в виде продольного шарнира с возможностью дополнительного поворота стержня с державкой вокруг его оси, что делает соединение державки с рычагом двух шарнирным с взаимно перпендикулярными осями; одновременно облегчается контроль качества заточки и установка гребенки или ножа обеспечением возможности расположения державки в разном положении при ее отводе от заточного диска. Совокупность предложенного поднимает устройство для заточки на более высокий уровень, и оно может рассматриваться как полуавтомат, где заточник практически не влияет на качество заточки, а выступает как оператор-контролер.

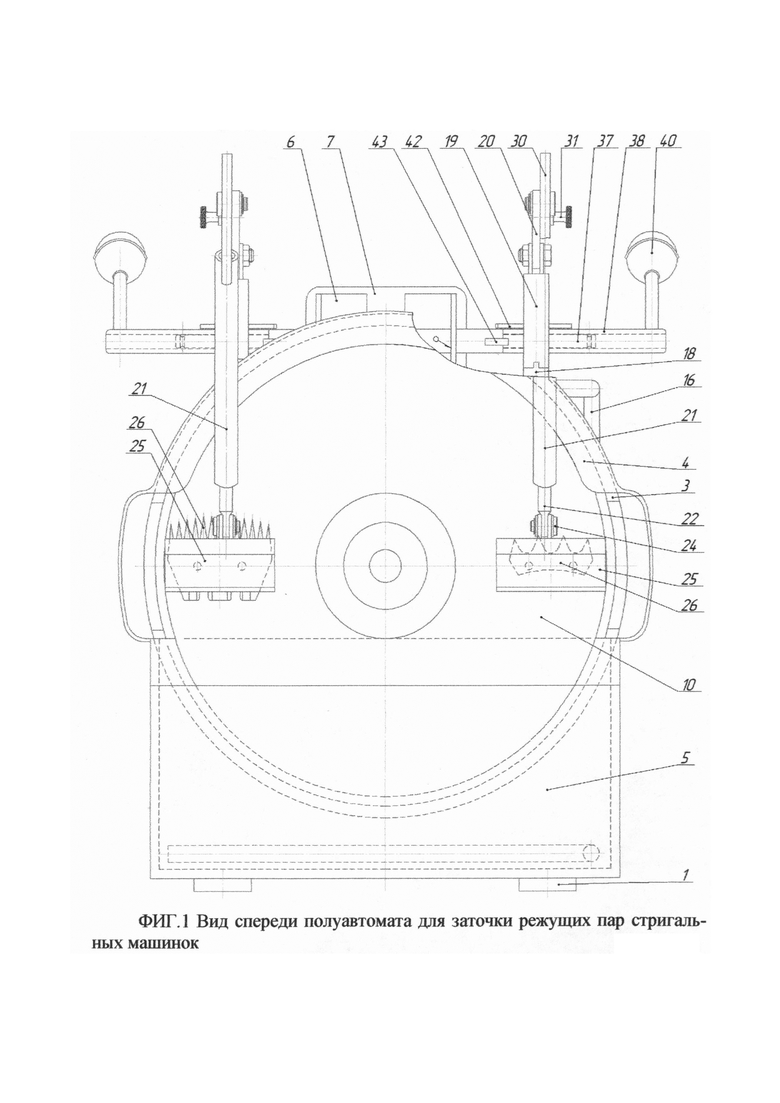

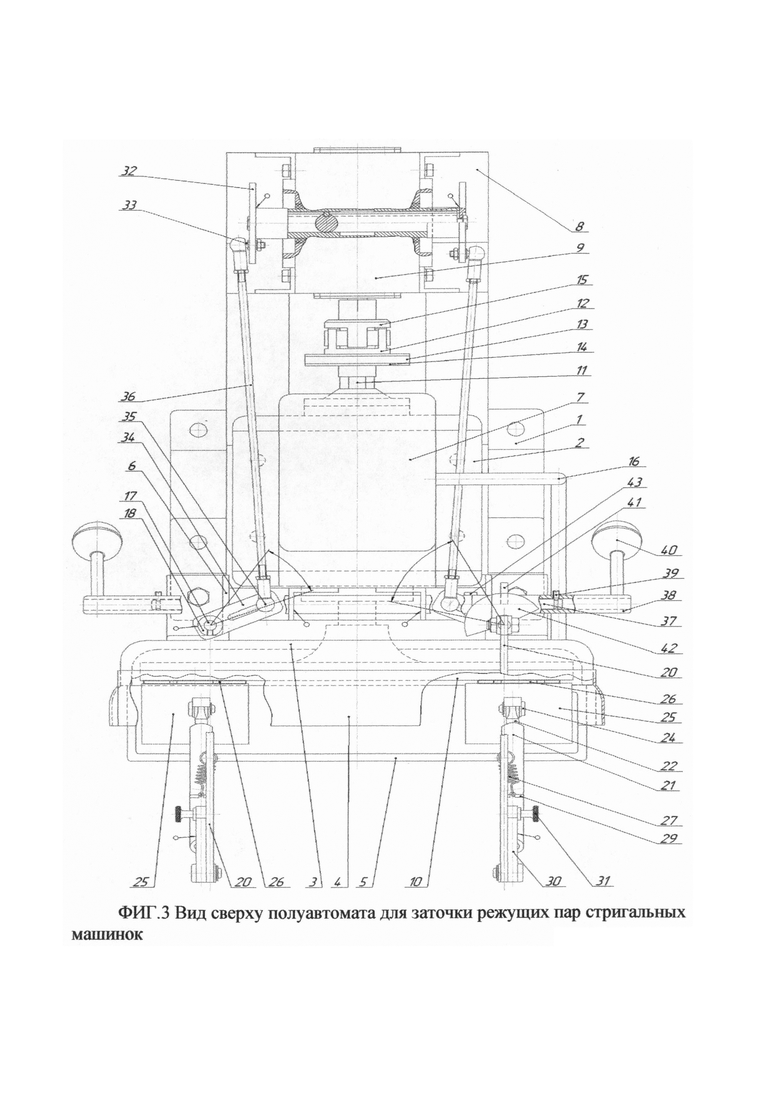

Полуавтомат для заточки режущих пар стригальных машинок с нажимным механизмом с ходом гребенки и ножа по всей ширине рабочей зоны заточного диска представлен на фиг. 1 - вид спереди, на фиг. 2 - вид слева, на фиг. 3 - вид сверху.

Полуавтомат для заточки режущих пар стригальных машинок с нажимным механизмом с ходом гребенки и ножа по всей ширине рабочей зоны заточного диска (фиг. 1, фиг. 2 и фиг. 3) содержит: станину 1, на которой установлены электродвигатель 2 с заточным чугунным диском 10, охваченным защитным кожухом 3 с козырьком 4; корыто 5 для жидкой суспензии из минерального масла и абразивного порошка с возможностью окунания нижней части диска 10; раму 6 для размещения с обеих сторон от оси вращения диска 10 левого и правого механизмов для каждой державки 25 - замыкаемого пружиной 27 нажимного, кривошипно-коромыслового механического привода перемещения державки 25 автоматическим поворотом относительно вертикальной оси 17 втулки 19 с кронштейном 20 и рычагом 21 при замкнутой сцепной муфте, и подъемного с кулачком 41 и рукояткой 40, а также компрессора 7 над электродвигателем 2; раму 8 червячного редуктора 9. В валу ротора электродвигателя 2, с противоположной от заточного диска 10 стороны, по оси выполнено резьбовое отверстие, в которое ввертывается удлинитель 11 с закрепленным на нем ведущей полумуфтой-шкивом 12, с передачей движения клиновым ремнем 13 ведомому шкиву 14 компрессора 7, а через ведомую полумуфту 15 движение передается на входной вал червячного редуктора 9.

Через нагнетательную магистраль 16 компрессором 7 постоянно подается воздух по всей длине дна корыта 5, который перемешивает масляно-абразивную суспензию с исключением осаждения абразивной составляющей. Вращающийся заточной диск 10 проходит через масляно-абразивную среду в корыте 5 и смачивается, а полное исключение разбрызгивания суспензии под действием центробежных сил и способствование ее стеканию в корыто 5 обеспечивается защитным кожухом 3 с козырьком 4.

Каждый нажимной механизм имеет закрепленную на раме 6 свою неподвижную вертикальную ось 17, на которой расположена поворотная втулка 18 с расположенными асимметрично выступами на верхнем торце и, с возможностью поворота и подъема, втулка 19 с аналогично расположенными асимметрично пазами на нижнем торце, совокупность выступов и пазов образует сцепную муфту. Выступы входят в пазы только в одном положении втулок, последние сцепляются и поворачиваются совместно - муфта замкнута. При полном выходе выступов втулки 18 из пазов втулки 19 муфта разомкнута и втулки имеют возможность поворота на оси 17 независимо одна от другой.

На втулке 19 сверху неподвижно закреплен кронштейн 20, с которым шарнирно соединен нажимной составной рычаг 21 с отверстием вдоль оси. В отверстие вставлен с зазором цилиндрический стержень 22 с круговой проточкой вверху под фиксатор 23 от продольного смещения, и наконечником внизу со сквозным отверстием, перпендикулярным продольной оси стержня. Через сквозное отверстие наконечника стержень 22 с помощью цилиндрического пальца 24 шарнирно соединяется с державкой 25, на которой фиксируется при заточке гребенка или нож 26. Пружина растяжения 27 стягивает кронштейн 20 и рычаг 21, последний прижимает гребенку или нож к постоянно смоченной абразивной суспензией рабочей поверхности вращающегося диска 10, а двух шарнирное соединение державки 25 с нажимным составным рычагом 21, с взаимно перпендикулярными осями, обеспечивает самоустановку затачиваемой поверхности гребенки или ножа 26 на поверхности диска 10. При этом точка приложения вектора силы прижатия, передаваемая рычагом 21 со стержнем 22 через наконечник державке 25, смещена от центра площади гребенки или ножа к центру вращения на величину, обеспечивающую равномерный съем материала по всей затачиваемой поверхности за счет перераспределения удельного давления обратно пропорционально значению окружной скорости. Возможность получения величины силы прижатия в

диапазоне, достаточном для нормального протекания процесса заточки [6], достигается изменением длины пружины перестановкой ее зацепов, для этого в кронштейне 20 предусмотрены отверстия 28 с заданным шагом, а на рычаге 21 предусмотрен хомут 29. Для фиксации шарнира нажимного механизма в момент установки гребенки или ножа 26 и проверки качества заточки, на рычаге 21 имеется сегмент 30 с дуговой прорезью, через которую проходит зажимной винт 31, ввернутый в кронштейн 20. При заточке соединение свободно, при фиксации - затягивается.

Червячный редуктор 9, установленный на раме 8, имеет выходные концы тихоходного вала с двух сторон и приводит в движение два идентичных пространственных кривошипно-коромысловых механизма, осуществляющих независимое друг от друга возвратное движение соответствующей гребенки или ножа 26 с заданным выходом в обе стороны за пределы ширины рабочей зоны заточного диска 10 справа и слева от оси его вращения путем перемещения правой и левой державок 25.

На каждом выходном конце тихоходного вала закреплена пластина 32 с несколькими отверстиями на торце на определенном расстоянии от центра вращения, в одном из отверстий пластины 32 устанавливается и закрепляется гайкой резьбовой конец кривошипного пальца 33 с шаровой цапфой. Пластина 32 с пальцем 33 составляют ведущий кривошип кривошипно-коромыслового механизма. Ведомым звеном является коромысло 34, жестко связанное с втулкой 18, образующей с вертикальной осью 17 шарнир, а с втулкой 19 - сцепную муфту за счет асимметрично расположенных выступов на торце одной втулки и аналогично выполненных пазов под них на торце другой втулки. Коромысло 34 имеет продольную прорезь под закрепляемой гайкой резьбовой конец коромыслового пальца 35 с шаровой цапфой. Пальцы 33 и 35 шарнирно соединены с шатуном 36, который состоит из стержня с резьбовыми концами и навинченных на них корпусов сферических подшипников скольжения под шаровые цапфы. Замыкание сцепной муфты обеспечивается за счет силы тяжести подвижных деталей нажимного механизма, а наличие асимметрично расположенных выступов и аналогично выполненных пазов под них на сопрягаемых торцах втулок 18 и 19 гарантирует сохранение точной координации движений звеньев механизма после замыкания муфты. При замкнутой муфте - выступы втулки 18 располагается в пазах втулки 19, звенья прижимного механизма получают колебательное движение, в результате державка 25 с закрепленной на ней гребенкой или ножом 26 перемещается в обе стороны с заданным выходом за пределы ширины рабочей зоны диска 10.

Заложенная в конструкцию кривошипно-коромыслового механизма возможность изменения радиуса кривошипа установкой кривошипного пальца 33 в соответствующее отверстие пластины 32, длины шатуна 36 за счет резьбовых соединений стержня с корпусами сферических подшипников скольжения под шаровые цапфы и длины коромысла 34 за счет перемещения вдоль ее прорези коромыслового пальца 35, позволяет устанавливать начальное положение и регулировать угол поворота втулки 18, в конечном итоге -начальное и конечное положения державки каждого из механизмов.

Подъемные механизмы идентичны и имеют общую горизонтальную геометрическую ось поворота, которая образована закрепленным на раме 6 стержнем с двумя цилиндрическими хвостовиками 37 с круговой проточкой. На каждом хвостовике 37 установлена поворотная втулка 38 с фиксатором 39 от осевого смещения, рукояткой 40 и кулачком 41. При повороте вручную рукоятки 40 «на подъем» кулачок 41 упирается в горизонтальный упор 42, закрепленный неподвижно на втулке 19, смещая ее вверх по оси 17. Угол поворота ограничивается планками 43 с обеспечением в крайних положениях замыкания или размыкания сцепной муфты, образованной втулкой 18 с асимметрично расположенными выступами и втулкой 19 с аналогично расположенными пазами на сопрягаемых торцах. При этом вершина кулачка 41 в крайнем положении «на подъем» переходит за верхнюю точку подъема упора 42, что исключает самопроизвольное обратное движение рукоятки 40 и замыкание сцепной муфты.

Заявленный полуавтомат работает следующим образом.

Перед тем, как включить электродвигатель 2, вручную рукояткой 40 с одной стороны от центра заточного диска 10 поворотом «на подъем» осуществляется размыкание соответствующей сцепной муфты смещением вверх втулки 19 с закрепленным на ней кронштейном 20 вдоль вертикальной оси 17. Рычаг 21 нажимного механизма отводится вручную от заточного диска 10 и фиксируется зажимным винтом 31, на державку 25 устанавливается гребенка или нож 26, при этом возможность поворота державки 25 в двух шарнирных соединениях с взаимно перпендикулярными осями облегчает эту работу. Аналогичные действия выполняются и с другой стороны оси вращения заточного диска 10.

С включением электродвигателя 2 заточной диск 10 начинает движение, полностью смачивается суспензией и достигает номинальной частоты вращения. Одновременно с заточным диском 10 через удлинитель 11 вала двигателя движение передается ведущей полумуфте-шкиву 12 и через ведомую полумуфту 15 червячному редуктору 9. Клиноременной передачей приводится в действие компрессор 7 и начинается подача по нагнетательной магистрали 16 сжатого воздуха в корыто 5 для постоянного перемешивания масляно-абразивной суспензии с исключением осаждения абразива. От двух выходных концов тихоходного вала редуктора 9 через соответствующий пространственный кривошипно-коромысловый механизм получает возвратное движение каждая втулка 18 с асимметрично расположенными выступами на торце.

После этого вручную у одного из нажимных механизмов зажимной винт 31 отворачивается и составной рычаг 21 с державкой 25 аккуратно, уравновешивая усилие пружины 27, подводится до полного соприкосновения с рабочей поверхностью диска 10 всей затачиваемой поверхности гребенки или ножа 26, что обеспечивается самоустановкой державки 25 за счет ее двух шарнирного соединения с взаимно перпендикулярными осями с нажимным составным рычагом 21, и отпускается. Рукояткой 40 поворотом вручную «на опускание» осуществляется замыкание сцепной муфты - кулачок 41 меняет свое положение относительно упора 42 и втулка 19, под действием силы тяжести деталей нажимного механизма, получает возможность движения вниз по вертикальной оси 17 до касания торцевой поверхностью втулки 19 выступов втулки 18, которая совершает возвратные движения вместе с коромыслом 34. При совмещении асимметрично расположенных пазов втулки 19 с аналогично асимметрично расположенными выступами втулки 18 продолжится движение вниз втулки 19, в результате сцепная муфта замыкается. Втулка 19, кронштейн 20, составной нажимной рычаг 21, державка 25 с установленной гребенкой или ножом 26 начинают возвратное движение с полным соприкосновением затачиваемой поверхности с рабочей поверхностью диска 10, с заданным выходом гребенки или ножа 26 за пределы ширины его рабочей зоны. При этом в ходе заточки непрерывно обеспечивается самоустановка державки 25, за счет ее двух шарнирного соединения со взаимно перпендикулярными осями с нажимным составным рычагом 21, в результате достигается равномерный износ диска 10 по всей заточной поверхности с сохранением плоскостности, что обеспечивает постоянное высокое качество заточки гребенки или ножа 26 и повышает срок использования диска 10 между правками. Далее процесс непосредственно заточки протекает без участия точильщика, и за ним остается только контроль качества и смена затачиваемых пар при более удобных условиях за счет обеспечения возможности расположения державки в разном положении при ее отводе от заточного диска.

Аналогичные действия выполняются и на противоположной от оси вращения стороне диска 10.

Отводу в процессе заточки от диска 10 гребенки или ножа 26 каждого из рычагов 21, с последующей фиксацией зажимным винтом 31, предшествует поворот вручную соответствующей рукоятки 40 «на подъем», чем осуществляется размыкание одной сцепной муфты с обеспечением полного выхода пазов втулки 19 с выступов втулки 18. Втулка 18 вместе с коромыслом 34 продолжает возвратное движение относительно оси 17, а втулка 19 вместе с нажимным механизмом получает возможность свободного поворота на оси 17. Рычаг 21 вручную отводится от диска 10, при этом преодолевается сопротивление со стороны пружины 27, устанавливается с обеспечением возможности удобного расположения державки и фиксируется относительно кронштейна 20 зажимным винтом 31. Поверхность гребенки или ножа 26 осматривается и принимается решение о продолжении ее заточки или снятии и установке следующей. При этом заточка на противоположной от оси вращения стороне диска 10 продолжается автоматически.

Повышение качества заточки и производительности, снижение трудоемкости и улучшение условий работы точильщика обеспечивается за счет: равномерного снятия материала по всей затачиваемой поверхности перераспределением удельного давления обратно пропорционально значению окружной скорости, что достигается постоянством величины усилия нажимной пружины, стягивающей шарнирно соединенные кронштейн и нажимной составной рычаг, и смещением точки приложения вектора силы прижатия от центра площади гребенки или ножа к центру вращения; исключения местного отжига лезвий с приведением гребенки или ножа в негодность из-за потери материалом заданной твердости, что достигается постоянным покрытием масляно-абразивной суспензией рабочей поверхности заточного диска самосмачиванием окунанием в корыте; поддержания заданной консистенции абразивной суспензии в корыте, с недопущением выпадения абразива в осадок, непрерывным перемешиванием сжатым воздухом от компрессора с приводом от электродвигателя заточного диска; обеспечения равномерного износа всей поверхности заточного диска с сохранением плоскостности, что повышает срок использования диска между правками и повышает качество заточки режущей пары, возвратным движением гребенки или ножа с заданным выходом в обе стороны за пределы ширины рабочей зоны путем перемещения державки применением пространственного кривошипно-коромыслового механизма, с приводом от электродвигателя заточного диска, и его связи с нажимным механизмом сцепной муфтой; полного соприкосновения с рабочей поверхностью диска всей затачиваемой поверхности гребенки или ножа, что обеспечивается самоустановкой державки применением двух шарнирного соединения, со взаимно перпендикулярными осями с нажимным составным рычагом; обеспечения возможности расположения державки в разном положении при ее отводе от заточного диска, для установки гребенки или ножа и проверки качества заточки, применением сегмента с зажимным винтом, фиксирующем положение нажимного составного рычага относительно кронштейна с замыканием шарнирного соединения, а также соединения державки с нажимным составным рычагом двумя шарнирами с взаимно перпендикулярными осями; возможности управления связью пространственного кривошипно-коромыслового механизма с нажимным механизмом применением сцепной муфты путем размыкания и замыкания использованием кулачка подъемного механизма, при этом замыкание происходит при строго определенном положении звеньев входом асимметрично расположенных выступов на одном торце в аналогично асимметрично расположенные пазы на другом торце под действием силы тяжести.

Применение двух комплектов независимо работающих механизмов, расположенных по обе стороны от оси вращения заточного диска, обеспечивает повышение производительности труда, при этом заточник практически не влияет на качество заточки, а выступает как оператор-контролер.

Источники информации

1. Астахов А.С., Еленев А.В. Краткий справочник по машинам и оборудованию для животноводческих ферм. - М.: «Колос», 1977. - 300 с.

2. Соколов В.М. Комплексная механизация овцеводства. - М.: Агро-промиздат, 1987. - 175 с.

3. МорозовН.М., Мирзоянц Ю.А., Фириченков В.Е., Тихонов И.А. Патент на полезную модель - RU 136287 U1 - «Точильный аппарат» - Заявка: 2013130516/13, 02.07.2013 - Опубликовано 10.01.2014 - Бюл. №1.

4. Мирзоянц Ю.А., Фириченков В.Е., Швецова И.Ю. Патент на полезную модель - RU 161819 U1 - «Точильный аппарат» - Заявка: 2015122475/02, 10.06.2015 - Опубликовано: 10.05.2016 Бюл. №13.

5. Морозов Н.М., Мирзоянц Ю.А., Фириченков В.Е., Герман С.В. Патент на изобретение «Точильный аппарат с нажимным механизмом режущих пар стригальных машинок», №264028. Заявка №2016150020, 19.12.2016. Регистрационный номер №2016150020. Опубликовано: 29.01.2018 Бюл. №4.

6. Драницин Д.Ю. Обоснование и разработка оптимальных технологических параметров аппарата для заточки режущих пар стригальных машинок. / Диссертация на соискание ученой степени кандидата технических наук. - Оренбург, 2013.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОЧИЛЬНЫЙ АППАРАТ С НАЖИМНЫМ МЕХАНИЗМОМ РЕЖУЩИХ ПАР СТРИГАЛЬНЫХ МАШИНОК | 2016 |

|

RU2643028C1 |

| ТОЧИЛЬНЫЙ АППАРАТ | 2014 |

|

RU2596573C2 |

| ТОЧИЛЬНО-ДОВОДОЧНЫЙ АППАРАТ ДЛЯ ЗАТОЧКИ РЕЖУЩИХ ПАР СТРИГАЛЬНЫХ МАШИНОК | 2012 |

|

RU2520290C1 |

| Способ заточки режущих пар стригальных машин и устройство для его осуществления | 1983 |

|

SU1227427A1 |

| Способ заточки режущих элементов машинки для стрижки животных | 1984 |

|

SU1238947A1 |

| Способ заточки режущих пар стригальных машин и устройство для его осуществления | 1989 |

|

SU1641584A1 |

| СТАНОК ДЛЯ ЗАТОЧКИ ДИСКОВЫХ ПИЛ И НОЖЕЙ | 1996 |

|

RU2120359C1 |

| МОБИЛЬНЫЙ АГРЕГАТ ДЛЯ СТРИЖКИ ОВЕЦ | 2001 |

|

RU2195817C2 |

| АППАРАТ ДЛЯ ЗАТОЧКИ РЕЖУЩИХ ДЕТАЛЕЙ СТРИГАЛЬНЫХ МАШИН | 1969 |

|

SU250679A1 |

| СПОСОБ ПОЗИЦИОНИРОВАНИЯ УГЛА ЗАТОЧКИ, УСТРОЙСТВА ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА, РАБОЧИЙ СТОЛ, ДЕРЖАТЕЛЬ НОЖА, СТАНОК ДЛЯ ЗАТОЧКИ НОЖЕЙ ЛЕДОБУРОВ | 2017 |

|

RU2696627C2 |

Изобретение относится к отрасли сельскохозяйственного машиностроения, в частности к устройствам для заточки режущих пар стригальных машинок. Полуавтомат для заточки режущих пар стригальных машинок содержит станину, на которой установлены электродвигатель с закрепленным на его валу заточным диском, охваченным защитным кожухом с козырьком, корыто для жидкой суспензии из минерального масла и абразивного порошка, компрессор с нагнетающей магистралью. С обеих сторон от оси вращения диска размещен нажимной механизм с пружинным замыканием кронштейна с рычагом со смещением точки приложения вектора силы прижатия к державке. Приводом от вала электродвигателя обеспечено возвратное движение державки с заданным выходом в обе стороны гребенки или ножа за пределы ширины рабочей зоны диска поворотом относительно вертикальной оси нажимного механизма втулки с закрепленным на ней кронштейном, с которым шарнирно соединен нажимной рычаг, шарнирно соединенный с державкой. При этом соединение державки с нажимным рычагом выполнено двухшарнирным с взаимно перпендикулярными осями. Изобретение обеспечивает повышение качества заточки и производительности, снижение трудоемкости и улучшение условий труда точильщика. 1 з.п. ф-лы, 3 ил.

1. Полуавтомат для заточки режущих пар стригальных машинок, содержащий станину, на которой установлены электродвигатель с закрепленным на его валу заточным диском, охваченным защитным кожухом с козырьком, корыто для жидкой суспензии из минерального масла и абразивного порошка, компрессор с нагнетающей магистралью, с обеих сторон от оси вращения диска нажимной механизм с пружинным замыканием кронштейна с рычагом со смещением точки приложения вектора силы прижатия к державке, отличающийся тем, что приводом от вала электродвигателя обеспечено возвратное движение державки с заданным выходом в обе стороны гребенки или ножа за пределы ширины рабочей зоны диска поворотом относительно вертикальной оси нажимного механизма втулки с закрепленным на ней кронштейном, с которым шарнирно соединен нажимной рычаг, шарнирно соединенный с державкой, и соединение державки с нажимным рычагом выполнено двухшарнирным с взаимно перпендикулярными осями.

2. Устройство по п. 1, отличающееся тем, что поворот каждого кронштейна осуществляется от вала электродвигателя механическим приводом с пространственным кривошипно-коромысловым механизмом, при этом качательное движение коромысла передается втулке с закрепленным на ней кронштейном при замыкании сцепной муфты использованием кулачка подъемного механизма и происходит автоматически под действием силы тяжести при строго определенном положении полумуфт входом асимметрично расположенных выступов на одном торце в аналогично асимметрично расположенные пазы на другом торце.

| ТОЧИЛЬНЫЙ АППАРАТ С НАЖИМНЫМ МЕХАНИЗМОМ РЕЖУЩИХ ПАР СТРИГАЛЬНЫХ МАШИНОК | 2016 |

|

RU2643028C1 |

| ТОЧИЛЬНО-ДОВОДОЧНЫЙ АППАРАТ ДЛЯ ЗАТОЧКИ РЕЖУЩИХ ПАР СТРИГАЛЬНЫХ МАШИНОК | 2012 |

|

RU2520290C1 |

| Способ заточки режущих пар стригальных машин и устройство для его осуществления | 1989 |

|

SU1641584A1 |

| СТАНОК-ПОЛУАВТОМАТ ДЛЯ УПРУГОЙ ЗАТОЧКИ РЕЗЦОВ | 0 |

|

SU204165A1 |

| US 6676495 B1, 13.01.2004 | |||

| US 3164930 A1, 12.01.1965 | |||

| US 4207709 A1, 17.06.1980. | |||

Авторы

Даты

2019-07-03—Публикация

2018-05-23—Подача