Изобретение относится к устройствам для разделения частиц по гидравлической крупности, плотности, геометрическим размерам и может быть использовано в горной, строительной, химической и других отраслях промышленности.

Известен гидравлический классификатор зернистых материалов (А.с. №1738358, МПК B03B 5/62, бюллетень №21.92 г.). Гидравлический классификатор содержит цилиндрический корпус с днищем, выполненный в виде установленного меньшим основанием вверх усеченного конуса, в нижней части которого смонтированы патрубки - приемники для продуктов разделения. Внутри цилиндрического корпуса расположена цилиндрическая обечайка, соединенная с валом привода. На внешней стороне обечайки установлены с зазором к корпусу и днищу радиальные пластины, которые вместе с обечайкой образуют в корпусе вращающиеся разделительные камеры, над которыми установлен питатель исходного материала. К недостаткам известного гидравлического классификатора зернистых материалов, снижающим эффективность разделения частиц по крупности, относятся:

- высота жидкости в разделительных камерах в радиальном направлении, ограниченная поверхностью усеченного конуса, различна, а следовательно, и время осаждения частиц одной гидравлической крупности различное;

- время осаждения частиц в жидкости и плюс время их скольжения по поверхности конического днища на неравных по длине участках от точки падения на эту поверхность до отверстий, ведущих в приемные патрубки, еще более различается, даже для частиц одинаковой формы (с одним коэффициентом трения);

- образующийся на поверхности конуса слой сепарируемого материала высотой, равной зазору между разделительными пластинами и указанной поверхностью, будет периодически, по мере накопления, стекать в различные приемники продуктов разделения.

Наиболее близким по технической сущности является гидравлический сепаратор (Патент РФ №2463112, МПК B03B 5/62, 2012 г.) для разделения частиц гидравлической крупности, плотности и геометрическим размерам, содержащий цилиндрический корпус, выполненный в виде двух соосных цилиндров, нижние кромки которых герметично соединены с приемниками продуктов сепарации, образуя днище корпуса; установленные внутри корпуса с зазором к нему и днищу с возможностью вращения разделительные камеры, с парами направляющих П-образной формы основанием вверх и радиальными пластинами, выполненные в виде двух соосных цилиндрических обечаек, которые образуют с корпусом сообщающийся сосуд; экран, выполненный в виде отдельных сегментов кругового кольца с возможностью их радиального перемещения и съема, вал с приводом вращения, питатель исходного материала, приемники продуктов разделения; устройство для стабилизации уровня воды в разделительных камерах - патрубок для слива и подачи воды, установленный по высоте внешнего цилиндра от верхней его кромки до уровня верхней кромки нижнего элемента радиальных пластин. Между цилиндрическими обечайками и парами П-образных направляющих установлены секции узких каналов, выполненных из вертикальных пересекающихся пластин. В основании каждого приемника продуктов разделения расположен наклонный цилиндр, в котором помещен параллельно его днищу вращающийся вал с насаженной на него спиралью (шнеком). Корпус выполнен в виде двух соосных цилиндров, нижние кромки которых герметично соединены с приемниками продуктов сепарации, образуя днище корпуса.

Основным недостатком известного аппарата является то, что при сепарации широко классифицированного материала происходит засорение всех продуктов разделения наиболее мелкими классами (заиливание), которые не вышли со сливом через патрубок для перелива воды из корпуса и с продуктами сепарации через разгрузочные устройства.

Заиливание продуктов неизбежно, т.к. разделительные камеры перемещаются по кругу и при прохождении ими одного и того же места несколько раз не осевшие ранее мелкие частицы осаждаются в приемники, предназначенные для более крупных зерен.

Техническим результатом, на достижение которого направлено изобретение, является повышение эффективности процесса разделения частиц по гидравлической крупности, плотности и размерам. Заданный технический результат достигается тем, что в разделительных камерах организован непрерывный восходящий поток воды, способствующий осветлению пульпы в сепараторе и разгрузке тонких и мелких классов со сливом. Кроме того, установлен экран-козырек, который предотвращает попадание твердых частиц в зазор между внешним неподвижным цилиндром корпуса и внешним цилиндром вращающейся разделительной камеры и препятствует в этом зазоре движению восходящей воды.

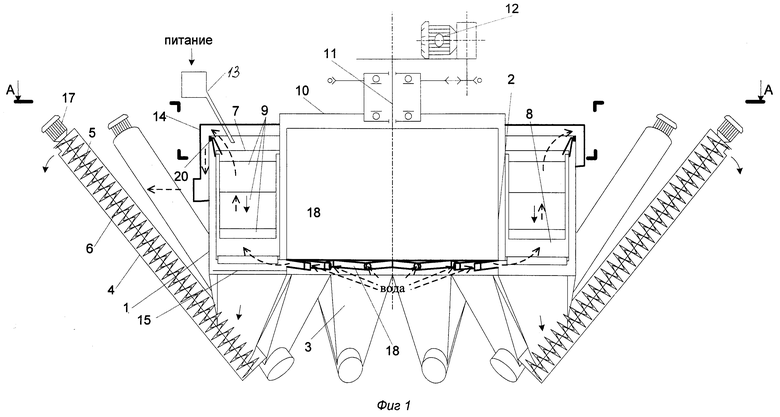

На фиг.1 показан гидравлический сепаратор (общий вид), на фиг.2 - разрез по А-А.

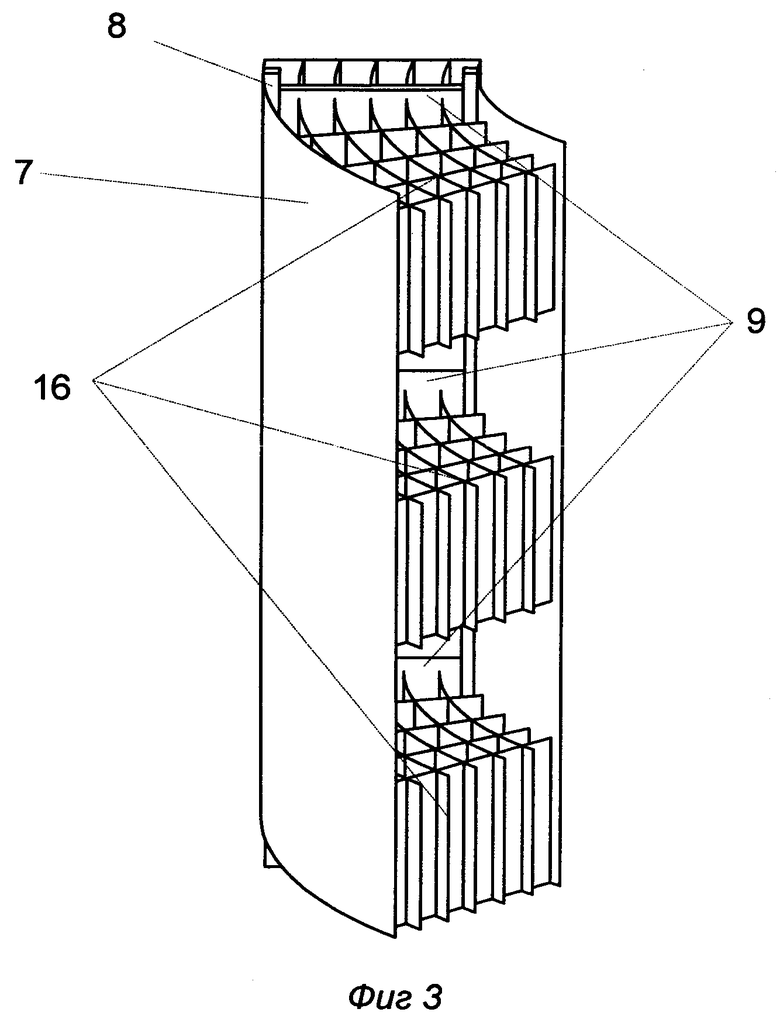

Гидравлический сепаратор содержит цилиндрический корпус, образованный внешним 1 и внутренним 2 цилиндрами, к нижней кромке которых прикреплены приемники продуктов разделения 3 с наклонным цилиндром 4, в котором помещен параллельно его днищу вращающийся вал 5 с насаженной на него спиралью 6 для их разгрузки. Внутри корпуса соосно с цилиндрами 1 и 2 с зазорами к ним и приемникам продуктов разделения установлена разделительная камера 7, выполненная из двух коаксиальных цилиндрических обечаек, соединенных парами радиальных перегородок П-образной формы основанием вверх 8. В зазоре между перегородками установлены пластины 9, выполненные из отдельных прямоугольных элементов (например, трех) с возможностью их вертикального перемещения и демонтажа. Разделительная камера посредством траверсы 10 связана с валом 11 и приводится во вращение электродвигателем 12. Сепаратор снабжен питателем исходного материала 13, установленным над разделительной камерой и наклонным желобом 14 для самотечной разгрузки слива сепаратора. В зазоре между разделительной камерой и приемниками продуктов разделения установлены пластины экрана 15 в виде сегментов кругового кольца с возможностью их перемещения и снятия. В разделительной камере на различных ее глубинах установлены секции узких каналов 16 (например, три секции), выполненные в виде пересекающихся вертикальных пластин, которые образуют зоны пристеночного осаждения. (фиг.3) В нижней части внутреннего цилиндра корпуса 2 радиально в одной плоскости установлены диффузоры 18 для подачи восходящей воды с возможностью регулировки ее расхода задвижками 19. Над разделительной камерой по периферии внутренней части внешнего цилиндра корпуса, предотвращающий попадание твердых частиц в зазор между внешним неподвижным цилиндром корпуса и внешним цилиндром вращающейся разделительной камеры и движение восходящего потока жидкости в этом зазоре, установлен экран-козырек 20, состоящий из двух зажатых и закрепленных к цилиндру колец углового профиля. Внутренняя часть верхнего кольца располагается над разделительной камерой, а нижнего кольца - в зазоре между внешними цилиндрами корпуса и разделительной камеры.

Сепаратор работает следующим образом. В режиме обогащения материала, содержащего частицы различной плотности и предварительно рассеянного на достаточно узкие классы крупности, устанавливаются пластины экрана 15 таким образом, чтобы препятствовать распределению частиц по всем приемникам продуктов сепарации и обеспечить разгрузку только из определенных приемников. На заданной высоте рабочей зоны сепаратора, в зависимости от крупности материала в питании, устанавливаются элементы радиальных пластин 9 и секции узких каналов 16. Корпус, образованный внешним 1 и внутренним 2 цилиндрами с приемниками продуктов сепарации 3, и установленная в нем разделительная камера 7 заполняются водой на соответствующий уровень рабочей зоны сепаратора. Камера посредством вала 11 и электродвигателя 12, связанных траверсой 10, приводится во вращение. Вал 5 и спираль 6 с помощью электродвигателя 17 каждого приемника продуктов разделения приводится во вращение. Задвижками 19 устанавливается необходимый расход воды через диффузоры 18 для разгрузки со сливом мелких (иловых) фракций. В камеру питателем 13 подается исходный материал в сухом виде или в виде жидкой пульпы. Частицы материала под действием гравитационной, архимедовой силы и силы сопротивления воды приобретают различную скорость осаждения и в зависимости от нее, а так же высоты, скорости вращения камеры и скорости восходящего потока воды распределяются по приемникам, пластинам экрана и в слив. За счет установленных последовательно секций узких каналов в зоне разделения реализуется дифференциальное ускорение частиц в процессе осаждения, следовательно, частицы материала распределяются по приемникам в соответствии с их плотностью. Более плотные частицы (частицы с большей инерцией) приобретают большее ускорение при резком переходе из зоны пристеночного осаждения в зону условно свободного осаждения, следовательно, быстрее осаждаются и концентрируются в зоне ценного продукта (концентрата). Далее при резком переходе из зоны условно свободного осаждения в зону пристеночного осаждения частицы относительно большей плотности замедляются менее интенсивно, что также является частью сепарационного механизма дифференциального ускорения. По ходу движения камер материал, накопившийся на пластинах экрана, посредством нижней части радиальных пластин механически транспортируется в соответствующие приемники продуктов обогащения. Разгрузка крупнозернистых продуктов производится из приемников за счет вращения шнека, а мелкозернистых (иловых) фракций, самотеком по наклонному желобу с патрубком в нижней его части.

В режиме гидравлической классификации материала для получения узких классов крупности пластины экрана 15 не устанавливаются, и разгрузка продуктов производится из всех приемников. Задвижками 19 осуществляется регулировка подачи воды через диффузоры 18 для извлечения со сливом частиц граничной крупности.

Оптимизация процесса сепарации исходного материала производится изменением скорости вращения разделительной камеры, уровнем зоны сепарации, высотой секций узких каналов (зон дифференциального ускорения), протяженностью зоны условно свободного осаждения (расстоянием между двумя последовательными секциями узких каналов), числом секций по пути осаждения частиц и размером каналов, а также расходом восходящей воды в камерах разделения.

Высокая эффективность разделения частиц по их крупности либо по плотности достигается тем, что аппарат практически исключает условия перемешивания этих частиц и реализует комбинацию сепарационных механизмов: разделение по скоростям осаждения, дифференциальное ускорение частиц и классификация в восходящем потоке жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ СЕПАРАТОР | 2011 |

|

RU2463112C1 |

| ГИДРАВЛИЧЕСКИЙ СЕПАРАТОР | 2009 |

|

RU2395345C1 |

| ГИДРАВЛИЧЕСКИЙ СЕПАРАТОР | 2006 |

|

RU2319548C2 |

| Магнитожидкостный сепаратор | 2021 |

|

RU2758825C1 |

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ ПУЛЬПЫ К ФЛОТАЦИИ И ПЕННОЙ СЕПАРАЦИИ | 1992 |

|

RU2038863C1 |

| УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОЙ КЛАССИФИКАЦИИ МЕЛКОЗЕРНИСТЫХ МАТЕРИАЛОВ | 2017 |

|

RU2666958C1 |

| ГИДРАВЛИЧЕСКИЙ КЛАССИФИКАТОР | 2000 |

|

RU2168363C1 |

| МНОГОКАМЕРНЫЙ ЦЕНТРОБЕЖНЫЙ КОНЦЕНТРАТОР (ВАРИАНТЫ) | 1999 |

|

RU2159680C1 |

| ГИДРАВЛИЧЕСКИЙ КЛАССИФИКАТОР | 2000 |

|

RU2167719C1 |

| ГИДРАВЛИЧЕСКИЙ КЛАССИФИКАТОР | 1991 |

|

RU2053025C1 |

Изобретение относится к устройствам для разделения частиц по гидравлической крупности, плотности, геометрическим размерам и может быть использовано в горной, строительной, химической и других отраслях промышленности. Гидравлический сепаратор включает цилиндрический корпус, выполненный в виде двух соосных цилиндров, нижние кромки которых герметично соединены с приемниками продуктов сепарации, образуя днище корпуса, установленные внутри корпуса с зазором к нему и днищу с возможностью вращения разделительные камеры, с парами направляющих П-образной формы основанием вверх и радиальными пластинами, выполненные в виде двух соосных цилиндрических обечаек, которые образуют с корпусом сообщающийся сосуд, экран, выполненный в виде отдельных сегментов кругового кольца с возможностью их радиального перемещения и съема, вал с приводом вращения, питатель исходного материала, приемники продуктов разделения, в основании каждого приемника продуктов разделения расположен наклонный цилиндр, в котором помещен параллельно его днищу вращающийся вал с насаженной на него спиралью (шнеком), секции узких каналов между цилиндрическими обечайками и парами П-образных направляющих, выполненных из вертикальных пересекающихся пластин. Между внутренним цилиндром корпуса и приемниками продуктов сепарации установлены диффузоры для подачи восходящей воды. В верхней части по периферии внешнего цилиндра корпуса установлен наклонный желоб с патрубком. Над разделительной камерой по периферии внутренней части внешнего цилиндра корпуса установлен экран-козырек, состоящий из двух зажатых и закрепленных к цилиндру колец углового профиля. Технический результат - повышение эффективности сепарации. 2 з.п ф-лы, 3 ил.

1. Гидравлический сепаратор, включающий цилиндрический корпус, выполненный в виде двух соосных цилиндров, нижние кромки которых герметично соединены с приемниками продуктов сепарации, образуя днище корпуса, установленные внутри корпуса с зазором к нему и днищу с возможностью вращения разделительные камеры, с парами направляющих П-образной формы основанием вверх и радиальными пластинами, выполненные в виде двух соосных цилиндрических обечаек, которые образуют с корпусом сообщающийся сосуд, экран, выполненный в виде отдельных сегментов кругового кольца с возможностью их радиального перемещения и съема, вал с приводом вращения, питатель исходного материала, приемники продуктов разделения, в основании каждого приемника продуктов разделения расположен наклонный цилиндр, в котором помещен параллельно его днищу вращающийся вал с насаженной на него спиралью (шнеком), секции узких каналов между цилиндрическими обечайками и парами П-образных направляющих, выполненных из вертикальных пересекающихся пластин, отличающийся тем, что между внутренним цилиндром корпуса и приемниками продуктов сепарации установлены диффузоры для подачи восходящей воды.

2. Гидравлический сепаратор по п.1, отличающийся тем, что в верхней части по периферии внешнего цилиндра корпуса установлен наклонный желоб с патрубком.

3. Гидравлический сепаратор по п.1, отличающийся тем, что над разделительной камерой по периферии внутренней части внешнего цилиндра корпуса установлен экран-козырек, состоящий из двух зажатых и закрепленных к цилиндру колец углового профиля.

| ГИДРАВЛИЧЕСКИЙ СЕПАРАТОР | 2011 |

|

RU2463112C1 |

| Гидравлический классификатор зернистых материалов | 1990 |

|

SU1738358A1 |

| Гидроциклон для обогащения и классификации песков | 1974 |

|

SU476024A1 |

| ГИДРАВЛИЧЕСКИЙ СЕПАРАТОР | 2009 |

|

RU2395345C1 |

| ГИДРАВЛИЧЕСКИЙ СЕПАРАТОР | 2006 |

|

RU2319548C2 |

| ТРЕХПРОДУКТОВЫЙ ГИДРАВЛИЧЕСКИЙ КЛАССИФИКАТОР | 1980 |

|

RU966969C |

| КОНЦЕНТРАТОР ГРАВИТАЦИОННЫЙ | 2007 |

|

RU2345839C1 |

| DE 4326605 A1, 09.02.1995 | |||

Авторы

Даты

2014-12-10—Публикация

2013-08-13—Подача