Изобретение относится к обогащению полезных ископаемых, а именно к подготовке пульпы к флотационному процессу, и может быть использовано при обработке рудного и нерудного сырья флотационным способом.

Известно устройство для подготовки пульпы к процессу флотации, включающее корпус с цилиндроконической формы с загрузочным и разгрузочным патрубками, регулятор плотности крупнозернистой фракции, распылитель флотационных реагентов и аэратор пульпы, выполненный в виде полой перфорированной трубы, имеющей регулятор забора воздуха и размещенной соосно с корпусом [1] Недостатком устройства является то, что основная масса подаваемых в него флотационных реагентов выводится с крупнозернистыми фракциями и лишь затем после смешивания крупнозернистой и мелкозернистой фракций пульпы вне устройства обеспечивается перераспределение реагентов между всеми частицами пульпы. Это не позволяет использовать данное устройство для подготовки пульпы, подлежащей флотационному обогащению в машинах, совмещающих в себе одновременно процессы пенной сепарации и пенной флотации, так как при подаче выходящей с песками из данного устройства крупнозернистой фракции пульпы на пенный слой флотомашины большой избыток реагентов, особенно маслообразных, будет разрушать пенный слой и процесс пенной сепарации не состоится. В то же время в мелкозернистой фракции пульпы, выходящей со сливом устройства, флотационных реагентов будет далеко недостаточно для ведения последующего процесса пенной флотации. Кроме того, предварительная аэрация пульпы в устройстве с использованием принятых в нем конструктивных элементов, весьма неэффективна, так как незначительный захват пульпой воздушных пузырьков (скорее всего здесь будет не диспергированный воздух), выходящих из полой перфорированной трубы, возможен только лишь в центральном патрубке устройства при выходе из корпуса мелкозернистой фракции пульпы и только лишь при условии, что пульпа в патрубке будет идти полным его сечением. Внутри же корпуса устройства центробежные силы не позволят легким воздушным пузырькам (не диспергированному воздуху) проникать внутрь вращающейся пульпы в направлении от оси корпуса к его перифери.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является устройство для подготовки пульпы к процессу флотации, включающее корпус цилиндрической формы с загрузочным и разгрузочным патрубками, регулятор плотности крупнозернистой фракции, распылитель реагентов, регулятор забора воздуха, аэратор пульпы, выполненный в виде конической спирали и снабженный лопатками, установленными на его наружной поверхности [2]

Устройство обладает теми же недостатками, что и устройство [1] с той лишь незначительной разницей, что предварительная аэрация пульпы в нем будет несколько выше за счет выполнения аэратора в виде конической спирали и оснащения его лопатками на наружной поверхности. Однако забор воздуха из атмосферы только за счет разряжения его внутри корпуса устройства при вращении пульпы, а тем более введения его внутрь этой пульпы не могут обеспечить (как в устройстве [2] так и в устройстве [1] эффективной предварительной аэрации пульпы, позволяющей повысить технологические показатели последующего флотационного процесса.

Целью изобретения является повышение эффективности подготовки пульпы к процессу флотации и пенной сепарации за счет улучшения аэрогидродинамического режима перемешивания пульпы с флотационными реагентами и тонко диспергированными воздушными пузырьками при раздельной обработке и выгрузке крупнозернистой и мелкозернистой фракций пульпы.

Достигается это тем, что в качестве устройства для подготовки пульпы к процессу флотации и пенной сепарации применен гидравлический классификатор, включающий корпус с цилиндрической камерой и коническим днищем, расположенные в нижней части корпуса патрубок для подвода пульпы и патрубок для выгрузки песков, тангенциальные патрубки для подвода воды и установленные в верхней части корпуса сливной желоб и герметичный кожух с патрубком для отвода воздуха, при этом аппарат снабжен закрытой расширяющейся перечистной камерой с песковым отверстием, вертикально установленной в ее верхней стенке сливной трубой и пневмогидравлическими аэраторами, равномерно размещенными в шахматном порядке в нижней части боковых стенок перечистной камеры вдоль ее оси, при этом патрубок для выгрузки песков установлен перпендикулярно оси корпуса и подсоединен к узкому торцу перечистной камеры, песковое отверстие выполнено в нижней части широкого торца перечистной камеры, а пневмогидравлические аэраторы направлены в сторону пеского отверстия и наклонены вниз.

При создании изобретения авторы исходили из следующего.

Кондиционирование грубозернистой пульпы с реагентами, подлежащей флотационному обогащению в машинах, совмещающих в себе одновременно процессы пенной сепарации и пенной флотации, должно вестись с учетом требований механизма действия реагентов в каждом из этих процессов, и в первую очередь, механизма действия маслообразных реагентов, ибо именно эти реагенты решающим образом влияют на крупность извлекаемых в пенный продукт частиц полезного компонента, а их эффективность в свою очередь во многом зависит от других видов флотореагентов, в частности, от пенообразователей, собирателей и модификаторов флотации. Важно при этом обеспечить, чтобы наиболее крупные и тяжелые частицы обогащаемого материала после качественной их обработки флотационными реагентами поступили затем непосредственно на пенный слой, а весь остальной кондиционированный материал был направлен во флотационный процесс в объем аэрированной пульпы. Причем необходимо обеспечить, чтобы избыток свободных маслообразных реагентов не попал на пенный слой вместе с обогащаемым материалом, ибо эти реагенты оказывают на него сильное пеногасящее действие из-за интенсивной коалесценции воздушных пузырьков при контакте с этими реагентами, в результате чего происходит разрушение пенного слоя и выпадение из него частиц полезного компонента, особенно наиболее крупных. В процессе же кондиционирования материала избыток реагентов (превышающий то его количество, которое требуется для покрытия мономолекулярной пленкой поверхности частиц полезного компонента, извлекаемых в пенный продукт) необходим для обеспечения оптимальной их объемной концентрации в жидкой фазе пульпы, без которой не может быть получен положительный технологический эффект в последующем флотационом процессе, особенно для крупных частиц. Для маслообразных реагентов существенным является при этом степень их дисперсности в жидкой фазе пульпы. Чем выше дисперсность и флотационная активность этих реагентов, тем меньшее их количество потребуется для достижения максимального технологического эффекта. Избыток же маслообразных реагентов, полученный после кондиционирования крупнозернистого материала, целесообразно использовать при кондиционировании с реагентами более мелкого материала, имеющего развитую поверхность, а также для обеспечения оптимальной объемной их концентрации в жидкой фазе пульпы, необходимой для формирования конденсированных масляных пленок на поверхности воздушных пузырьков, что весьма важно для интенсификации коалесцентного механизма действия реагентов во флотационном процессе, являющегося определяющим для извлечения крупного зерна как при пенной сепарации, так и при пенной флотации. Тем самым обеспечивается технологическая утилизация необходимого при кондиционировании крупнозернистых фракций пульпы избытка реагентов, приводящая к получению более высокого технологического эффекта при последующей флотации и пенной сепарации при меньшем потреблении флотационных реагентов, а также к повышению экологической безопасности флотационного процесса. В сочетании же с полным замкнутым циклом водооборота во флотационном переделе и полной утилизацией флотационных реагентов этот процесс можно сделать экологически безопасным процессом.

Применение гидравлического классификатора в качестве устройства для подготовки пульпы к процессу флотации и пенной сепарации удовлетворяет всем вышеизложенным требованиям, предъявляемым к кондиционированию грубозернистой пульпы, подлежащей флотационному обогащению в машинах, совмещающих в себе одновременно процессы пенной сепарации и пенной флотации.

Флотореагенты в данный аппарат целесообразно подавать с исходным питанием в основную камеру и через пневмогидравлические аэраторы в перечистную его камеру. При необходимости возможна подача реагентов с промывными водами. Высокотурбулентный режим движения пульпы внутри разделительного приспособления основной камеры обеспечивает при этом тщательное перемешивание флотационных реагентов со всей пульпой, входящей в аппарат. Реагенты же, подавамые через пневмогидравлические аэраторы в перечистную камеру, целевым образом адресуются для контактирования с наиболее грубозернистой частью пульпы. На нее же направлено действие реагентов, подаваемых с промывными водами. Именно в эту зону аппарата целесообразно подавать маслообразные реагенты в тонко дисперсном состоянии. Последнее обеспечивается посредством пневмогидравлических аэраторов, в которых тонко диспергируется не только воздух, но и подаваемые маслообразные реагенты. Если же при этом через пневмогидравлические аэраторы подавать и другие флотореагенты, в частности, пенообразователь и собиратель, то на выходе из пневмогидравлических аэраторов будет получена высокоактивная во флотационном отношении дисперсная смесь, состоящая из тонкодиспергированных между собой воды, воздуха и флотореагентов. После обработки такой тонко дисперсной смесью грубозернистой части пульпы, последняя в виде пескового продукта должна быть направлена сразу же непосредственно на пенный слой флотомашины, где разделится по принципу пенной сепарации. Пенный слой будет при этом защищен от разрушения его избытком маслообразных реагентов, так как избыток маслообразных и прочих флотационных реагентов в виде активной флотационной дисперсии вместе с восходящим потоком мелкозернистой части пульпы выводится из перечистной камеры в виде аэрированного тонко диспергированными пузырьками воздуха слива. Этот слой объединяется со сливом основной камеры и затем объединенный слив, как конечный продукт кондиционирования с реагентами мелкозернистой части пульпы, насыщенной тонкодиспергированными флотоактивными пузырьками воздуха, должен быть направлен непосредственно во флотомашину в объем аэрированной пульпы, где разделится по принципу пенной флотации. При этом одновременно будет произведена полная технологическая утилизация избытка маслообразных реагентов, оставшегося после кондиционирования грубозернистой части пульпы.

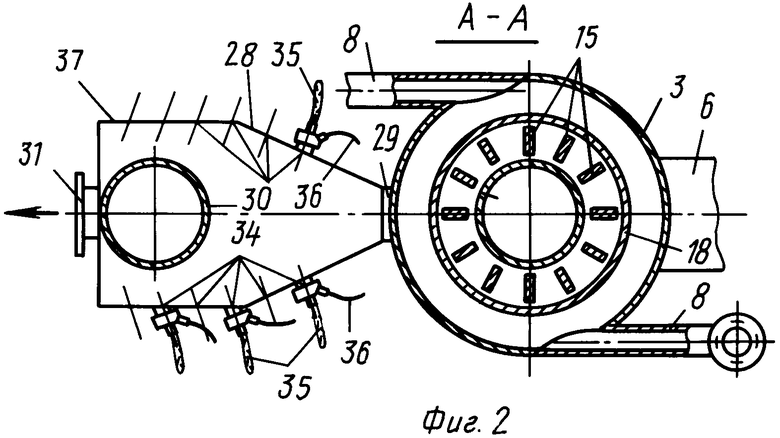

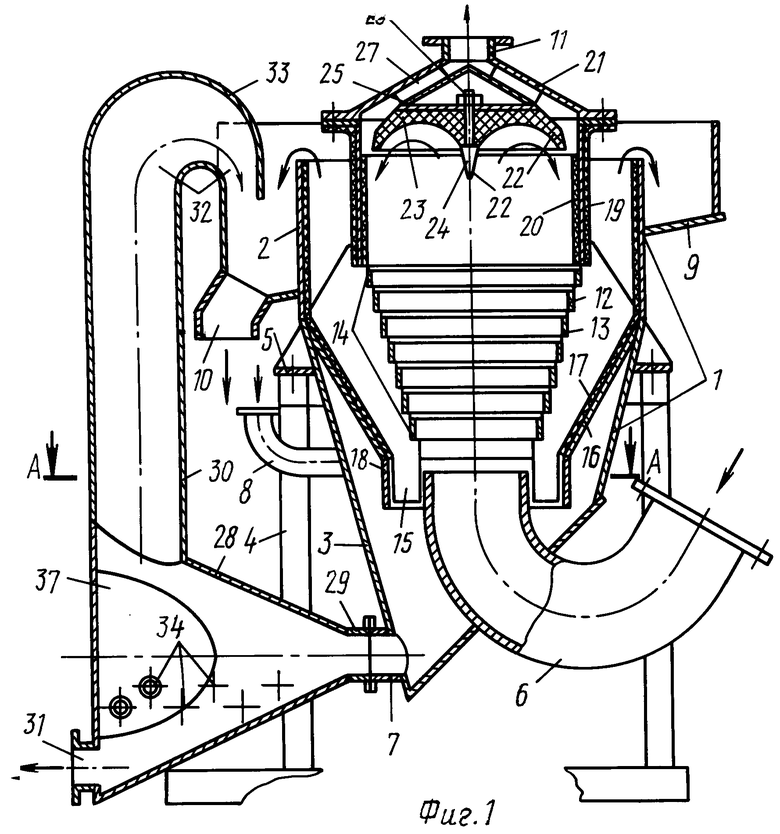

На фиг.1 показан общий вид гидравлического классификатора; на фиг.2 сечение линии А-А на фиг.1.

Гидравлический классификатор включает корпус 1 с цилиндрической камерой 2 и коническим днищем 3. Корпус 1 установлен вертикально на раме 4 посредством элементов 5. В нижней части корпуса 1 расположены патрубок 6 для подвода пульпы и патрубок 7 для выгрузки песков. При этом патрубок 7 для выгрузки песков установлен перпендикулярно оси корпуса 1. На классификаторе установлены патрубки 8 для подвода воды в среднюю часть корпуса. Патрубки 8 для подвода воды установлены тангенциально к корпусу 1. В верхней части корпуса 1 установлены сливной желоб 9 со сливным патрубком 10 и патрубок 11 для отвода воздуха. Соосно внутри корпуса 1 расположены цилиндрические кольца 12 с уменьшающимися сверху вниз диаметрами. Кольца 12 установлены с зазором 13 друг к другу и образуют разделительное приспособление 14. Внутри корпуса 1 радиально расположены пластины 15. В нижней части корпуса 1 с зазором к днищу 3 установлена коническая обечайка 16 с износостойкой футеровкой 17 на ее внутренней поверхности. К нижней кромке конической обечайки 16 прикреплена цилиндрическая обечайка 18, установленная с зазором к днищу 3 и патрубку 6 для подвода пульпы. В верхней части корпуса 1 соосно с ним установлен цилиндр 19 с износостойкой футеровкой с его внешней и внутренней стороны. Над цилиндром 19 установлен герметичный кожух 21, причем патрубок 11 для отвода воздуха расположен в верхней части герметичного кожуха 21. Пластины 15 расположены с внешней стороны колец 12. Внутри цилиндра 19 соосно с ним с зазором установлен стражатель 22. Он выполнен с кольцевым желобом 23 в нижней части и выступом 24 в центре кольцевого желоба 23, причем поверхность кольцевого желоба 23 плавно сопряжена с выступом 24. Отражатель 22 выполнен из износостойкого материала, например из полиуретана. Он закреплен на основании 25 посредством резьбового соединения 26. Основание 25 приварено к герметичному кожуху 21 радиальными ребрами 27.

К камере 2 за патрубок 7 для выгрузки песков присоединена горизонтально расположенная закрытая перечистная камера 28, выполненная в форме усеченного конуса, меньшее основание которого обращено к камере 2 и подсоединено к патрубку 7 для выгрузки песков посредством патрубка 29. Со стороны большего основания к перечистной камере 28 в верхней ее части присоединена сливная труба 30, а в нижней торцевой части имеется песковое отверстие с патрубком 31 для выгрузки песков из перечистной камеры 28. Сливная труба 30 в верхней своей части имеет выход 32, расположенный на уровне переливного края камеры 2, экранированной сверху криволинейным отражателем 33. Внутренние полости камеры 2, перечистной камеры 28 и сливной трубы 30 сообщены друг с другом, образуя единый сообщающийся сосуд, ветвями которого являются камера 2 и сливная труба 30, соединенные между собой через перечистную камеру 28.

На боковых противоположных друг к другу стенках перечистной камеры 28 в нижней ее половине равномерно в шахматном порядке размещены пневмогидравлические аэраторы 30, оси которых направлены навстречу друг к другу с незначительным наклоном вниз и в сторону к песковому отверстию с патрубком 31 для выгрузки песков из перечистной камеры 28. Для удобства их размещения боковые стенки перечистной камеры 28 уплощены. Пневмогидравлические аэраторы 34 снабжены водоподводящими рукавами 35 и воздухоподводящими рукавами 36, соединяющими их соответственно с водяным коллектором и воздухораспределителем (на фиг.1, 2 не показаны). Уплощение боковых стенок перечистной камеры 28 обеспечивается приваркой двух пластин 37, расположенных вертикально симметрично относительно осевой линии на срезе боковых стенок перечистной камеры 28. Уплощение необходимо для более рационального размещения пневмогидравлических аэраторов 34 на боковых стенках перечистной камеры 28.

Гидравлический классификатор работает следующим образом.

Пульпа, содержащая твердые частицы различной крупности и плотности, поступает в камеру 2 через патрубок 6 для подвода пульпы. Одновременно через патрубки 8 для подвода воды подается промывная вода. В результате этого камера 2 заполняется пульпой до уровня верхней кромки, после чего пульпа переливается в сливной желоб 9.

Поднимаясь вверх после выхода из патрубка 6 для подвода пульпы, поток пульпы встречается с отражателем 22, который плавно изменяет его траекторию на обратное движение с кольцевым охватом подводящего потока пульпы. В результате трения пограничных слоев встречных потоков пульпы происходит первоначальное гашение турбулентности ее движения. Выделяющиеся при этом пузырьки воздуха и газа через патрубок 11 для отвода воздуха выводятся из аппарата. Этому способствует соединение патрубка 11 со средством для создания разрежения воздуха в полости герметичного кожуха 21. Этим средством может быть центробежный вентилятор, либо система вытяжной вентиляции. Отражатель 22 препятствует при этом попаданию пульпы в патрубок 11. Износостойкость материала, из которого он выполнен, обеспечивает при этом поддержание его конфигурации при эксплуатации аппарата.

После гашения турбулентности движения пульпы внутри разделительного приспособления 14, последняя через зазоры 13 поступает в нижнюю часть камеры 2. При этом происходит дальнейшее снижение турбулентности движения потока пульпы, чему способствует наличие пластин 15, расположенных в радиальных плоскостях с внешней стороны цилиндрических колец 12. В результате этого в зону классификации, расположенную с внешней стороны колец 12, пульпа проходит в более спокойном виде с упорядоченным движением потока. Между цилиндром 19 и стенками камеры 2 движение потока пульпы окончательно ламинаризируется и в нем происходит гидравлическое разделение твердых частиц в восходящем потоке жидкости. Твердые частицы мелкозернистой фракции пульпы переливаются с жидкой ее фазой через кромку камеры 2 в сливной желоб 9 и из него через сливной патрубок 10 выгружаются из аппарата. Твердые частицы крупнозернистой фракции пульпы осаждаются на коническую обечайку 16, скользя по поверхности обечайки под действием силы тяжести, попадают в зазор между цилиндрической обечайкой 18 и патрубком 6 для подвода пульпы, где происходит отделение твердых частиц крупнозернистой фракции от твердых частиц мелкозернистой фракции за счет восходящего потока жидкости из патрубков 8. Твердые частицы крупнозернистой фракции отмываются водой и выгружаются из камеры 2 в виде песков через патрубок 7. Этому способствует тангенциальный подвод воды в зону выгрузки песков.

Выходя из камеры 2 через патрубок 7, твердые частицы крупнозернистой фракции вместе с жидкой фазой пульпы и с присутствующими в песковом продукте мелкозернистыми фракциями в виде гидросмеси поступают через патрубок 29 в перечистную камеру 28. Крупные и тяжелые частицы материала, осаждаясь, движутся в нижних ее слоях, а жидкая фаза пульпы, заполнив закрытую перечистную камеру 28, поднимается по сливной трубе 30 (по закону сообщающихся сосудов) до уровня, занимаемого пульпой в камере 2, т.е. до уровня верхней кромки камеры 2.

В пневмогидравлические аэраторы 34 под давлением через водоподводящие и воздухоподводящие рукава 35 и 36 подают воду и сжатый воздух, в результате чего из пневмогидравлических аэраторов 34 под давлением в виде высокоскоростных струй выходит аэрогидросмесь тонкодиспергированных между собой воды и воздуха, которой насыщается пульпа в перечистной камере 28. При этом ввиду того, что пневмогидравлические аэраторы 34 равномерно размещены в шахматном порядке на боковых противоположных друг к другу уплощенных стенках перечистной камеры 28 в нижней ее половине, высокоскоростные струи аэрогидросмеси при выходе из пневмогидравлических аэраторов 34 тщательно перемешивают пульпу в перечистной камере 28 путем ее барботирования. Незначительный наклон осей пнепмогидравлических аэраторов 34 вниз и в сторону пескового отверстия с патрубком 31 предотвращает торможение крупнозернистого материала при движении его по перечистной камере 28 от патрубка 29 к патрубку 31. Расширяющийся по ходу движения пульпы объем перечистной камеры 28 предотвращает коалесценцию воздушных пузырьков. Насыщенная тонкодисперсными воздушными пузырьками пульпа создает неравновесный столб в сливной трубе 30 по отношению к столбу неаэрированной пульпы в камере 2, в результате чего создается эрлифтный ламинаризированный поток пульпы в сливной трубе 30, который увлекает мелкозернистые фракции из перечистной камеры 28, где за счет барботажа пульпы они находятся во взвешенном состоянии. Эрлифтный ламинаризированный поток аэрированной пульпы, содержащий мелкозернистые фракции, на выходе 32 из сливной трубы 30 отклоняется криволинейным отражателем 33 в сливной желоб 9, в котором твердые частицы мелкозернистых фракций пульпы объединяются с общим потоком и выгружаются из аппарата через сливной патрубок 10. Твердые частицы крупнозернистой фракции после отделения от нее мелкозернистых фракций выгружаются из закрытой перечистной камеры 28 через песковое отверстие и патрубок 31.

Гидравлический классификатор при использовании его в качестве устройства для подготовки пульпы к процессу флотации и пенной сепарации работает следующим образом.

Пульпа, содержащая твердые частицы различной крупности и плотности и флотационные реагенты, поступает в камеру 2 через патрубок 6 для подвода пульпы. Одновременно через патрубки 8 для подвода воды подается промывная вода с флотационными реагентами. Камера 2 заполняется пульпой до уровня верхней кромки, после чего пульпа переливается в сливной желоб 9.

Поднимаясь вверх после выхода из патрубка 6 для подвода пульпы поток пульпы с флотационными реагентами встречается с отражателем 22, который плавно изменяет его траекторию на обратное движение с кольцевым охватом подводящего потока пульпы. В результате трения пограничных слоев встречных потоков пульпы происходит первоначальное гашение турбулентности ее движения и одновременное тщательное перемешивание пульпы с флотационными реагентами. Вредные парогазовыделения от реагентов локализуют и выводят при этом посредством герметичного кожуха 21 и патрубка 11, который подключают к системе вытяжной вентиляции. Отражатель 22 препятствует при этом попаданию пульпы в патрубок 11. Износостойкость материала, из которого он выполнен, обеспечивает при этом поддержание его конфигурации при эксплуатации аппарата.

После гашения турбулентности движения пульпы с флотационными реагентами внутри разделительного приспособления 14, последняя через зазоры 13 поступает в нижнюю часть камеры 2. При этом происходит дальнейшее снижение турбулентности движения потока пульпы и дальнейшее перемешивание ее с флотационными реагентами. В результате этого в зоне классификации, расположенной с внешней стороны колец между цилиндром 19 и стенками камеры 2, происходит гидравлическое разделение твердых частиц в восходящем потоке жидкости. Твердые частицы мелкозернистой фракции пульпы, обработанные флотационными реагентами, переливаются с жидкой ее фазы через кромку камеры 2 в сливной желоб 9. Твердые частицы крупнозернистой фракции пульпы осаждаются на коническую обечайку 16, скользя по поверхности обечайки под действием силы тяжести, попадают в зазор между цилиндрической обечайкой 18 и патрубком 6 для подвода пульпы, где происходит отделение твердых частиц крупнозернистой фракции от твердых частиц мелкозернистой фракции за счет восходящего потока жидкости из патрубков 8 и одновременная дополнительная дообработка минеральных частиц флотационными реагентами, подаваемыми с промывными водами. Твердые частицы крупнозернистой фракции отмываются водой, содержащей флотационные реагенты, и выгружаются из камеры 2 в виде песков через патрубок 7. Этому способствует тангенциальный подвод воды в зону выгрузки песков.

Выходя из камеры 2 через патрубок 7, твердые частицы крупнозернистой фракции вместе с жидкой фазой пульпы, содержащей флотационные реагенты, и с присутствующими в песковом продукте мелкозернистыми фракциями в виде гидросмеси поступают через патрубок 29 в перечистную камеру 28. Крупные и тяжелые частицы материала, осаждаясь, движутся в нижних ее слоях, а жидкая фаза пульпы с фотационныи реагентами, заполнив закрытую перечистную камеру 28, поднимается по сливной трубе 30 (по закону сообщающихся сосудов) до уровня, занимаемого пульпой в камере 2, т.е. до уровня верхней кромки камеры 2.

В пневмогидравлические аэраторы 34 под давлением через водоподводящие и воздухоподводящие рукава 35 и 36 подают воду и сжатый воздух. Вместе с водой и сжатым воздухом подают флотационные реагенты, причем водорастворимые реагенты подают с водой, а маслообразные реагенты со сжатым воздухом. В результате этого из пневмогидравлических аэраторов 34 под давлением в виде высокоскоростных струй выходит аэрогидросмесь тонкодиспергированных между собой воды, воздуха и флотационных реагентов, которой насыщается пульпа в перечистной камере 28. При этом ввиду того, что пневмогидравлические аэраторы 34 равномерно размещены в шахматном порядке на боковых противоположных друг другу уплощенных стенках перечистной камеры 28 в нижней ее половине, высокоскоростные струи аэрогидросмеси при выходе из пневмогидравлических аэраторов 34 тщательно перемешивают пульпу с флотационными реагентами в перечистной камере 28 путем ее барботирования. Незначительный наклон осей пневмогидравлических аэраторов 34 вниз и в сторону пескового отверстия с патрубком 31 предотвращает торможение крупнозернистого материала при движении его по перечистной камере 28 от патрубка 29 к патрубку 31. Расширяющийся по ходу движения пульпы объем перечистной камеры 28 предотвращает коалесценцию воздушных пузырьков. Насыщенная тонкодисперсными воздушными пузырьками пульпа создает неравновесный столб в сливной трубе 30 по отношению к столбу неаэрированной пульпы в камере 2, в результате чего создается эрлифтный поток пульпы в сливной трубе 30, который увлекает мелкозернистые фракции и избыток флотационных реагентов из перечистной камеры 28, где за счет барботажа пульпы они находятся во взвешенном состоянии. Эрлифтный поток аэрированной пульпы, содержащий мелкозернистые фракции и тонкодиспергированные флотационные реагенты, на выходе 32 из сливной трубы 30 отклоняется криволинейным отражателем 33 в сливной желоб 9, в котором твердые частицы мелкозернистых фракций объединяются с общим потоком этих фракций и выгружаются из аппарата через сливной патрубок 10. При объединении потоков мелкозернистых фракций пульпы происходит ее дообработка флотационными реагентами с участием тонкодисперсных маслообразных реагентов. Из сливного патрубка 10 обработанная флотационными реагентами пульпа, содержащая мелкозернистые фракции, направляется непосредственно во флотационную машину в объем аэрированной пульпы для осуществления процесса пенной флотации.

Обработанные флотационными реагентами твердые частицы крупнозернистой фракции после отделения от нее мелкозернистых фракций и избытка флотационных реагентов выгружаются из закрытой перечистной камеры 28 через песковое отверстие и патрубок 31 и направляются во флотационную машину непосредственно на пенный слой для осуществления процесса пенной сепарации. Пенный слой при этом будет защищен от разрушения избытком маслообразных реагентов, так как он будет отделен от крупнозернистой фракции пульпы в перечистной камере 28 и утилизирован при кондиционировании мелкозернистых фракций пульпы в предлагаемом устройстве для подготовки пульпы к процессу флотации и пенной сепарации.

Таким образом, предлагаемое устройство позволит за счет улучшения аэрогидродинамического режима перемешивания пульпы с флотационными реагентами и тонкодиспергированными воздушными пузырьками при раздельной обработке и выгрузке крупнозернистой и мелкозернистой фракций пульпы повысить эффективность подготовки пульпы к процессу флотации и пенной сепарации и тем повысить эффективность этих флотационных процессов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ ПУЛЬПЫ К ФЛОТАЦИИ И ПЕННОЙ СЕПАРАЦИИ | 1994 |

|

RU2086305C1 |

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ ПУЛЬПЫ К ФЛОТАЦИИ И ПЕННОЙ СЕПАРАЦИИ | 1996 |

|

RU2100084C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2100097C1 |

| ГИДРАВЛИЧЕСКИЙ КЛАССИФИКАТОР | 1991 |

|

RU2053025C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2100096C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2108166C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1997 |

|

RU2125911C1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1991 |

|

RU2011413C1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1991 |

|

RU2007220C1 |

| Пневматическая флотационная машина | 1991 |

|

SU1814924A1 |

Устройство для подготовки пульпы к процессу флотации и пенной сепарации относится к области обогащения полезных ископаемых, а именно к подготовке пульпы к флотационному процессу, и может быть использовано при обработке рудного и нерудного сырья флотационным способом. Устройство включает корпус 1 с цилиндрической камерой 2 и коническим днищем 3, расположенные в нижней части корпуса 1 патрубок 6 для подвода пульпы и патрубок 7 для выгрузки песков, тангенциальные патрубки 8 для подвода воды и установленные в верхней части корпуса 1 сливной желоб 9 и герметичный кожух 21 и патрубком 11 для отвода воздуха, при этом аппарат снабжен закрытой расширяющейся перечистной камерой 28 с песковым отверстием 31, вертикально установленной в ее верхней стенке сливной трубой 30 и пневмогидравлическими аэраторами 34, равномерно размещенными в шахматном порядке в нижней части боковых стенок перечистной камеры 28 вдоль ее оси, при этом патрубок 7 для выгрузки песков установлен перпендикулярно оси корпуса 1 и подсоединен к узкому торцу перечистной камеры 28, песковое отверстие 31 выполнено в нижней части широкого торца перечистной камеры 28, а пневмогидравлические аэраторы 34 направлены в сторону пескового отверстия 31 и наклонены вниз. Внутри корпуса расположены цилиндрические кольца с уменьшающимися сверху вниз диаметрами, радиально установленные с внешней стороны колец пластины, размещенная в нижней части корпуса коническая обечайка и закрепленный за герметичный кожух цилиндр, внутри которого соосно с ним с зазором установлен отражатель, выполненный с кольцевым желобом в нижней части и выступом в центре кольцевого желоба, при этом поверхность кольцевого желоба плавно сопряжена с выступом, патрубки для подвода воды установлены тангенциально, а патрубок для отвода воздуха расположен в верхней части герметичного кожуха. 1 з.п. ф-лы, 2 ил.

| Устройство для подготовки пульпы к процессу флотации | 1980 |

|

SU935133A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1995-07-09—Публикация

1992-06-08—Подача