Область техники, к которой относится изобретение

Изобретение относится к пружине для пружинного балансира и, более конкретно, к пружине типа, у которой коэффициент термоупругости приблизительно равен нулю и практически не чувствителен к магнитным полям. Коэффициент термоупругости (КТУ) какого-либо тела представляет собой температурную зависимость относительного изменения модуля Юнга этого тела.

Уровень техники

Известно стремление добиться как можно более низкого изменения скорости механического движения хронометра. Однако добиться этого очень трудно, в частности, по причине чувствительности пружинно- балансирного блока к колебаниям температуры и магнитных полей.

В патенте EP №1039352 раскрыта выполненная из сплава балансирная пружина, в частности из особого сплава, внешняя поверхность которого имеет оксидное покрытие. В этом документе раскрыта балансирная пружина, которая является термокомпенсированной, т.е. ее коэффициент термоупругости, называемый также термическим коэффициентом модуля Юнга, остается приблизительно близким к нулю, и чувствительность которой к магнитным полям очень низка. Однако такая пружина очень трудно выполнима, что ведет к очень высоким проценту брака и себестоимости.

Раскрытие изобретения

Одной из целей настоящего изобретения является устранение всех или части названных выше недостатков путем предложения термокомпенсированной пружины для пружинного балансира, выполнение которой упрощено.

Более конкретно, изобретение относится к термокомпенсированной пружине для пружинного балансира, имеющей поперечное сечение, которое включает первый металлический материал, отличающееся тем, что по меньшей мере одна из поверхностей этого сечения имеет внешний слой, включающий второй металлический материал, коэффициент термоупругости которого изменяется в направлении, противоположном направлению коэффициента термоупругости первого материала.

Преимущество изобретения состоит в том, что пружина является очень простой и в ней используются традиционные материалы, которые не требуют сложных операций изготовления.

Согласно другим полезным признакам изобретения:

- по меньшей мере две параллельные поверхности, или по меньшей мере две сопредельные поверхности, или все поверхности поперечного сечения имеют указанный выше внешний слой,

- указанный внешний слой проходит по всей длине пружины или по ее части,

- по меньшей мере один из металлических материалов является парамагнитным,

- вторым материалом является нержавеющая сталь,

- первыми материалами являются сплав FeMn или сплав FeNi36 инварного типа,

- поперечное сечение имеет несколько разных внешних слоев.

Изобретение касается также хронометра, включающего по меньшей мере одну пружину, которая соответствует одному из указанных выше вариантов.

Наконец, изобретение относится к способу изготовления пружины для хронометра, который (способ) включает следующие операции:

a) формование тела с использованием скрепленных один с другим первого и второго металлических материалов, где коэффициенты термоупругости первого и второго материалов изменяются в противоположных направлениях,

b) уменьшение поперечного сечения тела,

c) закручивание тела с образованием пружины.

Таким образом, ясно, что пружину можно получить из материалов очень просто, используя тщательно выполненные механические операции, которые позволяют добиваться очень низкого процента брака.

Согласно другим полезным особенностям изобретения:

- между операциями b) и c) способ включает операцию d): превращение поперечного сечения указанного тела в многоугольное сечение;

- после операции c) способ включает операцию e): подъем крайнего витка указанной пружины таким образом, чтобы образовалась пружина Бреге;

- способ включает операцию f): удаление материала из тела после образования пружины с целью корректировки ее коэффициента термоупругости;

- способ включает заключительную операцию g): проведение термообработки после образования пружины с целью корректировки коэффициента термоупругости и формы пружины;

- согласно первому варианту осуществления, операция а) включает фазу h): формование стержня, выполненного из первого металлического материала, фазу i): формование трубки, выполненной из второго металлического материала, фазу j) посадку стержня в трубку и фазу k) закрепление стержня в трубке;

- во время операции j) способ включает операцию охлаждения стержня и/или нагрева трубки таким образом, чтобы увеличить расстояния между этими двумя элементами с целью облегчения операции j);

- в качестве альтернативы операция a) включает в себя фазы формования компонента, выполненного из первого металлического материала, закрепления второго металлического материала на этом компоненте с помощью литья по поверхности, электроосаждения, холодной и/или горячей деформации, приклеивания и/или сварки;

- операция b) выполняется с помощью горячей и/или холодной деформации;

- внешнее сечение тела в конце операции a) составляет от 5 до 100 мм и в конце операции c) от 10 µм до 1 мм;

- по меньшей мере один из материалов является парамагнитным.

Одна из альтернатив состоит в предложении способа изготовления пружины для пружинного балансира, который включает следующие операции:

a') формование пружинообразного тела с использованием первого металлического материала;

b') закрепление второго металлического материала на теле с помощью литья по поверхности и/или электроосаждения, причем коэффициенты термоупругости первого и второго материалов изменяются в противоположных направлениях.

Таким образом, становится ясно, что пружину можно получить с очень высокой степенью прецизионности, используя некоторый первый материал, и затем, используя тщательно выполненные операции литья по поверхности и/или электроосаждения второго материала, можно получить высококачественную термокомпенсированную пружину при очень низком проценте брака.

Согласно другим полезным особенностям изобретения:

операция a') осуществляется путем протяжки проволоки-ламинирования-закручивания-процесса стабилизации с помощью термообработки, или путем глубокого травления с помощью химически активных ионов пластины из указанного выше первого металлического материала, или же с помощью процесса электролитического формования типа LIGA;

- операция b') осуществляется с помощью литья, гальванопластики или химического/физического осаждения из паровой фазы;

- способ включает операцию f): удаление материала из тела после образования пружины с целью корректировки ее коэффициента термоупругости;

- способ включает заключительную операцию g): проведение термообработки после образования пружины с целью корректировки коэффициента термоупругости и формы пружины;

- по меньшей мере один из материалов является парамагнитным.

Краткое описание чертежей

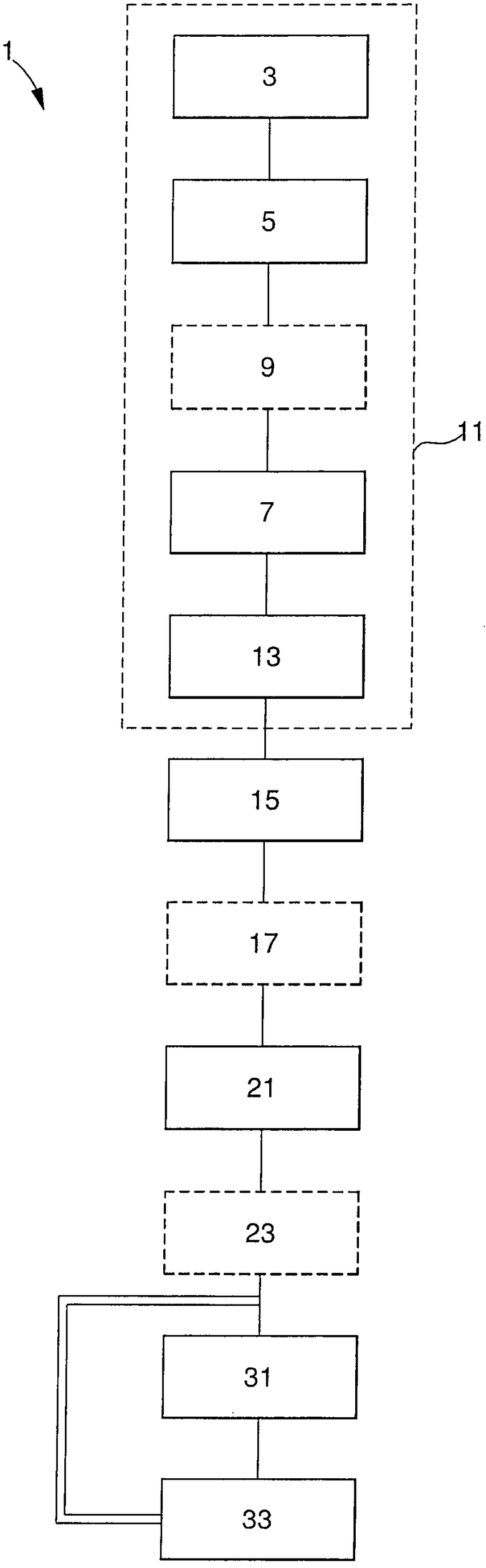

Другие признаки и преимущества четко выявляются из приведенного ниже описания, предлагаемого в виде не ограничивающей изобретения информации со ссылками на чертеж, который представляет схему последовательности операций изготовления пружины согласно изобретению.

Осуществление изобретения

Изобретение относится к термокомпенсированной пружине для регулирующего органа хронометра типа пружинного балансира. В пружине согласно изобретению используются материалы, которые могут быть обработаны с использованием традиционных способов формовки металлов. При этом используемые материалы являются обычными и благодаря этому недорогими.

Согласно изобретению коэффициент термоупругости пружины делают приблизительно равным нулю, т.е. она имеет приблизительно нулевую зависимость относительного изменения модуля Юнга от температуры. Для достижения этой цели используют два перекрывающих один другой металлических материала, соответствующие коэффициенты термоупругости которых изменяются в противоположных направлениях, благодаря чему они компенсируют друг друга. Таким образом, ясно, что, если один из материалов имеет положительный коэффициент термоупругости, то второй будет иметь отрицательный коэффициент термоупругости.

Не имеет особого значения, является ли материал с положительным коэффициентом термоупругости покрытием для другого материала или наоборот. Для того чтобы компенсировать целиком регулирующий орган пружинного балансира, нужно лишь подогнать толщину перекрытия или покрытия в соответствие с покрытой толщиной, а также в соответствие с типом балансира.

Перекрытие или покрытие материалов может быть частичным или полным. В результате этого на по меньшей мере две параллельные или сопредельные поверхности поперечного сечения тела первого материала может быть нанесен второй материал. Соответственно, перекрытие или покрытие может проходить по всей или по части длины тела из первого материала. Ясно также, что каждая поверхность может также включать в себя материал, который специфичен для нее, т.е. он может включать в себя не просто один второй материал. Наконец, по меньшей мере один из материалов может быть парамагнитным, делая пружину практически не чувствительной к магнитным полям.

Предпочтительно использование в пружине следующих пар материалов: нержавеющая сталь - сплав FeMn или нержавеющая сталь - сплав FeNi36 инварного типа. Какой из материалов служит покрытием для другого не обязательно существенно. Однако, если один из двух материалов является ферромагнитным, для сердцевины преимущественно используется именно этот ферромагнитный материал. Таким образом, в случае приведенных выше примеров для сердцевины преимущественно используется сплав FeMn (антиферромагнитный) или FeNi36 (ферромагнитный), а внешним слоем является сталь (антиферромагнитная). Следует также отметить, что такая конфигурация ограничивает также возможное окисление указанной пружины.

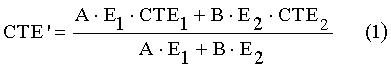

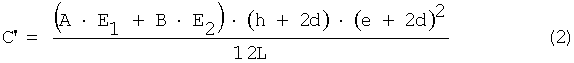

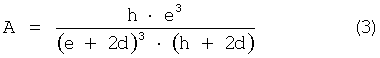

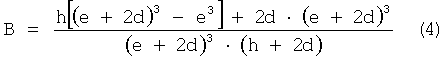

Чтобы рассчитать соответствующую толщину сердцевины (материала 1) относительно внешнего слоя (материала 2), мы рассчитываем желаемый скорректированный коэффициент термоупругости СТЕ' и желаемый скорректированный крутящий момент С', чтобы адаптировать их для балансира в соответствии со следующими зависимостями, в которых коэффициенты расширения предполагаются одними и теми же:

где

и

- Ex обозначает модуль Юнга материала х;

- СТЕх обозначает коэффициент термоупругости материала x;

- e обозначает толщину сердцевины;

- h обозначает высоту сердцевины;

- d обозначает толщину внешнего слоя.

Само собой разумеется, изобретение не ограничено парой нержавеющая сталь - сплав FeMn или нержавеющая сталь - сплав FeNi36. Иными словами, могут быть предусмотрены и другие сплавы. В качестве примера, внешний слой может содержать нержавеющую сталь и/или хром, и/или никель, и/или железо. Также в качестве примера, сердцевина пружины может содержать ниобий, сплав NbZr, сплав FeMn, сплав FeNi36 или сплав AuPd.

Способ 1 изготовления указанной выше пружины далее описывается со ссылками на фиг.1. Способ 1 включает в себя преимущественно три основные операции, соответственно операцию 11 формования тела с использованием первого и второго закрепляемых один на другом металлических материалов, операцию 15 уменьшения поперечного сечения тела и операцию 21 закручивания названного тела с образованием указанной пружины.

Операция 11 формования включает в себя фазы 3, 5, 7 и 13, которые используют для некоторых вариантов осуществления. Согласно первому варианту осуществления тело образуют из стержня и трубки. В первой фазе 3 способа 1 формуют стержень из первого материала. Во второй фазе 5 способа 1, которая может выполняться одновременно, до или после фазы 3, формуют трубку из второго материала. Затем в третьей фазе 7 стержень пригоняют внутрь трубки. С целью ограничения каких-либо перемещений разница в поперечном сечении между внешней частью стержня и полостью трубки должна быть по преимуществу как можно более малой.

По указанной выше причине, чтобы облегчить проведение фазы 7, перед фазой 7, как правило, вводится необязательная фаза 9. Фаза 9 состоит в проведении термообработки стержня и/или трубки с целью того, чтобы обеспечить по возможности наибольший зазор, т.е. разницу в поперечном сечении между стержнем и трубкой. Исходя из этого ясно, что можно предусмотреть нагрев трубки и/или охлаждение стержня с целью его сжатия. После фазы 7 продолжением операции 11 является фаза 13 для закрепления стержня внутри трубки. Таким образом, ясно, что в этом первом варианте осуществления производится полное покрытие поперечного сечения сердцевины первого материала.

Может быть также предусмотрено покрытие только некоторых поверхностей. Так, в другом варианте осуществления по-прежнему выполняются фазы 3 и 5 формования первого и второго материалов. В третьей и четвертой фазах 7 и 13 оба материала соответственным образом соединяют и затем скрепляют между собой. В этом втором варианте осуществления фаза 13 может, в частности, включать холодную и/или горячую деформацию либо же склеивание и/или сварку.

Безусловно возможны и другие операции 11 формования, включая больше или меньше фаз 3, 5, 7, 9 и 13. Так, согласно одной из альтернатив фазу 3 используют для образования тела из первого материала и затем во второй фазе 5 наносится второй материал либо с помощью литья по поверхности, либо электроосаждением. Отсюда ясно, что фазы 5, 7 и 13 могут проводиться одновременно, например с помощью литья, гальванопластики или физического/химического осаждения из паровой фазы.

Вторая операция 15 предназначена для уменьшения поперечного сечения пружины до желаемого размера. Например, наибольшее поперечное сечение тела может в конце операции 11 быть уменьшенным от 5-100 мм до конечного значения от 10 µм до 1 мм.

Вполне также возможно предусмотреть проведение операций 11, 15 и 21 в ином порядке. Действительно, возможно также формование в первой фазе только первого материала согласно операциям 11, 15 и 21 с последующим формованием, как и в предыдущей альтернативе, второго материала в фазе 5, в которой первый материал покрывается вторым материалом с помощью литья по поверхности и/или электроосаждения.

Например, первому материалу можно было бы придать форму пружины, которую можно получить с помощью операции волочения проволоки-ламинирования- термостабилизации или путем глубокого травления пластины из первого металлического материала с помощью химически активных ионов, или же с помощью процесса электролитического формования типа LIGA (гальванического наращивания в фоточувствительной смоляной форме). После этого первый материал может покрываться, как и в предыдущей альтернативе, с помощью литья, гальванопластики или химического/физического осаждения из паровой фазы.

Предпочтительно, чтобы в случае первого варианта осуществления изобретения фаза 13 и операция 15 проводились в едином процессе пластической деформации. Возникающая в результате этого полезная деформация позволяет скреплять между собой стержень и трубку и при этом позволяет уменьшать поперечное сечение до размеров будущей пружины. Предпочтительно, чтобы способ деформации был холодным и/или горячим и по-возможности с промежуточными фазами отжига, чтобы дать возможность материалу деформироваться до очень малых размеров.

Таким образом, для всех вариантов осуществления операция 15 может включать в себя холодные деформации, которые могут включать волочение проволоки и/или волочение, и/или ковку, и/или ламинирование, и/или чеканку. Также например, могли бы быть предусмотрены горячие деформации, включающие волочение, и/или ковку, и/или ламинирование, и/или чеканку.

Предпочтительно, чтобы после операции 15 способ 1 включал в себя дополнительную операцию 17 для придания поперечному сечению пружины его конечной формы. При этом во время операции 17 поперечное сечение тела меняется с образованием многоугольной формы, например прямоугольной формы. Эту операцию 17 преимущественно осуществляют путем ламинирования, получая в результате этого выгодные размерные допуски.

Продолжением способа 1 является операция 21, в которой тело закручивают с образованием пружины, имеющей, например, приблизительно форму спирали. Согласно изобретению операция 21 может завершить способ 1. Однако возможны и другие варианты.

Так, после операции 21 в некоторых случаях может проводиться операция 23 с целью поднятия крайнего витка пружины, выполненной в операции 21. В операции 23 может, таким образом, быть образован отогнутый виток типа Бреге. Согласно изобретению возможная операция 23 также может завершать способ 1.

Однако после операции 21 или 23 способ может быть продолжен операцией 31 и/или 33. Например, как это иллюстрируется на фиг.1 двойными линиями, после операции 21 или 23 способ 1 может также включать операцию 33 для проведения термообработки с целью корректировки коэффициента термоупругости и формы пружины. Согласно изобретению операция 33 также может завершать способ 1.

Однако же операция 33 может быть заменена или предварена операцией 31, как это иллюстрируется на фиг.1 одинарной линией. Операция 31 предназначена для удаления материала из тела после образования пружины, т.е. после операции 21 или 23, с целью корректировки коэффициента термоупругости пружины. Операция 31 может, например, включать фазу механической обработки и/или химического травления. Согласно изобретению ясно, что операция 31 также может завершать способ 1 и/или использоваться для определения избыточной толщины, которую следует удалить при следующей загрузке.

Разумеется, проиллюстрированным примером настоящее изобретение не ограничивается, а заключает в себе различные варианты и изменения, которые должны быть понятны специалистам в данной области. Следовательно, могут быть предусмотрены и другие операции горячей и/или холодной деформации.

Группа изобретений относится к машиностроению. Пружина для пружинного балансира содержит секцию с первым металлическим материалом, имеющую внешний слой, включающий второй металлический материал. Коэффициент термоупругости второго металлического материала изменяется в направлении, противоположном направлению изменения коэффициента термоупругости первого металлического материала. Хронометр содержит такую пружину. Способ изготовления пружины по первому варианту включает следующие операции: формование тела с использованием скрепленных один с другим первого и второго металлических материалов, уменьшение поперечного сечения тела, закручивание тела с образованием пружины. Способ изготовления пружины по второму варианту включает следующие операции: формование пружинообразного тела с использованием первого металлического материала, закрепление второго металлического материала на теле с помощью литья по поверхности и/или электроосаждения. Достигается упрощение конструкции и способа изготовления пружины. 4 н. и 27 з.п. ф-лы, 1 ил.

1. Термокомпенсированная пружина для пружинного балансира, включающая секцию с первым металлическим материалом, отличающаяся тем, что по меньшей мере одна из поверхностей этой секции имеет внешний слой, включающий второй металлический материал, коэффициент термоупругости которого изменяется в направлении, противоположном направлению изменения первого металлического материала.

2. Пружина по п.1, отличающаяся тем, что по меньшей мере две параллельные поверхности секции включают указанный внешний слой.

3. Пружина по п.1, отличающаяся тем, что по меньшей мере две сопредельные поверхности секции включают указанный внешний слой.

4. Пружина по п.1, отличающаяся тем, что указанный внешний слой покрывает каждую из поверхностей секции.

5. Пружина по п.1, отличающаяся тем, что указанный внешний слой проходит по всей длине пружины.

6. Пружина по п.1, отличающаяся тем, что указанный внешний слой проходит по одной части длины пружины.

7. Пружина по п.1, отличающаяся тем, что вторым материалом является нержавеющая сталь.

8. Пружина по п.1, отличающаяся тем, что первым материалом является сплав FeMn.

9. Пружина по п.1, отличающаяся тем, что первым материалом является сплав FeNi36 инварного типа.

10. Пружина по п.1, отличающаяся тем, что по меньшей мере один из металлических материалов является парамагнитным.

11. Пружина по п.1, отличающаяся тем, что секция имеет несколько разных внешних слоев.

12. Хронометр, отличающийся тем, что он включает в себя по меньшей мере одну пружину по любому из пп.1-11.

13. Способ (1) изготовления пружины для пружинного балансира, включающий следующие операции:

a) формование тела (11) с использованием скрепленных один с другим первого и второго металлических материалов, где коэффициенты термоупругости первого и второго материалов изменяются в противоположных направлениях,

b) уменьшение поперечного сечения тела,

c) закручивание тела с образованием пружины.

14. Способ (1) по п.13, отличающийся тем, что между операциями b) и c) он включает следующую операцию:

d) превращение поперечного сечения указанного тела в многоугольное сечение.

15. Способ (1) по п.13, отличающийся тем, что после операции с) он включает следующую операцию:

e) подъем крайнего витка указанной пружины с образованием пружины Бреге с отогнутым витком.

16. Способ (1) по п.13, отличающийся тем, что операция а) включает в себя следующие фазы:

h) формование (3) стержня из первого металлического материала;

i) формование (5) трубки из второго металлического материала;

j) посадку (7) стержня в трубку;

k) закрепление (13) стержня в трубке.

17. Способ (1) по п.16, отличающийся тем, что во время операции j) он включает фазу охлаждения стержня и/или нагрева трубки так, чтобы увеличить расстояния между указанными стержнем и трубкой с целью облегчения операции j).

18. Способ (1) по п.13, отличающийся тем, что операция а) включает в себя фазы:

l) формование (3) детали из первого металлического материала;

m) закрепление (5, 7, 13) второго металлического материала на детали с помощью литья по поверхности и/или электроосаждения.

19. Способ (1) по п.13, отличающийся тем, что операция a) включает в себя следующие фазы:

n) формование (3) детали из первого металлического материала;

o) закрепление (5, 7, 13) второго металлического материала на детали с помощью холодной и/или горячей деформации.

20. Способ (1) по п.13, отличающийся тем, что операция a) включает в себя следующие фазы:

p) формование (3) детали из первого металлического материала;

q) закрепление (5, 7, 13) второго металлического материала на детали с помощью склеивания и/или сварки.

21. Способ (1) по п.13, отличающийся тем, что операция b) осуществляется с помощью процесса холодной и/или горячей деформации.

22. Способ (1) по п.13, отличающийся тем, что внешнее сечение тела в конце операции a) составляет от 5 до 100 мм.

23. Способ (1) по п.13, отличающийся тем, что внешнее сечение тела в конце операции с) составляет от 10 µм до 1 мм.

24. Способ (1) по п.13, отличающийся тем, что он включает следующую операцию:

f) удаление (31) материала из тела после того, как была образована (21, 23) пружина, с целью корректировки ее коэффициента термоупругости.

25. Способ (1) по п.13, отличающийся тем, что он включает следующую заключительную операцию:

g) проведение (33) термообработки после того, как была образована (21, 23) пружина, с целью корректировки коэффициента термоупругости и формы пружины.

26. Способ (1) по п.13, отличающийся тем, что по меньшей мере один из материалов является парамагнитным.

27. Способ (1) изготовления пружины для пружинного балансира, который включает следующие операции:

a') формование пружинообразного тела с использованием первого металлического материала;

b') закрепление (5, 7, 13) второго металлического материала на теле с помощью литья по поверхности и/или электроосаждения, причем коэффициенты термоупругости первого и второго материалов изменяются в противоположных направлениях.

28. Способ (1) по п.27, отличающийся тем, что операция a') осуществляется путем протяжки проволоки - ламинирования - закручивания - процесса стабилизации с помощью термообработки.

29. Способ (1) по п.27, отличающийся тем, что операция a') осуществляется путем глубокого травления с помощью химически активных ионов пластины из указанного выше первого металлического материала.

30. Способ (1) по п.27, отличающийся тем, что операция a') осуществляется с помощью процесса электролитического формования типа LIGA.

31. Способ (1) по п.27, отличающийся тем, что операция b') осуществляется с помощью литья, гальванопластики или химического/физического осаждения из паровой фазы.

| US 1977458 A, 16.10.1934 | |||

| Колосоуборка | 1923 |

|

SU2009A1 |

| Устройство для термокомпенсации колебаний балансового осциллятора | 1986 |

|

SU1434397A1 |

Авторы

Даты

2014-12-10—Публикация

2010-06-18—Подача