Изобретение касается способа очистки текучих сред, который предпочтительно осуществляется в устройстве, предназначенном для очистки текучих сред, таком как, например, абсорбционная колонна или десорбционная колонна. Устройство содержит структурированную набивку, которая обладает пониженной потерей напора. Набивка подходит, в частности, для случаев применения абсорбции с водными системами, как, например, абсорбция CO2 из дымового газа.

В абсорбции уже в течение десятилетий находит применение принцип структурированных набивок (сравн. K.Sattler „Thermische Trennverfahren“, VCH Verlag, Weinheim 1995), так как с его помощью возможна экономия затрачиваемой энергии, а также уменьшение конструктивной высоты абсорбционной колонны.

Структурированные набивки в стандартном варианте осуществления выполнены в виде складчатых, расположенных друг за другом металлических листов, структура которых содержит наклонные и многократно перекрещивающиеся каналы. Эти каналы оказывают положительное воздействие на течения газообразной и жидкой фазы внутри набивки и способствуют массопередаче между фазами. Это значит, что в каналах набивки газообразная и жидкая фазы приводятся в контакт, и это способствует массопередаче между фазами.

Чтобы увеличить разделительную способность структурированной набивки, обычно увеличивается общая поверхность структурированной набивки, что чаще всего достигается за счет большего количества слоев набивки и/или более узких геометрий каналов. Общая поверхность получается расчетным путем как сумма геометрических поверхностей слоев набивки. Эти меры приводят, впрочем, к увеличению падения напора в структурированной набивке. Но отсюда следует, что для уменьшения падения напора должна быть предусмотрена меньшая общая поверхность, вследствие чего ухудшается разделительная способность, то есть эффективность набивки. К тому же могут быть предусмотрены более открытые перекрещивающиеся каналы. Более открытые перекрещивающиеся каналы означают, что выбирается меньший угол наклона каналов относительно основного направления течения. Это значит, что в зависимости от случая применения должен быть найден оптимум между падением напора и наилучшей возможной разделительной способностью.

Однако в перекрещивающихся каналах имеется много мест контакта, которые в некоторых случаях применения могут оказывать позитивное, а в других случаях применения также негативное влияние.

В случаях применения с хорошо смачивающими потоками жидкости, таких как ректификационные процессы с органическими текучими средами, места контакта способствуют тому, чтобы поступающий поток жидкости разделялся и отклонялся к сторонам каналов. Благодаря этому усиливается поперечное распределение жидкости и улучшается эффективность. Места контакта способствуют также тому, чтобы течение газа проходило преимущественно в направлении каналов, а не параллельно основному направлению течения, благодаря чему может быть улучшена массопередача для газа.

Вокруг мест контакта могут образовываться мертвые зоны, в которых жидкость в меньшей степени участвует в массообмене, чем остальная жидкость, которая находится в структурированной набивке. Этот феномен уже известен из документа US 6378332 B1, в котором описывается набивка для криогенной ректификации, предназначенная для уменьшения возникновения таких мертвых зон. Решение по US 6378332 B1 заключается в том, чтобы уменьшить количество мест контакта между слоями набивки за счет попеременно высоких и низких складок каждого отдельного слоя набивки. Впрочем, при этом рассматриваются системы, у которых малое поверхностное натяжение все же приводит к оптимальному смачиванию общей поверхности, т.е. зоны позади мест контакта все еще смачиваются жидкостью. Отсюда следует, что эффективная имеющаяся в распоряжении поверхность массообмена в идеальном случае отличается только на величину той поверхности контакта, которая необходима для мест контакта. Одни только места контакта приводят, следовательно, к потере эффективной имеющейся в распоряжении поверхности массообмена. Эффективная имеющаяся в распоряжении поверхность массообмена является частью общей поверхности, которая смачивается труднолетучей текучей средой, в большинстве случаев жидкостью.

Из US 6378332 B1 известен, таким образом, способ ректификации, в котором применяется структурированная набивка, содержащая структуру перекрещивающихся каналов, то есть состоящая из волнообразных или складчатых металлических листов, которые крестообразно уложены друг на друга. Соседние металлические листы касаются друг друга по гребням волн или, соответственно, кромкам. Между складчатыми металлическими листами может течь легколетучая текучая среда в противотоке к труднолетучей текучей среде, при этом может происходить массообмен. В US 6378332 B1 изображается способ, предназначенный для уменьшения количества мест контакта между двумя соседними металлическими листами. Для этого предусматривается варьирование высоты гребней волн или кромок таким образом, чтобы только лишь часть гребней волн или кромок каждого металлического листа имела максимальную высоту. Таким образом, металлические листы касаются друг друга только по гребням волн или кромкам, имеющим максимальную высоту.

В различных документах предлагалось также применять промежуточные элементы, которые расположены между двумя слоями набивки, так чтобы соседние слои набивки находились на расстоянии друг от друга, см., например, EP 1063009 или EP 1216752. Эти промежуточные элементы представляют собой пластинчатые элементы большой площади, которые могут оказывать значительное воздействие на течение газа и/или жидкости и, в частности, могли бы привести к увеличению потерь напора.

В системах с жидкостным контролем определяющее воздействие на массопередачу оказывает поверхность массообмена. Это, в частности, справедливо тогда, когда химические реакции протекают в жидкой фазе. В EP 0671963 B1 для этого предлагается еще ближе сводить слои набивки, чтобы располагать большее количество слоев набивки на единицу объема, чем принято обычно. Недостаток при этом заключается, в свою очередь, в высоком расходе материала и повышающейся потере напора.

Неожиданным образом оказалось, что набивки с меньшим количеством и иначе расположенных мест контакта, которые, с одной стороны, снижают потерю напора для газа, а с другой стороны, уменьшают общую поверхность, оказывают позитивное воздействие на производительность абсорбции в системах с жидкостным контролем, в частности, когда химические реакции протекают в жидкой фазе.

Вследствие этого такая структура набивки применяется предпочтительно в системах с жидкостным контролем и предпочтительно в системах, предназначенных для абсорбции CO2 из газовых потоков. В этих системах определяющее воздействие на массопередачу оказывает химическая реакция в жидкой фазе. Этот CO2 выделяется в отработавших газах, которые образуются, например, на электростанциях. В последующей абсорбционной установке CO2 отделяется от потока отработавших газов посредством абсорбции, сжимается и затем, например, направляется на подземное хранение. Для абсорбции необходима структурированная набивка, которая создает как можно меньшую потерю напора и дополнительно обладает высокой разделительной способностью.

Поэтому задачей изобретения является снизить потерю напора внутри набивки, так как при этом может быть сэкономлена энергия, необходимая для создания течения газа. Впрочем, снижение потери напора не может происходить за счет поверхности массообмена. Поэтому задачей является предусмотреть в массообменном аппарате систему набивки, которая характеризуется лучшим использованием общей поверхности при более низкой потере напора и более низком расходе материала.

Эти задачи решаются с помощью устройства, предназначенного для очистки текучих сред, имеющего массообменный аппарат, который содержит легколетучую текучую среду и труднолетучую текучую среду, который содержит структурированную набивку, при этом структурированная набивка содержит первый слой набивки и второй слой набивки, при этом первый слой набивки и второй слой набивки имеют волнообразный профиль, причем этот волнообразный профиль образует открытые каналы, при этом каналы первого слоя набивки перекрещиваются с каналами второго слоя набивки, при этом через каналы может протекать труднолетучая текучая среда, так что каналы могут смачиваться этой труднолетучей текучей средой, образующей пленку, и легколетучая текучая среда находится внутри пленки, при этом может осуществляться очистка либо легколетучей текучей среды, либо труднолетучей текучей среды путем массообмена между легколетучей текучей средой и труднолетучей текучей средой. Первый слой набивки находится в контакте со вторым слоем набивки, соприкасаясь через дистанционирующие элементы, причем дистанционирующие элементы являются составной частью первого или второго слоя набивки.

Дистанционирующие элементы предпочтительно выполнены в виде перемычек. Если предусматриваются такие дистанционирующие элементы, расстояние между соседними слоями набивки может увеличиваться, в частности, если перемычки находятся на вершинах, ограничивающих открытые каналы. Под вершиной может пониматься как гребень волны, так и кромка, то есть острие, которое образовано двумя соседними боковыми поверхностями одного канала. Если расстояние между слоями набивки увеличивается, в массообменном аппарате может быть расположено меньшее количество слоев набивки, если общий объем, который занимает набивка, не должен изменяться. Но отсюда следует, что общая поверхность набивки уменьшается.

Это соответствует действительности для общей поверхности. Впрочем, оказалось, что для определенных случаев применения нельзя отнести это утверждение и к поверхности массообмена. Для очистки легколетучей текучей среды, в частности газа, массообмен осуществляется за несколько происходящих последовательно частичных шагов. Содержащиеся в газе компоненты, которые должны быть отделены, транспортируются путем диффузии на граничную с жидкостью поверхность. Затем эти компоненты должны пройти через граничную поверхность и поглотиться жидкостью. В частности, в жидкости может также протекать химическая реакция, так что компоненты остаются связанными в жидкости и могут выводиться с жидкостью. Если же скорость диффузии или кинетика реакции в жидкости по сравнению с предыдущими частичными шагами требуют большего количества времени, то эти скорость диффузии или кинетика реакции представляют собой лимитирующий фактор для всего массообмена. Чтобы можно было улучшить массообмен, необходимо предусмотреть как можно большую поверхность массообмена для жидкости. Ухудшенная из-за уменьшенного количества точек перекрещивания массопередача для газа играет решающую роль для упомянутых случаев применения с жидкостным контролем.

Другая задача изобретения заключается в том, чтобы выбрать расположение мест контакта таким образом, чтобы неблагоприятное изменение массообмена за счет мест контакта было минимальным.

В частности, в устройстве по одному из предыдущих примеров осуществления дистанционирующие элементы расположены в краевой области первого слоя набивки. В качестве краевой области следует рассматривать, в частности, полосу, которая непосредственно примыкает к краю слоя набивки.

Длина слоя набивки при вертикальной установке слоя набивки в массообменный аппарат должна определяться как протяженность слоя набивки в горизонтальном направлении. Высота слоя набивки при вертикальной установке слоя набивки в массообменный аппарат должна определяться как протяженность слоя набивки в вертикальном направлении. У массообменных аппаратов с невертикальной осью соответственно под длиной слоя набивки следует понимать протяженность его в плоскости, перпендикулярной к оси массообменного аппарата, а под высотой слоя набивки протяженность его в направлении оси массообменного аппарата.

Образующая краевую область полоса имеет длину, которая соответствует длине слоя набивки или, соответственно, высоту, которая соответствует высоте слоя набивки. Кроме того, эта полоса имеет ширину, которая определяется как расстояние по перпендикуляру от края слоя набивки.

Эта ширина зависит от того, под каким углом волнообразный профиль слоя набивки расположен к оси массообменного аппарата. Полоса имеет ширину, максимально равную двойной высоте h дистанционирующего элемента, предпочтительно ширину, максимально равную 1,5-кратной высоте h дистанционирующего элемента, причем h зависит от длины a дистанционирующего элемента следующим образом:

h=acos(Φ)

В противоположность уровню техники, по которому все еще стремятся к равномерному распределению мест контакта, но количество мест контакта уменьшается, изобретение полностью отказываются от этого равномерного распределения мест контакта по общей поверхности. Если эти немногие места контакта располагаются ближе друг к другу, то сужение течения вызывает обратное течение позади мест контакта, благодаря чему неожиданным образом несмачиваемая поверхность позади мест контакта уменьшается. Вследствие этого получается меньшее количество мест контакта с меньшей несмачиваемой поверхностью, а в сумме максимальное отношение поверхности массообмена к общей поверхности.

По одному из предпочтительных примеров осуществления устройства дистанционирующие элементы находятся на каждом слое набивки. В этом случае все слои набивки имеют одинаковое строение, благодаря чему уменьшаются затраты на изготовление. В этом варианте возможно непрерывное изготовление слоев набивки, при этом полоса непрерывно складывается, в то время как происходит также изготовление дистанционирующих элементов. Складчатая и снабженная дистанционирующими элементами полоса нарезается на желаемые размеры. Из нарезанных частей полосы получаются слои набивки, при этом каждый второй слой набивки переворачивается, так что получается крестообразное расположение слоев набивки, когда они укладываются друг на друга, прилегая друг к другу.

Благоприятным образом дистанционирующие элементы при вертикальной ориентации слоев набивки находятся друг под другом или рядом друг с другом. В частности, дистанционирующие элементы образуют ряд мест контакта, который проходит либо вертикально, либо горизонтально.

Поэтому другая задача изобретения заключается в том, чтобы предложить структурированную набивку, которая при одинаковом или меньшем количестве мест контакта обладает лучшей стабильностью. Для улучшения стабильности волнообразный профиль имеет постоянную высоту волны.

Особенно предпочтительно это устройство применяется в абсорбционной колонне или десорбционной колонне.

Способ очистки текучих сред в массообменном аппарате, который содержит структурированную набивку, предусматривает следующие шаги: подачу труднолетучей текучей среды в массообменный аппарат, распределение подведенной труднолетучей текучей среды по общей поверхности, подачу легколетучей текучей среды в массообменный аппарат в область входа текучей среды, распределение легколетучей текучей среды в области входа газа по общей поверхности, причем легколетучая текучая среда течет в противотоке к жидкости, сбор легколетучей текучей среды, которая выходит из набивки, в области выхода текучей среды, причем структурированная набивка содержит первый слой набивки и второй слой набивки, причем первый слой набивки и второй слой набивки имеют волнообразный профиль с постоянной высотой волны, причем этот волнообразный профиль образует открытые каналы, при этом каналы первого слоя набивки перекрещиваются с каналами второго слоя набивки, при этом легколетучая текучая среда течет по этим каналам от области входа текучей среды в направлении области выхода текучей среды, причем труднолетучая текучая среда охватывает текущую по каналам легколетучую текучую среду и течет по стенкам каналов. Первый слой набивки находится в контакте со вторым слоем набивки, соприкасаясь через дистанционирующие элементы, так что осуществляется массообмен между легколетучей текучей средой и труднолетучей текучей средой через образованную каналами поверхность массообмена.

Очистка происходит путем массообмена, который зависит от скорости, с которой компоненты, подлежащие удалению из потока легколетучей текучей среды, поглощаются труднолетучей текучей средой, когда должна очищаться легколетучая текучая среда, или который зависит от скорости, с которой компоненты, подлежащие удалению из труднолетучей текучей среды, отдаются труднолетучей текучей средой, когда должна очищаться труднолетучая текучая среда, то есть происходит процесс отгонки (stripping).

В частности, легколетучая текучая среда представляет собой газ, например, способ может применяться для очистки газа, содержащего CO2. Труднолетучая текучая среда представляет собой жидкость, в которой может протекать химическая реакция.

Благодаря применению дистанционирующих элементов, а также за счет расположения мест контакта становится возможным максимальное смачивание жидкостью общей поверхности в массообменных аппаратах.

Предпочтительно структурированная набивка состоит из слоев набивки, все складки которых имеют равную высоту. Благодаря этому обеспечивается высокая стабильность набивки, которая имеет особое значение особенно в колоннах с большим диаметром. Количество мест контакта между отдельными слоями набивки в соответствии с изобретением реализуется путем введения дистанционирующих элементов между слоями набивки. Эти дистанционирующие элементы могут быть выполнены в виде перемычек, которые, например, состоят из проволоки или узких полосок листового металла, которые наносятся в определенных местах на складчатые слои набивки и тем самым отделяют друг от друга слои набивки на заданном расстоянии и в заданных местах. Дистанционирующие элементы могут быть изготовлены методом глубокой вытяжки или тиснения из материала слоя набивки или за счет того, что гребни волн и имеющие форму впадин канавки между желаемыми местами расположения дистанционирующих элементов деформируются таким образом, чтобы высота складок была меньше.

Дистанционирующие элементы располагаются в заданных местах, например на верхней и нижней кромках слоя набивки. При наложении друг на друга отдельных слоев набивки каналы касаются друг друга исключительно дистанционирующими элементами в краевой области на верхней и нижней кромках слоя набивки и способствуют, таким образом, значительному уменьшению количества мест контакта, а также увеличению до максимума поверхности массообмена при одинаковой стабильности отдельных слоев набивки.

Ниже изобретение поясняется с помощью чертежей.

Показано:

фиг.1 - вид предлагаемого устройства, включающего в себя несколько слоев набивки,

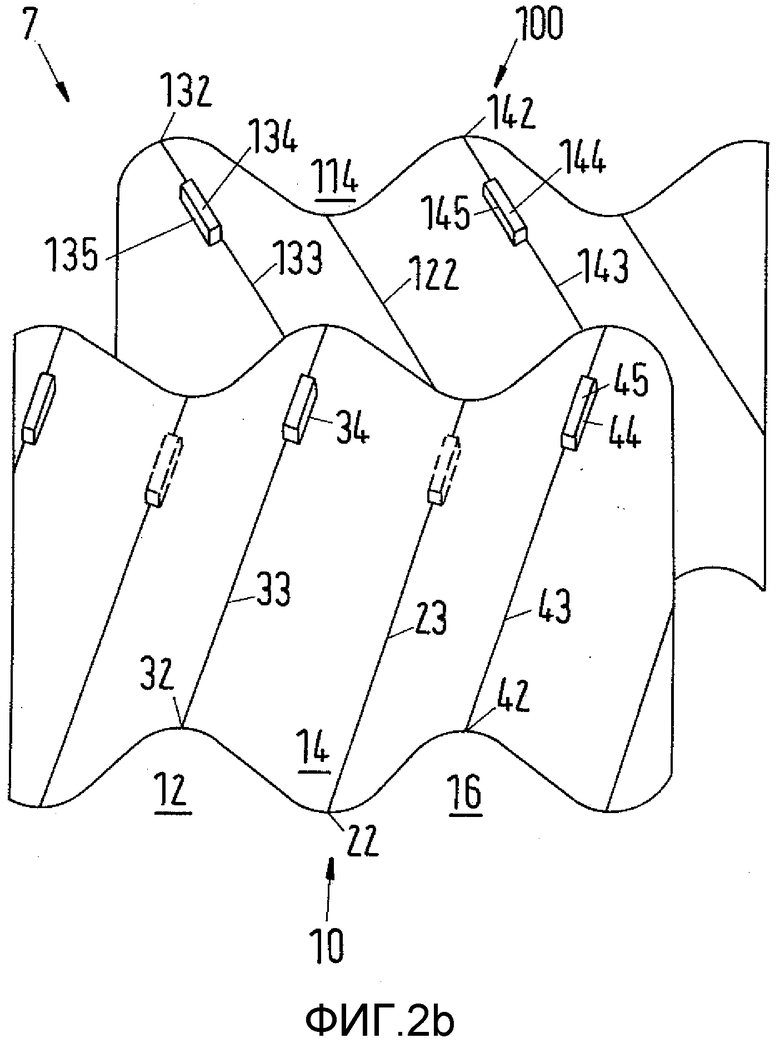

фиг.2 - изображение сечения двух соседних слоев набивки, показанных на фиг.1,

фиг.3 - вид двух соседних слоев набивки с волнообразным профилем,

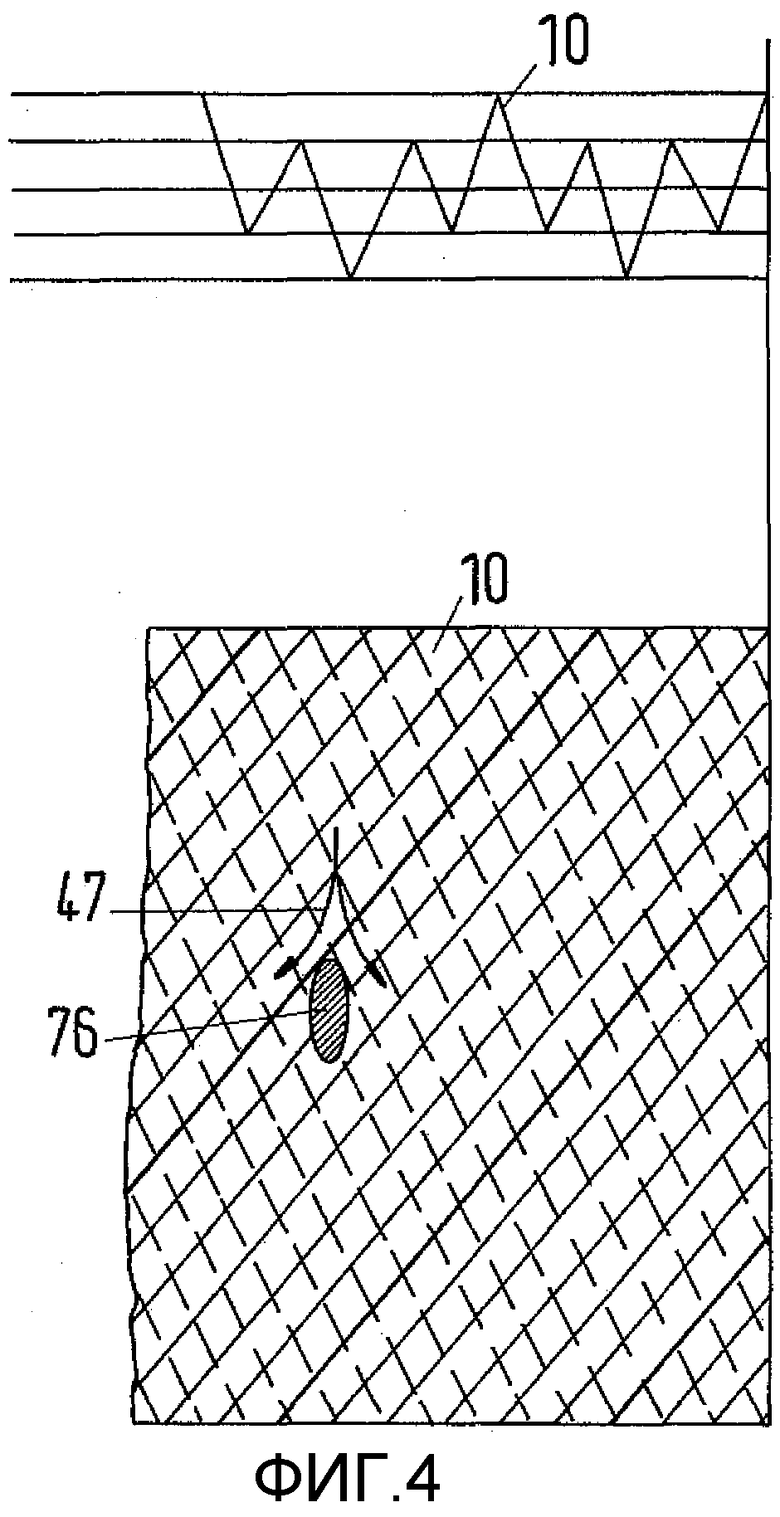

фиг.4 - изображение традиционного слоя набивки с указанием пути течения труднолетучей текучей среды,

фиг.4 - изображение узловых точек в соответствии с решением по US 6378332,

фиг.5 - изображение узловых точек по первому примеру осуществления изобретения,

фиг.6 - изображение узловых точек по другому примеру осуществления изобретения,

фиг.7 - изображение одного из вариантов расположения предлагаемых дистанционирующих элементов,

фиг.8a - изображение, касающееся размеров дистанционирующих элементов,

фиг.8b - изображение тригонометрических зависимостей для примера осуществления, показанного на фиг. 8a,

фиг.9a - наглядное представление деформации набивки по уровню техники при поперечной нагрузке,

фиг.9b - наглядное представление деформации предлагаемой изобретением набивки при поперечной нагрузке,

фиг.10 - изображение абсорбционной установки,

фиг.11 - сравнение набивки с дистанционирующими элементами и без для абсорбции с жидкостным контролем массопередачи.

На фиг.1 показано устройство 1, предлагаемое изобретением, содержащее несколько слоев структурированной набивки 7, которые образуют корпус набивки. Под структурированной набивкой 7 понимается средство массообмена между двумя текучими фазами. Структурированная набивка 7 применяется в массообменном аппарате 2. Массообменный аппарат может быть выполнен, в частности, в виде колонны 5.

Структурированная набивка 7 состоит из нескольких слоев набивки, которые находятся в упорядоченно повторяющейся геометрической зависимости друг с другом. В качестве примера этой геометрической зависимости может быть выбрано расстояние между соседними слоями набивки. В соответствии с геометрической зависимостью расстояния между соседними слоями набивки могут периодически принимать одно и то же значение, так что из суммы слоев набивки образуется структура, которая отличается одинаковыми или, по меньшей мере, периодически повторяющимися расстояниями. Периодичность имеет место во всей структурированной набивке, благодаря чему набивка имеет упорядоченную структуру. В частности, структура может быть выполнена в виде волнообразного профиля.

В отличие от этого набивки из частиц сыпучего наполнителя состоят из частиц сыпучего наполнителя, то есть из элементов с одинаковым геометрическим строением, но при этом каждая частица сыпучего наполнителя может находиться на любых расстояниях от соседних частиц сыпучего наполнителя, таким образом, периодичность этих расстояний не наблюдается. Частицы сыпучего наполнителя вводятся в колонну в виде засыпки. Они образуют навал на дне колонны. Этот навал отличается случайным расположением отдельных частиц сыпучего наполнителя.

Слои набивки, изображенные на фиг.1, состоят из тонкостенных элементов, которые имеют волнообразный профиль. Этот волнообразный профиль отличается периодически повторяющейся последовательностью возвышений, то есть гребней волн и имеющих форму впадин канавок, то есть впадин волн. Этот волнообразный профиль может быть выполнен, в частности, в виде складчатой структуры с зигзагообразным профилем с остро сходящимися кромками. Слои набивки располагаются относительно друг друга так, что волнообразные профили двух соседних слоев набивки наклонены под некоторым углом к основному направлению течения. Волнообразные профили соседних слоев набивки расположены крестообразно относительно друг друга.

На фиг.2a показаны два соседних слоя 10, 100 структурированной набивки 7, показанной на фиг.1. Первый слой 10 набивки расположен рядом со вторым слоем 100 набивки. Первый слой 10 набивки и второй слой 100 набивки могут, в частности, содержать элемент из листового метала или металлической ткани, но альтернативно этому также содержать элементы из полимерного материала или керамики. При этом один элемент может содержать весь слой набивки или же образовывать только ее часть. Элемент может иметь форму пластины, которая имеет волнообразный профиль, в частности зигзагообразный профиль или волнообразный профиль с закругленными вершинами и доньями впадин. Элемент может быть снабжен покрытиями из полимерных материалов или керамики для придания слою набивки большей стойкости в отношении химических воздействий, таких как, например, коррозия, или тепловых воздействий, таких как, например, температура, или механических воздействий, таких как, например, давление.

Первый слой 10 набивки и второй слой 100 набивки на фиг.2a изображены на виде, на котором показан фрагмент первой поверхности 8 набивки 7. Первая поверхность 8 набивки 7 расположена по существу перпендикулярно основному направлению 6 течения. Основным направлением 6 течения называется направление течения, в котором легколетучая текучая среда, в частности газ, в колонне 5 без встроенных элементов течет вверх, то есть в направлении головной части колонны 5. Альтернативно этому в качестве основного направления течения может быть также задано противоположное направление. В этом случае основное направление течения соответствует тому направлению, в котором труднолетучая текучая среда, то есть по меньшей мере одна жидкость, протекает через колонну 5 без встроенных элементов, то есть в свободном падении. В набивке направление течения локально отклоняется от основного направления течения, так как направление течения изменяется слоями набивки.

Первый слой 10 структурированной набивки 7 имеет волнообразный профиль, причем этот волнообразный профиль образует несколько открытых каналов 12, 14, 16. У этих каналов имеется первая впадина 22 волны, первый гребень 32 волны и второй гребень 42 волны. Первый гребень 32 волны и второй гребень 42 волны ограничивают первую впадину 22 волны. Первый гребень 32 волны и второй гребень 42 волны имеют первую вершину 33 и вторую вершину 43. На второй вершине 43 второго гребня 42 волны выполнен распространяющийся в направлении второй вершины 43 дистанционирующий элемент 44, который выполнен в виде перемычки. У первой впадины волны имеется дно 23 волны. Дистанционирующий элемент 44 имеет кромку 45, которая находится на большем расстоянии 27 по перпендикуляру от дна 23 впадины 22 волны, чем вторая вершина 43 второго гребня 42 волны от дна 23 впадины 22 волны. То же самое справедливо для кромки 35 дистанционирующего элемента 34.

Расстояние по перпендикуляру между первой вершиной 33 первого гребня 32 волны и дном 23 первой впадины 22 волны называется высотой 28 волны. Соответственно высота 28 волны меньше, чем расстояние 27 по перпендикуляру. В слое набивки в соответствии с этим изобретением высота 28 волны, в частности, является по существу постоянной, то есть она находится в диапазоне обычных допусков, которые лежат в пределах 0,5 мм.

Также на первой вершине 33 может быть расположена перемычка 34. На выбор, перемычка 24 может быть также расположена на первом дне 23 впадины.

Второй слой 100 структурированной набивки 7 имеет волнообразный профиль, причем этот волнообразный профиль образует несколько открытых каналов 112, 114, 116. У этих каналов имеется первая впадина 122 волны, первый гребень 132 волны и второй гребень 142 волны. Первый гребень 132 волны и второй гребень 142 волны ограничивают первую впадину 122 волны. Первый гребень 132 волны и второй гребень 142 волны имеют первую вершину 133 и вторую вершину 143. На первой вершине 133 первого гребня 132 волны выполнена проходящая в направлении первой вершины 133 перемычка 134. На второй вершине 143 второго гребня 142 волны выполнена распространяющаяся в направлении второй вершины 143 перемычка 144. У первой впадины 122 волны имеется дно 123 впадины. У перемычки 134 имеется кромка 135, а у перемычки 144 имеется кромка 145, которая находится на большем расстоянии 27 по перпендикуляру от дна 123 впадины 122 волны, чем вторая вершина 143 второго гребня 142 волны от дна 123 впадины 122 волны. По меньшей мере часть вершин может быть выполнена в виде кромка. По меньшей мере часть впадин волн может быть выполнена v-образной. Расстояние по перпендикуляру между дном впадины и вершиной, как показано на фиг.2a, для всех гребней волн слоя набивки является по существу одинаковым.

На фиг.2b показаны два соседних слоя структурированной набивки с волнообразным профилем, у которого вершины не образуют острых кромок, а выполнены в виде закруглений. В остальном ссылаемся на описание фиг.2a.

На фиг.3 показано воздействие расположения мест контакта на поверхность массообмена, например, слоя 10 набивки, изображенной на фиг.2a или фиг.2b. При этом на фиг.3a показано расположение по уровню техники. Слой 10 набивки перекрывает невидимый, так как расположенный в плоскости чертежа позади него слой 100 набивки. У слоя 10 набивки показаны для примера первая вершина 33, вторая вершина 43, а также расположенное между ними дно 23 впадины. Первая и вторая вершины 33, 43, а также дно 23 впадины образуют кромки складок. Вершины 33, 43 опираются на дно 123 впадины, которое принадлежит слою 100 набивки. Разумеется, у каждого из слоев 10 набивки и слоев 100 набивки имеются соответственно несколько других вершин и впадин, которые подробно не обозначены, так как они не отличаются от обозначенных вершин и впадин. На фиг.3 линии, относящиеся к вершинам гребней волн, проведены более жирно, чем линии, относящиеся к доньям впадин. Кроме того, предусмотрена линия с длинными штрихами для вершин гребней волн второго слоя 100 набивки, а также линия с короткими штрихами для доньев впадин слоя 100 набивки. В точках, где встречаются дно впадины слоя 10 набивки и вершина слоя 100 набивки, возникают места 48 контакта, которые на фиг.3 отмечены кружком. Места 48 контакта у двух показанных слоев 10, 100 набивки распределены равномерно по общей поверхности.

Из фиг.3 видно, что места контакта находятся очень близко друг к другу, благодаря чему получается очень много маленьких не смачиваемых труднолетучей текучей средой зон 46 и вместе с тем относительно малая доля поверхности массообмена относительно общей поверхности. На фиг.3 показана только одна единственная зона 46, стрелки 47 символизируют течение труднолетучей текучей среды.

На фиг.4 показан случай, когда количество мест контакта уменьшено, например, за счет складчатости слоев набивки, которая предлагается в US 6378332 B1. Хотя в целом получается значительно меньше, но зато большего размера несмачиваемых зон 46 вследствие символизируемого стрелками 47 течения труднолетучей текучей среды. В сумме снова получается небольшая доля поверхности массообмена относительно общей поверхности. Геометрическая форма слоев набивки, показанных на фиг.4, будет еще подробно рассмотрена на фиг.9.

На фиг.5 показано расположение мест 48 контакта между двумя соседними слоями 10, 100 набивки. Слой 100 набивки расположен позади слоя 10 набивки. В отношении изображения ссылаемся на фиг.3. Количество мест контакта уменьшено в отношении поверхности слоя 10 набивки. В частности, места контакта не распределены равномерно по общей поверхности.

Слой 10 набивки содержит первое краевое ограничение 50, а также второе краевое ограничение 60, причем первое краевое ограничение 50 расположено по существу параллельно второму краевому ограничению 60. При вертикальной ориентации слоя набивки краевое ограничение 50 задает верхнюю граничную поверхность, а краевое ограничение 60 нижнюю граничную поверхность. Кроме того, слой 10 набивки включает в себя первое краевое ограничение 51 и второе краевое ограничение 61. При вертикальной ориентации слоя набивки первое краевое ограничение 51 и второе краевое ограничение 61 проходят в набивке рядом с внутренней стенкой массообменного аппарата, в частности колонны, или по границе сегмента, к которой у больших массообменных аппаратов примыкает другой сегмент набивки. В массообменных аппаратах с большим диаметром, например, равным 1 м и более, для упрощения изготовления и монтажа хорошо зарекомендовало себя разделение набивки на сегменты набивки. Один сегмент набивки распространяется только по части площади поперечного сечения массообменного аппарата. Несколько этих сегментов набивки расположены рядом друг с другом, так что сумма сегментов набивки охватывает всю площадь поперечного сечения массообменного аппарата. Места 48 контакта расположены вблизи первого и/или второго краевого ограничения 50, 51, 60, 61. Места контакта предпочтительно снабжены дистанционирующими элементами. Эти дистанционирующие элементы могут быть выполнены в виде выпуклости или в виде перемычки. Несколько дистанционирующих элементов, которые могут иметь такое же строение, как один из дистанционирующих элементов 34, 44, показанных на фиг.2a или 2b, расположено вблизи первого краевого ограничения 50, 51.

Альтернативно или дополнительно несколько дистанционирующих элементов 24 может быть расположено вблизи второго краевого ограничения 60, 61. Разумеется, дистанционирующие элементы могут также находиться вблизи по меньшей мере одного из первых и вторых краевых ограничений.

На фиг. 6 показан также другой вариант, в котором места контакта расположены не рядом друг с другом, а друг над другом. Здесь также течение жидкости по местам контакта способствует сокращению до минимума несмачиваемой поверхности между местами контакта.

Горизонтальное расположение мест контакта, показанное на фиг.5, обладает тем преимуществом, что невозможно образование несмачиваемых зон позади нижних, близких к краю мест контакта, потому что жидкость застаивается у границы между находящимися друг над другом набивками. В принципе, предпочтительно располагать места контакта вблизи краевого ограничения 50, 60, 51, 61, потому что здесь смачивание уже является затруднительным из-за других мешающих воздействий. Если, напротив, располагают места контакта внутри слоя набивки, из-за этого плохо смачивается другая доля общей поверхности, которая в ином случае осталась бы незатронутой.

Вид слоя 10 набивки согласно изобретению изображен на фиг.7. Кроме того, слой 10 набивки изображен на фиг.7 в проекции. Соответствующая структурированная набивка 1 содержит первый слой 10 набивки и второй слой 100 набивки, причем второй слой 100 набивки предпочтительно имеет волнообразный профиль, как и первый слой 10 набивки. Первый слой 10 набивки и второй слой 100 набивки расположены таким образом, что каналы первого слоя 10 набивки перекрещиваются с каналами второго слоя 100 набивки. Первый слой 10 находится в контакте со вторым слоем 100 набивки, соприкасаясь по меньшей мере через одну перемычку 24, 44. Перемычки расположены на каждом из первых и вторых слоев 10, 100. Предпочтительно перемычки расположены как на фиг.5 или фиг.6. Второй слой 100 набивки на чертеже фиг.7 простоты ради не изображен. Перемычки первого слоя 10 набивки, соприкасаясь, находятся в контакте с перемычками второго слоя 100 набивки. Предпочтительно перемычки 44, которые расположены вблизи первого краевого ограничения 50, расположены таким образом, что они выполнены в виде возвышений на первой стороне 11 слоя 10 набивки. Перемычки 24, которые расположены вблизи второго краевого ограничения 60, выполнены в виде возвышений на второй стороне 13 слоя 10 набивки. Первая сторона 11 слоя 10 набивки расположена напротив второй стороны 13 и образует поверхность слоя набивки.

В частности, при вертикальной ориентации первого и второго слоев 10, 100 набивки перемычки могут быть расположены друг под другом. Альтернативно этому или в комбинации при вертикальной ориентации первого и второго слоев набивки перемычки могут быть расположены рядом друг с другом.

Вдоль вершины слоев 10, 100 набивки могут быть также расположены другие дистанционирующие элементы, которые не должны быть выполнены или выполнены не только в виде перемычки. Такой дистанционирующий элемент может быть образован любым возвышением, которое выступает выше обычной высоты складок. Под высотой складок понимается расстояние между гребнем волны и соседней впадиной волны. Если гребень волны на своей вершине имеет концевой изгиб, то это расстояние определяется как расстояние по перпендикуляру между двумя расположенными параллельно друг другу касательными точек вершин. Если изгиб бесконечен, то есть вершина является острой и поэтому наивысшая точка не имеет однозначно определенной касательной, через наивысшую точку проводится плоскость, которая содержит все точки вершин одной стороны слоя набивки. Через низшую точку впадины волны также проводится плоскость, которая содержит все точки впадины волны, а также других впадин волн. Обе плоскости должны располагаться параллельно друг другу. Отсюда следует, что высота складок является расстоянием по перпендикуляру между двумя этими плоскостями. Такие дистанционирующие элементы распространяются по части вершины или кромки. Дистанционирующие элементы могут изготавливаться методом глубокой вытяжки из заготовки слоя набивки, например металлического листа для набивки, либо путем размещения элемента в форме жгута, например проволочного элемента или стержневого элемента, вдоль верхней кромки. Предпочтительно дистанционирующие элементы располагаются с одной стороны на вершинах гребней волн или впадин складок. Предпочтительно дистанционирующие элементы располагаются вдоль противоположной или, соответственно, той же самой краевой области 50, 60.

Преимущество этого расположения заключается в том, что заготовка может изготавливаться с бесконечной длиной. Такая заготовка может состоять из полосового материала, например быть выполнена в виде пластинчатого металлического листа. Из полосового материала затем нарезаются отрезки определенной длины. Эти отрезки преобразуются, например, методом гибки в волнообразный профиль. Альтернативно этому применяется полосовой материал, который уже имеет волнообразный профиль. Нарезанный отрезок с волнообразным профилем образует тогда слой набивки. У этого волнообразного профиля во время процесса гибки одновременно может осуществляться процесс глубокой вытяжки, так что во время процесса гибки методом глубокой вытяжки изготавливаются дистанционирующие элементы. Альтернативно возможен способ изготовления, при котором области между перемычками изгибаются иначе или подвергаются глубокой вытяжке в легкой степени, так чтобы они имели другую высоту, чем перемычки. Первый слой 10 набивки и второй слой 100 набивки снова путем переворота каждого второго профиля укладываются друг на друга соответствующим образом. Между всеми слоями набивки находится по одному ряду дистанционирующих элементов вблизи верхнего и нижнего краевого ограничения и/или вблизи боковых краевых ограничений.

Фиг.8 наглядно изображает определение длины глубокотянутого дистанционирующего элемента на вершине 33, 43 волнообразного профиля первого слоя 10 набивки. Вершины 33, 43 расположены под углом Φ (фи) к основному направлению 6 течения, и расстояние от первой вершины 33 до второй вершины 43 составляет b0. При этом расстояние b0 может быть, в частности, постоянным. Кроме того, расстояние между первым дном 23 впадины и вторым дном 26 впадины составляет b0. На фиг.8 первое дно 23 впадины совпадает с первой впадиной 22 волны, а второе дно 26 впадины совпадает со второй впадиной 25 волны. Длина дистанционирующего элемента 24, 34, 44 на фиг.8 обозначена «a». Длина «a» представляет собой продольную протяженность дистанционирующего элемента в направлении соответствующей вершины. Длина «a» предпочтительно выбрана так, что каждая вершина первого слоя 10 набивки имеет точку перекрещивания с вершиной соседнего второго слоя 100 набивки точно там, где находится дистанционирующий элемент. Дистанционирующий элемент слоя 10 набивки, соприкасаясь, находится в контакте с точкой соприкосновения вершины второго слоя 100 набивки. Точка соприкосновения может, но не должна быть частью дистанционирующего элемента второго слоя 100 набивки.

a=b0/sin(2Φ)

Эта зависимость была получена с тем допущением, что угол наклона (Φ) первого слоя набивки по величине равен углу наклона второго слоя набивки.

Это допущение сделано на основании фиг.8. Длина a дистанционирующего элемента должна иметь точно такой размер, чтобы она пересекала ровно один дистанционирующий элемент второго слоя набивки или, соответственно, его гребень волны. То есть если точка A пересечения лежит точно в конечной точке первого дистанционирующего элемента, тогда точка B пересечения лежит несколько за пределами длины a второго дистанционирующего элемента. Так как эта бесконечно малая разница не может быть изображена на чертеже, на чертеже фиг.8b имеются две точки пересечения для первого гребня волны второго слоя набивки.

Если второй слой набивки сдвигается горизонтально влево относительно положения слоев набивки на фиг.8b, точка A пересечения перемещается по длине a дистанционирующего элемента до конца дистанционирующего элемента, расположенного напротив точки A.

В изображенном случае второй слой набивки располагается именно так, чтобы возник граничный случай, в котором в точке A находится точка пересечения с дистанционирующим элементом, в точке B нет точки пересечения с дистанционирующим элементом. Так как углы наклона двух соседних слоев 10, 100 набивки по величине равны, расстояние AB по вершине гребня волны второго слоя набивки также соответствует длине a дистанционирующего элемента.

Следовательно, треугольник ABC с длинами сторон x, a, a является равнобедренным. Кроме того, получается, что образованный между двумя сторонами a угол составляет точно 2 Φ. Также на чертеже указана b0, длина волны, то есть расстояние по перпендикуляру между двумя соседним вершинами гребней волн первого слоя набивки. Этот треугольник должен иметь прямой угол, а также образовывать угол 2Φ на кромке B.

Таким образом, получается желаемая зависимость для a с использованием угла наклона Φ и длины волны b0.

a=b0/sin(2Φ)

Предпочтительно высота дистанционирующих элементов лежит в диапазоне от 10 до 30% высоты слоя, так что получаются зазоры между отдельными слоями набивки именно в этом диапазоне величин. Зазоры составляют не менее 15 мм для водных систем. Более узкие зазоры могут быть непредпочтительны, так как жидкость, в частности вода, может удерживаться между двумя соседними кромками, оставаться там и образовывать жидкостный мостик.

На фиг.9a изображен слой набивки известной конструкции, снабженной различной высоты складками с целью уменьшения количества мест контакта. Недостаток этой конструкции заключается в том, что при нагрузках на верхнюю и нижнюю сторону, причем стрелки 20, 21 указывают направление усилия, слой набивки сплющивается. У складок имеется первая вершина 65, а также вторая вершина 85, а также расположенная между ними впадина 75 волны. Первая и вторая вершины 65, 85 могут находиться в контакте с неизображенным соседним слоем набивки. Между первой вершиной 65 и дном 75 впадины находятся промежуточная впадина 66 волны и промежуточный гребень 67 волны, которые образуют складку. У промежуточной впадины 66 волны имеется дно 68 промежуточной впадины, а у промежуточного гребня 67 волны имеется промежуточная вершина 69. Расстояние 70 по перпендикуляру между дном 68 промежуточной впадины и промежуточной вершиной 69 меньше, чем расстояние 71 по перпендикуляру между вершиной 65 и дном 75 впадины. Расстояние 70 по перпендикуляру в примере осуществления, показанном на фиг.9a, составляет примерно половину от расстояния 71 по перпендикуляру. Таким образом, промежуточная впадина 66 волны и промежуточный гребень 67 волны образуют складку половинчатой высоты. Складка половинчатой высоты служит зоной смятия и может деформироваться. Вследствие этой деформации, с одной стороны, невозможно построить устойчивый корпус набивки, с другой стороны, невозможно соблюдение заданной высоты слоя набивки. Высота слоя соответствует определенному ранее расстоянию 71 по перпендикуляру.

С помощью предлагаемой изобретением конструкции можно обойти эту проблему. Как показано на фиг.9b, слой набивки, снабженный дистанционирующими элементами на каждой складке, сплющивается намного меньше, и поэтому этот слой набивки может подвергаться более высоким нагрузкам с верхней и нижней стороны. Это позволяет создавать более устойчивые корпуса набивки и обеспечивает по существу постоянную высоту слоя.

На фиг.10 показана абсорбционная установка 90. Абсорбционная установка 90 включает в себя два массообменных аппарата: один абсорбер 91 и один десорбер 92, которые, в частности, выполнены в виде колонн. В абсорбционной установке в абсорбере 91 один или несколько компонентов выделяются из газового потока. Для этого применяется жидкий растворитель или абсорбент. В десорбере 92 растворитель или абсорбент очищается от поглощенных компонентов.

Как абсорбция, так и ректификация представляют собой процессы разделения, служащие для выделения из имеющегося исходного потока 93 одного или нескольких компонентов. Ректификация применяется для разделения смесей жидкостей за счет различных температур кипения отдельных компонентов, причем под ректификацией следует понимать непрерывную дистилляцию, которая, в частности, включает в себя несколько разделительных ступеней. При абсорбции, напротив, один или несколько компонентов абсорбируются из газового потока с помощью надлежащего растворителя или абсорбента 94 и таким образом выделяются из газового потока. Продукт головной части абсорбера 91 представляет собой, таким образом, очищенный газовый поток 95. Продукт 96 нижней части абсорбера 91 представляет собой наполненный компонентом или компонентами абсорбент или растворитель. По экономическим, энергетическим и экологическим причинам может быть целесообразной очистка абсорбента или растворителя и повторная подача их снова в абсорбер в виде очищенного растворителя или абсорбента 94. Очистка абсорбента или растворителя происходит в десорбере 92. Наполненный абсорбент или растворитель, то есть продукт 96 нижней части абсорбера, образует исходный поток десорбера. Этот исходный поток подается в десорбер, как показано на фиг.10, в виде жидкости. Десорбер 92 может содержать один или несколько набивок по одному из предыдущих примеров осуществления. Наполненный растворитель или абсорбент течет в направлении нижней части 95 десорбера. В нижней части абсорбент или растворитель по меньшей мере частично выпаривается, для чего предусмотрен испаритель 98 нижней части. Выпаренный в испарителе нижней части абсорбент или растворитель содержит подлежащие отделению компоненты и во время подъема в колонне поглощает эти подлежащие отделению компоненты из текущего в направлении нижней части исходного потока наполненного абсорбента или растворителя. При этом в десорбере возникает газообразный частичный поток 99, который обогащен подлежащими отделению компонентами. Эти подлежащие отделению компоненты могут быть отделены от газообразного частичного потока 99 либо термическим методом, то есть путем конденсации, либо посредством других последующих шагов разделения.

Альтернативно или дополнительно этому могут быть предусмотрены расширительные устройства, если десорбер должен эксплуатироваться при более низком давлении, чем абсорбер, или устройства сжатия, если десорбер должен эксплуатироваться при более высоком давлении, чем абсорбер.

В принципе, при ректификации происходит массопередача между газом и жидкостью за счет перепада температур нижней части и головной части в обоих направлениях. Труднолетучая текучая среда конденсируется из газообразной фазы и поглощается жидкостью, а легколетучая текучая среда выпаривается из жидкой фазы в газообразную фазу. При абсорбции происходит массопередача только в одном направлении, здесь газ абсорбируется жидкостью.

Но различие между ректификацией и абсорбцией заключается в том, что при ректификации течение газа и жидкости связаны друг с другом, при абсорбции, напротив, два потока могут регулироваться независимо друг от друга: при ректификации определенное количество жидкости выпаривается и поднимается вверх в направлении головной части колонны. В головной части колонны весь пар конденсируется и по меньшей мере частично снова возвращается в колонну в виде потока жидкости. Максимально возможное количество жидкости соответственно равнялось бы общему сконденсированному количеству пара, которое поступает в головную часть колонны. Если в нижней части выпаривается большее количество жидкости, то большее количество жидкости может течь назад. Поэтому оба потока взаимосвязаны, и массопередача в решающей степени зависит от течения пара. Вследствие этого в случаях применения для ректификации, как правило, осуществляется газовый контроль.

В противоположность этому в случаях применения для абсорбции с помощью насосов и воздуходувок могут задаваться различные рабочие условия: большое течение абсорбента может приводиться в контакт с относительно малым газовым потоком, и наоборот. К тому же абсорбенты могут различным образом связывать компоненты газа: физически, путем химической реакции или как физически, так и химически. При этом выбор абсорбента или растворителя для определенного компонента газа, а также концентрации в газе и жидкости являются решающим для того, чтобы массопередача осуществлялась предпочтительно с газовым или предпочтительно с жидкостным контролем.

Чтобы проверить возможность применения предлагаемой изобретением набивки, был изготовлен прототип набивки, содержащий дистанционирующие элементы: из традиционной набивки удаляются несколько слоев набивки и освободившееся пространство заполняется вдвинутыми дистанционирующими элементами равной толщины между прочими слоями набивки. Каждый слой набивки оказывается на жестко заданном расстоянии от двух соседних слоев набивки, благодаря чему получается зазор заданной ширины между всеми слоями набивки. В исследованном случае эта ширина составляет 1,5 мм. К тому же количество мест контакта в прототипе уменьшается с 79500 м-3 до 18000 м-3, а общая поверхность с 205 м2/м3 до 190 м2/м3. С уменьшением общей поверхности должно произойти уменьшение разделительной способности или, соответственно, эффективности набивки, если эта потеря не возмещается другими мерами. По US 6378322 B1 возможны варианты осуществления, которые, несмотря на уменьшение общей поверхности при ректификации обладают предпочтительным разделительным эффектом.

Сначала было протестировано применение упомянутого выше прототипа для ректификации. Для этого набивка была установлена в тестовую колонну с внутренним диаметром 250 мм, и при атмосферном давлении с помощью системы тестирования был замерен хлорбензол/этилбензол. Тесты подтверждают то, что уже предполагалось ранее: благодаря открытой поверхности поперечного сечения, которая образуется за счет зазоров, потеря напора на набивке слегка уменьшается по сравнению с набивкой без дистанционирующих элементов. Уменьшение общей поверхности приводит, напротив, к уменьшению разделительной способности. Набивка с дистанционирующими элементами имеет меньшее количество разделительных ступеней на метр (NTSM: number of theoretical stages per meter), чем без дистанционирующих элементов. Для сравнения решающими являются точки ниже точки приложения нагрузки, в этом примере ниже коэффициента F, равного 3 Па0,5. Коэффициент F представляет собой величину средней скорости газа в пустой колонне, умноженную на корень из плотности газа. Коэффициент F пропорционален кинетической энергии газа. Под точкой приложения нагрузки понимается точка повышенной интеракции газ-жидкость.

Соответствующие значения NTSM составляют 1,6/м для набивки с дистанционирующими элементами и 1,7/м для набивки без дистанционирующих элементов. Значение NTSM является основной величиной для разделительной способности. Чем выше значение NTSM, тем больше разделительная способность набивки. Таким образом, разделительная способность в отношении общей поверхности не была улучшена.

Итак, эти полученные до сих пор выводы означают, что предлагаемая изобретением набивка с уменьшенным количеством мест контакта и увеличенными расстояниями между слоями набивки, хотя и уменьшает потерю напора, но дополнительно приводит также к снижению разделительной способности при ректификации. Следовательно, такая набивка при ректификации является бесполезной и поэтому принципиально отличается от набивки, представленной в US 6378322 B1, которая очевидно является предпочтительной для ректификации.

Неожиданным образом другие опыты показали, что существуют массовые системы, для которых предлагаемая изобретением набивка дает улучшение разделительной способности на общей поверхности. Основное внимание уделяется при этом система с большим поверхностным натяжением - преимущественно водным системам - которые, как правило, склонны к плохому смачиванию общей поверхности. Прежде всего, в абсорбции усиленно применяются водные растворы, которые благодаря высокому поверхностному натяжению воды только при очень больших расходах полностью смачивают общую имеющуюся в распоряжении поверхность, образуя жидкостную пленку. Плохое смачивание общей поверхности набивки, напротив, неизбежно приводит к уменьшению разделительной способности. Поэтому структурированная набивка при абсорбтивном применении должна обладать следующими свойствами: низкая потеря напора на набивке и наличие как можно большей общей поверхности, причем эта поверхность должна как можно лучше смачиваться жидкостью.

Поэтому гипотеза, почему уменьшение количества мест контакта приводит к улучшению абсорбционной способности, звучит так: из-за плохих свойств смачивания применяемых жидкостей позади мест контакта на слое набивки образуются зоны, которые совсем не смачиваются жидкостью. Таким образом, общая поверхность не может использоваться жидкостью в полном объеме. Места контакта препятствуют дальнейшему течению жидкости, она застаивается и отклоняется в стороны. Аналогичное можно констатировать, когда вода в виде пленки стекает по ровной поверхности и течение вдруг нарушается введенным предметом (например, пальцем, положенным на плоскость), позади предмета течение пленки разрывается, и возникает сухая, несмачиваемая поверхность, которая снова будет смачиваться только тогда, когда предмет будет убран из течения.

Исследованные массовые системы представляют собой водную систему с жидкостным контролем. CO2, который находится в окружающем воздухе, абсорбируется и химически связывается натровым щелоком. Химическая реакция в жидкости протекает при этом так быстро, что абсорбция в принципе ограничивается граничной поверхностью между газообразной и жидкой фазами. Это означает, что здесь все в определяющей степени зависит от доли поверхности массообмена от общей поверхности. Все другие механизмы играют только подчиненную роль.

Путем надлежащих корреляций (сравн. Duss et al.: „Effective Interfacial Area and Liquid Hold-up of Nutter Rings at High Liquid Loads“, Chemical Engineering & Technology 24 (7), 2001, стр. 716-723) по полученным результатам измерений может быть непосредственно определена имеющаяся в распоряжении поверхность массообмена. Как показано на фиг.11, набивка с дистанционирующими элементами и уменьшенным количеством мест контакта несмотря на меньшую общую поверхность обеспечивает большую поверхность массообмена, чем набивка без дистанционирующих элементов и большим количеством мест контакта. Это означает, разделительная способность массовых систем с жидкостным контролем может быть фактически улучшена путем уменьшения количества мест контакта и надлежащего расположения месс контакта. Также при применении дистанционирующих элементов может быть уменьшена потеря напора, а также сокращен расход материала, потому что необходимо меньшее количество слоев набивки. Нижняя кривая фиг.11 показывает поверхность массообмена для предлагаемой на рынке структурированной набивки типа MellapakTM при возрастающей нагрузке массообменного аппарата труднолетучей текучей средой, при этом нагрузка L в м3/м2 нанесена по оси x. Верхняя кривая фиг.11 показывает для сравнения поверхность массообмена относительно общей поверхности для структурированной набивки в соответствии с изобретением. Для всех рассматриваемых точек измерения получается, что приведенное выше отношение при применении набивки с дистанционирующими элементами больше, чем для набивки без дистанционирующих элементов.

Такие системы предназначаются преимущественно для абсорбционной подготовки отработавших газов, в которых с помощью реактивных водных растворов из газового потока должны удаляться проблематичные компоненты. Примером этому является абсорбция климатически вредного CO2 из отработавших газов электростанций с помощью водных абсорбентов, которые могут содержать органические или неорганические основные вещества, такие как, например, MEA или поташ.

В таких массовых системах набивка с уменьшенным количеством мест контакта проявляет значительное уменьшение падения напора, а также неожиданным образом повышение разделительной способности в отличие от сравнимых набивок с большим количеством мест контакта и без зазоров между слоями набивки.

Таким образом, эта набивка наилучшим образом подходит для того, чтобы, в частности, применяться в абсорбции CO2 из отработавших газов электростанций базовыми водными растворами.

Изобретение относится к способам очистки текучих сред и может быть использовано в абсорбционной или десорбционной колонне. Устройство для очистки текучих сред включает в себя массообменный аппарат, который содержит легколетучую текучую среду и труднолетучую текучую среду. Массообменный аппарат содержит структурированную набивку, при этом структурированная набивка содержит первый слой (10) набивки и второй слой (100) набивки. Первый слой (10) набивки находится в контакте со вторым слоем (100) набивки, соприкасаясь через дистанционирующие элементы (24, 34, 44, 134, 144). Дистанционирующие элементы (24, 34, 44, 134, 144) являются составной частью первого или второго слоя (10, 100) набивки и выполнены в виде перемычек. Дистанционирующие элементы (24, 34, 44, 134, 144) находятся на вершинах (33, 43, 133, 143), ограничивающих открытые каналы (12, 14, 16, 112, 114, 116). Первый слой (10) набивки и второй слой (100) набивки имеют волнообразный профиль, причем этот волнообразный профиль образует открытые каналы (12, 14, 16, 112, 114, 116). Способ очистки текучих сред в массообменном аппарате включает подачу труднолетучей текучей среды в массообменный аппарат и распределение ее по общей поверхности. Кроме того, способ включает подачу легколетучей текучей среды в аппарат в область входа текучей среды и распределение ее в области входа газа по общей поверхности. Легколетучая текучая среда течет в противотоке к жидкости. Далее осуществляют сбор легколетучей текучей среды, которая выходит из набивки, в области выхода текучей среды. Открытые каналы первого слоя набивки перекрещиваются с каналами второго слоя набивки. Легколетучая текучая среда течет по этим каналам от области входа текучей среды в направлении области выхода текучей среды. Труднолетучая текучая среда охватывает текущую по каналам легколетучую среду и течет по стенкам каналов. Таким образом осуществляется массообмен между легколетучей текучей средой и труднолетучей средой через образованную каналами поверхность массообмена. Техническим результатом изобретения является значительное уменьшение количества мест контакта, что обеспечивает уменьшение падения напора, а также повышение разделительной способности структурированной набивки. 2 н. и 16 з.п. ф-лы, 14 ил.

1. Устройство для очистки текучих сред, имеющее массообменный аппарат для очистки либо легколетучей текучей среды, либо труднолетучей текучей среды путем массообмена между легколетучей текучей средой и труднолетучей текучей средой, причем массообменный аппарат представляет собой адсорбер (91) или десорбер (92), который выполнен с возможностью подачи в него легколетучей текучей среды и труднолетучей текучей среды и который содержит структурированную набивку, причем структурированная набивка содержит первый слой (10) набивки и второй слой (100) набивки, причем первый слой (10) набивки и второй слой (100) набивки имеют волнообразный профиль, причем этот волнообразный профиль образует открытые каналы (12, 14, 16, 112, 114, 116), причем каналы (12, 14, 16) первого слоя (10) набивки перекрещиваются с каналами (112, 114, 116) второго слоя набивки, причем через каналы (12, 14, 16, 112, 114, 116) может протекать труднолетучая текучая среда, так что каналы могут смачиваться этой труднолетучей текучей средой, отличающееся тем, что первый слой (10) набивки находится в контакте со вторым слоем (100) набивки, соприкасаясь через дистанционирующие элементы (24, 34, 44, 134, 144), причем дистанционирующие элементы являются составной частью первого или второго слоя (10, 100) набивки и выполнены в виде перемычек, и при этом дистанционирующие элементы находятся на вершинах (33, 43, 133, 143), ограничивающих открытые каналы (12, 14, 16, 112, 114, 116).

2. Устройство по п.1, причем дистанционирующие элементы (24, 34, 44, 134, 144) расположены в краевой области первого или второго слоя (10, 100) набивки.

3. Устройство по п.2, причем краевая область включает в себя полосу, которая непосредственно примыкает к краю слоя (10, 100) набивки.

4. Устройство по п.3, причем полоса имеет длину, которая соответствует длине слоя (10, 100) набивки, причем длина слоя (10, 100) набивки при вертикальной установке слоя (10, 100) набивки в массообменный аппарат равна протяженности слоя (10, 100) набивки в горизонтальном направлении.

5. Устройство по п.3, причем полоса имеет длину, которая соответствует длине слоя (10, 100) набивки, причем длина слоя (10, 100) набивки является протяженностью слоя (10, 100) набивки в плоскости, перпендикулярной к оси массообменного аппарата.

6. Устройство по п.3, причем полоса имеет высоту, которая соответствует высоте слоя (10, 100) набивки, причем высота слоя (10, 100) набивки при вертикальной установке в массообменный аппарат является протяженностью слоя (10, 100) набивки в вертикальном направлении.

7. Устройство по п.3, причем полоса имеет высоту, которая соответствует высоте слоя (10, 100) набивки, причем высота слоя (10, 100) набивки является протяженностью слоя (10, 100) набивки в направлении оси массообменного аппарата.

8. Устройство по п.3, причем полоса имеет ширину, максимально равную двойной высоте h дистанционирующего элемента.

9. Устройство по п.3, причем полоса имеет ширину, максимально равную 1,5-кратной высоте h дистанционирующего элемента.

10. Устройство по п.1, причем дистанционирующие элементы (134, 144) находятся на втором слое (100) набивки.

11. Устройство по п.1, причем дистанционирующие элементы при вертикальной ориентации первого и второго слоев (10, 100) набивки расположены друг под другом или рядом друг с другом.

12. Устройство по п.1, причем волнообразный профиль имеет по существу постоянную высоту (28) волны.

13. Способ очистки текучих сред в массообменном аппарате, который представляет собой адсорбер (91) или десорбер (92), содержит структурированную набивку, включающий следующие шаги: подачу труднолетучей текучей среды в массообменный аппарат, распределение подведенной труднолетучей текучей среды по общей поверхности, подачу легколетучей текучей среды в массообменный аппарат в область входа текучей среды, распределение легколетучей текучей среды в области входа газа по общей поверхности, причем легколетучая текучая среда течет в противотоке к жидкости, сбор легколетучей текучей среды, которая выходит из набивки, в области выхода текучей среды, причем структурированная набивка содержит первый слой набивки и второй слой набивки, причем первый слой набивки и второй слой набивки имеют волнообразный профиль с постоянной высотой волны, причем этот волнообразный профиль образует открытые каналы, причем каналы первого слоя набивки перекрещиваются с каналами второго слоя набивки, причем легколетучая текучая среда течет по этим каналам от области входа текучей среды в направлении области выхода текучей среды, причем труднолетучая текучая среда охватывает текущую по каналам легколетучую текучую среду и течет по стенкам каналов, причем первый слой набивки находится в контакте со вторым слоем набивки, соприкасаясь через дистанционирующие элементы, причем дистанционирующие элементы являются составной частью первого или второго слоя набивки и выполнены в виде перемычек и находятся на вершинах (33, 43, 133, 143), ограничивающих открытые каналы (12, 14, 16, 112, 114, 116), так что осуществляется массообмен между легколетучей текучей средой и труднолетучей текучей средой через образованную каналами поверхность массообмена.

14. Способ по п.13, причем очистка происходит путем массообмена, который зависит от скорости, с которой компоненты, подлежащие удалению из потока легколетучей текучей среды, поглощаются труднолетучей текучей средой.

15. Способ по п.13, причем очистка происходит путем массообмена, который зависит от скорости, с которой компоненты, подлежащие удалению из труднолетучей текучей среды, отдаются в труднолетучую текучую среду.

16. Способ по п.13, причем легколетучая текучая среда представляет собой газ.

17. Способ по п.16, причем газ является газом, содержащим CO2.

18. Способ по п.13, причем труднолетучая текучая среда представляет собой жидкость, в которой протекает химическая реакция.

Авторы

Даты

2014-12-20—Публикация

2010-03-15—Подача