ПЕРЕКРЕСТНАЯ ССЫЛКА К РОДСТВЕННЫМ ЗАЯВКАМ

Данная заявка заявляет преимущество и приоритет заявки на патент Индии номер 184/KOL/2009, поданной 03 февраля 2009 года, и заявки на патент Индии номер 1266/KOL/2009, поданной 21 октября 2009 года, содержание каждой из которых включается ссылкой во всей своей полноте.

ОБЛАСТЬ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение, в общем смысле, относится к удобрениям и, в частности, к нерастворимым в воде микроэлементным удобрениям пролонгированного действия, полученным неполной полимеризацией ортофосфата металла.

УРОВЕНЬ ТЕХНИКИ

Как правило, считается, что микроэлементы являются необходимыми строительными блоками для растений и животных. Такие микроэлементы могут включать бор, хлор, хром, кобальт, медь, йод, железо, марганец, молибден, селен и цинк. Внесение микроэлементных удобрений для растений, одного или в комбинации с внесением азотного, фосфорного или калийного удобрения, как правило, приводит к лучшей урожайности сельскохозяйственной культуры и более питательной пище.

Микроэлементные удобрения предшествующего уровня техники включают сульфатные соли микроэлементов, такие как сульфат цинка, сульфат трехвалентного железа, сульфат марганца и сульфат одновалентной меди, или хелаты, такие как цинк ЭДТУ, железо ЭДТУ и медь ЭДТУ. Однако данные растворимые в воде соединения могут вымываться из почвы и загрязнять водоемы. Другие растворимые в воде микроэлементные удобрения были импрегнированны в органическую полимерную мембрану. Микроэлементы могут высвобождаться в раствор в результате диффузии. Еще были получены другие микроэлементные удобрения, содержащие относительно низкие количества микроэлементов.

Удобрения, содержащие железо и марганец, широко используются во многих частях мира, в особенности на почвах с высоким pH, таких как черноземы. Их также широко используют для садоводческих и товарных культур для улучшения урожайности и качества продукта. Соединениями, наиболее популярными для корректировки недостатка железа и марганца в сельскохозяйственных культурах, являются сульфат двухвалентного железа и сульфат двухвалентного марганца (J. J. Mortvedt, P. M. Giordano & W. L. Lindsay, 1972, Micronutrients in Agriculture, Soil Sci. Soc. Am., Madison). Хелатные формы данных микроэлементов, например, соединения железо-ЭДТУ и марганец-ЭДТУ, также применяются в виде жидких распыляемых растворов (V. Saucheli, 1967, Chemistry and technology of fertilizers, Reinhold, N.Y.; G. H. Collins, 1955, Commercial fertilizers, Mc-Graw Hill, New York).

Однако существует несколько недостатков при использовании таких растворимых соединений в качестве удобрений, содержащих железо и марганец, например, потери из-за вымывания, потери из-за химических превращений, загрязнение грунтовых вод и т.д. Это приводит к избыточным дозировкам, которые часто в несколько раз превышают действительное поглощение сельскохозяйственной культурой, ведя к низкой эффективности использования удобрения. Более того, такие потери также влияют на экономические характеристики удобрений, содержащих железо и марганец, посредством этого препятствуя их повсеместному использованию.

В попытке преодолеть данные недостатки были приготовлены удобрения пролонгированного действия, содержащие железо и марганец. Одним из таких типов является удобрение на основе фосфатных стекол, известных как фритты. Фритты готовят сплавляя вместе дигидрофосфаты натрия, калия или аммония с солями микроэлементов при температурах от 800° до 1400°C и затем быстро гася расплав, получая стекло (G. J. Roberts 1973, Am. Ceram. Soc. Bull. Vol 52, p 383; там же, Vol 54, p 1069; патент Австрии № 326160 от 1975 года; патент США № 3 574 591 от 1971 года; патент США 2 713 536 от 1974 года).

Главный недостаток фритт на основе фосфатных стекол состоит в том, что микроэлементы доступны вследствие медленного гидролиза стекла, и это сильно зависит от почвы (pH, содержание влаги, температура и т.д.) и от сельскохозяйственной культуры (скорость роста, физиологические факторы, сорт и т.д.). Поэтому, когда высвобождение микроэлемента вследствие гидролиза не соответствует поглощению растением, удобрение не эффективно. Более того, высокие температуры, требующиеся при синтезе фритт, вместе с коррозионными условиями, делают данные материалы достаточно дорогими и неподходящими для общего использования.

Другим типом нерастворимого в воде удобрения на основе фосфатов является метафосфат. Были предложены метафосфаты кальция и калия вместе с микроэлементами (S I Volfkovich, 1972, J Appl. Chem. (USSR) Vol 45, p 2479). Патент России (SU 1270148 от 1986 года) описывает получение удобрений на основе смешанных метафосфатов, получаемых при 500-880°C. Недостатки использования метафосфатов в качестве удобрений аналогичны недостаткам фритт. Метафосфаты могут еще хуже растворяться и подвергаться гидролизу даже еще медленнее, давая соединения с очень плохой доступностью питательных веществ. Метафосфаты тяжелых металлов практически нерастворимы и мало полезны в качестве удобрений.

Был получен дополнительный тип удобрения пролонгированного действия, в котором ионы микроэлемента находятся в химической форме, в которой они нерастворимы, но также доступны для растения. Они принадлежат к типам био-высвобождения удобрений пролонгированного действия. Способы получения таких фосфатных удобрений на основе цинка и меди описываются в двух патентах Индии (№ 172800 от 1990 года и 177205 от 1991 года). Химия полимеризации фосфата цинка и меди и химическая природа данных удобрений также была описана (S K Ray, C Varadachari & K Ghosh, 1993, Ind. Eng. Chem. Res. Vol. 32, p. 1218; S K Ray, C Varadachari & K Ghost, 1997, J. Agric. Food Chem., vol. 45, p. 1447). Патент (C. Варадачари, заявка на патент Индии № 10/CAL/99) описывает способ получения удобрений пролонгированного действия и описывает методы определения пределов полимеризации.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Среди различных аспектов настоящего изобретения предлагается обеспечение соединений удобрения, имеющих, по меньшей мере, один первичный микроэлемент, выбранный из группы, состоящей из хрома, кобальта, меди, железа, марганца, цинка, и полифосфат; и необязательно, по меньшей мере, один вторичный микроэлемент, выбранный из группы состоящей из бора, хлора, йода, молибдена или селена. Соединения удобрения, предпочтительно, являются нерастворимыми в воде, растворимыми в разбавленной кислоте и свободно текучими порошками.

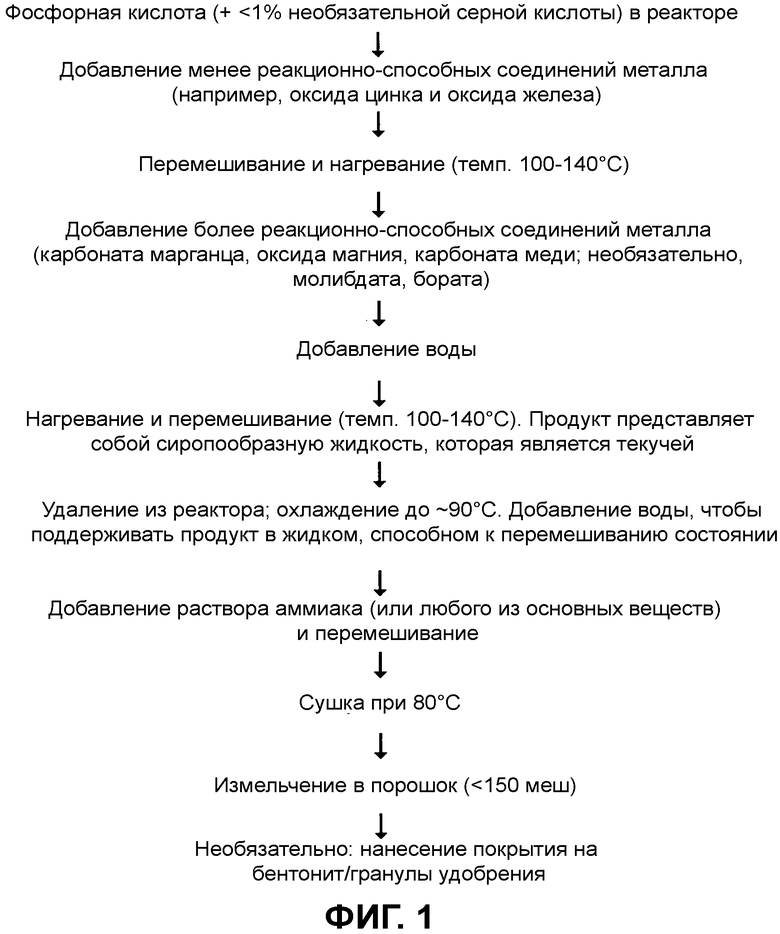

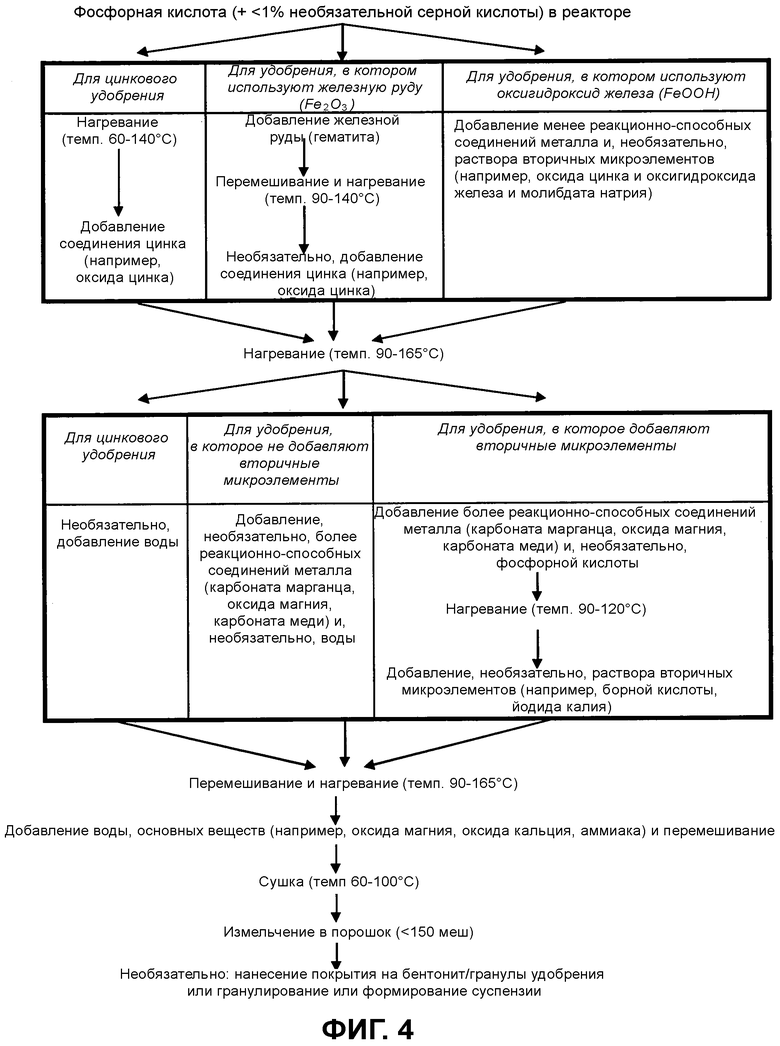

Другой аспект изобретения заключается в способе получения удобрения. Способ может включать объединение, по меньшей мере, одного менее реакционно-способного соединения металла, фосфорной кислоты, необязательно нагретой, необязательно серной кислоты, необязательно воды и необязательно, по меньшей мере, первого вторичного микроэлемента с получением первой смеси, и нагревание первой смеси до температуры примерно от 90°C до 165°C. Затем, необязательно, по меньшей мере, одно более реакционно-способное соединение металла, необязательно, вторичные микроэлементы и необязательно воду объединяют с первой смесью с получением второй смеси. Затем, вторую смесь можно нагреть до температуры примерно от 90°C до 165°C. Необязательно, по меньшей мере, одно более реакционно-способное соединение металла, необязательно, по меньшей мере, второй вторичный микроэлемент и необязательно воду объединяют со второй смесью с получением третьей смеси. Третью смесь можно нагреть до температуры примерно от 90°C до 165°C.

В соответствии с другим иллюстративным вариантом осуществления способ получения удобрения может включать предварительный нагрев первой фосфорной кислоты до температуры примерно от 60°C до 160°C. Предварительно нагретую фосфорную кислоту можно объединить с, по меньшей мере, одним менее реакционно-способным соединением первичного металла, необязательно серной кислоты, необязательно водой с получением первой смеси. Первую смесь можно нагреть до температуры примерно от 90°C до 165°C с получением второй смеси. Затем, вторую смесь можно объединить с, по меньшей мере, одним первым более реакционно-способным соединением первичного металла, необязательно водой и, необязательно, второй фосфорной кислотой с получением третьей смеси. Третью смесь можно нагреть до температуры примерно от 90°C до 165°C с получением четвертой смеси. Необязательно, четвертую смесь можно объединить с, по меньшей мере, одним вторым более реакционно-способным соединением первичного металла, необязательно водой и, необязательно, третьей фосфорной кислотой с получением пятой смеси. В вариантах осуществления, включающих пятую смесь, пятую смесь затем, предпочтительно, нагревают до температуры примерно от 90°C до 165°C. В различных других вариантах осуществления, по меньшей мере, один вторичный микроэлемент, выбранный из группы, состоящей из бора, хлора, йода, молибдена или селена, можно ввести в удобрение, добавляя раствор, по меньшей мере, одного вторичного микроэлемента с раствором соединений натрия, калия, аммония или водорода в воде к первой смеси, второй смеси, третьей смеси, четвертой смеси или пятой смеси.

В соответствии с еще одним дополнительным иллюстративным вариантом осуществления способ использования удобрения может включать добавление удобрения в почву или в корм для животных. Предпочтительно, удобрение включает, по меньшей мере, один первичный микроэлемент, выбранный из группы, состоящей из хрома, кобальта, меди, железа, марганца, цинка, и полифосфат; и необязательно, по меньшей мере, один вторичный микроэлемент, выбранный из группы, состоящей из бора, хлора, йода, молибдена или селена. Соединения удобрения, предпочтительно, представляют собой нерастворимые в воде, растворимые в разбавленной кислоте и свободно текучие порошки.

Другим аспектом настоящего изобретения является удобрение, включающее: (a) по меньшей мере, один первый микроэлемент, выбранный из группы, состоящей из хрома, кобальта, меди, железа, марганца и цинка; (b) полифосфат, где удобрение является нерастворимым в воде, растворимым в разбавленной кислоте и свободно текучим порошком; и (c) необязательно, по меньшей мере, один второй микроэлемент, выбранный из группы, состоящей из бора, хлора, йода, молибдена или селена.

Другим аспектом настоящего изобретения является удобрение в твердой форме, причем удобрение включает композицию полифосфата металла микроэлемента, причем композиция полифосфата металла микроэлемента нерастворима в воде и растворима в 2% масс. лимонной кислоте. Металл(ы) микроэлемент(ы) выбран(ы) из группы, состоящей из хрома, кобальта, меди, железа, марганца, цинка и их комбинаций, причем отношение числа эквивалентов металла(ов) микроэлемента(ов), M, к числу эквивалентов фосфора, P, в композиции полифосфата металла микроэлемента имеет величину M:P, где (i) M:P больше чем 0,33:1, когда композиция полифосфата металла микроэлемента содержит цинк, но не содержит хром, кобальт, медь, железо или марганец в качестве микроэлементов, (ii) M:P больше чем 0,12:1, когда композиция полифосфата металла микроэлемента содержит железо и не содержит хром, кобальт, медь, цинк или марганец в качестве микроэлементов, (iii) M:P больше чем 0,2:1, когда композиция полифосфата металла микроэлемента содержит марганец и не содержит хром, кобальт, медь, железо или цинк в качестве микроэлементов, (iv) M:P больше чем 0,12:1, когда композиция полифосфата металла микроэлемента содержит железо и марганец, и не содержит хром, кобальт, медь или цинк в качестве микроэлементов, (v) M:P больше чем 0,15:1, когда композиция полифосфата металла микроэлемента содержит железо, марганец и медь, и не содержит хром, кобальт или цинк в качестве микроэлементов, (vi) M:P больше чем 0,2:1, когда композиция полифосфата металла микроэлемента содержит цинк, железо и марганец, и не содержит хром, кобальт или медь в качестве микроэлементов, или (vii) M:P больше чем 0,23:1, когда композиция полифосфата металла микроэлемента содержит цинк, железо, марганец и медь, и не содержит хром или кобальт.

Другим аспектом настоящего изобретения является удобрение в твердой форме, причем удобрение включает композицию полифосфата металла микроэлемента, причем композиция полифосфата металла микроэлемента нерастворима в воде и растворима в 2% масс. лимонной кислоте, причем полифосфат металла микроэлемента включает цинк и, необязательно, один или несколько металлов микроэлементов, выбранных из группы, состоящей из хрома, кобальта, меди, железа и марганца в качестве микроэлементов, где композиция полифосфата металла микроэлемента характеризуется тем, что имеет рентгенодифракционное отражение в одном или более из следующих ниже положений: 8,72 (±0,09), 6,88 (±0,07), 4,834 (±0,025), 4,710 (±0,025), 4,24 (±0,02), 4,20 (±0,02), 3,969 (±0,0175), 3,68 (±0,01), 3,58 (±0,01), 3,38 (±0,01), 2,848 (±0,009), 2,585 (±0,007), 2,430 (±0,007), 2,071 (±0,005), 1,934 (±0,004), 1,80 (±0,003), 1,721 (±0,0029), 1,667 (±0,0028) 1,660 (±0,0027), 1,620 (±0,0027), 1,615 (±0,0026), 1,594 (±0,0025) и 1,564 (±0,0024) Å.

Другим аспектом настоящего изобретения является удобрение в твердой форме, причем удобрение включает композицию полифосфата металла микроэлемента, причем композиция полифосфата металла микроэлемента нерастворима в воде и растворима в 2% масс. лимонной кислоте, причем композиция полифосфата металла микроэлемента включает железо, марганец или медь в качестве микроэлементов, где композиция полифосфата металла микроэлемента характеризуется тем, что имеет рентгенодифракционное отражение в одном или более из следующих ниже положений: 8,17 (±0,09), 5,98 (±0,03), 5,16 (±0,03), 4,82 (±0,025), 4,52 (±0,025), 4,27 (±0,02), 4,16 (±0,02), 3,48 (±0,01), 3,44 (±0,01), 2,87 (±0,009), 2,85 (±0,009), 2,59 (±0,007), 2,57 (±0,007), 2,52 (±0,007), 2,15 (±0,005), 1,96 (±0,004) и 1,75 (±0,003) Å.

Другие задачи и характерные особенности будут частично очевидны, и частично на них будет указано в дальнейшем.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 представляет собой блок-схему одного иллюстративного варианта осуществления способа получения композиции полифосфата металла микроэлемента по настоящему изобретению.

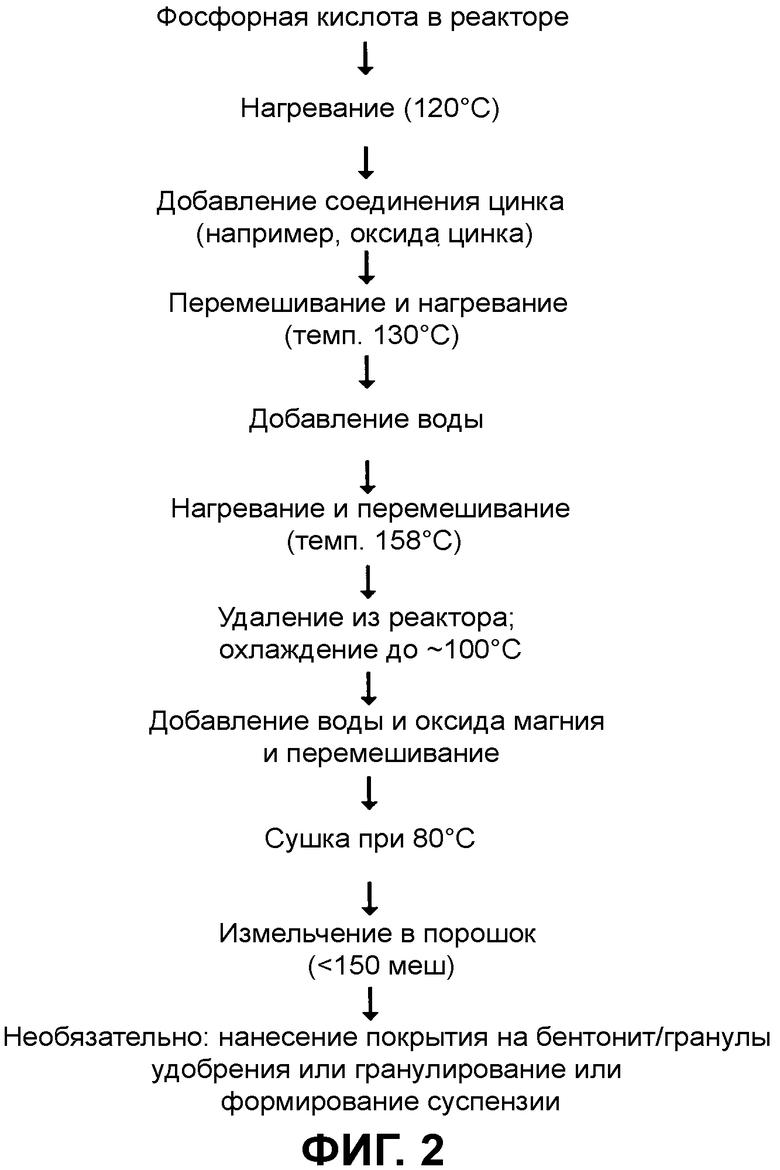

Фиг.2 представляет собой блок-схему одного иллюстративного варианта осуществления способа получения композиции полифосфата металла микроэлемента по настоящему изобретению, включающей в качестве микроэлемента цинк.

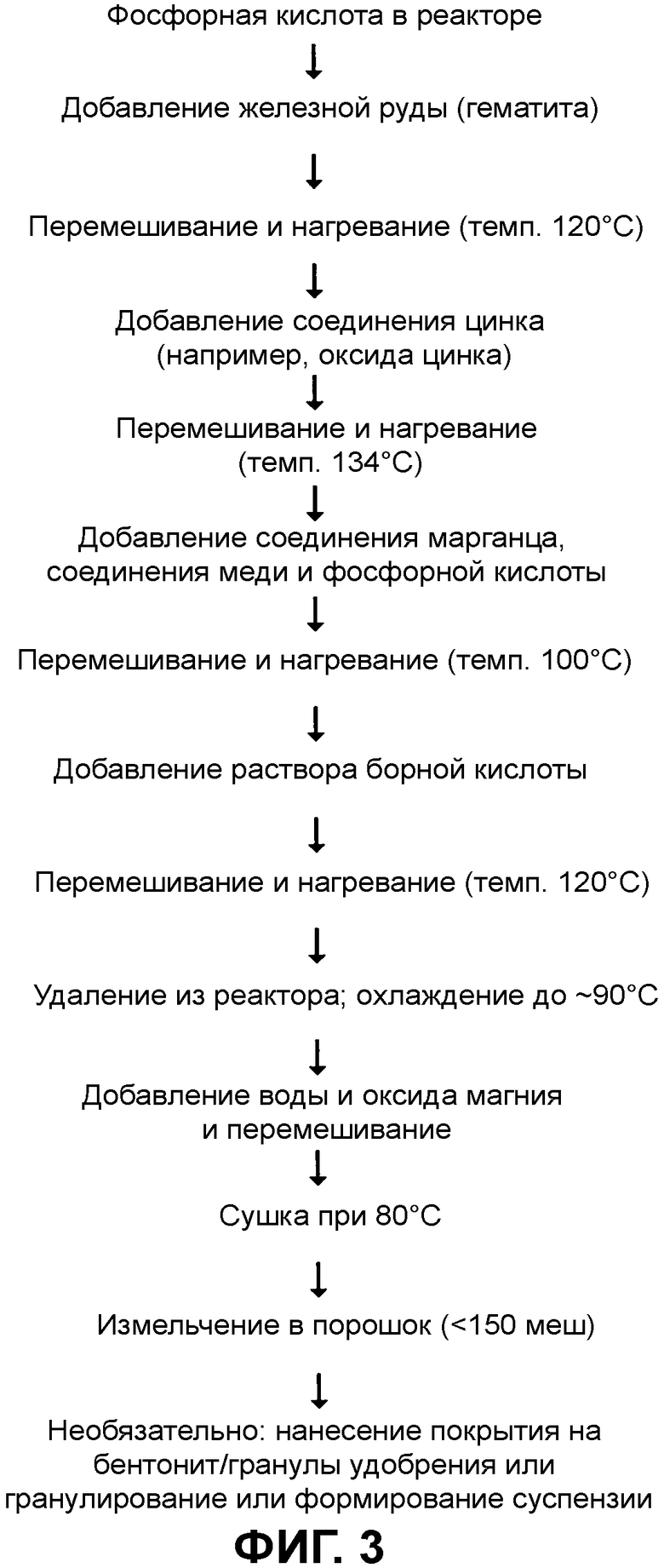

Фиг.3 представляет собой блок-схему одного иллюстративного варианта осуществления способа получения композиции полифосфата металла микроэлемента по настоящему изобретению, содержащей железо (полученное из гематита) и цинк в качестве микроэлементов.

Фиг.4 представляет собой блок-схему иллюстративных вариантов осуществления способа получения композиции полифосфата металла микроэлемента по настоящему изобретению, содержащей любые первичные и вторичные микроэлементы, указанные здесь.

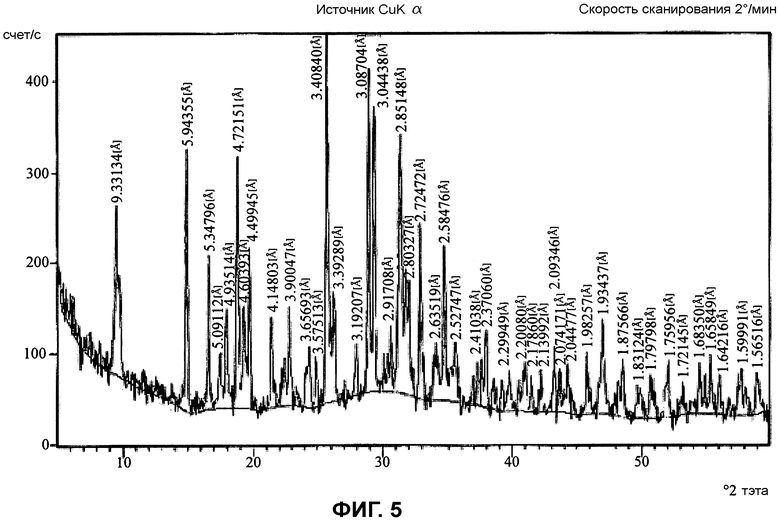

Фиг.5 показывает дифракционную рентгенограмму для материала микроэлементного полифосфата, приготовленного в примере 5.

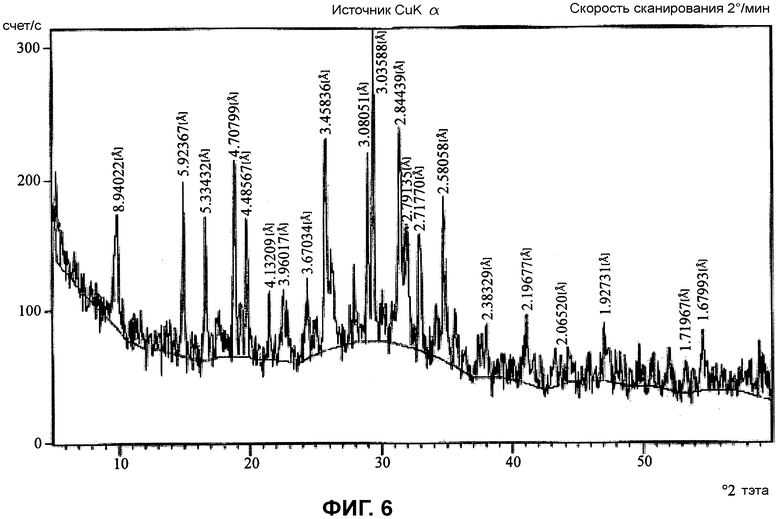

Фиг.6 показывает дифракционную рентгенограмму для материала микроэлементного полифосфата, приготовленного в примере 9.

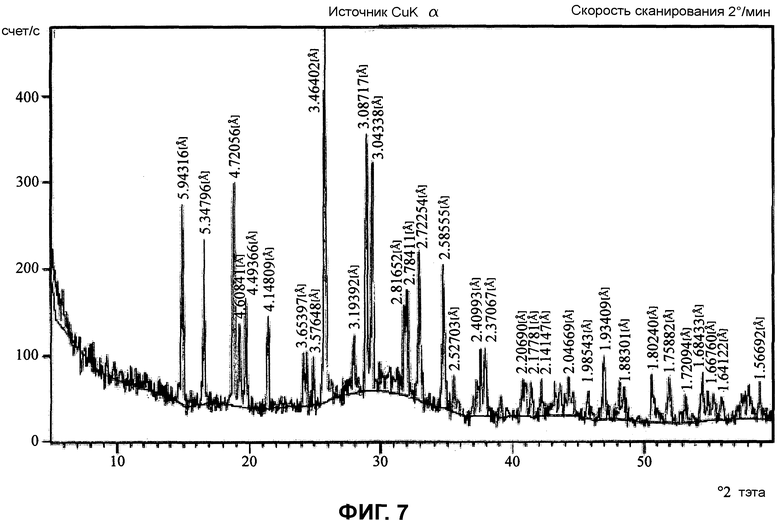

Фиг.7 показывает дифракционную рентгенограмму для материала микроэлементного полифосфата, приготовленного в примере 10.

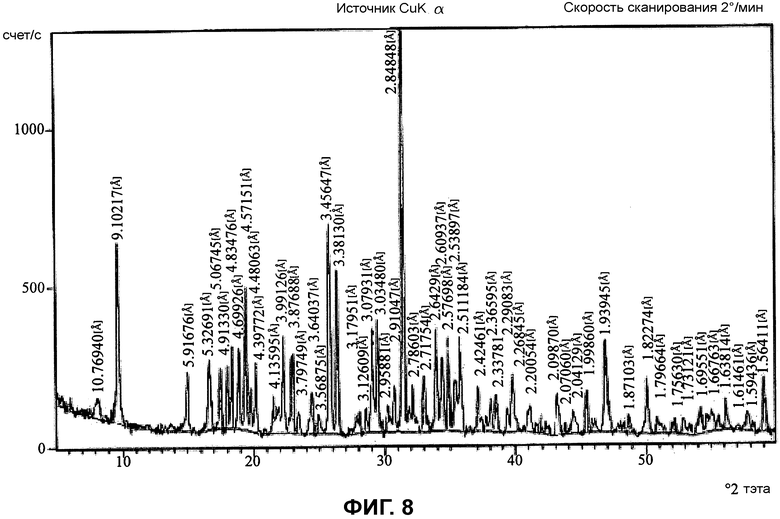

Фиг.8 показывает дифракционную рентгенограмму для материала микроэлементного полифосфата, приготовленного в примере 11.

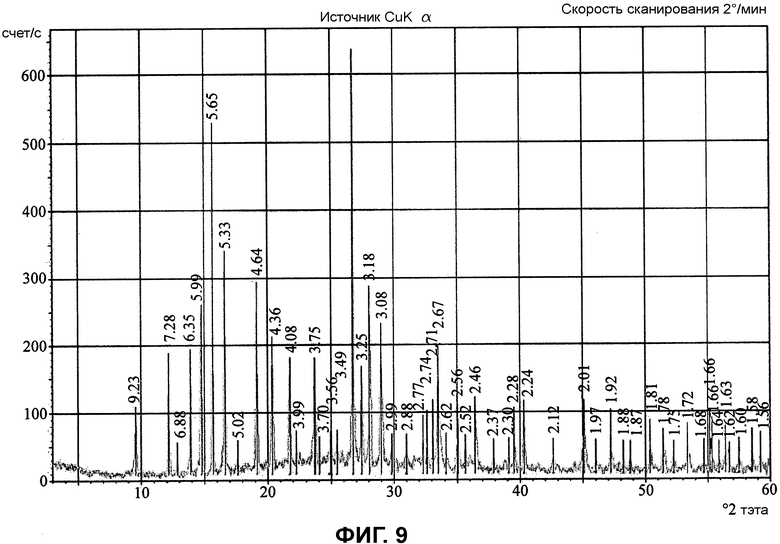

Фиг.9 показывает дифракционную рентгенограмму для материала микроэлементного полифосфата, приготовленного в примере 12.

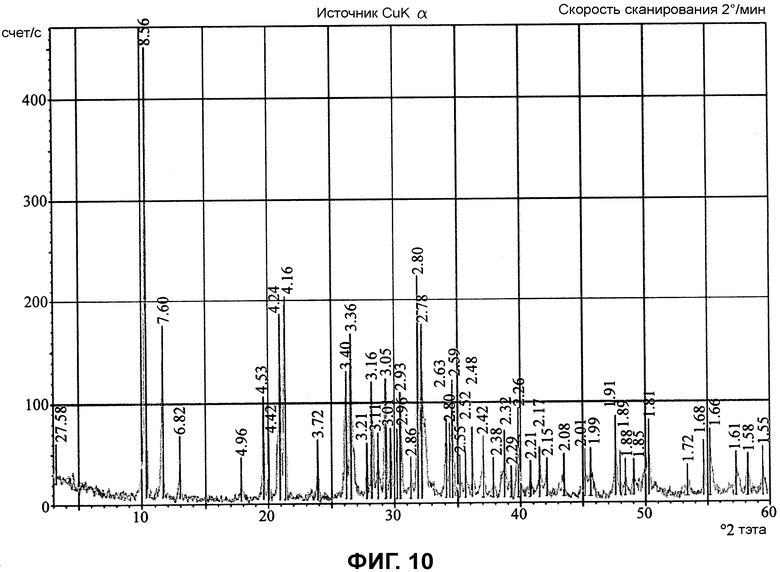

Фиг.10 показывает дифракционную рентгенограмму для материала микроэлементного полифосфата, приготовленного в примере 13.

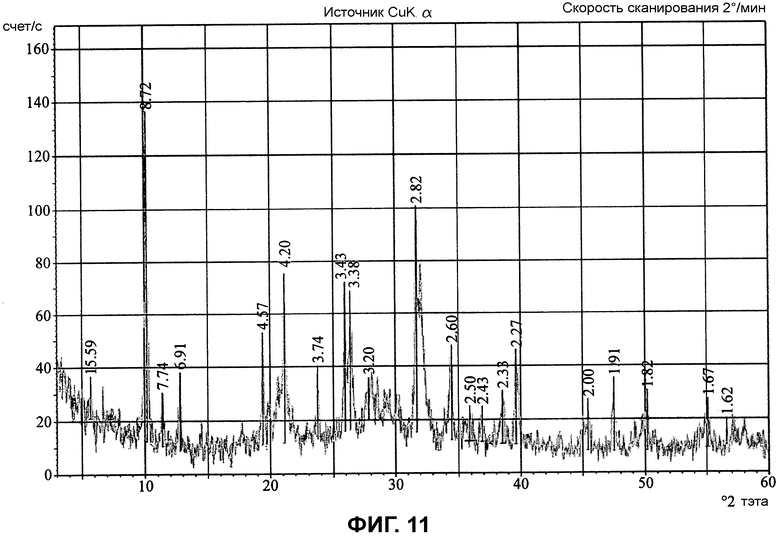

Фиг.11 показывает дифракционную рентгенограмму для материала микроэлементного полифосфата, приготовленного в примере 14.

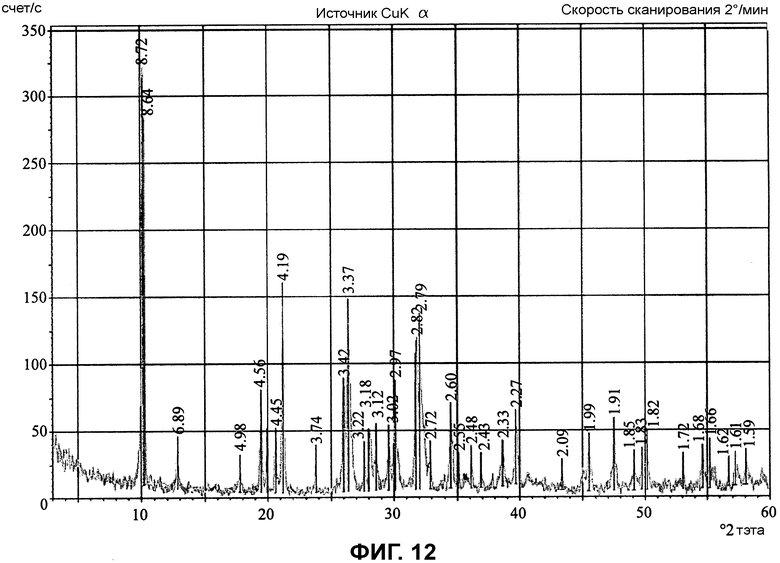

Фиг.12 показывает дифракционную рентгенограмму для материала микроэлементного полифосфата, приготовленного в примере 15.

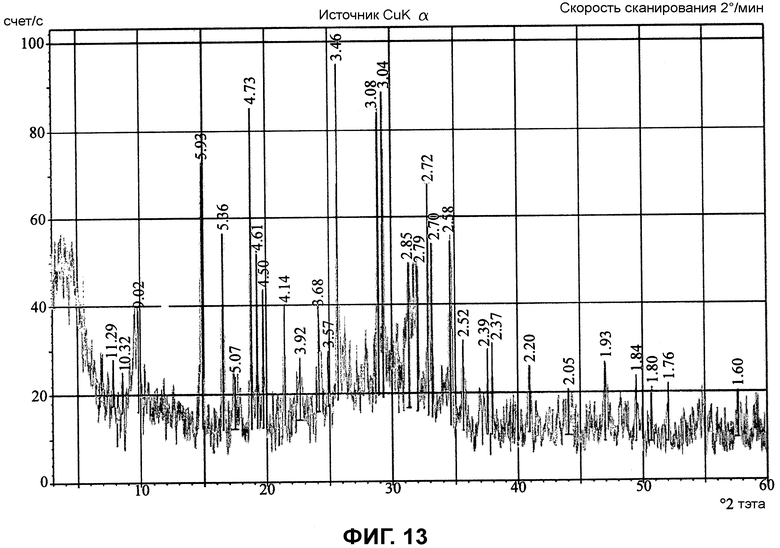

Фиг.13 показывает дифракционную рентгенограмму для материала микроэлементного полифосфата, приготовленного в примере 16.

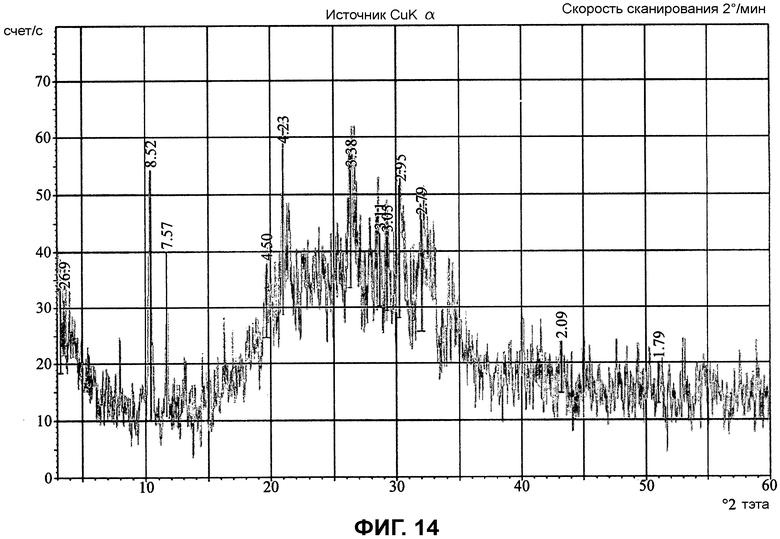

Фиг.14 показывает дифракционную рентгенограмму для материала микроэлементного полифосфата, приготовленного в примере 17.

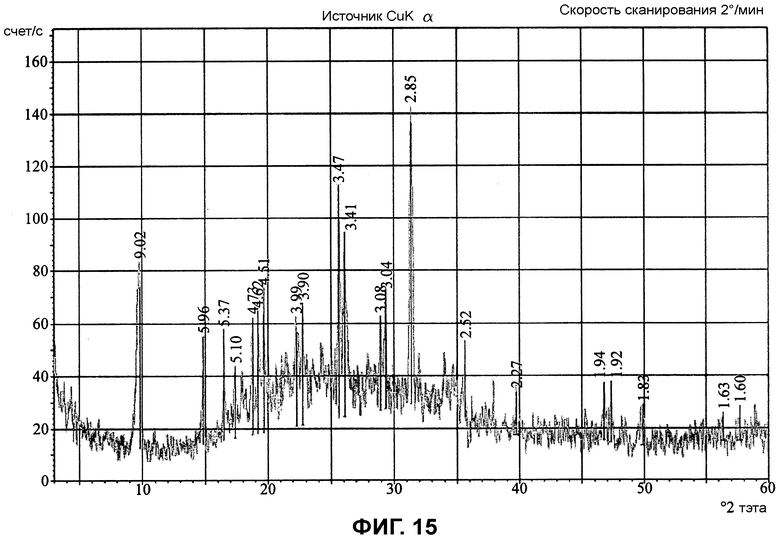

Фиг.15 показывает дифракционную рентгенограмму для материала микроэлементного полифосфата, приготовленного в примере 18.

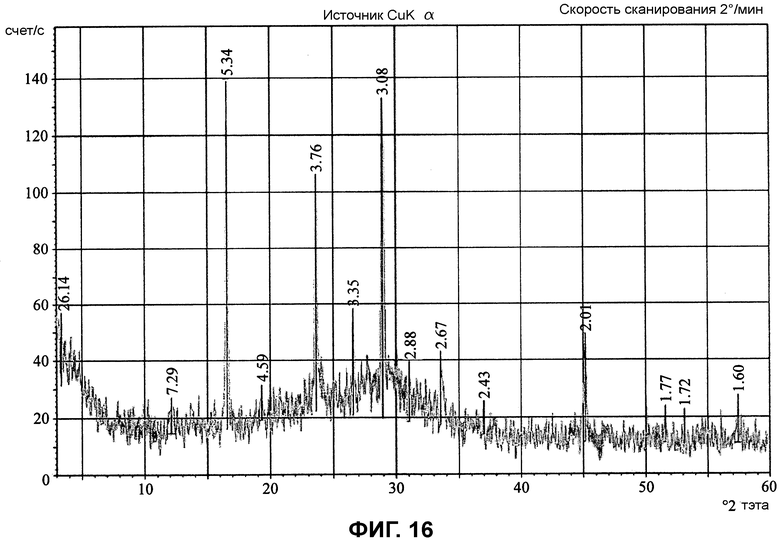

Фиг.16 показывает дифракционную рентгенограмму для материала микроэлементного полифосфата, приготовленного в примере 19.

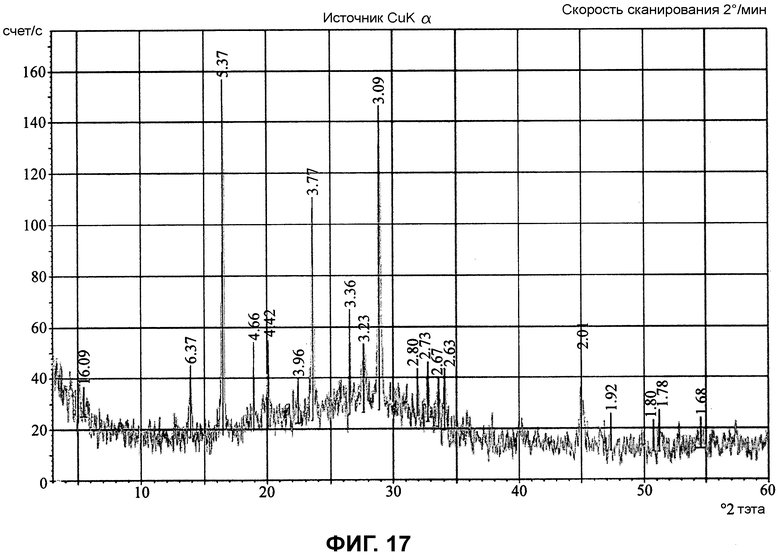

Фиг.17 показывает дифракционную рентгенограмму для материала микроэлементного полифосфата, приготовленного в примере 20.

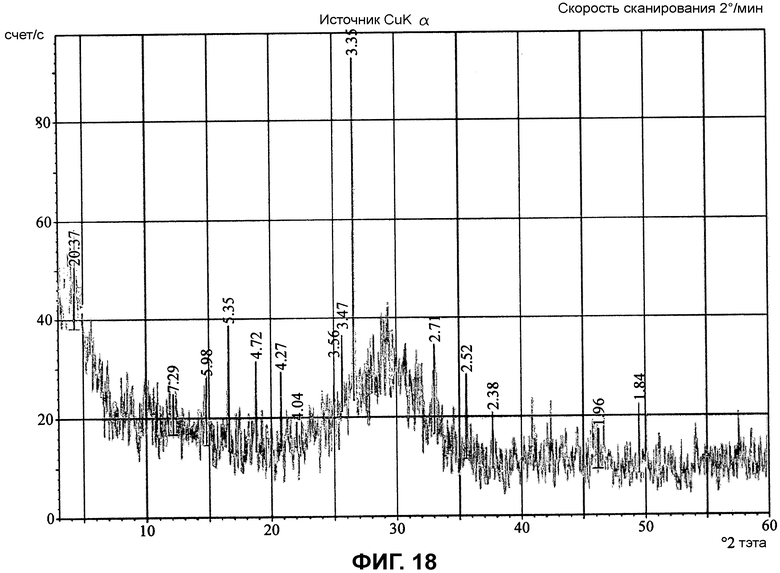

Фиг.18 показывает дифракционную рентгенограмму для материала микроэлементного полифосфата, приготовленного в примере 21.

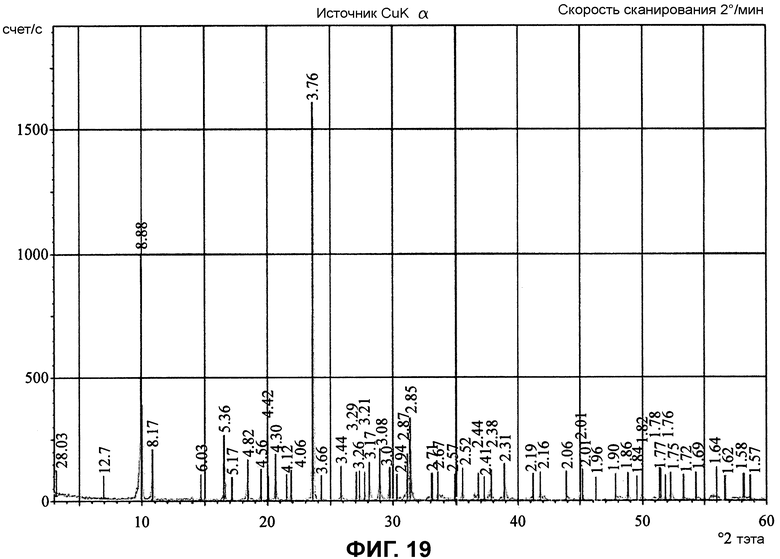

Фиг.19 показывает дифракционную рентгенограмму для материала микроэлементного полифосфата, приготовленного в примере 22.

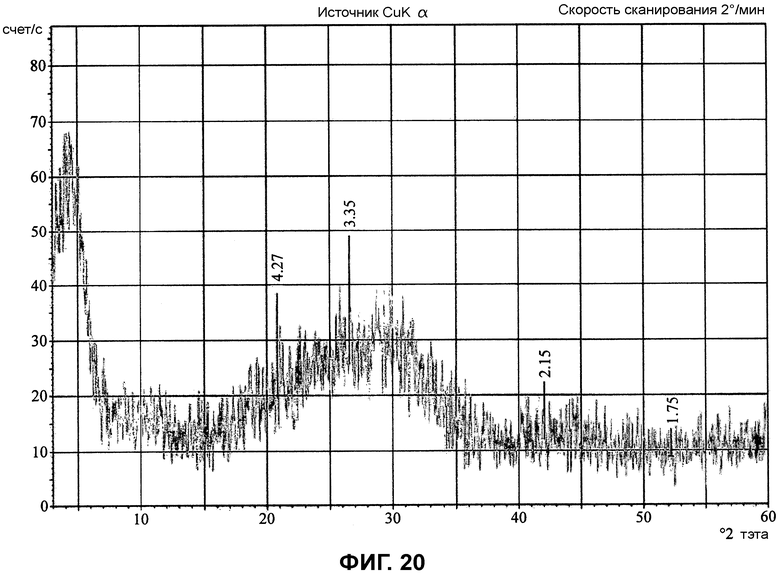

Фиг.20 показывает дифракционную рентгенограмму для материала микроэлементного полифосфата, приготовленного в примере 24.

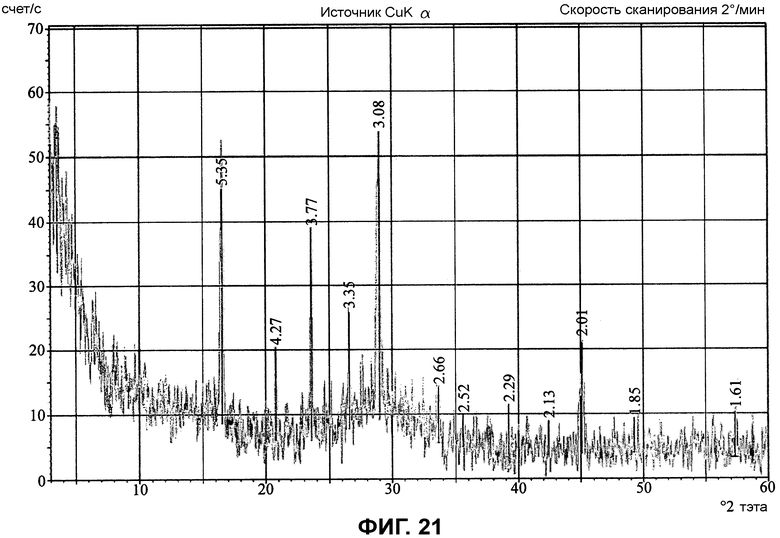

Фиг.21 показывает дифракционную рентгенограмму для материала микроэлементного полифосфата, приготовленного в примере 26.

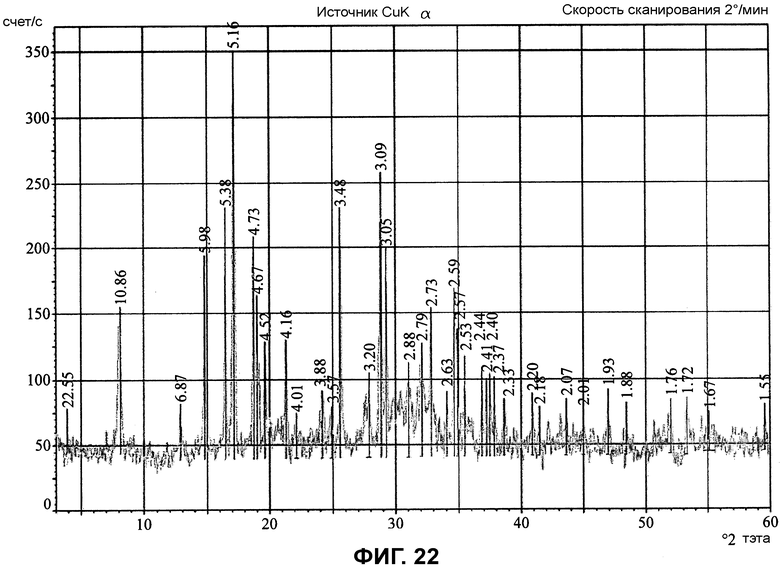

Фиг.22 показывает дифракционную рентгенограмму для материала микроэлементного полифосфата, приготовленного в примере 27.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Композиции удобрений

Иллюстративный вариант осуществления настоящего изобретения включает нерастворимые в воде соединения, имеющие, по меньшей мере, один первичный микроэлемент и, необязательно, по меньшей мере, один вторичный микроэлемент, для использования в качестве удобрения для растений. Подходящие первичные микроэлементы могут включать такие катионы, как хром, кобальт, медь, железо, марганец и цинк. Для целей данного описания, термин соединения первичного металла обозначает соединения, которые содержат, по меньшей мере, один первичный микроэлемент. Необязательные вторичные микроэлементы могут включать такие анионы, как бор, хлор, йод, молибден или селен. Для целей данного описания, термин соединения вторичного металла обозначает соединения, которые содержат, по меньшей мере, один вторичный микроэлемент. Предпочтительно, соединения удобрения представляют собой короткоцепочечные полифосфаты, полученные неполной полимеризацией ортофосфатов металлов.

В одном варианте осуществления удобрение содержит цинк в качестве единственного микроэлемента. В данном варианте осуществления удобрение включает, по меньшей мере, примерно 10% масс. цинка, исходя из общей массы удобрения. В другом варианте осуществления удобрение содержит железо в качестве единственного микроэлемента. В данном варианте осуществления удобрение включает, по меньшей мере, примерно 7% масс. железа, исходя из общей массы удобрения. В другом варианте осуществления удобрение содержит марганец в качестве единственного микроэлемента. В данном варианте осуществления удобрение включает, по меньшей мере, примерно 5% масс. марганца, исходя из общей массы удобрения. В другом варианте осуществления удобрение содержит медь в качестве единственного микроэлемента. В данном варианте осуществления удобрение включает, по меньшей мере, примерно 5% масс. меди, исходя из общей массы удобрения. В другом варианте осуществления удобрение содержит хром в качестве единственного микроэлемента. В данном варианте осуществления удобрение включает, по меньшей мере, примерно 3% масс. хрома, исходя из общей массы удобрения. В другом варианте осуществления удобрение содержит кобальт в качестве единственного микроэлемента. В данном варианте осуществления удобрение включает, по меньшей мере, примерно 1% масс. кобальта, исходя из общей массы удобрения. В другом варианте осуществления удобрение содержит, по меньшей мере, два различных микроэлемента. В данном варианте осуществления удобрение включает, по меньшей мере, примерно 8% масс. общего количества микроэлементов, исходя из общей массы удобрения. Альтернативно, удобрение, предпочтительно, включает, по меньшей мере, примерно 10% масс., альтернативно, по меньшей мере, примерно 15% масс., альтернативно, по меньшей мере, примерно 20% масс., альтернативно, по меньшей мере, примерно 22% масс., альтернативно, по меньшей мере, примерно 25% масс., альтернативно, по меньшей мере, примерно 30% масс., альтернативно, по меньшей мере, примерно 35% масс. микроэлементов, исходя из общей массы удобрения.

Композиции удобрений по настоящему изобретению содержат, в качестве своего компонента, композицию полифосфата металла микроэлемента, причем металл микроэлемент представляет собой один или несколько из первичных описанных здесь микроэлементов. Такие композиции удобрений могут необязательно содержать другие компоненты, которые вносят вклад в питательные свойства, способность материала к транспортировке или другие характеристики удобрения. Например, композиция удобрения может содержать растворимую в воде композицию удобрения на основе N-P-K питательных макроэлементов, которая была смешана или объединена иным образом с композицией полифосфата металла микроэлемента. В качестве дальнейшего примера удобрение может содержать микроэлементные композиции, отличные от полифосфата металла микроэлемента, которые были смешаны или иным образом объединены с композицией полифосфата металла микроэлемента. В качестве дальнейшего примера удобрение может содержать органические вещества аналогичные растительным остаткам, которые были смешаны или иным образом объединены с композицией полифосфата металла микроэлемента для улучшения способности удобрения к транспортировке.

Полифосфаты металлов микроэлементов

В общем, полифосфаты металлов микроэлементов по настоящему изобретению можно подвергнуть полимеризации до различных степеней. Например, средняя длина цепи (среднечисленная) может находиться в диапазоне примерно от 1,5 до 30 фосфатных звеньев (атомов фосфора) на цепь. В одном варианте изобретения средняя длина цепи (среднечисленная) составляет примерно от 2 до 20 фосфатных звеньев (атомов фосфора) на цепь. В общем, длина цепи, предпочтительно, находится на более коротком краю данного диапазона. Например, в некоторых вариантах осуществления средняя длина цепи (среднечисленная), предпочтительно, составляет от 5 до 8 фосфатных звеньев (атомов фосфора) на цепь.

Преимущественно, полифосфаты металлов микроэлементов по настоящему изобретению нерастворимы в воде. То есть, полифосфаты металлов микроэлементов не растворяются в заметной степени в воде при комнатной температуре (25°C) и нейтральном значении pH; например, полифосфаты металлов микроэлементов не будут высвобождать более чем 15% своих металлов микроэлементов в воду в течение 10 минут и, предпочтительно, в течение часа. Однако полифосфаты металлов микроэлементов растворяются относительно быстро при комнатной температуре в разбавленных кислотах, таких как 2% масс. лимонная кислота и 0,005М диэтилентриаминпентауксусная кислота (DTPA). Кроме того, степень растворения в течение одночасового периода в разбавленных кислотах, таких как 2% масс. лимонная кислота и 0,005М DTPA, при комнатной температуре представляет собой значительную долю степени растворения в значительно более сильных кислотах, таких как 0,1н HCl при комнатной температуре. Например, степень растворения в разбавленных кислотах, таких как 2% масс. лимонная кислота и 0,005М DTPA, типично будет составлять, по меньшей мере, 50% от степени растворения в 0,1н HCl в течение одночасового периода при комнатной температуре. В некоторых предпочтительных вариантах осуществления степень растворения в течение одночасового периода в разбавленных кислотах, таких как 2% масс. лимонная кислота и 0,005М DTPA, при комнатной температуре будет составлять, по меньшей мере, 60% от степени растворения в значительно более сильных кислотах, таких как 0,1н HCl, в течение одночасового периода при комнатной температуре. В некоторых более предпочтительных вариантах осуществления степень растворения в течение одночасового периода в разбавленных кислотах, таких как 2% масс. лимонная кислота и 0,005М DTPA, при комнатной температуре будет составлять, по меньшей мере, 70% от степени растворения в значительно более сильных кислотах, таких как 0,1н HCl, в течение одночасового периода при комнатной температуре. В некоторых более предпочтительных вариантах осуществления степень растворения в течение одночасового периода в разбавленных кислотах, таких как 2% масс. лимонная кислота и 0,005М DTPA, при комнатной температуре будет составлять, по меньшей мере, 90% от степени растворения в значительно более сильных кислотах, таких как, 0,1н HCl, в течение одночасового периода при комнатной температуре.

В некоторых вариантах осуществления полифосфаты цинка по настоящему изобретению являются чрезвычайно растворимыми в разбавленных кислотах. Например, в течение десяти минут при комнатной температуре полифосфаты металлов микроэлементов, содержащие цинк в качестве единственного первичного микроэлемента, будут растворяться в такой же степени в разбавленных кислотах, таких как 2% масс. лимонная кислота и 0,005М DTPA, как и в значительно более сильных кислотах, таких как 0,1н HCl кислота.

Кроме способности растворяться в разбавленных кислотах, композиции полифосфатов металлов микроэлементов по настоящему изобретению содержат относительно большие доли концентраций первичных металлов микроэлементов. Один из способов рассмотрения данной емкости состоит в сравнении количества первичного металла микроэлемента в композиции полифосфата с количеством фосфата (атомов фосфора) в композиции полифосфата.

В одном варианте осуществления композиция полифосфата металла микроэлемента включает цинк в качестве единственного первичного металла микроэлемента. В таких вариантах осуществления отношение эквивалентов цинка к фосфору в полифосфате цинка может быть больше чем 0,33:1, соответственно. В качестве дальнейшего примера в одном варианте осуществления, в котором цинк является единственным первичным металлом микроэлементом, отношение эквивалентов цинка к фосфору в полифосфате цинка может быть больше чем 0,35:1, соответственно. В качестве дальнейшего примера в одном варианте осуществления, в котором цинк является единственным первичным металлом микроэлементом, отношение эквивалентов цинка к фосфору в полифосфате цинка может быть больше чем 0,375:1, соответственно. В качестве дальнейшего примера в одном варианте осуществления, в котором цинк является единственным первичным металлом микроэлементом, отношение эквивалентов цинка к фосфору в полифосфате цинка может быть больше чем 0,4:1, соответственно. Однако, в общем, верхним пределом цинка является количество, которое приводило бы к образованию соответствующего моногидрата ортофосфата.

В другом варианте осуществления композиция полифосфата металла микроэлемента включает железо в качестве единственного первичного металла микроэлемента. В таких вариантах осуществления отношение эквивалентов железа к фосфору в полифосфате железа может быть больше чем 0,12:1, соответственно. В качестве дальнейшего примера, отношение эквивалентов железа к фосфору в полифосфате железа может быть больше чем 0,15:1, соответственно. В качестве дальнейшего примера, отношение эквивалентов железа к фосфору в полифосфате железа может быть больше чем 0,2:1, соответственно. В качестве дальнейшего примера в одном варианте осуществления, в котором железо является единственным первичным металлом микроэлементом, отношение эквивалентов железа к фосфору в полифосфате железа может быть больше чем 0,25:1, соответственно. В качестве дальнейшего примера в одном варианте осуществления, в котором железо является единственным первичным металлом микроэлементом, отношение эквивалентов железа к фосфору в полифосфате железа может быть больше чем 0,3:1, соответственно. В качестве дальнейшего примера в одном варианте осуществления, в котором железо является единственным первичным металлом микроэлементом, отношение эквивалентов железа к фосфору в полифосфате железа может быть больше чем 0,35:1, соответственно. Однако, в общем, верхним пределом железа является количество, которое приводило бы к образованию соответствующего моногидрата ортофосфата.

В другом варианте осуществления композиция полифосфата металла микроэлемента включает марганец в качестве единственного первичного металла микроэлемента. В таких вариантах осуществления отношение эквивалентов марганца к фосфору в полифосфате железа может быть больше 0,2:1, соответственно. В качестве дальнейшего примера в одном варианте осуществления, в котором марганец является единственным первичным металлом микроэлементом, отношение эквивалентов марганца к фосфору в полифосфате марганца может быть больше чем 0,25:1, соответственно. В качестве дальнейшего примера в одном варианте осуществления, в котором марганец является единственным первичным металлом микроэлементом, отношение эквивалентов марганца к фосфору в полифосфате железа может быть больше чем 0,3:1, соответственно. В качестве дальнейшего примера в одном варианте осуществления, в котором марганец является единственным первичным металлом микроэлементом, отношение эквивалентов марганца к фосфору в полифосфате марганца может быть больше чем 0,35:1, соответственно. В качестве дальнейшего примера в одном варианте осуществления, в котором марганец является единственным первичным металлом микроэлементом, отношение эквивалентов марганца к фосфору в полифосфате марганца может быть больше чем 0,4:1, соответственно. Однако, в общем, верхним пределом марганца является количество, которое приводило бы к образованию соответствующего моногидрата ортофосфата.

В другом варианте осуществления композиция полифосфата металла микроэлемента включает, по меньшей мере, два первичных микроэлемента в микроэлементных концентрациях. Например, как иллюстрируется в следующих ниже примерах, полифосфат металла микроэлемента может включать комбинацию первичных микроэлементов, выбранных из следующих комбинаций: (i) цинка и марганца; (ii) цинка и железа; (iii) цинка, железа и марганца; (iv) цинка, железа, марганца и меди и (v) железа, марганца и меди.

В одном варианте осуществления композиция полифосфата металла микроэлемента включает железо и марганец в микроэлементных концентрациях. Например, отношение эквивалентов железа и марганца (в комбинации) к фосфору в полифосфате металла микроэлемента может быть больше чем 0,12:1, соответственно. В качестве дальнейшего примера, отношение эквивалентов железа и марганца (в комбинации) к фосфору в полифосфате металла микроэлемента может быть больше чем 0,15:1, соответственно. В качестве дальнейшего примера, отношение эквивалентов железа и марганца (в комбинации) к фосфору в полифосфате металла микроэлемента может быть больше чем 0,2:1, соответственно. В качестве дальнейшего примера, отношение эквивалентов железа и марганца (в комбинации) к фосфору в полифосфате металла микроэлемента может быть больше чем 0,25:1, соответственно. В качестве дальнейшего примера, отношение эквивалентов железа и марганца (в комбинации) к фосфору в полифосфате металла микроэлемента может быть больше чем 0,3:1, соответственно. В качестве дальнейшего примера, отношение эквивалентов железа и марганца (в комбинации) к фосфору в полифосфате металла микроэлемента может быть больше чем 0,35:1, соответственно. Однако, в общем, верхний предел каждого из данных металлов представляет собой количество, которое приводило бы к образованию соответствующего моногидрата ортофосфата.

В одном варианте осуществления композиция полифосфата металла микроэлемента включает железо, марганец и медь в микроэлементных концентрациях. Например, отношение эквивалентов железа, марганца и меди (в комбинации) к фосфору в полифосфате металла микроэлемента может быть больше чем 0,15:1, соответственно. В качестве дальнейшего примера, отношение эквивалентов железа, марганца и меди (в комбинации) к фосфору в полифосфате металла микроэлемента может быть больше чем 0,2:1, соответственно. В качестве дальнейшего примера, отношение эквивалентов железа, марганца и меди (в комбинации) к фосфору в полифосфате металла микроэлемента может быть больше чем 0,25:1, соответственно. В качестве дальнейшего примера, отношение эквивалентов железа, марганца и меди (в комбинации) к фосфору в полифосфате металла микроэлемента может быть больше чем 0,3:1, соответственно. В качестве дальнейшего примера, отношение эквивалентов железа, марганца и меди (в комбинации) к фосфору в полифосфате металла микроэлемента может быть больше чем 0,35:1, соответственно. Однако, в общем, верхний предел каждого из данных металлов равен количеству, которое приводило бы к образованию соответствующего моногидрата ортофосфата.

В одном варианте осуществления композиция полифосфата металла микроэлемента включает цинк, железо и марганец в микроэлементных концентрациях. Например, отношение эквивалентов цинка, железа и марганца (в комбинации) к фосфору в полифосфате металла микроэлемента может быть больше чем 0,2:1, соответственно. В качестве дальнейшего примера, отношение эквивалентов цинка, железа и марганца (в комбинации) к фосфору в полифосфате металла микроэлемента может быть больше чем 0,25:1, соответственно. В качестве дальнейшего примера, отношение эквивалентов цинка, железа и марганца (в комбинации) к фосфору в полифосфате металла микроэлемента может быть больше чем 0,3:1, соответственно. В качестве дальнейшего примера, отношение эквивалентов цинка, железа и марганца (в комбинации) к фосфору в полифосфате металла микроэлемента может быть больше чем 0,35:1, соответственно. Однако, в общем, верхний предел каждого из данных металлов равен количеству, которое приводило бы к образованию соответствующего моногидрата ортофосфата.

В одном варианте осуществления композиция полифосфата металла микроэлемента включает цинк, железо, марганец и медь в микроэлементных концентрациях. Например, отношение эквивалентов цинка, железа, марганца и меди (в комбинации) к фосфору в полифосфате металла микроэлемента может быть больше чем 0,23:1, соответственно. В качестве дальнейшего примера, отношение эквивалентов цинка, железа, марганца и меди (в комбинации) к фосфору в полифосфате металла микроэлемента может быть больше чем 0,25:1, соответственно. В качестве дальнейшего примера, отношение эквивалентов цинка, железа, марганца и меди (в комбинации) к фосфору в полифосфате металла микроэлемента может быть больше чем 0,3:1, соответственно. В качестве дальнейшего примера, отношение эквивалентов цинка, железа, марганца и меди (в комбинации) к фосфору в полифосфате металла микроэлемента может быть больше чем 0,35:1, соответственно. Однако, в общем, верхний предел каждого из данных металлов равен количеству, которое приводило бы к образованию соответствующего моногидрата ортофосфата.

Как правило, в некоторых вариантах осуществления, отношение эквивалентов первичных металлов микроэлементов (в комбинации) к фосфору в полифосфате металла микроэлемента будет больше чем 0,23:1, соответственно. Например, в одном варианте осуществления, в котором полифосфат металла микроэлемента включает два или более первичных металла микроэлемента, отношение эквивалентов первичных металлов микроэлементов (в комбинации) к фосфору в полифосфате металла микроэлемента будет больше чем 0,25:1, соответственно. В качестве дальнейшего примера, в одном варианте осуществления, в котором полифосфат металла микроэлемента включает два или более первичных металла микроэлемента, отношение эквивалентов первичных металлов микроэлементов (в комбинации) к фосфору в полифосфате металла микроэлемента может быть больше чем 0,275:1, соответственно. В качестве дальнейшего примера, в одном варианте осуществления, в котором полифосфат металла микроэлемента включает два или более первичных металла микроэлемента, отношение эквивалентов первичных металлов микроэлементов (в комбинации) к фосфору в полифосфате металла микроэлемента может быть больше чем 0,3:1, соответственно. В качестве дальнейшего примера, в одном варианте осуществления, в котором полифосфат металла микроэлемента включает два или более первичных металла микроэлемента, отношение эквивалентов первичных металлов микроэлементов (в комбинации) к фосфору в полифосфате металла микроэлемента может быть больше чем 0,35:1, соответственно. В качестве дальнейшего примера, в одном варианте осуществления, в котором полифосфат металла микроэлемента включает два или более первичных металла микроэлемента, отношение эквивалентов первичных металлов микроэлементов (в комбинации) к фосфору в полифосфате металла микроэлемента может быть больше чем 0,4:1, соответственно. В качестве дальнейшего примера, в одном варианте осуществления, в котором полифосфат металла микроэлемента включает два или более первичных металла микроэлемента, отношение эквивалентов первичных металлов микроэлементов (в комбинации) к фосфору в полифосфате металла микроэлемента может быть больше чем 0,5:1, соответственно. Однако, в общем, верхний предел каждого из данных металлов представляет собой количество, которое приводило бы к образованию соответствующего моногидрата ортофосфата.

В зависимости от своего состава, некоторые полифосфаты металлов микроэлементов можно характеризовать их рентгенодифракционными отражениями. Например, некоторые составы полифосфата цинка по настоящему изобретению, содержащие или не содержащие железо, марганец, медь, бор или молибден, можно характеризовать тем, что они имеют рентгенодифракционное отражение в одном или более из следующих ниже положений: 8,72 (±0,09), 6,88 (±0,07), 4,834 (±0,025), 4,710 (±0,025), 4,24 (±0,02), 4,20 (±0,02), 3,969 (±0,0175), 3,68 (±0,01), 3,58 (±0,01), 3,38 (±0,01), 2,848 (±0,009), 2,585 (±0,007), 2,430 (±0,007), 2,071 (±0,005), 1,934 (±0,004), 1,80 (±0,003), 1,721 (±0,0029), 1,667 (±0,0028) 1,660 (±0,0027), 1,620 (±0,0027), 1,615 (±0,0026), 1,594 (±0,0025) и 1,564 (±0,0024) Å. В одном варианте осуществления композиции полифосфата цинка по настоящему изобретению, содержащие или не содержащие железо, марганец, медь, бор или молибден, можно характеризовать тем, что они имеют рентгенодифракционное отражение в двух или более из указанных положений. В другом варианте осуществления композиции полифосфата цинка по настоящему изобретению, содержащие или не содержащие железо, марганец, медь, бор или молибден, можно характеризовать тем, что они имеют рентгенодифракционное отражение в трех или более из указанных положений. В другом варианте осуществления композиции полифосфата цинка по настоящему изобретению, содержащие или не содержащие железо, марганец, медь, бор или молибден, можно характеризовать тем, что они имеют рентгенодифракционное отражение в четырех или более из указанных положений. В другом варианте осуществления композиции полифосфата цинка по настоящему изобретению, содержащие или не содержащие железо, марганец, медь, бор или молибден, можно характеризовать тем, что они имеют рентгенодифракционное отражение в пяти или более из указанных положений.

Аналогичным образом, некоторую композицию полифосфата железа, марганца или меди по настоящему изобретению можно характеризовать тем, что она имеет рентгенодифракционное отражение в одном или более из следующих ниже положений: 8,17 (±0,09), 5,98 (±0,03), 5,16 (±0,03), 4,82 (±0,025), 4,52 (±0,025), 4,27 (±0,02), 4,16 (±0,02), 3,48 (±0,01), 3,44 (±0,01), 2,87 (±0,009), 2,85 (±0,009), 2,59 (±0,007), 2,57 (±0,007), 2,52 (±0,007), 2,15 (±0,005), 1,96 (±0,004) и 1,75 (±0,003) Å. В одном варианте осуществления некоторую композицию полифосфата железа, марганца или меди по настоящему изобретению можно характеризовать тем, что она имеет рентгенодифракционное отражение в двух или более из указанных положений. В одном варианте осуществления некоторую композицию полифосфата железа, марганца или меди можно характеризовать тем, что она имеет рентгенодифракционное отражение в трех или более из указанных положений. В одном варианте осуществления некоторую композицию полифосфата железа, марганца или меди можно характеризовать тем, что она имеет рентгенодифракционное отражение в четырех или более из указанных положений. В одном варианте осуществления некоторую композицию полифосфата железа, марганца или меди можно характеризовать тем, что она имеет рентгенодифракционное отражение в пяти или более из указанных положений.

Как описывается в другой части настоящего описания, полифосфат металла микроэлемента нейтрализуют пост-полимеризацией для улучшения способности материала к транспортировке. Как правило, равновесное значение pH водной смеси из десяти частей по массе воды при нейтральном значении pH и одной части по массе нейтрализованного полифосфата металла микроэлемента, предпочтительно, составляет, по меньшей мере, pH 2. Более предпочтительно, равновесное значение pH водной смеси из десяти частей по массе воды при нейтральном значении pH и одной части по массе нейтрализованного полифосфата металла микроэлемента составляет, по меньшей мере, pH 3. Еще более предпочтительно, равновесное значение pH водной смеси из десяти частей по массе воды при нейтральном значении pH и одной части по массе нейтрализованного полифосфата металла микроэлемента составляет, по меньшей мере, pH 4. Еще более предпочтительно, равновесное значение pH водной смеси из десяти частей по массе воды при нейтральном значении pH и одной части по массе нейтрализованного полифосфата металла микроэлемента составляет, по меньшей мере, pH 5. В некоторых вариантах осуществления, равновесное значение pH водной смеси из десяти частей по массе воды при нейтральном значении pH и одной части по массе нейтрализованного полифосфата металла микроэлемента составляет, по меньшей мере, pH 6. Например, в одном варианте осуществления равновесное значение pH водной смеси из десяти частей по массе воды при нейтральном значении pH и одной части по массе нейтрализованного полифосфата металла микроэлемента будет в диапазоне pH 5-8.

Как правило, полифосфат металла микроэлемента, предпочтительно, представляет собой твердый, свободно текучий сыпучий материал. Размер частиц не является в узком смысле критичным, но обычно, предпочтительно, находится в диапазоне примерно от 80 меш до 150 меш. Еще более предпочтительно, размер частиц находится в диапазоне от 150 меш до 300 меш. Еще более предпочтительно, размер частиц составляет менее 300 меш.

Микроэлементные удобрения, содержащие кобальт

В одном варианте осуществления микроэлементное удобрение по настоящему изобретению включает в качестве микроэлемента кобальт. Обычно, удобрения, содержащие в качестве микроэлемента кобальт, содержат, по меньшей мере, 0,1% масс. кобальта. Типично, удобрения, содержащие в качестве микроэлемента кобальт, содержат, по меньшей мере, 1% масс. кобальта. В некоторых вариантах осуществления удобрения, содержащие в качестве микроэлемента кобальт, содержат, по меньшей мере, 2% масс. кобальта. В других вариантах осуществления удобрения, содержащие в качестве микроэлемента кобальт, содержат, по меньшей мере, 3% масс. кобальта. Например, в одном варианте осуществления удобрения, содержащие в качестве микроэлемента кобальт, содержат 1-5% масс. кобальта. В каждом из данных вариантов осуществления содержащие кобальт удобрения могут, необязательно, содержать один или более других первичных микроэлементов, описанных здесь, один или более вторичных микроэлементов, описанных здесь, другие питательные макроэлементы или микроэлементы или, помимо этого, другие композиции, которые могут вносить вклад в питательные, физические свойства удобрения или его способность к транспортировке.

Композиции кобальтовых микроэлементных удобрений по настоящему изобретению содержат, в качестве своего компонента, композицию полифосфата металла микроэлемента по настоящему изобретению, содержащую в качестве микроэлемента кобальт. Такие композиции кобальтовых микроэлементных удобрений могут, необязательно содержать другие компоненты, которые вносят вклад в питательные, физические характеристики удобрения, его способность к транспортировке или другие характеристики удобрения. Например, кобальтовое микроэлементное удобрение может содержать растворимое в воде N-P-K макроэлементное удобрение, которое было смешано или иным образом объединено с композицией полифосфата кобальта. В качестве дополнительного примера, кобальтовое микроэлементное удобрение может содержать растворимые в воде или даже нерастворимые в воде соединения микроэлементов, которые были смешаны или иным образом объединены с композицией полифосфата кобальта. В качестве дальнейшего примера, кобальтовое микроэлементное удобрение может содержать органические материалы аналогичные растительным остаткам, которые были смешаны или иным образом объединены с композицией полифосфата кобальта для улучшения способности кобальтового микроэлементного удобрения к транспортировке.

Композиции полифосфата кобальта можно приготовить, объединяя вещество источника кобальта, фосфорную кислоту (предпочтительно, содержащую не более 60% P2O5) и, необязательно, одно или несколько дополнительных веществ с формированием реакционной смеси и осуществляя взаимодействие компонентов смеси с получением полифосфата кобальта. Необязательные дополнительные вещества включают, например, один или несколько других первичных микроэлементов, описанных здесь, один или несколько вторичных микроэлементов, описанных здесь, и другие композиции макроэлементов или микроэлементов, желательно включенные в композицию полифосфата. Вещество источника кобальта может представлять собой любой источник кобальта, который совместим со способом полимеризации из настоящего изобретения. Такие источники включают, например, оксид двухвалентного кобальта, оксид трехвалентного кобальта, сульфат кобальта и хлорид кобальта.

Микроэлементные удобрения, содержащие хром

В одном варианте осуществления микроэлементное удобрение по настоящему изобретению включает в качестве микроэлемента хром. Обычно, удобрения, содержащие в качестве микроэлемента хром, содержат, по меньшей мере, 0,1% масс. хрома. Типично, удобрения, содержащие в качестве микроэлемента хром, содержат, по меньшей мере, 1% масс. хрома. В некоторых вариантах осуществления удобрения, содержащие в качестве микроэлемента хром, содержат, по меньшей мере, 2% масс. хрома. В некоторых вариантах осуществления удобрения, содержащие в качестве микроэлемента хром, содержат, по меньшей мере, 3% масс. хрома. В других вариантах осуществления удобрения, содержащие в качестве микроэлемента хром, содержат, по меньшей мере, 5% масс. хрома. Например, в одном варианте осуществления удобрения, содержащие в качестве микроэлемента хром, содержат 3-7% масс. хрома. В каждом из данных вариантов осуществления содержащее хром удобрение может, необязательно, содержать один или более других первичных микроэлементов, описанных здесь, один или более вторичных микроэлементов, описанных здесь, другие питательные макроэлементы или микроэлементы или, помимо этого, другие композиции, которые могут вносить вклад в питательные, физические характеристики удобрения или его способность к транспортировке.

Композиции содержащих хром микроэлементных удобрений по настоящему изобретению содержат, в качестве своего компонента, композицию полифосфата металла микроэлемента по настоящему изобретению, содержащую в качестве микроэлемента хром. Такие композиции содержащих хром микроэлементных удобрений могут, необязательно содержать другие компоненты, которые вносят вклад в питательные, физические характеристики удобрения, способность к транспортировке или его другие характеристики. Например, содержащее хром микроэлементное удобрение может содержать растворимое в воде N-P-K макроэлементное удобрение, которое было смешано или иным образом объединено с композицией полифосфата хрома. В качестве дополнительного примера, содержащее хром микроэлементное удобрение может содержать растворимые в воде или даже нерастворимые в воде соединения микроэлементов, которые были смешаны или иным образом объединены с композицией полифосфата хрома. В качестве дальнейшего примера, содержащее хром микроэлементное удобрение может содержать органические материалы аналогичные растительным остаткам, которые были смешаны или иным образом объединены с композицией полифосфата хрома для улучшения способности содержащего хром микроэлементного удобрения к транспортировке.

Композиции полифосфата хрома можно приготовить, объединяя вещество источника хрома, фосфорную кислоту (предпочтительно, содержащую не более 60% P2O5) и, необязательно, одно или несколько дополнительных веществ с образованием реакционной смеси и осуществляя взаимодействие компонентов смеси с получением полифосфата хрома. Необязательные дополнительные вещества включают, например, один или несколько других первичных микроэлементов, описанных здесь, один или несколько вторичных микроэлементов, описанных здесь, и другие композиции макроэлементов или микроэлементов, желательно включенные в композицию полифосфата. Вещество источника хрома может представлять собой любой источник хрома, который совместим со способом полимеризации из настоящего изобретения. Такие источники включают, например, оксиды хрома (III), оксид хрома (VI), сульфат хрома (III), хлорид хрома (III) и дихроматные соли.

Микроэлементные удобрения, содержащие медь

В одном варианте осуществления микроэлементное удобрение по настоящему изобретению включает в качестве микроэлемента медь. Обычно, удобрения, содержащие в качестве микроэлемента медь, содержат, по меньшей мере, 0,1% масс. меди. Типично, удобрения, содержащие в качестве микроэлемента медь, содержат, по меньшей мере, 1% масс. меди. В некоторых вариантах осуществления удобрения, содержащие в качестве микроэлемента медь, содержат, по меньшей мере, 5% масс. меди. В других вариантах осуществления удобрения, содержащие в качестве микроэлемента медь, содержат, по меньшей мере, 10% масс. меди. Например, в одном варианте осуществления удобрения, содержащие в качестве микроэлемента медь, содержат 14-20% масс. меди. В каждом из данных вариантов осуществления содержащие медь удобрения могут, необязательно, содержать один или более других первичных микроэлементов, описанных здесь, один или более вторичных микроэлементов, описанных здесь, другие питательные макроэлементы или микроэлементы или, помимо этого, другие композиции, которые могут вносить вклад в питательные, физические характеристики удобрения или его способность к транспортировке.

Композиции содержащих медь микроэлементных удобрений по настоящему изобретению содержат, в качестве своего компонента, композицию полифосфата металла микроэлемента по настоящему изобретению, содержащую в качестве микроэлемента медь. Такие композиции содержащих медь микроэлементных удобрений могут, необязательно содержать другие компоненты, которые вносят вклад в питательные, физические характеристики удобрения, способность к транспортировке или его другие характеристики. Например, содержащее медь микроэлементное удобрение может содержать растворимое в воде N-P-K макроэлементное удобрение, которое было смешано или иным образом объединено с композицией полифосфата меди. В качестве дополнительного примера, содержащее медь микроэлементное удобрение может содержать растворимые в воде или даже нерастворимые в воде соединения микроэлементов, которые были смешаны или иным образом объединены с композицией полифосфата меди. В качестве дальнейшего примера, содержащее медь микроэлементное удобрение может содержать органические материалы аналогичные растительным остаткам, которые были смешаны или иным образом объединены с композицией полифосфата меди для улучшения способности содержащего медь микроэлементного удобрения к транспортировке.

Композиции полифосфата меди можно приготовить, объединяя вещество источника меди, фосфорную кислоту (предпочтительно, содержащую не более 60% P2O5) и, необязательно, одно или несколько дополнительных веществ с формированием реакционной смеси и осуществляя взаимодействие компонентов смеси с получением полифосфата меди. Необязательные дополнительные вещества включают, например, один или несколько других первичных микроэлементов, описанных здесь, один или несколько вторичных микроэлементов, описанных здесь, и другие композиции макроэлементов или микроэлементов, желательно включенные в композицию полифосфата. Вещество источника меди может представлять собой любой источник меди, который совместим со способом полимеризации из настоящего изобретения. Такие источники включают, например, карбонат двухвалентной меди, гидроксид двухвалентной меди, гидрокарбонат двухвалентной меди, сульфат двухвалентной меди, хлорид двухвалентной меди и оксид меди.

Микроэлементные удобрения, содержащие марганец

В одном варианте осуществления микроэлементное удобрение по настоящему изобретению включает в качестве микроэлемента марганец. Обычно, удобрения, содержащие в качестве микроэлемента марганец, содержат, по меньшей мере, 0,1% масс. марганца. Типично, удобрения, содержащие в качестве микроэлемента марганец, содержат, по меньшей мере, 1% масс. марганца. В некоторых вариантах осуществления удобрения, содержащие в качестве микроэлемента марганец, содержат, по меньшей мере, 5% масс. марганца. В других вариантах осуществления удобрения, содержащие в качестве микроэлемента марганец, содержат, по меньшей мере, 8% масс. марганца. Например, в одном варианте осуществления удобрения, содержащие в качестве микроэлемента марганец, содержат 10-20% масс. марганца. В каждом из данных вариантов осуществления содержащие марганец удобрения могут, необязательно, содержать один или более других первичных микроэлементов, описанных здесь, один или более вторичных микроэлементов, описанных здесь, другие питательные макроэлементы или микроэлементы или, помимо этого, другие композиции, которые могут вносить вклад в питательные, физические характеристики удобрения или его способность к транспортировке.

Композиции содержащих марганец микроэлементных удобрений по настоящему изобретению содержат, в качестве своего компонента, композицию полифосфата металла микроэлемента по настоящему изобретению, содержащую в качестве микроэлемента марганец. Такие композиции содержащих марганец микроэлементных удобрений могут, необязательно содержать другие компоненты, которые вносят вклад в питательные, физические характеристики удобрения, его способность к транспортировке или другие характеристики удобрения. Например, содержащее марганец микроэлементное удобрение может содержать растворимое в воде N-P-K макроэлементное удобрение, которое было смешано или иным образом объединено с композицией полифосфата марганца. В качестве дополнительного примера, содержащее марганец микроэлементное удобрение может содержать растворимые в воде или даже нерастворимые в воде соединения микроэлементов, которые были смешаны или иным образом объединены с композицией полифосфата марганца. В качестве дальнейшего примера, содержащее марганец микроэлементное удобрение может содержать органические материалы аналогичные растительным остаткам, которые были смешаны или иным образом объединены с композицией полифосфата марганца для улучшения способности содержащего марганец микроэлементного удобрения к транспортировке.

Композиции полифосфата марганца можно приготовить, объединяя вещество источника марганца, фосфорную кислоту (предпочтительно, содержащую не более 60% P2O5) и, необязательно, одно или несколько дополнительных веществ с формированием реакционной смеси и осуществляя взаимодействие компонентов смеси с получением полифосфата марганца. Необязательные дополнительные вещества включают, например, один или несколько других первичных микроэлементов, описанных здесь, один или несколько вторичных микроэлементов, описанных здесь, и другие композиции макроэлементов или микроэлементов, желательно включенные в композицию полифосфата. Вещество источника марганца может представлять собой любой источник марганца, который совместим со способом полимеризации из настоящего изобретения. Такие источники включают, например, карбонат двухвалентного марганца, оксид двухвалентного марганца, диоксид марганца, сульфат двухвалентного марганца и хлорид двухвалентного марганца.

Микроэлементные удобрения, содержащие цинк

В одном варианте осуществления микроэлементное удобрение по настоящему изобретению включает в качестве микроэлемента цинк. Обычно, удобрения, содержащие в качестве микроэлемента цинк, содержат, по меньшей мере, 0,1% масс. цинка. Типично, удобрения, содержащие в качестве микроэлемента цинк, содержат, по меньшей мере, 1% масс. цинка. В некоторых вариантах осуществления удобрения, содержащие в качестве микроэлемента цинк, содержат, по меньшей мере, 10% масс. цинка. В других вариантах осуществления удобрения, содержащие в качестве микроэлемента цинк, содержат 20-30% масс. цинка. Например, в одном варианте осуществления удобрения, содержащие в качестве микроэлемента цинк, содержат 20-25% масс. цинка. В качестве дополнительного примера, в одном варианте осуществления удобрения, содержащие в качестве микроэлемента цинк, содержат 24-30% масс. цинка. В каждом из данных вариантов осуществления содержащие цинк удобрения могут, необязательно, содержать один или более других первичных микроэлементов, описанных здесь, один или более вторичных микроэлементов, описанных здесь, другие питательные макроэлементы или микроэлементы или, помимо этого, другие композиции, которые могут вносить вклад в питательные, физические характеристики удобрения или его способность к транспортировке.

Композиции содержащих цинк микроэлементных удобрений по настоящему изобретению содержат, в качестве своего компонента, композицию полифосфата металла микроэлемента по настоящему изобретению, содержащую в качестве микроэлемента цинк. Такие композиции содержащих цинк микроэлементных удобрений могут, необязательно содержать другие компоненты, которые вносят вклад в питательные, физические характеристики удобрения, его способность к транспортировке или другие характеристики удобрения. Например, содержащее цинк микроэлементное удобрение может содержать растворимое в воде N-P-K макроэлементное удобрение, которое было смешано или иным образом объединено с композицией полифосфата цинка. В качестве дополнительного примера, содержащее цинк микроэлементное удобрение может содержать растворимые в воде или даже нерастворимые в воде соединения микроэлементов, которые были смешаны или иным образом объединены с композицией полифосфата цинка. В качестве дальнейшего примера, содержащее цинк микроэлементное удобрение может содержать органические материалы аналогичные растительным остаткам, которые были смешаны или иным образом объединены с композицией полифосфата цинка для улучшения способности содержащего цинк микроэлементного удобрения к транспортировке.

Композиции полифосфата цинка можно приготовить, объединяя вещество источника цинка, фосфорную кислоту (предпочтительно, содержащую не более 60% P2O5) и, необязательно, одно или несколько дополнительных веществ с образованием реакционной смеси и осуществляя взаимодействие компонентов смеси с получением полифосфата цинка. Необязательные дополнительные вещества включают, например, один или несколько других первичных микроэлементов, описанных здесь, один или несколько вторичных микроэлементов, описанных здесь, и другие композиции макроэлементов или микроэлементов, желательно включенные в композицию полифосфата. Вещество источника цинка может представлять собой любой источник цинка, который совместим со способом полимеризации из настоящего изобретения. Такие источники включают, например, оксид цинка, металлический цинк, цинковый шлак, сульфат цинка, карбонат цинка и хлорид цинка.

Микроэлементные удобрения, содержащие железо

В одном варианте осуществления микроэлементное удобрение по настоящему изобретению включает в качестве микроэлемента железо. Обычно, удобрения, содержащие в качестве микроэлемента железо, содержат, по меньшей мере, 0,1% масс. железа. Типично, удобрения, содержащие в качестве микроэлемента железо, содержат, по меньшей мере, 1% масс. железа. В некоторых вариантах осуществления удобрения, содержащие в качестве микроэлемента железо, содержат, по меньшей мере, 3% масс. железа. В других вариантах осуществления удобрения, содержащие в качестве микроэлемента железо, содержат, по меньшей мере, 4% масс. железа. Например, в одном варианте осуществления удобрения, содержащие в качестве микроэлемента железо, содержат 5-15% масс. железа. В каждом из данных вариантов осуществления содержащие железо удобрения могут, необязательно, содержать один или более других первичных микроэлементов, описанных здесь, один или более вторичных микроэлементов, описанных здесь, другие питательные макроэлементы или микроэлементы или, помимо этого, другие композиции, которые могут вносить вклад в питательные, физические характеристики удобрения или его способность к транспортировке.

Композиции содержащих железо микроэлементных удобрений по настоящему изобретению содержат, в качестве своего компонента, композицию полифосфата металла микроэлемента по настоящему изобретению, содержащую в качестве микроэлемента железо. Такие композиции содержащих железо микроэлементных удобрений могут, необязательно содержать другие компоненты, которые вносят вклад в питательные, физические характеристики удобрения, его способность к транспортировке или другие характеристики удобрения. Например, содержащее железо микроэлементное удобрение может содержать растворимое в воде N-P-K макроэлементное удобрение, которое было смешано или иным образом объединено с композицией полифосфата железа. В качестве дополнительного примера, содержащее железо микроэлементное удобрение может содержать растворимые в воде или даже нерастворимые в воде соединения микроэлементов, которые были смешаны или иным образом объединены с композицией полифосфата железа. В качестве дальнейшего примера, содержащее железо микроэлементное удобрение может содержать органические материалы аналогичные растительным остаткам, которые были смешаны или иным образом объединены с композицией полифосфата железа для улучшения способности материала железосодержащего микроэлементного удобрения к транспортировке.

Композиции полифосфата железа можно приготовить, объединяя вещество источника железа, фосфорную кислоту (предпочтительно, содержащую не более 60% P2O5) и, необязательно, одно или несколько дополнительных веществ с формированием реакционной смеси и осуществляя взаимодействие компонентов смеси с получением полифосфата железа. Необязательные дополнительные вещества включают, например, один или несколько других первичных микроэлементов, описанных здесь, один или несколько вторичных микроэлементов, описанных здесь, и другие композиции макроэлементов или микроэлементов, желательно включенные в композицию полифосфата. Вещество источника железа может представлять собой любой источник железа, который совместим со способом полимеризации из настоящего изобретения. Такие источники включают, например, гетитный и гематитный гидроксид железа, оксид двухвалентного железа, сульфат трехвалентного железа, сульфат двухвалентного железа, хлорид трехвалентного железа и сульфат трехвалентного железа.

Удобрения, содержащие два или более микроэлемента

Как отмечается, полифосфат металла микроэлемента может содержать два или более первичных микроэлемента, один или более первичный микроэлемент и один или более вторичный микроэлемент. Как правило, удобрения, которые содержат два или более первичных микроэлемента, содержат, по меньшей мере, 0,1% масс. первичных микроэлементов, более типично, по меньшей мере, 1% масс. каждого из первичных микроэлементов. Кроме того, первичные металлы микроэлементы могут присутствовать в любой концентрации, перечисленной в настоящем описании в связи с содержащими кобальт микроэлементными удобрениями, содержащими хром микроэлементными удобрениями, содержащими медь микроэлементными удобрениями, содержащими железо микроэлементными удобрениями, содержащими марганец микроэлементными удобрениями и содержащими цинк микроэлементными удобрениями. Например, удобрение может содержать 1-5% масс. кобальта, 1-20% масс. меди, 1-7% масс. хрома, 1-15% масс. железа, 1-20% масс. марганца и/или 1-30% масс. цинка. Кроме того, удобрение может необязательно включать один или более вторичных микроэлементов, например, один или несколько микроэлементов из группы, включающей бор, молибден и селен.

Для некоторых областей использования полифосфат металла микроэлемента, предпочтительно, содержит комбинацию первичных металлов микроэлементов. В одном таком варианте осуществления полифосфат металла микроэлемента содержит в качестве металлов микроэлементов цинк, железо и марганец. Например, в одном таком варианте осуществления цинк, железо и марганец, в комбинации, составляют, по меньшей мере, 5% масс. композиции полифосфата металла микроэлемента. В качестве дальнейшего примера, в одном таком варианте осуществления, цинк, железо и марганец, в комбинации, составляют, по меньшей мере, 12% масс. композиции полифосфата металла микроэлемента.

Для других областей использования полифосфат металла микроэлемента в качестве металлов микроэлементов, предпочтительно, содержит цинк, железо, марганец и медь. Например, в одном таком варианте осуществления цинк, железо, марганец и медь, в комбинации, составляют, по меньшей мере, 10% масс. композиции полифосфата металла микроэлемента. В качестве дальнейшего примера, в одном таком варианте осуществления, цинк, железо, марганец и медь, в комбинации, составляют, по меньшей мере, 14% масс. композиции полифосфата металла микроэлемента. В качестве дальнейшего примера, в одном таком варианте осуществления, цинк, железо, марганец и медь, в комбинации, составляют примерно 15-25% масс. композиции полифосфата металла микроэлемента. По отдельности, цинк может составлять примерно 5-15% масс., железо может составлять примерно 3-5% масс., марганец может составлять примерно 1-2% масс., и медь может составлять примерно 0,5-1% масс. от общей массы композиции.

Для других областей использования полифосфат металла микроэлемента в качестве металлов микроэлементов, предпочтительно, содержит железо и марганец. Например, в одном таком варианте осуществления железо и марганец, в комбинации, составляют, по меньшей мере, 5% масс. композиции полифосфата металла микроэлемента. В качестве дальнейшего примера, в одном таком варианте осуществления, железо и марганец, в комбинации, составляют, по меньшей мере, 10% масс. композиции полифосфата металла микроэлемента. По отдельности, например, цинк может составлять примерно 3-10% масс., и железо может составлять примерно 3-10% масс. от общей массы композиции.

Для других областей использования полифосфат металла микроэлемента в качестве металлов микроэлементов, предпочтительно, содержит железо, марганец и медь. Например, в одном таком варианте осуществления железо, марганец и медь, в комбинации, составляют, по меньшей мере, 6% масс. композиции полифосфата металла микроэлемента. В качестве дальнейшего примера, в одном таком варианте осуществления, железо, марганец и медь, в комбинации, составляют, по меньшей мере, 12% масс. композиции полифосфата металла микроэлемента.

Для других областей использования полифосфат металла микроэлемента, предпочтительно, содержит один или несколько первичных микроэлементов и один или несколько вторичных микроэлементов, описанных здесь. Например, в одном варианте осуществления полифосфат металла микроэлемента может содержать, по меньшей мере, 2% масс. цинка и, по меньшей мере, 0,1% масс. бора. В качестве дополнительного примера, в одном варианте осуществления полифосфат металла микроэлемента может содержать, по меньшей мере, 22% масс. цинка и, по меньшей мере, 2% масс. бора.

Для других областей использования полифосфат металла микроэлемента в качестве металлов микроэлементов, предпочтительно, содержит цинк, железо, марганец и молибден. Например, в одном таком варианте осуществления цинк, железо, и марганец, в комбинации, составляют, по меньшей мере, 5% масс. и молибден составляет, по меньшей мере, 0,01% масс. композиции полифосфата металла микроэлемента. В качестве дальнейшего примера, в одном таком варианте осуществления, цинк, железо, и марганец, в комбинации, составляют, по меньшей мере, 13% масс., и молибден составляет, по меньшей мере, 0,3% масс. композиции полифосфата металла микроэлемента.

Для других областей использования полифосфат металла микроэлемента в качестве металлов микроэлементов, предпочтительно, содержит цинк, железо, марганец, медь и бор. Например, в одном таком варианте осуществления цинк, железо, медь и марганец, в комбинации, составляют, по меньшей мере, 5% масс. и бор составляет, по меньшей мере, 0,05% масс. композиции полифосфата металла микроэлемента. В качестве дальнейшего примера, в одном таком варианте осуществления, цинк, железо, медь и марганец, в комбинации, составляют, по меньшей мере, 14% масс., и бор составляет, по меньшей мере, 0,9% масс. композиции полифосфата металла микроэлемента.

Способы получения удобрений

В иллюстративном варианте осуществления удобрения получают нагреванием металлосодержащих соединений, таких как оксиды металлов, карбонаты металлов или их комбинации, с фосфорной кислотой, необязательно серной кислотой и необязательно водой. В одном варианте осуществления нагревание металлосодержащих соединений, таких как оксиды металлов, карбонаты металлов или их комбинации, с фосфорной кислотой, необязательно серной кислотой и необязательно водой дает полифосфаты и либо совсем не дает ортофосфаты, либо дает относительно незначительное количество ортофосфатов. В альтернативном варианте осуществления удобрения получают, предварительно нагревая фосфорную кислоту, необязательно серную кислоту и необязательно воду до температуры примерно от 60°C до 140°C и затем объединяя с металлосодержащими соединениями, такими как оксиды металлов, карбонаты металлов или их комбинации. В одном варианте осуществления стадия полимеризации не включает конденсирующий агент, такой как мочевина. В варианте осуществления, использующем серную кислоту, предпочтительно, присутствует менее чем примерно 5% масс. серной кислоты, в ином случае, менее чем примерно 3% масс. серной кислоты, в ином случае, менее чем примерно 1% масс. серной кислоты, исходя из массы фосфорной кислоты и серной кислоты.

Без намерения быть связанными теорией, автор заявки считает, что, если металлосодержащие соединения сначала растворяют в фосфорной кислоте и/или серной кислоте, при молярных отношениях, которые меньше, чем требуются для получения дигидрофосфатов, конденсационная полимеризация полифосфата может происходить при относительно низких температурах, примерно от 100°C до 160°C, альтернативно примерно от 100°C до 140°C, когда добавляют воду, что облегчает перерабатываемость. Далее, без намерения быть связанным теорией, добавление воды сохраняет текучесть полифосфатного(ых) промежуточного(ых) продукта(ов), что также облегчает перерабатываемость.

Далее, без намерения быть связанным теорией, автор заявки полагает, что, если металлосодержащие соединения растворяют в предварительно нагретой фосфорной кислоте, минимизируется образование осадков ортофосфатов металла, поскольку реакция полимеризации происходит в течение более короткого интервала времени после добавления соединения металла. Это позволяет более быстро достигать температур полимеризации, что дает возможность протекать полимеризации, прежде чем способно осадиться значительное количество фосфата металла, т.е. скорость полимеризации фосфата металла выше скорости осаждения фосфата металла. Далее, без намерения быть связанным теорией, добавление воды может частично растворить любой образовавшийся осадок ортофосфата. Способ предварительного нагревания фосфорной кислоты перед добавлением соединения металла является предпочтительным для соединений металлов, которые осаждаются в виде ортофосфатов, где данные ортофосфаты обладают цементирующими свойствами и где количество фосфорной кислоты меньше стехиометрического количества, требующегося для получения дигидрофосфата данного иона металла. В качестве неограничивающего примера возможного использования, если полифосфат цинка получают при мольных отношениях Zn:P меньше чем 1:2, добавляя оксид цинка к фосфорной кислоте и затем нагревая смесь, при медленных скоростях нагревания может осаждаться значительное количество ортофосфата цинка. Ортофосфат цинка обладает цементирующими свойствами и обычно нерастворим в разбавленной HO. Если ее оставляют в течение нескольких часов, смесь цинк-фосфорная кислота может формировать относительно значительное количество белого осадка, который может образовать подобный цементу слой в нижней части сосуда. Подобный цементу слой, как правило, нерастворим и может закупорить реакционный сосуд и мешалку. Противоположным образом, относительно незначительные количества белого осадка фосфата цинка образовались бы, если бы реакцию осуществляли, добавляя соединение цинка к предварительно нагретой фосфорной кислоте и затем нагревая смесь в присутствии воды.

В одном варианте осуществления добавление реагентов, содержащих первичный металл, осуществляют в две стадии: сначала менее реакционно-способные соединения первичного металла растворяют в фосфорной кислоте посредством нагревания и, затем, к смеси добавляют более реакционно-способные соединения первичного металла. Используемые здесь термины ″менее реакционно-способное″, ″более реакционно-способное″ являются относительными терминами, используемыми для сравнения реакционной способности соединения по отношению к фосфорной кислоте. В качестве неограничивающего примера, карбонат железа является более реакционно-способным, чем оксид железа, а карбонат марганца является более реакционно-способным, чем оксид марганца. Без намерения быть связанным теорией, часто менее реакционно-способное соединение является менее основным соединением, однако это общее правило не всегда выполняется. Например, осажденный оксид железа и природная руда на основе оксида железа сильно отличаются по своей реакционной способности и имеют примерно одинаковое значении pH. Используемые здесь термины ″менее основное″, ″более основное″ и аналогичные являются относительными терминами, используемыми для сравнения двух или более оснований. В качестве неограничивающего примера, соединение, имеющее pH 8, является более слабым основанием, менее основным или основным в меньшей степени по сравнению с соединением, имеющим более высокое значение pH, например, 10. Используемый здесь термин ″смесь″ обозначает комбинацию двух или более компонентов. Два или более компонента могут взаимодействовать или не взаимодействовать друг с другом или другими компонентами, как только их добавляют.

Продолжая предшествующий иллюстративный вариант осуществления, менее реакционно-способные соединения первичного металла могут включать оксиды цинка, оксиды железа, оксиды меди, оксиды хрома и их смеси. Более реакционно-способные соединения первичного металла могут включать оксиды магния, карбонаты магния, карбонаты меди, карбонаты цинка, карбонаты железа и их смеси. Однако можно использовать любой оксид или карбонат или металл микроэлемента, и порядок их добавления зависит от относительной реакционной способности соединений металлов с фосфорной кислотой. Далее, в то время как предпочтительным является растворение соединений, содержащих первичный металл, в ходе двух стадий, растворение соединений, содержащих первичный металл, можно провести в ходе любого числа стадий, включая одну, две, три или более.

После того, как менее реакционно-способное соединение первичного металла добавляют к фосфорной кислоте, необязательно, серной кислоте и, необязательно, воде, смесь можно нагреть до температуры примерно от 100°C до 160°C, в ином случае примерно от 100°C до 140°C, в ином случае примерно от 120°C до 140°C, в ином случае примерно до 130°C, в ином случае примерно до 120°C. Затем к смеси менее реакционно-способного соединения металла и фосфорной кислоты можно добавить более реакционно-способное соединение первичного металла. Одновременно с добавлением более реакционно-способного соединения первичного металла или после добавления более реакционно-способного первичного металла к смеси менее реакционно-способного соединения первичного металла, фосфорной кислоты, необязательно, серной кислоты и, необязательно, более реакционно-способного первичного металла добавляют воду. Смесь менее реакционно-способного соединения первичного металла, фосфорной кислоты, необязательно, серной кислоты, более реакционно-способного соединения первичного металла и воды, предпочтительно, нагревают до температуры примерно от 100°C до 140°C, в ином случае, примерно от 120°C до 140°C, в ином случае примерно до 130°C, в ином случае примерно до 120°C, и происходит полимеризация.

В одном варианте осуществления количество воды, добавленной к реакционной смеси для получения полифосфата, составляет, по меньшей мере, примерно 4 моль воды на каждый моль микроэлемента. В некоторых вариантах осуществления количество воды, добавленной к реакционной смеси для получения полифосфата, может составлять еще большее количество. Например, в одном варианте осуществления на каждый моль микроэлемента добавляют, по меньшей мере, 5 моль воды. В качестве дальнейшего примера, в одном варианте осуществления на каждый моль микроэлемента добавляют, по меньшей мере, 6 моль воды. В общем, источник воды может представлять собой любую водную композицию, которая не препятствует реакции. Так, например, она может представлять собой воду, саму по себе, она может представлять собой разбавленную кислоту, такую как разбавленная серная кислота, или она может представлять собой разбавленное основание, такое как гидроксид или карбонат натрия. В одном таком варианте осуществления сама фосфорная кислота является источником воды. Исходя из современных данных, и без намерения быть связанным конкретной теорией, в настоящее время представляется, что молекулы, как свободной воды, так и структурной воды H3PO4, содействуют реакции. Поэтому, если добавляют больше фосфорной кислоты, то требуется меньше воды. В качестве примера, если один моль цинка взаимодействует с 2,5 моль фосфата из фосфорной кислоты с концентрацией 56% P2O5, тогда для реакции присутствует достаточное количество H2O. Если количество кислоты уменьшают до такой степени, что один моль цинка взаимодействует с 1,7 моль фосфата из фосфорной кислоты с концентрацией 56% P2O5, тогда, предпочтительно, добавляют дополнительное количество воды. Поскольку имеется уменьшение в кислоте на 0,8 моль фосфора, добавляют воду, связанную с 0,8 моль в фосфорной кислоте. Данное количество составляет примерно 32 грамма. Слегка более существенные количества воды предпочтительны для марганца; типично примерно 10 моль воды добавляют к реакционной смеси на каждый моль марганца. Аналогичным образом, слегка более существенные количества воды предпочтительны для железа в зависимости от источника железа; примерно 10 моль воды добавляют к реакционной смеси на каждый моль железа, если в реакции используют гетит, и 20 моль воды, предпочтительно, добавляют на каждый моль железа, если в реакции используют гематит. Гематит требует больше воды, чем гетит, поскольку гематит является стойким минералом и только частично растворяется в менее чем стехиометрических количествах фосфорной кислоты. Вода содействует растворению гематита, прежде чем имеет место полимеризация. Если нет достаточного количества воды, только часть гематита растворяется и полимеризуется, оставляя непрореагировавший остаток. Далее, исходя из полученных к настоящему времени данных, и без намерения быть связанным теорией, представляется, что дополнительная вода также положительно влияет на физическую природу реакционной системы. В общем, по мере того, как доля воды снижается, вязкость реакционной системы растет при нагревании, и она может затвердеть, прежде чем будут достигнуты температуры полимеризации. При достаточном количестве воды реакционная система представляет собой почти гомогенную жидкость, которая сохраняет свою текучесть вплоть до температур полимеризации, и полученный таким образом продукт имеет лучшую растворимость в 2% цитрате и 0,005М DTPA.