Изобретение относится к прокатному производству и может быть использовано при получении холоднокатаных листов толщиной 0,4-1,8 мм из низкоуглеродистых сталей для получения изделий методом глубокой вытяжки.

Известен способ производства листовой низкоуглеродистой стали марки 08пс и низкоуглеродистой стали, стабилизированной алюминием, марки 08Ю, включающий многопроходную холодную прокатку горячекатаных полос на четырехклетевом стане с регламентированными межклетевыми натяжениями, и последующую обрезку кромок, согласно которому прокатку ведут с суммарным относительным обжатием 68-72% при относительном обжатии в первом проходе 32-33% [1].

Известен также способ производства листовой низкоуглеродистой стали марки 08Ю, включающий многопроходную прокатку горячекатаных полос на двухклетевом реверсивном стане 1700, рекристаллизационный отжиг в колпаковых печах и дрессировку [2].

Недостаток известных способов [1, 2] состоит в низком выходе годного при изготовлении из отожженной холоднокатаной листовой стали изделий методом глубокой вытяжки.

Наиболее близким аналогом к предлагаемому изобретению является способ производства листовой низкоуглеродистой стали толщиной 1,5-2,0 мм для изготовления плоских изделий, включающий многопроходную холодную прокатку с суммарным относительным обжатием 55-70% при регламентированных обжатиях по проходам, рекристаллизационный отжиг и дрессировку [3].

Недостаток известного способа состоит в том, что при глубокой вытяжке отожженной холоднокатаной листовой стали в изделиях образуются разрывы и трещины, что снижает выход годных изделий.

Техническая задача, решаемая изобретением, состоит в повышении выхода годных изделий при глубокой вытяжке.

Для решения технической задачи в известном способе производства листовой низкоуглеродистой стали для глубокой вытяжки, включающем многопроходную холодную прокатку горячекатаных травленых полос, рекристаллизационный отжиг и дрессировку, согласно изобретению суммарное относительное обжатие при холодной прокатке устанавливают в одном из следующих интервалов: 33-54%, 61-65% или 72-74%. Кроме того, для низкоуглеродистой стали, стабилизированной алюминием, обжатие в первом проходе поддерживают равным 27-31%.

Сущность изобретения состоит в следующем. В экспериментах при прокатке с варьированием степени суммарной относительной деформации установлено, что в интервалах обжатий 33-54%, 61-65% и 72-74% имеет место формирование текстуры холоднокатаной низкоуглеродистой стали с максимальной долей наиболее благоприятной для глубокой вытяжки аксиальной кристаллографической ориентировкой [111], перпендикулярной плоскости прокатки и распространяющейся на всю толщину 0,4-1,8 мм листов. Благодаря этому при глубокой вытяжке отожженных и дрессированных листов происходит равномерное утонение и упрочнение вытягиваемых участков, что исключает образование на них трещин и разрывов. В результате имеет место повышение выхода годных изделий.

В низкоуглеродистой стали, стабилизированной алюминием, азот связан в нитриды типа AlN, которые упрочняют холоднокатаную отожженную листовую сталь и ухудшают ее вытяжные свойства. Но, как показали эксперименты, при относительном обжатии в первом проходе 27-31% происходит интенсивное разрушение (диспергирование) нитридов алюминия по всей толщине прокатываемой полосы, благодаря чему снижается их отрицательное влияние и увеличивается выход годных изделий, полученных глубокой вытяжкой.

Экспериментально установлено, что при суммарном относительном обжатии менее 33%, менее 61%, менее 72%, а также более 54%, более 65% или более 74% имеет место аномальный рост предела текучести σт низкоуглеродистой стали в отожженном состоянии на 40-50 МПа, формирование неблагоприятной текстуры в холоднокатаной стали с преобладающей долей кристаллографической ориентировки [110] и снижение относительного удлинения δ10 в среднем на 4%. В результате имеет место уменьшение выхода годных изделий.

При относительном обжатии в первом проходе низкоуглеродистой стали, стабилизированной алюминием, менее 27% не достигается диспергирование частиц AlN по всей толщине полосы, что приводит в конечном счете к снижению выхода годного при глубокой вытяжке. Увеличение указанного относительного обжатия более 31% снижает коэффициент нормальной пластической анизотропии, что ведет к образованию разрывов на изделиях, получаемых глубокой вытяжкой.

Примеры реализации способа

Пример 1. Травленую горячекатаную полосу толщиной H0=3,0 мм из низкоуглеродистой стали марки 08Фкп подвергают холодной прокатке на непрерывном четырехклетевом стане 1700 в полосу конечной толщины H1=0,8 мм с суммарным относительным обжатием, равным:

Прокатанную полосу подвергают рекристаллизационному отжигу в колпаковой печи с защитной атмосферой при температуре t=720°C, после чего дрессируют с обжатием εдр=0,9%.

Полученную листовую сталь подвергают переработке глубокой вытяжкой на прессе с получением изделия «переднее крыло легкового автомобиля». При этом выход годных изделий составляет Q=98,9%.

Варианты реализации способа по примеру 1 представлены в таблице 1.

Из данных, представленных в табл.1, следует, что при реализации предложенного способа (варианты №2-4, №7-9, №12-14) достигается увеличение выхода годного при изготовлении изделий из холоднокатаной листовой низкоуглеродистой стали посредством глубокой вытяжки на прессе. При запредельных значениях заявленных параметров (варианты №1, №5, №6, №10, №11, №15) имеет место снижение выхода годного Q.

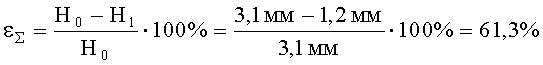

Пример 2. Травленую горячекатаную полосу толщиной H0=3,1 мм из низкоуглеродистой стали, стабилизированной алюминием, марки 08ЮТР, подвергают холодной прокатке на непрерывном 5-клетевом стане 1700 в полосу толщиной H1=1,2 мм с суммарным относительным обжатием

причем в первой клети относительное обжатие поддерживают равным ε1=29%, а остальное обжатие распределяют между четырьмя оставшимися клетями прокатного стана.

Холоднокатаную полосу подвергают рекристаллизационному отжигу при температуре t=730°C, после чего дрессируют с относительным обжатием εдр=1,1%.

Полученную листовую сталь подвергают переработке глубокой вытяжкой на прессе с получением изделия «передний лонжерон легкового автомобиля». Выход годных изделий при переработке холоднокатаной листовой стали составляет Q=99,6%.

Варианты реализации способа по примеру 2 представлены в таблице 2.

Из данных, приведенных в табл.2, следует, что предложенный способ (варианты №2-4) обеспечивает максимальный выход годного Q=99,5-99,6%. При запредельных значениях заявленных параметров (варианты №1 и №5) выход годного снижается до значения Q=78,8-79,2%.

Технико-экономические преимущества предложенного способа заключаются в том, что холодная прокатка с суммарным относительным обжатием в диапазонах 33-54%, 61-65% или 72-74% обеспечивает формирование наиболее благоприятной для последующей глубокой вытяжки микроструктуры (балл 8 зерна феррита) и текстуры отожженной листовой стали [111], что, в свою очередь, обеспечивает увеличение выхода годных изделий. Прокатка в первом проходе полос из низкоуглеродистой стали, стабилизированной алюминием, вводимым в сталь для предотвращения процесса старения металла, с относительным обжатием в первом проходе 27-31%, позволяет подавить негативное влияние включений нитридных частиц AlN в ферритную матрицу стали и дополнительно повысить выход годных изделий.

В качестве базового объекта выбран ближайший аналог [3]. Использование предложенного способа повышает рентабельность производства листовой низкоуглеродистой стали для глубокой вытяжки на 10-15%.

Источники информации

1. Патент Российской Федерации №2147943, МПК B21B 1/28, 2000.

2. Патент Российской Федерации №2296018, МПК B21B 1/28, 2007.

3. Патент Российской Федерации №2340414, МПК B21B 1/28, 2008.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2012 |

|

RU2492945C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНЧАЙШЕЙ ЖЕСТИ | 2013 |

|

RU2511155C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛИСТОВОЙ СВЕРХНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2011 |

|

RU2452777C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ЛИСТОВ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2005 |

|

RU2277594C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ | 2004 |

|

RU2255988C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЙ ГОРЯЧЕКАТАНОЙ ЛИСТОВОЙ СТАЛИ | 2012 |

|

RU2493923C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС ДЛЯ ЭМАЛИРОВАНИЯ | 2008 |

|

RU2392072C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛИСТОВОЙ СТАЛИ | 2012 |

|

RU2493924C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ УГЛЕРОДИСТОЙ СТАЛИ | 2005 |

|

RU2309990C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ ХОЛОДНОКАТАНОЙ СТАЛИ | 2008 |

|

RU2356659C1 |

Изобретение относится к прокатному производству и может быть использовано при получении холоднокатаных листов толщиной 0,4-1,8 мм из низкоуглеродистой стали марки 08ЮТР для получения изделий методом глубокой вытяжки. Способ включает многопроходную холодную прокатку горячекатаных травленых полос, рекристаллизационный отжиг и дрессировку. Повышение выхода годных изделий при глубокой вытяжке обеспечивается за счет того, что суммарное относительное обжатие при холодной прокатке устанавливают в одном из следующих интервалов: 33-54%, 61-65% или 72-74%, при этом обжатие в первом проходе поддерживают равным 27-31%. 2 табл., 2 пр.

Способ производства листовой низкоуглеродистой стали марок 08Фкп и 08ЮТР толщиной 0,4 - 1,8 мм, предназначенной для переработки глубокой вытяжкой, включающий многопроходную холодную прокатку горячекатаных травленых полос, рекристаллизационный отжиг и дрессировку, отличающийся тем, что относительное обжатие полос в первом проходе устанавливают в пределах 27-31%, а суммарное относительное обжатие при холодной прокатке устанавливают в одном из следующих интервалов: 33-54%, 61-65% или 72-74%.

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ СТАЛИ ДЛЯ ПЛОСКИХ ЭМАЛИРОВАННЫХ ИЗДЕЛИЙ | 2007 |

|

RU2340414C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2012 |

|

RU2492945C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСОВОЙ СТАЛИ | 2008 |

|

RU2377084C1 |

| DE 10110323 A1, 05.09.2002 | |||

Авторы

Даты

2014-12-20—Публикация

2013-08-26—Подача