Изобретение относится к металлургии, в частности к листопрокатному производству, и может быть использовано для производства холоднокатаного листового проката для эмалирования.

Известен способ производства стального листа, предназначенного для эмалирования. В указанном способе сталь вакуумируют до снижения содержания углерода С≤0,10%, содержание Mg≤0,40%. В сталь добавляют один или несколько редкоземельных металлов (In, Се, Nd, Pr, Sm) в количестве 0,01-0,15%, затем вводят Ti в количестве 0,01-0,3%, далее сталь подвергают горячей прокатке, холодной прокатке и отжигу (патент США №3928083). Данный способ отличает сложность производства стали и большие затраты.

Известен способ производства горячекатаного подката для производства проката для эмалирования, который включает горячую прокатку стальной полосы, содержащей, мас.%: углерода 0,02-0,05, алюминия не более 0,05, никеля 0,05-0,08 и бора 0,001-0,003 с температурой конца горячей прокатки, равной 860-890°С, и температуру смотки горячей полосы в рулон в диапазоне 720-750°С (патент РФ №2305137).

Недостатками данного способа являются дефекты получаемого подката - «рыбья чешуя» и низкая пластичность, недостаточная для глубокой втяжки.

Наиболее близким аналогом является способ производства стального листа для эмалирования, который включает горячую прокатку с заданными температурами конца горячей прокатки 760-800°С и температурой смотки 680-700°С, холодную прокатку с суммарным относительным обжатием не менее 65% и дрессировку рулонных полос с обжатиями 0,4-0,6%, причем степень обжатия при дрессировке увеличивают в указанных пределах с повышением содержания в стали углерода. В данном способе используется сталь с содержанием углерода и алюминия не более 0,05% каждого и 0,05-0,08% никеля.

К недостаткам ближайшего аналога относятся пониженная пластичность полос и образование дефекта «рыбья чешуя», что приводит к увеличению брака при производстве эмалированных изделий.

Технической задачей предлагаемого изобретения является повышение выхода годной продукции при изготовлении эмалированных изделий за счет снижения образования дефекта «рыбья чешуя», получения механических свойств для глубокой штамповки и плоскости.

Поставленная техническая задача решается тем, что в способе производства холоднокатаных полос для эмалирования, включающем горячую прокатку, смотку полос в рулон, холодную прокатку и дрессировку, в отличие от ближайшего аналога при производстве полос из стали с содержанием углерода не более 0,04 мас.%, алюминия не более 0,05 мас.%, 0,001÷0,003 мас.% бора и 0,05÷0,08 мас.% никеля температуру конца горячей прокатки выдерживают в диапазоне 860-900°С, сматывают горячие полосы в диапазоне температур 700-730°С, затем травят горячекатаные полосы в кислотных растворах и подвергают их холодной прокатке, после чего полосы обезжиривают в щелочных растворах, затем холоднокатаные обезжиренные полосы подвергают рекристаллизационному отжигу, который ведут при температуре 600°С с выдержкой 4 часа, а отожженные полосы дрессируют в хромированных валках с шероховатостью поверхности Rа=1,0÷2,0 мкм и относительным обжатием 1,0÷1,5%. Предлагаемый способ обеспечивает получение холоднокатаных полос для эмалирования с требуемыми механическими свойствами, необходимыми для глубокой штамповки, исключение образования дефекта «рыбья чешуя» на поверхности эмалевого покрытия. Кроме того, предлагаемая технология дрессировки обеспечивает требуемую плоскостность, что позволяет использовать холоднокатаные полосы под плоские эмалированные изделия.

Примеры конкретного выполнения

1. В ОАО «ММК» на непрерывном широкополосном стане горячей прокатки 2000 прокатали непрерывно-литые слябы из стали марки 08 пс с содержанием углерода 0,04%, бора 0,003% на толщину 2,0 мм. Температура конца горячей прокатки (Ткп) составила 860-890°С, полосы смотали при температуре (Тсм) 700-720°С. После горячей прокатки полосы протравили в соляно-кислом травильном растворе, затем прокатали на непрерывном стане холодной прокатки 1200 на толщину 0,35 мм, обезжирили в щелочных растворах и подвергли рекристаллизационному отжигу в колпаковых печах при температуре 600°С с выдержкой 4 часа. После отжига полосы продрессировали на дрессировочном стане 1200 с обжатиями ε=1,0-1,1% на хромированных валках с шероховатостью поверхности 1,0-1,5 мкм. После дрессировки холоднокатаные полосы отправили на эмалирование.

2. В ОАО «ММК» на непрерывном широкополосном стане горячей прокатки 2000 прокатали непрерывно-литые слябы из стали марки 08 пс с содержанием углерода (С) 0,01%, бора (В) 0,001% на толщину 2,1 мм. Температура конца горячей прокатки (Ткп) составила 880-900°С, полосы смотали при температуре (Тсм) 715-730°С. После горячей прокатки полосы протравили в соляно-кислом травильном растворе, затем прокатали на непрерывном стане холодной прокатки 1200 на толщину 0,55 мм, обезжирили в щелочных растворах и подвергли рекристаллизационному отжигу в колпаковых печах при температуре 600°С с выдержкой 4 часа. После отжига полосы продрессировали на дрессировочном стане 1200 с обжатиями ∈=1,4-1,5% на хромированных валках с шероховатостью поверхности 1,5-2,0 мкм. После дрессировки холоднокатаные полосы отправили на эмалирование.

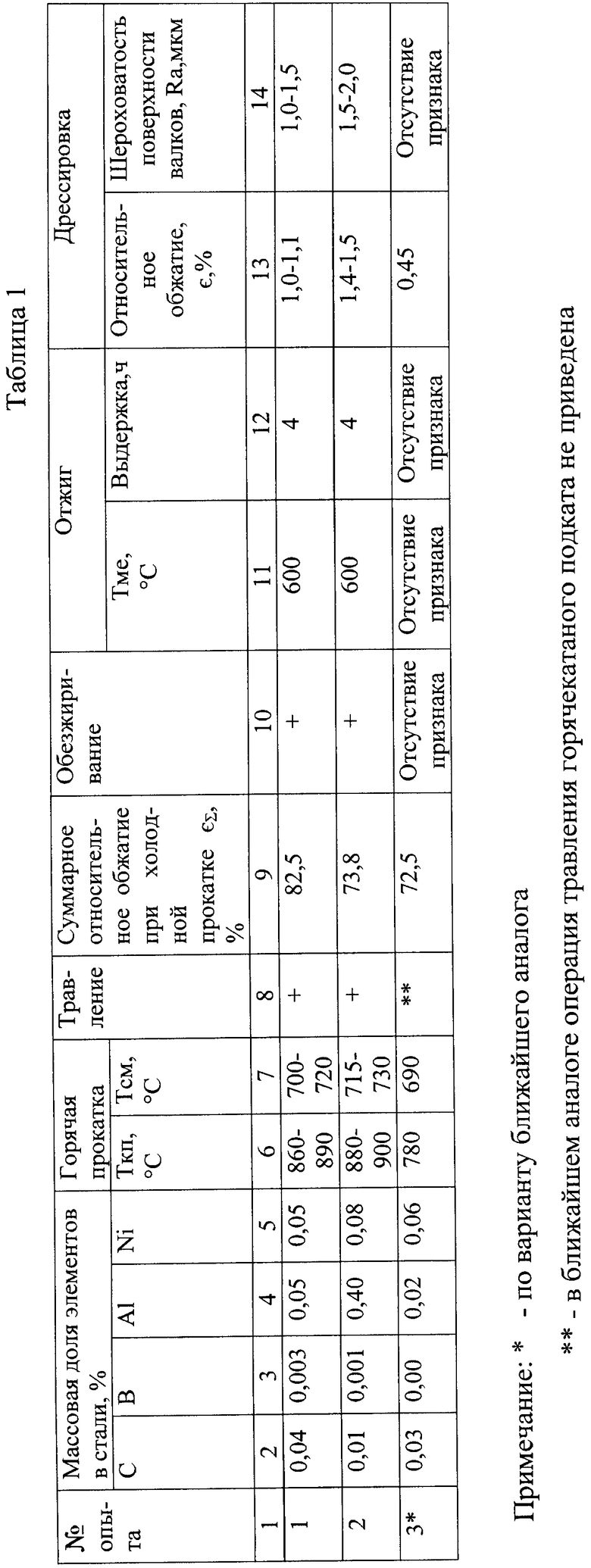

3. В процессе проведения опытно промышленных испытаний изготовили партию холоднокатаного проката для эмалирования из стали с содержанием 0,03% углерода (С), 0,02% алюминия (А1) и 0,06% никеля (Ni) no технологии ближайшего аналога. В ОАО «ММК» на стане горячей прокатки 2000 прокатали полосы на толщину 2,0 мм с заданными температурами горячей прокатки (Ткп) 780°С, смотали полосы в рулоны при температуре (Тсм) 690°С, прокатали на стане холодной прокатки с суммарными обжатиями (∈∑) 72,5% на толщину 0,55 мм. После отжига полосы дрессировали с обжатиями 0,45%. После дрессировки холоднокатаные полосы отправили на эмалирование. Результаты опытно промышленных испытаний по заявляемому способу и технологии ближайшего аналога приведены в таблицах 1, 2. В таблице 1 приведены технологические параметры. В таблице 2 приведены результаты испытаний готового металлопроката.

Сущность заявляемого технического решения заключается в оптимизации технологии производства холоднокатаных полос на каждом переделе от процесса горячей прокатки до дрессировки. Предлагаемые режимы технологии производства, состав стали позволили решить комплексную задачу при внедрении технического решения и получить эмалированные листы без дефекта «рыбья чешуя», требуемую плоскостность и механические свойства под глубокую вытяжку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СВЕРХНИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ И ПОСЛЕДУЮЩЕГО ОДНОСЛОЙНОГО ЭМАЛИРОВАНИЯ | 2014 |

|

RU2547976C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ШТАМПОВКИ И ПОСЛЕДУЮЩЕГО ЭМАЛИРОВАНИЯ | 2010 |

|

RU2424328C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ДЛЯ ЭМАЛИРОВАНИЯ | 2008 |

|

RU2379361C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОС ХОЛОДНОКАТАНОГО ЛИСТОВОГО ПРОКАТА ДЛЯ ЭМАЛИРОВАНИЯ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ТИПА 08, ЛЕГИРОВАННОЙ ФОСФОРОМ (0,04 - 0,10 МАС.%) И АЛЮМИНИЕМ (0,02 - 0,08 МАС.%) | 1992 |

|

RU2010634C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ НЕСТАРЕЮЩЕЙ СТАЛИ ДЛЯ ЭМАЛИРОВАНИЯ | 1992 |

|

RU2039839C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ШТАМПОВКИ И ПОСЛЕДУЮЩЕГО ЭМАЛИРОВАНИЯ | 2000 |

|

RU2159820C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКИХ ХОЛОДНОКАТАНЫХ ПОЛОС ПОД МЕТАЛЛИЧЕСКИЕ ИЛИ ПОЛИМЕРНЫЕ ПОКРЫТИЯ | 2007 |

|

RU2351661C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОГО ЛИСТА ДЛЯ ЭМАЛИРОВАНИЯ | 1999 |

|

RU2165809C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПОДКАТА ДЛЯ ПРОИЗВОДСТВА ПРОКАТА ДЛЯ ЭМАЛИРОВАНИЯ | 2005 |

|

RU2305137C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОНЧАЙШЕЙ ЖЕСТИ | 2013 |

|

RU2511155C1 |

Изобретение предназначено для повышения выхода годной продукции при изготовлении холоднокатаного листового проката для эмалирования. Способ включает горячую прокатку, смотку полос в рулон, холодную прокатку и дрессировку. Снижение образования дефекта «рыбья чешуя», получение требуемых механических свойств для глубокой штамповки и улучшение плоскостности обеспечивается за счет того, что при производстве полос из стали с содержанием углерода не более 0,04 мас.%, алюминия не более 0,05 мас.%, 0,001÷0,003 мас.% бора и 0,05÷0,08 мас.% никеля температуру конца горячей прокатки выдерживают в диапазоне 860÷900°С, сматывают горячие полосы в диапазоне температур 700÷730°С, затем травят горячекатаные полосы в кислотных растворах и подвергают их холодной прокатке, после чего полосы обезжиривают в щелочных растворах, затем холоднокатаные обезжиренные полосы подвергают рекристаллизационному отжигу, который ведут при температуре 600°С с выдержкой 4 часа, а отожженные полосы дрессируют в хромированных валках с шероховатостью поверхности Ra=1,0÷2,0 мкм и относительным обжатием 1,0-1,5%. 2 табл.

Способ производства холоднокатаных полос для эмалирования из стали с содержанием, мас.%: углерода не более 0,04, алюминия не более 0,05, бора 0,001÷0,003 и никеля 0,05÷0,08, включающий горячую прокатку, смотку полос в рулон, холодную прокатку и дрессировку, характеризующийся тем, что температуру конца горячей прокатки выдерживают в диапазоне 860-900°С, смотку горячекатаной полосы в рулон производят в диапазоне температур 700-730°С, затем травят горячекатаные полосы в кислотных растворах и подвергают их холодной прокатке, после чего полосы обезжиривают в щелочных растворах, подвергают рекристаллизационному отжигу при температуре 600°С с выдержкой 4 ч и дрессируют их с относительным обжатием 1,0-1,5% в хромированных валках с шероховатостью поверхности Ra=1,0-2,0 мкм.

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПОДКАТА ДЛЯ ПРОИЗВОДСТВА ПРОКАТА ДЛЯ ЭМАЛИРОВАНИЯ | 2005 |

|

RU2305137C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ | 2001 |

|

RU2197542C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОГО ЛИСТА ДЛЯ ЭМАЛИРОВАНИЯ | 1999 |

|

RU2165809C1 |

| ПРЕДОХРАНИТЕЛЬНОЕ ПРОТИВ ПЕРЕГРУЗКИ УСТРОЙСТВО | 0 |

|

SU306076A1 |

Авторы

Даты

2010-06-20—Публикация

2008-11-27—Подача