ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение в целом относится к эмульгаторам для буровых растворов на масляной основе и глинистым растворам, основанным на полиамидах, получаемых из жирной кислоты/карбоновой кислоты и полиаминов. Изобретение также относится к буровым растворам на масляной или синтетической основе, содержащим эмульгаторы изобретения, и к способам бурения, использующим подобное.

УРОВЕНЬ ТЕХНИКИ

Буровой раствор или глинистый раствор является специфически приготовленной жидкостью, которую пропускают через ствол скважины во время бурения ствола скважины для облегчения процедуры бурения. Буровые растворы облегчают выведение разбуренной породы из ствола скважины, охлаждают и смазывают буровую головку, помогают в поддержании буровой трубы и буровой головки и обеспечивают гидростатическое давление для поддержания целостности ствола скважины, таким образом минимизируя возможность для внезапных выбросов. Специальные системы буровых растворов выбирают для оптимизации процедуры бурения в соответствии с характеристическими особенностями геологической породы.

Глинистый раствор на масляной или синтетической основе или обратная эмульсия обычно используются для вспучивающегося бура или осыпающегося сланца, соли, гипса, ангидрида или других испаряющихся пород, сероводород содержащих пород, и в горячих (значительно более чем около 300°F) скважинах, но могут быть использованы и в других буровых скважинах, также проникая в подземную породу. Подобный класс буровых растворов, как правило, содержит масло, или синтетическое масло, или другой синтетический материал, или синтетическую жидкость («синтетик»), в качестве дисперсионной (непрерывной) фазы, и может также содержать воду, которую диспергируют в дисперсионную фазу эмульгатором так, что не наблюдается отделение слоя воды в жидкости. Термин «масляный глинистый раствор» или «глинистый раствор на масляной или синтетической основе», как правило, подразумевает обратную масляную эмульсию глинистого раствора или обратную эмульсию. Каждый масляный глинистый раствор легко содержит 100% масла по объему в качестве жидкой фазы и не содержит водной внутренней фазы. Обратная эмульсия бурового раствора может часто содержать между около 50:50 до 95:5 по объему масляной фазы к водной фазе.

Обратные эмульсии, использующиеся в бурении, как правило, содержат: масло в качестве основы или синтетическую жидкость для внешней фазы; солончак, водный раствор для внутренней фазы (как правило, раствор, содержащий около 30% хлорида кальция); и другие агенты или добавки для суспензии, водоотдачи, плотности, смачивания маслом, эмульгирования, фильтрации и реологического контроля.

Патент США № 7 247 604, главным образом, относится к эмульгаторам на алканоламидной основе, получаемым транс-амидификацией эфиров жирных кислот и моноспиртов или масел растительного или животного происхождения (триглицериды) с алканоаминами. Буровой раствор на масляной основе, изготавливающийся с эмульгатором и поверхностно-активным веществом, был заявлен как имеющий температурную стабильность, нетоксичность к окружению и высокой температуре и высокому давлению (HTHP) во время бурения скважины, свойства, подходящие для освоения или ремонтных работ.

Патенты США 4 508 628 и 4 575 428 раскрывают эмульгаторы обратной эмульсии бурового раствора, получаемые из полиаминов. Предпочтительные полиамидные эмульгаторы готовят первоначальным взаимодействием полиамина с жирной кислотой для образования амидоамина и последующего взаимодействия амидоаминного промежуточного продукта с дикарбоновой кислотой (в патенте США № 4 508 628) или трикарбоновой кислотой (в патенте США № 4 575 428). Является очевидным из представленных документов, что рассматриваются полиамины с короткой цепью, содержащие алкокси группы.

Патент США № 3 169 113 раскрывает эмульгаторы для водно-масляных кислых разрушающих жидкостей. Описанные эмульгаторы имеют два компонента: (а) соль 9-18 углеродной монокарбоновой жирной кислоты, составляющую амид полиалкиленового полиамина с 2-6 углеродными алкиленовыми группами и 3-5 аминными азотами, в которых по меньшей мере две аминогруппы амидифицированы 9-18 углеродными монокарбоновыми жирными кислотами и где по меньшей мере одна неамидифицированная аминогруппа образует соль с кислотой, и (b) полиамид алкиленового полиамина с 2-6 углеродными алкиленовыми группами и 2-5 аминными азотами и 9-18 углеродной монокарбоновой жирной кислотой.

Патент США № 4 501 672 раскрывает уменьшающие водоотдачу добавки, работающие на масляной основе. Добавку получают взаимодействием 1 моля диалкилентриамина с 2 молями жирной кислоты. Пример 1 специфично покрывает связывание диэтилентриаминового диолеиламида с малеиновым ангидридом.

WO 89/11516 раскрывает эмульгаторы на масляной основе для буровых растворов, которые являются продуктами реакции одного или двух молей амидо-амина или гидроксилалкиламида с одним до пяти молей дикарбоновой кислоты или кислого ангидрида. Начиная со страницы 5 данного документа, является очевидным, что рассматривается использование короткоцепочечных полиаминов с короткой цепью с неалкоксильными группами.

Патент США № 4 658 036 раскрывает обратную эмульсию и аналогичный способ получения. Эмульгаторы получают реакцией по меньшей мере одной жирной кислоты галлового масла с акриловой кислотой, малеиновым ангидридом или фумаровой кислотой, с последующим взаимодействием с диэтилентриамином и по меньшей мере одной жирной кислотой таллового масла для того, чтобы получить обратный эмульгатор.

С некоторым ограничением места для буровых площадок, таких как шельфовые платформы, и с возрастанием цен на транспорт материалов к буровой площадке существует широкий индустриальный интерес, выраженный необходимостью в более эффективных и концентрированных добавках для бурового раствора и в буровых растворах, которые могут быть собраны и достигнуты с меньшим количеством добавок в меньших количествах, чем в часто использующихся буровых растворах настоящего уровня техники.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Одной из задач изобретения является, соответственно, обеспечить добавку для бурового раствора, которая может, по меньшей мере, частично удовлетворить выше упомянутую потребность в уровне техники.

Авторы изобретения неожиданно нашли, что некоторые полиамиды, которые получают из жирной кислоты/карбоновой кислоты и необязательно алкоксилированных полиамидов, очень эффективны в качестве эмульгаторов для буровых растворов на масляной основе и глинистых растворов.

Следовательно, в первом аспекте, настоящее изобретение относится к полиамидному соединению, в соответствии с приложенной формулой изобретения.

Традиционные эмульгаторы для глинистого раствора на масляной основе будут, как правило, деградировать при высокотемпературных условиях и давлении, что приводит к ухудшению глинистого раствора на масляной основе. Это подразумевает, что большее количество эмульгатора может быть внесено в глинистую систему для того, чтобы достичь желаемых свойств, которое может в значительной степени увеличить стоимость системы. Эмульгатор согласно настоящему изобретению является намного более эффективным при высокотемпературных условиях и высоком давлении, таким образом, уменьшая требуемые количества добавляемого эмульгатора для эмульгирования системы, таким образом улучшая работу и стоимость системы.

Во втором аспекте, настоящее изобретение относится к составу бурового раствора, включающему масло и по меньшей мере одно такое полиамидное соединение.

В третьем аспекте, настоящее изобретение относится к способу получения таких полиамидных соединений.

В четвертом аспекте, настоящее изобретение относится к применению таких полиамидных соединений в качестве эмульгаторов для буровых растворов на масляной основе.

Эти и другие аспекты настоящего изобретения будут далее описываться в следующем подробном описании предпочтительного варианта осуществления.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ

Полиамиды согласно изобретению получают из жирных кислот/карбоновых кислот и необязательно алкоксилированных полиаминов. Они обеспечивают эмульгирование и позволяют концентрировать продукты либо твердые, либо жидкие, с превосходными свойствами. Традиционные эмульгаторы для глинистого раствора на масляной основе, как правило, будут разлагаться при высокотемпературных условиях и давлении, которые приводят к ухудшению глинистого раствора на масляной основе. Это предполагает, что большее количество эмульгатора может быть внесено в глинистый раствор для того, чтобы достичь желаемых свойств, которое может в значительной степени увеличить стоимость системы. Эмульгатор согласно настоящему изобретению является более эффективным в высокотемпературных условиях и высоком давлении, таким образом, уменьшая количество добавляемого эмульгатора, требующееся для эмульгирования системы, таким образом улучшая работу и стоимость системы.

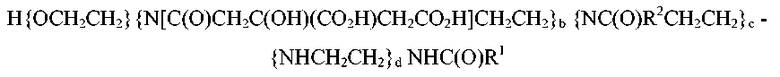

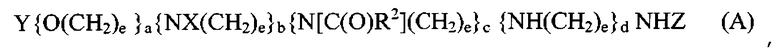

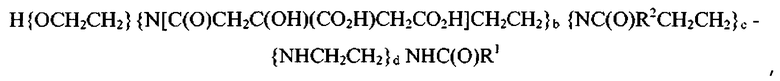

Полиамидные эмульгаторы согласно изобретению могут, как правило, быть представлены формулой (A)

,

,

где a является целым числом от 0-5, в другом варианте выполнения от 0 до 2, b и c являются отдельно независимо выбранными из целых чисел от 0 до 10, при условии, что b и c не могут быть оба 0 одновременно, d является от 0 до 10, e является целым числом от 1-5, Y выбирают из H, X, -C(O)R1 или -C(O)R2 и Z выбирают из -C(O)R1 или X, где R1 и R2 являются линейными или разветвленными, насыщенными или ненасыщенными алкиленовыми группами, и X является карбонильной группой, получаемой из монокарбоновой кислоты, дикарбоновой кислоты или трикарбоновой кислоты, содержащей от C2 до C10 гидрокарбоновых групп, таких как алкил и/или алкилен, или смесь таких кислот. Специалист в данной области техники легко определит, что различные поликарбоновые кислоты могли бы быть использованы, включая, но не ограничиваясь, муравьиную кислоту, акриловую кислоту, аминокислоту, яблочную кислоту (ангидрид), янтарную кислоту, глутаровую кислоту, адипиновую кислоту, молочную кислоту, лимонную кислоту, и тому подобное, и их смеси.

В варианте выполнения изобретения, a, как правило, является целым числом от 0 до 5, таким как от 0 до 2, например от 0 до 1, таким как 1.

Каждое b и c, как правило, независимо выбирают из целых чисел от 0 до 10, таких как от 0 до 4, таких как от 0 до 3, при условии, что b и c не могут быть оба 0 одновременно.

Как правило, d является от 0 до 10, таким как от 0 до 4.

В каждом примере, e, как правило, независимо является от 1 до 5, таким как от 2 до 4.

R1 и R2 являются одинаковыми или различными и их выбирают из линейных или разветвленных, насыщенных или ненасыщенных от С7 до С30, таких как от С10 до С24, таких как от C16 до C22 гидрокарбильных групп, таких как алкильные или алкенильные группы. Как правило, каждый R1 и R2 является линейным алкилом или моно- или полиненасыщенным линейным алкенилом.

В одном варианте выполнения a является от 0 до 1, каждый из b и c независимо выбирают из целых чисел от 0 до 3, при условии, что b и c не могут быть оба равны 0 одновременно, d выбирают от 0 до 2, e является от 2 до 4, и каждый R1 и R2 независимо выбирают из линейных или разветвленных, насыщенных или ненасыщенных C16-C22 гидрокарбильных групп.

R1 и R2, как правило, являются производными от источника жирной кислоты. Жирные кислоты, как правило, имеют общую формулу R-COOH, где R, который представлен R1 и/или R2 в формуле A. Как правило, R является насыщенным (алкил) или моно- или полиненасыщенным (алкенил) от C7 до C30 гидрокарбоном. Источники жирной кислоты включают, но не ограничиваются кокосом, горчичным семенем, пальмой, пальмовым зерном, соей, животными жирами, талловым маслом, рапсовым семенем, картамином, подсолнухом и их смесями. Источники жирной кислоты, такие как источники растительного или животного происхождения, как правило, дают смесь жирных кислот различной длины. В варианте выполнения изобретения, источник жирной кислоты выбирают из таллового масла, рапсового семени, горчичного семени, и их смесей.

Жирные кислоты R-COOH, в которых каждый R1 и R2 получают из, включая, но не ограничиваясь, каприловой, декановой, лауриновой, миристиновой, пальмитиновой, гептадекановой, стеариновой, арахидиновой, бегеновой, лигноцериновой, линоленовой, стеаридоновой, эйкозапентаеновой, докозагексаеновой, арахидоновой, масляной, элаидиновой, эруковой и ацетэруковой кислотами.

Талловое масло или рапсовое семя жирных кислот частично относятся к источникам жирных кислот, использующихся в способе для изготовления полиамидных эмульгаторов по настоящему изобретению.

Жирные кислоты из таллового масла включают, но не ограничиваются, пальмитиновую кислоту, масляную кислоту и линоленовую кислоту, в то время как жирные кислоты из рапсового семени включают, но не ограничиваются, эруковую кислоту.

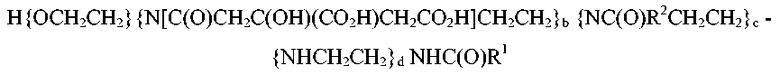

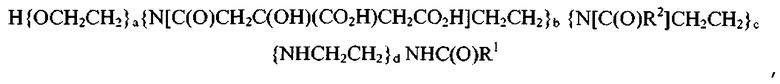

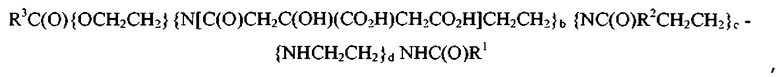

В другом варианте выполнения, полиамидный эмульгатор изобретения представлен формулой:

,

,

где R1 и R2 каждый независимо выбирают из линейных или разветвленных, насыщенных или ненасыщенных гидрокарбильных групп. В другом варианте выполнения, R1 и R2 каждый независимо выбирают из линейных или разветвленных, насыщенных или ненасыщенных C10-C24 гидрокарбильных групп. Как выше упомянуто, R1 и R2 могут быть производными от источника жирной кислоты, такого как талловое масло, рапсовые семена, горчичные семена и/или их смеси и подобное. В данном варианте выполнения, X заместитель основной формулы (A) является карбонильной группой, получаемой из лимонной кислоты, что очевидно из вышеупомянутой формулы.

В другом варианте выполнения, полиамидный эмульгатор по изобретению выбирают из одного или более полиамидов следующих формул:

,

,

где R1=R2=C17 гидрокарбильная группа, получаемая из талловой кислоты; и b является от 0 до 4, c является от 0 до 4, при условии, что b и с не могут оба быть 0 одновременно, и d является от 0 до 4, и в другом варианте выполнения b является от 0 до 3, c является от 0 до 3, при условии, что b и c не могут оба быть 0 одновременно, при условии, что b и c не могут оба быть 0 одновременно, и d является от 0 или 2;

,

,

где R1=R2=C21 гидрокарбильная группа, получаемая из эруковой кислоты; и b является от 0 до 4, c является от 0 до 4, при условии, что b и c не могут оба быть 0 одновременно, и d является от 0 до 4 и в другом варианте выполнения b является от 0 до 3, c является от 0 до 3, при условии, что b и c не могут оба быть 0 одновременно, и d является от 0 или 2;

,

,

где R1=R2=C17 гидрокарбильная группа, производная от масляной кислоты; и b является от 0 до 4, c является от 0 до 4, при условии, что b и c не могут оба быть 0 одновременно, и d является от 0 до 4, и в другом варианте выполнения b является от 0 до 3, c является от 0 до 3, при условии, что b и c не могут оба быть 0 одновременно, и d является 0 или 2;

,

,

где R1=R2=C17 гидрокарбильная группа, получаемая из соевого масла, такая как гидрокарбил, получаемый из α-линоленовой кислоты; и b является от 0 до 4, c является от 0 до 4, при условии, что b и c не могут оба быть 0 одновременно, и d является от 0 до 4, и в другом варианте выполнения b является от 0 до 3, c является от 0 до 3, при условии, что b и c не могут оба быть 0 одновременно, и d является 0 или 2;

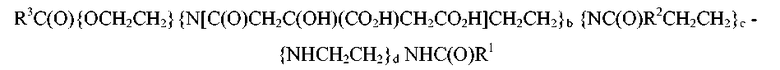

,

,

где R1=R2=R3=C17 гидрокарбильная группа, получаемая из таллового масла, такая как гидрокарбил, получаемый из масляной кислоты и/или линоленовой кислоты; и b является от 0 до 4, c является от 0 до 4, при условии, что b и c не могут оба быть 0 одновременно, и d является от 0 до 4, и в другом варианте выполнения b является от 0 до 3, c является от 0 до 3, при условии, что b и c не могут оба быть 0 одновременно и d является 0 или 2; и

,

,

где R1=R2=R3=C17 гидрокарбильная группа, получаемая из эруковой кислоты; и b является от 0 до 4, c является от 0 до 4, при условии, что b и c не могут оба быть 0 одновременно, и d является от 0 до 4, и в другом варианте выполнения b является от 0 до 3, c является от 0 до 3, но b и c не могут быть 0 одновременно, и d является 0 или 2.

Эмульгатор согласно изобретению высокоэффективен при использовании в низких дозах, и когда используется в обычном составе бурового раствора на масляной основе, дает буровой раствор с высокой электрической стабильностью и превосходную реологию до и после окисления. В дополнение, нет необходимости в добавлении извести в глинистую систему, для того, чтобы активировать эмульгатор согласно изобретению, т.е. эмульгатор по изобретению может быть использован без использования извести. В одном варианте выполнения, эмульгатор по изобретению является свободным от извести. Эмульгатор согласно изобретению также имеет низкую водоотдачу (свойства фильтрации) при высоких температурах и давлении, при использовании соответствующих низких доз, без необходимости использования других добавок для водоотдачи или фильтрации.

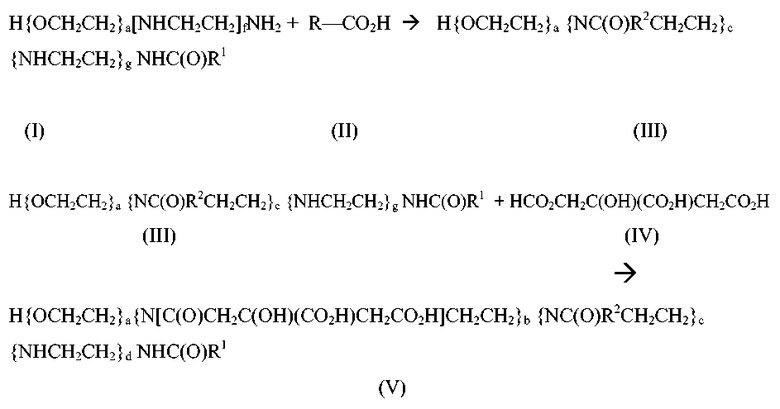

Полиамидный эмульгатор по изобретению обычно получают реакцией конденсации между жирными кислотами (I) и необязательно алкоксилированными полиаминами (II). Жирные кислоты и необязательно алкоксилированные полиамины пускают во взаимодействия в пропорциях, необходимых для создания необязательно алкоксилированного амидоаминного промежуточного продукта (III), имеющего 1 эквивалент первичного плюс вторичного аминов (N-H связи) в необязательно алкоксилированном полиамине (II), взаимодействующем с от 0,2 до 2,0 эквивалентами карбоновой кислоты в жирной кислоте (I). Предпочтительным соотношением является от 0,3 до 1,5 эквивалента карбоновых кислот, и более предпочтительным является от 0,4 до 1 эквивалента. Затем, 1 эквивалент N-H связей в необязательно алкоксилированном амидоаминном промежуточном продукте (III) далее пускают во взаимодействие с от 0,01 до 2,0 экв. карбоновых кислот в монокарбоновой кислоте, дикарбоновой кислоте или трикарбоновой кислоте, содержащей от C2 до C10 алкил/алкиленовые группы, или смесь таких кислот при от 0,01 до 2,0 экв. карбоновых кислот, в другом варианте выполнения от около 0,2 до 1,5 экв. карбоновых кислот для того, чтобы получить дополнительно алкоксилированные полиамидные эмульгаторы по настоящему изобретению (V). Дополнительно алкоксилированные полиамины/полиамиды и т.д. подразумевают полиамин/полиамид и т.д., которые могут или не могут быть алкоксилированными. Со ссылками на вышеупомянутую формулу A, полиамидное соединение является алкоксилированным, если a отлично от 0. Лимонная кислота (IV) служит примером в реакции ниже.

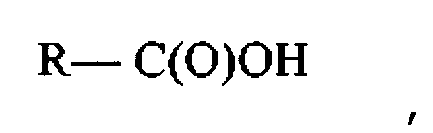

Активные жирные кислоты (II) в препаративной реакции, как правило, выбирают из жирных кислот формулы: R-C(O)OH, где R является насыщенной или ненасыщенной, разветвленной или неразветвленной цепью, насыщенной или ненасыщенной гидрокарбильной группой, имеющей от 7 до 30 атомов углерода.

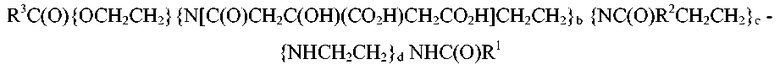

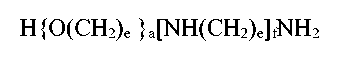

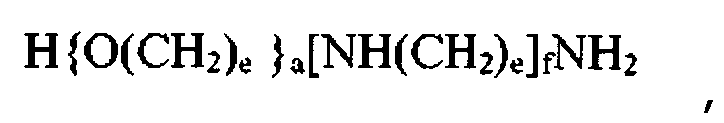

Активные полиамины в вышеупомянутом способе включают, но не ограничиваются, соединения, представленные формулой:

,

,

где a=0 или 1; c=2 или 3, и f = от 1 до 4

Алкоксилированные полиамины, алкоксилированные жирные полиамины, алкоксилированные диамины, включающие моно- или диалкил симметричные или несимметричные этиленовые диамины, алкоксилированные пропандиамины, полиамины, аналогичные вышеупомянутым, и их смеси и комбинации, являются примерами этих полиаминов, пригодных для вышеупомянутого способа. Соответствующими коммерческими алкоксилированными полиаминами являются, например, Бероламин 10 и Бероламин 20. Бероламин 20 является смесью примерно 55% этиленполиаминов (изомеры TETA, TEPA, PEHA и выше) и примерно 45% N-этанол производных полиалкиленполиаминов и являются коммерчески доступными от Akzo Nobel Functional Chemicals bv.

Одним из заурядных навыков в области техники легко определить, что различные моно- и поликарбоновые кислоты могут быть использованы в описанном способе, включая, но не ограничиваясь, муравьиную кислоту, акриловую кислоту, аминокислоту, яблочную кислоту (ангидрид), янтарную кислоту, глутаровую кислоту, адипиновую кислоту, молочную кислоту, лимонную кислоту, и тому подобное, и их смеси. В данном варианте выполнения, лимонная кислота является выбором из карбоновых кислот.

На первой стадии реакции 1 эквивалент первичного плюс вторичного аминов (N-H связи) в Бероламине 20 реагирует с от 0,2 до 2,0 эквивалентами карбоновой кислоты из жирных кислот таллового или рапсового масел для образования промежуточного продукта. Предпочтительным является соотношение от 0,3 до 0,9 экв. карбоновых кислот и наиболее предпочтительным является от 0,4 до 0,8 экв. На второй стадии, 1 экв. N-H связей в промежуточном продукте реагируют с от 0,5 до 2,0 экв. карбоновых кислот в лимонной кислоте. Более предпочтительным является от 0,75 до 1,5 экв. карбоновых кислот в лимонной кислоте.

Температура реакции первой стадии, как правило, составляет от 150°C до 175°C, преимущественно около 165°C и в основном протекает за около 2-10 часов до тех пор, пока содержание кислоты не снизится до менее чем около <0,2 мэкв./г. Вторую стадию, в основном, проводят при температурах между 50 и 150°C в течение от 2 до 3 часов до тех пор, пока содержание амина не падает ниже около 0,5 мэкв./г и содержание кислоты становится менее чем 1,5 мэкв/г. Маленькое количество растворителя на основе минерального масла используется в течение второй стадии реакции для более низкой вязкости и лучших свойств смешения. Использование катализатора не требуется на каждой стадии реакции.

Побочные продукты из вышеупомянутых реакций включают, но не ограничиваются, эфиры между жирными кислотами и/или использующимися карбоновыми кислотами, например лимонная кислота и алкоксилированные полиамины (полиамиды), и имидазолины и т.д.

Эмульгатор изобретения, как правило, составляют на масляной основе (дизельном, или минеральном, или полиолефиновом маслах) и добавок на полиольной или полиолэфирной(-ных) основе(-ах) для контроля активности и текучести, особенно при низкой температуре. Эти добавки включают, но не ограничиваются этиленгликолем, пропиленгликолем, диэтиленгликолем, дипропиленгликолем, этиленгликольбутиловым эфиром, диэтиленгликольбутиловым эфиром, триэтиленгликольбутиловым эфиром и т.д.

Эмульгатор изобретения является превосходной добавкой для буровых растворов на масляной или синтетической основе, давая возможность усилить эмульгирование и улучшить электрическую стабильность и контроль водоотдачи, со значительно меньшим объемом добавок, чем изначально известно для предшествующего уровня техники добавок для буровых растворов. Эмульгатор по изобретению положительно воздействует на эмульгирование в количествах, как правило, около одной третьей количества, обыкновенно необходимого для эмульгирования жидкостей на масляной или синтетической основе на предшествующем уровне техники эмульгаторов. Как правило, от трех фунтов до около пяти фунтов эмульгатора согласно изобретению на баррель бурового раствора может быть эффективным для эмульгирования. Даже более низкие количества могут улучшить электрическую стабильность и контроль фильтрации буровых растворов, даже если уже прошло эмульгирование с другими эмульгаторами.

Как правило, где-либо между около от 0,2 до 4 вес. % полиамидного(-ых) соединения(-ий) по изобретению используют в составах с буровым раствором, в другом варианте выполнения, применяют между около от 0,3 до 3 вес. %. Как правило, буровые растворы на основе масел (дизельного, или минерального, или полиолефинового) могут также содержать компоненты, такие как органоглина, насыщенный минеральный раствор, смачивающие агенты, известь, диспергенты, стабилизаторы и сульфат бария. Добавочные компоненты являются нормальными без знаний одного из ординарных навыков в данной области техники.

Эмульгаторы согласно изобретению являются высокоактивными и предполагаются быть полезными со всеми или в основном со всеми системами на синтетической или масляной основе, известными как эффективные для буровых растворов. Эмульгатор согласно изобретению может также придавать более высокую вязкость буровому раствору и таким образом является предпочтительным добавлением в основу бурового раствора перед добавлением каких бы то ни было смачивающих агентов.

Настоящий эмульгатор действует эффективно при высоких температурах и давлении и стабилен даже при температурах выше около 500°F без фильтрационных добавок и выше около 500°F с фильтрационными добавками. Добавление смачивающих агентов наряду с продуктом по изобретению в упаковку эмульгатора может улучшить способность бурового раствора смачиваться в некоторых основных маслах, но не является необходимостью в других. Смачивающие агенты могут также улучшить реологическую стабильность при температурах выше чем около 300°F и в будущем усиливать работу некоторых жидких систем.

Состав бурового раствора по изобретению, как правило, содержит, по меньшей мере, одно промывочное масло на масляной или синтетической основе. Такие промывочные масла известны как маслянистые глинистые растворы и полностью известны специалистам данной области техники. Состав бурового раствора по изобретению также предпочтительно включает насыщенный минеральный раствор. В большинстве случаев используются насыщенные растворы хлорида натрия, кальция и/или магния.

Способ согласно изобретению включает дополнение настоящего полиамидного эмульгатора в буровом растворе на масляной или синтетической основе или применение бурового раствора, содержащего полиамидный эмульгатор по изобретению в пробуриваемой скважине в подземных сооружениях. В другом варианте выполнения, способ согласно изобретению включает дополнение полиамидного эмульгатора согласно изобретению в буровой раствор на масляной или синтетической основе, что способствует эмульгированию бурового раствора или образованию обратных эмульсий. Изобретение также относится к способу усиления проникновения во время бурения шахты, который включает распространение состава бурового раствора, в соответствии с изобретением, на всем протяжении шахты, во время одновременного вращения колонны бурильных труб, включающее вращающееся бурильное сверло на его более низком конце в контакте с низом шахты, в связи с этим способствуя удалению буровых отходов из шахты, выводя упомянутым буровым сверлом, смазывая буровую головку, выводя тепло и стабилизируя ствол скважины.

Буровые растворы на масляной или синтетической основе согласно изобретению могут также включать один или более различных добавочных ингредиентов, известных для каждого специалиста в данной области техники. Такие дополнительные ингредиенты включают, но не ограничиваются, органоглины, агенты контроля водоотдачи, реологические модификаторы, смачивающие агенты, извести, насыщенный минеральный раствор, добавки, стабилизаторы, сульфаты бария и подобные.

Реология (пластическая вязкость, предел текучести и стойкость геля), также как и свойство водоотдачи, являются двумя наиболее важными характеристиками бурового раствора. Подходящая пластическая вязкость показывает, что буровой раствор способен промывать повторно, поскольку буровой раствор с подходящей вязкостью вытесняется бурильным сверлом. Предел текучести используется для измерения способности бурового раствора поднимать буровой шлам из межтрубного пространства. Настоящий эмульгатор придает лучшую стабильность эмульсии бурового раствора, таким образом давая более контролируемую реологию бурового раствора при высокотемпературных условиях и высоком давлении. Водоотдача - это утечка жидкой фазы бурового раствора к основной массе породы пласта в течение бурения. Получающееся наращивание твердого материала или фильтровальной корки может быть нежелательным, поскольку возможно проникновение фильтрата через формации. Водоотдача может быть значительно уменьшена улучшением стабильности эмульсии бурового раствора с помощью настоящего эмульгатора при высокотемпературных условиях и высоком давлении и соединения по настоящему изобретению могут также быть использованы для снижения потерь бурового раствора. Кроме того, электрическая стабильность и толерантность к загрязнению также являются очень важными свойствами бурового раствора, и оба свойства имеют близкие отношения со стабильностью эмульсии бурового раствора.

Рабочие свойства бурового раствора изобретения будут сейчас подтверждены следующими неограничивающими примерами.

Пример 1

Получение эмульгатора

В 2х-литровую пятигорлую колбу, снабженную насадкой Дина-Старка под N2, были помещены 1084,2 г Century D-1 (доступный от Arizona Chemicals) и 248,8 г Бероламина 20 (Akzo Nobel Chemicals). Данная смесь была нагрета до 165°C в течение 8 часов с пропусканием N2. Полное выпаривание 55,8 г воды и образец показал 0,126 мэкв./г оставшейся кислоты (намеченная цифра ≤0,15 или 5%) и 1,874 мэкв./г свободного амина. После добавления 400,8 г масла ODC (Sasol North America) в промежуточный продукт (для 80% раствора) смесь была нагрета до ~126°C и добавлено 356,5 г лимонной кислоты. Реакция выдерживалась при 130°C 2,3 часа, и 29,7 г воды было собрано. Продукт реакции в дальнейшем был нагрет до 140°C за другие 5 часов с пропусканием N2, в течение данного времени другие 24,2 г воды были выделены. Конечный продукт был измерен на содержание объема кислоты 0,589 мэкв./г и объема амина 0,453 мэкв./г.

Пример 2

Приготовление и аналитические результаты Эмульгатора 1-5

с Бероламином BA-20

Пример 3

Получение бурового раствора согласно изобретению

Буровые растворы на дизельной основе, использующиеся в следующих неограничивающих примерах, были приготовлены смешением 20-30 вес. % масляной основы (#2 Дизельное масло или минеральное масло, или синтетический альфа или интернальный олефин), 0,3-30 вес. % эмульгатора, 0,3-1 вес. % органоглины, 5-15 вес. % раствора CaCl2 (25 вес. % активного вещества), и 50-70 вес. % Барита (размер частиц 200 микрон) при 7000 до 12000 оборотов в минуту за 30-90 минут в обычном лабораторном смесителе для бурового раствора. Водоотдача или любые другие добавки не были использованы для получения бурового раствора.

Пример 4

Измерение рабочих свойств бурового раствора

Измерения реологии бурового раствора были проведены, используя Вискозиметр Fann 35A с концентрической геометрией цилиндра R1-B1 при 120°F. После измерения вязкости при 600 об/мин (DR1), затем при 300 (DR2), 200, 100, 6 и 3 об/мин, Пластическая Вязкость и Предел Текучести были вычислены по следующим формулам:

Пластическая Вязкость (PV) = DR1-DR2,

Предел Текучести (YP) = 2DR2-DR1.

Гелиевая стойкость бурового раствора была измерена для вязкости при 3 об/мин в течение периода времени (10 секунд и 10 минут) с помощью ячейки с циркуляционным давлением.

Свойства водоотдачи бурового раствора были измерены в соответствии с Рекомендуемым Опытом Американского Нефтяного Института (API) 13В (RP 13В), 12-е издание (01/09/1988), в Секции 3.4, Тест Фильтрации при Высокой Температуре/Высоком Давлении, стр. 11-13.

Измерения эмульсионной стабильности бурового раствора были проведены, используя OFI Оборудование для Испытания (Хьюстон, Техас) Измеритель Эмульсионной Стабильности, используя стандартную процедуру.

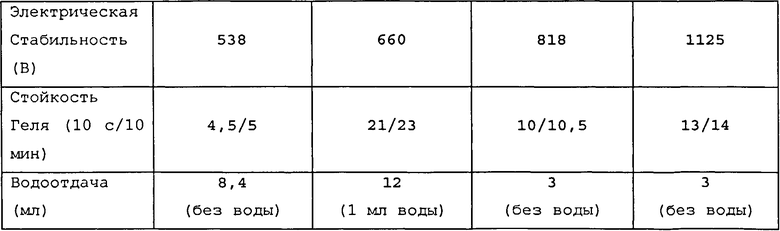

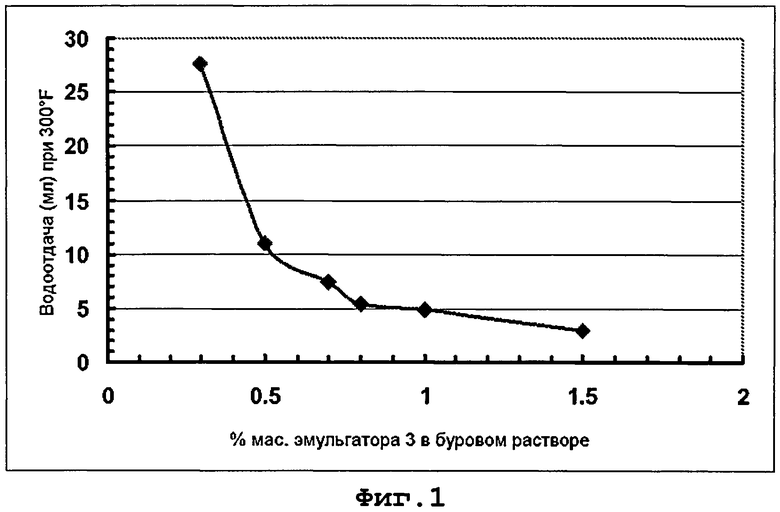

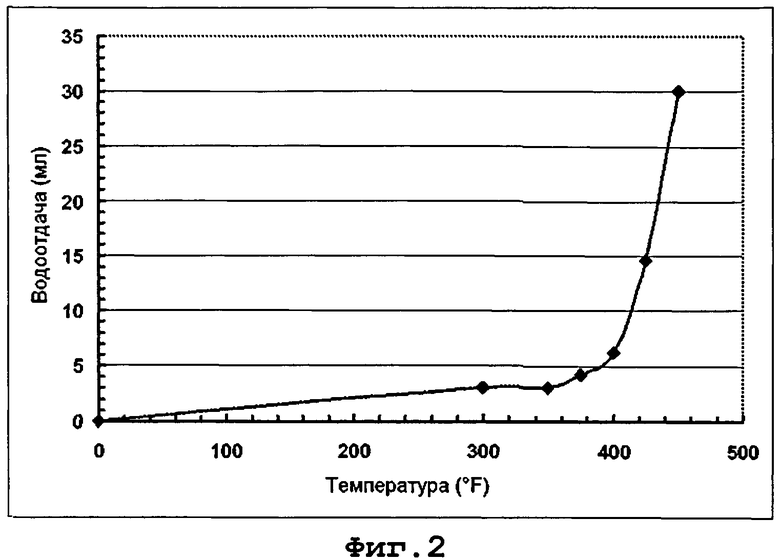

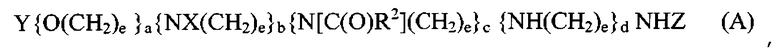

Результаты тестов рабочих свойств показаны в Примерах 5-11, Фиг. 1-2 и Таблицах 2-6.

Пример 5

Фиг. 1 - НТНР водоотдача буровых растворов на дизельной основе (80/20 соотношение масла к воде) с Эмульгатором 3 после окисления при 300°F/100 фунт/кв.дюйм в течение 16 часов без добавки для контроля водоотдачи.

Пример 6

HTHP характеристика буровых растворов на дизельной основе (80/20 соотношение масла к воде) с эмульгатором перед окислением при 300°F/100 фунт/кв.дюйм за 16 часов

Пример 7

HTHP характеристика буровых растворов на дизельной основе (80/20 соотношение масла к воде) с эмульгатором после окисления при 300°F/100 фунт/кв.дюйм за 16 часов

Пример 8

Фиг. 2 - НТНР водоотдача буровых растворов на дизельной основе (80/20 соотношение масла к воде) с Эмульгатором 4 после окисления при 300°F/100 фунт/кв.дюйм за 16 часов без добавок для контроля водоотдачи.

Пример 9

HTHP характеристика буровых растворов на дизельной основе (#2111-56) с 2,5 вес. % Эмульгатора 5 перед и после окисления при 350°F/160 фунт/кв. дюйм за 16 часов

(без воды)

Пример 10

HTHP характеристика буровых растворов на масляной и синтетической основе (80/20 соотношение масла к воде) с Эмульгатором 1 перед и после окисления при 300°F/100 фунт/кв.дюйм за 16 часов

(без воды)

(без воды)

5: доступен от CP Chem, USA

Пример 11

Температура застывания 65% Эмульгатора 3 в 11,6% минерального масла (LVT-2007) и 7,4% добавки

(ASTM D 97-57)

7: Доступно от ConocoPhillips, США

Изобретение относится к эмульгаторам для буровых растворов. Предложено полиамидное соединение формулы (А), где a является целым числом от 1-5, b и c являются каждый независимо выбранными из целых чисел от 0 до 10, при условии, что b и c не могут оба быть 0 одновременно, d является целым числом от 0 до 10, е является целым числом от 1-5, Y выбирают из H, X, -C(O)R1 или -C(O)R2 и Z выбирают из -C(O)R1 или X, где R1 и R2 являются линейными или разветвленными, насыщенными или ненасыщенными гидрокарбильными группами, имеющими от 7 до 30 атомов углерода, и X является карбонильной группой, полученной из карбоновой кислоты. Предложены также способ получения указанного соединения, его применение в качестве эмульгатора в составе бурового раствора и соответствующий состав бурового раствора. Технический результат - предложенное соединение является эффективным эмульгатором при высокотемпературных условиях и высоком давлении, что позволяет снизить требуемые количества эмульгатора и стоимость системы. 4 н. и 11 з.п. ф-лы, 2 ил., 6 табл., 11 пр.

1. Полиамидное соединение формулы (А)

где a является целым числом от 1-5, b и c являются каждый независимо выбранными из целых чисел от 0 до 10, при условии, что b и c не могут оба быть 0 одновременно, d является целым числом от 0 до 10, е является целым числом от 1-5, Y выбирают из H, X, -C(O)R1 или -C(O)R2 и Z выбирают из -C(O)R1 или X, где R1 и R2 являются линейными или разветвленными, насыщенными или ненасыщенными гидрокарбильными группами, имеющими от 7 до 30 атомов углерода, и X является карбонильной группой, полученной из карбоновой кислоты, выбранной из группы, состоящей из акриловой кислоты, аминокислоты, яблочной кислоты (ангидрида), янтарной кислоты, глутаровой кислоты, адипиновой кислоты, молочной кислоты, лимонной кислоты и их смесей.

2. Соединение по п.1, в котором а является 1, 2 или 5.

3. Соединение по п.1, в котором R1 и R2 получают из источника жирной кислоты, при этом источник жирной кислоты выбирают из кокоса, горчичного семени, пальмы, пальмового зерна, сои, животного жира, таллового масла, рапсового семени, и их смесей.

4. Соединение по п.1, в котором вышеупомянутое соединение является алкоксилированным полиамидом формулы:

где R1 и R2 являются каждый независимо выбранными из линейных или разветвленных, насыщенных или ненасыщенных C10-C24 гидрокарбильных групп,

a является целым числом от 1-5, b и c являются каждый независимо выбранными из целых чисел от 0 до 10, при условии, что b и c не могут оба быть 0 одновременно, d является целым числом от 0 до 10.

5. Соединение по п.1, имеющее формулу:

где R1=R2 и являются выбранными из группы, состоящей из C17 гидрокарбильной группы, получаемой из таллового масла; C21 гидрокарбильной группы, получаемой из эруковой кислоты; C17 гидрокарбильной группы, получаемой из масляной кислоты; C17 гидрокарбильной группы, получаемой из соевого масла;

b является 0-4; c является с 0 до 4, при условии, что b и c не могут оба быть 0 одновременно; и d является 0 или 2.

6. Соединение по п.1, имеющее формулу:

где R1=R2=R3 и являются выбранными из группы, состоящей из C17 гидрокарбильной группы, получаемой из таллового масла и C21 гидрокарбильной группы, получаемой из эруковой кислоты;

b является 0-4; c является от 0 до 4, при условии, что b и c не могут оба быть 0 одновременно; и d является 0 или 2.

7. Состав бурового раствора, который включает по меньшей мере одно масло и по меньшей мере одно полиамидное соединение согласно пп.1-6.

8. Состав по п.7, в котором состав содержит от 0,5 до 4 вес.% по меньшей мере одного полиамида на общий вес состава.

9. Способ получения полиамидного соединения по п.1, где способ включает взаимодействие жирной кислоты и алкоксилированного полиамина с образованием амидоаминного промежуточного продукта с последующим взаимодействием указанного амидоаминного промежуточного продукта с C2-C10 моно-, дикарбоновой кислотой или трикарбоновой кислотой, содержащей от С2 по С10 гидрокарбильных групп или смесь таких кислот, с получением полиамидного соединения.

10. Способ по п.9, в котором молярное соотношение жирной кислоты к амину составляет от 0,1:1 до 10:1 и молярное соотношение амидоаминного промежуточного продукта и монокарбоновой кислоты, дикарбоновой кислоты или трикарбоновой кислоты, содержащих от C2 до C10 алкил/алкиленовых групп, составляет от 0,2:1 до 5:1.

11. Способ по п.9, в котором упомянутая жирная кислота имеет формулу:

где R является насыщенным или ненасыщенным, с разветвленной или неразветвленной цепью, с замещенной или незамещенной гидрокарбильной группой, имеющей от 7 до 30 атомов углерода, и алкоксилированный полиамин имеет формулу:

где a является 1, e является 2 или 3 и f является 1-4.

12. Способ по п.9, в котором карбоновую кислоту выбирают из группы, состоящей из акриловой кислоты, аминокислоты, яблочной кислоты (ангидрида), янтарной кислоты, глутаровой кислоты, адипиновой кислоты, молочной кислоты, лимонной кислоты и их смесей.

13. Способ по п.9, в котором на первой стадии жирную кислоту вводят во взаимодействие с алкоксилированным полиамином в эквивалентном соотношении от 0,2:1 до 2:1 при температуре от 150°C до 175°C до тех пор, пока содержание кислоты не снижается до менее чем <0,2 мэкв/г, для того, чтобы получить полиаминный промежуточный продукт и на второй стадии полиаминный промежуточный продукт вводят во взаимодействие с карбоновой кислотой в эквивалентном соотношении от 0,1:1 до 1:1 при температуре от 50°C до 150°C до тех пор, пока содержание амина не падает ниже 0,5 мэкв/г и содержание кислоты становится менее чем 1,5 мэкв/г.

14. Применение соединения по п.1 или полученного способом по п.9 в качестве эмульгатора в составе бурового раствора на масляной основе.

15. Применение по п.14 для снижения потерь состава бурового раствора.

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ КОМПАУНДИРОВАНИЯ НЕФТЕЙ | 1999 |

|

RU2158437C1 |

| US 3166548 A, 19.01.1965 | |||

| WO 2007045592 A1, 26.04.2007 | |||

| ПОЛИМЕРНО-ДИСПЕРСНЫЙ СОСТАВ ДЛЯ УВЕЛИЧЕНИЯ ДОБЫЧИ НЕФТИ | 1993 |

|

RU2061855C1 |

Авторы

Даты

2014-12-20—Публикация

2009-05-12—Подача