Изобретение относится к технологии обработки асферических поверхностей крупногабаритных оптических деталей с дополнительными элементами системы их разгрузки и может использоваться при полировке и контроле зеркал телескопов.

Зеркало телескопа представляет собой оптическую деталь со сферической или асферической рабочей поверхностью, например, из стеклокерамики диаметром до 8 метров и весом от нескольких сот килограмм до нескольких тонн с полостями облегчения или без них. Отражающая поверхность зеркала выполняется с весьма малыми отклонениями от расчетной (теоретической) формы. К задней и боковой поверхностям зеркала приклеиваются вспомогательные элементы (как правило, из инвара), с помощью которых зеркало крепится к оправе в телескопе. Позиционирование вспомогательных элементов выполняется с точностью 0.1-0.5 мм относительно базовых поверхностей зеркала.

Известен способ приклейки осевых разгрузочных опор к тыльной поверхности астрономического зеркала диаметром 8 м (Proceedings of SPIE, Vol.2871, p.385, опубл. 21.03.1997 г.), согласно которому отшлифованное зеркало устанавливали на временную разгрузку тыльной поверхность вверх, зачищали поверхность, с помощью координатного станка размечали точки расположения опор (их 150 штук) и затем приклеивали опоры одну за одной последовательно в течение 2-х месяцев, т.е. процесс очень трудоемок и требует значительных временных затрат.

Ближайшим к предлагаемому является использовавшийся в ОАО «Лыткаринский завод оптического стекла» способ позиционирования и приклеивания вспомогательных элементов системы разгрузки зеркал диаметром 2-4 метра с точностью позиционирования 0.1-0.5 мм (Proceedings of SPIE, Vol.5494, pp.374-381, 2004). Согласно этому способу для каждого зеркала изготавливали полноразмерный шаблон-приспособление для приклеивания осевых и боковых вспомогательных опор с размерами больше диаметра зеркала. Шлифованную заготовку зеркала с шаблоном устанавливали на координатно-фрезерном станке с вращающимся столом на три домкрата, расположенные на плоском столе-основании, заготовка располагалась тыльной поверхностью вверх, шаблон центрировался относительно заготовки зеркала по угловому и радиальному положениям, по высоте и наклону относительно базовых поверхностей заготовки, в отверстия и пазы шаблона вставляли втулки с приклеиваемыми элементами, прикрепленными на болты к втулкам, и приклеивали вспомогательные элементы по требуемой технологии (зачистили поверхности приклейки на заготовке и на вспомогательном элементе, протравили склеиваемые поверхности, запекли вспомогательный элемент в термостате, нанесли клей, прижали грузами и выдерживали до завершения процесса полимеризации). Способ хотя и экономичен по времени, но сложен в юстировке и требует значительных материальных, финансовых и временных затрат на изготовление полноразмерного приспособления. Кроме того, при изменении температуры полноразмерное приспособление расширяется или сжимается, что приводит к увеличению погрешности позиционирования элементов вдоль радиального направления детали, выходящей за пределы требуемой, и требует применения дополнительных конструктивных деталей для корректировки позиций вспомогательных элементов на приспособлении.

Техническим результатом изобретения является существенное упрощение конструкции приспособлений для приклейки и процесса позиционирования элементов, повышение точности позиционирования и сокращение времени выполнения операции по приклейке.

Технический результат достигается тем, что в способе позиционирования и приклейки вспомогательных элементов системы разгрузки астрономического зеркала к боковой или задней его поверхности, при котором каждый элемент приклеивают поочередно с использованием координатного станка и направляющих съемных втулок, в отличие от известного в местах расположения вспомогательных элементов приклеивают на наклеечную смолу опорные металлические кольца, устанавливают в них котировочные кольца, позиционируют котировочные кольца на координатном станке и фиксируют их прижимными винтами к опорным кольцам, вставляют в котировочные кольца направляющие съемные втулки, с их помощью приклеивают к зеркалу элементы разгрузки, после чего откручивают котировочные кольца и снимают опорные кольца либо путем сбивания деревянным молотком, либо путем снятия их после нагревания и размягчения наклеечной смолы.

В предлагаемом способе для приклейки опор используют вместо крупногабаритного трудноизготавливаемого шаблона простые индивидуальные приспособления в виде сборно-разборных вставляемых друг в друга трех колец. С этими приспособлениями можно работать одновременно на разных участках зеркала, что упрощает процесс и сокращает время выполнения операций по приклейке с двух месяцев до 10 дней, из которых 3-4 для выполняется непосредственно процесс приклейки, а оставшиеся дни идет процесс полимеризации клеевого соединения. Поскольку на большой шаблон влияют колебания температуры, а теперь этот фактор устраняется, то значительно повышается точность позиционирования.

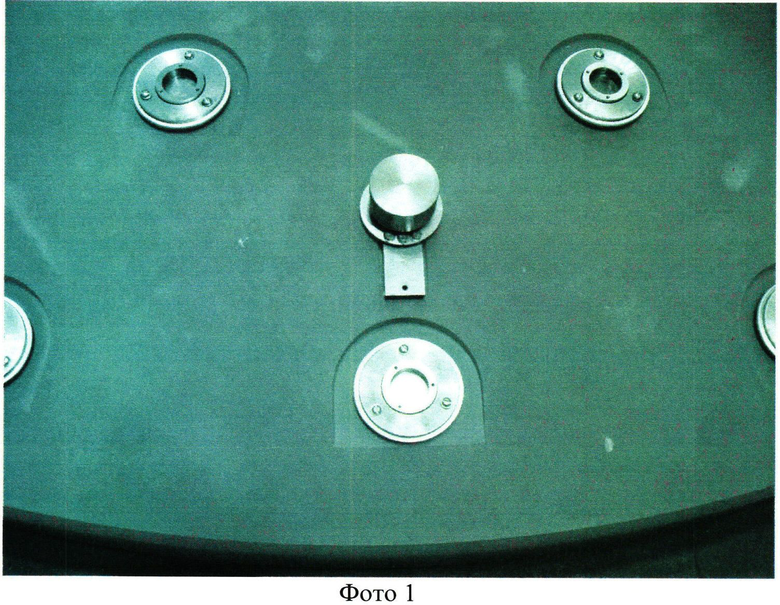

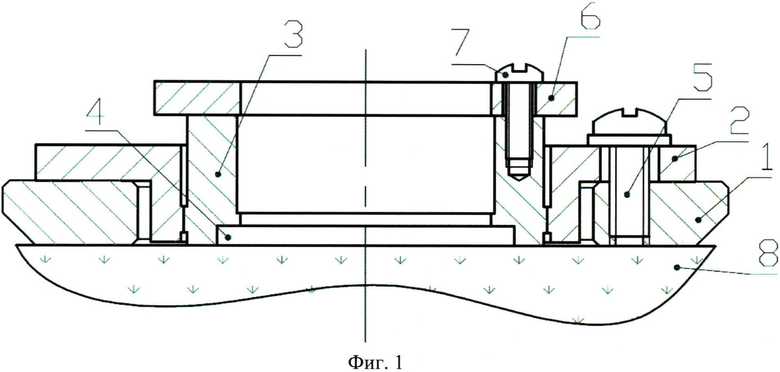

Изобретение поясняется чертежом и фотографией, где:

на фиг.1 - разрез приспособления;

на фото 1 - общий вид приспособлений с приклеенными элементами и с приклеиваемым элементом под нагрузкой в центре фото.

Способ позиционирования и приклейки опор к зеркалу осуществляется следующим образом. Зеркало со шлифованными тыльной и боковой поверхностями (с шероховатостью Ra≈1.0 мкм), на которые выполняется приклейка инваровых опор (шероховатость приклеиваемой поверхности инваровых опор должна быть Ra≤3.2 мкм), устанавливают на координатно-фрезерный станок с вращающимся столом на три домкрата тыльной поверхностью вверх и центрируют на данном станке. На тыльной и боковой поверхностях зеркала предварительно могут быть изготовлены плоские пазы в местах, где должен располагаться приклеиваемый инваровый элемент. Для приклейки используют приспособление (фиг.1), состоящее из внешнего опорного кольца 1, среднего юстировочного кольца 2 с фланцем и съемного внутреннего кольца 3, являющегося направляющей втулкой для приклеиваемого инварового элемента, фиксирующей его положение. Зазор между кольцами 2 и 3 должен быть не более 0,02-0,03 мм. В нижней части кольца 3 выполнен паз 4 для выхода излишков клея. Юстировочное кольцо 2 крепится к кольцу 1 винтами 5. Для удобства ввода и съема кольца 3 на нем может быть установлена дополнительная пластина 6, закрепленная на кольце 3 винтами 7 на время его монтажа и демонтажа. Нижняя поверхность колец 1, 2 и 3 должна соответствовать тыльной или боковой поверхности зеркала 8, т.е. должна быть плоской или радиальной.

Внешнее кольцо 1 приклеивают наклеечной смолой в соответствующий плоский паз на тыльной или боковой поверхности зеркала 8. В кольцо 1 вставляют среднее кольцо 2, центрируют его по координатам с помощью координатно-фрезерного станка и фиксируют прижимными винтами 5. На поверхности паза 4 кольца 3 наносят фторопластовый лак (напр. лф-32 л) для защиты их от клея. Кольцо 3 является съемным, чтобы обеспечить доступ к поверхности зеркала для подготовки ее к приклейке. Для приклейки инварового элемента используют клей DP 190 или другие аналоги. Приклейку выполняют по стандартной процедуре. После завершения процесса полимеризации приспособление разбирают, вынимая поочередно кольца 3 (с помощью винта 7 с пластиной 6) и 2, а внешнее кольцо 1 отклеивают путем его нагрева феном до температуры 70-80°C или сбивают деревянным молотком. Всего опор на зеркале до 80-100 шт. Одновременно можно приклеивать несколько опор в разных частях зеркала, так что на всю процедуру затрачивалось практически несколько дней.

Способ промышленно применим. Кольца приспособления вытачиваются из стали или дюралюминия Д16. Наклеечная смола и клей DP 190 широко используются в оптико-механической промышленности. Смола надежно работает в интервале температур от -3°C до +40°C без изменения позиционирования положения кольца с точностью ±0.01 мм при изменении температуры, выдерживает нагрузки в 20 кг как в продольном, так и в поперечном направлениях (этого вполне достаточно для процедуры приклейки). Практика подтвердила достижение технического результата: повышена точность позиционирования, время приклейки уменьшено с 2-х месяцев до 10 дней.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРНЫЙ ЭЛЕМЕНТ ДЛЯ РАЗГРУЗКИ ЗЕРКАЛА ТЕЛЕСКОПА С ГЛУХИМИ ПОЛОСТЯМИ ОБЛЕГЧЕНИЯ И СПОСОБ ПРИКЛЕЙКИ ОПОРНЫХ ЭЛЕМЕНТОВ В ГЛУХИЕ ПОЛОСТИ | 2023 |

|

RU2815326C1 |

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВКИ КРУПНОГАБАРИТНОГО ЗЕРКАЛА ТЕЛЕСКОПА С ЦЕНТРАЛЬНЫМ ОТВЕРСТИЕМ | 2024 |

|

RU2837324C1 |

| ИНТЕРФЕРОМЕТРИЧЕСКИЙ СПОСОБ ЮСТИРОВКИ ДВУХЗЕРКАЛЬНОГО ОБЪЕКТИВА С АСФЕРИЧЕСКИМИ ЭЛЕМЕНТАМИ | 2014 |

|

RU2561018C1 |

| СПОСОБ УПРУГОЙ ДЕФОРМАЦИИ ОПТИЧЕСКОЙ ЗАГОТОВКИ ДЛЯ ИЗГОТОВЛЕНИЯ ВНЕОСЕВОГО ТОНКОГО АСФЕРИЧЕСКОГО ЗЕРКАЛА ТЕЛЕСКОПА И МЕХАНИЗМ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2018 |

|

RU2687172C1 |

| СПОСОБ КРЕПЛЕНИЯ АСТРОНОМИЧЕСКОГО ЗЕРКАЛА В ТРУБЕ ТЕЛЕСКОПА | 2001 |

|

RU2201608C2 |

| СПОСОБ КРЕПЛЕНИЯ КРУПНОГАБАРИТНОГО ЗЕРКАЛА ОПТИКО-МЕХАНИЧЕСКОГО УСТРОЙСТВА В ОПРАВЕ(ВАРИАНТЫ) И УСТРОЙСТВО КРЕПЛЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2528970C2 |

| ТЕЛЕСКОП С УПРОЩЕННЫМ МОНТАЖОМ | 2018 |

|

RU2728847C1 |

| ТЕЛЕСКОП С УЛУЧШЕННЫМИ ХАРАКТЕРИСТИКАМИ И С УПРОЩЕННЫМ МОНТАЖОМ | 2018 |

|

RU2728831C1 |

| ТЕЛЕСКОП С УПРОЩЕННЫМ МОНТАЖОМ И СПОСОБ РЕГУЛИРОВАНИЯ ТАКОГО ТЕЛЕСКОПА | 2018 |

|

RU2728841C1 |

| СПОСОБ СБОРКИ ЗЕРКАЛЬНОГО МОДУЛЯ РЕНТГЕНОВСКОГО ТЕЛЕСКОПА, СОДЕРЖАЩЕГО N КОАКСИАЛЬНЫХ ВКЛАДЫШЕЙ, ОБРАЗУЮЩИХ ЭЛЕМЕНТАРНЫЕ ЗЕРКАЛА | 2013 |

|

RU2541438C1 |

Изобретение используется при финишной обработке и контроле крупногабаритных зеркал телескопов. Зеркало устанавливают на координатный станок с вращающимся столом тыльной поверхностью вверх. В местах расположения вспомогательных элементов приклеивают на наклеечную смолу опорные металлические кольца, устанавливают в них юстировочные кольца, которые позиционируют на координатном станке и фиксируют затем прижимными винтами к опорным кольцам. Вставляют в юстировочные кольца направляющие съемные втулки и с их помощью приклеивают к зеркалу вспомогательные элементы, после чего откручивают юстировочные кольца и снимают опорные кольца либо путем сбивания деревянным молотком, либо путем снятия их после нагревания и размягчения наклеечной смолы. Техническим результатом изобретения является существенное упрощение конструкции приспособлений для приклейки и процесса позиционирования элементов, повышение точности позиционирования и сокращение времени выполнения операции по приклейке. 2 ил.

Способ приклейки вспомогательных элементов к задней и боковой поверхностям астрономического зеркала, включающий установку шлифованного зеркала на координатный станок тыльной поверхностью вверх и приклеивание вспомогательных элементов с использованием направляющих съемных втулок, отличающийся тем, что перед приклеиванием вспомогательных элементов в местах их расположения сначала приклеивают на наклеечную смолу опорные металлические кольца, устанавливают в них юстировочные кольца, которые позиционируют на координатном станке и фиксируют затем прижимными винтами к опорным кольцам, при этом направляющие съемные втулки для приклеивания вспомогательных элементов вставляют в юстировочные кольца, которые после приклеивания вспомогательных элементов откручивают, а затем снимают опорные кольца сбиванием деревянным молотком или нагреванием и размягчением наклеечной смолы.

Авторы

Даты

2014-12-20—Публикация

2013-04-29—Подача