Изобретение относится к области производства асферических оптических изделий и может быть использован при изготовлении внеосевых элементов (сегментов) крупногабаритных составных зеркал телескопов.

Зеркала современных телескопов, например, ELT диаметром 39 м или ТМТ диаметром 30 м состоят из состыкованных друг с другом шестигранных внеосевых сегментов из стеклокерамического материала (Zerodur или астроситалла) с асферической поверхностью, размером 1,5 м, в количестве 800 и 500 шт. соответственно. Для ускоренного и массового изготовления подобных зеркал был предложен и осуществлен метод асферизации заготовки в упругодеформированном состоянии (Proc. of SPIE, vol. 7733 773328 - 3, 05.08.2010). Согласно этому методу (см. Fig. 3.2.) требуется изогнуть круглую шлифованную заготовку в заданных расчетных местах таким образом, чтобы получить форму зеркала обратную требуемой. В этом случае области поверхности зеркала, где необходимо выполнить съем материала, будут возвышаться в виде бугров. Затем поверхность шлифуется полноразмерным инструментом, чтобы получить сферическую форму заданного радиуса. После снятия деформаций будет получена асферическая внеосевая поверхность, близкая к требуемой, которую затем надо довести до требований спецификации программно-управляемым шлифованием, а затем полированием малым инструментом или ионно-лучевым пучком. Внутренние эквивалентные напряжения при таком изгибе, должны быть не более 5 МПа, что позволяет гарантированно избежать возникновения пластических деформаций в материале. После выполнения обработки из заготовки вырезается, например, шестигранный сегмент составного зеркала.

Известен способ изгибания (упругой деформации) тонких 1,5-метровых заготовок для сегментов телескопа ELT M1 с помощью деформирующего сцепного устройства (Proc. of SPIE vol. 9145, 914539-4, 914539-5, 2014, Emm. Hugot «Stress polishing demonstrator for ELT M1 segment»). Сцепное устройство выполнено в виде 24-х металлических ручек, приклеенных или к заготовке по окружности, или к толстому кольцу-подложке. Для изгибания заготовки в заданных местах к концам некоторых ручек прикладывают силы, что позволяет переносить чистые сдвигающие силы и изгибающие моменты на оптический мениск. Кроме того, применяют однородную нагрузку (давление) к тыльной стороне заготовки, чтобы компенсировать сферическую аберрацию. После снятия всех нагрузок и обработки заготовки было установлено, что остаточное напряжение было на удовлетворительном уровне - не более 4 МПА.

Ближайшим к предлагаемому изобретению по технической сущности будет способ и механизм упругой деформации оптической заготовки для последующего изготовления тонкого внеосевого асферического зеркала телескопа, изложенные в публикации «CELT Report Number 34. Conceptual Design for a TMT, June 2002, раздел 5.3.4, Fig 5-9 and 5-10. Способ упругой деформации заключается в направленном притягивании круглой оптической заготовки к утолщенной малодеформируемой подложке с помощью стягивающих элементов, закрепленных вертикально к окружности заготовки. Для этого над заготовкой сооружается сложный роботизированный механизм, стягивающие элементы приклеивают нижним концом к заготовке, а к верхнему концу их закрепляют по две пружинные тяги, направленные одна- радиально внутрь, другая - вверх и работающие от гидравлических устройств. При подключении соответствующих тяг в работу стягивающие элементы оказывают на клеевые зоны заготовки взаимоперпендикулярные усилия и в результате направленно изгибают заготовку. После демонтажа механизма, асферизацию заготовки осуществляют известным путем, как у первого аналога (Proc. of SPIE, vol. 7733 773328 - 3, 05.08.2010).

Указанный механизм и способ в целом очень сложен и трудоемок как при наладке, так и при осуществлении.

Задачей изобретения является упрощение механизма и способа упругой деформации оптических заготовок зеркал телескопов для их последующей асферизации.

Технический результат, обусловленный поставленной задачей достигается тем, что в способе упругой деформации оптической заготовки для изготовления внеосевого тонкого асферического зеркала телескопа путем направленного притягивания к утолщенной малодеформируемой подложке с помощью стягивающих элементов, закрепленных по периметру заготовки, в отличие от известного,

по варианту 1: в краевой зоне подложки и оптической заготовки выполняют соосные отверстия для стягивающих элементов, на краевые отверстия подложки устанавливают путем приклейки разгрузочные втулки с отверстиями, а в срединной зоне подложки - втулки без отверстий, на втулки устанавливают оптическую шлифованную плоскую заготовку, через краевые отверстия пропускают стягивающие элементы в виде стержней с гайками на концах и с закрепленной во втулках пружиной на нижней гайке, с конической шайбой - под верхней гайкой, гайками притягивают заготовку к подложке, выполняют на заготовке шлифованием сферу, ближайшую к асферической поверхности, раскручивают гайки, устанавливают на разгрузочные втулки разновысотные калиброванные прокладки, снова притягивают заготовку к подложке до касания ее с прокладками и изгибания заготовки, после чего контролируют деформированную заготовку, производят шлифование сферической поверхности заданного радиуса, демонтируют стягивающие элементы и направляют заготовку на окончательную доводку асферической поверхности;

по варианту 2: в краевой зоне подложки выполняют отверстия для стягивающих элементов, соосно им к заготовке приклеивают разгрузочные втулки с резьбовыми отверстиями, а в срединной зоне заготовки приклеивают разгрузочные втулки без отверстий, через краевые отверстия в подложке вставляют стягивающие элементы в виде стержней с резьбой на верхнем конце и гайкой на нижнем конце, на которой расположена во втулках пружина, путем закручивания гаек вворачивают стержни в резьбовые отверстия разгрузочных втулок и тем самым притягивают заготовку к подложке, шлифуют на заготовку сферу, ближайшую к асферической поверхности, раскручивают гайки, на подложку в местах расположения разгрузочных втулок устанавливают разновысотные калиброванные прокладки, на них устанавливают заготовку, снова притягивают заготовку к подложке до касания с калиброванными прокладками и изгибания заготовки, после чего контролируют деформированную заготовку, производят шлифование сферической поверхности заданного радиуса, демонтируют стягивающие элементы и направляют заготовку на окончательную доводку асферической поверхности,

а также тем, что:

в механизме для упругой деформации оптической заготовки, включающем стягивающие элементы, закрепленные по периметру заготовки, в отличие от известного:

по варианту 1: стягивающие элементы выполнены в виде стержней с гайками на концах, с пружиной над нижней гайкой с креплением ее между двумя втулками, при этом верхняя гайка закреплена конической шайбой, стягивающие элементы установлены в соосных отверстиях в краевой зоне заготовки и подложки с разгрузочной втулкой с соосным отверстием и калиброванными прокладками между ними;

по варианту 2: стягивающие элементы выполнены в виде стержней с резьбой на верхнем конце и гайкой на нижнем конце, на которой расположена во втулках пружина, стягивающие элементы установлены в отверстиях в краевой зоне подложки, с возможностью вворачивания их в резьбовые отверстия разгрузочных втулок, приклеенных к заготовке и совмещенных с отверстиями в краевой зоне подложки.

Предложенная система стягивающих элементов в виде тонких стержней, проходящих через краевые отверстия в заготовке и подложке, позволяет простым закручиванием гаек на концах стержней деформировать (изгибать) заготовку. Система разновысотных прокладок между подложкой и заготовкой обеспечивает деформацию заготовки в нужных местах. Система разгрузочных втулок обеспечивает равномерную разгрузку заготовки на подложке на всех операциях ее деформации и обработки. Простая сборка и разборка всего механизма деформации позволяет быстро проводить последовательные технологические операции вплоть до окончательной асферизации заготовки (деформацию, шлифование, контроль поверхности, ее доводку).

Изобретение поясняется чертежом, где:

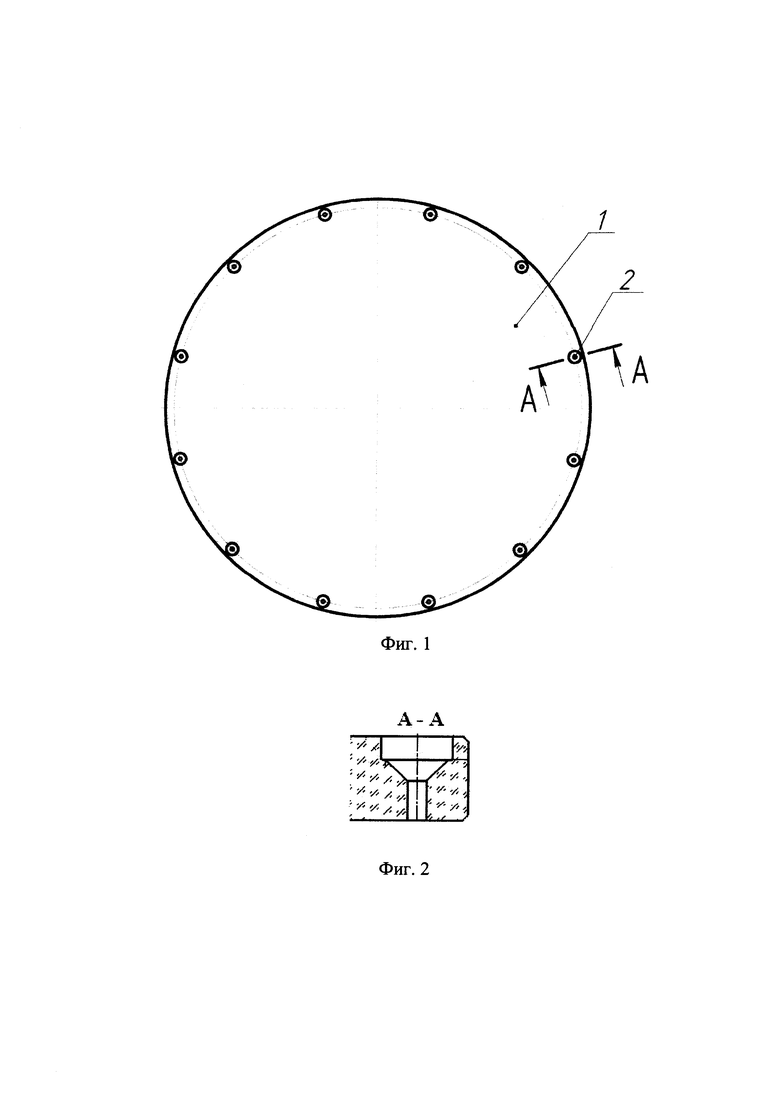

Фиг. 1 - вид оптической заготовки;

Фиг. 2 - разрез по краевому отверстию;

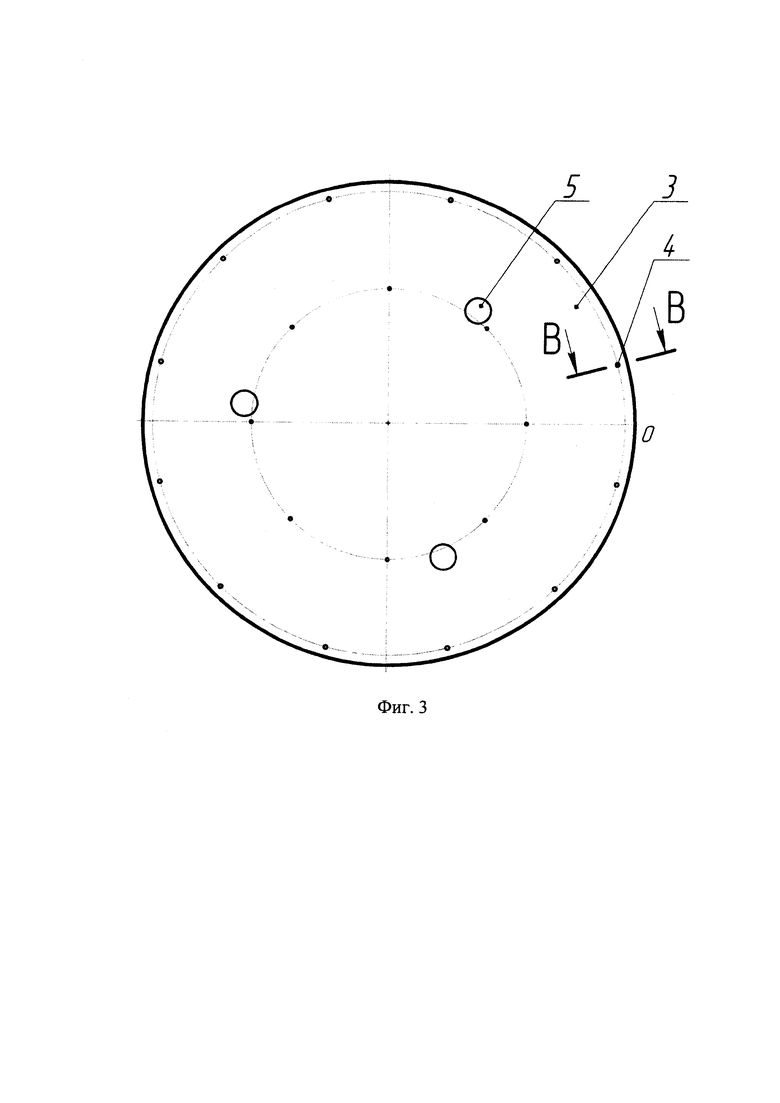

Фиг. 3-вид подложки;

Фиг. 4 - разрез по краевому отверстию;

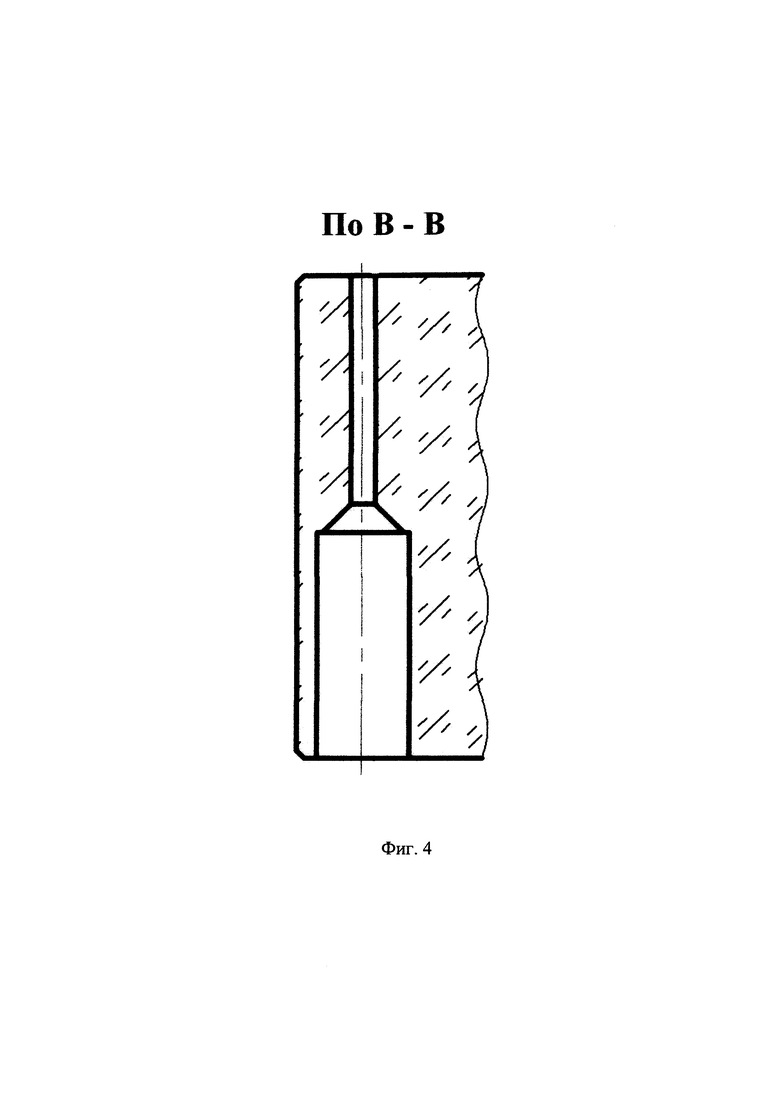

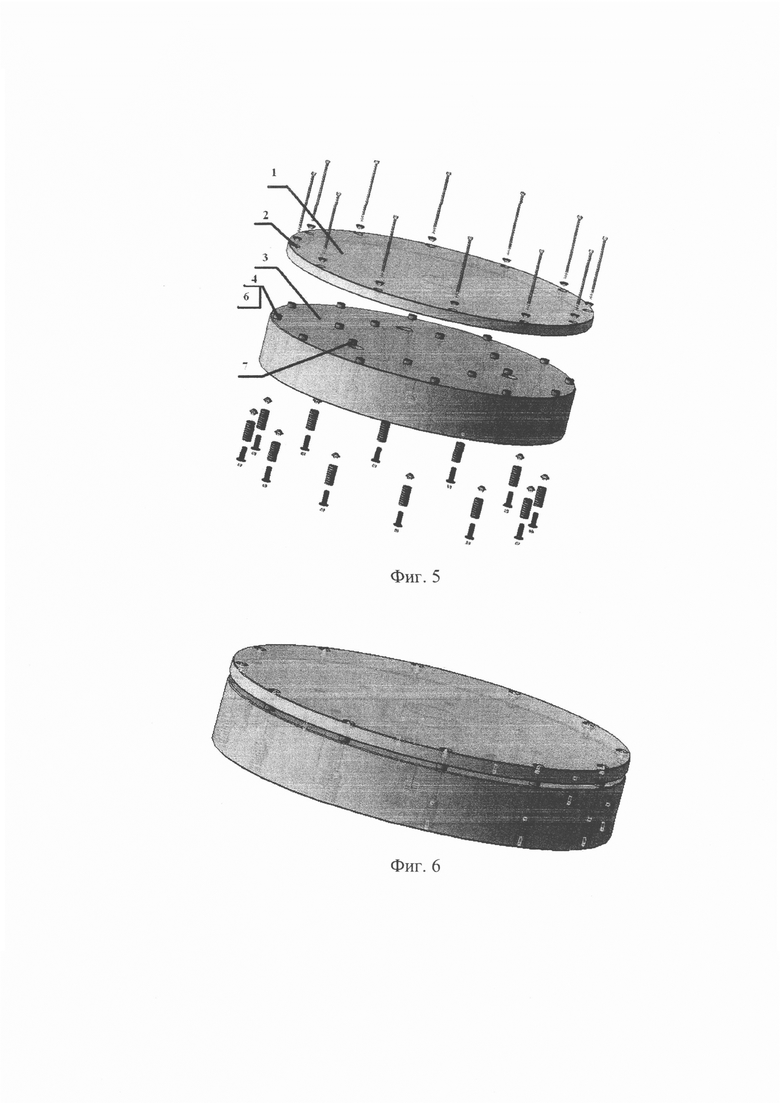

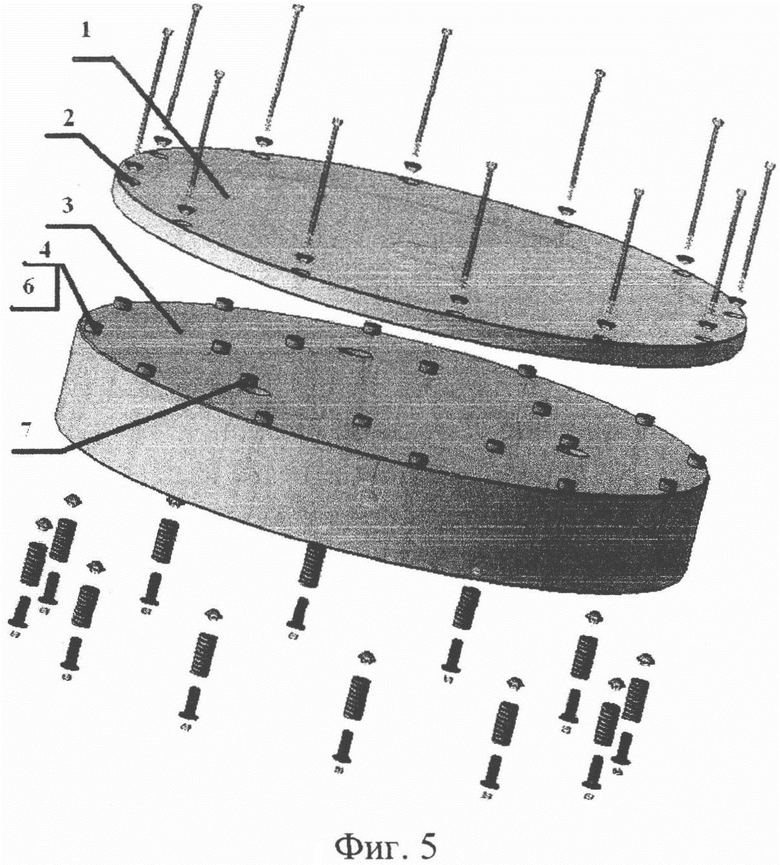

Фиг. 5 - общая схема процесса деформации;

Фиг. 6 - заготовка в соединении с подложкой;

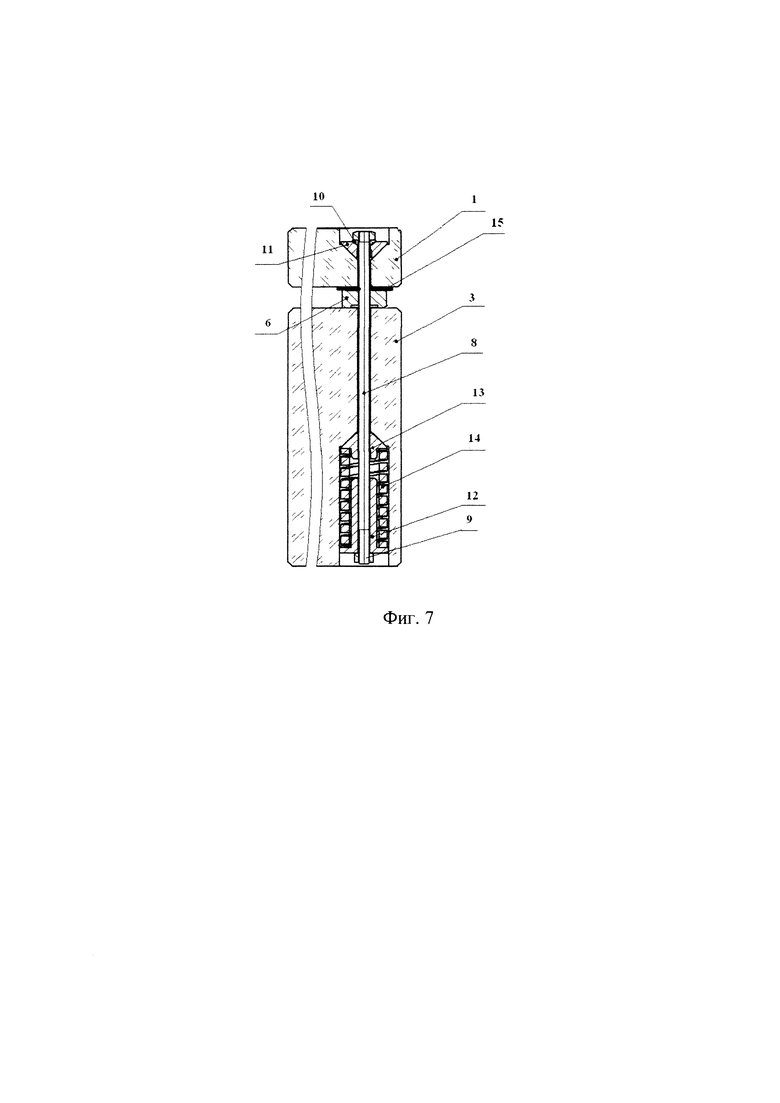

Фиг. 7 - механизм для деформации в сборе (вариант 1);

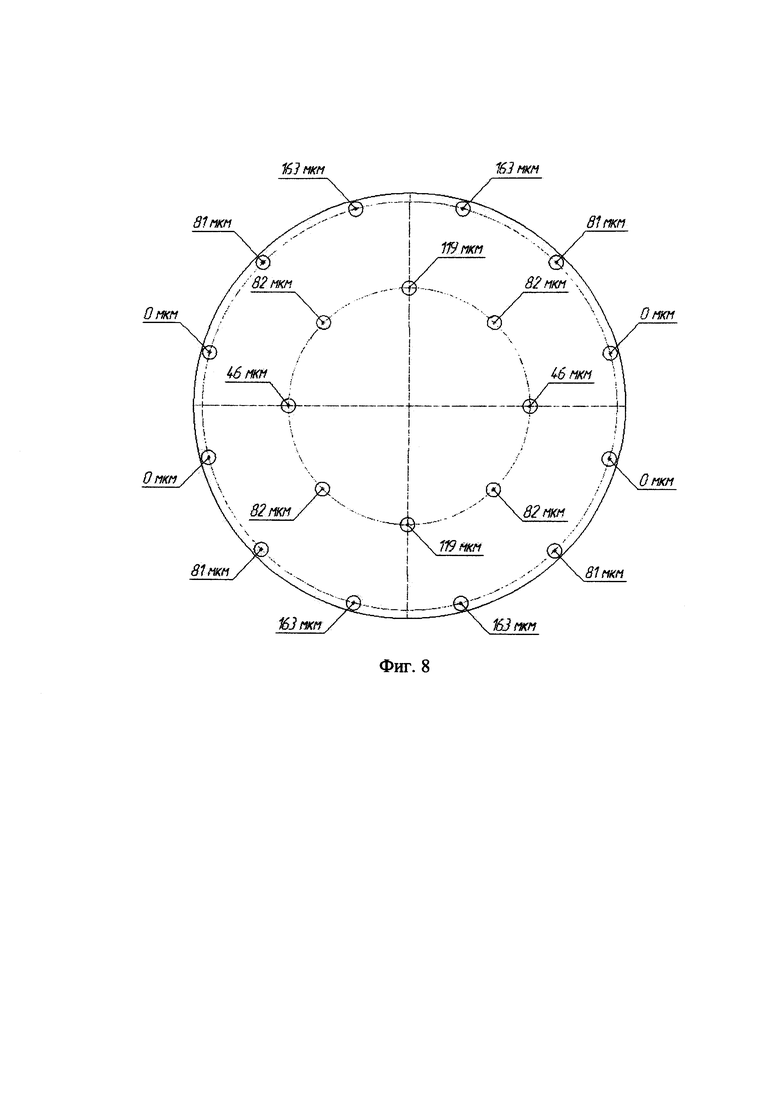

Фиг. 8 - схема разновысотных прокладок;

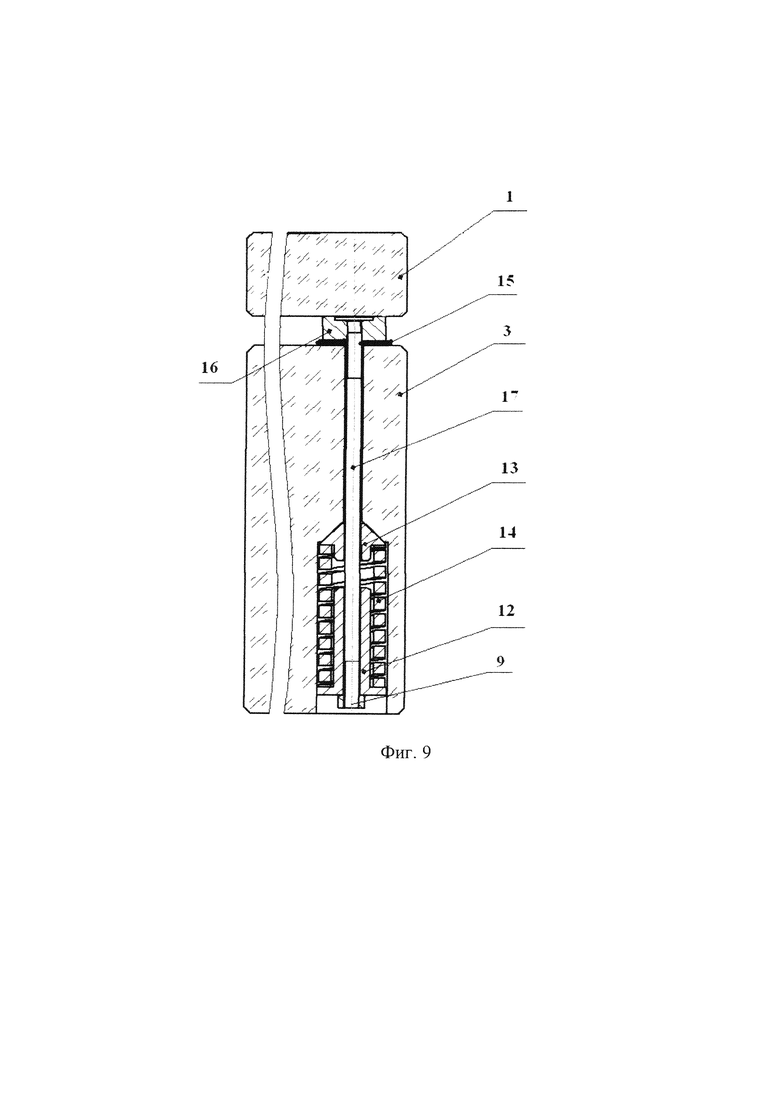

Фиг. 9 - механизм для деформации в сборе (вариант 2).

В качестве примеров исполнения предложенного способа деформации оптической заготовки и стягивающего механизма для осуществления деформации будут приведены два варианта их исполнения для изготовления внеосевого тонкого асферического сегмента зеркала ELT M1 диаметром заготовки 1520 мм из стеклокерамики СО-115 М.

Вариант 1 - для случая, когда в оптической заготовке допустимо высверлить в краевой зоне небольшие технологические отверстия. Заготовка (фиг. 1) представляет из себя круглый тонкий диск 1 диаметром 1520 мм толщиной 54 мм с отшлифованными плоскими поверхностями. В краевой зоне заготовки высверлены отверстия 2 (фиг. 2), например, 12 шт для стягивающих элементов. Для выполнения процедуры деформации заготовки изготавливается специальная подложка из стеклокерамики. Толщина ее рассчитывается таким образом, чтобы ее деформации были на порядок меньше деформации заготовки и были минимальны. На подложке шлифуется плоская поверхность с отклонением от плоскости менее 1 мкм. Поверхность должна иметь шероховатость, соответствующую требованиям приклейки вспомогательных металлических элементов к стеклокерамике. Подложка (фиг. 3) представляет из себя толстый диск 3 из стеклокерамики диаметром 1520 мм и толщиной 240 мм. В ней, как и в заготовке, высверлены в краевой зоне 12 отверстий 4 (фиг. 3, 4) для стягивающих элементов и три отверстия 5 диаметром 80 мм в срединной зоне для расположения в них трех домкратов для подъема и опускания заготовки.

Общая схема процесса деформации представлена на фиг. 5 и 6, а механизм для деформации в сборе - на фиг. 7. Оптическая заготовка 1 располагается над подложкой 3 таким образом, чтобы отверстия 2 и 4 совпадали, но не непосредственно, а на разгрузочные металлические втулки 6 и 7, приклеиваемые к подложке. Из них часть втулок с отверстиями 6 совмещается с отверстиями 4, а часть втулок без отверстий 7 приклеиваются в расчетных местах в срединной зоне подложки (на фиг. 3 на штрих-пунктирной окружности).

В местах приклейки втулок 6 и 7 наносят клей (в частности DP-190), а чтобы обеспечить необходимую и одинаковую толщину клеевого слоя рекомендуется установить на периферийной окружности подложки под углом примерно 120° три временные технологические втулки с увеличенной (например, на 0,15 мм) высотой. На эти три втулки устанавливают заготовку. Излишки клея выдавливаются. По истечении 4-х часов выдерживания при комнатной температуре клей приобретает необходимую вязкость и три временные втулки удаляют. Этим приемом будет обеспечена равномерная разгрузка заготовки на втулках 6 и 7.

Деформация заготовки осуществляется с помощью механизма, состоящего из 12 одинаковых стягивающих элементов, располагаемых в совмещенных отверстиях 2 и 4 краевой зоны заготовки и подложки. Каждый стягивающий элемент (фиг. 7) состоит из тонкого стержня (шпильки) 8 с гайкой 9 на нижнем конце (гайка может быть приварена к шпильке) и гайкой 10 с конической шайбой 11 под гайкой 10. На нижней гайке 9 установлена между ступенчатой втулкой 12 и конической втулкой 13 пружина 14.

Способ деформации осуществляется в следующей последовательности. На рабочий стол с тремя домкратами устанавливают подложку 3 так, чтобы домкраты вошли в отверстия 5. На подложку 3 приклеивают в заданных позициях втулки 6 и 7 (они должны быть одинаковой высоты). После завершения процесса полимеризации клея на втулки устанавливают оптическую заготовку 1, совместив отверстия 2 и 4 в краевых зонах заготовки и подложки. В эти отверстия вставляют снизу шпильки стягивающих элементов и закручиванием обеих или только верхних гаек прижимают заготовку к подложке (фиг. 6). На заготовке шлифуют сферическую поверхность с радиусом, равным ближайшему радиусу внеосевой асферической поверхности с отклонением от сферы в 1 мкм. Раскручивают гайки и на разгрузочные втулки 6 и 7 устанавливают разновысотные калиброванные прокладки 15 (фиг. 8). Снова притягивают заготовку к подложке до полного касания ее с прокладками 15 и изгибания заготовки. Степень затяжки обеспечивается жесткостью пружин 14. Выполняют измерение полученной поверхности на координатно-измерительной машине, а именно отклонений ее от расчетной. Снова производят шлифование сферической поверхности заданного радиуса, после чего демонтируют стягивающие элементы и направляют заготовку на окончательную доводку асферической поверхности. На всех указанных операциях подъем и опускание заготовки осуществляют с помощью трех домкратов. В дальнейшем из отполированной заготовки вырезают требуемый шестигранник и тем самым отрезаются краевые сегменты с технологическими отверстиями.

Вариант 2 - для случая, когда наличие отверстий в краевой зоне заготовки недопустимо. Способ будет отличаться видоизменением некоторых операций, а механизм - другим конструктивным решением.

В этом случае подложка будет выполнена абсолютно так же, как в варианте 1 (фиг. 3 и 4), а заготовка - в виде диска, только без отверстий в краевой зоне. К нижней поверхности заготовки приклеивают 12 разгрузочных металлических втулок 16 с резьбовыми отверстиями по оси таким образом, чтобы эти отверстия были потом совмещены с отверстиями в краевой зоне подложки (фиг. 9), а также несколько, например, 8 втулок 7 без отверстий - в срединной зоне заготовки 1. Каждый стягивающий элемент механизма деформации выполнен аналогично в виде шпильки 17 с приваренной гайкой 9 на нижнем конце с размещенной на гайке во втулках 12 и 13 пружиной 14, при этом шпилька 17 выполнена с резьбой на верхнем конце (аналог болта) с возможностью вворачивания ее в резьбовое отверстие втулки 16. Процедуры деформации осуществляют следующим образом. Заготовку 1 устанавливают на подложку таким образом, чтобы резьбовые отверстия в приклеенных разгрузочных втулках 16 были совмещены с отверстиями 4 в краевой зоне подложки. В отверстия 4 вставляют шпильки (болты) 17 стягивающих элементов в сборе (фиг. 9), закручивая гайки (головки болта) 9, вворачивают их во втулки 16, тем самым притягивают заготовку 1 к подложке 3. На заготовке шлифуют сферическую поверхность с радиусом, равным ближайшему радиусу внеосевой асферической поверхности. Раскручивают гайки и на подложку устанавливают соосно краевым отверстиям разновысотные калиброванные прокладки 15 (фиг. 9). Снова притягивают заготовку к подложке до полного касания ее с прокладками 15 и изгибания заготовки. Дальнейшие операции (шлифование сферы, контроль, доводка) выполняют аналогично варианту 1.

В обоих вариантах механизм деформации представляет из себя аналог обычного болтового соединения и процесс деформации осуществляется несложной его затяжкой, т.е. они промышленно применимы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ АСФЕРИЧЕСКОЙ ПОВЕРХНОСТИ СОСТАВНОГО ЗЕРКАЛА | 2003 |

|

RU2243876C1 |

| СПОСОБ ПОЗИЦИОНИРОВАНИЯ И ПРИКЛЕЙКИ ВСПОМОГАТЕЛЬНЫХ ЭЛЕМЕНТОВ КРУПНОГАБАРИТНЫХ ОПТИЧЕСКИХ ДЕТАЛЕЙ | 2013 |

|

RU2536322C1 |

| СПОСОБ ИЗМЕРЕНИЯ ФОРМЫ ВНЕОСЕВОЙ АСФЕРИЧЕСКОЙ ОПТИЧЕСКОЙ ДЕТАЛИ | 2023 |

|

RU2803879C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРВИЧНОГО ЗЕРКАЛА ДЛЯ ЗЕРКАЛЬНОГО ТЕЛЕСКОПА | 1989 |

|

RU2037858C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОФИЛЯ АСФЕРИЧЕСКОЙ ШЛИФОВАННОЙ ПОВЕРХНОСТИ | 2013 |

|

RU2545381C1 |

| УСТРОЙСТВО КАТАДИОПТРИЧЕСКОГО ТЕЛЕСКОПА | 2012 |

|

RU2475788C1 |

| ОПОРНЫЙ ЭЛЕМЕНТ ДЛЯ РАЗГРУЗКИ ЗЕРКАЛА ТЕЛЕСКОПА С ГЛУХИМИ ПОЛОСТЯМИ ОБЛЕГЧЕНИЯ И СПОСОБ ПРИКЛЕЙКИ ОПОРНЫХ ЭЛЕМЕНТОВ В ГЛУХИЕ ПОЛОСТИ | 2023 |

|

RU2815326C1 |

| СПОСОБ ЮСТИРОВКИ ДВУХЗЕРКАЛЬНЫХ ЦЕНТРИРОВАННЫХ ОПТИЧЕСКИХ СИСТЕМ | 2007 |

|

RU2375676C2 |

| СПОСОБ ИЗМЕРЕНИЯ ДЕЦЕНТРИРОВКИ ОПТИЧЕСКОЙ ОСИ АСФЕРИЧЕСКОЙ ПОВЕРХНОСТИ | 2021 |

|

RU2758928C1 |

| ОСЕВОЙ СИНТЕЗИРОВАННЫЙ ГОЛОГРАММНЫЙ ОПТИЧЕСКИЙ ЭЛЕМЕНТ | 2021 |

|

RU2766855C1 |

Группа изобретений используется при изготовлении внеосевых асферических элементов составного зеркала телескопа. Применяется метод упругой деформации тонкой оптической заготовки из стеклокерамики путем направленного притягивания к утолщенной малодеформируемой стеклокерамической подложке с помощью стягивающих элементов. В краевой зоне заготовки и подложки или только подложки выполняют отверстия для стягивающих элементов, на эти места приклеивают разгрузочные втулки с гладкими отверстиями к подложке или с резьбовыми отверстиями - к заготовке. В срединной зоне подложки или заготовки приклеивают также разгрузочные втулки без отверстий. Заготовку устанавливают на втулки подложки либо непосредственно на подложку, если заготовка с приклеенными втулками. В краевых отверстиях фиксируют стягивающие элементы механизма деформации, каждый из которых выполнен в виде стержня с гайкой на нижнем конце и с закрепленной во втулках на ней пружиной и с гайкой и конической шайбой на верхнем конце, либо с резьбовым верхним концом. Технический результат заключается в упрощении механизма и способа упругой деформации оптических заготовок зеркал телескопов. 4 н. и 1 з.п. ф-лы, 9 ил.

1. Способ упругой деформации оптической заготовки для изготовления внеосевого тонкого асферического зеркала телескопа путем направленного притягивания к утолщенной малодеформируемой подложке с помощью стягивающих элементов, закрепленных по периметру заготовки, отличающийся тем, что в краевой зоне подложки и оптической заготовки выполняют соосные отверстия для стягивающих элементов, на краевые отверстия подложки устанавливают путем приклейки разгрузочные втулки с отверстиями, а в срединной зоне подложки - втулки без отверстий, на втулки устанавливают оптическую шлифованную плоскую заготовку, через краевые отверстия пропускают стягивающие элементы в виде стержней с гайками на концах и с закрепленной во втулках пружиной на нижней гайке, с конической шайбой - под верхней гайкой, гайками притягивают заготовку к подложке, выполняют на заготовке шлифованием сферу, ближайшую к асферической поверхности, раскручивают гайки, устанавливают на разгрузочные втулки разновысотные калиброванные прокладки, снова притягивают заготовку к подложке до касания ее с прокладками и изгибания заготовки, после чего контролируют деформированную заготовку, производят шлифование сферической поверхности заданного радиуса, демонтируют стягивающие элементы и направляют заготовку на окончательную доводку асферической поверхности.

2. Способ упругой деформации оптической заготовки для изготовления внеосевого тонкого асферического зеркала телескопа путем направленного притягивания к утолщенной малодеформируемой подложке с помощью стягивающих элементов, закрепленных по периметру заготовки, отличающийся тем, что в краевой зоне подложки выполняют отверстия для стягивающих элементов, соосно им к заготовке приклеивают разгрузочные втулки с резьбовыми отверстиями, а в срединой зоне заготовки приклеивают разгрузочные втулки без отверстий, через краевые отверстия в подложке вставляют стягивающие элементы в виде стержней с резьбой на верхнем конце и гайкой на нижнем конце, на которой расположена во втулках пружина, путем закручивания гаек вворачивают стержни в резьбовые отверстия разгрузочных втулок и тем самым притягивают заготовку к подложке, шлифуют на заготовку сферу, ближайшую к асферической поверхности, раскручивают гайки, на подложку в местах расположения разгрузочных втулок устанавливают разновысотные калиброванные прокладки, на них устанавливают заготовку, снова притягивают заготовку к подложке до касания с калиброванными прокладками и изгибания заготовки, после чего контролируют деформированную заготовку, производят шлифование сферической поверхности заданного радиуса, демонтируют стягивающие элементы и направляют заготовку на окончательную доводку асферической поверхности.

3. Способ упругой деформации оптической заготовки по п. 1 и 2, отличающийся тем, что после демонтажа стягивающих элементов заготовку поднимают с помощью домкратов, устанавливаемых в трех отверстиях в срединной зоне подложки.

4. Механизм для упругой деформации оптической заготовки для изготовления внеосевого тонкого асферического зеркала телескопа, включающий стягивающие элементы, закрепленные по периметру заготовки, отличающийся тем, что стягивающие элементы выполнены в виде стержней с гайками на концах, с пружиной над нижней гайкой с креплением ее между двумя втулками, при этом верхняя гайка закреплена конической шайбой, стягивающие элементы установлены в соосных отверстиях в краевой зоне заготовки и подложки с разгрузочной втулкой с соосным отверстием и калиброванными прокладками между ними.

5. Механизм для упругой деформации оптической заготовки для изготовления внеосевого тонкого асферического зеркала телескопа, включающий стягивающие элементы, закрепленные по периметру оптической заготовки, отличающийся тем, что стягивающие элементы выполнены в виде стержней с резьбой на верхнем конце и гайкой на нижнем конце, на которой расположена во втулках пружина, стягивающие элементы установлены в отверстиях в краевой зоне подложки с возможностью вворачивания их в резьбовые отверстия разгрузочных втулок, приклеенных к заготовке и совмещенных с отверстиями в краевой зоне подложки.

| СПОСОБ ПОЗИЦИОНИРОВАНИЯ И ПРИКЛЕЙКИ ВСПОМОГАТЕЛЬНЫХ ЭЛЕМЕНТОВ КРУПНОГАБАРИТНЫХ ОПТИЧЕСКИХ ДЕТАЛЕЙ | 2013 |

|

RU2536322C1 |

| Способ изготовления гофрированного кровельного картона | 1958 |

|

SU125128A1 |

| US 5089915 A1, 18.02.1992 | |||

| US 9314980 B2, 19.04.2016 | |||

| US 4364763 A1, 21.12.1982. | |||

Авторы

Даты

2019-05-07—Публикация

2018-10-15—Подача