Изобретения относятся к технологии обработки асферических зеркал телескопов и могут использоваться при их формообразовании и контроле, а также, возможно, при эксплуатации телескопов.

Зеркало телескопа представляет собой оптическую линзообразную деталь со сферической или асферической рабочей поверхностью, например, из стеклокерамики, диаметром до 8 метров и весом от нескольких сот килограмм до нескольких тонн, с полостями облегчения с тыльной стороны (для толстых крупногабаритных зеркал) или без них (для тонких зеркал). Рабочая отражающая поверхность зеркала выполняется с весьма малыми отклонениями от расчетной (теоретической) формы. Чтобы не исказить и сохранить эту точность в процессе обработки и контроля, массу зеркала стараются равномерно разгрузить, для чего к тыльной (и боковой) поверхностям зеркала приклеивают вспомогательные опорные элементы (как правило из металлического сплава типа инвара), которыми зеркало стыкуется с разгрузочными элементами разгрузочного стола или основания.

Известен опорный элемент согласно RU 180328 U1, опубл. 08.06.2018 г., выполненный в виде трубчатой цилиндрической втулки с небольшой конусностью наружной поверхности. Опорный элемент приклеивают к поверхности глухой полости облегчения зеркала телескопа, а внутри его устанавливают разгрузочно-крепежный элемент в виде сферического шарнира. Поскольку контактная клеевая поверхность значительна по площади, а дополнительных поджимающих усилий не предусмотрено, есть риск разрушения клеевого слоя и самого опорного элемента.

Целесообразно было бы разрезать опорный элемент на несколько секторов и приклеивать их раздельно или одновременно с дополнительным поджимом.

Ближайшим к предлагаемому по функциональному назначению может служить опорный элемент согласно RU 2536322, опубл. 29.04.2013 г., выполненный в виде цилиндрического диска из инвара, приклеиваемый к тыльной стороне тонкого зеркала телескопа с помощью системы кольцевых втулок. Для целей разгрузки массивного зеркала такие опорные элементы можно было бы вклеивать в выполняемые в зеркале с тыльной стороны глухие облегчающие цилиндрические полости аналогично предыдущему аналогу. Однако первые попытки не увенчались успехом, так как приводили к разрушению слабого клеевого слоя и самой опорной детали.

Целесообразным оказалось рассечь опорный диск на несколько секторов (не менее трех), изменив их конструкцию для удобства монтажа и более надежного введения клеевой композиции к приклеиваемой поверхности и большей надежности приклейки. Учитывалась также другая более простая по сравнению с аналогом конструкция разгрузочных элементов в виде стержня со сферическим подшипником.

Задачей изобретения является повышение прочности и надежности опорных элементов и их приклейки в глухие полости зеркала телескопа.

Поставленная задача обеспечивается тем, что опорный элемент для разгрузки зеркала телескопа с глухими полостями облегчения, включающий цилиндрическую контактную поверхность, в отличие от известного, выполнен в форме усеченного сектора цилиндрического диска, с уменьшением толщины в сторону оси и образованием плоскопараллельной площадки перед местом усечения в виде цилиндрической поверхности, при этом в опорном элементе выполнены - в контактной поверхности глухая выемка глубиной 0,3-0,7 мм, шириной и высотой 0,8-0,9 ее ширины и высоты, а также наклонные технологические каналы от верхних поверхностей с выходом на глухой выемке по крайней мере на двух уровнях.

Уменьшение площади контактной наружной поверхности в секторном исполнении по сравнению с цельным диском, наличие подводящих клей в зону контакта каналов обеспечат гарантированное и прочное приклеивание секторных опорных элементов (их обычно 4) к поверхности глухой полости. Наличие свободного пространства по оси полости со стороны площадок позволит организовать дополнительный прижим секторов к приклеиваемой поверхности.

Известен способ позиционирования и приклейки вспомогательных опорных элементов к зеркалу телескопа согласно RU 2536322 С1, опубл. 29.04.2013, в котором зеркало устанавливают на координатный станок с вращающимся столом тыльной поверхностью вверх. В местах расположения вспомогательных элементов приклеивают на наклеенную смолу опорные металлические кольца, устанавливают в юстировочные кольца направляющие съемные втулки и с их помощью приклеивают к зеркалу цилиндрические опорные элементы в виде диска из инвара. Откручивают юстировочные и снимают опорные кольца либо путем сбивания деревянным молотком, либо путем снятия после нагрева и размягчения приклеечной смолы. Способ подходит исключительно для тонких зеркал телескопов, а также есть риск повреждения зеркала при снятии опорных колец устройства, поэтому он не годится для решения поставленной задачи.

Известен также аналогичный способ приклейки осевых разгрузочных опор к тыльной поверхности астрономического зеркала диаметром 8 м (Proceedings of SPIE, Vol. 2871, p. 385, 21.03.1997 г.), согласно которому отшлифованное зеркало устанавливают тыльной поверхностью вверх, зачищают поверхность, с помощью координатного станка размечают точки расположения опор и затем приклеивают поочередно опоры. Однако данный метод подходит только для приклейки цельных (неразрезных) элементов.

Ближайшим к предлагаемому по назначению и технологии является способ приклейки опорного элемента для разгрузки и крепление зеркала телескопа согласно RU 180328 U1, опубл. 08.06.2018 г. Зеркало выполнено с глухими цилиндрическими полостями облегчения с тыльной стороны. Согласно данному способу каждый опорный элемент в виде цилиндрической трубы устанавливают в глухую полость на заданную глубину до контакта с ней, вводят клеевую композицию между их контактными поверхностями и отверждают клеевую композицию. Практика показывает, что большие площади поверхности не столь надежно склеиваются, и есть риск разрушения клеевого слоя и самой опорной детали.

Задачей изобретения ставится повышение прочности и надежности приклеивания опорных элементов в глухие полости зеркала.

Технический результат, обусловленный поставленной задачей, достигается тем, что, в отличие от известного, используют опорные элементы в виде усеченных секторов цилиндрического диска согласно вышеизложенному первому изобретению, а также установочную втулку специфической конструкции, с помощью которой подвешивают на ней опорные элементы, вводят в глухую полость на заданную глубину и до взаимного контакта, вводят туда через технологические каналы клеевую композицию, дополнительно прижимают опорные элементы к поверхности глухой полости, отверждают клеевую композицию и выводят установочную втулку наружу.

За счет небольших контактных поверхностей, точечного введения клея на двух уровнях, дополнительного прижима опорных элементов к поверхности глухой полости удается прочно и надежно приклеить их к зеркалу.

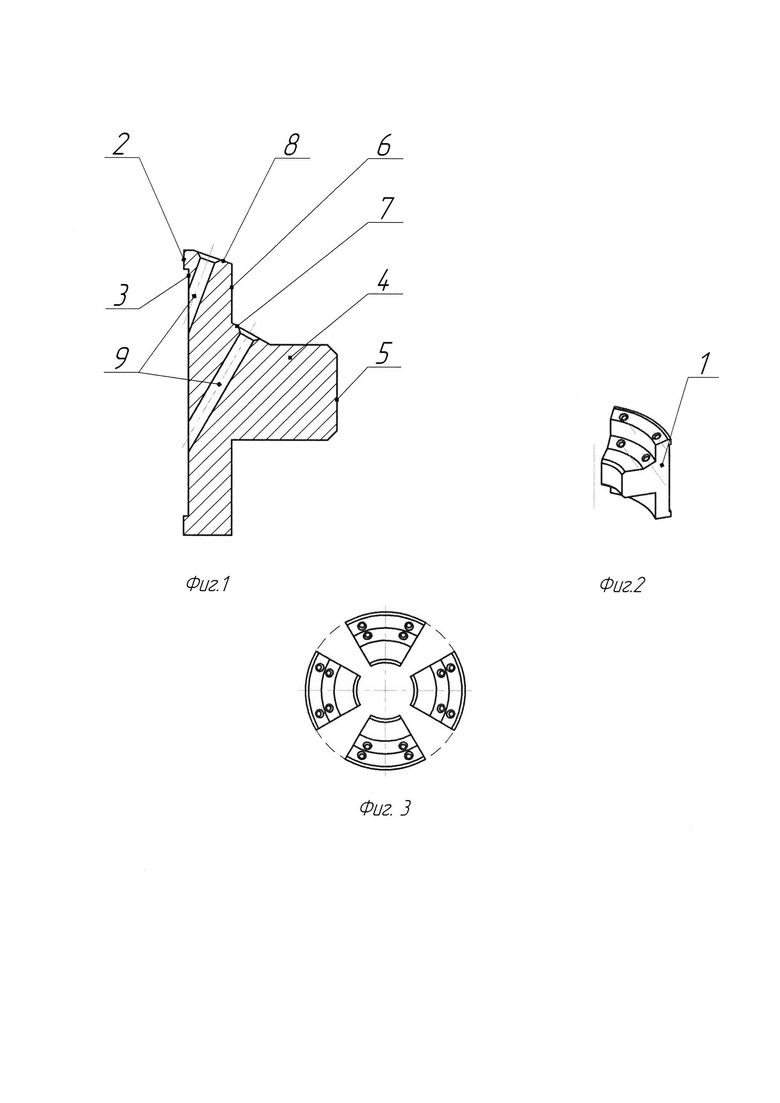

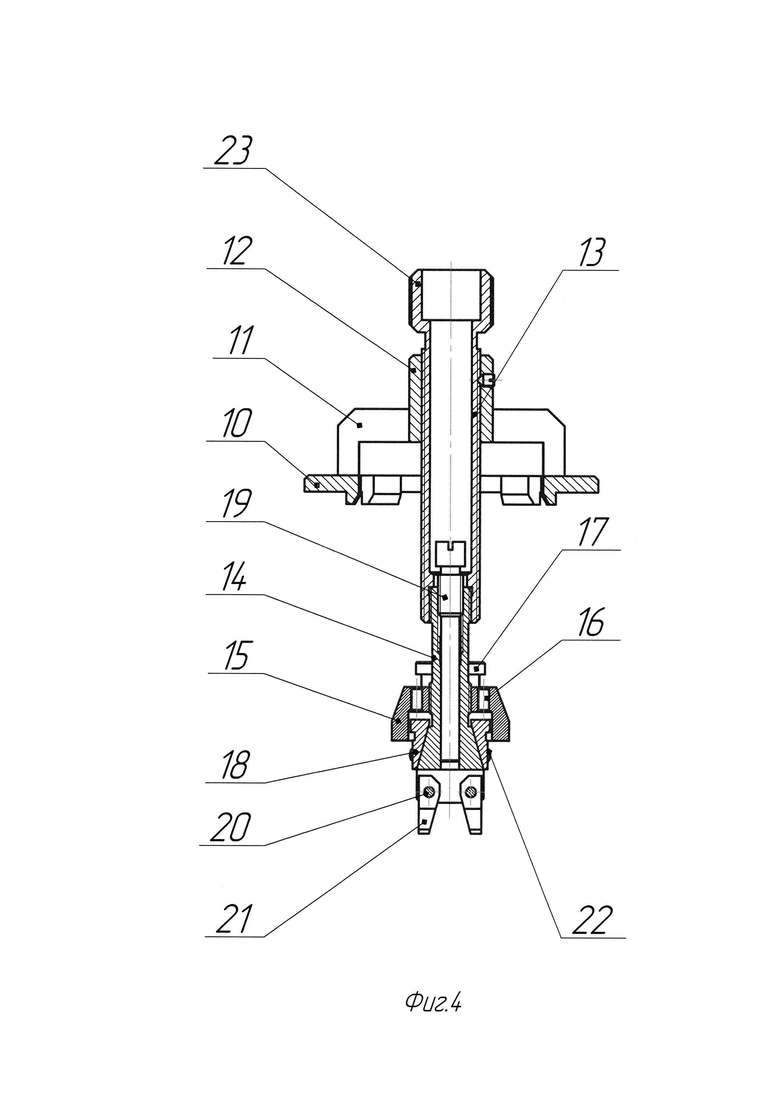

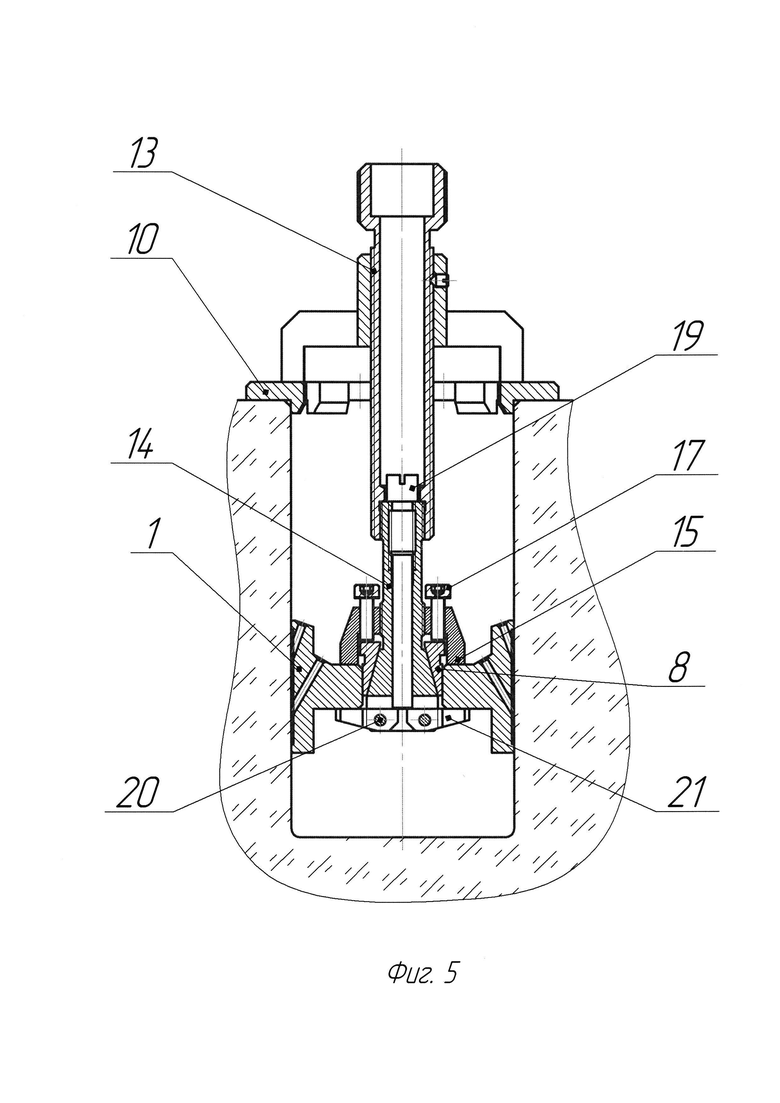

Изобретение поясняется чертежом, где:

фиг. 1 - опорный элемент в разрезе;

фиг. 2 - опорный элемент в изометрии;

фиг. 3 - схема вклеивания;

фиг. 4 - установочная втулка;

фиг. 5 - рабочее положение втулки в момент приклейки.

Опорный элемент (фиг. 1 и 2) выполнен в форме усеченного сектора 1 цилиндрического диска и содержит цилиндрическую контактную поверхность 2, в которой выполнена глухая выемка 3 глубиной 0,3-0,7 мм, шириной и высотой 0,8-0,9 ширины и высоты контактной поверхности 2. Толщина сектора в сторону геометрической оси уменьшается и образует плоскопараллельную площадку 4, которая усекается цилиндрической поверхностью 5. Между цилиндрической частью 6 сектора и верхней поверхностью площадки 4 выполнена наклонная поверхность 7. Верхняя поверхность 8 сектора также выполнена наклонной в сторону оси. В теле сектора от верхних поверхностей 7 и 8 выполнены наклонные технологические каналы 9 для введения в них клея с выводом их в глухой выемке 3 на двух уровнях. Для удобства введения клея наклонные поверхности 7 и 8 должны быть перпендикулярны каналам 9. Опорный элемент должен быть изготовлен из металлического сплава с КТР, близким к КТР материала зеркала, с разницей КТР не более 1,5*10-6 град-1, рекомендуется инвар для работы с зеркалом из астроситалла.

В качестве опоры для разгрузочных элементов предложенный опорный элемент функционирует в комплекте из не менее трех секторов, вклеиваемых в глухую полость зеркала симметрично с равными промежутками между секторами. На фиг. 3 показан комплект из четырех секторов, усеченные части которых образуют цилиндрическое свободное пространство для помещения в нем установочно-прижимающего приспособления (установочной втулки). Клей может вводиться в каналы 9 посредством шприцов.

Способ приклейки указанных опорных элементов в глухие полости зеркала телескопа осуществляется с помощью специального приспособления - установочной втулки (фиг. 4). Втулка содержит опорный фланец 10 в виде кольца под диаметр глухой полости и скрепленный с ним (или сделанный заодно) монтажный удерживающий элемент в виде коромысла 11 с направляющим цилиндром 12 с внутренней винтовой резьбой. В цилиндре 12 установлена несущая трубка 13 с наружной винтовой резьбой. Нижняя часть несущей трубки 13 выполнена с внутренней резьбой, в которую ввинчена трубчатая личинка 14 с внутренней винтовой резьбой в верхней части, с наружной винтовой резьбой в средней части и прямоконусным наконечником. На средней резьбовой части личинки 14навинчено резьбовое кольцо 15 с вертикальными резьбовыми отверстиями 16 и винтами 17 в них. Винты 17 контактируют с установленными в резьбовом кольце 15 прижимными клиньями 18 с цилиндрической наружной поверхностью и обратно-конической - внутренней, которая в свою очередь контактирует с конусным наконечником личинки 15. Внутри трубчатой личинки 15 установлен упорный винт 19 с наружной резьбой в верхней части, взаимодействующий с соответствующей внутренней резьбой личинки и подвешенными на скользящих валиках 20 лапками 21. Лапки 21 имеют возможность перевода их в горизонтальное положение при переводе упорного винта 19 в крайнее нижнее положение. Для установки и приклейки полного комплекта опорных элементов из 4-х секторов во втулке предусмотрены 4 лапки, 4 клина и соответствующее число винтов 17.На конусном наконечнике личинки 14 закреплены симметрично между положением лапок 21 четыре разделительных проставки 22 для симметричного позиционирования в процессе приклейки опорных элементов. Ширина проставок равна ширине зазора между опорными элементами. Несущая трубка 13 выполнена сверху с цилиндрической ручкой 23.

Процесс приклейки производят следующим образом. В установочной втулке вращают винт 19 до упора и переводят лапки в горизонтальное положение. Устанавливают на них между проставками 22 все четыре опорных элемента и зажимают их резьбовым кольцом 15, вращая его до контакта с площадками 4. Вводят втулку в сборе в глухую полость зеркала до контакта опорного фланца 10 с поверхностью зеркала и полости. Вращая несущую трубку 13, устанавливают опорные элементы на заданную глубину. Вворачиванием винтов 17 в резьбовое кольцо 15 прижимают клинья 18 к опорным элементам и тем самым сами элементы до их плотного прилегания к цилиндрической поверхности глухой полости (фиг. 5). Вводят в технологические каналы 9 клеевую композицию и отверждают ее. Обратными действиями отпускают винты 17 и 19, переводят лапки 21 в вертикальное висячее положение и извлекают клинья 18 и всю втулку из глухой полости. Если необходимо, продолжают и завершают полимеризацию клея.

Предложенный способ приклейки опорных элементов данной конструкции был опробован на зеркале телескопа из ситалла диаметром 500 мм, толщиной 150 мм с глухими полостями глубиной 75 мм. В качестве клеевой композиции использовались эпоксидные смолы (DP-1903M). Клей вводился шприцем практически одновременно во все технологические каналы и точечно, то есть растекание клея по всей поверхности глухой выемки необязательно. Приклеенные секторные опорные элементы оказались прочнее и надежнее, чем цельная неразрезная опора. Технический результат достигнут.

Предложенный способ промышленно применим, а изготовление опорных элементов и установочной втулки не представляет трудностей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЗИЦИОНИРОВАНИЯ И ПРИКЛЕЙКИ ВСПОМОГАТЕЛЬНЫХ ЭЛЕМЕНТОВ КРУПНОГАБАРИТНЫХ ОПТИЧЕСКИХ ДЕТАЛЕЙ | 2013 |

|

RU2536322C1 |

| СПОСОБ УПРУГОЙ ДЕФОРМАЦИИ ОПТИЧЕСКОЙ ЗАГОТОВКИ ДЛЯ ИЗГОТОВЛЕНИЯ ВНЕОСЕВОГО ТОНКОГО АСФЕРИЧЕСКОГО ЗЕРКАЛА ТЕЛЕСКОПА И МЕХАНИЗМ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2018 |

|

RU2687172C1 |

| УСТРОЙСТВО ДЛЯ РАЗГРУЗКИ И СПОСОБ РАЗГРУЗКИ КРУПНОГАБАРИТНЫХ ЗЕРКАЛ ТЕЛЕСКОПОВ | 2014 |

|

RU2562548C1 |

| ГЛУХАЯ ЗАКЛЕПКА | 2008 |

|

RU2465492C2 |

| ОПОРНОЕ УСТРОЙСТВО ДЛЯ УСТАНОВКИ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2756334C1 |

| УСТРОЙСТВО КРЕПЛЕНИЯ ЗЕРКАЛА ТЕЛЕСКОПА | 2017 |

|

RU2687306C1 |

| УСТРОЙСТВО ДЛЯ ПРИСОЕДИНЕНИЯ К ФОТОШАБЛОНУ ФИКСИРУЮЩИХ ЭЛЕМЕНТОВ, ПРЕИМУЩЕСТВЕННО ШТЫРЕЙ | 1985 |

|

SU1375103A1 |

| УЗЕЛ КРЕПЛЕНИЯ И ЮСТИРОВКИ АСТРОНОМИЧЕСКОГО ЗЕРКАЛА В ТРУБЕ ТЕЛЕСКОПА | 2005 |

|

RU2321872C2 |

| СПОСОБ КРЕПЛЕНИЯ КРУПНОГАБАРИТНОГО ЗЕРКАЛА ОПТИКО-МЕХАНИЧЕСКОГО УСТРОЙСТВА В ОПРАВЕ(ВАРИАНТЫ) И УСТРОЙСТВО КРЕПЛЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2528970C2 |

| КРЕПЕЖНЫЙ ЭЛЕМЕНТ ДЛЯ ЗАКРЕПЛЕНИЯ В КОРОТКОМ, НЕПОДНУТРЕННОМ ГЛУХОМ ОТВЕРСТИИ, СПОСОБ И УСТАНОВОЧНЫЙ ИНСТРУМЕНТ ДЛЯ ЗАКРЕПЛЕНИЯ ПОДОБНОГО КРЕПЕЖНОГО ЭЛЕМЕНТА | 2004 |

|

RU2320906C2 |

Изобретения используются в производстве крупногабаритных зеркал телескопов в процессе формообразования рабочей асферической поверхности и ее контроля. Предложена конструкция опорных элементов в форме усеченного сектора цилиндрического диска с уменьшением толщины в сторону оси, образованием плоскопараллельной площадки и технологических наклонных каналов для введения клея от верхних поверхностей до цилиндрической контактной поверхности. Приклейка опорных элементов в глухие полости осуществляется с помощью сборно-разборной установочной втулки, на которую подвешивают и зажимают опорные элементы, например четыре, вводят втулку в глухую полость на заданную глубину и до взаимного контакта опорных элементов с глухой полостью, вводят в технологические каналы клеевую композицию, дополнительно прижимают опорные элементы к поверхности глухой полости, отверждают клеевую композицию и выводят установочную втулку наружу. Технический результат - повышение прочности и надежности опорных элементов и их приклейки в глухие полости крупногабаритного зеркала. 2 н. и 2 з.п. ф-лы, 5 ил.

1. Опорный элемент для разгрузки зеркала телескопа с глухими полостями облегчения, включающий цилиндрическую контактную поверхность, отличающийся тем, что выполнен в форме усеченного сектора цилиндрического диска, с уменьшением толщины в сторону оси и образованием плоскопараллельных площадок перед местом усечения в виде цилиндрической поверхности, при этом в опорном элементе выполнены в контактной поверхности - глухая выемка глубиной 0,3-0,7 мм, шириной и высотой 0,8-0,9 ее ширины и высоты, а также наклонные технологические каналы от верхних поверхностей с выходом на глухой выемке по крайней мере на двух уровнях.

2. Опорный элемент разгрузки зеркала телескопа с глухими полостями облегчения по п. 1, отличающийся тем, что он изготовлен из сплава с КТР, близким к КТР материала зеркала, с разницей не более 1,5*10-6 град-1.

3. Опорный элемент для разгрузки зеркала телескопа с глухими полостями облегчения по пп. 1, 2, отличающийся тем, что его верхняя поверхность выполнена наклонной внутрь и перпендикулярной технологическим каналам.

4. Способ приклейки опорных элементов для разгрузки зеркала с глухими полостями облегчения путем установки опорных элементов в глухую цилиндрическую полость на заданную глубину, введения клеевой композиции между их контактными поверхностями и отверждения клеевой композиции, отличающийся тем, что опорные элементы одной полости, выполненные в форме усеченного сектора цилиндрического диска, с уменьшением в сторону оси толщины и образованием плоскопараллельной площадки перед местом усечения в виде цилиндрической поверхности, при этом в опорном элементе в контактной наружной поверхности выполнена глухая выемка глубиной 0,3-0,7 мм, шириной и высотой 0,8-0,9 ее ширины и высоты, а также наклонные технологические каналы от верхних поверхностей с выходом на глухую выемку по крайней мере на двух уровнях, подвешивают в установочную втулку, содержащую опорный фланец в виде кольца и скрепленный с ним монтажный удерживающий элемент в виде коромысла с направляющим цилиндром с внутренней резьбой, в которой установлена несущая трубка с наружной резьбой, нижняя часть несущей трубки выполнена с внутренней резьбой, в которую ввинчена трубчатая личинка с внутренней винтовой резьбой в верхней части, с наружной винтовой резьбой в средней части и прямоконусным наконечником; на средней резьбовой части навинчено резьбовое кольцо с вертикальными резьбовыми отверстиями и винтами в них, контактирующими с установленными в кольце прижимными клиньями с цилиндрической наружной поверхностью и обратно-конической внутренней, которая в свою очередь контактирует с конусным наконечником личинки, при этом внутри трубчатой личинки установлен упорный винт с наружной резьбой в верхней части, взаимодействующий с соответствующей внутренней резьбой личинки и подвешенными на скользящих валиках лапками с возможностью их перевода в горизонтальное положение, а для осуществления способа, вращая упорный винт, переводят лапки в горизонтальное положение, устанавливают на них симметрично опорные элементы, зажимают их резьбовым кольцом, вводят втулку в сборе в глухую полость зеркала до контакта опорного фланца с поверхностью зеркала и полости, вращая несущую трубку, устанавливают опорные элементы на заданную глубину, вворачиванием винтов в резьбовое кольцо прижимают клинья к опорным элементам до их плотного прилегания к цилиндрической поверхности глухой полости, вводят в технологические каналы клеевую композицию, отверждают ее, обратными действиями отпускают винты, переводят лапки в вертикальное положение и извлекают клинья и всю втулку из глухой полости.

| СПОСОБ ПОЗИЦИОНИРОВАНИЯ И ПРИКЛЕЙКИ ВСПОМОГАТЕЛЬНЫХ ЭЛЕМЕНТОВ КРУПНОГАБАРИТНЫХ ОПТИЧЕСКИХ ДЕТАЛЕЙ | 2013 |

|

RU2536322C1 |

| ТЕЛЕСКОП С УПРОЩЕННЫМ МОНТАЖОМ | 2018 |

|

RU2728847C1 |

| УЗЕЛ КРЕПЛЕНИЯ И ЮСТИРОВКИ АСТРОНОМИЧЕСКОГО ЗЕРКАЛА В ТРУБЕ ТЕЛЕСКОПА | 2005 |

|

RU2321872C2 |

| WO 2015036666 A1, 19.03.2015 | |||

| US 20130208367 A1, 15.08.2013. | |||

Авторы

Даты

2024-03-13—Публикация

2023-07-28—Подача