Изобретение относится к области высокотемпературной электрохимии, в частности к электрохимическим генераторам на основе топливных элементов с твердым электролитом, и может быть использовано преимущественно для генераторов малой и средней мощности до 15÷20 кВт.

Известна электрохимическая установка на основе топливных элементов (заявка Японии B4 N4-3070, опубл. 21.01.1992 г., МПК H01M 8/04, 8/06) [1]. Установка содержит батарею топливных элементов, предназначенную для выработки электроэнергии, и конверторы, в одном из которых происходит обогащение водородом топливного газа, для чего в нем установлена горелка, соединенная с питающей системой для подачи воздуха, необходимого для сжигания. Питающая система установки содержит сеть нагревателя воздуха, обводную линию, шунтирующую нагреватель, регулирующий клапан, датчик температуры, операционный блок и регулятор.

Общим для известного и заявляемого изобретений является наличие батареи топливных элементов, конвертора природного газа, газогорелочной системы, а также системы подготовки парогазовой смеси.

Известная электрохимическая установка решает задачу генерирования энергии высокой мощности, но не предусматривает минимизации потерь тепла, температуры, повышения скорости разогрева батареи, при этом отличается значительными габаритами и весом.

Наиболее близким к заявляемому изобретению является высокотемпературный топливный элемент (заявка Японии №62-176066, опубл. 01.08.1987 г., МПК4 H01M 8/06) [2], внутренняя поверхность кожуха которого покрыта теплоизолирующим материалом. Перегородка из материала с хорошей теплопроводностью делит внутреннее пространство устройства на камеру сгорания и рабочую воздушную камеру, в которой установлена батарея топливных элементов. Трубка для подачи топлива, очевидно, природного газа соединена с конвертором, размещенным в камере сгорания, выход которого соединен с входом батареи топливных элементов трубкой для подачи в топливный элемент топлива после его конверсии. Камеры соединены перепускной байпасной трубкой. Остающееся топливо из батареи топливных элементов отводят в камеру сгорания по соответствующей трубке.

Общим для известного и заявляемого электрохимических генераторов являются наличие рабочей камеры с батареей топливных элементов, камеры сгорания, конвертора, заключенных в общий корпус, а также канала для подачи и отвода топлива и газов. При этом известный электрохимический генератор не имеет теплообменника, вследствие чего характеризуется значительными потерями тепла и не может обеспечить равномерность температурного поля в рабочей камере, высокую скорость разогрева генератора и защиту топливных электродов от окисления в период разогрева генератора.

Задача настоящего изобретения заключается в достижении минимальных потерь тепла, равномерного распределения температуры в рабочей камере, повышения скорости разогрева электрохимического генератора, защиты топливных электродов от окисления в период разогрева генератора.

Заявлен электрохимический генератор с твердым электролитом, который содержит заключенные в корпус с теплоизолирующими стенками рабочую камеру с батареей топливных элементов, камеру сгорания, конвертор природного газа, каналы для подачи и отвода топлива и газов, при этом конвертор природного газа установлен в рабочей камере, теплообменник смонтирован в теплоизолирующих стенках, при этом канал для подачи газа-окислителя в рабочую камеру образован пространством между камерой сгорания и рабочей камерой и соединен с каналами для подачи воздуха в теплообменник, каналы для отходящих газов которого соединены с камерой сгорания.

Кроме того, генератор отличается тем, что стенка рабочей камеры, обращенная к камере сгорания, перфорирована. Генератор содержит дополнительный пусковой конвертор, установленный в камере сгорания. Пусковой конвертор выполнен секционным, причем каждая из секций установлена на выходе из камеры сгорания.

Батарея топливных элементов содержит модули из последовательно соединенных топливных элементов блочного типа с твердым электролитом, имеющих каналы для разноименных электродов, расположенные под углом друг к другу, выходящие на взаимопересекающиеся поверхности элементов блочного типа, модули скомпонованы в плоские секции рамочного типа и сочленены таким образом, что каналы элементов блочного типа образуют сквозные открытые каналы секций для прохождения одного из активных газов и обеспечивают возможность параллельного и последовательного соединения модулей по току и по газу.

Внешней несущей основой каждой секции топливных элементов является плоская, открытая с боков рама из окалиностойкого сплава, в верхней и нижней стенках рамы выполнены отверстия для прохождения одного из активных газов в открытые каналы секций топливных элементов, а между боковыми стенками рамы и секцией топливных элементов имеются отделения для коммутации модулей по току и по газу.

Последовательное соединение модулей по газу и одновременно по току выполнено посредством U-образных трубок и термокомпенсаторов, изготовленных из окалиностойких сплавов.

Генератор содержит теплообменник ламельного типа, смонтированный с возможностью противоточного движения воздуха и отходящих газов, имеющий в продольном сечении форму змеевика из спаренных каналов, каждый из которых имеет поперечное сечение, близкое к плоской трубе, один из каналов пары предназначен для подачи воздуха, а другой - для отвода отходящих газов. Пара каналов теплообменника сочленена посредством разделяемой их плоской стенки, между контактирующими каналами теплообменника смонтированы теплоизолирующие прокладки. Теплообменник отделен от рабочей камеры слоем теплоизоляции.

Сущность изобретения состоит в следующем. Размещение конвертора на выходе из рабочей камеры, то есть в потоке отходящих газов, позволяет распределять продукты конверсии по соответствующим секциям рамочного типа. Конвертор может состоять из нескольких частей, каждая из которых входит в состав плоской секции и располагается на входе в нее парогазовой смеси. В этом случае продукты паровой конверсии пускового конвертора также распределяются по соответствующим секциям рамочного типа.

Теплообменник, смонтированный в теплоизолирующих стенках, обеспечивает минимальные потери тепла через стенки корпуса, а также быстрый разогрев батареи топливных элементов и равномерное распределение температуры в рабочей камере, в частности в зоне расположения батареи топливных элементов. Наличие в схеме генератора пускового конвертора обеспечивает получение восстановительной газовой смеси, подаваемой на топливные электроды батареи топливных элементов с целью их защиты от окисления в период разогрева.

Новый технический результат, достигаемый заявляемым изобретением, заключается в достижении минимальных потерь тепла, равномерного распределения температуры в рабочей камере, повышения скорости разогрева электрохимического генератора, защиты топливных электродов от окисления в период разогрева генератора.

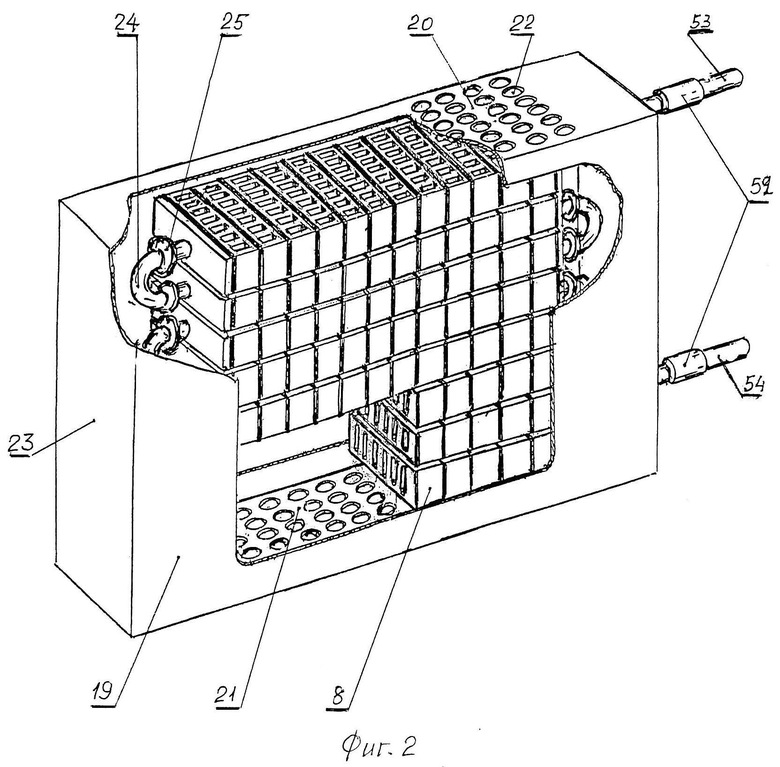

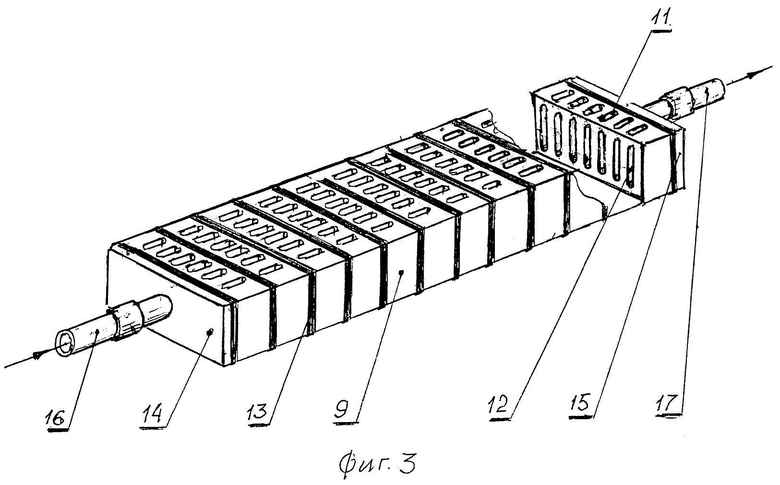

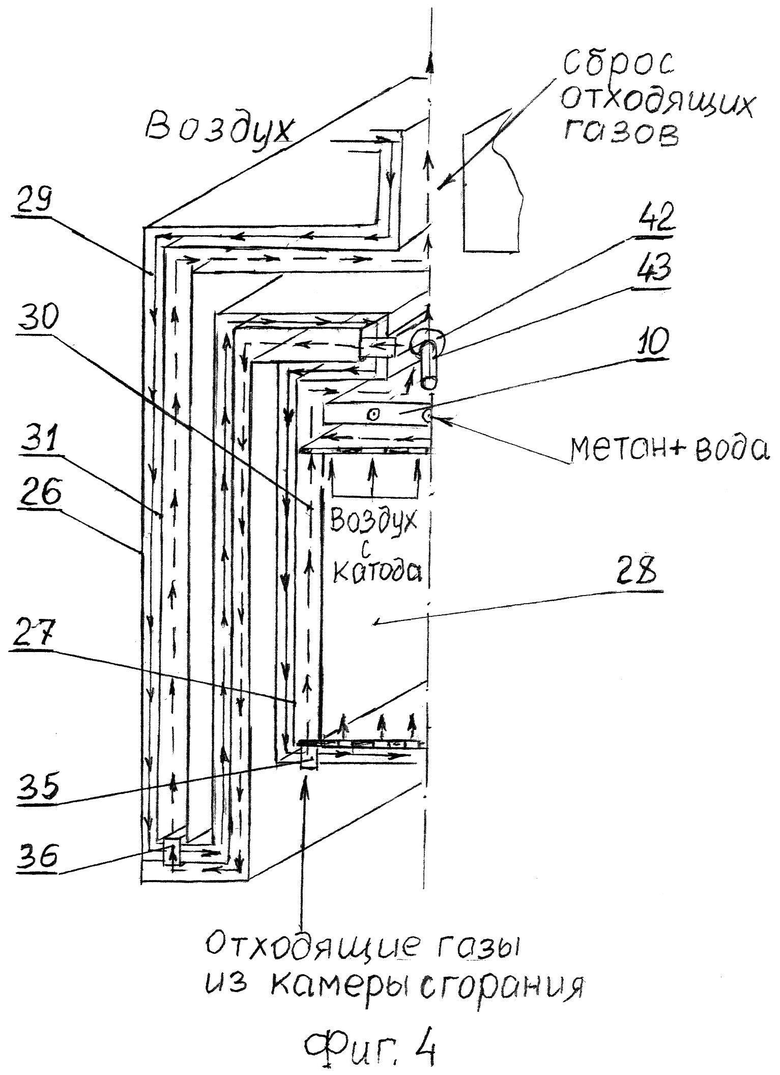

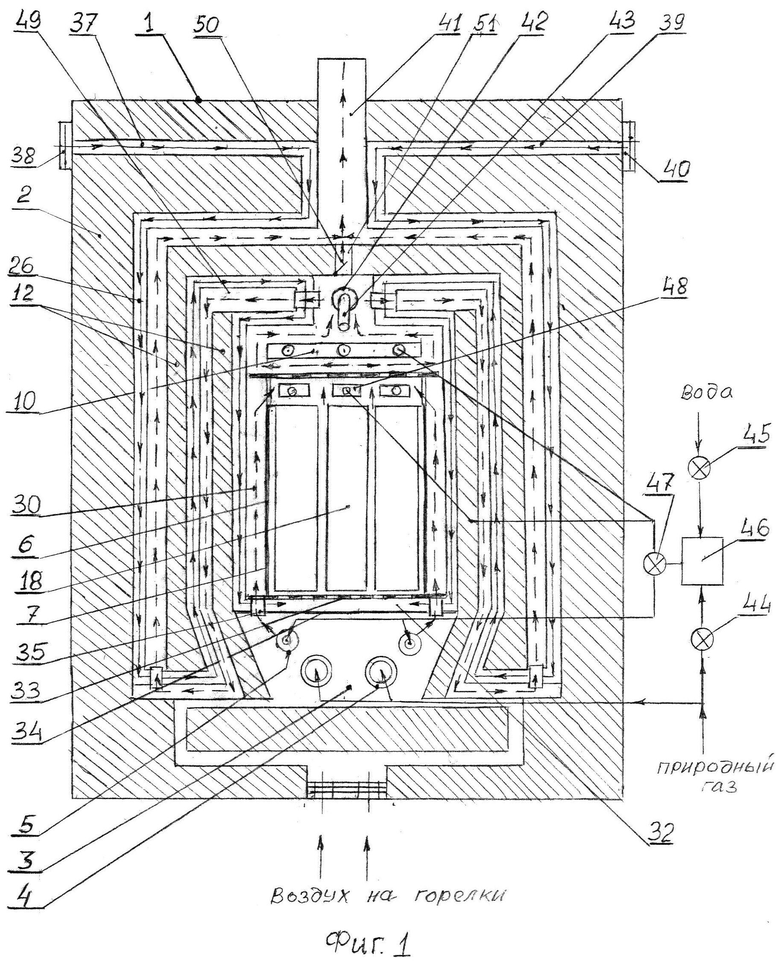

Изобретение иллюстрируется графическими материалами, где на фиг.1 представлен заявленный электрохимический генератор с вертикальной компоновкой рабочей камеры и камеры сгорания, общий вид, продольный разрез; на фиг.2 - модуль из последовательно соединенных топливных элементов блочного типа с твердым электролитом; на фиг.3 - плоская секция рамочного типа, собранная сочленением модулей топливных элементов блочного типа с твердым электролитом; на фиг.4 - фрагмент (1/2 часть) теплообменника в аксонометрии.

В корпусе 1 с теплоизолирующей стенкой 2 размещены камера сгорания 3 с газогорелочным устройством 4 и пусковым конвертором 5, рабочая камера 6 с батареей 7. Батарея 7 состоит из трех секций рамочного типа, собранных сочленением модулей 8 топливных элементов 9 блочного типа с твердым электролитом. Генератор содержит основной конвертор 10, установленный после батареи топливных элементов 7 по ходу потока нагреваемого и используемого в батарее воздуха. Топливные элементы 9 имеют каналы 11 и 12 для разноименных электродов, расположенные под углом друг к другу, выходящие на взаимопересекающиеся поверхности элементов. При этом в собранных модулях каналы 11 являются открытыми, а каналы 12 - закрытыми. Единичные элементы 9 в каждом модуле соединены по току и по одному из активных газов (например, по топливному) последовательно при посредстве биполярных пластин 13. С торцов модуль закрывается крышками 14 и 15, трубки 16 и 17 служат для подвода и отвода горючего газа соответственно и одновременно являются токоотводами. Модули 8 скомпонованы в плоские секции 18 рамочного типа.

Как видно из фиг.3, модули в секции располагаются один над другим таким образом, что оси их открытых каналов по направлению совпадают, в результате чего образуется один разветвленный сквозной канал секции для пропускания одного из активных газов (воздуха). Следует отметить, что компоновка модулей с образованием сквозного разветвленного канала для воздуха может быть использована и для варианта, когда модули устанавливаются в вертикальном положении. Канал в этом случае будет занимать горизонтальное положение, а подача воздуха в секцию будет осуществляться сбоку секции, т.е. все будет повернуто на 90°.

Кроме того, модули 8 скомпонованы в плоские секции 18 рамочного типа и сочленены таким образом, что обеспечивают возможность параллельного и последовательного соединения модулей по току и по газу. Количество элементов в модуле может быть от нескольких штук до 15-20 шт. и более. При разогреве электрохимического генератора с подачей активных газов (топливного и атмосферного воздуха) на электроды единичных элементов модуля на них и токоотводящих трубках возникает ЭДС, как ЭДС химического источника тока, по величине равная ЭДС единичного элемента, умноженной на число элементов в модуле.

Внешней несущей основой каждой секции топливных элементов является плоская, открытая с боков рама 19 из окалиностойкого сплава, в верхней 20 и нижней 21 стенках рамы 18 выполнены отверстия 22 для прохождения одного из активных газов в открытые каналы секций 19. Между боковыми стенками 23 рамы 19 и секцией топливных элементов имеются отделения для коммутации модулей по току и по газу. При этом последовательное соединение модулей по газу и одновременно по току выполнено посредством U-образных трубок 24 и термокомпенсаторов 25, изготовленных из окалиностойких сплавов. В теплоизолирующей стенке 2 размещен теплообменник 26 ламельного типа, отделенный от рабочей камеры слоем теплоизоляции 27 и имеющий отделение 28 для секций 19. В продольном сечении теплообменник имеет форму змеевика из пары каналов с поперечным сечением, близким к плоской трубе: канал 29 для подачи воздуха и канал 30 - для отходящих газов из камеры сгорания. Пары каналов теплообменника сочленены посредством разделяемой их плоской стенки 31. Между контактирующими каналами теплообменника установлены теплоизолирующие прокладки (не показаны). Теплообменник смонтирован с возможностью противоточного движения воздуха и отходящих газов. Отдельные части теплообменника описанной конструкции расположены в верхней теплоизолирующей стенке генератора. Конкретная конструкция генератора и отдельных его частей в определенной степени будет зависеть и от вида используемых единичных элементов, модулей и их сборок.

Равномерное распределение воздуха по секциям и модулям обеспечивается наличием в генераторе газораспределительного (воздухораспределительного) канала 32, образованного решеткой 33, являющейся перфорированным днищем рабочей камеры 6 и крышкой 34 камеры сгорания 3. Канал 32 служит для подачи газа-окислителя в рабочую камеру 6, а патрубок 35 - для отвода отходящих газов из камеры сгорания. Канал 32 соединен с каналом 29 теплообменника 26, а канал 30 теплообменника 26 патрубками 36 соединен с камерой сгорания 3. Для подачи воздуха в генератор служат канал 37 с регулятором расхода воздуха 38 и канал 39 с регулятором расхода воздуха 40, а для сброса отходящих газов - канал 41. В приведенном примере пусковой конвертор 5 выполнен секционным, причем каждая из секций установлена на выходе из камеры сгорания 3. Кроме того, генератор содержит устройство для каталитического дожига отходящих газов 42, которые подводятся в него с помощью трубки 43. Для определения коэффициента использования горючего газа в секциях батареи используются показания твердоэлектролитного датчика (не показан), установленного в потоке отходящих газов с топливных электродов, пропускаемым по трубке 43. Генератор содержит регулятор расхода природного газа 44, регулятор расхода воды 45, устройство для получения парогазовой смеси 46, регулятор-распределитель парогазовой смеси 47, конверторы, входящие в состав секций 48, каналы 49 теплообменника с автоматизированной заслонкой 50 для направления газовой смеси, канал 51 для частичного сброса отходящих газов в основной канал 41. Генератор имеет токоотводы 52, установленные на газоподводящей 53 и газоотводящей 54 трубках секции топливных элементов.

В составе электрохимического генератора секция разогревается до рабочей температуры с подачей горючего газа на топливный электрод и воздуха на кислородный. В процессе нагрева на выходных электродах секции возникает электродвижущая сила (ЭДС), при выводе секции на рабочие температуры величина этой ЭДС достигает рабочих значений, равных сумме величины отдельных модулей при их последовательном включении, а секция становится источником тока для внешних потребителей. Электрохимический генератор может состоять из нескольких секций, а его ЭДС будет определяться электрической схемой соединения секций. Суммарная мощность генератора будет складываться из мощностей, входящих в его состав секций. Выведение генератора на рабочие параметры означает, что с этого момента он становится источником электрохимической энергии для подключенных к нему потребителей.

Заявленный электрохимический генератор работает следующим образом.

Подаваемый в генератор природный газ разделяется на два потока, один из которых направляется в газогорелочное устройство 4, а другой поступает сначала в регулятор расхода 44, а затем в устройство 45 для получения парогазовой смеси. Вода через регулятор расхода 46 также поступает в устройство 45. Полученная парогазовая смесь при посредстве регулятора-распределителя 47 направляется в пусковой конвертор 5 и основной конвертор 10 для паровой конверсии метана.

В период запуска и разогрева генератора горючий газ подается в газогорелочное устройство 4 камеры 3 сгорания. Отходящие газы в камере 3 омывают пусковой конвертор 5 и по патрубкам 35 поступают в каналы 30 для отходящих газов теплообменника 26. Одновременно атмосферный воздух поступает в воздушные каналы 29 теплообменника 26 и далее при посредстве канала 32 равномерно распределяется по воздушным каналам секции, а горячий газ, состоящий из смеси метана и паров воды и поступающий из устройства 47, подается в пусковые конверторы 5 и далее - на топливные электроды секций.

Пройдя через кислородные электроды батареи 7 топливных элементов рабочей камеры 6, объединенный по кислороду воздух омывает основной конвертор 10, подогревая его, и далее, смешиваясь с отходящими газами газовых горелок и камеры сжигания, поступает в устройство для каталитического дожига 42, в которое по трубке 43 поступают также отходящие газы с топливных электродов батареи 7. Дожиг отходящих газов в каталитическом устройстве 42, куда они подводятся с помощью трубки 43, производят потому, что в отходящих газах с топливных электродов батареи всегда содержится некоторое количество непрореагировавших водорода и оксида углерода. Поставщиком кислорода при этом в основном является газовая смесь, поступающая с кислородных электродов батареи и из камеры сгорания. При малых коэффициентах использования горючих газов на электродах генератора и его повышенной мощности устройство для дожига (и утилизации тепла) целесообразным представляется выносить за пределы собственно генератора, а для небольшой мощности в отдельных случаях дожиг может осуществляться просто на свече. После дожига часть полученной смеси отходящих газов направляется в теплообменник для нагрева воздуха, а другая часть - в выхлопную трубу 41 при посредстве специального устройства для частичного сброса, включенного в систему автоматического поддержания заданной температуры в рабочей зоне генератора, в зоне расположения секций. В течение определенного времени температура батареи 7 топливных элементов достигает требуемой величины, и генератор переводится в рабочий режим, в режим отбора электрической мощности во внешнюю электрическую цепь. При этом подача углеводородсодержащего газа в пусковой конвертор 5 прекращается и одновременно с этим газовая смесь, представляющая собой смесь углеводородного топлива с парами воды, поступает в основной конвертор 10 или в конверторы, входящие в состав секций 48, и далее в пространство топливных электродов батареи 7. Пройдя через батарею 7, обедненный по горючим компонентам топливный газ поступает в зону расположения конвертора 10, где смешивается с обедненным воздухом, поступающим также из батареи 7, затем дожигается в устройстве 42 и сбрасывается частично в канал 51, а частично в каналы 49 теплообменника. Отвод тока от секции осуществляют с помощью токоотводов 52, установленных на газоподводящей 53 и газоотводящей 54 трубках секции топливных элементов.

Заявленный электрохимический генератор может быть выполнен также с горизонтальной компоновкой рабочей камеры 6 и камеры сгорания 3 и под любым другим углом их расположения.

В приведенном примере описана работа электрохимического генератора с вертикальным потоком воздуха в рабочей камере. Подобным образом может работать генератор с горизонтальным потоком воздуха в рабочей камере и горизонтальным результирующим потоком горючего газа в батарее топливных элементов. Кроме описанного, определенный интерес представляет вариант с параллельным включением модулей и по току, и по одному из активных газов. Преимуществом этого варианта является идентичность условий работы всех модулей. Необходимо отметить, что секции рамочного типа с успехом могут быть использованы и в других конструктивно-технических вариантах единичных элементов: трубчатых, наперсточных и даже малогабаритных планарных.

Заявляемый электрохимический генератор обладает следующими преимуществами:

- простота способа подвода горючих газов к отдельным частям (модулям) электрохимической части ЭХГ и отведения от них продуктов окисления;

- оптимальный вариант подвода воздуха к элементам и модулям;

- простота и надежность электрической коммутации небольших единичных элементов и модулей;

- обеспечение равномерности температурного поля (близости температур) во всем объеме электрохимической части генератора и в отдельных его частях (элементах и модулях);

- обеспечение достаточно высокой скорости разогрева и охлаждения генератора;

- достижение наиболее высоких эксплуатационных и технико-экономических показателей генератора;

- относительно легкая замена отдельных модулей и секций, то есть отдельных узлов электрохимической части генератора.

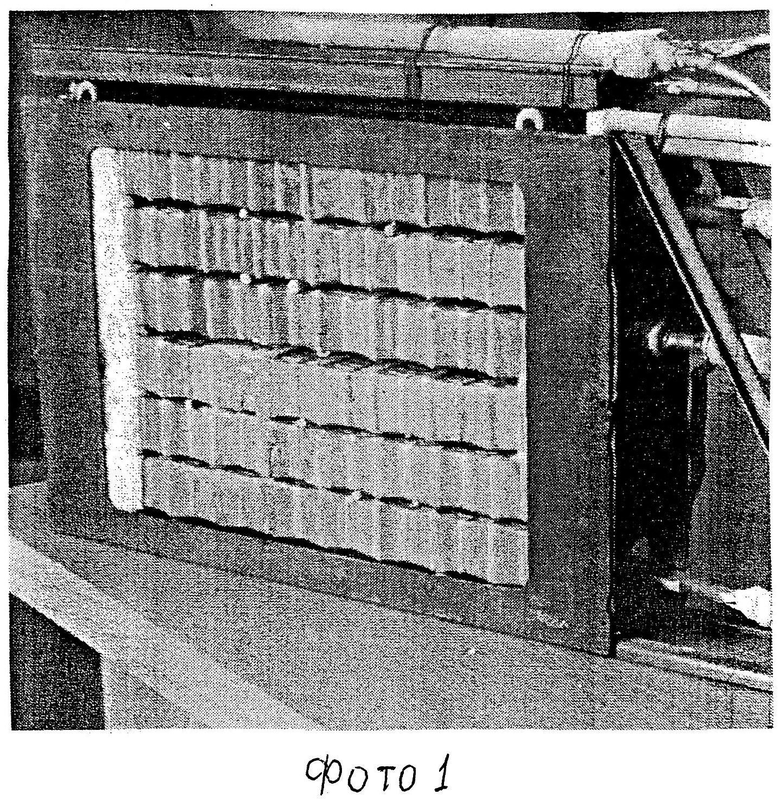

Как показали испытания модулей, секций и самого генератора, а также проведенные расчеты, электрохимический генератор заявляемой конструкции с единичными топливными элементами блочного типа обладает значительно более высокими техническими (в частности, объемными и весовыми), а также технико-экономичными характеристиками, чем электрохимические твердоэлектролитные генераторы других конструкций.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОХИМИЧЕСКИЙ ГЕНЕРАТОР | 1993 |

|

RU2050643C1 |

| МОДУЛЬ ОТВЕДЕНИЯ И РАСПРЕДЕЛЕНИЯ ТЕПЛОВОЙ ЭНЕРГИИ ЭНЕРГОУСТАНОВКИ НА ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТАХ | 2015 |

|

RU2608053C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ ГЕНЕРАТОР | 1996 |

|

RU2121191C1 |

| ВСПОМОГАТЕЛЬНАЯ СИЛОВАЯ УСТАНОВКА ДЛЯ САМОЛЕТА | 2010 |

|

RU2434790C1 |

| ЕДИНИЧНЫЙ БЛОЧНЫЙ ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ И БАТАРЕЯ ЭЛЕКТРОХИМИЧЕСКОГО ГЕНЕРАТОРА НА ЕГО ОСНОВЕ | 2014 |

|

RU2560078C1 |

| ЭНЕРГЕТИЧЕСКАЯ СИСТЕМА С ЭЛЕКТРОХИМИЧЕСКИМ КОНВЕРТЕРОМ, СИСТЕМА С ЭЛЕКТРОХИМИЧЕСКИМ КОНВЕРТЕРОМ И УСТРОЙСТВО ВВОДА-ВЫВОДА ДЛЯ ИСПОЛЬЗОВАНИЯ С РЕЗЕРВУАРОМ ВЫСОКОГО ДАВЛЕНИЯ | 1997 |

|

RU2180978C2 |

| БАТАРЕЯ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2015 |

|

RU2597873C1 |

| ЭНЕРГОУСТАНОВКА НА ТОПЛИВНЫХ ЭЛЕМЕНТАХ | 2007 |

|

RU2353023C1 |

| МОДУЛЬ ГЕНЕРАЦИИ УЛЬТРА-СВЕРХКРИТИЧЕСКОГО РАБОЧЕГО АГЕНТА | 2019 |

|

RU2701008C1 |

| Энергетическая установка замкнутого цикла с твердополимерными топливными элементами | 2021 |

|

RU2774852C1 |

Изобретение относится к устройству электрохимического генератора с твердым электролитом, преимущественно для генераторов малой и средней мощности до 15÷20 кВт. Указанный генератор содержит заключенные в корпус с теплоизолирующими стенками, рабочую камеру с батареей топливных элементов, камеру сгорания, конвертор природного газа, каналы для подачи и отвода топлива и газов, при этом конвертор природного газа установлен в рабочей камере, генератор содержит теплообменник, смонтированный в теплоизолирующих стенках, при этом канал для подачи газа-окислителя в рабочую камеру образован пространством между камерой сгорания и рабочей камерой и соединен с каналом для подачи воздуха в теплообменник, каналы для отходящих газов которого соединены с камерой сгорания. Достижение минимальных потерь тепла, равномерное распределение температуры в рабочей камере, повышение скорости разогрева электрохимического генератора, а также защита топливных электродов от окисления в период разогрева генератора являются техническим результатом изобретения. 10 з.п. ф-лы, 4 ил., 1 фото.

1. Электрохимический генератор с твердым электролитом, содержащий заключенные в корпус с теплоизолирующими стенками рабочую камеру с батареей топливных элементов, камеру сгорания, конвертор природного газа, каналы для подачи и отвода топлива и газов, отличающийся тем, что конвертор природного газа установлен в рабочей камере, генератор содержит теплообменник, смонтированный в теплоизолирующих стенках, при этом канал для подачи газа-окислителя в рабочую камеру образован пространством между камерой сгорания и рабочей камерой и соединен с каналом для подачи воздуха в теплообменник, каналы для отходящих газов которого соединены с камерой сгорания.

2. Электрохимический генератор по п.1, отличающийся тем, что стенка рабочей камеры, обращенная к камере сгорания, перфорирована.

3. Электрохимический генератор по п.1, отличающийся тем, что генератор содержит дополнительный пусковой конвертор, установленный в камере сгорания.

4. Электрохимический генератор по п.1, отличающийся тем, что пусковой конвертор выполнен секционным, причем каждая из секций установлена на выходе из камеры сгорания.

5. Электрохимический генератор по п.1, отличающийся тем, что батарея топливных элементов содержит модули из последовательно соединенных топливных элементов блочного типа с твердым электролитом, имеющих каналы для разноименных электродов, расположенные под углом друг к другу, выходящие на взаимопересекающиеся поверхности элементов блочного типа, модули скомпонованы в плоские секции рамочного типа и сочленены таким образом, что каналы элементов блочного типа образуют сквозные открытые каналы секций для прохождения одного из активных газов и обеспечивают возможность параллельного и последовательного соединения модулей по току и по газу.

6. Электрохимический генератор по п.1, отличающийся тем, что внешней несущей основой каждой секции топливных элементов является плоская, открытая с боков рама из окалиностойкого сплава, в верхней и нижней стенках рамы выполнены отверстия для прохождения одного из активных газов в открытые каналы секций топливных элементов, а между боковыми стенками рамы и секцией топливных элементов имеются отделения для коммутации модулей по току и по газу.

7. Электрохимический генератор по п.1, отличающийся тем, что последовательное соединение модулей по газу и одновременно по току выполнено посредством U-образных трубок и термокомпенсаторов, изготовленных из окалиностойких сплавов.

8. Электрохимический генератор по п.1, отличающийся тем, что генератор содержит теплообменник ламельного типа, смонтированный с возможностью противоточного движения воздуха и отходящих газов, имеющий в продольном сечении форму змеевика из спаренных каналов, каждый из которых имеет поперечное сечение, близкое к плоской трубе, один из каналов пары предназначен для подачи воздуха, а другой - для отвода отходящих газов.

9. Электрохимический генератор по п.1, отличающийся тем, что пара каналов теплообменника сочленена посредством разделяемой их плоской стенки.

10. Электрохимический генератор по п.1, отличающийся тем, что между контактирующими парами каналов теплообменника установлены теплоизолирующие прокладки.

11. Электрохимический генератор по п.1, отличающийся тем, что теплообменник отделен от рабочей камеры слоем теплоизоляции.

| JPS62176066 A, 01.08.1987 | |||

| БАТАРЕЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2007 |

|

RU2355072C1 |

| СИЛОВАЯ УСТАНОВКА ДЛЯ ВОЗДУШНОГО СУДНА | 2010 |

|

RU2462398C2 |

| СИСТЕМА ЭЛЕКТРОХИМИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 1993 |

|

RU2127931C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ ГЕНЕРАТОР | 1996 |

|

RU2121191C1 |

| JP 2005243647 A, 08.09.2005 | |||

Авторы

Даты

2015-01-10—Публикация

2013-09-13—Подача