Изобретение относится к единичным блочным твердооксидным топливным элементам с несущим толстостенным пористым электродом и может быть использовано в высокотемпературных электрохимических генераторах и других устройствах, позволяющих осуществлять прямое преобразование химической энергии топлива непосредственно в электрическую энергию с высоким коэффициентом полезного действия.

Известен единичный блочный твердооксидный топливный элемент, входящий в топливную электрохимическую ячейку (US 5770326, опубл. 1998 г.), содержащий разноименные электроды и газовые каналы, выведенные на взаимно пересекающиеся (смежные) внешние поверхности элемента. Общим для известного и заявленного элементов является исполнение топливного элемента в виде несущего блока, пронизанного каналами, расположенными под углом друг к другу, на стенках каналов нанесены тонкослойные покрытия из материала с высокой электронной проводимостью.

Большая толщина стенок электролита является причиной относительно высокого внутреннего сопротивления с большими потерями напряжения. Это не позволяет снимать большие плотности тока как с единичного топливного элемента, так и со всего электрохимического устройства в целом. Кроме того, механические свойства известного устройства, определяющиеся исключительно свойствами твердого электролита, достаточно низки.

Наиболее близким по технической сущности является единичный блочный твердооксидный топливный элемент, используемый в электрохимическом устройстве (патент RU №2444095, МПК Н01М 8/10, опубл. 27.02.2012), выполненный в форме параллелепипеда с расположенными под углом друг к другу каналами, на стенки которых нанесены тонкослойные покрытия, а образованные при этом группы разноименных газовых каналов выведены на взаимно пересекающиеся поверхности топливного элемента, выполненного из пористого материала одного из электродов, при этом твердый электролит в виде тонкослойного плотного покрытия и второй электрод, расположенный поверх него, нанесены на группу каналов одного знака, а каналы другого знака сформированы в самом несущем электроде.

Недостатком известного единичного блочного твердооксидного топливного элемента является то, что при последующей сборке в батарею он требует сложной системы соединения элементов между собой с использованием биполярной пластины.

Существенным недостатком известного единичного блочного твердооксидного топливного элемента, входящего в известное электрохимическое устройство, является малая общая площадь электродов, являющаяся источником тока, что требует значительного количества единичных блочных твердооксидных топливных элементов при последующей сборке в батарею, а также малая площадь контакта токопрохода.

Техническим результатом является повышение мощности и жесткости единичного блочного твердооксидного топливного элемента, увеличение активной поверхности электродов и площади контакта разнополярных электродов при последующей сборке.

Технический результат достигается тем, что единичный блочный твердооксидный топливный элемент, выполненный в виде несущего электрода с расположенными под углом друг к другу разноименными газовыми каналами, выведенными на взаимно пересекающиеся поверхности несущего электрода, выполненного из пористого материала одного из электродов, содержит твердый электролит в виде тонкослойного плотного покрытия и второй электрод, расположенный поверх него, которые нанесены на группу каналов одного знака, а каналы другого знака сформированы в самом несущем электроде, согласно изобретению несущий электрод выполнен в виде кольцевого элемента с наружной поверхностью в виде обратного усеченного конуса и внутренней поверхностью в виде усеченного конуса и снабжен равномерно расположенными радиальными каналами, выходящими на наружную и внутреннюю конусные поверхности, и расположенными между ними вертикальными каналами, соединяющими основания несущего электрода и образующими N электрохимических ячеек, при этом меньшее основание выполнено плоским, большее основание снабжено расположенными по периметру наружного и внутреннего конусов выступами, при этом конусные поверхности выступов выполнены с одинаковой конусностью.

Выполнение несущего электрода в виде кольцевого элемента, наружная поверхность которого выполнена в виде обратного усеченного конуса, а внутренняя поверхность в виде усеченного конуса, и наличие выступов, расположенных по периметру наружного и внутреннего конусов, обеспечивает точную посадку при сборке единичных блочных твердооксидных топливных элементов путем расположения меньшего основания следующего единичного блочного твердооксидного топливного элемента между кольцевыми выступами большего основания предыдущего единичного блочного твердооксидного топливного элемента и увеличивает поверхность токопрохода между ними за счет боковых поверхностей выступов, а также позволяет соединять их через токопроводящий материал по всей площади электродов одного знака, являющейся площадью меньшего основания, с электродом другого знака, площадь которого является большим основанием единичного блочного твердооксидного топливного элемента, что значительно уменьшает потери напряжения, а следовательно, повышает мощность единичного блочного твердооксидного топливного элемента.

Равномерное расположение радиальных каналов, выходящих на наружную и внутреннюю конусные поверхности несущего электрода и расположение между ними вертикальных каналов, соединяющих его основания, позволяет компактно расположить каналы по всему периметру кольцевого элемента и тем самым повысить мощность, снимаемую с единицы площади электродов.

Предлагаемая конструкция несущего электрода обеспечивает свободный проход топлива и воздуха, что позволяет минимизировать размеры каналов, повысить плотность их расположения и увеличить их количество без ущерба свободного прохода топлива и воздуха, что обеспечивает повышение его мощности.

Заявляемая конструкция единичного блочного твердооксидного топливного элемента является более жесткой и прочной по сравнению с известными за счет большого количества электрохимических ячеек, расположенных между вертикальными каналами, которые являются своего рода ребрами жесткости.

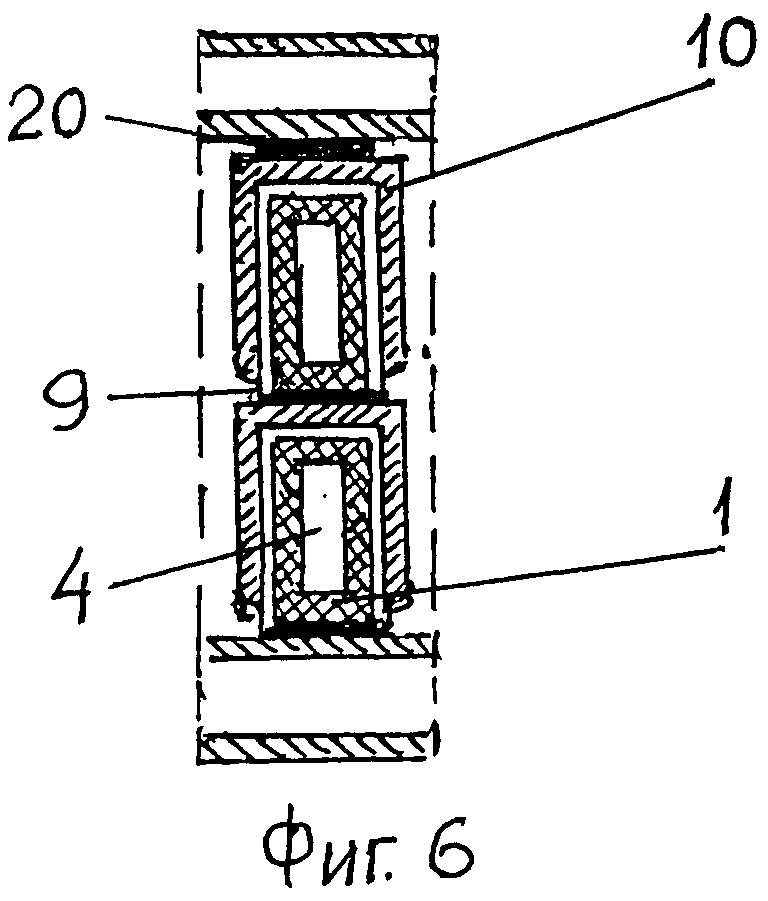

На фиг. 1 изображен общий вид единичного блочного твердооксидного топливного элемента.

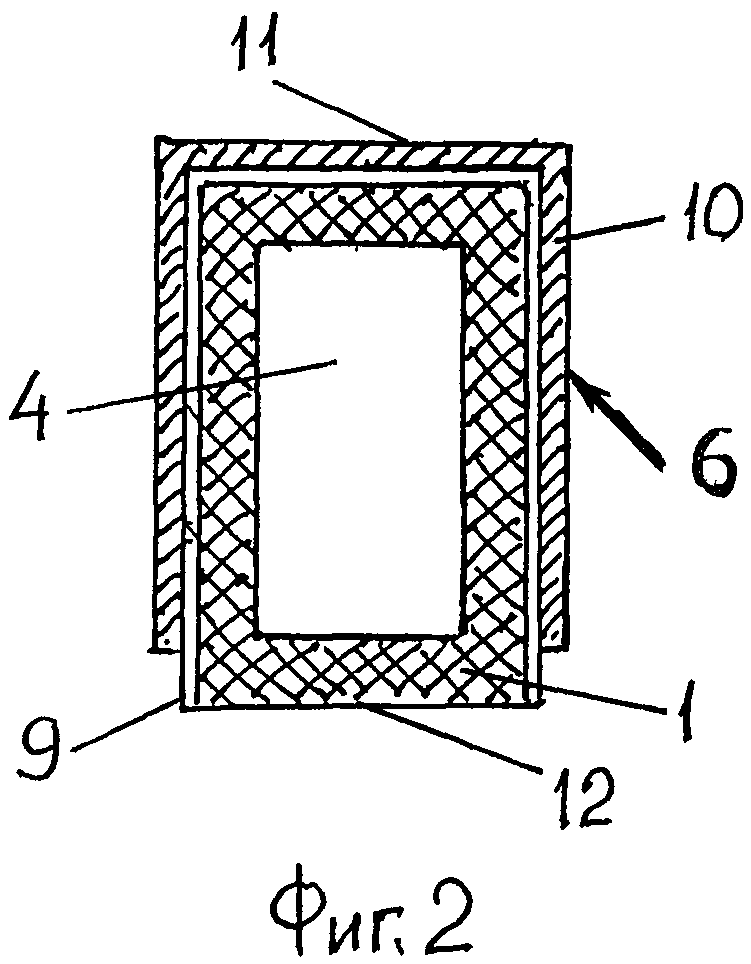

На фиг. 2 изображен поперечный разрез электрохимической ячейки.

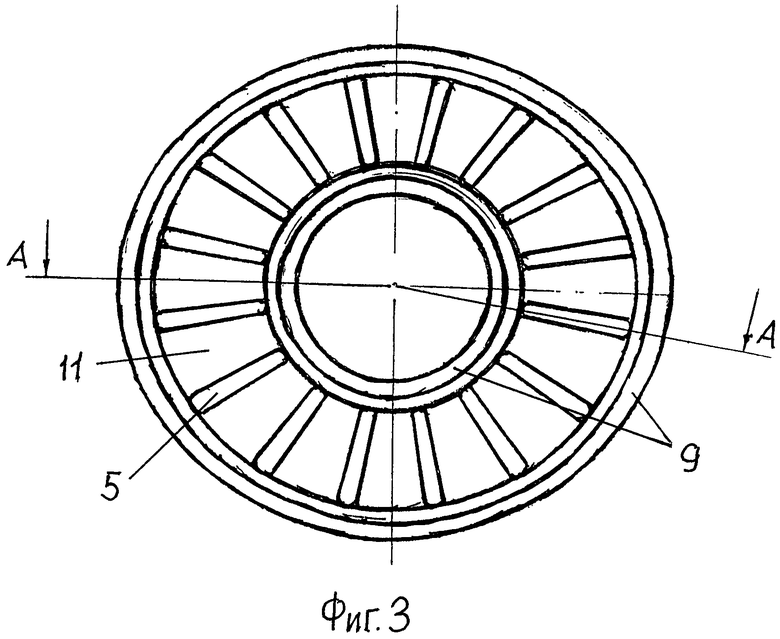

На фиг. 3 изображен вид сверху фиг. 1.

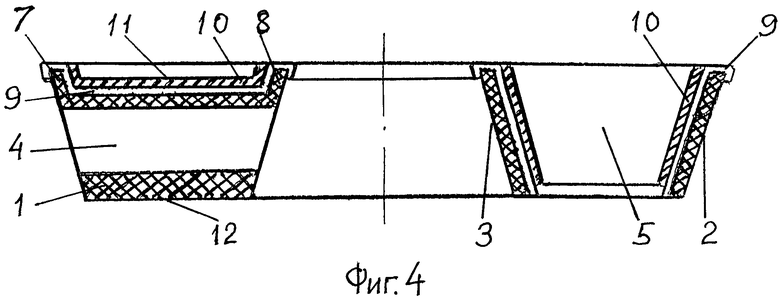

На фиг. 4 изображено сечение А-А фиг. 3.

Единичный блочный твердооксидный топливный элемент включает толстостенный несущий электрод 1, выполненный в виде кольцевого элемента с наружной поверхностью в виде обратного усеченного конуса 2 и внутренней поверхностью в виде усеченного конуса 3. Несущий электрод 1 выполнен с радиальными каналами 4 для подачи воздуха и вертикальными каналами 5 для подачи топлива. Радиальные каналы 4 и вертикальные каналы 5 делят несущий электрод 1 на N электрохимических ячеек 6. Несущий электрод является катодом. Каждая электрохимическая ячейка 6 (фиг. 2) выполнена из материала несущего электрода 1. В верхней части несущий электрод 1 снабжен выступом 7, расположенным по периметру наружного конуса 2 и выступом 8 (фиг. 4), расположенным по периметру внутреннего конуса 3.

На наружные поверхности электрохимических ячеек 6 и выступы 7 и 8, являющиеся катодом, нанесен электролит 9. Поверх электролита 9 кроме торцевых поверхностей выступов 7 и 8, которые покрыты только электролитом 9, нанесен электрод 10, являющийся анодом. Таким образом, наружные торцевые поверхности электрохимических ячеек 6 и внутренние поверхности выступов 7 и 8 являются электродом-анодом 10 и образуют верхнее основание 11, являющееся местом контакта при соединении между собой единичных блочных твердооксидных топливных элементов. Боковые поверхности электрохимических ячеек 6 также являются электродами-анодами 10 и образуют внутренние поверхности вертикальных каналов 5. Нижнее основание 12, образованное нижними торцевыми поверхностями электрохимических ячеек 6, является катодом. В вертикальных каналах 5 анод 10 не доходит до нижнего основания 12 на 1,5-2 мм.

Несущий электрод 1 выполнен из пористого манганит лантана-стронция. Электролит 9 выполнен в виде тонкого газоплотного слоя твердого электролита из диоксида циркония, стабилизированного иттрием. Электрод-анод 10 выполнен из пористого никель-кермета.

Единичный блочный твердооксидный топливный элемент работает следующим образом. По каналам 4 на несущий электрод-катод 1 подают разогретый до рабочей температуры воздух, отдающий ионы кислорода электролиту 9, обладающему кислород-ионной проводимостью. Ионы кислорода достигают анода 10, на котором адсорбированная и каталитически активированная молекула топлива, например водорода, взаимодействует с ионом кислорода, в результате чего появляются свободные электроны, которые переходят в анод 10 и далее во внешнюю цепь. Вырабатываемый ток равен сумме токов всех электрохимических ячеек 6, соединенных параллельно в единый блок.

Съем тока разной полярности происходит с поверхностей анода основания 11, образованного верхними торцами электрохимических ячеек 6 и внутренними боковыми поверхностями выступов 7 и 8, и с нижнего основания 12 - катода, образованного нижними торцевыми поверхностями электрохимических ячеек 6 при помощи разноименных клемм отбора электрической мощности 16.

Пример. Наружный диаметр единичного блочного твердооксидного топливного элемента 9 см, внутренний диаметр 3 см, высота 1,5 см. Площадь электродов электрохимической ячейки 10 см2. В единичном блочном твердооксидном топливном элементе 18 электрохимических ячеек 6 общей площадью 180 см2. При плотности тока 0,5 А/см2 и напряжении 0,7 В электрохимическая ячейка вырабатывает силу тока 5,0 А, мощность 3,5 Вт. Суммарная мощность и ток единичного блочного твердооксидного топливного элемента составляет 63 Вт и 90 А соответственно.

Заявляемый единичный блочный твердооксидный топливный элемент компактный, жесткий с развитой активной поверхностью электродов, высокой плотностью тока и большой поверхностью токопрохода между разноименными электродами через токопроводящий материал с минимальным омическим сопротивлением. Значительная общая сумма площадей контакта между разными знаками дает возможность при малом омическом сопротивлении передавать большие токи в электрохимическом устройстве от одного единичного блочного твердооксидного топливного элемента к другому и в целом по всему модулю электрохимического устройства с минимальными потерями напряжения. Доставка топлива и воздуха к электродам свободная.

Известно электрохимическое устройство (патент RU №2444095, МПК Н01М 8/10, опубл. 27.02.2014), которое может быть использовано, например, в качестве батареи высокотемпературного электрохимического генератора. Согласно изобретению электрохимическое устройство содержит последовательно соединенные блоки - единичные блочные твердооксидные топливные элементы с расположенными под углом друг к другу каналами, на стенки которых нанесены тонкослойные покрытия, а образованные при этом группы разноименных газовых каналов выведены на взаимно пересекающиеся поверхности топливного элемента, выполненного в виде несущего электрода из пористого материала одного из электродов, твердый электролит в виде тонкослойного плотного покрытия и второй электрод, расположенный поверх него, нанесены на группу каналов одного знака, а каналы другого знака сформированы в самом несущем электроде, при этом единичные блочные твердооксидные топливные элементы электрически последовательно соединены посредством использования биполярной пластины, смонтированной с возможностью контакта одной ее стороны с реберной частью электрода, нанесенного на внешнюю поверхность каналов предыдущего блока, а другой - с возможностью контакта с торцом несущего электрода последующего блока.

Недостатком данного электрохимического устройства является необходимость использования для электрического соединения единичных блочных твердооксидных топливных элементов конструктивно сложной биполярной пластины, необходимостью ее уплотнения и герметизации, что усложняет сборку.

Кроме того, электрохимическое устройство, собранное из известных блочных твердооксидных топливных элементов, в рабочем режиме постоянно находится в подвешенном состоянии на трубках подвода топлива и отвода отработанного газа, что не исключает его прогиб и, как следствие его разгерметизацию.

Существенным недостатком известного электрохимического устройства является малая общая площадь электродов, являющаяся источником тока, что требует значительного количества единичных блочных твердооксидных топливных элементов, и малая площадь контакта - токопрохода с внешней поверхностью несущего электрода.

Техническим результатом является повышение мощности и жесткости батареи электрохимического генератора, увеличение активной поверхности электродов и площади контакта разнополярных электродов.

Указанный технический результат достигается тем, что батарея электрохимического генератора, содержащая последовательно соединенные единичные блочные твердооксидные топливные элементы с расположенными в них под углом друг к другу каналами, на стенки которых нанесены тонкослойные покрытия, а образованные при этом группы разноименных газовых каналов выведены на взаимно пересекающиеся поверхности топливного элемента, выполненного в виде несущего электрода из пористого материала одного из электродов, а также твердый электролит в виде тонкослойного плотного покрытия и второй электрод, расположенный поверх него, нанесенные на группу каналов одного знака, а каналы другого знака сформированы в самом несущем электроде, при этом единичные блочные твердооксидные топливные элементы электрически последовательно соединены между собой, согласно изобретению несущий электрод выполнен в виде кольцевого элемента с наружной поверхностью в виде обратного усеченного конуса и внутренней поверхностью в виде усеченного конуса и снабжен равномерно расположенными радиальными и вертикальными каналами, а также и выступами, расположенными на большем основании по периметру конусов, при этом единичные блочные твердооксидные топливные элементы соединены между собой путем расположения меньшего основания последующего между выступами на большем основании предыдущего, образуя вертикальные топливные каналы от нижней крышки до верхней.

Батарея электрохимического генератора содержит верхнюю и нижнюю крышки, выполненные с возможностью контакта с электродами и обеспечения прохождения топлива по вертикальным каналам.

В центральном канале, образованном поверхностями внутренних усеченных конусов, расположен конвертор трубчатой формы, жестко закрепленный на верхней крышке.

Конвертор является токопроводом положительного заряда от анода к клеммам отбора электрической мощности.

Верхняя крышка установлена с возможностью поджима единичных твердооксидных блочных топливных элементов к нижней крышке посредством пружины, установленной в холодной зоне.

По внешним и внутренним торцам выступов нанесен слой из специальных высокотемпературных стекол.

Выполнение несущих электродов в виде кольцевого элемента с наружной поверхностью в виде обратного усеченного конуса и внутренней поверхностью в виде усеченного конуса позволяет собрать батарею электрохимического генератора в виде устойчивой жесткой конструкции с центральным отверстием по всей его высоте и установить в центре конвертор, закрепленный на верхней крышке, который является токопроводом положительного заряда, что повышает эффективность электрохимических процессов.

Электрическое соединение единичных блочных твердооксидных топливных элементов путем расположения меньшего основания последующего элемента между выступами на большем основании предыдущего позволяет, во-первых, точно зафиксировать их относительно друг друга, во-вторых, обеспечить большую площадь контакта разноименных электродов путем плотного соприкосновения через токопроводящий материал торцов электрохимических ячеек и по кольцевой поверхности оснований. Это упрощает сборку батареи электрохимического генератора и повышает ее мощность с единицы площади электродов, другими словами, повышает ее эффективность.

Наличие вертикальных топливных каналов, расположенных по высоте от нижней крышки до верхней крышки, также повышает эффективность электрохимического генератора.

Поджим верхней крышкой единичных блочных твердооксидных топливных элементов к нижней крышке посредством пружины, установленной в холодной зоне, дополнительно увеличивает устойчивость положения батареи электрохимического генератора, находящегося на каком-либо объекте с сильной тряской и вибрацией, например на автомобиле.

Решений, совпадающих с совокупностью существенных признаков изобретения, не выявлено, что позволяет сделать вывод о соответствии изобретения условию патентоспособности «новизна».

Заявляемые существенные признаки изобретения, предопределяющие получение указанного технического результата, явным образом не следуют из уровня техники, что позволяет сделать вывод о соответствии изобретения условию патентоспособности «изобретательский уровень».

Условие патентоспособности «промышленная применимость» следует из примера осуществления изобретения.

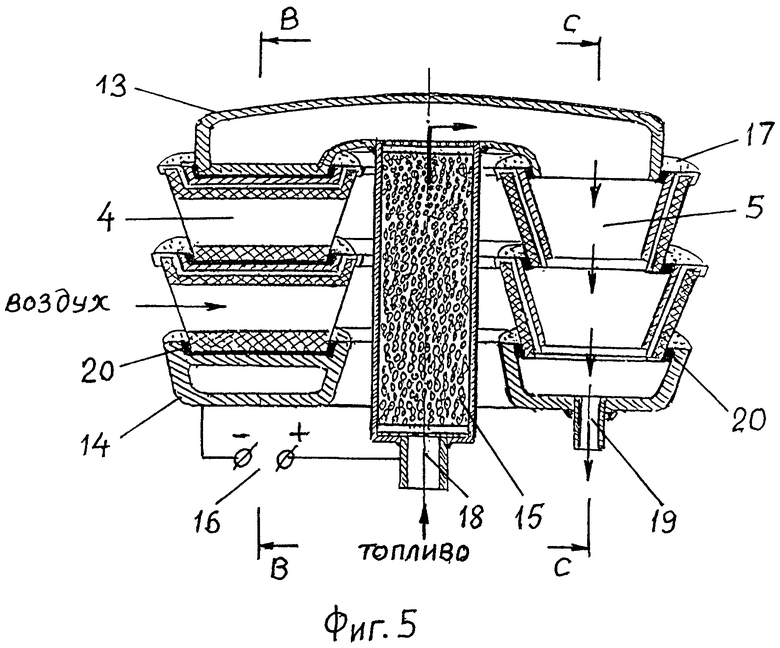

На фиг. 5 схематично изображена батарея высокотемпературного электрохимического генератора.

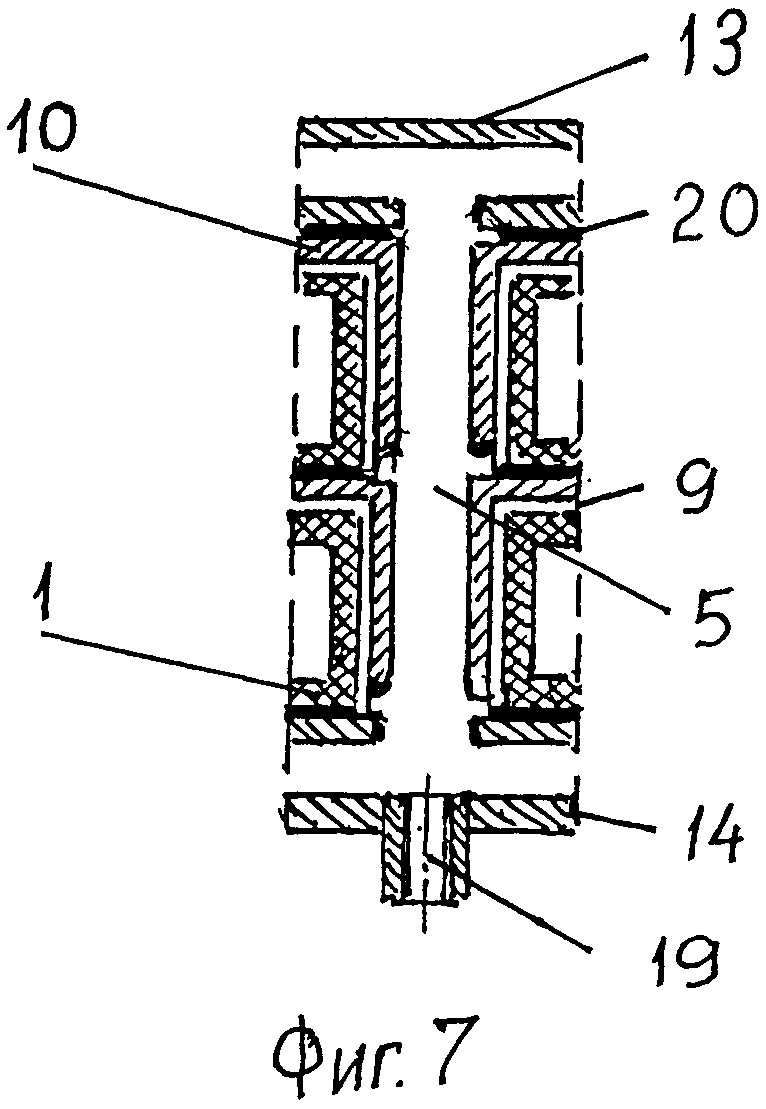

На фиг. 6 изображен поперечный разрез по радиальным воздушным каналам.

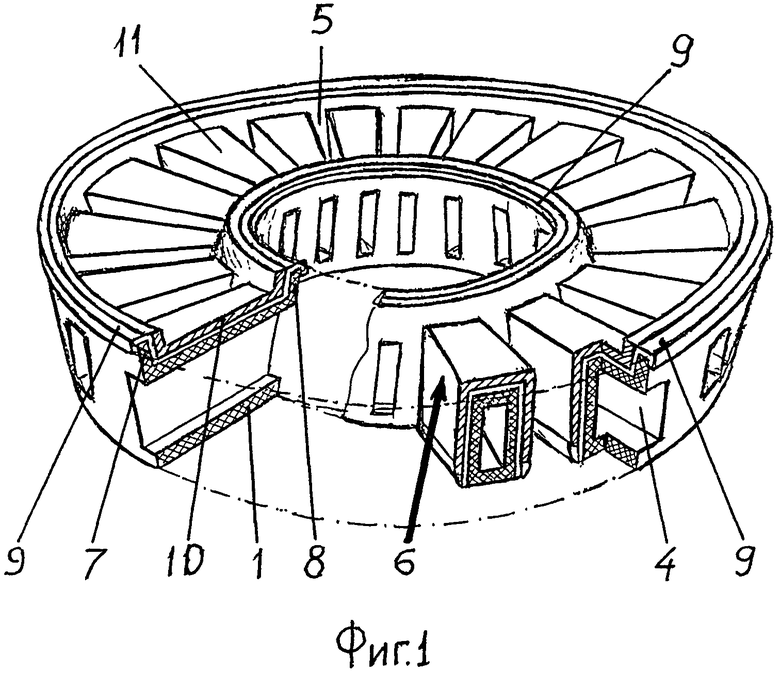

На фиг. 7 изображен поперечный разрез по вертикальным топливным каналам.

Батарея электрохимического генератора включает, по меньшей мере, два единичных блочных твердооксидных топливных элемента, выполненных в виде несущего электрода 1 с наружным 2 и внутренним 3 усеченными конусами, а также с радиальными воздушными каналами 4 и вертикальными топливными каналами 5, которые делят единичный твердооксидный топливный элемент на N электрохимических ячеек 6. Со стороны большего основания каждый несущий электрод снабжен выступом 7, расположенным по наружному усеченному конусу 2, и выступом 8, расположенным по внутреннему усеченному конусу 3. Каждая электрохимическая ячейка 6 по наружной поверхности покрыта электролитом 9, поверх которого нанесен второй электрод 10, являющийся анодом. Таким образом, получены торцевые кольцевые анодные поверхности на верхнем основании 11 и поверхности в вертикальных каналах 5, не доходящие до оснований 12 несущих электродов 1. Катодной поверхностью является основание 12. Батарея электрохимического генератора содержит верхнюю крышку 13, нижнюю крышку 14, конвертор 15, расположенный в центральном отверстии, образованном внутренними конусами единичных блочных твердооксидных топливных элементов. Конвертор жестко закреплен на верхней крышке 13 и является токопроводом положительного заряда от анода к клеммам отбора электрической мощности 16. Нижняя крышка 14, являющаяся катодом, также соединена с клеммами отбора электрической мощности 16. Крышки 13 и 14 установлены с возможностью контакта через токопроводящий слой с электродами-анодами 10 и с электродами-катодами 1 соответственно и снабжены отверстиями (не обозначены на чертеже) для прохождения топлива по вертикальным каналам 5. Для герметизации и дополнительного увеличения прочности батареи в собранном виде по внешним и внутренним торцам выступов 7 и 8 нанесен слой тугоплавкой замазки 17 из высокотемпературного стекла. Подвод топлива осуществляется через патрубок 18 в нижней части конвертора 15, отвод отработанного топлива - через патрубок 19 в нижней крышке 14. Электрическое соединение электродов разных знаков осуществляют при помощи высоко электропроводных материалов 20.

Батарея электрохимического генератора работает следующим образом. По каналам 4 на несущий электрод-катод 1 подают разогретый до рабочей температуры воздух, отдающий ионы кислорода электролиту 9, обладающему кислород-ионной проводимостью. Ионы кислорода достигают анода 10, на котором адсорбированная и каталитически активированная молекула топлива, например водорода, взаимодействует с ними. В результате чего появляются свободные электроны, которые переходят во внешнюю цепь. Вырабатываемый ток равен сумме токов всех электрохимических ячеек 6 единичного блочного твердооксидного топливного элемента.

Съем тока разной полярности происходит с поверхностей анода основания 11, образованного верхними торцами электрохимических ячеек 6 и внутренними боковыми поверхностями выступов 7 и 8, и с нижнего основания 12 - катода, образованного нижними торцевыми поверхностями электрохимических ячеек 6 при помощи разноименных клеммам отбора электрической мощности 16.

Суммарная сила тока зависит от количества радиальных каналов 5 и электрохимических ячеек 6, активной площади электродов каждого канала, разности наружного и внутреннего диаметров несущего электрода 1, высоты каналов 5.

Общее напряжение батареи зависит от количества единичных блочных твердооксидных топливных элементов, собранных в батарею.

Пример. Батарея электрохимического генератора состоит из двух единичных блочных топливных элементов с наружным диаметром 9 см, внутренним диаметром 3 см, высотой 1,5 см. Площадь электродов электрохимической ячейки 10 см2. В единичном блочном твердооксидном топливном элементе 18 электрохимических ячеек 6 общей площадью 180 см2. При плотности тока 0,5 А/см2 и напряжении 0,7 В электрохимическая ячейка вырабатывает силу тока 5,0 А, мощность 3,5 Вт. Суммарная мощность и ток единичного блочного твердооксидного топливного элемента составляет 63 Вт и 90 А соответственно. При наличии в батарее двух единичных блочных твердооксидных топливных элементов ее мощность будет составлять 126 Вт, ток 90 А, напряжение 1,4 В.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОХИМИЧЕСКОЕ УСТРОЙСТВО | 2011 |

|

RU2444095C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ ГЕНЕРАТОР С ТВЕРДЫМ ЭЛЕКТРОЛИТОМ | 2013 |

|

RU2538095C1 |

| Микро-планарный твердооксидный элемент (МП ТОЭ), батарея на основе МП ТОЭ (варианты) | 2017 |

|

RU2692688C2 |

| МОДИФИЦИРОВАННЫЙ ПЛАНАРНЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ), БАТАРЕЯ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2367065C1 |

| БАТАРЕЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 1995 |

|

RU2084053C1 |

| БАТАРЕЯ ТРУБЧАТЫХ ТВЕРДООКСИДНЫХ ЭЛЕМЕНТОВ С ТОНКОСЛОЙНЫМ ЭЛЕКТРОЛИТОМ ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА И УЗЕЛ СОЕДИНЕНИЯ ТРУБЧАТЫХ ТВЕРДООКСИДНЫХ ЭЛЕМЕНТОВ В БАТАРЕЮ (ВАРИАНТЫ) | 2016 |

|

RU2655671C2 |

| МОДИФИЦИРОВАННЫЙ ПЛАНАРНЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ), БАТАРЕЯ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ НА ЕГО ОСНОВЕ, СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА И ФОРМА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2422951C1 |

| СМЕННЫЙ МОДУЛЬ ГЕНЕРАТОРА И ЯЧЕЙКА ДЛЯ НЕГО | 2005 |

|

RU2300830C2 |

| СМЕННЫЙ МОДУЛЬ ГЕНЕРАТОРА НА ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТАХ | 2009 |

|

RU2394313C1 |

| БАТАРЕЯ ЭЛЕМЕНТОВ | 1980 |

|

SU1840836A1 |

Изобретение относится к топливным элементам, преобразующим химическую энергии топлива в электрическую энергию. Техническим результатом является повышение мощности и жесткости единичного блочного твердооксидного топливного элемента, увеличение активной поверхности электродов и площади контакта разнополярных электродов и повышение мощности и жесткости батареи электрохимического генератора. Единичный блочный твердооксидный топливный элемент включает несущий электрод, выполненный с наружной поверхностью в виде обратного усеченного конуса и внутренней поверхностью в виде усеченного конуса, и снабжен радиальными и вертикальными каналами, которые делят его на N электрохимических ячеек. Несущий катод снабжен выступами, расположенными по периметру наружного и внутреннего конусов. На наружные поверхности электрохимических ячеек и выступы, являющиеся катодом, нанесен электролит, поверх которого кроме выступов нанесен анод. Боковые поверхности электрохимических ячеек также являются электродами-анодами и образуют внутренние поверхности вертикальных каналов, при этом нижнее основание, образованное нижними торцевыми поверхностями электрохимических ячеек, является катодом. Батарея электрохимического генератора включает, по меньшей мере, два единичных блочных твердооксидных топливных элемента, выполненных в виде несущего электрода. Батарея электрохимического генератора содержит верхнюю и нижнюю крышки и конвертор. 2 н. и 5 з.п. ф-лы, 7 ил., 1 прим.

1. Единичный блочный твердооксидный топливный элемент, выполненный в виде несущего электрода с расположенными под углом друг к другу разноименными газовыми каналами, выведенными на взаимно пересекающиеся поверхности несущего электрода, выполненного из пористого материала одного из электродов, содержит твердый электролит в виде тонкослойного плотного покрытия и второй электрод, расположенный поверх него, которые нанесены на группу каналов одного знака, а каналы другого знака сформированы в самом несущем электроде, отличающийся тем, что несущий электрод выполнен в виде кольцевого элемента с наружной поверхностью в виде обратного усеченного конуса и внутренней поверхностью в виде усеченного конуса и снабжен равномерно расположенными радиальными каналами, выходящими на наружную и внутреннюю конусные поверхности, и вертикальными каналами, соединяющими основания несущего электрода, при этом меньшее основание выполнено плоским, большее основание снабжено расположенными по периметру наружного и внутреннего конусов выступами, при этом конусные поверхности выступов выполнены с одинаковой конусностью.

2. Батарея электрохимического генератора, содержащая последовательно соединенные единичные блочные твердооксидные топливные элементы с расположенными в них под углом друг к другу каналами, на стенки которых нанесены тонкослойные покрытия, а образованные при этом группы разноименных газовых каналов выведены на взаимно пересекающиеся поверхности единичного блочного твердооксидного топливного элемента, выполненного в виде несущего электрода из пористого материала одного из электродов, электролит в виде тонкослойного плотного покрытия и второй электрод, расположенный поверх него, нанесены на группу каналов одного знака, а каналы другого знака сформированы в самом несущем электроде, при этом единичные блочные топливные элементы электрически последовательно соединены между собой, отличающаяся тем, что несущий электрод выполнен в виде кольцевого элемента с наружной поверхностью в виде обратного усеченного конуса и внутренней поверхностью в виде усеченного конуса и снабжен равномерно расположенными радиальными и вертикальными каналами и выступами, расположенными на большем основании по периметру конусов, при этом единичные блочные твердооксидные топливные элементы соединены между собой путем расположения меньшего основания, последующего между выступами на большем основании предыдущего, образуя вертикальные топливные каналы от нижней до верхней крышек.

3. Батарея электрохимического генератора по п. 2, отличающаяся тем, что она содержит верхнюю и нижнюю крышки, выполненные с возможностью контакта с электродами и обеспечения прохождения топлива по вертикальным каналам.

4. Батарея электрохимического генератора по п. 2, отличающаяся тем, что в центральном канале, образованном поверхностями внутренних усеченных конусов, расположен конвертор трубчатой формы, жестко закрепленный на верхней крышке.

5. Батарея электрохимического генератора по п. 2, отличающаяся тем, что конвертор является токопроводом положительного заряда от анода к клеммам отбора электрической мощности.

6. Батарея электрохимического генератора по п. 2, отличающаяся тем, что верхняя крышка установлена с возможностью поджима единичных блочных твердооксидных топливных элементов к нижней крышке посредством пружины, установленной в холодной зоне.

7. Батарея электрохимического генератора по п. 2, отличающаяся тем, что по внешним и внутренним торцам выступов нанесен слой из высокотемпературного стекла.

| ЭЛЕКТРОХИМИЧЕСКОЕ УСТРОЙСТВО | 2011 |

|

RU2444095C1 |

| МОДИФИЦИРОВАННЫЙ ПЛАНАРНЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ), БАТАРЕЯ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ НА ЕГО ОСНОВЕ, СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА И ФОРМА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2422951C1 |

| JP 2005026067 А, 27.01.2005 | |||

| ЭЛЕКТРОХИМИЧЕСКИЙ ЭЛЕМЕНТ С ЖИДКИМ АНОДОМ | 2005 |

|

RU2361329C2 |

| US 20110020717 A1, 27.01.2011 | |||

Авторы

Даты

2015-08-20—Публикация

2014-08-26—Подача