Изобретение относится к сорбционной технике, в частности к способам получения полимерных сорбентов, используемых для осушки воздуха.

Регулирование влажности в изолированных герметичных помещениях является одной из важнейших задач, позволяющей создавать комфортные условия для жизнедеятельности человека, поддерживать благоприятный влажностной режим для обеспечения длительности работы химических продуктов, используемых для регенерации воздуха. В средствах защиты человека, которые, как правило, используются в аварийных ситуациях, отсутствует необходимая для кондиционирования энергия. И в этом случае крайне необходимы высокоемкие сорбенты-осушители. Широко известные гранулированные и блочные сорбенты на основе цеолитов, силикагелей, гигроскопических солей используются в условиях принудительной вентиляции воздуха, что также требует энергозатрат. Важным фактором для обеспечения высокой скорости процесса сорбции и десорбции, а соответственно и производительности оборудования является доступность поверхности адсорбента и отсутствие диффузионных торможений. Для решения указанных задач используются сорбенты и хемосорбенты волокнистого типа. Благодаря доступности поверхности, модифицированной активными компонентами, такого рода продукты обладают высокой скоростью поглощения и позволяют осуществлять процесс осушки в конвективном режиме.

Известен способ получения полимерного осушающего продукта, синтезированного на подложке на основе целлюлозы [Патент США 6110533А, МПК B05D 3/10, 2000 г.].

Способ состоит из следующих стадий:

- приготовление полимеризуемого органического раствора, содержащего полимеризуемый мономер, выбранный из группы, включающей акриловую, метакриловую и итаконовую кислоту, инициатор гомолитической реакции полимеризации, в качестве которого используются пероксид, персульфат натрия, азобисизобутиронитрил, триметилолпропан триакрилат, триметилолпропан экзоксилат триакрилат или дивинилбензол, органический растворитель, например ацетон и водный раствор гидроксида калия. Использование органического растворителя связано с плохой растворимостью инициатора в воде. Применение инициаторов полимеризации, по-видимому, необходимо не только для полимеризации мономера, но и для повышения вязкости раствора, т.е. уменьшения в нем количества свободной воды (35% об.), которым в дальнейшем происходит импрегнация подложки. Увеличение свободной воды в полимеризуемом растворе приведет к разбуханию и потере целостности подложки из волокон целлюлозы, заявленной в прототипе. Введение таких инициаторов полимеризации, как, например, триметилолпропан триакрилат, приводит при световом воздействии к образованию объемного геля уже в процессе приготовления полимеризуемого раствора. Использование водного раствора гидроксида калия необходимо для нейтрализации карбоксильных групп в мономере;

- импрегнирование подложки из волокон целлюлозы полимеризуемым органическим раствором. При проведении операции импрегнирования ввиду низкого показателя раствороемкости бумаги или гофрированного картона в такие подложки из волокон целлюлозы не может быть внесено большого количества органического полимеризуемого раствора. Раствор мономера с инициатором полимеризации должен, с одной стороны, обладать определенной вязкостью, чтобы удерживаться на поверхности подложки и максимально возможно проникать в межволоконное пространство подложки. Диаметр волокон, например, природной целлюлозы, по данным [Целлюлоза и ее производные, под ред. Н. Байклза, Л. Сегала, пер. с англ., т.1-2, М., 1974] составляет от 65 до 220 нм. Поэтому в процессе изготовления бумаги и картона получаются поверхности малопроницаемые, при сохранении целостности структуры, не только для вышеупомянутого раствора, но даже для воздуха. С другой стороны, при низкой вязкости на поверхности волокон подложки возможно нанесение незначительного количества раствора мономера. В результате данной операции на подложке происходит образование тонкого гелевого слоя;

- нагревание импрегнированной подложки в среде инертного газа аргона для осуществления полимеризации мономера. Основная задача, которая решается на данной стадии, - это получение полимера с большим числом линейных и поперечных связей для уменьшения возможности его разбухания. Так как в противном случае при абсорбции большого количества водяных паров тонкая пленка на поверхности подложки будет деформироваться и «стекать» или «сползать» с поверхности бумаги или гофрированного картона, соответственно транспортные каналы конструкции при этом могут забиваться. Данный технологический прием необходим в описанном способе, так как полимеризация является цепной радикальной реакцией, которая блокируется в присутствии О2. Для того чтобы избежать образования молекул с короткими цепями и низкой степени полимеризации, необходимо снизить до минимума количество О2 в растворе и в свободном пространстве вокруг изделия. Также здесь необходимо отметить, что волокна на основе целлюлозы имеют низкую термостойкость (термодеструкция таких волокон начинается уже при 120°C [В.М. Никитин. Химия древесины и целлюлозы. М.: «Лесная промышленность» 1978]) и нагревание их в присутствии O2 может привести к воспламенению;

- обработка полимеризованного материала раствором гидроксида щелочного металла в метаноле для превращения полимера в соль. Применение метанольного раствора необходимо для сохранения подложки из волокон целлюлозы. Применение водных щелочных растворов приводит к расщеплению таких волокон;

- сушка продукта с целью удаления метанола и перевода полимера в активную по отношению к парам воды форму.

Недостатками описанного в прототипе способа являются:

- использование при его осуществлении токсичных органических растворителей, например метанола (30 г метанола вызывают летальный исход, 10 г - слепоту), с необходимостью удаления их путем испарения;

- необходимость обеспечения инертной среды вокруг полимеризуемого образца, что требует специального оборудования;

- возможность импрегнирования малого количества полимеризуемого раствора (не более 20%) на волокна целлюлозы ввиду низкого показателя раствороемкости и, как следствие, низкие абсорбционно-кинетические показатели конечного продукта.

Вышеназванные недостатки оказывают негативное влияние на экологические и экономические показатели технологического процесса, реализуемого по этому способу.

Упрощение или просто отказ от операций, в которых используются вредные вещества, например ацетон и метанол, в случае описанного в прототипе способа невозможно, так как органический растворитель, например ацетон, необходим для растворения инициатора гомолитической реакции полимеризации, плохо растворимого в воде, например триметилолпропана триакрилата.

Полимеризация образцов в среде, содержащей кислород, например в воздухе, приведет к снижению качества искомого полимера, то есть к его набуханию. Также нагревание подложки на основе целлюлозы в среде, содержащей кислород, может привести к ее воспламенению.

Замена метанола, используемого в вышеназванной операции, на этиловый спирт не описывается в приведенном в прототипе способе, по-видимому, из-за ограничения использования в технических целях продуктов, имеющих применение в других производствах, например в пищевой либо фармацевтической промышленности.

Задачей изобретения является упрощение и повышение экологичности способа получения полимерного сорбента на волокнистой подложке для осушки воздуха, а также улучшение эксплуатационных характеристик конечного продукта.

Техническим результатом изобретения является:

- способ получения полимерного сорбента на волокнистой подложке для осушки воздуха, позволяющий упростить технологические стадии и исключить использование токсичных органических растворителей;

- повышение сорбционной емкости и кинетики сорбции паров воды полимерным сорбентом на волокнистой подложке.

Технический результат достигается изобретением, согласно которому в способе получения полимерного сорбента на волокнистой подложке для осушки воздуха, включающем импрегнирование подложки полимеризуемым раствором и полимеризацию раствора на подложке путем нагревания, в качестве подложки используют термостойкие микроволокнистые органические полимерные материалы на основе гетероциклических соединений оксадиазола с диаметром волокон от 5 до 20 мкм, импрегнирование осуществляют полимеризуемым раствором, приготовленным смешением акриловой кислоты и водного раствора гидроксида щелочного металла, при этом смешение исходных компонентов осуществляют либо непосредственно перед нанесением на подложку, либо последовательным нанесением каждого компонента на подложку, а водный раствор гидроксида щелочного металла используют с концентрацией 10-25% масс. Соотношение объема полимеризуемого раствора и объема подложки при импрегнировании составляет 2:1. Полимеризацию осуществляют при температуре 90-110°C.

В качестве подложки в настоящем изобретении используются термостойкие микроволокнистые органические полимерные материалы на основе гетероциклических соединений оксадиазола с диаметром волокон от 5 до 20 мкм.

Целесообразность использования этого материала обусловлена отсутствием разбухания волокон на основе гетероциклических соединений оксадиазола в воде, что исключает необходимость ограничивать количество свободной воды в полимеризуемом растворе в процессе нанесения его на материал и, как следствие, использовать для его приготовления инициатор гемолитической реакции полимеризации.

Необходимость использования материала с волокнами именно таких размеров связана с высокой проницаемостью (возможно введение более 80% полимеризуемого раствора). Размер транспортных каналов материала с волокнами таких размеров позволяет не ограничивать степень набухания нанесенного на него полимера, что не требует проводить полимеризацию полимеризуемого раствора, нанесенного на подложку, нагреванием в атмосфере, не содержащей O2. Применение материалов с больших диаметром волокон создают транспортные каналы между волокон таких размеров, из которых возможно вытекание насыщенных водой полученных полимеров.

Прием, описанный в способе настоящего изобретения, позволяет исключить применение токсичных соединений и получать полимерный сорбент на волокнистой подложке для осушки воздуха с улучшенными эксплуатационными свойствами.

Способ получения полимерного сорбента для осушки воздуха осуществляют следующим образом. Готовят полимеризуемый раствор, для чего смешивают акриловую кислоту и водный раствор гидроксида щелочного металла в таком соотношении, чтобы кислотность полученного полимеризуемого раствора составляла pH 7.

Для смешения берут акриловую кислоту преимущественно с содержанием основного вещества выше 98%, например реактив с квалификацией «ч», что связано с минимизацией содержания в кислоте легколетучих органических примесей, способных выделяться в атмосферу воздуха рабочей зоны на дальнейшей стадии полимеризации нагреванием.

Концентрация водного раствора гидроксида щелочного металла преимущественно должна быть в интервале от 10 до 25% масс. Применение раствора щелочи более низкой концентрации резко снижает сорбционно-кинетические характеристики конечного полимерного сорбента для осушки воздуха. Увеличение концентрации раствора щелочи не приводит к значительному увеличению эксплуатационных характеристик конечного продукта, но приводит к возрастанию его себестоимости из-за большого расхода дорогостоящего реактива.

Затем проводят операцию импрегнирования волокнистой подложки из ряда материалов на основе гетероциклических соединений оксадиазола, например поли-парафенилен-1,3,4-оксадиазол, полученный полимеризуемым раствором. Импрегнирование может быть осуществлено погружением подложки в раствор или распылением полимеризуемого раствора на подложку.

Предпочтительно соотношение объема импрегнируемого полимеризуемого раствора к объему волокнистой подложки должно быть 2:1. При уменьшении объема полимеризуемого раствора не происходит достижения максимально возможного количества введенного полимера в подложку, что снижает эксплуатационные характеристики конечного продукта. Увеличение объема полимеризуемого раствора приводит к образованию неиспользуемых излишков этого раствора после операции импрегнирования из-за невозможности полного введения в подложку.

Смешение исходных компонентов полимеризуемого раствора может быть осуществлено последовательным нанесением каждого компонента на подложку.

В частности, подложку погружают сначала в раствор акриловой кислоты, затем распыляют на подложку водный раствор гидроксида щелочного металла до pH 7. Последовательность нанесения компонентов полимеризуемого раствора на подложку может быть изменена.

Далее проводят операцию полимеризации полимеризуемого раствора на волокнистой подложке нагреванием в среде окружающего атмосферного воздуха до температуры около 100°C.

Пример 1

Готовят полимеризуемый раствор. Для этого 10 мл 22% водного раствора гидроксида калия смешивают с 5 мл акриловой кислоты.

Готовят подложку, для чего волокнистый органический материал на основе поли-парафенилен-1,3,4-оксадиазола толщиной 0,2 см разрезают на элементы квадратной формы с длиной стороны 6 см и массой 1,8 г.

Проводят операцию импрегнирования, для чего в емкость наливают 15 мл полимеризуемого раствора и погружают в него приготовленную подложку.

Далее полученный импрегнированный материал выдерживают на воздухе не менее 24 ч для проведения сушки.

Затем проводят операцию полимеризации, для чего импрегнированный материал помещают в электропечь, нагревают до температуры (100±10)°C и выдерживают в течение 1 ч.

Пример 2

Готовят полимеризуемый раствор. Для этого 10 мл 10% водного раствора гидроксида калия смешивают с 5 мл акриловой кислоты.

Готовят подложку, для чего волокнистый органический материал на основе поли-парафенилен-1,3,4-оксадиазола толщиной 0,2 см разрезают на элементы квадратной формы с длиной стороны 6 см и массой 1,8 г.

Проводят операцию импрегнирования, для чего в емкость наливают 15 мл полимеризуемого раствора и погружают в него приготовленную подложку.

Далее полученный импрегнированный материал выдерживают на воздухе не менее 24 ч для проведения сушки.

Затем проводят операцию полимеризации, для чего импрегнированный материал помещают в электропечь, нагревают до температуры (100±10)°C и выдерживают в течение 1 ч.

Пример 3

Готовят полимеризуемый раствор. Для этого 10 мл 25% водного раствора гидроксида калия смешивают с 5 мл акриловой кислоты.

Готовят подложку, для чего волокнистый органический материал на основе поли-парафенилен-1,3,4-оксадиазола толщиной 0,2 см разрезают на элементы квадратной формы с длиной стороны 6 см и массой 1,8 г.

Проводят операцию импрегнирования, для чего в емкость наливают 15 мл полимеризуемого раствора и погружают в него приготовленную подложку.

Далее полученный импрегнированный материал выдерживают на воздухе не менее 24 ч для проведения сушки.

Затем проводят операцию полимеризации, для чего импрегнированный материал помещают в электропечь, нагревают до температуры (100±10)°C и выдерживают в течение 1 ч.

Пример 4

Готовят 19% водный раствор гидроксида калия.

Готовят подложку, для чего волокнистый органический материал на основе поли-парафенилен-1,3,4-оксадиазола толщиной 0,2 см разрезают на элементы квадратной формы с длиной стороны 6 см и массой 1,8 г.

Проводят операцию импрегнирования, для чего в емкость наливают 10 мл 19% водного раствора гидроксида калия и погружают в него приготовленную подложку.

Затем распыляют на подложку 5 мл акриловой кислоты.

Далее полученный импрегнированный материал выдерживают на воздухе не менее 24 ч для проведения сушки.

Затем проводят операцию полимеризации, для чего импрегнированный материал помещают в электропечь, нагревают до температуры (100±10)°C и выдерживают в течение 1 ч.

Пример 5

Готовят подложку, для чего волокнистый органический материал на основе поли-парафенилен-1,3,4-оксадиазола толщиной 0,2 см разрезают на элементы квадратной формы с длиной стороны 6 см и массой 1,8 г.

Проводят операцию импрегнирования, для чего в емкость наливают 5 мл акриловой кислоты и погружают в него приготовленную подложку.

Затем готовят 19% водный раствор гидроксида калия.

Распыляют на подложку 10 мл приготовленного водного раствора гидроксида калия.

Далее полученный импрегнированный материал выдерживают на воздухе не менее 24 ч для проведения сушки.

Затем проводят операцию полимеризации, для чего импрегнированный материал помещают в электропечь, нагревают до температуры (100±10)°C и выдерживают в течение 1 ч.

Диаметр волокон полимерного сорбента на волокнистой подложке для осушки воздуха определяли по электронным микроскопическим снимкам образцов, сделанных на электронном микроскопе Quvanta 200 3D с интегрированной системой Peqasus 2000 для микроанализа (рентгеновский детектор Sapphire со сверхультратонким окном - диапазон элементов Be-V).

Размер транспортных каналов полимерного сорбента на волокнистой подложке для осушки воздуха определяли по сопротивлению потоку при пропускании через материал, помещенный в герметичный патрон, определенного объема воздуха с помощью микроманометра ММН-240. Для расчета использовали закон Пуазейля.

Термостойкость полимерного сорбента на волокнистой подложке для осушки воздуха определяли с помощью дериватографа, используя термоанализатор TAG-24 фирмы SETARAM.

Адсорбционную емкость и кинетику сорбции паров воды полимерного сорбента на волокнистой подложке для осушки воздуха определяли эксикаторным методом в статических условиях в течение 24 ч при относительной влажности воздуха 15%.

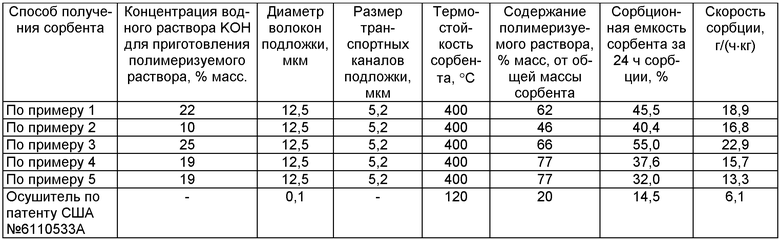

Результаты испытаний полимерного сорбента на волокнистой подложке для осушки воздуха представлены в таблице.

Как видно из представленных данных, изобретение позволяет повысить сорбционную емкость и кинетику сорбции паров воды, характеризующуюся скоростью сорбции, полимерного сорбента для осушки воздуха.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕНТГЕНОФЛУОРЕСЦЕНТНОГО ОПРЕДЕЛЕНИЯ МИКРОЭЛЕМЕНТОВ С КОНЦЕНТРИРОВАНИЕМ МЕТОДОМ СООСАЖДЕНИЯ | 2016 |

|

RU2623194C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА | 2021 |

|

RU2792729C1 |

| СОРБЦИОННО-БАКТЕРИЦИДНЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, СПОСОБ ФИЛЬТРОВАНИЯ ЖИДКИХ ИЛИ ГАЗООБРАЗНЫХ СРЕД, МЕДИЦИНСКИЙ СОРБЕНТ | 2009 |

|

RU2426557C1 |

| ТЕКСТИЛЬНОЕ ИЗДЕЛИЕ ПЛОСКОЙ ФОРМЫ ДЛЯ ПРЕДОТВРАЩЕНИЯ ПРОНИКНОВЕНИЯ И РАСПРОСТРАНЕНИЯ ВОДЫ В КАБЕЛЯХ | 2015 |

|

RU2664903C1 |

| СЛОИСТАЯ КОМПОЗИЦИЯ И СПОСОБЫ ПРИГОТОВЛЕНИЯ И ПРИМЕНЕНИЯ КОМПОЗИЦИИ | 2006 |

|

RU2386477C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНО-КОМПОЗИЦИОННЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ С АНТИМИКРОБНОЙ АКТИВНОСТЬЮ | 2012 |

|

RU2482883C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ СОРБЦИОННОЙ ОЧИСТКИ ВОЗДУХА ОТ ЛЕТУЧИХ ФОРМ РАДИОАКТИВНОГО ИОДА | 2019 |

|

RU2717818C1 |

| СЕЛЕН-ПРОИЗВОДНОЕ N-ГИДРОКСИАМИДИНА АМИНОФУРАЗАНА ДЛЯ ИЗВЛЕЧЕНИЯ УРАНА ИЗ ЖИДКИХ СРЕД | 2020 |

|

RU2741909C1 |

| Способ определения газообразных фторидов | 1980 |

|

SU919985A1 |

| РАСТВОРЫ МОДИФИЦИРОВАННЫХ АМИНОПЛАСТОВ | 2006 |

|

RU2413747C2 |

Изобретение относится к способам получения полимерных сорбентов, используемых для осушки воздуха. Способ включает импрегнирование подложки полимеризуемым раствором и полимеризацию раствора на подложке путем нагревания. В качестве подложки используют термостойкие микроволокнистые органические полимерные материалы на основе гетероциклических соединений оксадиазола с диаметром волокон от 5 до 20 мкм. Импрегнирование осуществляют полимеризуемым раствором, приготовленным смешением акриловой кислоты и водного раствора гидроксида щелочного металла с концентрацией 10-25% масс. Соотношение объема полимеризуемого раствора и объема подложки при импрегнировании составляет 2:1. Полимеризацию осуществляют при температуре 90-110°C. Изобретение позволяет упростить технологический процесс, исключить использование токсичных органических растворителей, повысить сорбционную емкость и улучшить кинетику сорбции паров воды на сорбенте. 2 з.п. ф-лы, 1 табл., 5 пр.

1. Способ получения полимерного сорбента на волокнистой подложке для осушки воздуха, включающий импрегнирование подложки полимеризуемым раствором и полимеризацию раствора на подложке путем нагревания, отличающийся тем, что в качестве подложки используют термостойкие микроволокнистые органические полимерные материалы на основе гетероциклических соединений оксадиазола с диаметром волокон от 5 до 20 мкм, импрегнирование осуществляют полимеризуемым раствором, приготовленным смешением акриловой кислоты и водного раствора гидроксида щелочного металла, при этом смешение исходных компонентов осуществляют либо непосредственно перед нанесением на подложку, либо последовательным нанесением каждого компонента на подложку, а водный раствор гидроксида щелочного металла используют с концентрацией 10-25% масс.

2. Способ по п.1, отличающийся тем, что соотношение объема полимеризуемого раствора и объема подложки при импрегнировании составляет 2:1.

3. Способ по п.1, отличающийся тем, что полимеризацию осуществляют при температуре 90-110°C.

Авторы

Даты

2015-01-10—Публикация

2013-06-04—Подача