Область техники, к которой относится изобретение

Настоящее изобретение относится к ядерному топливу, реакторам и электростанциям и, в частности к металлическому топливу в виде частиц.

Уровень техники

Потребность в электроэнергии

Ожидается, что мировой спрос на электроэнергию к 2030 году увеличится в два раза, а к 2050 году - в четыре раза. Прогнозируется, что увеличение мирового спроса на электроэнергию придется на развитые страны и в еще большей степени - на развивающиеся страны. Реальным и экономически оправданным источником для удовлетворения столь быстро растущего спроса является ядерная электроэнергетика.

Увеличение объемов выработки электроэнергии за счет других источников, таких как природный газ, может сдерживаться высокими и волатильными ценами на газ, выбросами парниковых газов, а также опасениями по поводу формирования долгосрочной зависимости от нестабильных источников поставок. Часть увеличивающегося спроса может быть покрыта за счет альтернативных источников энергии (солнечной, энергии ветра, биомассы, гидроэнергетической и т.п.). Между тем они имеют ограниченные возможности по наращиванию и не способны на большинстве рынков обеспечить достаточные мощности по выработке дополнительной электроэнергии для удовлетворения сколь либо существенной части нового спроса на электроэнергию.

Часть дополнительного спроса может быть покрыта за счет традиционных атомных электростанций. Однако традиционные атомные электростанции сталкиваются с серьезными трудностями. К подобным трудностям относятся: финансовые капитальные затраты порядка 3-6 миллионов долларов США и выше, нерешенные вопросы, связанные с утилизацией отработанного топлива, а также недостаточная мощность электроэнергетических сетей по обслуживанию крупных электростанций.

Угольные электростанции также способны обеспечить дополнительную генерацию, но сжиганию больших объемов угля препятствуют ограничения политического характера, вызванные негативным влиянием на экологию.

Существует потребность в модульных, передвижных, самодостаточных реакторах, вырабатывающих электроэнергию для удовлетворения новых энергетических потребностей с использованием новых видов топлива. Подобные реакторы могут быть расположены вблизи потребителей, что позволит существенно сократить масштабное и дорогостоящее наращивание электросбытовых сетей. Долгосрочные, самодостаточные и чистые источники электроэнергии могут найти применение в разных частях света.

Традиционное металлическое топливо

Металлическое топливо стало первым видом топлива, используемым в ядерных реакторах. Позже керамическое топливо получило широкое распространение ввиду того, что на ранних этапах металлическое топливо имело ограничения по срокам нахождения в активной зоне реактора. Кроме этого, существовали опасения по поводу чрезмерного взаимодействия топлива с оболочкой тепловыделяющего элемента при высоких температурах.

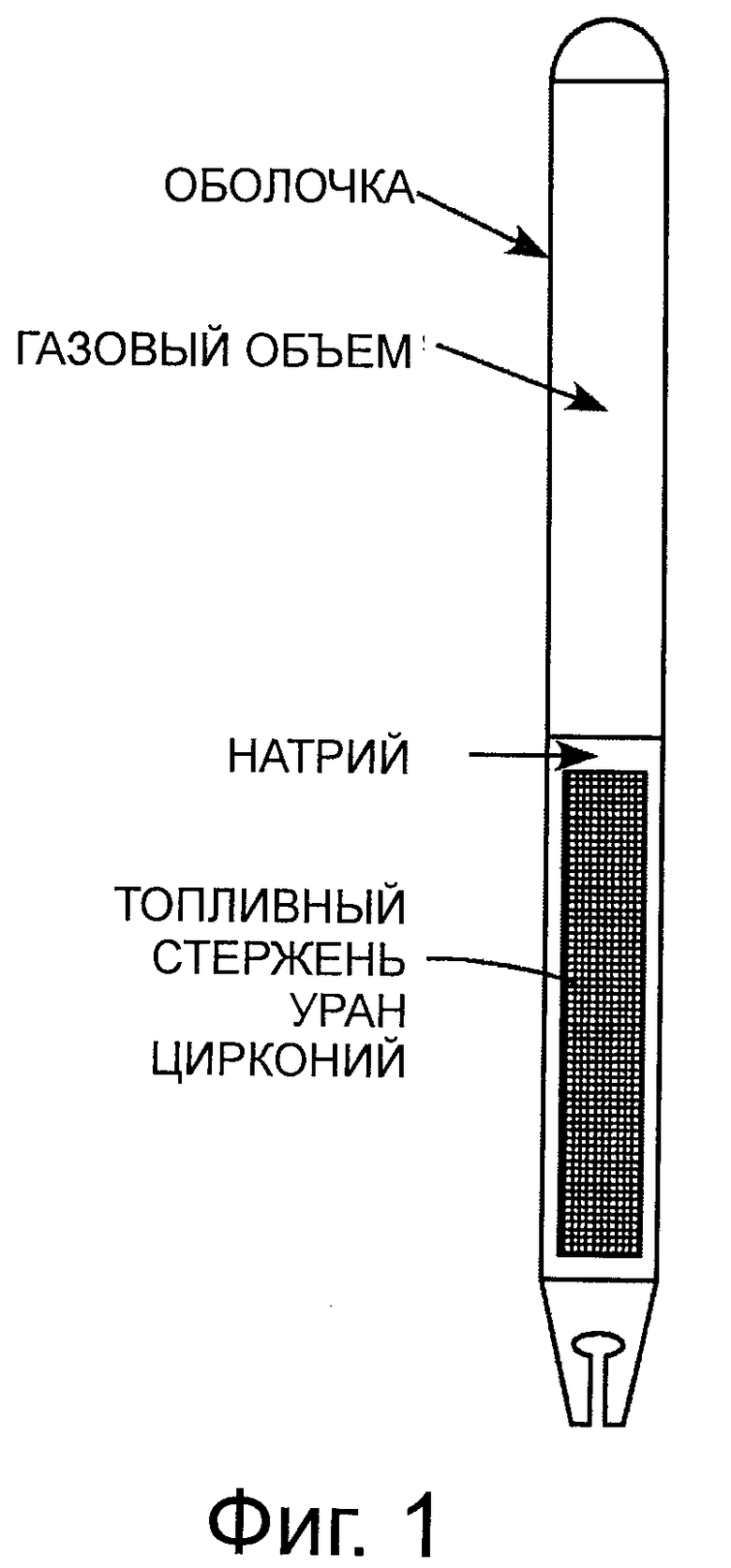

Недостатки ранних видов металлического топлива решались за счет конструкции, обеспечивающей очень высокую степень взаимодействия с реактором, что предотвращало чрезмерное взаимодействие сплавов металлического топлива с оболочкой ТВЭЛ (см. фиг.1). На фиг.2 в сечении показан облученный элемент из металлического топлива. Металлическое топливо по фиг.1, за счет высокой тепловой проводимости металлического топлива, обладает существенными преимуществами в плане безопасности по сравнению с керамическим топливом. В экспериментальном реакторе-размножителе ("EBR-II") в качестве запального топлива использовалось более 100000 элементов металлического топлива, элементы металлического топлива также прошли испытания в испытательной установке на быстрых нейтронах (FFTF). Изготовление и производительность подобного металлического топлива будет рассмотрена вкратце для сравнения с металлическим топливом по настоящему изобретению.

Традиционное металлическое топливо, используемое на нескольких новых национальных и зарубежных концептуальных быстрых реакторах, является сплошным литым стержнем из сплава обогащенного урана, связанного натрием внутри слабораспухающей оболочки. Натриевое связующее вещество заполняет зазор соответствующего размера между традиционным металлическим топливом и оболочкой, облегчая теплообмен на начальных стадиях облучения. После выгорания примерно на 1.5%, непосредственно само традиционное металлическое топливо, в целом, распухает, контактируя с оболочкой внутреннего диаметра и может обеспечивать отличную теплопередачу. Соединенные между собой поры могут создавать дорожку, ведущую в газовый объем, предотвращая дальнейшее радиальное распухание. Создана обширная база данных по производительности традиционных металлических видов топлива по более чем 100000 элементам металлического топлива, облученным в EBR-II и прошедшим испытания в нормальных и экстремальных условиях.

Топливный стержень, находящийся внутри оболочки металлического топлива предыдущего поколения для EBR-II и FFTF, изготовлен из ураномолибденового, ураноциркониевого или урано-плутониево-циркониевого сплава. Топливный стержень отливается под давлением в викоровые стеклянные пресс-формы. Литье под давлением используется для изготовления топливных стержней, поскольку оно зарекомендовало себя с положительной стороны при дистанционной работе по изготовлению восстановленного топлива. Температура плавления сплава должна быть меньше точки размягчения пресс-форм из викорового стекла, поэтому перечень возможных сплавов ограничен.

При выгрузке топливного стержня из пресс-формы часть топлива прилипает к стеклянной пресс-форме, и его приходится либо утилизировать как отходы, либо стекло приходится подвергать переработке для извлечения уранового топлива. Затем топливный стержень помещается в оболочку трубы, содержащую натрий. Труба оболочки с топливным стержнем нагревается для расплавления натрия. После этого натрий заполняет зазор между топливным стержнем и оболочкой, образуя теплопроводящую дорожку. Топливный элемент виброуплотняется или сжимается для ликвидации любых полостей между топливным стержнем и оболочкой. Затем топливный элемент проверяют при помощи ультразвукового оборудования или оборудования, использующего вихревые токи, на предмет устранения всех полостей.

К топливному элементу привариваются торцевые наконечники, и проводится финишная проверка. Затем элементы помещаются в канал из шестигранной стали для помещения в реактор. Прежде чем каналы из шестигранной стали, содержащие элементы, могут быть помещены в охлаждающую среду реактора из жидкого натрия, они должны быть нагреты сверху вниз в сложном топливозагрузочном оборудовании. Необходимость направленного нагрева и расплавления заключается в том, что если каналы непосредственно поместить в бассейн реактора, то натрий в топливных элементах станет жидким вначале снизу вверх, а твердый натрий будет препятствовать прохождению необходимого теплового расширения жидкого натрия в осевом направлении. Радиальное расширение жидкого натрия может деформировать оболочку.

Во время начальных этапов облучения образование газообразного продукта деления внутри топливного стержня приводит к распуханию топливного стержня до внутренней поверхности оболочки. Натрий, находившийся в зазоре, перемещается в газовый объем, уменьшая, таким образом, доступный объем камеры для высвобождаемого газообразного продукта деления. Зазор между топливным стержнем и оболочкой сделан таким образом, что как только топливный стержень доходит до оболочки, поры, образуемые газообразным продуктом деления, соединяются. После этого газообразный продукт деления выпускается в камеру. Следовательно, нагрузка на оболочку значительно уменьшается, поскольку топливо обычно стремится стечь обратно через открытые поры, вместо того чтобы увеличивать нагрузку на оболочку. Именно подобная конструктивная особенность позволяет элементу из металлического топлива подвергаться высокой степени воздействия внутри реактора. После выхода газообразного продукта деления в камеру запальное усилие распухания значительно ослабевает. Конечная плотность топлива для высвобождения газообразного продукта деления до контакта с оболочкой составляет 75% или менее.

Традиционное металлическое топливо изготавливают путем литья под давлением металлического топлива, связанного натрием. Подобное литье существенно ограничивает диапазон композитных сплавов, которые могут использоваться при литье топлива под давлением из-за размягчения пресс-форм, например викоровых пресс-форм. Кроме этого, при традиционных способах литья металлического топлива может происходить потеря летучих компонентов, таких как америций. Расщепляемые материалы традиционного металлического топлива имеют тенденцию прилипать к пресс-формам, например викоровым пресс-формам. Также при традиционной обработке металлического топлива необходимо проводить операции по удалению связанных полостей и неразрушающий контроль полостей.

Ранее использовавшееся и будущее отработанное топливо

Серьезную проблему для атомной электроэнергетики представляет утилизация отработанного топлива ("SNF") легководных реакторов ("LWR"). Для непосредственной утилизации LWR SNF его необходимо изолировать на тысячи лет. Как вариант, можно производить дорогостоящую водную регенерацию LWR SNF для удаления радиоактивных элементов с длительным периодом распада и последующим использованием в реакторах на быстрых нейтронах. Небольшая часть LWR SNF состоит из актиноидов с длительным периодом распада (например, плутония, нептуния и америция), преимущественно определяющих требования по утилизации. Кроме этого, актиноиды могут представлять угрозу распространения ядерных материалов, если заинтересованные лица попытаются извлечь их для создания ядерного оружия. Поэтому существует потребность в более простом и прямолинейном способе обработки и утилизации LWR SNF.

Другой областью, представляющей интерес для атомной энергетики, является извлечение энергии, остающейся в LWR SNF за счет присутствия в них вышеупомянутых актиноидов. Из всех актиноидов наибольшую проблему представляет собой америций, поскольку он является наиболее серьезной долгосрочной угрозой при хранении (формируется при нагреве и распадается на Np237), а его высокая летучесть крайне затрудняет переработку отработанного топлива. Таким образом, существует потребность в средствах и способах, позволяющих осуществлять извлечение америция для его использования и получения энергии.

Раскрытие изобретения

По некоторым вариантам осуществления настоящего изобретения предлагается активная зона топливного элемента с увеличенным сроком службы, позволяющая сохранить стоимость топлива неизменной в течение 15 и более лет. По другим вариантам осуществления предлагается небольшой модульный реактор ("SMR"), включающий в себя активную зону топливного элемента с увеличенным сроком службы, позволяющий зафиксировать стоимость топлива на несколько лет, в том числе на 15 и более лет, а также исключающий необходимость в дозаправке на объекте.

Отдельные варианты осуществления настоящего изобретения позволяют повысить привлекательность и целесообразность широкомасштабного использования ядерных реакторов на быстрых нейтронах с жидкометаллическим осаждением, использующих металлическое топливо из сплавов по настоящему изобретению. По отдельным вариантам осуществления настоящего изобретения предлагается ядерный реактор на быстрых нейтронах с жидкометаллическим осаждением, использующий металлическое топливо из сплавов. Реактор по вариантам осуществления может быть передвижным и взаимозаменяемым. По отдельным вариантам осуществления металлическое топливо может включать в себя металлический сплав в виде частиц. По другому варианту осуществления предлагается металлическое топливо, способное размножать собственное топливо. Еще одна цель заключается в получении металлического топлива, допускающего использование в нем размельченных твердых частиц топлива легководного реактора, получаемого в результате отделения от оболочки и/или размельчения отработанного топлива легководного реактора. По другому варианту осуществления предлагается металлическое топливо, содержащее в незначительных количествах один или нескольких младших актиноидов. Другой вариант осуществления настоящего изобретения направлен на решение проблемы ранее использовавшегося или будущего отработанного топлива легководных реакторов, позволяя при этом раскрываемому реактору получать электроэнергию из урана, плутония и младших актиноидов, содержащихся в небольших количествах в отработанном топливе легководных реакторов.

По отдельным вариантам осуществления форма металлического топлива может производиться в промышленных масштабах. По другому варианту осуществления настоящего изобретения предлагается упрощенный, низкотемпературный способ изготовления металлического топлива, в том числе керамического, соответственно не требующий литья под давлением в пресс-формах. По другому варианту осуществления настоящего изобретения предлагается металлическое топливо, не требующее нагрева металлического топлива или кассет из него сверху вниз перед установкой в бассейне реактора.

По другому варианту осуществления настоящего изобретения предлагается комбинированный топливный цикл, позволяющий упростить загрузку LWR SNF и/или других видов оксидного топлива в замкнутый топливный цикл реактора на быстрых нейтронах, например, без использования водяного регенерирования. По другому варианту осуществления предлагается матрица-хозяин для любых керамических материалов, содержащих расщепляющиеся или воспроизводящиеся элементы.

Дополнительные признаки, преимущества и варианты осуществления изобретения изложены или станут очевидны из последующего подробного описания, чертежей и формулы изобретения. Кроме этого, следует понимать, что представленное выше описание сущности изобретения и последующее подробное описание приведены в качестве примера и дают дополнительные пояснения по изобретению, не ограничивая объем заявленного изобретения.

Краткое описание чертежей

Прилагаемые чертежи, которые предназначены для дополнительного пояснения изобретения и которые включены и являются составной частью настоящего описания изобретения, иллюстрируют предпочтительные варианты осуществления изобретения и совместно с подробным описанием служат для объяснения принципов изобретения. На чертежах:

На фиг.1 показан связанный натрием элемент из металлического топлива.

На фиг.2 в сечении показан облученный элемент из металлического топлива.

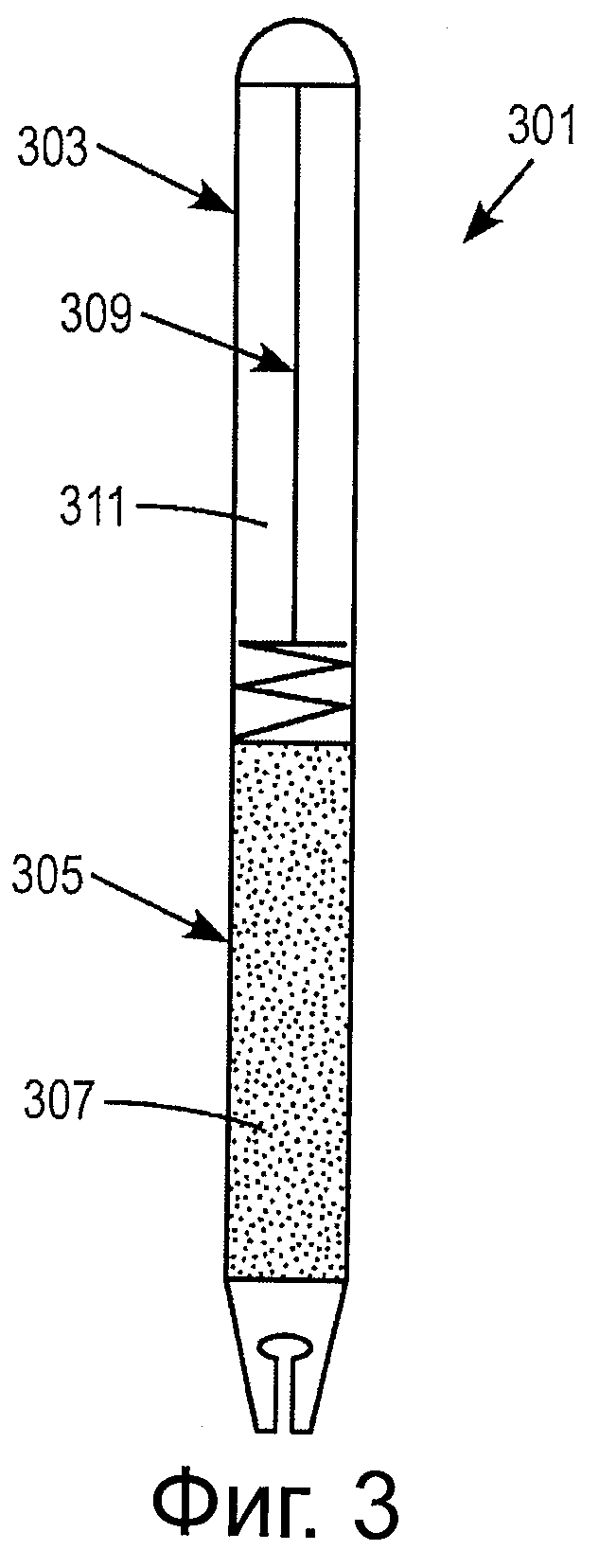

На фиг.3 показан элемент из металлического топлива по одному из вариантов осуществления настоящего изобретения.

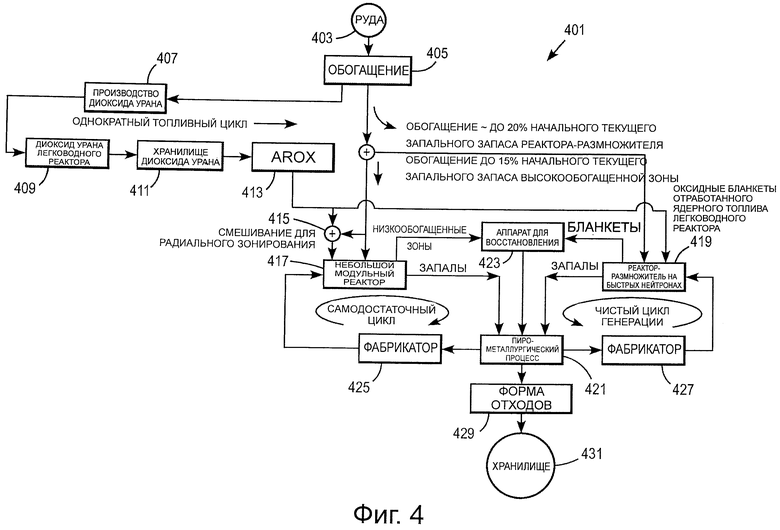

На фиг.4 показан комбинированный топливный цикл по одному из вариантов осуществления настоящего изобретения.

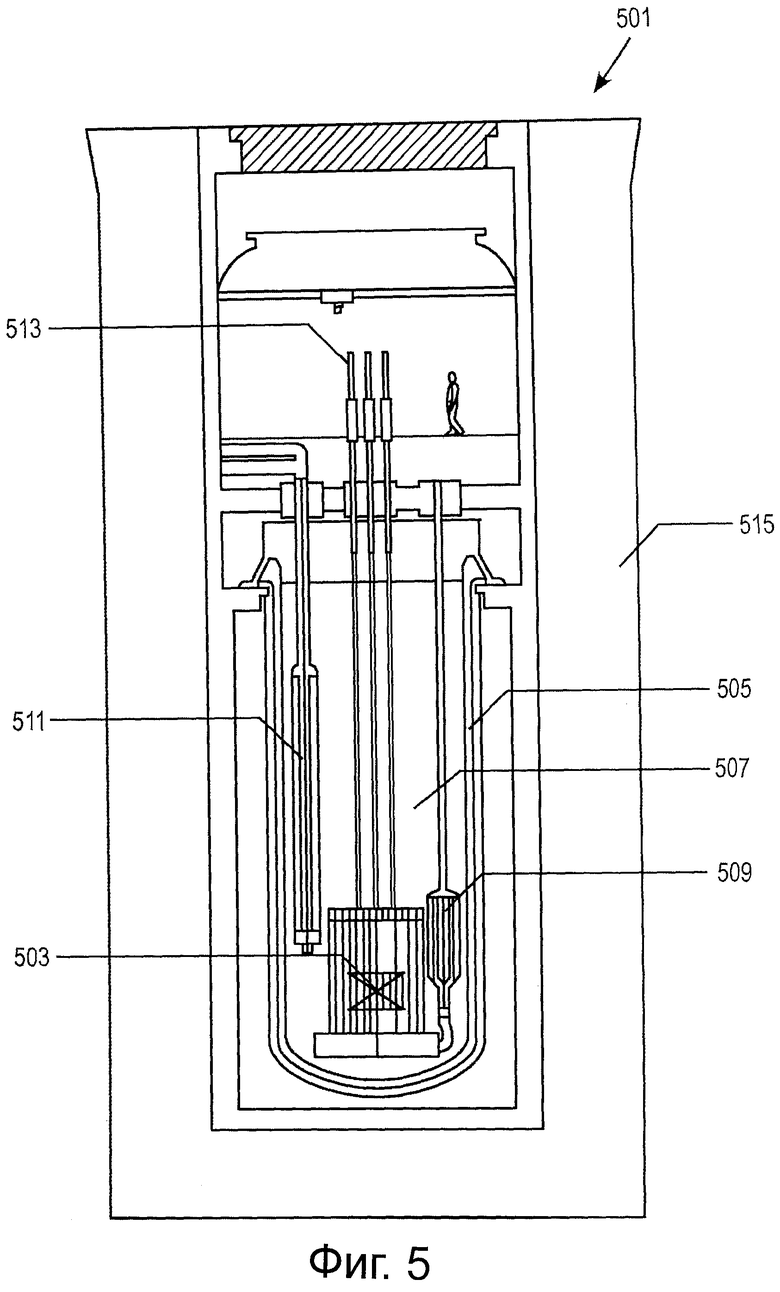

На фиг.5 показан типовой небольшой модульный реактор ("SMR") по одному из вариантов осуществления настоящего изобретения.

На фиг.6 показан пример атомной электростанции, оснащенной SMR по настоящему изобретению.

Осуществление изобретения

Далее описана система, использующая металлическое топливо в виде частиц. Система, использующая металлическое топливо, может содержать металлическое топливо в виде частиц для использования в ядерных реакторах. Металлическое топливо в виде частиц может включать в себя множество частиц, по меньшей мере, одного обогащенного сплава, причем частицы спрессованы в топливную загрузку. Система, использующая металлическое топливо в виде частиц, также может содержать оболочку и/или заполненную газом камеру.

На фиг.3 показана система 301, использующая металлическое топливо, по одному из вариантов осуществления настоящего изобретения. Система может содержать трубку 303 оболочки тепловыделяющего элемента (ТВЭЛа). Размеры оболочки могут зависеть от конструкции реактора. У существующих реакторов внешний диаметр оболочки колеблется примерно от 0.5 до примерно 1.5 см, а толщина стенок колеблется примерно от 0.03 до примерно 0.08 см. Трубка 303 тепловыделяющего элемента может состоять из слабораспухающей стали НТ-9 или усиленной диспергированным оксидом стали НТ-9 ("ODS"). Для разных областей применения могут использоваться другие компоновки и дополнительные материалы. Трубка 303 оболочки тепловыделяющего элемента может быть изготовлена из любого слабораспухающего сплава, совместимого с конкретным охлаждающим веществом.

Металлическое топливо, находящееся внутри трубки 303 оболочки ТВЭЛа, может быть в виде небольших фрагментов металлического топлива или частиц 307 обогащенного сплава, например, урана или урана-плутония. Диаметр частиц топлива может находиться в диапазоне примерно от 50 до примерно 1000 мкм. Для получения необходимой плотности примерно в 75% могут использоваться частицы, по меньшей мере, двух разных размеров. Диапазон размеров может меняться в зависимости от используемых частиц. Технология изготовления частиц из металлического сплава урана может быть известна для других областей применения. При изготовлении частиц металлического топлива может использоваться технология дуговой плавки таким образом, чтобы расплавление и отверждение происходило быстро. Потери летучих компонентов, таких как америций, могут быть минимальными. Также для производства частиц металлических сплавов из урана могут использоваться другие известные способы порошковой металлургии, такие как гидрирование/дегидрирование и механическое измельчение при температурах значительно ниже точки плавления топливных сплавов, используемых при традиционных способах литья под давлением.

К числу типичных присадок для сплавов относятся цирконий, молибден, уран/трансурановые элементы или аналогичные элементы. Кроме этого, сплавы могут содержать актиноидные металлы, такие как америций, нептуний и кюрий, предпочтительно из отработанного топлива.

Частицы 307 металлического топлива могут виброуплотняться или сжиматься в трубке 303 оболочки ТВЭЛа, предпочтительно до плотности в 75% или менее, в топливной загрузке 305. Насыпная плотность может определяться как соотношение начального объема, занятого топливом, к общему объему. Насыпная плотность примерно в 75% может быть максимальной величиной при соединении пор и высвобождении газа перед распуханием топлива до размеров оболочки. Виброуплотнение и сжатие известно и может использоваться для частиц металлического топлива.

Топливная загрузка 305 может удерживаться на месте ограничителем 309, например, обычной пружиной или иным устройством, способным создавать, по меньшей мере, временное давление. Вместо пружины могут использоваться другие ограничивающие устройства, такие как шток небольшого диаметра. Исходный газ, находящийся в камере 311, предпочтительно является газом, например, гелием, позволяющим увеличивать теплопроводность. Соотношение между топливной загрузкой 305 и газовой камерой 311 может составлять примерно от 0.8 до примерно 2.0. Высота топливной загрузки 305 может варьироваться примерно от 0.5 м до примерно 1.5 м в зависимости от конкретного типа реактора. Длина газовой камеры 311 может варьироваться примерно от 0.8 до величины, примерно в 2 раза превышающей длину топливной загрузки 305, опять же в зависимости от конкретного типа реактора.

Система 301, использующая металлическое топливо, позволяет упростить производство по сравнению с существующими способами литья под давлением металлического топлива, связанного натрием. Система 301, использующая металлическое топливо, позволяет использовать металлическое топливо, связанное гелием. Технология изготовления частиц из металлического сплава урана была разработана для других областей применения. Например, для научных реакторов были разработаны ураномолибденовые частицы, встроенные в матрицу алюминия. Диапазон доступных композитных сплавов для металлического топлива в виде частиц не ограничен, как при литье топлива под давлением, где размягчение викоровых пресс-форм является ограничением. Кроме этого, способ изготовления частиц металлического топлива допускает использование технологии дуговой плавки, таким образом, чтобы расплавление и отверждение происходило быстро. Соответственно, потери летучих компонентов, таких как америций, могут быть минимальными. Аналогичным образом другие общепринятые способы порошкового изготовления, такие как гидрирование/дегидрирование и механическое измельчение, также могут использоваться при температурах значительно ниже точки плавления сплавов топлива. Количество отходов крайне мало или полностью отсутствует, поскольку расщепляемые материалы не прилипают к викоровым пресс-формам, как при литье топлива под давлением. Наполнение натрием трубок оболочки, последующие операции по удалению связанных полостей и неразрушающий контроль полостей, в целом, могут не использоваться для данного способа изготовления металлического топлива в виде частиц. Данный способ изготовления топлива в виде частиц может использоваться при дистанционной работе.

Существенным признаком системы 301, наполненной газом (например, гелием), в отличие от систем, использующих натрий в качестве связующего компонента, является исключение необходимости нагрева элементов топлива сверху вниз при загрузке их в бассейн реактора, например, жидкого натрия. Предпочтительно использовать гелий, обладающий высокой теплопроводностью. За счет этого обеспечивается значительная экономия в стоимости топливозагрузочного оборудования, а также выбор оптимальной организации процесса загрузки топливных кассет.

Использование обогащенного топлива из металлических сплавов (например, урана) для загрузки активной зоны позволяет задействовать небольшие реакторы на быстрых нейтронах, например SMR с длительными (~ 20 лет) интервалами пополнения топлива.

SMR могут самоподпитываться за счет внутреннего коэффициента размножения, равного одному, а через повторяющиеся циклы первоначальный сплав обогащенного металлического топлива может постепенно преобразовываться в композицию, обогащенную трансурановыми элементами, например, в устойчивое изотопное распределение. В конце 15-20-летнего цикла пополнения топлива в оптимальном случае предпочтительно происходит выгорание примерно 8-10% атомов, однако в противном, менее идеальном случае выгорании вся активная зона может полностью выгружаться и подвергаться пирометаллургической (сухой) переработке для создания новой активной зоны. Поскольку расщепляемое содержимое для новой активной зоны может самовоспроизводиться в предшествующей активной зоне, для воспроизводства требуется примерно лишь 8-10% по весу для замены обедненного урана, например, когда на этапе переработки выгружается примерно 8-10% по весу отработанного продукта распада.

Например, для смешанного топлива, обогащенного ураном/трансурановым сплавом, может использоваться рассмотренный здесь процесс повторного изготовления. За счет его простоты он может осуществляться дистанционно, с соблюдением мер безопасности ввиду радиоактивности перерабатываемого сырья. При этом могут использоваться стандартные технологии порошковой металлургии для получения порошковых сплавов металлического топлива, с виброуплотнением частиц сплава металлического топлива до размера в несколько сотых частей микрона в оболочке, связанных газом, например гелием. При возвращении в реактор, после выгорания примерно 1% по весу атомов, ложе частиц может распухать под влиянием образующихся газообразных продуктов деления и реструктурироваться в твердое металлическое топливо из сплава, при этом поры внутреннего диаметра оболочки заполняются связующим газообразным продуктом деления с насыпной плотностью примерно от 70 до 75%.

8-10% по весу обедненного уранового сырья может быть заменено равноценным весовым % отработанного ядерного топлива из легководного реактора ("LWR SNF") в виде размельченных частиц оксида. Подобные размельченные частицы оксида U/Pu/MA/продукта распада, создаваемые в ходе рассматриваемого ниже процесса, вполне могут смешиваться с переработанными частицами уранового/трансуранового металлического сплава, а затем перемешанный порошок может, как и раньше, виброуплотняться в топливной оболочке. Процесс может осуществляться дистанционно. При возврате в реактор, после выгорания примерно 1%, ложе частиц может распухать под воздействием образующихся газообразных продуктов деления и реструктурироваться в твердое металлокерамическое топливо, включающее в себя частицы оксида, встроенные в матрицу сплава металлического топлива. Матрица может содержать связанные поры, а внутренний радиус оболочки может быть заполнен с насыпной плотностью примерно от 70 до 75%.

Размельченный оксид может использоваться в качестве сырья для замены примерно 8-10 весовых % продуктов распада, удаляемых на этапе переработки. Сырье предпочтительно может состоять из урана 238. Сырье также может содержать примерно 1.5 весовых % Pu, примерно 0.15 весовых % младших актиноидов и примерно 4 весовых % продуктов распада, считавшихся отходами и отправляемых на переработку при однократном топливном цикле в легководном реакторе.

В комбинированном топливном цикле по вариантам осуществления настоящего изобретения небольшое количество плутония и младших актиноидов, присутствующих в LWR SNF, столь затрудняющее утилизацию LWR SNF, может расходоваться в течение нескольких повторных циклов в замкнутом топливном цикле реактора на быстрых нейтронах. Особенным преимуществом является то, что летучий младший актиноид, америций, остается с другими трансурановыми элементами на повторных циклах использования продуктов распада. Продукты распада, остающиеся в частицах оксида, могут улавливаться при повторной переработке топлива для реактора на быстрых нейтронах. Загрязненный уран из LWR SNF может оставаться в цикле реактора на быстрых нейтронах и через несколько циклов может размножаться на трансурановые элементы для потребления на объекте в качестве топлива. Это позволяет сократить потребности по добыче и переработке урана. Дополнительные продукты распада, загрязняющие частицы оксида, ввиду их малого сечения при улавливании быстрых нейтронов могут оказывать лишь незначительное влияние на работу реактора на быстрых нейтронах. Загрязненная циркаллоевая оболочка легководного реактора может использоваться в качестве сырья для изготовления частиц сплава металлического топлива или для изготовления форм отходов продуктов распада.

Способ изготовления металлического топлива в виде частиц позволяет соединять частицы керамического топлива с частицами металлического топлива, что в результате позволяет получить металлокерамическое топливо. При 10% весовом содержании оксида в металлической/керамической смеси металлокерамический материал может составлять примерно до 15 объемных % керамики в металлической фазе не менее 85 объемных %. Это вполне приемлемые показатели для металлокерамического топлива и показателей по облучаемости.

Содержание керамического материала в форме топлива может уменьшать его теплопроводность примерно на 30%. Хотя это может представлять проблему для традиционного реактора-размножителя на быстрых нейтронах, реактор по настоящему изобретению, т.е. небольшой модульный реактор (SMR), подобной проблемы не испытывает. Энерговыделение в активной зоне SMR снижается для достижения примерно 20-летнего цикла дозаправки. Линейная тепловая нагрузка топливного стержня уменьшается таким образом, чтобы снижение тепловой проводимости топлива существенно не увеличивало температуру вдоль осевой линии топливного стержня. Это является важным признаком не только для показателей облучения топлива, но также и для пассивной безопасности реактора.

Примерно после 20-летнего цикла сгорания, когда выгорание атомов достигает примерно 8-10%, активная зона выгоревшего металлокерамического топлива может быть удалена на переработку. Пирометаллургическая (сухая) переработка, используемая для металлокерамического топлива, может включать в себя еще один дополнительный этап по сравнению с процессом, используемым для сплава металлического топлива. Это может быть восстановление примерно 8-10 весовых % частиц оксида в металлическое состояние. В остальном пирометаллургический процесс аналогичен рассмотренному выше процессу.

Размельченное отработанное топливо легководного реактора может быть получено при помощи того или иного хорошо отработанного (сухого) процесса отделения от оболочки/размельчения отработанного топлива легководного реактора, например, процесса окисления-восстановления Atomics International ("AIROX"), окисления и восстановления оксидного топлива ("OREOX"), или технологии пульверизации и отделения от оболочки оксидного топлива ("PULDOX"). Подобные процессы заключаются в пробивании топливной оболочки легководного реактора в замкнутой атмосфере, после чего, например, осуществляется один или два цикла окисления UO2 в U308 и восстановление обратно, например, до UO2. Происходящие при этом изменения плотности примерно на 30% могут приводить к разрыву оболочки и рассыпанию оксидного топлива для облегчения его выхода из оболочки. Возможно добиться извлечения оксида примерно на 90-99%. Окисление может происходить в атмосфере из воздуха или кислорода при температуре примерно в 400°С. Восстановление предпочтительно осуществляется в атмосфере с аргоном, содержащей Н2, при температуре примерно в 700°С. Газообразные и летучие продукты распада могут высвобождаться и улавливаться, тогда как нелетучие продукты распада остаются в размельченных частицах оксида.

Распределение по размеру частиц, которые необходимо виброуплотнить на этапе повторного изготовления, можно контролировать по числу циклов окисления/восстановления и времени выдерживания при определенной температуре. Дальнейшее уменьшение размеров, если это необходимо или предпочтительно, может осуществляться при помощи технологии очень тонкого измельчения, известной из уровня техники. Технологии для улавливания газообразных и летучих продуктов распада, высвобождаемых при размельчении, являются стандартными, а получаемые в результате формы отходов не отличаются от тех, что требуются и используются при пирометаллургических процессах переработки.

При необходимости варианты осуществления настоящего изобретения позволяют ускорить очистку ранее использовавшегося LWR SNF, не дожидаясь первой переработки через 20 лет, помещая самоформирующееся металлокерамическое топливо в начальную загрузку активной зоны реакторов SMR, как это было рассмотрено ранее. Подобное ускорение позволяет создавать удаленные защищенные средства по изготовлению и обработке топлива для легководных реакторов на начальном этапе развертывания SMR, не дожидаясь 20 лет для того, чтобы построить их к моменту переработки первого топлива из активной зоны SMR.

Для ускорения очистки ранее использовавшегося LWR SNF оксидное содержимое первых загрузок активной зоны может быть увеличено примерно от 10 весовых % до примерно 25 весовых % от формы топлива. Это соответствует примерно 15% расщепляемого содержимого в смеси из керамики, обогащенной примерно на 20% металлическим топливным сырьем. Это не выходит за пределы допустимого диапазона при изготовлении металлокерамики с использованием порошковой металлургии. Это также допустимо с точки зрения теплопроводимости, принимая во внимание топливные стержни с низкой энерговыделяемостью, используемые в SMR. Каждая активная зона SMR, вмещающая около 15 тонн топлива, потребляет, таким образом, около 3.75 тонны LWR SNF или более. Примерно через 20 лет, когда происходит первая переработка активной зоны SMR, при масштабах производства в 100 SMR в год, подобный комбинированный цикл будет потреблять: 0.25·15·100·20 - примерно 7500 тонн из общего количества примерно в 60000 тонн ранее использовавшегося LWR SNF.

Развертывание реакторов-размножителей может быть начато примерно с 2030 года. Поэтому темпы снижения потребления LWR SNF могут быть еще более ускорены за счет использования самоформирующихся видов металлокерамического топлива с высоким содержанием оксидов в бланкетах с низким энерговыделением в активной зоне. Как вариант, размельченное LWR SNF может восстанавливаться в металлическое сырье при изготовлении бланкетов, сохраняющих U, Pu, MA и продукты распада для подачи в замкнутый топливный цикл ректоров на быстрых нейтронах.

В конечном счете, запасы руды могут иссякнуть, а цены на обогащенный уран могут привести к тому, что открываемые новые реакторы SMR и реакторы-размножители будет работать, например, не на обогащенном уране, а на трансурановых элементах или смеси из трансурановых элементов и обогащенного урана. Подобное сырье получают не только при водной переработке LWR SNF, но также путем восстановления из SNF SMR и реакторов-размножителей. Это связано с тем, что, тогда как LWR SNF содержит лишь около 1.5% по весу расщепляемого материала, SNF из SMR и реакторов-размножителей содержит примерно от 15 до 20% по весу расщепляемого материала, поэтому коэффициент переработки уменьшается порядка в 10 раз для получения такого же количества расщепляемого материала. Даже бланкеты реакторов-размножителей могут получать примерно в пять раз больше расщепляемого материала по сравнению с такой же массой LWR SNF. В предлагаемом здесь комбинированном цикле LWR SNF может обрабатываться в качестве замены для обедненного урана и не рассматривается в качестве источника расщепляемого материала. Небольшое количество расщепляемого материала, содержащегося в LWR SNF, неизбежно будет улавливаться в предлагаемом комбинированном замкнутом топливном цикле, но это будет происходить экономически эффективно.

Предлагаемый эволюционный переход от незамкнутого к замкнутому топливному циклу может и должен осуществляться с использованием предлагаемой здесь комбинированной сухой технологии, исключающей какую-либо необходимость использования водных процессов.

Например, комбинированный топливный цикл 401 в его наиболее устойчивой форме осуществления показан на фиг.4. Руда 403 может проходить первоначальное обогащение 405. По меньшей мере, часть обогащенной руды может поступать на этап 407 производства диоксида урана (UOX) в однократном топливном цикле. Затем продукт может проходить через LWR-UOX 409, хранилище 411 для UOX и/или AROX 413. После этого продукт может перемешиваться 415 для радиального зонирования перед поступлением в SMR 417 или использованием в оксидном бланкете LWR SNF для реактора-размножителя на быстрых нейтронах (FBR) 419.

Как вариант обогащенная руда может дополнительно обогащаться примерно до 20% для начального запального рабочего запаса реактора-размножителя перед подачей в FBR 419. Обогащенная руда также может обогащаться примерно до 15% для начального запального рабочего запаса высокообогащенной зоны SMR. Затем обогащенная руда может смешиваться 415 перед подачей в SMR 417 или непосредственно поступать в SMR 417.

SMR 417 может выпускать низкообогащенные зоны, подаваемые в аппарат 423 для восстановления. Бланкеты из FBR 419 могут поступать в пирометаллургический процесс 421. SMR 417, аппарат 423 для восстановления и/или FBR 419 могут выгружать запалы в пирометаллургический процесс 421. В самовосстановительном цикле выгрузка из пирометаллургического процесса 421 может поступать в фабрикатор 425 и снова в SMR 417. Во время чисто генерирующего цикла выпуск из пирометаллургического процесса 421 может поступать в фабрикатор 427 и снова в FBR 419. Выпуск из пирометаллургического процесса 421 также может поступать в устройство 429 обработки отходов и накапливаться в хранилище 431.

Подобная технология позволяет получать самоформирующееся металлокерамическое топливо за счет видоизменения существующей технологии. LWR SNF и/или другие формы оксидного топлива могут загружаться в реактор на быстрых нейтронах, например, SMR, с замкнутым топливным циклом без использования водной переработки. Отдельные варианты осуществления могут обеспечивать следующие преимущества:

а. Ограничение плутония и младших актиноидов, формируемых легководным реактором, в замкнутом топливном цикле быстрого реактора, где они могут использоваться в качестве топлива;

б. Помещение продуктов распада, формируемых легководным реактором, в замкнутый топливный цикл быстрого реактора, где они могут заключаться в устойчивые формы отработанного топлива для утилизации;

в. Использование низкотемпературного процесса, позволяющего удерживать летучие младшие актиноиды америция с другими актиноидами для переработки в качестве топлива в быстром реакторе, тем самым предотвращая их влияние в длительной перспективе на увеличение токсичности хранилища;

г. Загрузка некоторого количества либо полное отсутствие загрузки новых отработанных материалов, помимо тех, что уже образованы в ходе пирометаллургического процесса переработки;

д. Повышение эффективности использования урановой руды почти в 100 раз; а также

е. Использование гибкой стратегии, позволяющей отсрочить на несколько десятилетий использование какой-либо технологии сухой переработки металлокерамического топлива для быстрых реакторов, а также использования технологии сухой переработки для загрузки LWR SNF в замкнутый топливный цикл быстрого реактора. Как вариант, это может обеспечить более быстрый вывод из строя ранее использовавшихся легководных реакторов. SNF начинает использоваться одновременно с началом производства SMR.

Металлическое топливо в виде частиц может выступать в качестве основной матрицы для любых керамических материалов, содержащих расщепляющиеся или воспроизводящиеся элементы. Единственное ограничение заключается в том, что концентрация керамического материала предпочтительно должна быть ограничена таким образом, чтобы после облучения металлическая основная матрица была непрерывной. В непрерывной металлической матрице могут быть сохранены все замечательные свойства металлического топлива. Одним из важных моментов является расщепление америция путем преднамеренного сбора летучего америция и его окисления в менее летучий оксид, что упрощает включение америция в качестве оксида в матрицу металлического металла.

Удерживание америция при использовании традиционных технологий переработки топлива затруднено из-за его высокой летучести. Варианты осуществления настоящего изобретения позволяют достаточно эффективно улавливать и расщеплять америций, являющийся одним из наиболее проблемных продуктов при переработке отходов. Таким образом, америций не отправляется в отходы, а становится еще одним расщепляемым изотопом, из которого может быть извлечена энергия.

Исследования внеобъектных дозировок в ненасыщенной зоне хранилища радиоактивных отходов показывают, что пиковая дозировка примерно в 64000 лет создается Np237, являющимся альфа-излучателем с периодом полураспада в 2.41 миллиона лет. Np237 является производным продуктом альфа-распада Аm241 с периодом полураспада в 432 года, а непосредственно сам Аm241 является производным продуктом бета-распада Рu241 с периодом полураспада в 14.35 лет.

И Аm241, и Рu241 генерируются в топливе, выгружаемом из ядерного реактора. В замкнутом топливном цикле быстрого реактора количество Рu241 составляет примерно 0.5% по весу от тяжелого металла, а количество Аm241 составляет примерно 0.15% по весу от тяжелого металла в отработанном выгружаемом топливе. Для легководного реактора с незамкнутым циклом процентное соотношение составляет 0.19% по весу и 0.4% по весу соответственно. Столь относительно небольшой вес выгружаемого топлива, тем не менее, порождает реальную опасность в долгосрочной перспективе при утилизации отходов.

Для предотвращения накопления Np237, что в итоге может повлиять на величину внеобъектной дозировки хранилища для ядерных отходов, желательно перерабатывать его исходные изотопы, Рu241 и Аm241, возвращая их обратно в быстрый реактор, где они могут использоваться после расщепления. Поскольку оба материала являются рабочим (расщепляемым) топливом в быстром реакторе, это желательно делать с точки зрения конструкции реактора. Между тем, что касается Am, то возникает проблема с переработкой, поскольку Am при температурах, преобладающих во время основного пирометаллургического процесса при переработке в быстром реакторе, является летучим веществом.

Пирометаллургический процесс может состоять из трех высокотемпературных процессов, во время которых могут происходить потери америция. Первый процесс является электролитическим рафинированием и происходит при относительно низкой температуре около 500°С, во время которого америций может существовать в форме хлорида, а потери из-за летучести минимальны. Второй процесс - перегонка в реторте с использованием жидкого кадмиевого катода при аналогичных температурах, и, наконец, наиболее значительные потери америция могут происходить во время литья под давлением топливных стержней при температуре около 1600°С. Во время процесса литья под давлением америций стремится улетучиться и может осаждаться на более холодных частях оборудования. Были испытаны технологии литья, которые позволяют довольно успешно сокращать потери за счет продолжительности воздействия высоких температур, а также за счет уменьшения объема газа во время плавки. Между тем, подобные решения являются неидеальными.

При описании выше металлического топлива и способов его изготовления рассматривалось топливо, находящееся внутри оболочки в виде металлического сплава в виде частиц, например, урана, причем после короткого периода облучения топливо может вести себя как пористый сплошной стержень, не отличающийся от других видов металлического топлива. Подобная компоновка, в которой для связи используется гелий вместо натрия, обладает рядом преимуществ. Состав металлического топлива может быть расширен и включать в матрицу частиц металлического топлива дополнительные частицы отработанного коммерческого оксида урана. До тех пор пока концентрация частиц отработанного топлива остается ниже определенного уровня, частицы металлического топлива, скорее всего, будут создавать непрерывную матрицу в топливном стержне. Объемное содержание частиц отработанного топлива предпочтительно поддерживается около 25% для сохранения непрерывной матрицы металлического топлива. Непрерывная матрица металлического топлива позволяет сохранить преимущества, свойственные металлическому топливу, наиболее важными из которых высокая теплопроводность и связанная пористость, при этом вместо натриевых связей используются гелиевые связи.

Одним из важных усовершенствований по отдельным вариантам осуществления настоящего изобретения является предоставление возможности частицам металлического топлива выступать в качестве универсальных основных кристаллов для частиц других видов топлива. За счет использования концепции основ металлической матрицы америций может преднамеренно испаряться, собираться и окисляться на этапе процесса, где снова используется кадмиевый катод. Америций может собираться на холодном накопительном контакте и окисляться перед его включением в виде частиц в хозяйскую металлическую матрицу.

Затем металлическое топливо в виде частиц быстрого реактора, содержащее оксид америция, может облучаться для расщепления америция, причем не просто для разрушения америция, а для получения энергии. Предполагается, что по предпочтительным вариантам осуществления максимальная концентрация оксида америция в металлической матрице в виде частиц не превышает примерно 1% по весу. Примерно 1% по весу оксида америция может быть максимальной концентрацией для перерабатываемого топлива.

Концепция включения отработанного топлива, особенно в виде частиц в матрицу металлического топлива в виде частиц может быть применима и для других видов отработанного топлива, таких как карбид урана, нитрид урана и комбинированные оксиды, карбиды и нитриды из урана и плутония. Основное условие заключается в том, что концентрация металлического топлива в матрице должна быть достаточно высокой для образования непрерывной матрицы, таким образом, чтобы могли быть реализованы все преимущества металлического топлива. Объемное содержание карбидов, нитридов и оксидов предпочтительно поддерживается ниже примерно 25% для сохранения непрерывной матрицы металлического топлива.

Подобная концепция включения частиц в неметаллической форме в матрицу металлических частиц подтверждается наблюдениями за неметаллическими включениями в урано-циркониевые и урано-плутоно-циркониевые виды топлива во время нормального облучения. Цирконий, содержащийся в подобных видах топлива, стремится соединиться с кислородом и азотом, находящимися в системе, образуя включения из оксида циркония и нитрида циркония. Кроме этого, цирконий соединяется с углеродом, выделяющимся при расплавлении графитных тигелей, образуя включения из карбида циркония в металлическую матрицу. Подобные включения из оксида, нитрида и карбида практически не оказывают или оказывают незначительное влияние на производительность. Объемное содержание подобных включения не превышает допустимое объемное содержание оксида америция. Объемное содержание оксида америция составляет примерно менее 1%. На самом деле, как подтверждается обширной накопленной базой знаний по металлическому топливу, подобные включения из карбида и оксида являются неизбежным свойством металлического топлива.

Раскрываемые здесь варианты осуществления предпочтительно предназначены для SMR, однако металлическое топливо в виде частиц по настоящему изобретению и вариантам его осуществления также может использоваться и для реакторов другого типа. Рассмотренные здесь варианты осуществления позволяют усовершенствовать конструкцию активной зоны, оборудование по загрузке топлива, а также технологию по переработке и повторному изготовлению топлива для SMR. Это в результате позволяет снизить стоимость оборудования и топлива, упростить и сделать более уникальными SMR, а также заинтересует тех, кто беспокоится о судьбе 700,000 тонн отработанного топлива для легководных реакторов, находящегося в настоящее время в промежуточных хранилищах. Технологии выходят за рамки SMR и могут использоваться в быстрых реакторах различной конструкции в разных странах мира.

Типовая система 501 SMR по настоящему изобретению, изображенная на фиг.5, может включать в себя активную зону 503 из уранового топлива, погруженную в бак 505 с жидким натрием 507 при давлении окружающей среды. Система 501 SMR также может включать в себя стержни 513 регулирования мощности реактора и может быть заключена в бетонную оболочку 515. Жидкий натрий 507 из бака 505 может нагнетаться насосом 509 через активную зону 503 для отвода тепла через теплообменник 511, также погруженный в бак 505 с натрием 507. Натрий 507 может нагреваться до температуры примерно в 510°С.

На фиг.6 показана система 501 SMR, находящаяся внутри более крупной энергетической установки 601. Нагретый натрий 507 может проходить через теплообменник 511, нагревая вторичный натрий, который в свою очередь проходит через теплообменник 603, где вторичный натрий нагревает сверхкритический (почти жидкий) диоксид углерода. После этого нагретый сверхкритический диоксид углерода может использоваться для вращения газовой турбины с целью выработки электроэнергии при помощи электрогенератора 605, расположенного в здании 607, в цикле Брайтона, использующего диоксид углерода. Предлагается, что подобная система, обычно именуемая циклом Брайтона, позволяет SMR достичь термического кпд (преобразования тепловой энергии в электрическую) примерно от 39% до 41% и более, что значительно выше, чем у обычных паровых турбин легководных реакторов. Кроме этого, сбросная теплота может использоваться для восполнения низкотемпературных потребностей, например, для обогрева помещений, опреснения воды, на производстве или может рассеиваться через градирни.

Небольшие быстрые реакторы с натриевым охлаждением обладают присущими им высокими характеристиками безопасности, что позволяет использовать SMR с упрощенным, отказобезопасным управлением, позволяющим ускорить получение разрешительных документов от соответствующих надзорных органов. При возникновении аварийных ситуаций, например, потере охлаждающего носителя реактора или невозможности теплоотвода из системы реактора, вариантами осуществления предусмотрено автоматическое отключение без участия человека или задействования систем безопасности, поскольку по мере нагрева охлаждающего носителя реактора автоматически происходит тепловое расширение конструкций активной зоны, что увеличивает утечку нейтронов из активной зоны, в свою очередь, уменьшая количество вырабатываемой электроэнергии.

Эксплуатационные требования, предъявляемые к SMR, могут быть менее строгими, чем для обычных ядерных систем, подобная особенность позволяет реактору реагировать на изменения нагрузки, вызванные изменением спроса на электроэнергию. Топливо из металлических сплавов хорошо себя зарекомендовало как с точки зрения производительности, так и производства и вполне соответствует требованиям по долгосрочным периодам замены.

Активная зона реактора может иметь большой срок службы, вплоть до 20 лет и более без пополнения запасов топлива. Вся активная зона реактора может полностью выгружаться примерно раз в 20 лет. Таким образом, система реактора не требует загрузки топлива оператором. Установка может быть физически загерметизирована, и могут быть установлены средства электронного наблюдения, поэтому любые попытки проникновения могут быть сразу же обнаружены. Отсутствие какой-либо необходимости или возможности получения непосредственного доступа к топливу и использование интеллектуальных систем наблюдения не только снижают потребности в использовании операторов, но также решают проблему нераспространения ядерных материалов. Кроме этого, размеры SMR достаточно невелики, что позволяет устанавливать его под землей, дополнительно увеличивая защиту от террористических угроз. Наконец, компоненты системы достаточно небольшие, что позволяет перевозить их на барже и устанавливать на объекте с использованием модульных строительных конструкций: подобная возможность дистанционного изготовления и экономии при серийном производстве является существенным преимуществом.

При возврате топливных картриджей изготовителю/проектировщику/производителю практически все отработанные ядерные материалы могут подвергаться вторичной переработке и использоваться в качестве топлива в новых картриджах, что существенно снижает объем радиотоксичности конечных отходов, помещаемых в подземные хранилища. В отличие от традиционных легководных реакторов материал из SMR не нужно хранить в течение десятков тысяч лет. Материалы SMR, не подлежащие вторичной переработке, хранятся лишь несколько сотен лет, после чего они распадаются до уровня радиоактивности, сопоставимого с уровнем исходной урановой руды.

Хотя в представленном выше описании предложены предпочтительные варианты осуществления изобретения, следует отметить, что специалисты в данной области техники могут вносить в них изменения и модификации, не выходя за объем и сущность изобретения. Кроме этого, признаки, рассмотренные для одного варианта осуществления изобретения, могут использоваться для других вариантов осуществления, если не оговорено иное.

Изобретение относится к тепловыделяющим элементам (ТВЭЛам) ядерного реактора. ТВЭЛ содержит металлическое топливо в виде частиц, по меньшей мере, одного обогащенного сплава, причем частицы спрессованы в топливную загрузку. ТВЭЛ, содержащий металлическое топливо в виде частиц, также может включать в себя оболочку и/или газовый объем. В ядерном реакторе, содержащем топливную загрузку из упакованного металлического топлива в виде частиц, используются инертный газ в качестве теплоносителя и жидкий натрий. Технический результат -возможность использования отработанного ядерного топлива легководных реакторов в быстрых реакторах, возможность перехода к замкнутому топливному циклу. 3 н. и 18 з.п. ф-лы, 6 ил.

1. Система, использующая металлическое топливо, содержащая металлическое топливо в виде частиц для использования в ядерных реакторах, состоящее из частиц, по меньшей мере, одного обогащенного сплава и частиц размельченного отработанного ядерного топлива легководного реактора; оболочку и газонаполненную камеру, при этом частицы спрессованы в топливную загрузку.

2. Система по п.1, отличающаяся тем, что частицы спрессованы путем виброуплотнения или сжатия.

3. Система по п.1, отличающаяся тем, что, по меньшей мере, один обогащенный сплав выбирается из группы, состоящей из: урана, плутония, трансурановых элементов и комбинаций из них.

4. Система по п.1, отличающаяся тем, что металлическое топливо в виде частиц дополнительно содержит младшие актиноиды.

5. Система по п.1, дополнительно содержащая в оболочке газообразную теплопередающую среду.

6. Система по п.5, отличающаяся тем, что газообразная теплопередающая среда является газообразным гелием.

7. Система по п.1, отличающаяся тем, что насыпная плотность топливной загрузки составляет примерно 75% или менее.

8. Система по п.1, отличающаяся тем, что объемное соотношение металлического топлива в виде частиц к камере составляет примерно от 0.8 до примерно 2.0.

9. Система по п.1, дополнительно содержащая ограничитель, создающий давление на топливную загрузку.

10. Система по п.1, отличающаяся тем, что диаметр частиц составляет примерно от 50 до примерно 1000 мкм.

11. Небольшой модульный реактор, содержащий бак реактора; активную зону внутри бака реактора, содержащую топливную загрузку из упакованного металлического топлива в виде частиц, при этом топливная загрузка содержит частицы, по меньшей мере, одного обогащенного сплава и частицы размельченного отработанного ядерного топлива легководного реактора, при этом в активной зоне используется инертный газ в качестве теплопередающей среды; и насос для обеспечения циркуляции жидкого натрия через теплообменник.

12. Реактор по п.11, дополнительно содержащий второй теплообменник для передачи тепла сверхкритическому диоксиду углерода.

13. Реактор по п.11, дополнительно содержащий систему, использующую диоксид углерода в цикле Брайтона.

14. Реактор по п.11, отличающийся тем, что инертный газ является гелием.

15. Способ переработки или повторного производства металлического топлива, включающий:

- получение топливной загрузки с заданным процентом выгорания;

- извлечение продукта распада при помощи пирометаллургической переработки;

- добавление заданного процента замещающего материала, примерно равного проценту выгоревшего материала;

- создание порошкового сплава металлического топлива; и

- виброуплотнение порошкового сплава металлического топлива в заменяемой активной зоне.

16. Способ по п.15, отличающийся тем, что замещающий материал является зарядом обедненного урана.

17. Способ по п.15, отличающийся тем, что замещающий материал является отработанным топливом легководного реактора.

18. Способ по п.15, отличающийся тем, что замещающий материал является металлокерамическим материалом.

19. Способ по п.18, дополнительно включающий восстановление металлокерамического материала до металлического состояния перед добавлением определенного процента замещающего материала.

20. Способ по п.15, отличающийся тем, что содержание оксида может быть увеличено примерно от 10% по весу до примерно 25% по весу от замещающей активной зоны.

21. Способ по п.15, отличающийся тем, что диаметр частиц порошкового сплава в металлическом топливе составляет примерно от 50 до примерно 1000 мкм.

| ТВЭЛ ЯДЕРНОГО РЕАКТОРА | 1997 |

|

RU2124767C1 |

| СТЕРЖНЕВОЙ ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ВОДОВОДЯНОГО ЭНЕРГЕТИЧЕСКОГО РЕАКТОРА | 2002 |

|

RU2244347C2 |

| US2008144762 A1, 19.06.2008 | |||

| Станционный указатель направления, времени отхода поездов и т.п. | 1925 |

|

SU689A1 |

| US2001007584 A1, 12.07.2001 | |||

| US6674830 B2, 06.012004 | |||

Авторы

Даты

2015-01-10—Публикация

2010-05-19—Подача