Изобретение относится к способу переработки отработанного ядерного топлива.

В настоящее время наиболее широко распространной технологией переработки отработанного ядерного топлива является процесс "Пурекс". При переработке отработанного ядерного топлива по методу "Пурекс" отработанное ядерное топливо, содержащее уран и плутоний, растворяют в азотной кислоте, после чего раствор азотной кислоты обрабатывают органической фазой, полученной при разбавлении экстрагирующего агента ТБФ (трибутилфосфата) додеканом, выделяя из раствора, а затем и очищая уран и плутоний, которые переходят в органическую фазу легче, чем большинство других продуктов распада. Технология переработки отработанного ядерного топлива по методу "Пурекс" описана, например, в JP 09-138297. При переработке отработанного ядерного топлива по этому способу отработанное ядерное топливо растворяют в азотной кислоте и полученный раствор затем обрабатывают на установке для так называемой совместной очистки, на которой совместно очищаемые от продуктов распада уран и плутоний экстрагируют из раствора азотной кислоты, используя для этого органический раствор разбавленного в додекане ТБФ. Полученный в результате совместной очистки урана и плутония от продуктов распада с помощью органического раствора экстракт, в котором содержатся уран и плутоний, обрабатывают затем на так называемой распределительной (разделительной) установке, на которой уран отделяют от плутония. При этом раствор, в котором вначале содержались уран и плутоний и в котором остались продукты распада, обрабатывается как обладающие высокой радиоактивностью жидкие отходы. На распределительной установке органический раствор, содержащий уран и плутоний, смешивают с раствором азотной кислоты, при этом плутоний, который восстанавливается до трехвалентного плутония, переходит обратно из органической фазы в раствор азотной кислоты. Осуществляют разделение плутония и урана, который при этом остается в органической фазе. Разделенные на распределительной установке уран и плутоний затем по отдельности подвергают очистке, после которой очищенный плутоний и очищенный уран опять можно использовать в качестве ядерного топлива.

Описанный в JP 09-138297 способ переработки отработанного ядерного топлива по методу "Пурекс" отличается от обычных способов более простой (приблизительно на 20%) технологией и более высокой экономичностью и позволяет существенно снизить количество образующихся при переработке отработанного ядерного топлива жидких (радиоактивных) отходов. В основу этой заявки или второго известного в настоящее время способа переработки отработанного ядерного топлива положены два изобретения, разработанные с учетом того, что к топливу, используемому в активной зоне реакторов-размножителей на быстрых нейтронах (бридеров), не предъявляется высоких требований по чистоте урана и плутония, а к топливу, которое используется в зоне воспроизводства (бланкетное топливо) в реакторах-размножителях на быстрых нейтронах, не предъявляется высоких требований по чистоте урана. Первое из этих изобретений позволяет отказаться от этапа распределения (разделения) топлива на уран и плутоний за счет экстракции урана и плутония на этапе обратной экстракции в соотношении, пригодном для их использования в качестве топлива в активной зоне реактора-размножителя на быстрых нейтронах, и от проведения процесса очистки и других связанных с этим технологических операций, исключив тем самым необходимость в использовании соответствующих реагентов, за счет снижения требований к показателю чистоты КО (коэффициента очистки, равного отношению концентрации радиоактивности топлива после обработки к концентрации радиоактивности до обработки). Процесс экстракции при переработке отработанного ядерного топлива, лежащий в основе первого из упомянутых выше изобретений, представляет собой так называемый одностадийный процесс, предполагающий только совместную очистку от продуктов распада, находящихся в растворе урана и плутония. Основу второго изобретения составляет так называемый процесс кристаллизации, который проводится до совместной очистки урана и плутония. Во время совместной очистки урана и плутония от продуктов распада раствор азотной кислоты, в котором содержится растворенное отработанное ядерное топливо, охлаждают до температуры, при которой в процессе перекристаллизации из раствора выделяется часть содержащегося в нем урана. Для проведения процесса экстракции и процесса обратной экстракции можно использовать достаточно компактное оборудование, поскольку количество содержащего ядерное топливо материала, обрабатываемого на этапе совместной очистки и на этапе обратной экстракции, может быть уменьшено за счет удаления из него при сепарации лишнего количества урана, а плутоний и уран, смешанные друг с другом при их использовании в качестве топлива в активной зоне реактора, можно легко обратно экстрагировать при проведении обратной экстракции. В процессе кристаллизации лишний уран выделяется из раствора в виде нитрата урана. Нитрат урана легко поддается денитрованию и восстановлению в процессе отжига, при этом его можно без очистки использовать в качестве топлива в зоне воспроизводства реактора-размножителя на быстрых нейтронах.

Оба изобретения, положенные в основу описанного в JP 39-138297 решения, могут дать положительный эффект в том случае, когда полученные после переработки отработанного ядерного топлива уран и плутоний используются в качестве топлива в реакторе-размножителе на быстрых нейтронах. Однако уран и плутоний, полученные из отработанного ядерного топлива, можно использовать не только в реакторах-размножителях на быстрых нейтронах, но и в легководных реакторах. Радиоактивность плутония, чтобы его после получения из отработанного ядерного топлива можно было использовать в существующих легководных реакторах, должна быть достаточно низкой. Эту проблему можно решить достаточно просто путем включения в технологический цикл, предложенный в первом из двух положенных в основу заявки JP 39-138297 изобретений, операции очистки. Если процесс экстракции и процесс обратной экстракции реализовать на основе второго из двух положенных в основу заявки JP 39-138297 изобретений с помощью достаточно компактного оборудования, то процесс очистки также может быть реализован на оборудовании, имеющем меньшие размеры, чем оборудование, используемое при переработке отработанного ядерного топлива обычным методом "Пурекс". При этом появляется возможность на оборудовании, занимающем даже при включении в технологический цикл операции очистки меньше места, чем оборудование, используемое при обычном способе переработки отработанного ядерного топлива, получать из отработанного ядерного топлива плутоний с коэффициентом очистки (КО), практически равным коэффициенту очистки плутония, полученного обычным способом.

Другая проблема связана с использованием полученного в результате переработки ядерного топлива урана в легководных реакторах. Такой уран, содержание в котором U-235 составляет около 1%, необходимо соответствующим образом обрабатывать, увеличивая в нем концентрацию U-235 как минимум до 4%, чтобы этот уран можно было использовать в легководных реакторах. В процессе такой обработки полученный на установке для переработки отработанного ядерного топлива оксид урана превращают в химическое соединение летучего UF6, после чего центрифугированием или другим подобным способом увеличивают в нем содержание U-235 (проводят обогащение). Для реализации такого процесса коэффициент очистки урана должен составлять около 10 млн. Для очистки урана, полученного в процессе кристаллизации, необходимо иметь оборудование, которое по своим размерам практически не отличается от оборудования для совместной очистки урана и плутония от продуктов распада и оборудования для очистки содержащего их водного раствора по методу "Пурекс". В результате возникает проблема, которая заключается в том, что использование такого оборудования полностью сводит на нет тот положительный с точки зрения снижения размеров всей установки для переработки отработанного ядерного топлива эффект, который дает сепарация, проводимая в процессе кристаллизации.

В основу настоящего изобретения была положена задача разработать способ переработки отработанного ядерного топлива, который позволял бы увеличить коэффициент очистки и уменьшить размеры установки, используемой для его осуществления.

Согласно одному из вариантов указанная задача решается с помощью предлагаемого в изобретении способа переработки отработанного ядерного топлива, заключающегося в том, что перерабатываемое отработанное ядерное топливо обрабатывают фтором или фторсодержащим соединением, испаряя и извлекая из него не весь, а только часть содержащегося в нем урана, и затем оставшийся в топливе уран, плутоний и нуклиды обрабатывают путем экстракции растворителем.

В другом варианте поставленная в изобретении задача решается с помощью способа переработки отработанного ядерного топлива, заключающегося в том, что перерабатываемое отработанное ядерное топливо обрабатывают фтором или фторсодержащим соединением, извлекая из него не весь, а только часть содержащегося в нем урана, воздействуют органическим растворителем на жидкий раствор, содержащий ядерный топливный материал, полученный из отработанного ядерного топлива после извлечения из него части содержащегося в нем урана, экстрагируя из него плутоний и/или уран, которые при этом переходят в органический растворитель, и путем обратной экстракции из органического растворителя извлекают плутоний и/или уран и переносят их в жидкий раствор. В этом варианте обработку перерабатываемого ядерного топлива фтором или фторсодержащим соединением для извлечения из него части содержащегося в нем урана предпочтительно проводят до его растворения.

В обоих вариантах осуществления предлагаемого в изобретении способа уран, извлеченный при обработке отработанного ядерного топлива фтором или фторсодержащим соединением, предпочтительно очищают в виде UF6.

Помимо этого в обоих вариантах осуществления предлагаемого в изобретении способа количество урана, извлеченного при обработке отработанного ядерного топлива фтором или фторсодержащим соединением, предпочтительно регулируют таким образом, чтобы соотношение плутония к урану в оставшемся ядерном топливном материале составляло от 1:1 до 1:10.

Способ обработки отработанного ядерного топлива, основанный на воздействии на него фтором или фторсодержащим химическим соединением, известен как способ испарения образующихся в отработанном ядерном топливе фтористых соединений. Способ обработки отработанного ядерного топлива путем испарения образующихся в нем фтористых соединений описан, например, в "JAERY-M6592 (1976)". При осуществлении такого способа обработки отработанное ядерное топливо сначала распыляют и подвергают так называемому фторированию. При сравнительно мягком химическом воздействии на порошок уран, содержащийся в отработанном ядерном топливе, превращается в UF6, который сравнительно легко испаряется в отличие от обладающего низкой реакционной способностью плутония. Таким способом из отработанного ядерного топлива можно извлечь часть содержащегося в нем урана. Обычно при такой технологии переработки отработанного ядерного топлива после извлечения из него определенного количества урана, меняя режим испарения, из него извлекают также в виде паров и некоторое количество содержащегося в нем плутония. Однако при переработке отработанного ядерного топлива предлагаемым в изобретении способом отработанное топливо не фторируют с целью извлечения из него всего содержащегося в нем урана, а фторируют с целью извлечения из него только необходимого количества урана, отделяя его от остальной части перерабатываемого отработанного ядерного топлива. Отработанное ядерное топливо после извлечения из него части всего содержащегося в нем урана растворяют в азотной кислоте и очищают обычным методом "Пурекс" или одностадийным способом либо одностадийным способом с включенным в него этапом очистки, а затем перерабатывают в ядерное топливо, содержащее плутоний.

Преимущество способа переработки отработанного ядерного топлива с испарением образующихся в нем после фторирования фтористых соединений состоит в возможности очень простой очистки урана, которую можно проводить путем последующей дистилляции испарившегося UF6 вместе с соответствующим абсорбентом, в частности фтористым натрием NaF. В статье, озаглавленной "The Present Status of Dry Reprocessing and its Problems", изданной Dry Reprocessing Specialist Committee и опубликованной в Journal of Society of Atomic Energy, т. 9, №9, с.530-535 (1967), говорится о том, что такой способ очистки урана позволяет довести коэффициент очистки (КО) до значения, лежащего в пределах от 100 млн до 1 млрд. Поэтому, используя такую технологию, проблему, связанную с созданием компактной установки для очистки урана, можно считать практически решенной.

Уран, который находится в виде химического соединения UF6, очищенного описанным выше способом, можно непосредственно использовать для обогащения с целью увеличения содержания в нем U-235. Поэтому, исключив из технологического цикла переработки отработанного ядерного топлива в топливо для легководных реакторов такие этапы, как денитрование нитрата урана, восстановительный обжиг и преобразование оксида урана в испаряющийся UF6, и используя способ переработки отработанного ядерного топлива путем испарения образующихся в нем после фторирования фтористых соединений урана, можно создать более компактную по сравнению с существующими установку для переработки отработанного ядерного топлива.

При переработке отработанного ядерного топлива методом кристаллизации после растворения отработанного ядерного топлива азотной кислотой из него извлекается часть содержащегося в нем урана. Поэтому объем растворяющей жидкости при переработке отработанного ядерного топлива по такой технологии не отличается от объема растворяющей жидкости, используемой при переработке отработанного ядерного топлива по методу "Пурекс". С другой стороны, при переработке отработанного ядерного топлива с испарением образующихся в нем после фторирования фтористых соединений урана растворяется только остаток топлива после извлечения из него части урана. Поэтому при переработке отработанного ядерного топлива таким способом объем раствора азотной кислоты оказывается сравнительно небольшим, и одновременно становится небольшим объем технологического раствора, который используется в дальнейшем при его обработке по методу "Пурекс", одностадийным методом или одностадийным методом с включенным в него этапом очистки.

Одним из принципиальных отличий метода "Пурекс" от одностадийного метода является то, что в последнем случае переработка отработанного ядерного топлива не требует осуществления стадии распределения, на которой происходит разделение урана и плутония. Отсутствие необходимости в распределении (разделении) топлива на уран и плутоний и извлечения из него плутония связано с тем, что концентрация плутония в содержащем плутоний ядерном топливе выше, чем в отработанном топливе, используемом в легководных реакторах. В предлагаемом в изобретении способе, в котором уран выделяют из перерабатываемого отработанного ядерного топлива методом фторирования до его растворения, соотношение между плутонием и ураном в содержащем плутоний топливе можно регулировать заранее. Такая возможность позволяет отказаться от распределения (разделения) топлива на уран и плутоний и, как следствие этого, создать достаточно компактную установку для переработки отработанного ядерного топлива одностадийным способом или одностадийным способом с включенным в него этапом очистки.

Таким образом, настоящее изобретение обладает целым рядом преимуществ, заключающихся, в частности, в следующем: 1) возможность доведения за счет извлечения из перерабатываемого отработанного ядерного топлива части содержащегося в нем урана путем воздействия на него фтором или фторсодержащим соединением коэффициента очистки (КО) выделенного из топлива UF6 до величины, превышающей 10 млн, позволяет использовать для его очистки метод дистилляции вместе с адсорбентом, в частности NaF, уменьшив тем самым размеры оборудования, используемого на этапе очистки, 2) исключение из технологического цикла переработки отработанного ядерного топлива в топливо для легководных реакторов этапов денитрования и восстановительного обжига нитрата урана и получения UF6 позволяет создать предназначенную для этого установку с меньшими, чем у обычных установок, размерами, 3) возможность переработки отработанного ядерного топлива одностадийным методом или одностадийным методом с включенным в него этапом очистки без всякого распределения (разделения) топлива на уран и плутоний и 4) обработка отработанного ядерного топлива на этапе экстракции после выделения из него части содержащегося в нем урана позволяет, во-первых, уменьшить объем используемой для его растворения азотной кислоты и соответственно уменьшить размеры необходимого для этого оборудования, а во-вторых, уменьшить объем технологического раствора и соответственно уменьшить размеры оборудования, используемого в дальнейшем при обработке раствора по методу "Пурекс", одностадийным методом или одностадийным методом с включенным в него этапом очистки, существенно уменьшив тем самым размеры всей установки для переработки отработанного ядерного топлива.

Ниже изобретение поясняется со ссылкой на прилагаемые к описанию чертежи, на которых показано:

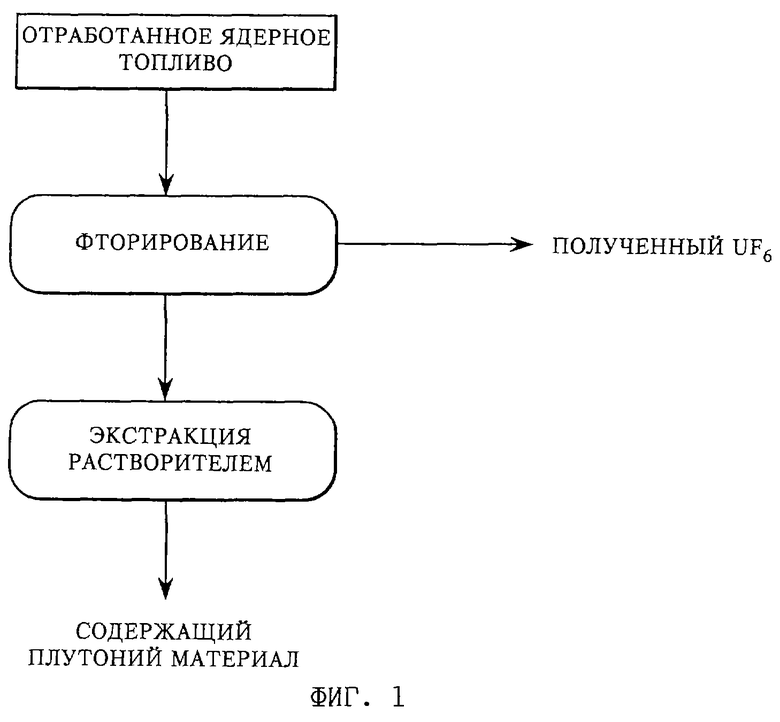

на фиг.1 - принципиальная схема основного варианта осуществления предлагаемого в изобретении способа,

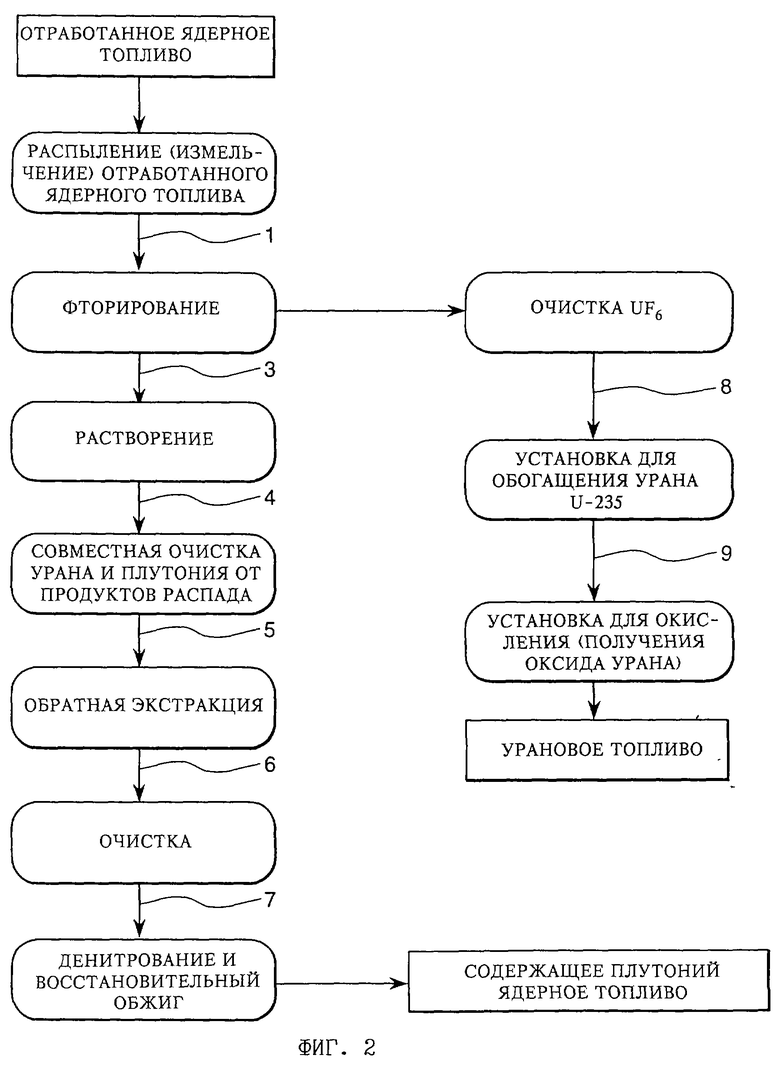

на фиг.2 - схема предпочтительного варианта осуществления предлагаемого в изобретении способа переработки отработанного ядерного топлива,

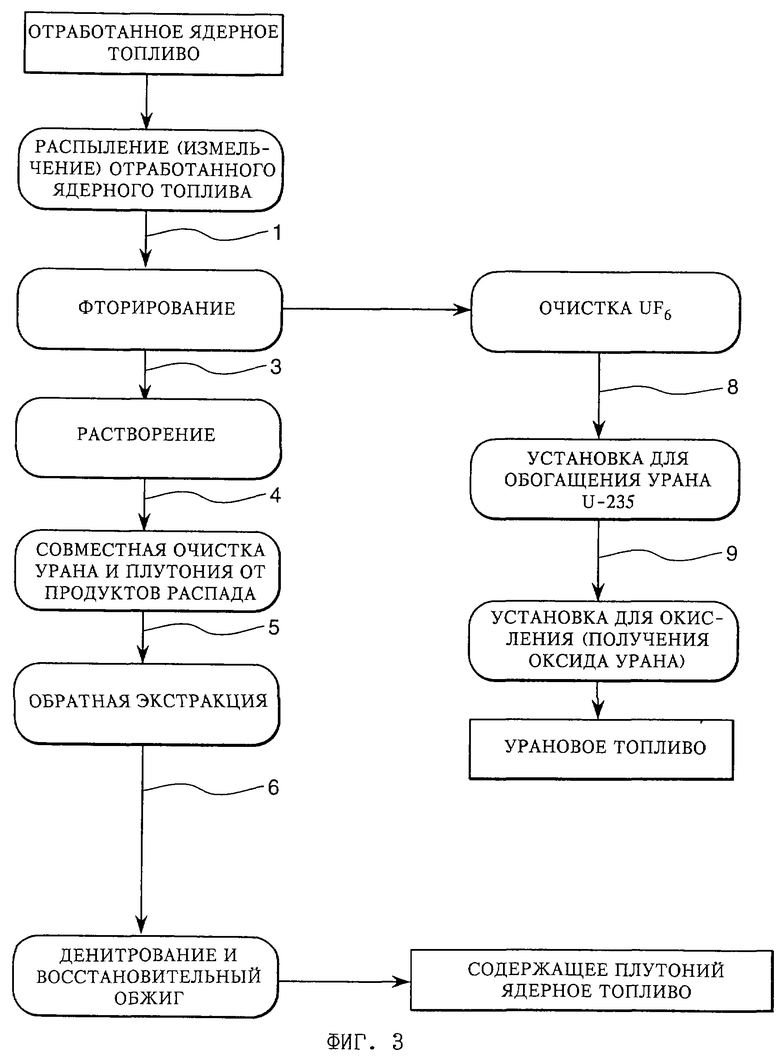

на фиг.3 - схема еще одного варианта осуществления предлагаемого в изобретении способа переработки отработанного ядерного топлива,

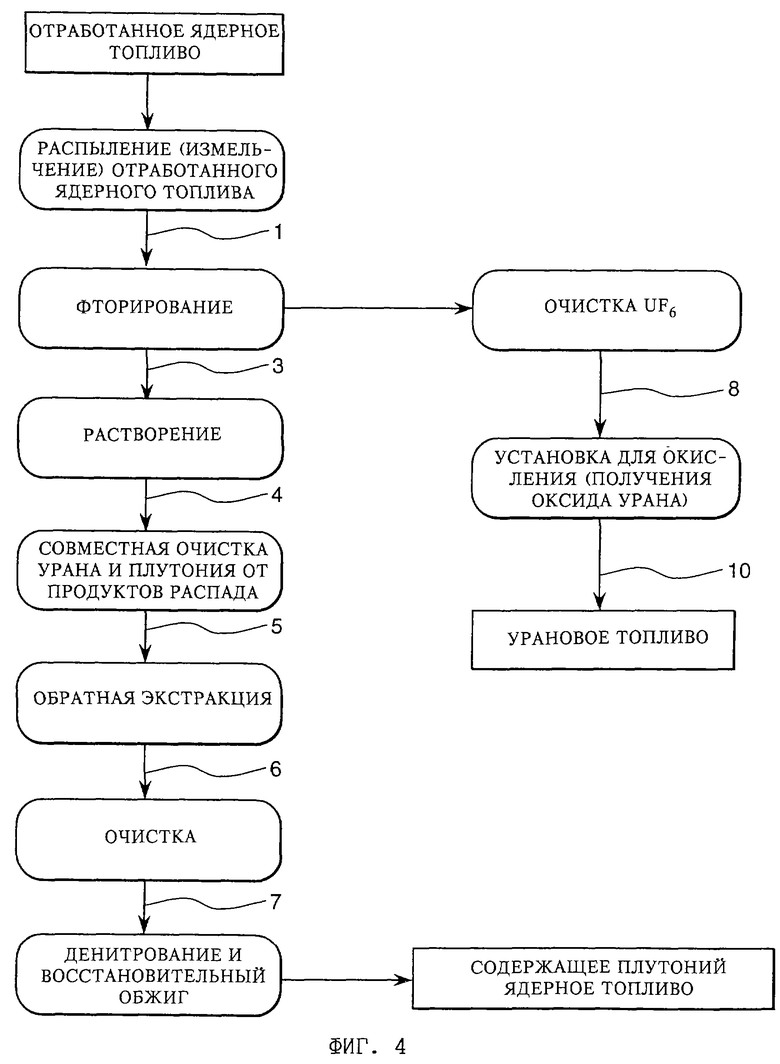

на фиг.4 - схема еще одного варианта осуществления предлагаемого в изобретении способа переработки отработанного ядерного топлива и

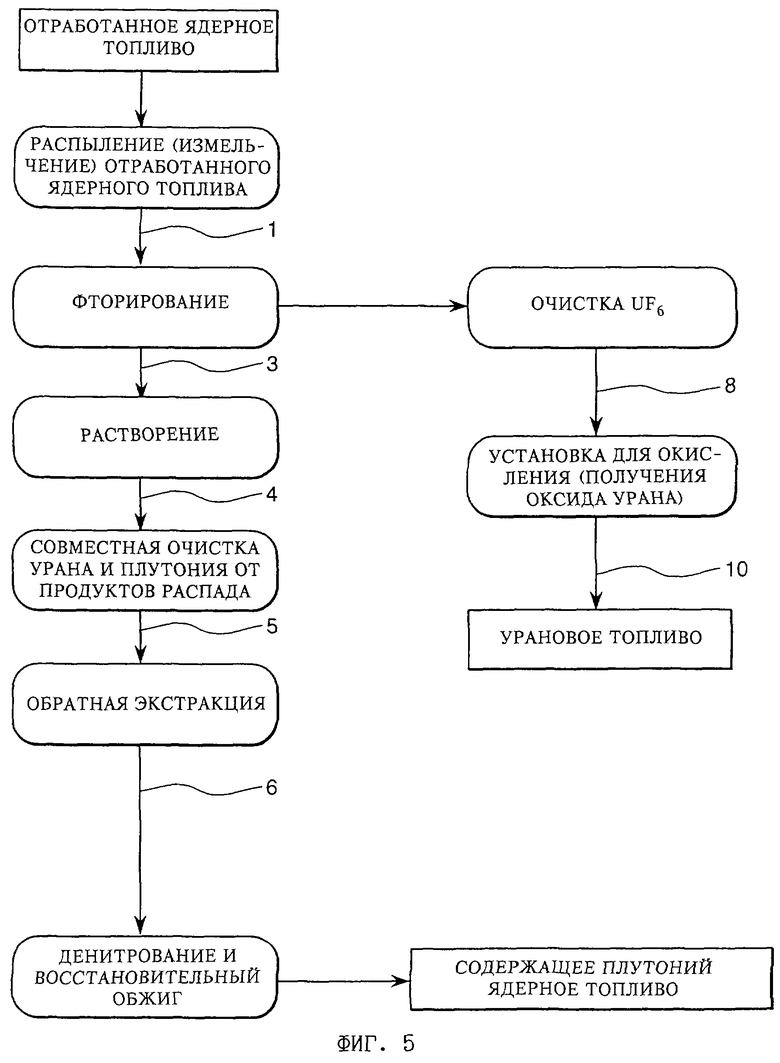

на фиг.5 - схема еще одного варианта осуществления предлагаемого в настоящем изобретении способа переработки отработанного ядерного топлива.

Ниже со ссылкой на схему, показанную на фиг.1, рассмотрен основной вариант осуществления предлагаемого в изобретении способа переработки отработанного ядерного топлива. В соответствии со схемой, показанной на фиг.1, весь процесс переработки отработанного ядерного топлива состоит из двух стадий: стадии фторирования перерабатываемого топлива и стадии экстракции растворителем содержащихся в нем урана и плутония. На стадии фторирования отработанное ядерное топливо или используемый в качестве ядерного топлива материал, экстрагированный из отработанного ядерного топлива, обрабатывают фтором или фторсодержащим соединением. В результате взаимодействия фтора с ураном образуется испаряющийся UF6. После испарения и извлечения таким образом из обработанного фтором материала некоторой или большей части содержащегося в нем урана оставшийся уран, плутоний и другие продукты распада (нуклиды) подвергают экстракции растворителем. В процессе экстракции растворителем из смеси урана, плутония и других продуктов распада (нуклидов) извлекается большая часть других продуктов распада (нуклидов). В итоге на этой стадии в качестве конечного продукта получают используемую в дальнейшем в качестве ядерного топлива смесь, содержащую плутоний.

Уменьшение в предлагаемом в изобретении способе количества материала, который подвергается экстракции, за счет извлечения до этого из отработанного ядерного топлива части содержащегося в нем урана (при его обработке фтором или фторсодержащим соединением) позволяет уменьшить и объем участвующего в процессе экстракции раствора и размеры используемого на этой стадии оборудования, а следовательно, и существенно уменьшить размеры всей установки для переработки отработанного ядерного топлива.

Ниже со ссылкой на фиг.2 рассмотрен второй вариант осуществления предлагаемого в изобретении способа переработки отработанного ядерного топлива. Способ переработки отработанного ядерного топлива, схема которого показана на фиг.2, состоит из двух связанных друг с другом процессов, один из которых представляет собой процесс фторирования, во время которого из отработанного ядерного топлива извлекается часть содержащегося в нем урана, а другой представляет собой одностадийный процесс обработки отработанного ядерного топлива после его фторирования и извлечения из него части содержащегося в нем урана с включенной в нее стадией очистки. При осуществлении этого варианта отработанное ядерное топливо измельчают, фторируют и растворяют в соответствующем растворителе, полученный раствор затем обрабатывают органической фазой, совместно очищая уран и плутоний от продуктов распада, подвергают обратной экстракции, окончательной очистке раствора, содержащего уран и плутоний, денитрованию или восстановительному обжигу и полученный UF6 соответствующим образом очищают. На изображенной на фиг.2 схеме показаны также установка для обогащения U-235 очищенного UF6, установка для конверсии обогащенного материала в оксид и установка для получения готового к использованию топлива, которые по существу не входят в состав собственно самой установки для переработки отработанного ядерного топлива.

На стадии измельчения для получения из отработанного ядерного топлива порошка можно использовать способ окислительно-восстановительного деплакирования, известный под названием метода "OREOX" [PROC. GLOBAL’93, т. 2, с.715 (1993)]. Измельченное топливо 1 подают на установку для фторирования, на которой в процессе обработки топлива фтором или содержащим фтор соединением часть содержащегося в топливе урана превращается в испаряющийся UF6. Коэффициент очистки (КО) испарившегося гексафторида урана 2, который в процессе очистки UF6 отделяется от летучих продуктов распада и небольшого количества увлеченного ими плутония, должен быть доведен как минимум до 10 млн. Очищать гексафторид урана можно перегонкой или абсорбцией. В оставшемся после фторирования и испарения гексафторида урана ядерном материале 3 содержатся уран, плутоний и продукты распада. Этот остаток растворяют в азотной кислоте. При растворении в азотной кислоте оставшийся после фторирования и испарения гексафторида урана материал превращается в легкорастворимое химическое соединение, в частности в оксид. Жидкий раствор 4 перекачивается в установку для совместной очистки урана и плутония от продуктов распада. Во время совместной очистки жидкий раствор вводят в контакт с выполняющей роль экстрагента органической фазой, в частности с ТБФ, в которую из раствора переходят содержащиеся в нем уран и плутоний. Тем самым происходит одновременная очистка урана и плутония, поскольку продукты распада в органическую фазу из раствора не переходят. Содержащую уран и плутоний органическую фазу 5 подвергают затем обратной экстракции. В процессе обратной экстракции, во время которой используется слабый раствор азотной кислоты, уран и плутоний переходят в водную фазу. На этой стадии происходит отделение урана и плутония от тех содержащихся в продуктах распада материалов, которые легко переходят в органическую фазу. Содержащую уран и плутоний водную фазу 6 подвергают дальнейшем очистке. Очистку урана и плутония, которая продолжается до тех пор, пока их чистота не достигнет соответствующего уровня, проводят путем многократного повторения операций экстракции органической фазой и обратной экстракции, используя в первом случае в качестве экстрагента ТБФ, а во втором случае - слабый раствор азотной кислоты. Из очищенной водной фазы 7, содержащей уран и плутоний, в процессе денитрования/восстановительного обжига получают смесь оксидов урана и плутония, которую в дальнейшем можно использовать в качестве содержащего плутоний ядерного топлива.

В рассмотренном ниже примере предполагается, что часть урана, содержащегося в отработанном ядерном топливе, уже извлечена из него при его обработке фтором или фторсодержащим соединением.

После сжигания в лекговодном реакторе 1 т урана в отработанном ядерном топливе обычно содержится около 10 кг плутония и от 920 до 950 кг урана. При растворении отработанного ядерного топлива в одном литре азотной кислоты можно растворить около 250 г ядерного топлива, в котором содержатся уран и плутоний. Поэтому для растворения всего указанного выше количества отработанного ядерного топлива требуется около 3700 л растворяющей жидкости (азотной кислоты). После фторирования отработанного ядерного топлива и извлечения из него части содержащегося в нем урана количество остающегося в нем урана в четыре раза превышает количество содержащегося в нем плутония, которое в данном случае равно 10 кг. При этом общий вес оставшегося после фторирования ядерного топлива составляет всего 50 кг. Поскольку, как уже было сказано выше, в одном литре азотной кислоты можно растворить 250 г содержащего уран и плутоний ядерного топлива, для растворения оставшегося после удаления из него урана отработанного ядерного топлива требуется всего 200 л растворяющей жидкости. Таким образом, сопровождающееся образованием испаряющегося гексафторида урана фторирование отработанного ядерного топлива и извлечение из него части урана позволяет приблизительно в 20 раз уменьшить количество азотной кислоты, необходимой для растворения всего оставшегося количества отработанного ядерного топлива. В этом отношении следует отметить, что при переработке отработанного ядерного топлива методом кристаллизации уран извлекается из топлива уже после его растворения азотной кислотой. Поэтому по объему используемой для растворения отработанного ядерного топлива азотной кислоты такой способ не отличается от метода "Пурекс". Таким образом, можно констатировать, что по сравнению с обычными методами переработки обработанного ядерного топлива (метод "Пурекс" и метод кристаллизации) предлагаемый в изобретении способ позволяет приблизительно в 20 раз уменьшить количество используемой для растворения ядерного топлива азотной кислоты, а также несколько уменьшить размеры соответствующего оборудования. Кроме того, предлагаемый в изобретении способ позволяет уменьшить приблизительно в 20 раз и количество технологического раствора и размеры оборудования, используемого для последующей обработки растворенного в азотной кислоте топлива, оставшегося после удаления из него на стадии фторирования части содержащегося в нем урана, обычным методом "Пурекс" или одностадийным методом с включенной в него стадией очистки, существенно уменьшив тем самым размеры всей установки для переработки отработанного ядерного топлива.

Вес урана в оставшемся после фторирования отработанном ядерном топливе может превышать вес оставшегося в нем плутония, равный 10 кг, не только, как сказано выше, в 4 раза, но и, например, в 10 раз в зависимости от необходимого соотношения между ураном и топливом в полученном после переработки ядерном топливе (см. ниже). В этом случае, т.е. когда количество урана в оставшемся после фторирования отработанном ядерном топливе превышает вес оставшегося в нем плутония (10 кг) в 10 раз, предлагаемый в изобретении способ позволяет приблизительно в 10 раз уменьшить и количество необходимой для растворения топлива азотной кислоты и размеры используемого для этого оборудования, а также размеры оборудования, используемого на дальнейших стадиях обработки уже растворенного в азотной кислоте отработанного ядерного топлива.

Одним из принципиальных отличий метода "Пурекс" от одностадийного метода обработки отработанного ядерного топлива является отсутствие в последнем случае стадии распределения (разделения), в ходе которой уран отделяют от плутония. Концентрация плутония в ядерном топливе, содержащем плутоний, выше, чем в отработанном ядерном топливе, используемом в легководных реакторах. Соотношение между плутонием и ураном в растворе, полученном после растворения отработанного ядерного топлива, используемого в легководных реакторах, и совместной очистки урана и плутония от продуктов распада меньше необходимого для получения содержащего плутоний ядерного топлива. Поэтому при переработке такого отработанного ядерного топлива из него необходимо удалить часть содержащегося в нем урана или же включить в технологический цикл стадию распределения (разделения) топлива на уран и плутоний, позволяющую выделять из перерабатываемого топлива только плутоний. Предлагаемый в изобретении способ, при осуществлении которого за счет регулирования количества урана, удаляемого в процессе фторирования из отработанного ядерного топлива до его растворения в азотной кислоте, можно добиться того, чтобы соотношение между плутонием и ураном в оставшемся после фторирования материале было равно или незначительно превышало соотношение между плутонием и ураном в содержащем плутоний ядерном топливе, при этом такой способ позволяет также исключить при обработке топлива по методу "Пурекс" стадию его распределения (разделения) на уран и плутоний и вести переработку отработанного ядерного топлива более компактным (по размерам используемого при этом оборудования) одностадийным методом или одностадийным методом с включенной в него стадией очистки. Исключение из технологического цикла переработки отработанного ядерного топлива по методу "Пурекс" стадии распределения топлива на уран и плутоний позволяет, таким образом, уменьшить размеры всей установки для переработки отработанного ядерного топлива и одновременно сократить количество используемых для этого реагентов и количество образующихся (радиоактивных) отходов.

При обработке отработанного ядерного топлива фтором или фторсодержащим соединением и извлечении из него части содержащегося в нем урана образуется UF6. Температура плавления UF6 равна приблизительно 60°С, и испаряющийся при этой температуре UF6 с помощью охлаждаемой ловушки переходит в твердое или жидкое состояние. При повторном нагреве твердая или жидкая фаза легко переходит в газообразную. Продукты распада, у которых температура испарения отличается от температуры испарения UF6, можно отделять от урана с помощью охлаждаемой ловушки и ректификационных установок. Продукты распада можно также отделять от урана, пропуская газообразный UF6 через абсорбционную ловушку, заполненную NaF и/или LiF и/или MgF2. При такой очистке коэффициент очистки (КО) можно довести до величины в пределах от 100 млн до 1 млрд, т.е. до величины, равной величине КО, получаемой в процессе совместной очистки урана и плутония от продуктов распада и очистки содержащего уран водного раствора по методу "Пурекс" с получением содержащего плутоний ядерного топлива. С другой стороны, при извлечении из перерабатываемого ядерного топлива части урана методом кристаллизации для получения урана, который можно вторично использовать в качестве топлива в легководных реакторах, необходимо выполнять операции, эквивалентные выполняемым по методу "Пурекс" операциям совместной очистки урана и плутония от продуктов распада и окончательной очистки содержащего уран и плутоний водного раствора. В том случае, когда при переработке 920 кг отработанного ядерного топлива, в котором содержится 920 кг урана и 10 кг плутония, вес оставшегося в нем после фторирования урана превышает в четыре раза вес содержащегося в нем плутония, вес урана, извлекаемого из перерабатываемого топлива на стадии фторирования, составляет, как очевидно, 880 кг. При растворении урана в азотной кислоте и последующей совместной очистке урана и плутония от продуктов распада количество раствора азотной кислоты, которое участвует в процессе совместной очистки, составляет около 3500 л (считая, что в одном литре раствора азотной кислоты растворяется 250 г урана). Помимо азотной кислоты в технологическом цикле очистки участвуют также примерно в таких же количествах и органическая фаза, содержащая в качестве экстрагирующего агента ТБФ, и водная фаза, необходимая для обратной экстракции урана и плутония из органической фазы. Таким образом, общее количество жидкости, участвующей в процессе совместной очистки урана и плутония от продуктов распада, составляет около 10000 л, и примерно такое же количество жидкости участвует в процессе окончательной очистки содержащего уран и плутоний водного раствора. Поскольку в качестве экстракторов, используемых для совместной очистки урана и плутония от продуктов распада и для окончательной очистки содержащего уран и плутоний водного раствора, обычно применяют специально разработанные для этих целей малогабаритные отжимные центрифуги, общая площадь, занимаемая оборудованием, используемым на этих стадиях технологического цикла, определяется главным образом размерами заполненных соответствующими жидкостями емкостей. При переработке отработанного топлива, содержащего 920 кг урана и 10 кг плутония, на участках совместной очистки урана и плутония от продуктов распада и окончательной очистки содержащего уран и плутоний водного раствора необходимо иметь емкости, суммарный объем которых составляет 20000 л. При необходимости использования промежуточных емкостей и в зависимости от проекта всей установки суммарный объем емкостей, используемых на этих стадиях технологического цикла переработки отработанного ядерного топлива, может возрасти еще в несколько раз. С другой стороны, при очистке UF6 полученный при фторировании отработанного ядерного топлива газообразный UF6 можно легко перевести в твердое или жидкое состояние. В процессе фторирования из 880 кг урана получают 1300 кг UF6, удельный вес которого равен 5,1 г на см. Поэтому объем, который занимает газообразный UF6, составляет всего 250 л. Даже при использовании для очистки UF6 нескольких емкостей их суммарный объем не будет выходить за пределы 1000-2000 л, что практически в 10 раз меньше объема емкостей, необходимых для очистки урана, выделенного из отработанного ядерного топлива методом кристаллизации.

В том случае, когда уран, полученный из отработанного топлива методом кристаллизации, предназначен для использования в качестве бланкетного топлива для реакторов-размножителей на быстрых нейтронах (получение такого урана является основной задачей изобретения, описанного в заявке JP 9-138297), его коэффициент очистки (КО) может быть относительно низким, и поэтому для получения такого урана нет необходимости в выполнении операций, аналогичных операциям совместной очистки урана и плутония от продуктов распада и окончательной очистки содержащего плутоний ядерного топлива.

В извлеченном из отработанного ядерного топлива уране содержится около 1% U-235, и поэтому уран, который предназначен для использования в легководных реакторах, требует обогащения с целью увеличения содержания в нем U-235 до приблизительно 4%. До сих пор обогащение урана выполняли путем превращения оксида урана, полученного на установке для переработки отработанного ядерного топлива, в химическое соединение, содержащее летучий (испаряющийся) UF6, и последующего повышения концентрации U-235 в конечном ядерном материале с использованием отжимных центрифуг или другим аналогичным методом.

При обработке отработанного ядерного топлива фтором или фторсодержащим соединением извлеченная из отработанного топлива часть урана содержится в составе образующегося в процессе фторирования UF6. Поэтому очищенный UF6 можно сразу же направлять на установку для обогащения с целью повышения содержания в полученном продукте урана U-235. В этом случае при переработке отработанного ядерного топлива отпадает необходимость в использовании оборудования для проведения денитрования/восстановительного обжига раствора нитрата урана и оборудования для превращения урана в UF6, что, как очевидно, позволяет уменьшить стоимость урана, полученного в результате переработки отработанного ядерного топлива таким способом, и существенно сократить затраты, связанные с защитой окружающей среды. Кроме того, обогащение урана, полученного из отработанного ядерного топлива предлагаемым в изобретении способом, может быть выполнено с меньшими затратами, чем обогащение используемого в качестве исходного материала природного урана, в котором концентрация U-235 составляет около 0,7%.

Рассмотренный выше вариант предлагаемого в изобретении способа, в соответствии с которым из перерабатываемого отработанного топлива при обработке его фтором или фторсодержащим соединением извлекается часть содержащегося в нем урана, обладает следующими преимуществами:

(1) возможность увеличения коэффициента очистки (КО) выделенного из перерабатываемого отработанного ядерного топлива UF6 как минимум до 10 млн простым методом дистилляции с использованием абсорбента, в частности NaF, позволяет существенно уменьшить объемы емкостей под участвующую в процессе очистки жидкость и соответственно уменьшить размеры всего оборудования, используемого для очистки получаемого ядерного топлива;

(2) при использовании ядерного топлива, полученного в результате переработки отработанного ядерного топлива, в легководных реакторах возможность исключения из технологического цикла таких операций, как денитрование, восстановительный обжиг и превращение урана в UF6, позволяет уменьшить размеры всей установки по переработке отработанного ядерного топлива;

(3) возможность переработки отработанного ядерного топлива одностадийным способом или одностадийным способом с включенной в него стадией очистки без распределения (разделения) топлива на уран и плутоний позволяет уменьшить размеры всей установки по переработке отработанного ядерного топлива;

(4) обработка отработанного ядерного топлива на стадии экстракции в растворенном в соответствующем растворителе виде после выделения из него части содержащегося в нем урана позволяет уменьшить объем технологического раствора и соответственно уменьшить размеры оборудования, используемого в дальнейшем на этапе его обработки по методу "Пурекс", одностадийным методом или одностадийным методом с включенной в него стадией очистки, существенно уменьшив тем самым размеры всей установки по переработке отработанного ядерного топлива.

На фиг.3 показана схема еще одного варианта осуществления предлагаемого в изобретении способа переработки отработанного ядерного топлива. Этот вариант представляет собой по существу одностадийный способ обработки отработанного ядерного топлива после выделения из него методом фторирования части содержащегося в нем урана, из которого, в отличие от способа, схема которого показана на фиг.2, исключена стадия очистки. При переработке отработанного ядерного топлива по этому варианту полученное содержащее плутоний ядерное топливо имеет более низкий, чем в варианте, схема которого показана на фиг.2, коэффициент очистки (КО). При использовании содержащего плутоний ядерного топлива в активной зоне реактора-размножителя на быстрых нейтронах или в качестве топлива для легководных реакторов, которые могут работать на содержащем плутоний ядерном топливе с меньшим КО, в качестве содержащего плутоний ядерного топлива можно использовать топливо с относительно небольшим коэффициентом очистки. Для получения такого топлива можно использовать вариант предлагаемого в изобретении способа, схема которого показана на фиг.3. При этом помимо всех преимуществ, присущих варианту, схема которого показана на фиг.2, этот вариант позволяет добиться еще большего уменьшения размеров всей установки за счет исключения из технологического цикла стадии очистки содержащего плутоний ядерного топлива, а также уменьшить количество используемых в процессе переработки отработанного ядерного топлива реагентов и количество образующихся при этом отходов.

На фиг.4 представлена схема еще одного варианта осуществления предлагаемого в изобретении способа переработки отработанного ядерного топлива. При переработке отработанного ядерного топлива в соответствии с вариантом, схема которого показана фиг.2, прошедший очистку UF6 подают на установку, предназначенную для обогащения полученного урана U-235. В этом варианте очищенный UF6 сразу же, без всякого обогащения подают на установку для окисления и получения из него оксида урана, из которого затем получают урановое топливо. Поскольку содержание U-235 в таком топливе сравнительно мало, его обычно не используют в качестве топлива для легководных реакторов, а используют в качестве бланкетного топлива в реакторах-размножителях на быстрых нейтронах. Поскольку реакторы-размножители на быстрых нейтронах могут работать на топливе с низким коэффициентом очистки КО, из технологического цикла получения такого топлива можно исключить стадию очистки UF6, направляя полученный в процессе фторирования отработанного ядерного топлива неочищенный UF6 сразу же на установку для получения из него оксида урана. В качестве преимуществ этого варианта способа переработки отработанного ядерного топлива можно назвать 3-е и 4-е преимущества второго варианта, а именно:

(3) возможность уменьшения размеров всей установки по переработке отработанного ядерного топлива за счет его переработки одностадийным методом или одностадийным методом с включенной в него стадией очистки без распределения (разделения) топлива на уран и плутоний;

(4) обработка отработанного ядерного топлива на стадии экстракции в растворенном в соответствующем растворителе виде после выделения из него части содержащегося в нем урана позволяет уменьшить объем технологического раствора и соответственно уменьшить размеры оборудования, используемого в дальнейшем на этапе его обработки по методу "Пурекс", одностадийным методом или одностадийным методом с включенной в него стадией очистки, существенно уменьшив тем самым размеры всей установки по переработке отработанного ядерного топлива.

Схема еще одного варианта осуществления предлагаемого способа переработки отработанного ядерного топлива показана на фиг.5. Этот вариант отличается от варианта, схема которого показана на фиг.4, отсутствием в нем стадии очистки содержащего плутоний ядерного топлива. При переработке отработанного ядерного топлива в соответствии с этим вариантом можно получить урановое топливо, которое можно использовать в качестве бланкетного топлива в реакторах-размножителях на быстрых нейтронах, и содержащее плутоний ядерное топливо, которое можно использовать в активной зоне реакторов-размножителей на быстрых нейтронах или в качестве топлива в лекговодных реакторах, которые могут работать на содержащем плутоний топливе с низким коэффициентом очистки КО. Помимо преимуществ, присущих варианту по фиг.4, этот вариант позволяет дополнительно уменьшить размеры всей установки для переработки отработанного ядерного топлива за счет исключения из технологического цикла стадии очистки содержащего плутоний ядерного топлива, соответственно уменьшив при этом количество используемых реагентов и вредных (радиоактивных) отходов.

Таким образом, предложенный в изобретении способ переработки отработанного ядерного топлива позволяет повысить чистоту получаемого урана и одновременно уменьшить размеры предназначенной для этого установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАСТВОРЕНИЯ НЕКОНДИЦИОННОГО И/ИЛИ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2009 |

|

RU2400846C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОБЛУЧЕННОГО ЯДЕРНОГО ТОПЛИВА | 2014 |

|

RU2556108C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2014 |

|

RU2560119C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2008 |

|

RU2382425C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКООБОГАЩЕННОГО УРАНА | 1996 |

|

RU2112744C1 |

| СПОСОБ КОНВЕРСИИ ГЕКСАФТОРИДА УРАНА | 1998 |

|

RU2203225C2 |

| УНИЧТОЖАЮЩИЙ ПЛУТОНИЙ ЯДЕРНЫЙ РЕАКТОР С ЖИДКОСОЛЕВЫМ ЯДЕРНЫМ ТОПЛИВОМ (ВАРИАНТЫ) | 1994 |

|

RU2137222C1 |

| УСОВЕРШЕНСТВОВАНИЯ В ОБЛАСТИ ПЕРЕРАБОТКИ МАТЕРИАЛОВ | 2000 |

|

RU2230130C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАФТОРИДА НИЗКООБОГАЩЕННОГО УРАНА ИЗ ОРУЖЕЙНОГО ВЫСОКООБОГАЩЕННОГО УРАНА | 2005 |

|

RU2292303C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАСЫЩЕННЫХ ФТОРИДОВ | 1995 |

|

RU2093469C1 |

Изобретение относится к области переработки отработанного ядерного топлива. Сущность изобретения: способ переработки отработанного ядерного топлива заключается в том, что перерабатываемое отработанное ядерное топливо обрабатывают фтором или фторсодержащим соединением, испаряя и извлекая из него не весь, а только часть содержащегося в нем урана. Далее воздействуют органическим растворителем на жидкий раствор, содержащий ядерный топливный материал, полученный из отработанного ядерного топлива после извлечения из него части содержащегося в нем урана, экстрагируют из него плутоний и/или уран, которые при этом переходят в органический растворитель. При помощи обратной экстракции из органического растворителя извлекают плутоний и/или уран и переносят их в жидкий раствор. Преимущества изобретения заключаются в повышении коэффициента очистки, в возможности переработки отработанного ядерного топлива одностадийным методом и в уменьшении используемой азотной кислоты. 2 с. и 5 з.п. ф-лы, 5 ил.

| US 3294493 А, 27.12.1966 | |||

| СПОСОБ ПЕРЕРАБОТКИ ОБЛУЧЕННОГО ТОПЛИВА АЭС | 1992 |

|

RU2012075C1 |

| US 5500192 А, 19.03.1996 | |||

| JP 08114696 А, 07.05.1996 | |||

| ПЕТЕРСОН З., УАЙМЕР Р | |||

| Химия в атомной технологии | |||

| - М.: Атомиздат, 1967, с.259. | |||

Авторы

Даты

2004-04-10—Публикация

2001-09-14—Подача