ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к эмульсии для проклеивания бумаги, включающей проклеивающий агент на основе малеинированного растительного масла, и к способу получения такого проклеивающего агента на основе малеинированного растительного масла.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Для получения бумаги определенного качества в ходе процесса получения могут применяться различные химические добавки. Как правило, проводится разграничение между технологическими реактивами, используемыми для улучшения технологичности процесса, и реактивами, придающими определенные свойства конечной бумаге.

Проклеивание бумаги используют, чтобы препятствовать проникновению в лист воды. Такая водоотталкивающая способность необходима для обеспечения длительной прочности и других желаемых характеристик бумаги, таких как, например, восприимчивость к печати. Соответственно, проклеивающие агенты принадлежат к функциональной химической группе. Гидрофобизация волокна может быть достигнута путем модифицирования структуры волокна в бумаге. Молекулы, способные присоединяться к волокну, с одной стороны, и препятствовать проникновению воды, с другой стороны, добавляют в бумажную композицию в процессе изготовления бумаги. Осуществление проклеивания бумаги таким способом называется проклейкой в массе.

Другой способ проклеивания относится к нанесению проклеивающего агента только на поверхность листов уже облагороженной бумаги. При этом бумагу покрывают пленкой, состоящей из проклеивающего агента, раствора полимера и добавок. Это называют поверхностным проклеиванием.

Вследствие возрастания использования в качестве наполнителя карбоната кальция современные бумагоделательные машины работают при нейтральных или слабощелочных рН. Это ограничивает применение канифоли или канифольных мыл, являющихся классическими проклеивающими агентами в кислых условиях.

Поскольку считается, что общеупотребительные проклеивающие агенты для нейтрального и щелочного проклеивания реагируют с гидроксильными группами целлюлозы, их также называют реактивными клеями. Большинство общеупотребительных реактивных клеев являются димерами алкилкетенов (AKD) и алкенилянтарными ангидридами (ASA). Тогда как первые из упомянутых показывают приемлемую гидролитическую устойчивость, для ASA справедливо противоположное.

Расход реактивных проклеивающих агентов значительно ниже, чем в случае канифольных клеев.

Для получения ASA α-олефины необходимо изомеризовать с образованием олефинов с внутренней двойной связью. Это означает, что двойная связь сдвигается от наружной части молекулы. На второй стадии олефин реагирует с ангидридом малеиновой кислоты (МАА) при высокой температуре. Предварительное образование внутреннего олефина необходимо из-за более высокой точки плавления ASA, полученного из α-олефина, а значит α-ASA был бы твердым при комнатной температуре и это затруднило бы его использование в бумагоделательной машине.

В последнее время не только в бумажной промышленности наблюдается интерес к замене сырьевых материалов на основе нефтехимических продуктов на возобновляемые ресурсы. Вследствие этого новый проклеивающий агент на основе растительных источников может быть использован для увеличения рыночного потенциала. Получение ASA зависит от нефтехимических продуктов (олефинов) и, следовательно, на себестоимость его получения будет в значительной мере влиять чрезвычайно неустойчивая цена на сырую нефть.

В патентном документе WO 03/000992 раскрыт продукт, полученный из соевых бобов (PDS-клей), включающий чистые жирные кислоты, выделенные непосредственно из соевого масла.

В патентном документе WO 2007/070912 раскрыто использование жидких ангидридов жирных кислот (FAA), полученных из смесей насыщенных и ненасыщенных жирных кислот с длиной цепи C12-C24. Ангидрид жирной кислоты состоит из двух жирных кислот, из жирной кислоты и уксусной кислоты, из жирной кислоты и канифольной кислоты, или их смеси. Жирная кислота может быть получена из таллового масла, подсолнечного масла, рапсового масла, соевого масла, льняного масла или животного жира.

В патентном документе WO 2006/002867 раскрыт еще один альтернативный проклеивающий агент в форме дисперсии, включающей диспергированный в воде проклеивающий агент, состоящий из продукта реакции ангидрида малеиновой кислоты (МАА) и алкилового эфира ненасыщенной жирной кислоты, при этом проклеивающая дисперсия также содержит соединение алюминия, такое как сульфат алюминия, сульфат полиалюминия или хлорид полиалюминия.

В патентном документе СА 1069410 раскрыто использование эмульгирующего агента, включающего триалкиламин или гидроксид аммония в сочетании с проклеивающим агентом. Проклеивающим агентом может быть малеинированное растительное масло, малеинированный α-олефин, малеинированный жирный эфир или AKD.

Малеинированные масла хорошо известны в литературе для различных целей. Согласно патентному документу US 3855163 модифицированные масла используют в качестве добавок для электроосаждения, тогда как авторы патентных документов СА 1230558 и DE 19835330 предлагают добавлять их в средства для ухода за волосами. Согласно патентным документам WO 2005/077996 и WO 2005/071050 малеинированные растительные масла используют в качестве эмульгаторов. Кроме того, в патентном документе US 2006/0236467 указано, что малеинированные масла применяются при образовании латексов, покрытий и тканевых покрытий.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Существует несомненный спрос на альтернативные проклеивающие агенты, в которых бы использовались возобновляемые ресурсы и которые приводили бы в результате к хорошему проклеиванию. Настоящее изобретение представляет такой проклеивающий агент на основе малеинированного растительного масла, имеющего особую композицию. Проклеивающий агент используют в виде эмульсии, при этом он подходит для проклейки в массе и поверхностного проклеивания.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

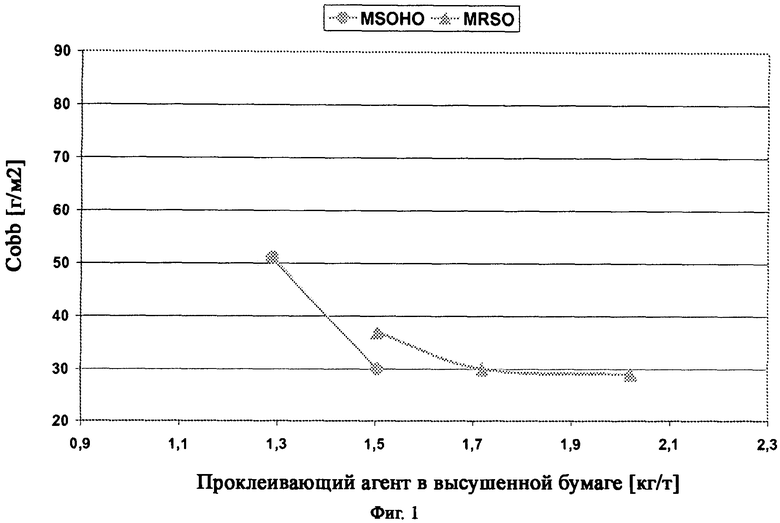

На Фиг.1 показана эффективность проклеивания для клея на основе малеинированного подсолнечного масла с высоким содержанием олеиновой кислоты (MSOHO) и клея на основе малеинированного рапсового масла (MRSO).

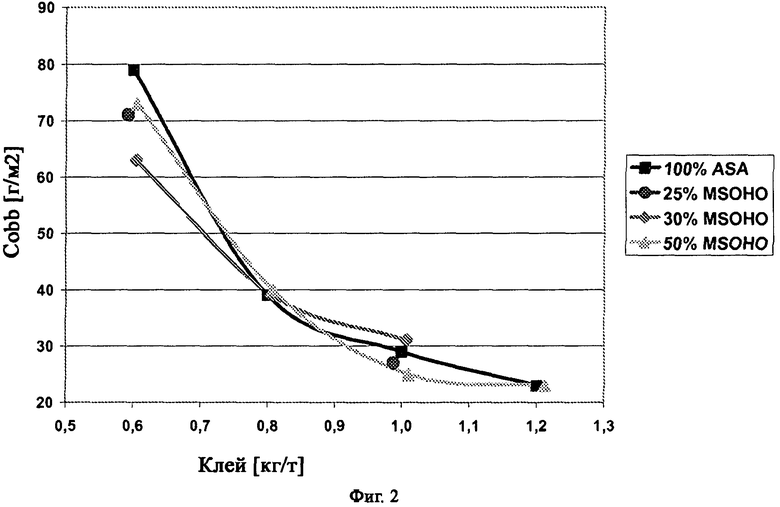

На Фиг.2 показана эффективность проклеивания для смесей, содержащих различные количества MSOHO и ASA.

На Фиг.3 показана эффективность проклеивания для смесей ASA и MSOHO с FAA.

На Фиг.4 показана эффективность проклеивания для смесей MSOHO с 25% FAA.

На Фиг.5 показана эффективность проклеивания для смесей MSOHO с 25% FAA, содержащих и не содержащих алюминиевые квасцы, по сравнению с чистым ASA.

На Фиг.6 показаны эффективность проклеивания (величины Cobbeo) и значения вязкости при различных пропорциях FAA, добавленного к MSOHO.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Согласно одному из аспектов настоящего изобретения предложен агент для проклеивания бумаги, включающий в качестве первого компонента малеинированное растительное масло, в котором по меньшей мере 50 масс.% от общего содержания жирных кислот в триглицеридах являются мононенасыщенными, и в качестве второго компонента алкенилянтарный ангидрид (ASA) и/или ангидрид жирной кислоты (FAA).

Под термином "клеящее вещество (клей)" или "проклеивающий агент" подразумевается активное соединение или смесь активных соединений, подходящих для использования при проклеивании бумаги.

Клей на основе растительного масла согласно настоящему изобретению эмульгируют в водном растворе. Вследствие этого образуется эмульсия для проклеивания бумаги, представляющая собой водную эмульсию.

Согласно еще одному аспекту настоящего изобретения предложена эмульсия для проклеивания бумаги, включающая клеящее вещество на основе малеинированного растительного масла, в котором по меньшей мере 50 масс.% от общего содержания жирных кислот в триглицеридах являются мононенасыщенными.

Основным компонентом растительного масла является триглицерид, в котором глицерин этерифицирован тремя жирными кислотами.

Предпочтительно чтобы по меньшей мере 60 масс.%, более предпочтительно по меньшей мере 70 масс.% и наиболее предпочтительно по меньшей мере 80 масс.% от общего содержания жирных кислот в триглицеридах были мононенасыщенными.

В соответствии с настоящим изобретением растительное масло в малеинированном растительном масле предпочтительно происходит из растительного масла, включающего рапсовое масло (включая масло канолы), подсолнечное масло с высоким содержанием олеиновой кислоты, сафлоровое масло с высоким содержанием олеиновой кислоты, оливковое масло или масло лесного ореха, либо их смеси. Подсолнечное масло с высоким содержанием олеиновой кислоты является особенно предпочтительным.

Стандартное содержание олеиновой кислоты в некоторых подходящих растительных маслах будет следующим.

Подсолнечное масло с высоким содержанием олеиновой кислоты - 70-85%, рапсовое масло - 51-67%, оливковое масло - 58-83% и масло лесного ореха - 77-84%.

Эмульсия для проклеивания бумаги в соответствии с настоящим изобретением может дополнительно содержать второй клей, включающий клей на основе алкенилянтарного ангидрида (ASA) или клей на основе ангидрида жирной кислоты (FAA), либо их смеси.

Клей на основе FAA в составе агента для проклеивания бумаги и эмульсии для проклеивания бумаги предпочтительно состоит из двух жирных кислот, из жирной кислоты и уксусной кислоты, из жирной кислоты и канифольной кислоты, либо из их смесей.

Жирная кислота в клее на основе FAA предпочтительно образована из таллового масла, подсолнечного масла, рапсового масла, соевого масла, льняного масла или животного жира, либо из смеси двух или нескольких из этих масел.

В вариантах осуществления, где эмульсия для проклеивания бумаги содержит второй клей, массовое соотношение клеящего вещества на основе малеинированного растительного масла и второго клея предпочтительно составляет от 1:9 до 9:1, более предпочтительно от 3:7 до 7:3.

Согласно одному из предпочтительных вариантов осуществления агента для проклеивания бумаги массовое соотношение первого компонента, малеинированного растительного масла, и второго компонента, алкенилянтарного ангидрида (ASA) и/или ангидрида жирной кислоты (FAA), составляет от 1:9 до 9:1, предпочтительно от 3:7 до 7:3.

Согласно еще одному предпочтительному варианту осуществления количество малеинированного растительного масла вместе с FAA составляет от 10 до 90 масс.% от веса клеящего агента для проклеивания бумаги. Предпочтительно чтобы это количество составляло от 30 до 50 масс.%.

При изучении влияния ASA, малеинированного растительного масла, предпочтительно MSOHO (малеинированного подсолнечного масла с высоким содержанием олеиновой кислоты), и смеси малеинированного растительного масла и FAA на проклеивание был обнаружен синергический эффект. Одним из недостатков использования MSOHO является его высокая вязкость. Увеличение вязкости проклеивающего агента повышает величину Cobbeo (DIN 53 132). С другой стороны, FAA имеет очень низкую вязкость, однако является при этом более слабым проклеивающим агентом. Авторами настоящего изобретения установлено, что небольшие количества добавленного FAA в значительной степени способствуют снижению вязкости смесей, не ухудшая при этом клеящего действия смеси. Более того, клеящее действие смеси малеинированного растительного масла и FAA может даже быть лучшим, чем клеящее действие каждого из ее компонентов как таковых.

Согласно предпочтительному варианту осуществления агента для проклеивания бумаги массовое соотношение первого компонента, малеинированного растительного масла, в котором по меньшей мере 50 масс.% от общего содержания жирных кислот в триглицеридах являются мононенасыщенными, ко второму компоненту, ангидриду жирной кислоты (FAA), составляет от 9,5:0,5 до 6,5:3,5, предпочтительно от 9:1 до 7:3.

Согласно еще одному предпочтительному варианту осуществления агент для проклеивания бумаги включает малеинированное растительное масло, в котором по меньшей мере 50 масс.% от общего содержания жирных кислот в триглицеридах являются мононенасыщенными, ангидрид жирной кислоты (FAA), антиоксидант, такой как витамин Е или фенольное соединение, предпочтительно ди-трет-бутилгидрокситолуол (ВНТ), или трет-бутилгидроксианизол (ВНА), или их смеси, и анионный или неионный эмульгатор, предпочтительно сульфосукцинат, такой как натриевая соль диоктилсульфосукцината (Na-DOSS), или этоксилат жирного спирта, такой как этоксилат тридецилового спирта, и необязательно алкенилянтарный ангидрид (ASA). Количество эмульгатора предпочтительно составляет от 0,5 до 2% от активной массы проклеивающего агента (агентов). Предпочтительно чтобы такой проклеивающий агент был по существу безводным.

Согласно еще одному варианту осуществления эмульсии для проклеивания бумаги второй клей включает смесь клея на основе алкенилянтарного ангидрида (ASA) и клея на основе ангидрида жирной кислоты (FAA).

Эмульсия для проклеивания бумаги в соответствии с настоящим изобретением может дополнительно включать анионный или неионный эмульгатор, такой как сульфосукцинат, например натриевая соль диоктилсульфосукцината (Na-DOSS), или этоксилат жирного спирта, например этоксилат тридецилового спирта. Количество эмульгатора предпочтительно составляет от 0,5 до 2% от активной массы проклеивающего агента (агентов). Эмульсия для проклеивания бумаги в соответствии с настоящим изобретением может дополнительно включать защитный коллоид, такой как полимер, крахмал или другой полисахарид. Крахмал может быть модифицированным крахмалом, например катионным крахмалом. Кроме того, он может быть анионным или амфотерным крахмалом.

Эмульсия для проклеивания бумаги в соответствии с настоящим изобретением может дополнительно включать соль алюминия, такую как сульфат алюминия или хлорид полиалюминия. Однако более предпочтительно, чтобы соль алюминия, такую как сульфат алюминия или хлорид полиалюминия, добавляли в волокнистую массу отдельно после добавления эмульсии для проклеивания бумаги.

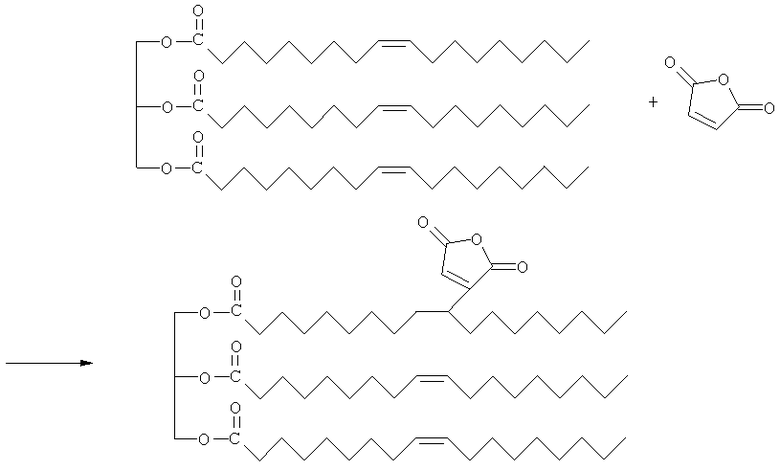

Образование малеинированных растительных масел согласно настоящему изобретению проиллюстрировано следующей реакционной схемой, где один моль триглицерида, имеющего цепи C18:1, реагирует с 1 молем ангидрида малеиновой кислоты.

В соответствии с изобретением молярное соотношение ангидрида малеиновой кислоты и триглицерида в малеинированном растительном масле предпочтительно составляет по меньшей мере 0,8:1, более предпочтительно по меньшей мере 1:1 и наиболее предпочтительно по меньшей мере 1,2:1. Молярное соотношение ангидрида малеиновой кислоты и триглицерида в малеинированном растительном масле составляет самое большее 2:1, предпочтительно самое большее 1,8:1, более предпочтительно самое большее 1,6:1.

Малеинированное растительное масло получают взаимодействием ангидрида малеиновой кислоты с растительным маслом при молярном соотношении ангидрида малеиновой кислоты и триглицерида, предпочтительно по меньшей мере 1:1, более предпочтительно по меньшей мере 2:1 и наиболее предпочтительно по меньшей мере 3:1. При более высоких соотношениях время реакции уменьшается, а содержание остаточного масла снижается. Одним из преимуществ меньшего времени реакции является образование меньшего количества полимеров, поскольку время, в течение которого реакционная смесь выдерживается при высокой температуре, сокращается. Температура реакции, как правило, составляет 190-250°С, а время реакции обычно составляет 2-8,5 ч, предпочтительно 3,5-8,5 ч и более предпочтительно 5-7 ч. Очень длительное время реакции приводит к увеличению вязкости продукта. Избыток МАА отгоняют после реакции, как правило, при температуре 120-140°С и пониженном давлении, например, 10 мбар, в течение 1 часа. МАА может быть добавлен одной или несколькими порциями.

Предпочтительно проводить реакцию между растительным маслом и МАА в инертной атмосфере, такой как атмосфера азота или аргона, что также способствует уменьшению образования нежелательного полимерного материала.

Реакцию между МАА и растительным маслом предпочтительно проводят в присутствии антиоксиданта, такого как витамин Е или фенольное соединение, предпочтительно ди-трет-бутилгидрокситолуол (ВНТ), или трет-бутилгидроксианизол (ВНА), или их смеси. Стандартное количество антиоксиданта или его смеси составляет приблизительно 0,02% витамина Е, ВНТ, ВНА. Стандартная смесь - смесь 1:1 ВНТ и ВНА. Антиоксидант ингибирует образование нежелательных побочных продуктов, в особенности, полимерных побочных продуктов. Образующийся полимерный материал оказывает отрицательное воздействие на эффективность проклеивания и, кроме того, вызывает технологические проблемы в производственном процессе. К дополнительным недостаткам полимерного материала относятся темный цвет и увеличение вязкости клея. Другими антиоксидантами являются производные бензохинона, производные гидрохинона, диалкилсульфоксид, ацетилацетонат переходного металла или ацетилацетонат оксида переходного металла. Кроме того, могут быть использованы борная кислота или смеси борной кислоты и ВНТ.

Согласно предпочтительному варианту осуществления агент для проклеивания бумаги готовят путем смешения малеинированного растительного масла, в котором по меньшей мере 50 масс.% от общего содержания жирных кислот в триглицеридах являются мононенасыщенными, с алкенилянтарным ангидридом (ASA) и/или ангидридом жирной кислоты (FAA). Малеинированное растительное масло получают с помощью описанной выше реакции, предпочтительно в инертной атмосфере, при температуре от 190°С до 250°С и времени реакции от 2 ч до 8,5 ч, более предпочтительно в течение 3,5-8,5 ч и наиболее предпочтительно 5-7 ч, и при повышенном давлении, предпочтительно от 1 бар до 5 бар, более предпочтительно от 2,5 бар до 4,5 бар. Избыток ангидрида малеиновой кислоты предпочтительно отгоняют после реакции. Еще более предпочтительно малеинированное растительное масло получают взаимодействием ангидрида малеиновой кислоты с растительным маслом в присутствии антиоксиданта, такого как витамин Е или фенольное соединение, предпочтительно ди-трет-бутилгидрокситолуол, или трет-бутилгидроксианизол, или их смеси.

В соответствии с настоящим изобретением также предложен способ приготовления эмульсии для проклеивания бумаги, включающий эмульгирование клеящего вещества на основе малеинированного растительного масла, в котором по меньшей мере 50 масс.% от общего количества жирных кислот в триглицериде являются мононенасыщенными, в водной фазе с помощью эмульгатора и необязательно защитного коллоида и/или посредством интенсивного перемешивания. Эмульсия для проклеивания бумаги и ее компоненты являются такими, как описаны выше.

Концентрация клея (клеев) в водной эмульсии предпочтительно составляет от 10% до 0,1%, более предпочтительно от 5% до 0,5%. Перед добавлением клеящей эмульсии, и необязательно защитного коллоида, согласно изобретению в волокнистую массу эмульсия может быть разбавлена, например, в соотношении 1 часть эмульсии на 10 частей воды. Предпочтительно чтобы эмульгатор был растворен в клее перед эмульгированием. В волокнистую массу могут быть добавлены дополнительные агенты, обычно используемые при производстве бумаги, включающие соли алюминия, такие как сульфат алюминия или хлорид полиалюминия, и удерживающие добавки, такие как катионный полимер.

Согласно одному из вариантов осуществления эмульсия содержит от 0,1 масс.% до 10 масс.% проклеивающего агента, предпочтительно от 0,5 масс.% до 5 масс.%.

Для приготовления проклеивающей эмульсии, содержащей малеинированное растительное масло, могут быть использованы те же стандартные устройства, которые являются обычными для ASA. Эмульгаторы не обязательны для этого процесса, однако их добавление приводит к образованию более мелких частиц и потому является благоприятным. К особенно предпочтительным эмульгаторам относится диоктилсульфосукцинат натрия в силу его стабильности в холодных малеинированных растительных маслах.

В соответствии с настоящим изобретением клеящее вещество на основе малеинированного растительного масла можно эмульгировать непосредственно на месте на целлюлозно-бумажном предприятии. Эмульгирование может осуществляться без использования или с использованием эмульгаторов таким же способом и с помощью таких же устройств с высоким сдвигом, как и в случае клея на основе ASA.

Настоящее изобретение также относится к применению эмульсии для проклеивания бумаги, такой как описана выше или приготовленной с помощью описанного выше способа, для поверхностного проклеивания или проклейки в массе бумаги, такой как различные печатные бумаги, журнальные бумаги, газетные бумаги и копировальные бумаги и картоны, такие как упаковочные картоны, картоны для упаковки жидкостей. Стандартные количества клея для бумаги, в особенности для печатной бумаги, и для картонов составляют приблизительно 0,2-3 кг/т, предпочтительно приблизительно 0,4-2,5 кг/т (активного содержимого/т бумаги).

Используемый термин ангидрид малеиновой кислоты (МАА) также означает малеиновый ангидрид.

Все проценты являются массовыми (масс.%), если не указано иное.

Пример 1

73,7 кг рапсового масла (содержание олеиновой кислоты 53,9%) подвергали реакции с 16,3 кг ангидрида малеиновой кислоты (МАА) с добавлением 0,0122% антиоксиданта Аnох 330 (1,3,5-триметил-2,4,6-трис(3,5-ди-трет-4-гидроксибензил)бензола) в атмосфере азота при температуре ~215°С. Соотношение МАА:триглицерид составляло 2:1. МАА добавляли 16 порциями. Первые 8 порций по 407,5 г МАА добавляли через каждые 15 минут, а оставшиеся 8 порций по 1,63 кг добавляли через каждые 30 минут. По истечении дополнительных 2,5 часов реакционного времени реактор охлаждали, после получения отгоняли остаточный МАА и в продукт MRSO добавляли 1,0 масс.% Na-диоктилсульфосукцината (Na-DOSS). Величина R составляла 1,11 (R означает молярное соотношение МАА и триглицерида в малеинированном продукте). Общее время реакции составило приблизительно 8 часов.

Пример 2

73,7 кг подсолнечного масла с высоким содержанием олеиновой кислоты (содержание олеиновой кислоты 79,5%) подвергали реакции с 16,3 кг ангидрида малеиновой кислоты (МАА) с добавлением 0,0122% Аnох 330 в атмосфере азота при температуре ~215°С. Соотношение МАА:триглицерид составляло 2:1. МАА добавляли 16 порциями. Первые 8 порций по 407,5 г МАА добавляли через каждые 15 минут, а оставшиеся 8 порций по 1,63 кг добавляли через каждые 30 минут. По истечении дополнительных 2,5 часов реакционного времени реактор охлаждали, после получения отгоняли остаточный МАА и в продукт MSOHO добавляли 1,0 масс.% Na-DOSS. R составляло 1,05. Общее время реакции составило приблизительно 8 часов.

Пример 3

Проклеенные бумаги испытывали по методу Cobb (измерение впитываемости бумаги при одностороннем смачивании); получали листы бумаги, в которых были использованы новые проклеивающие агенты из Примеров 1 или 2. Листы формовали на листоформующем устройстве Rapid-Koethen с помощью измельченной целлюлозы (30°SR, содержание сухого вещества 2%, 30% коротких волокон и 70% длинных волокон из беленой крафт-целлюлозы). На первой стадии 1% изучаемого проклеивающего агента эмульгировали в полимерном растворе (4% HI-CAT 5103A катионный крахмал в воде) с помощью диспергатора Ultra Turrax в течение 2 минут при скорости 10000 об/мин и температуре 70°С. Полученную эмульсию разбавляли в соотношении 1:10 деионизированной водой и 3-4,7 мл (=1,3-2,0 кг/т) этого разбавленного раствора добавляли в приблизительно 190 г, соответственно 240 г, бумажной массы (разбавленной из 2% базового раствора, содержащего 1% волокон и 0,25% измельченного карбоната кальция (GCC) при комнатной температуре). После этого в суспензию добавляли следующие реагенты для облегчения проклеивания: 1 мл алюминиевых квасцов (1%) и 4,6 мл Fennopol (0,01%, катионный полимер, К 3400R из компании Kemira Oyj). Затем формовали лист при комнатной температуре. Свежеприготовленный лист сушили в барабанной сушилке при температуре ~115°С в течение 40 с и при температуре 125°С в течение 10 мин в печи. Впоследствии определяли поглощение воды в течение 60 секунд в соответствии с тестом Cobb, Немецким промышленным стандартом DIN 53132. Результаты представлены на Фиг.1.

Пример 4

73,7 кг подсолнечного масла с высоким содержанием олеиновой кислоты (содержание олеиновой кислоты 81,2%) подвергали реакции с 16,3 кг ангидрида малеиновой кислоты (МАА) с добавлением 18 г (0,02%) антиоксиданта ВНТ (ди-трет-бутилгидрокситолуола) в атмосфере азота (давление: 1,3-1,5 бар) при температуре ~215°С. Соотношение МАА:триглицерид составляло 2:1. МАА добавляли одной порцией. Время реакции составляло приблизительно 7,5 часов. После получения отгоняли остаточный МАА. В конце добавляли 1,0 масс.% Na-DOSS. Величина R составляла 1,26. После этого готовили смеси с ASA (Hydrores AS 2100, который содержал такое же количество эмульгатора): 25 масс.%, 30 масс.% и 50 масс.% MSOHO в ASA.

Пример 5

1 г клея в соответствии с Примером 4 эмульгировали в 99 г крахмального раствора (4% High Cat 5103A) при температуре 70°С, 10000 об/мин, в течение 2 мин. Полученную эмульсию разбавляли в соотношении 1:10, 1,5-3 мл (=0,6-1,2 кг клея/т бумаги) из нее добавляли в приблизительно 190 г бумажной массы (содержащей 1% волокон и 0,25% GCC) при температуре 45°С, после клеевой эмульсии добавляли 1,5 мл алюминиевых квасцов (1%) и 4,6 мл Fennopol K3400 R (0,01%). Затем готовили лист и однократно сушили его в барабанной сушилке. Из измеренных величин Cobb, представленных на Фиг.2, можно видеть, что смеси имеют эффективность проклеивания практически такую же, как один ASA.

Пример 6

Часть продукта из Примера 2, содержащего 1,0% Na-DOSS, смешивали с FAA (Sacacid FAA 1000). Для сравнения также готовили смеси путем смешения ASA (Hydrores AS 1000) с FAA (Sacacid FAA 1000). Были приготовлены следующие композиции: FAA - ASA: 0% FAA, 50% FAA, 75% FAA, 100% FAA, FAA - MSOHO: 0% FAA, 25% FAA, 50% FAA, 75% FAA, 100% FAA. По 1 г каждой смеси эмульгировали в 99 г крахмального раствора (4% HiCat 5103A) при температуре 70°С, 10000 об/мин, в течение 2 мин. Эмульсии разбавляли в соотношении 1:10 и 2,5 мл (=1,1 кг/т) добавляли в приблизительно 165 г бумажной массы (содержащей 1% волокон и 0,25% GCC) при комнатной температуре, после этого прибавляли 1,7 мл алюминиевых квасцов (1%) и 4,6 мл Fennopol K3400 R (0,01%). Далее готовили листы и сушили их однократно в барабанной сушилке и в течение 10 мин при температуре 125°С в печи. На основании измеренных величин Cobb, представленных на Фиг.3, можно видеть, что смеси FAA и SOHO имеют лучшую эффективность проклеивания, чем оба чистых проклеивающих агента. Это несомненно доказывает наличие синергического эффекта между FAA и SOHO, которого не наблюдалось в смесях ASA-FAA.

Пример 7

Часть продукта из Примера 2, содержащего 1,0% Na-DOSS, смешивали с 25% FAA (Sacacid FAA 1000). Эффективность такой смеси сравнивали со 100% ASA (Hydrores AS 1000). По 1 г каждой смеси эмульгировали в 99 г крахмального раствора (4% HiCat 5103A) при температуре 70°С, 10000 об/мин, в течение 2 мин. Эту эмульсию разбавляли в соотношении 1:10 и 1,5-3 мл (=0,6-1,3 кг/т) добавляли в приблизительно 186 г бумажной массы (содержащей 1% волокон и 0,25% GCC) при температуре 45°С. Добавляли 1,5 мл алюминиевых квасцов (1%) и 4,6 мл Fennopol K3400 R (0,01%). Затем готовили лист и однократно сушили его в барабанной сушилке. На основании измеренных величин Cobb, представленных на Фиг.4, можно видеть, что между чистым ASA и смесью MSOHO-FAA имеется лишь небольшое различие.

Пример 8

Часть продукта из Примера 2, содержащего 1,0% Na-DOSS, смешивали с 25% FAA (Sacacid FAA 1000). Эффективность такой смеси сравнивали со смесью, содержащей 25% FAA в ASA и со 100% ASA (Hydrores AS 1000). Сравнение проводили при использовании и без использования 1,5 мл алюминиевых квасцов (1%). По 1 г каждой смеси эмульгировали в 99 г крахмального раствора (4% HiCat 5103A) при температуре 70°С, 10000 об/мин, в течение 2 мин. Полученную эмульсию разбавляли в соотношении 1:10 и 2 мл (=0,9 кг/т) добавляли в приблизительно 186 г бумажной массы (содержащей 1% волокон и 0,25% GCC) при температуре 45°С. В часть листов добавляли по 1,5 мл алюминиевых квасцов и в каждый лист добавляли по 4,6 мл Fennopol K3400 R (0,01%). После этого готовили листы и сушили их однократно в барабанной сушилке. На основании измеренных величин Cobb, представленных на Фиг.5, можно видеть, что добавление алюминиевых квасцов оказывает существенное влияние на эффективность проклеивания, при этом смеси FAA с MSOHO имеют такую же эффективность проклеивания, как и смеси FAA с ASA.

Пример 9

885,5 г (~1 моль) растительного масла (рапсового масла или подсолнечного масла с высоким содержанием олеиновой кислоты) загружали в реактор и продували азотом. Затем масло нагревали до температуры ~215°С при перемешивании и через каждые 15 минут добавляли 8×4,9 г (=0,05 моль) МАА, после чего через каждые 30 минут добавляли 8×19,6 г (=0,2 моль) МАА. По истечении 1,5 часов продукт реакции оставляли охлаждаться. На последней стадии отгоняли остаточный МАА в вакууме при давлении р<10 мбар и температуре 120-140°С.

Этот состав (МАА:триглицерид=2:1) видоизменяли, используя различные соотношения МАА и триглицерида (например, 1:1-4:1).

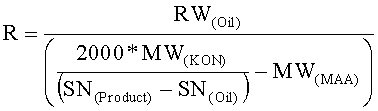

Соотношение МАА и триглицерида (R) в клеящем веществе на основе малеинированного растительного масла после реакции и отгонки избытка МАА рассчитывали по следующей формуле:

где MW(Oil) (молекулярная масса масла)=885,5 г/моль, при том, что оно состоит только из триолеата глицерина, MW(KOH) (молекулярная масса КОН)=56,1 г/моль и mw(maa) (молекулярная масса МАА)=98,1 г/моль, a SNProduct=число омыления продукта, SNProduct=число омыления масла.

Соотношения представлены в Таблице 1.

Пример 10

73,7 кг подсолнечного масла с высоким содержанием олеиновой кислоты подвергали реакции с 16,3 кг ангидрида малеиновой кислоты (МАА) с добавлением 18 г ВНТ (0,02 масс.%, антиоксиданта) в атмосфере азота (давление: 1,3-1,5 бар) при температуре ~215°С. МАА добавляли одной порцией. Время реакции составляло -7,5 часов. После получения отгоняли остаточный МАА. В конце в MSOHO добавляли 1,0 масс.% Na-DOSS.

Пример 11

На целлюлозно-бумажном предприятии устройство с высоким сдвигом, обычно применяемое для эмульгирования ASA непосредственно на месте, использовали также и для эмульгирования смесей малеинированного растительного масла. В данном случае температура крахмала составляла приблизительно 70°С.

В заводских испытаниях смеси, содержащие 30% малеинированных растительных масел (рапсовое масло или подсолнечное масло с высоким содержанием олеиновой кислоты) и 70% ASA (Hydrores AS 2100), эмульгировали надлежащим образом с помощью имеющихся устройств. Эмульгирование подтверждали путем измерения гранулометрического распределения полученных эмульсий с помощью лазерного (светового) анализатора гранулометрического состава частиц Horiba LA-300 (Horiba Ltd., Kyoto, Japan).

Были приготовлены следующие смеси:

30% клеящего вещества на основе малеинированных растительных масел в соответствии с Примерами 1 или 2 смешивали с 70% ASA (Hydrores AS 2100) и использовали во время заводского испытания 1. Размер частиц после эмульгирования с помощью заводского оборудования непосредственно на месте в сравнении со стандартным клеем на основе ASA (Hydrores AS 2100) представлен в Таблице 2.

30% клеящего вещества на основе малеинированного растительного масла в соответствии с Примером 10 смешивали с 70% ASA (Hydrores AS 2100) и использовали во время заводского испытания 2. Размер частиц после эмульгирования с помощью заводского оборудования непосредственно на месте в сравнении со стандартным клеем на основе ASA (Hydrores AS 2100) представлен в Таблице 3.

По результатам, представленным в Таблицах 2 и 3, не отмечается никакой существенной разницы между ASA и смесями ASA-малеинированное масло.

Пример 12

150 г подсолнечного масла с высоким содержанием олеиновой кислоты (содержание олеиновой кислоты 81,2%) помещали в реактор и продували аргоном. Затем масло нагревали до температуры 215°С при перемешивании, добавляли 33,2 г МАА и давление доводили до ~3,3 бар. Соотношение МАА:триглицерид составляло 2:1. Температуру поддерживали в течение 8 часов. На последней стадии отгоняли остаточный МАА в вакууме при давлении р<10 мбар и температуре 120-140°С. В масло перед загрузкой его в реактор добавляли различные антиоксиданты во избежание образования нежелательных побочных продуктов. Содержание полимеров в продуктах реакции, приготовленных при использовании различных антиоксидантов, анализировали методом ГПХ (гель-проникающей хроматографии).

В Таблице 4 представлены результаты этих анализов. Можно видеть, что использование в синтезе антиоксиданта снижает количество нежелательных полимерных побочных продуктов в малеинированном растительном масле. Кроме того, показано, что 10-кратное увеличение концентрации ВНТ не улучшает результатов, касающихся концентрации полимеров, и, таким образом, достаточно использовать 0,02% антиоксиданта.

Пример 13

Малеинированное подсолнечное масло с высоким содержанием олеиновой кислоты (MSOHO) получали в соответствии с Примером 12, за исключением того, что соотношение МАА:триглицерид изменяли от 2:1 до 4:1 (33,2 г - 66,4 г), но антиоксидант при этом сохраняли постоянным. Использованное подсолнечное масло с высоким содержанием олеиновой кислоты имело содержание олеиновой кислоты 81,2%. В подсолнечное масло с высоким содержанием олеиновой кислоты перед загрузкой его в реактор добавляли 0,02% ВНТ. Поскольку реакция ускоряется при более высоких соотношениях МАА и триглицерида, регулировали время реакций. Рассчитанные величины R изменялись от 1,12 для соотношения 2:1 до 1,41 для соотношения 4:1.

Содержание полимеров измеряли методом ГПХ, а содержание остаточного масла - методом ВЭЖХ в заданные моменты времени; результаты представлены в Таблице 5.

Пример 14

130 г подсолнечного масла с высоким содержанием олеиновой кислоты (содержание олеиновой кислоты 81,2%), 19 мг ВНТ (0,01 масс.%) и 19 мг ВНА (0,01 масс.%) помещали в реактор и продували аргоном. Затем масло нагревали до температуры 200°С при перемешивании, добавляли 57,8 г МАА, и давление доводили до ~33 бар. Соотношение МАА:триглицерид составляло 4:1. Температуру поддерживали в течение 5-6,5 часов. На последней стадии отгоняли остаточный МАА в вакууме при давлении р<10 мбар и температуре 120-140°С в течение 40-60 минут.

Пример 15

Проводили реакцию Примера 14, изменяя время реакции. После реакции и перегонки определяли вязкость, содержание полимеров, остаточное масло и соотношение МАА:триглицерид (R) в малеинированном растительном масле.

Величину R рассчитывали, используя метод числа омыления. Вязкость измеряли с помощью ротационного вискозиметра (Anton Paar GmbH, Austria, RHEOLAB МС1) при температуре 20°С и скорости сдвига 50 с-1. Из Таблицы 6 можно видеть, что вязкость возрастает при увеличении времени реакции.

Пример 16

Образцы бумаги с поверхностной проклейкой, проклееные с помощью малеинированного рапсового масла (MRSO), приготовленного в соответствии с Примером 9, и Polygraphix 2500 (PLG 2500), сравнивали на предмет их эффективности проклеивания. Polygraphix 2500 (PLG 2500) является известным торговым анионным поверхностным клеем на основе стирол-акрилатного сополимера. Использованной бумагой была непроклеенная копировальная бумага (граммаж 135 г/м2).

Тщательно смешивали 496 г крахмального раствора, подвергнутого окислительному разложению, и 4 г 50% раствора алюминиевых квасцов. Затем добавляли 0,25 масс.%, 0,1 масс.% и 0,05 масс.% проклеивающего агента (в пересчете на его активное содержимое).

Для испытания использовали Polygraphix 2500 и малеинированное рапсовое масло (MRSO) - последнее с содержанием эмульгатора 1% (Ethylan TD3070).

a) MRSO эмульгировали в упомянутой выше смеси крахмального раствора с помощью диспергатора Ultra Turrax в течение двух минут при скорости вращения 10000 об/мин.

b) Polygraphix 2500 добавляли в смесь крахмального раствора и тщательно перемешивали.

Обе эмульсии использовали в лабораторном клеильном прессе (Einlehner, Augsburg, Germany). Все поверхности обработанных бумажных листов сушили в лабораторной барабанной сушилке (Mathis Typ.-Nr. FKD-0583) при температуре 120°С. Скорость вращения ролла составляла 20 м/мин, а давление ролла - 5 кг/см.

При сравнении Polygraphix 2500, как известного торгового поверхностного клея, и модифицированного рапсового масла изучали их эффективность проклеивания. Из Таблицы 7 можно видеть, что эффективность проклеивания модифицированного рапсового масла лучше по сравнению со стандартным поверхностным клеем Polygraphix 2500.

Пример 17

Часть продукта из Примера 10, имеющего величину R 1,26 и содержащего 1% Na-DOSS, смешивали в различных соотношениях с FAA (Sacacid FAA 1000) в диапазоне от 0 до 100%.

Были приготовлены следующие композиции: 0% FAA, 10% FAA, 20% FAA, 30% FAA, 40% FAA, 50% FAA, 60% FAA, 80% FAA, и 100% FAA. По 1 г каждой смеси эмульгировали в 99 г крахмального раствора (4% HiCat 5103A) при температуре 70°С, 10000 об/мин, в течение 2 мин. Эту эмульсию разбавляли в соотношении 1:10, и 2,5 мл (что соответствует 1,0 кг/т), добавляли в приблизительно 190 г бумажной массы (содержащей 1% волокон и 0,25% GCC) при температуре 45°С. Добавляли 1,5 мл алюминиевых квасцов (1%) и 4,6 мл Fennopol K3400 R (0,01%). После этого готовили листы, сушили их в барабанной сушилке при температуре ~115°С в течение 40 с и хранили в камере для кондиционирования при температуре 21°С и относительной влажности 60% в течение 30 мин. После обработки измеряли величины Cobbeo. Помимо измерения эффективности проклеивания определяли вязкость каждой композиции на ротационном вискозиметре (Rheometer MC1, Anton Paar GmbH, Austria) при температуре 25°С и скорости сдвига 500 с-1.

Результаты проклеивания и вязкости объединены на Фиг.6. Результаты проклеивания представляют собой средние величины для двух измерений, за исключением чистого FAA, где был получен только один лист. Для смесей, содержащих до 30% FAA, величины Cobbeo (кривая) наряду с величинами вязкости (столбики) снижаются в зависимости от доли FAA, добавленного в MSOHO, что является очевидным доказательством неожиданного синергического эффекта данной смеси. Для дополнительных уровней 40-100% FAA величины Cobbeo увеличиваются, хотя вязкость в дальнейшем снижается. Это объясняется более слабой эффективностью проклеивания чистого FAA по сравнению с MSOHO. Существует оптимум для смесей FAA-MSOHO, обусловленный их эффективностью проклеивания и соответствующий приблизительно 10-30% FAA в MSOHO.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА БУМАГИ ИЛИ КАРТОНА И БУМАЖНЫЙ ИЛИ КАРТОННЫЙ ПРОДУКТ | 2018 |

|

RU2751124C2 |

| ПРОКЛЕИВАЮЩАЯ ЭМУЛЬСИЯ | 2000 |

|

RU2223355C2 |

| КАТИОНОАКТИВНЫЕ И АМФОТЕРНЫЕ ПОЛИМЕРЫ, ИСПОЛЬЗУЕМЫЕ В КАЧЕСТВЕ ДОБАВКИ В ПРОИЗВОДСТВЕ БУМАГИ, И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2005 |

|

RU2404199C2 |

| ПРОКЛЕИВАЮЩИЕ КОМПОЗИЦИИ | 2012 |

|

RU2602061C2 |

| НОВАЯ КОМПОЗИЦИЯ ЖИРОВОЙ СМЕСИ | 2013 |

|

RU2631683C2 |

| ДИЕТИЧЕСКИЙ СБАЛАНСИРОВАННЫЙ МОЛОЧНЫЙ ПРОДУКТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1997 |

|

RU2183068C2 |

| ДИСПЕРСИЯ | 2004 |

|

RU2309213C2 |

| ЭМУЛЬГИРУЮЩИЙ СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ЭМУЛЬСИЙ "ВОДА В МАСЛЕ" | 2023 |

|

RU2818718C1 |

| ПО СУЩЕСТВУ, БЕЗВОДНАЯ ПРОКЛЕИВАЮЩАЯ КОМПОЗИЦИЯ, ВОДНАЯ ПРОКЛЕИВАЮЩАЯ КОМПОЗИЦИЯ, СПОСОБЫ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2002 |

|

RU2260026C2 |

| ЧУВСТВИТЕЛЬНЫЙ К ДАВЛЕНИЮ КЛЕЙ НА ОСНОВЕ ВОЗОБНОВЛЯЕМЫХ РЕСУРСОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2556203C2 |

Изобретение относится к эмульсии для проклеивания бумаги, включающей проклеивающий агент на основе малеинированного растительного масла, который представляет собой малеинированный триглицерид и в котором по меньшей мере 50 масс.% от общего содержания жирных кислот в триглицеридах являются мононенасыщенными. Изобретение также относится к проклеивающему агенту для бумаги, включающему малеинированное растительное масло, в котором по меньшей мере 50 масс.% от общего содержания жирных кислот в триглицеридах являются мононенасыщенными, и алкенилянтарный ангидрид, и/или ангидрид жирной кислоты, и/или ангидрид жирной кислоты и уксусной кислоты, и/или ангидрид жирной кислоты и канифольной кислоты. А также относится к способу получения эмульсии для проклеивания бумаги, включающему эмульгирование проклеивающего агента на основе малеинированного растительного масла, который представляет собой малеинированный триглицерид и в котором по меньшей мере 50 масс.% от общего содержания жирных кислот в триглицеридах являются мононенасыщенными, в водной фазе с помощью эмульгатора и/или посредством интенсивного перемешивания; либо смешение малеинированного растительного масла, в котором по меньшей мере 50 масс.% от общего содержания жирных кислот в триглицеридах являются мононенасыщенными, с алкенилянтарным ангидридом и/или ангидридом жирной кислоты. Изобретение позволяет повысить эффективность проклеивания. 5 н. и 21 з.п. ф-лы, 17 пр., 7 табл., 6 ил.

1. Эмульсия для проклеивания бумаги, включающая проклеивающий агент на основе малеинированного растительного масла, который представляет собой малеинированный триглицерид и в котором по меньшей мере 50 масс.% от общего содержания жирных кислот в триглицеридах являются мононенасыщенными.

2. Эмульсия для проклеивания бумаги по п.1, отличающаяся тем, что по меньшей мере 60 масс.%, предпочтительно по меньшей мере 70 масс.% и, более предпочтительно по меньшей мере 80 масс.% от общего содержания жирных кислот в триглицеридах являются мононенасыщенными.

3. Эмульсия для проклеивания бумаги по п.1 или 2, отличающаяся тем, что малеинированное растительное масло происходит из растительного масла, выбранного из группы, включающей рапсовое масло, подсолнечное масло с высоким содержанием олеиновой кислоты, сафлоровое масло с высоким содержанием олеиновой кислоты, оливковое масло и масло лесного ореха, и их смесь.

4. Эмульсия для проклеивания бумаги по п.1, дополнительно содержащая второй проклеивающий агент, включающий клей на основе алкенилянтарного ангидрида, или клей на основе ангидрида жирной кислоты, или клей на основе ангидрида жирной кислоты и уксусной кислоты, или клей на основе ангидрида жирной кислоты и канифольной кислоты, или их смесь.

5. Эмульсия для проклеивания бумаги по п.4, отличающаяся тем, что жирная кислота в клее на основе ангидрида жирной кислоты происходит из таллового масла, подсолнечного масла, рапсового масла, соевого масла, льняного масла или животного жира.

6. Эмульсия для проклеивания бумаги по п.4, отличающаяся тем, что массовое соотношение проклеивающего агента на основе малеинированного растительного масла и второго проклеивающего агента составляет от 1:9 до 9:1, предпочтительно от 3:7 до 7:3.

7. Эмульсия для проклеивания бумаги по п.1 или 2, дополнительно включающая анионный или неионный эмульгатор, такой как сульфосукцинат или этоксилат жирного спирта.

8. Эмульсия для проклеивания бумаги по п.1 или 2, дополнительно включающая соль алюминия, такую как сульфат алюминия или хлорид полиалюминия.

9. Эмульсия для проклеивания бумаги по п.1 или 2, дополнительно включающая защитный коллоид, такой как полимер, крахмал или другой полисахарид.

10. Эмульсия для проклеивания бумаги по п.1 или 2, отличающаяся тем, что молярное соотношение ангидрида малеиновой кислоты и триглицерида в малеинированном растительном масле составляет по меньшей мере 0,8:1, предпочтительно по меньшей мере 1:1, более предпочтительно по меньшей мере 1,2:1.

11. Эмульсия для проклеивания бумаги по п.1 или 2, отличающаяся тем, что молярное соотношение ангидрида малеиновой кислоты и триглицерида в малеинированном растительном масле составляет самое большее 2:1, предпочтительно самое большее 1,8:1, более предпочтительно самое большее 1,6:1.

12. Эмульсия для проклеивания бумаги по п.11, отличающаяся тем, что малеинированное растительное масло получают взаимодействием ангидрида малеиновой кислоты с растительным маслом в присутствии антиоксиданта, такого как витамин Е или фенольного соединения, предпочтительно ди-трет-бутилгидрокситолуола, или трет-бутилгидроксианизола, или их смеси.

13. Эмульсия для проклеивания бумаги по п.1 или 2, отличающаяся тем, что эмульсия содержит от 0,1 масс.% до 10 масс.% проклеивающего агента, предпочтительно от 0,5 масс.% до 5 масс.%.

14. Проклеивающий агент для бумаги, включающий малеинированное растительное масло, в котором по меньшей мере 50 масс.% от общего содержания жирных кислот в триглицеридах являются мононенасыщенными, и алкенилянтарный ангидрид, и/или ангидрид жирной кислоты, и/или ангидрид жирной кислоты и уксусной кислоты, и/или ангидрид жирной кислоты и канифольной кислоты.

15. Проклеивающий агент по п.14, отличающийся тем, что по меньшей мере 60 масс.%, предпочтительно по меньшей мере 70 масс.% и, более предпочтительно по меньшей мере 80 масс.% от общего содержания жирных кислот в триглицеридах являются мононенасыщенными.

16. Проклеивающий агент по п.14 или 15, отличающийся тем, что малеинированное растительное масло происходит из растительного масла, выбранного из группы, включающей рапсовое масло, подсолнечное масло с высоким содержанием олеиновой кислоты, сафлоровое масло с высоким содержанием олеиновой кислоты, оливковое масло или масло лесного ореха, либо их смесь.

17. Проклеивающий агент по п.14 или 15, отличающийся тем, что жирная кислота в ангидриде жирной кислоты происходит из таллового масла, подсолнечного масла, рапсового масла, соевого масла, льняного масла или животного жира.

18. Проклеивающий агент по п.14 или 15, отличающийся тем, что количество малеинированного растительного масла вместе с ангидридом жирной кислоты составляет от 10 до 90%, предпочтительно от 30 до 50%, по массе.

19. Проклеивающий агент по п.14 или 15, отличающийся тем, что молярное соотношение ангидрида малеиновой кислоты и триглицерида в малеинированном растительном масле составляет по меньшей мере 0,8:1, предпочтительно по меньшей мере 1:1 и более предпочтительно по меньшей мере 1,2:1.

20. Проклеивающий агент по п.14 или 15, дополнительно включающий антиоксидант и/или анионный или неионный эмульгатор.

21. Способ получения эмульсии для проклеивания бумаги по любому из пп.1-13, включающий эмульгирование проклеивающего агента на основе малеинированного растительного масла, который представляет собой малеинированный триглицерид и в котором по меньшей мере 50 масс.% от общего содержания жирных кислот в триглицеридах являются мононенасыщенными, в водной фазе с помощью эмульгатора и/или посредством интенсивного перемешивания.

22. Способ по п.21, отличающийся тем, что используют проклеивающий агент по любому из пп.14-20.

23. Способ получения проклеивающего агента по любому из пп.14-20, включающий смешение малеинированного растительного масла, в котором по меньшей мере 50 масс.% от общего содержания жирных кислот в триглицеридах являются мононенасыщенными, с алкенилянтарным ангидридом и/или ангидридом жирной кислоты.

24. Способ по п.23, отличающийся тем, что малеинированное растительное масло получают взаимодействием ангидрида малеиновой кислоты с растительным маслом в присутствии антиоксиданта, такого как витамин Е или фенольного соединения, предпочтительно ди-трет-бутилгидрокситолуола, или трет-бутилгидроксианизола, или их смеси.

25. Применение эмульсии для проклеивания бумаги, охарактеризованной в любом из пп.1-13 или полученной способом по п.21 или 22, для поверхностного проклеивания или проклейки в массе бумаги или картона.

26. Применение по п.25, в котором эмульсия для проклеивания бумаги охарактеризована в п.8.

| US 4687519 A, 18.08.1987 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| US 4721655 A, 26.01.1988 | |||

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ И СЕПАРАЦИИ ФУРАЖНОГО ЗЕРНА | 2009 |

|

RU2396120C1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| CA 1069410 A1, 08.01.1980 | |||

| Способ получения клея | 1977 |

|

SU690054A1 |

| Состав для проклейки бумаги | 1980 |

|

SU1222201A3 |

Авторы

Даты

2015-01-10—Публикация

2010-04-09—Подача