(54) СПОСОБ ПОЛУЧЕНИЯ КЛЕЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения клея | 1978 |

|

SU698998A1 |

| Способ получения фурфурола и устройство для его осуществления | 1982 |

|

SU1109397A1 |

| Способ получения витаминной муки из древесной зелени и устройство для его осуществления | 1976 |

|

SU695648A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАНИФОЛЕТЕРПЕНОМАЛЕИНОВОЙ СМОЛЫ | 1994 |

|

RU2105781C1 |

| Способ получения комплексной добавки для бетонной смеси | 1989 |

|

SU1671634A1 |

| Способ получения полимерных солей | 1968 |

|

SU561726A1 |

| Способ получения микрокристаллической и порошковой целлюлозы | 1990 |

|

SU1792942A1 |

| Способ уваривания канифоли | 1978 |

|

SU789551A1 |

| Способ получения @ -дипиридила | 1982 |

|

SU1075663A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЛЕЯ | 1966 |

|

SU181644A1 |

Изобретение относится к способу получения клея для проклейки бумаги и может быть использовано в произвоостве укреплённого клея непосредственно из жнвииы. Известны способы получения растительных клеев на основе модифицированной канифоли: гидрированной канифоли, диспропорционированной, полимериаованно обработанной различными диенофильными реагентами (малеиновой, фумаровой и другими кислотами или их ангидридами и т.д.) ij . Наиболее близким по технической сущности К настоящему изобретению я&ляется способ получения клея путем обработки живицы при 80-100 С диенофильным реагентом, например малеиновы ангидридом, послед5гющей пейтрализацией (омылением) 25-40%-ным водным раствором гидроокиси натрия и последуютцей отгонки асвпипара при 103-105 С. После разбавления реакционной массы водой получают пастообразный .. Однако известный способ имеет ряд недостатков: при указанной температуре отгонки скипидара полученную реакционную массу подвергают дополнительной обработ ке (рарбавлеиию водой или упарке); - конечный продукт получается в виде пасты (менее удобной формы товарного продукта при последующем его использовании); -для установки и транспортировки пастообразного клея требуется возв ратная металлическая тара, использование которой связано с мытьем и перевозками порожних бочек; -применение клея-пасты включает операции, требующие затрат ручного (разот-рев бочек паром и горячей водой, растворение пасты в воде)., Целью изобретения является упроше-ние технологии процесс а и получение порошкообразного кпеа.

Псхзтавленная цель достигается тем что после поспёабватёдьной обработки при нагревании очищенной живицы ак&нофипьным реагентом и тиароокисьго Натрия, после отгонки скипидара от реак ционной Массы или одновременно с от гонкой осуществляют дополнительнукз суш ку полученной реакционной массы в токе газообразного теплоносителя, лоцдерживая исходную температуру теппойосите,ля в пределах 170-25О С, а температу ру отходящего теплоносителя в пределах 107-1 0 С при соотношении noTOta ков теплоносителя и реакционной массы от 10 Г1 до 30 : 1. Указанные ;соотноц1ения потоков обео йетибйют рптимальные гидродинамичеокие и транспортные условия при использований различныхтипов сушилок. Повышение температуры теплоносителя на выходе из Сушильной камеры выше 120 С приводит к снижений проклеивающей способности и его растворимооти в воде, а понижение ее ниже 1О7 С- К 11ШьШётю содержания сКёйЙ&йра в йрОдукте, чем понижа тсй качество Т1ро дукта. Предельная величина температуры теплоносителя на входе в (гутаил Ный аппарат 250 С регламентируется оплавлением продукта в процессе его сутшсй даже при температуре отходящего теплоносителя в указанных рабрчйх пре делах (107-120 С). Спосрб можно осуществить в супшлках типа кипящего или фонтанирую- щего слоя, распылительных, циклонных, вихревых и др. -,, В качестве газообразного теппон(сйтёля в данном способе применяют перегретый пар, углекислый газ, воздух, В качестве диено ильного реагента в способе используют малёиновую, фума ровую кислоты или их ангидрийы. Способ по изобретению иллюстрируется нижеследующими примерами. П р им ер 1. В реактор с паровой рубащкой и рамной мешалкой загруь жают 60кг очищенной живицы. Состав живицы еле дующий, %: Скипидар32 С Й6лйй ле Кио-Г лоты64 Нейтральные вещества4 Живицу при перемешивании нагрева ют до температуры 90 С и добавляют ,2,6 кг малеинового ангидрида. Обработанную малеийовым ангидридом живицу

aaaK№st « B.-ii..

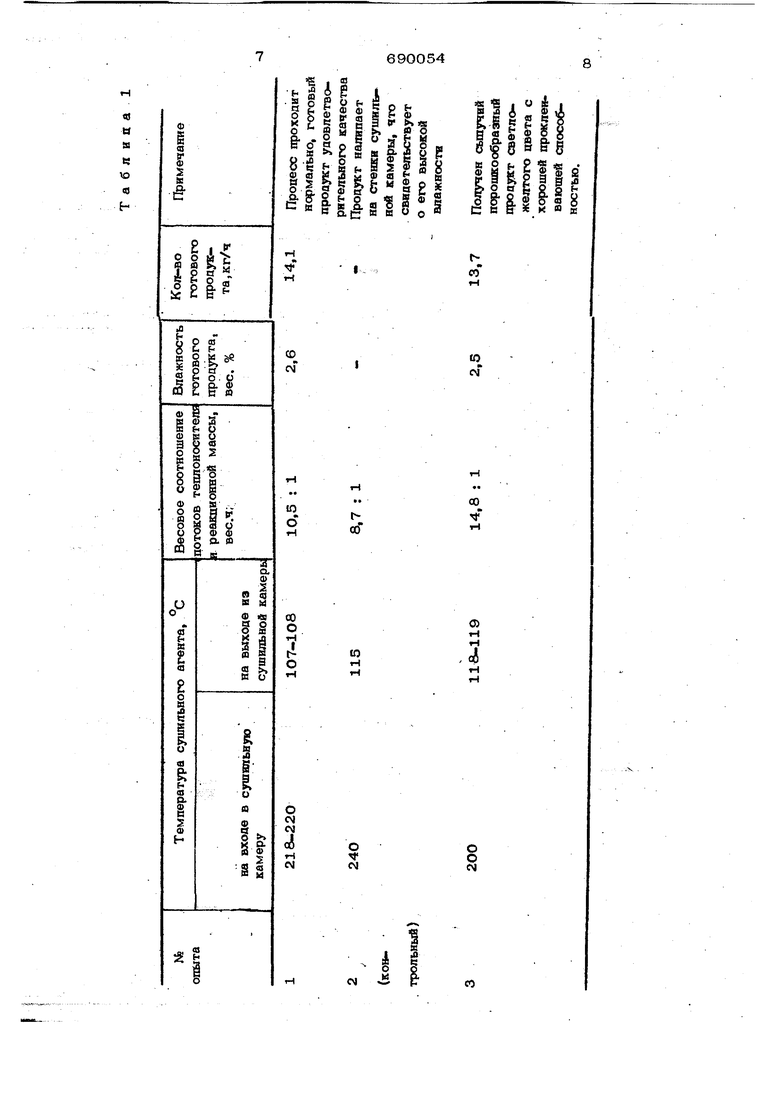

690054 ейтрализуют 40 %-ным водным раствоом гидроокиси натрия в количестве 16,2 г. Затем с целью отгонки скипидара в арботер реактора подают насыщенный одяной нар давлением 3--4 кгс/см. Паовую смесь воды и скип1ядара конденсиуют и ра зделяют в флорентине, После. отгонки скипидара в реакторе получают реакшонную массу в количестве 69,0 кг со следующим составом, %; Сухие вещества69,0 Вода30,5 - - . Скипидар0,5 Реакиио1гаую массу в количестве 2О кг/ч с температурой 95 С подают непрерывно насосом-йозатором на пент.робежный диспергатОр распылителыной сушилки с объемом сушильной камеры 1,2 м, Прг ггомощи центробежнотч) диспёргатйра реакционную массу раопьтяют в поток горячего воздуха, . Порошкообразный продукт отделяют От отработанного теплоносителя в циклоне и рукавном фильтре, В табл. 1 представлены данные по влиянию условий осуществления дан- нсяго способа Hia качество продукта в случае использования его как газообраэкого теплоносителя - воздуха, П р им е р 2. В реактор с паровой рубашкой и рамной мешалксй загружают 60 кг очищенной жнвицы. Состав жйвиць следующий, %: Скипидар32 Смоляные кислоты64 Нейтральные вещества4 Живицу при перемешивании нагревают до температуры 90 С и добавляют 2,6 Кг малеиновбтхэ ангидрида. Обработанную мйлеиновым а.нгидридом живицу нейтрализуют 40 водным раствором гидроокиси натрия в колячеся-ве 16,2 кг. Получают 78,8 кг реакционней массы следующего состава,%: Сухие веществач 59,6 Скипидар24.4 Вода16,0 1РеакциоННую массу в количестве 30 кг/ч с температурой 95 С подают непрерывно насосом-дозатором в ценрральный диспергатор распылительной сушилки с объемом сушильной камеры 1,2 м . При помощи центробежного отспергатора реакционную массу распы г ляют в поток перегретого па)а, где

.происходит испарение скипидара и воды из реакционной массы. Порошкообразный продукт отделяют от отработанного те№поносителя в циклоне. Для полного выделения сухого продукта иэ теплоносит&ля его промывают горячей водой (85 С) в мокром центробежном скруббере. Прс- мытый теплоноситель в кожухотрубчатом теплообменнике и в флорентине разделяют на два потока - скипидар и во- ду. Промывные воды иэ скруббера , соцержашие целевой продукт, подвергают псйторной сушке.

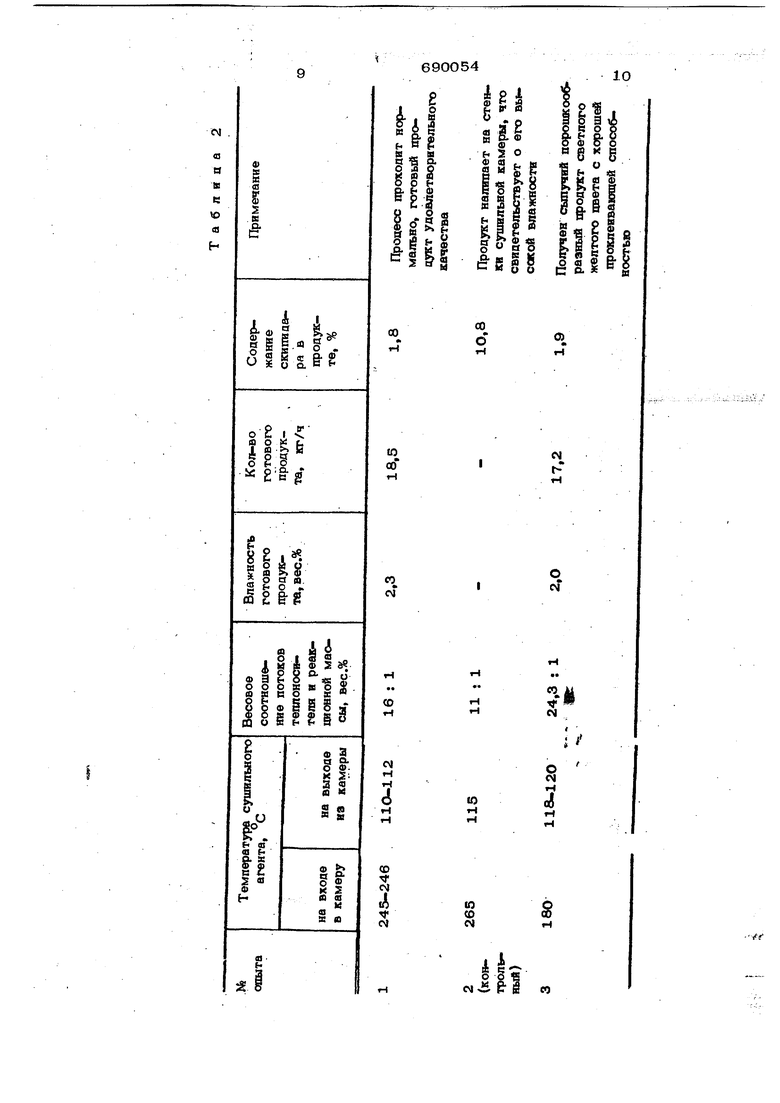

Была проведена серия опытов, в которых менялись гидродинамические и температурные параметры процесса. Да&ные опытов приведены в табл. 2.

Из опытов 1 и. 2, приведенных в табл. 2, следует, что температура воздуха на входе в ;ушильную камеру не должна превышать 250 G.

Дальнейшее увеличение температуры на входе в сушилку приводит к налипанию продукта на стенки камеры и его подгоранию.

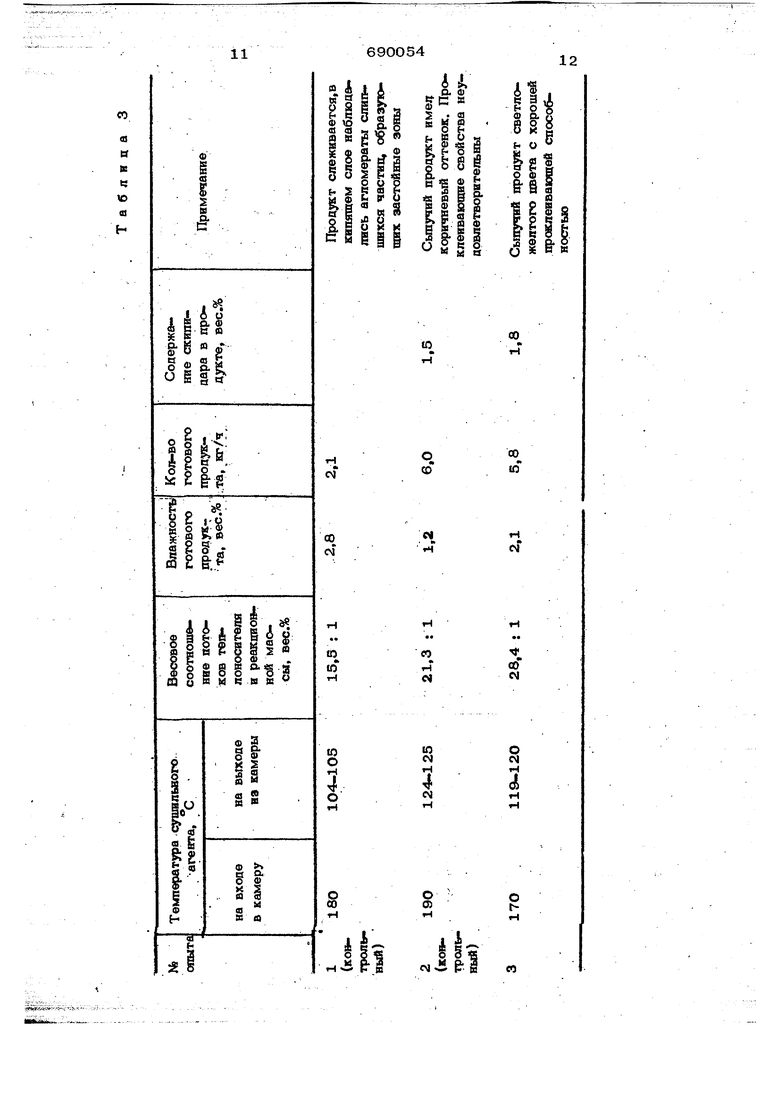

П р и м е р 3. Способ приготовления реакционной массы н ее состав, кик в примере 1. Реакционную массу в количестве 1О кг/ч с температурой 95 С подают непрерывно шестеренчатым насосом-доэатором на пневматическую форсунку сушнльвого аппарата с кшшпшм слоем инертней насадки. Диаметр сушильного аппарата 170 мм, инертная насадка фторсшпастовая крошка фрвк- цин 3-5 мм. Реакционную массу распь ляют в KHirameM слое фторопластовой крошки. Обезвоживание в испарение скипидара происходит за счет тепла HHepiw ного теплоносителя - углекислого газа, который является 0 сжижаюшим агентом. Порошкообразный продукт и еагапидар выделяют, какв примере 2. Была проведена серия опытов, в которых менялись гидродинамические и темлератур

ные параметры процесса. Данные опььтов приведены в табл. 3.

Из опытов, приведенных в табл, 1-3. следует, что температура на выходе из сушильной камеры должна находиться в пределах 107-120 С, а на входе от 170 до 250°С. Такой температурный режим обеспечивает удовлетворительное качество готового продукта. При более низкой температуре происходит необратимый рост размеров частиц слоя, вследствие снижения интенсивности измельчения пленки roTOBOJTO пр одукта, и ув&личение содержания в продукте сжипида- ра; при более высокой - ухудшается качество продукта, в частности, снижается его проклеивающая способность за счет частичного его оплавления.

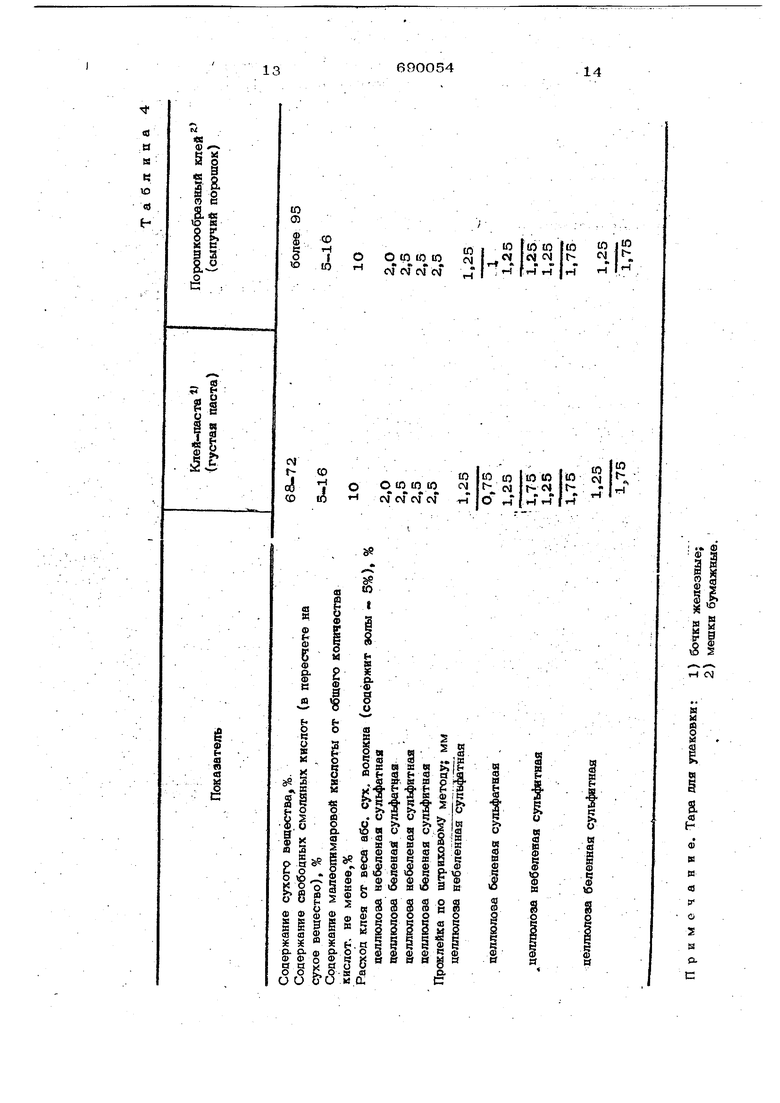

Полученные образцы порошкообразного клея подвергались определению физико-химических показателей и химического состава. Химический состав сухих веществ порошкообразного и пастообразного клея идентичен. Исключение составляют окисленные смоляные кислоты, которых в порошкообразном клее % вместо 7 % в иасте клея.

В табл. 4 представле:ны данные по качеств; - клеёв, полученных по предлагаемому и известному способам.Применение йредлагаемого способа в сравнении с йавастным позволяет упростить технологический цэопесс за счет уменьшения его стадийности - исключается стадия кондиционирования продукта (разбавление водой до ааданноЙ концентрации по сухим Веществам).

Улучшение качества готового продукта достигается получением его в виде сухого сыцучего порошка, более удобного в перевозке в испопьабЬании, по сравнению с . Примшевие порошкообразного клея сводятся к з агруэке клея в реактор с водой в его растворению. Обе операции мсяут быть выполнены бее использования ручного труда.

«

а а

к « ю л

Ь

к

00

ю

со

ю

гЧ

d

ci

о и d

COCM

ю см

гЧ

1

(N

О

о rО)

1

у

, М p. CM « F690054

15

Ф

ормупа изобретения

Способ получения клея путем роcneapBaipenbHoft обработки при назревании очшненной живицы диенофильным реагентом и гидроокисью Натрия и посп дующей ОТГОНКИ скипидара от реакци онной массы, о т л и ч а ю щ и и с я тем, что, с цепьрэ упрощения технологии процесса и получения порошкообразного клея, после отгонки скипидара или одновременно с отгонксй скипидара осушествляют допЬЛнительную сушку полученной реакцисданой массы в .токе газо-. ,образного теплоносителя, поддерживая

16

исходную температтоу теплоносителя в пределах 170-250 С, а температуру отходятцег теплоносителя в пределах 107-120 С при соотношении потсжов теплоносителя и реакшонной массы от 10: 1ао ЗО 1.

Источники информации, принятые во внимание при экспертизе

2,Авторсжое свидетельство СССР №; 181644, кл. С 09 Т 3/26, 1965 (прототип).; ;.

Авторы

Даты

1979-10-05—Публикация

1977-07-12—Подача