Данное техническое решение относится к отрасли электротехники и касается конструкции аппаратуры для управления транспортными средствами, в том числе большегрузными автосамосвалами и электровозами.

Известен контактор для управления транспортным средством с электромагнитным приводом для управления транспортными средствами (Патент Украины №93455 на изобретение "Контактор для керування транспортним засобом" по заявке № а200910803 от 26.10.2009, МПК: Н01Н 9/30; Н01Н 33/00, дата публ. 10.02.2011, бюл. №3, патент РФ №2429145 на изобретение "Контактор для управления транспортным средством" по заявке РФ №2010112597 от 31.03.2010), содержащий, кроме главных подвижных, неподвижных и вспомогательных контактов, подвижный и неподвижный дугогасительные контакты, контактный элемент узла форсировки катушки привода. При этом тяга управления данной контактной системой, а также вспомогательными контактами не соосна с направлением движения толкателя со штоком главных и дугогасительных контактов. Главный и дугогасительный контакты связаны шарнирно изолятором со штоком, свинченным с немагнитным толкателем, взаимодействующим с якорем. Регулировка зазора между якорем и толкателем штока осуществляется установкой магнитных прокладок. Шток снабжен возвратной пружиной, установленной внутри корпуса электромагнитного привода. Данная кинематическая схема приводит к затиранию и повышенному механическому износу.

Известен также контактор с электромагнитным приводом для управления транспортными средствами (конвенционные заявки: заявка Украины № а201105939 от 12.05.2011 - первая; заявка Российской Федерации №2011140162 от 03.10.2011; заявка Республики Беларусь № а20111553 от 21.11.2011). В данном контакторе устранен ряд недостатков по сравнению с ранее рассмотренным, а именно:

- исключена жесткая связь якоря с поворотным контактным рычагом;

- упрощена конструкция корпуса электромагнитного привода и технология изготовления каркаса катушки;

- введено электронное реле для обеспечения форсированного режима и др.

Недостатками этой конструкции, принятой за прототип, являются:

- повышенный износ каркаса катушки из-за перекоса якоря особенно при отклонении от вертикального положения контактора;

- повышенные затраты электроэнергии при удержании в замкнутом состоянии главных контактов, что может привести к перегреву обмотки катушки и снижению ресурса работы;

- контактный мостик снабжен только одной пружиной для дугогасительного контакта; отсутствие пружины для главного контакта, а следовательно, и провала главного контакта, при вибрациях и ударных нагрузках может приводить к снижению контактного нажатия, особенно при частичном срабатывании контактных поверхностей;

- нажатие главных контактов из-за отсутствия провала зависит от напряжения сети и зазора между якорем и стопом, который необходим для гарантирования нажатия при механическом износе поверхности контактов.

Задача состоит в том, чтобы усовершенствовать контактор для управления транспортным средством таким образом, чтобы путем изменения конструктивных связей между электромагнитным приводом и главными контактами повысить надежность работы аппарата, механическую износостойкость, вибростойкость, а также снизить затраты электроэнергии при удержании силовых контактов в замкнутом состоянии.

Поставленная задача решается тем, что предлагаемый контактор для управления транспортным средством, содержащий в себе корпус прямоходового электромагнитного привода, якорь с немагнитным упором, катушку прямоходового электромагнитного привода, силовые: подвижные и неподвижные, главные, дугогасительные, а также вспомогательные контакты, резистор в электрической цепи форсировки, возвратную пружину, в соответствии с изобретением якорь электромагнитного привода содержит два соосно закрепленных на нем штока из немагнитного материала, установленных в подшипниках скольжения торцов корпуса привода, причем на верхнем штоке закреплен изолятор-толкатель, плоским торцом обращенный в сторону силовых контактов и взаимодействующий с подшипниками качения, установленными на поворотном рычаге силовых контактов, а на нижнем штоке установлен диск из магнитопроводящего материала, взаимодействующий с постоянными магнитами, встроенными (вмонтированными) в нижней крышке корпуса электромагнита.

Таким образом, данное усовершенствование осуществляет четыре положительных эффекта:

- соосная сборка якоря с верхним и нижним немагнитными штоками, установленными в подшипниках скольжения, предотвращает от касания поверхности якоря и стенок каркаса катушки и, следовательно, предотвращает их от затирания;

- исключение жесткой связи изолятора-толкателя с рычагом силовых контактов и жесткое соединение первого с верхним немагнитным штоком и взаимодействие верхней площадки изолятора-толкателя с наружной обоймой подшипника качения позволяет, практически, исключить влияние колебательного движения рычага силовых контактов на прямолинейное перемещение верхнего немагнитного штока с изолятором-толкателем, что позволит снизить усилие трения в подшипниках скольжения;

- установка на нижнем немагнитном штоке магнитопроводящего диска, взаимодействующего с постоянными магнитами, встроенными в нижнем основании корпуса электромагнита, позволяет значительно снизить величину тока удержания, т.к. в таком положении значительная часть контактного нажатия осуществляется за счет постоянных магнитов, что позволяет повысить надежность и ресурс катушки, экономить электроэнергию, а также снизить материалоемкость электромагнитного привода;

- установка пружин сжатия с двух сторон поворотного рычага силовых контактов между полками уголков, расположенных на боковых стенках поворотного рычага и на оси мостика с силовыми контактами. При этом ось контактного мостика снабжена подшипниками качения, устанавливаемыми в овальные окна боковых стенок поворотного рычага, что позволяет обеспечить "провал" не только дугогасительного, но и главного контакта. То есть при касании подвижного главного контакта поверхности неподвижного контактный мостик останавливается, а поворотный рычаг продолжает перемещение в пределах разности между диаметром подшипников качения и наибольшим размером овального отверстия в стенках. Таким образом, пружины обеспечивают контактное нажатие и вибростойкость главных контактов даже при полном срабатывании контактных напаек, а также притирание и самоочищение главных контактов.

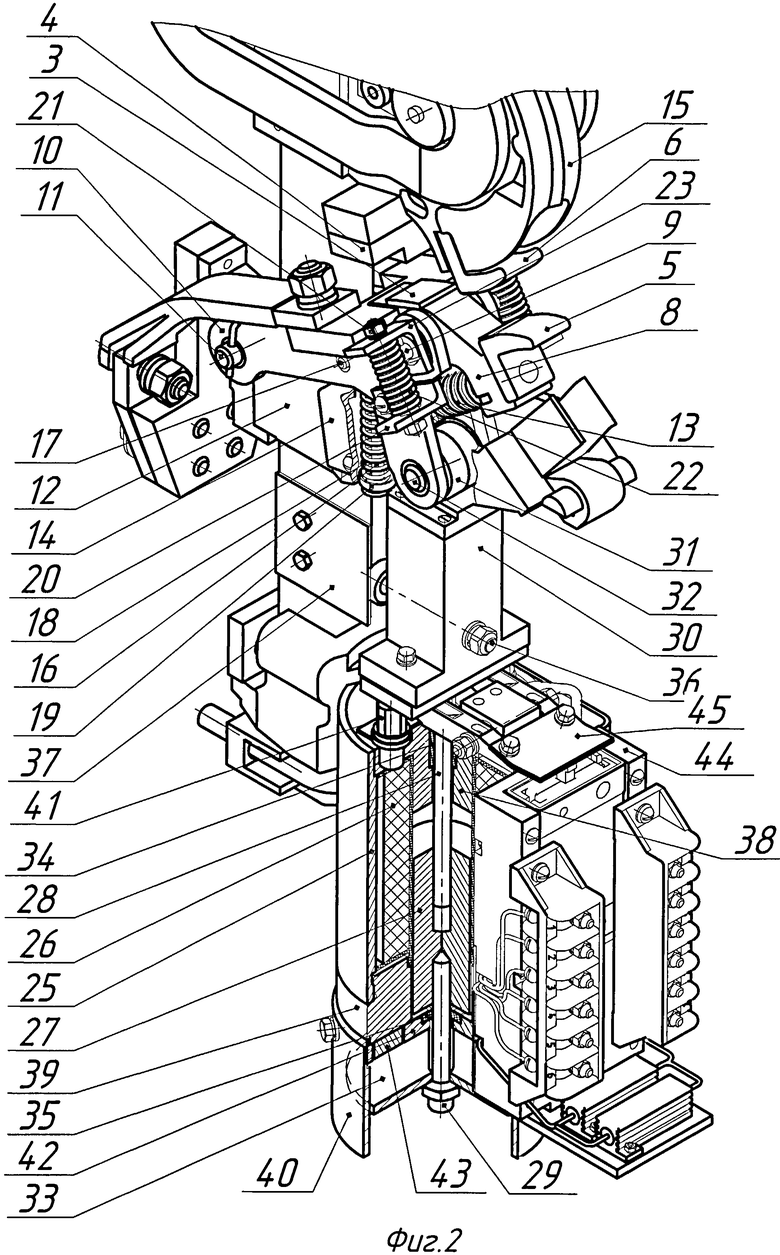

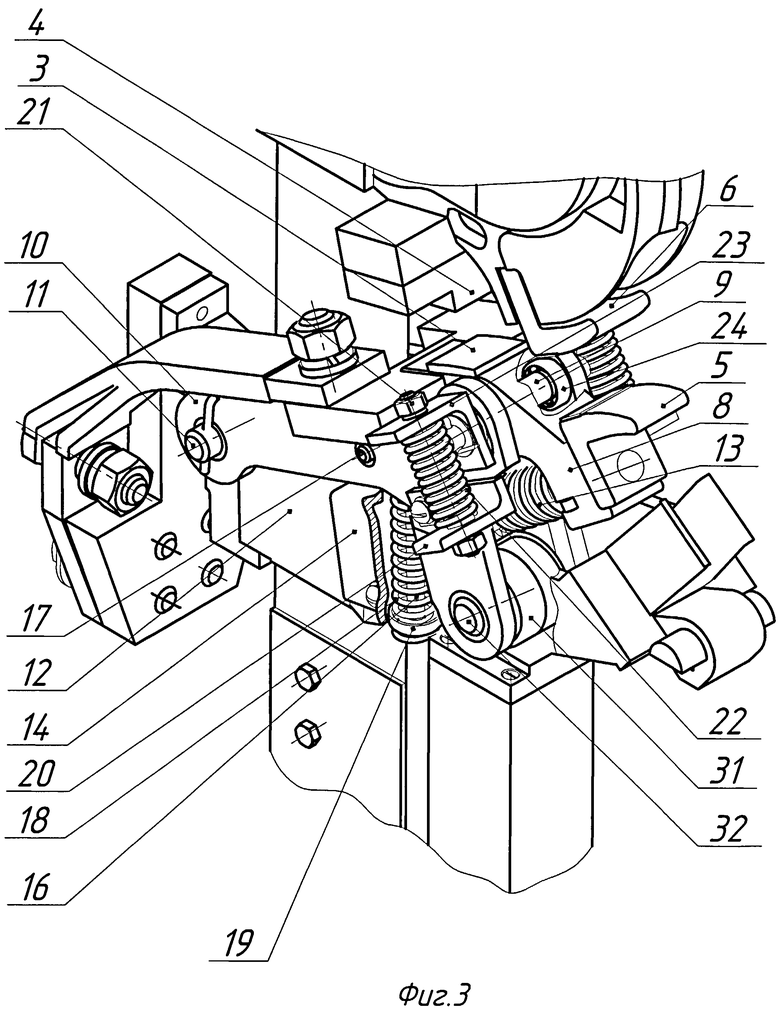

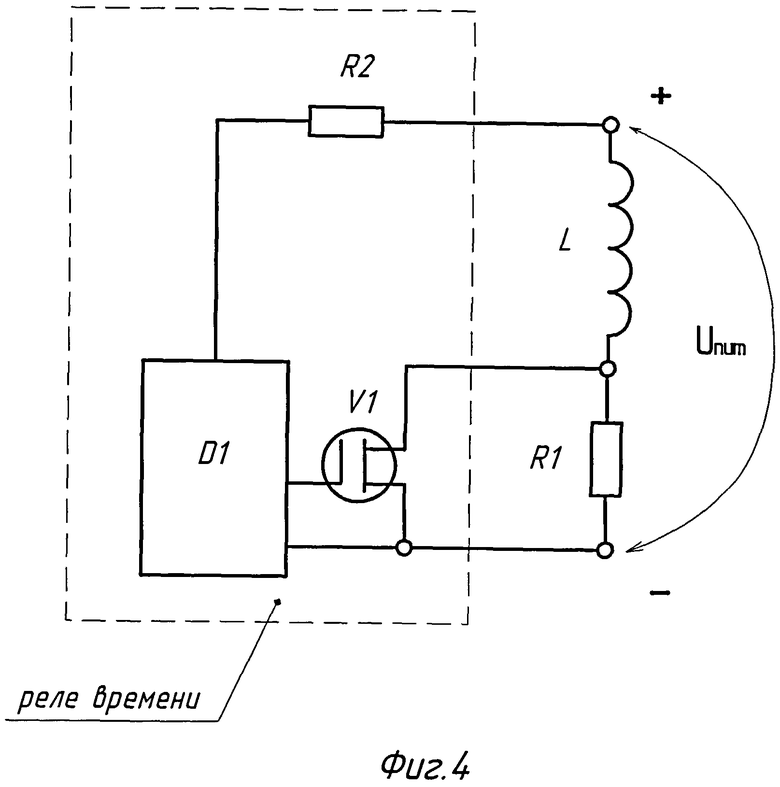

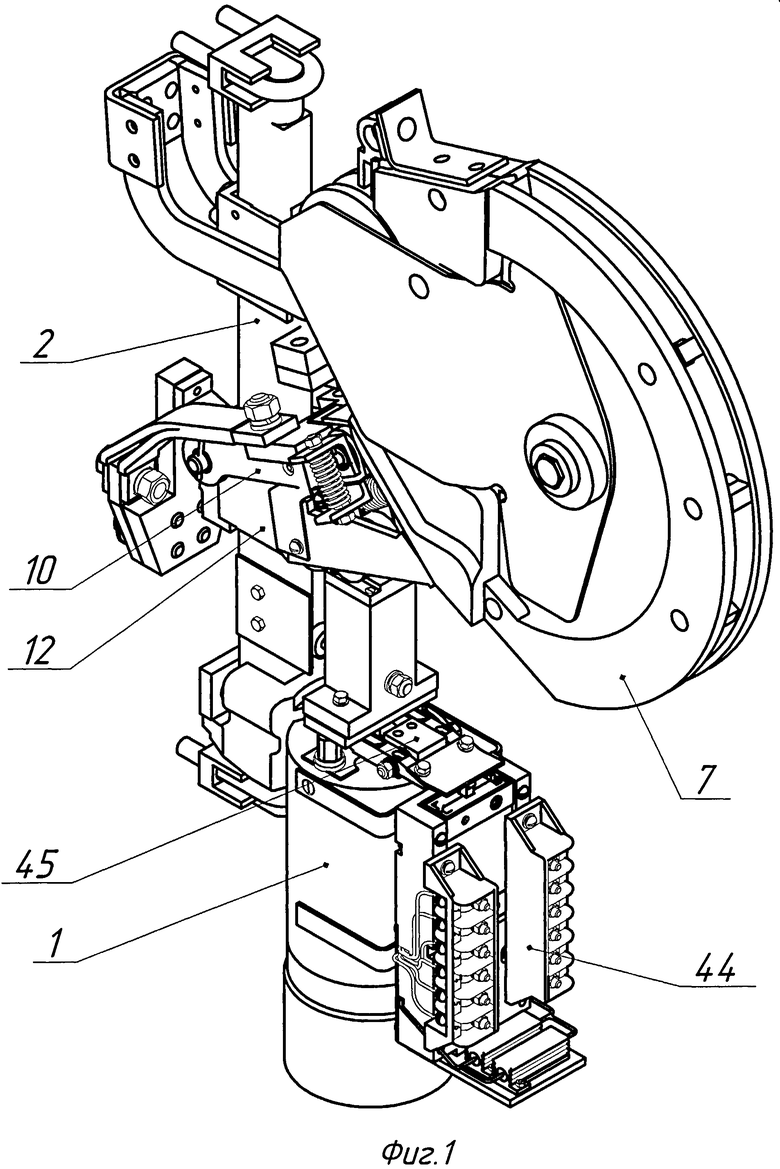

Конструкция поясняется чертежами, где: на фиг.1 показан контактор для управления транспортным средством; фиг.2 - электромагнитный привод; фиг.3 - силовые контакты; фиг.4 - схема реле времени.

Контактор содержит прямоходовой электромагнитный привод 1, который закреплен на стержне 2. На этом же стержне расположен кронштейн 12, содержащий ось 9, за которую закреплен поворотный рычаг 10. Рычаг 10 содержит подпружиненную с помощью пружин 22 ось 9, несущую мостик 8, на котором размещены главный подвижный 3 и дугогасительный 5 контакты. Мостик 8 подпружинен с помощью пружины 13. Неподвижные главный 4 и дугогасительный 6 контакты закреплены на кронштейне 15, расположенном на стержне 2. Дугогасительная камера 7 закреплена за кронштейны 12 и 15. На кронштейне 12 закреплена опорная планка 14 с отверстием, через которое проходит тяга 16, шарнирно закрепленная на оси 17, установленной в стенках поворотного рычага 10. На тягу 16 одета пружина сжатия 18, нижний конец которой опирается на регулируемый упор 19. На пружинных противоположных стенках поворотного рычага 10 закреплены две опорные полки 20 с фиксаторами 21 для пружин сжатия 22, которые верхними торцами опираются на полки уголков 23, свободно посаженных на ось 9, на концах которой установлены подшипники качения 24, расположенные в овальных отверстиях боковых стенок поворотного рычага 10.

Прямоходовой электромагнитный привод 1 (далее по тексту - привод), показанный на фиг.1, 2, состоит из корпуса 25, катушки 26 и якоря 27. Якорь 27 содержит жестко закрепленные соосно с ним два немагнитных штока 28 (верхний) и 29 (нижний). При этом верхний шток 28 содержит закрепленный на резьбе с возможностью регулировки по высоте изолятор-толкатель 30, который верхней площадкой подпирает подшипник качения 31, установленный на оси 32, которая размещена в нижней части поворотного рычага 10. Нижний шток 29 содержит магнитопроводящий диск 33, установленный на резьбе с возможностью регулировки по высоте. Верхний шток 28 и нижний 29 установлены в подшипниках скольжения соответственно поз.34 и поз.35 из антифрикционного материала. Подшипник скольжения 35 установлен в кассете 47, содержащей постоянные магниты 48, и закрыт пластиной 43.

Изолятор-толкатель 30 содержит также ограничитель поворота вокруг оси. Он состоит из хвостовика 36, размещенного между панелями 37, установленными на стержне 2. В корпусе 25 также размещены сердечник 38, фланец 39, защитный кожух 40, два упора 41, кассета 42, постоянные магниты 43, блок форсировки 44, содержащий резисторы, электронное реле времени и блок вспомогательных контактов. Замыкание вспомогательных контактов осуществляется с помощью рычага 45.

Устройство работает следующим образом. На фиг.4 изображена схема управления контактора. При подаче напряжения через индуктивность L (катушка 26) и транзистор VI, который шунтирует сопротивление R1, протекает форсировочный ток, время протекания которого устанавливается схемой управления транзистором VI. Время, при котором электромагнит работает в форсировочном режиме (режим включения), несколько больше, чем длительность срабатывания контактора, что позволяет упростить сборку и добиться стабильной работы. После срабатывания контактора схема управления D1 запирает транзистор VI, включая тем самым в силовую цепь резистор R1, который ограничивает форсировочный ток до тока удержания (во включенном состоянии).

При включении контактора якорь 27 перемещается вверх вместе с верхним штоком 28, изолятором-толкателем 30, который своей верхней площадкой толкает подшипник качения 31 вместе с поворотным рычагом 10 и установленными на нем силовыми подвижными контактами. Одновременно с якорем 27 перемещается магнитопроводящий диск 33, который установлен так, что при замыкании силовых контактов он прижимается к кассете 42 с постоянными магнитами 43. Это позволяет значительно уменьшить ток удержания и стабилизировать работу контактора при колебании напряжения питания катушки.

Включение контактора происходит в следующей последовательности: преодолевая противодействие пружины сжатия 18 при прохождении зазора между силовыми контактами, сначала происходит касание подвижного дугогасительного контакта 5 с неподвижным дугогасительным контактом 6, далее происходит сжатие контактной пружины 13 до касания главного подвижного контакта 3 с неподвижным главным контактом 4 (у контактора-прототипа на этом заканчивается этап включения). Далее происходит преодоление пружин 22, установленных между опорными полками 20 и полками уголков 23, т.е. получаем "провал" контактного мостика 8 с осью 9. При этом величина "провала" находится в пределах разности между наибольшим размером овальных отверстий, расположенных в рычаге 10, и наружным диаметром подшипника качения 24.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТАКТОР ДЛЯ УПРАВЛЕНИЯ ТРАНСПОРТНЫМ СРЕДСТВОМ | 2011 |

|

RU2488907C2 |

| КОНТАКТОР ДЛЯ УПРАВЛЕНИЯ ТРАНСПОРТНЫМ СРЕДСТВОМ | 2010 |

|

RU2429145C1 |

| ВАКУУМНЫЙ КОНТАКТОР | 2009 |

|

RU2415488C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КОНТАКТОР | 1966 |

|

SU222483A1 |

| ВАКУУМНЫЙ ВЫКЛЮЧАТЕЛЬ | 2012 |

|

RU2521609C2 |

| Синхронное контактное коммутирующее устройство | 1975 |

|

SU522526A1 |

| Быстродействующий электромагнитный контактор | 1983 |

|

SU1167664A1 |

| ЭЛЕКТРОМАГНИТНЫЙ КОММУТАЦИОННЫЙ АППАРАТ | 2004 |

|

RU2294574C2 |

| Электромагнитный многополюсной контактор переменного тока | 1974 |

|

SU492010A1 |

| УСТРОЙСТВО для ГАШЕНИЯ МАГНИТНОГО ПОЛЯ | 1968 |

|

SU210910A1 |

Объектом изобретения является контактор для управления транспортным средством. Сущность изобретения заключается в том, что контактор содержит в себе корпус прямоходового электромагнитного привода, якорь с немагнитным упором на торце, катушку электромагнитного привода, дугогасительную камеру щелевого типа, контакты силовые: подвижные и неподвижные, главные и дугогасительные. Механизм привода вспомогательных контактов выполнен в виде двух двуплечих рычагов, которые устанавливаются параллельно на верхнем фланце электромагнитного привода и расположены симметрично по обе стороны толкателя-штока. В предлагаемой конструкции якорь электромагнитного привода содержит два соосно закрепленных на нем штока из немагнитного материала, которые установлены в подшипниках скольжения торцов корпуса привода. При этом на верхнем штоке закреплен изолятор-толкатель, плоским торцом обращенный в сторону главных контактов и взаимодействующий с подшипниками качения, установленными на поворотном рычаге силовых контактов. На нижнем штоке закреплен диск из магнитопроводящего материала, взаимодействующий с постоянными магнитами, которые вмонтированы в нижней крышке корпуса электромагнита. Технический результат заключается в снижении затрат энергоресурсов, повышении надежности работы контактора и вибростойкости главного контакта. 1 з.п. ф-лы, 4 ил.

1. Контактор для управления транспортным средством, содержащий в себе корпус прямоходового электромагнитного привода, якорь с немагнитным упором на торце, катушку прямоходового электромагнитного привода, дугогасительную камеру щелевого типа, контакты силовые: подвижные и неподвижные, главные и дугогасительные, а также вспомогательные контакты, резистор в электрической цепи форсировки, возвратную пружину, при этом силовые и вспомогательные контакты, дугогасительная камера и электромагнитный привод смонтированы на несущем стержне, выполненном цельнопрессованным из однонаправленного изоляционного материала, механизм привода вспомогательных контактов, выполненный в виде двух параллельно установленных на верхнем фланце электромагнитного привода двуплечих рычагов, расположенных симметрично по обе стороны толкателя-штока, электронное реле времени в цепи управления форсированного режима, отличающийся тем, что с целью снижения расхода энергоресурсов и повышения надежности работы контактора и вибростойкости главного контакта якорь электромагнитного привода содержит два соосно закрепленных на нем штока из немагнитного материала, установленных в подшипниках скольжения торцов корпуса привода, причем на верхнем штоке закреплен изолятор-толкатель, плоским торцом обращенный в сторону главных контактов и взаимодействующий с подшипниками качения, установленными на поворотном рычаге силовых контактов, а на нижнем штоке закреплен диск из магнитопроводящего материала, взаимодействующий с постоянными магнитами, вмонтированными в нижней крышке корпуса электромагнита.

2. Контактор по п.1, отличающийся тем, что поворотный рычаг, несущий мостик с осью, расположенной между главным и дугогасительным контактами и снабженной подшипниками качения, установленными в овальные отверстия боковых стенок поворотного рычага, а на концах данной оси свободно одеты кронштейны (уголки), вторые полки которых направлены перпендикулярно стенкам поворотного рычага, при этом наружные поверхности стенок также снабжены перпендикулярно расположенными полками, причем между данными полками и полками уголков, расположенных на оси, установлены пружины сжатия.

| КОНТАКТОР ДЛЯ УПРАВЛЕНИЯ ТРАНСПОРТНЫМ СРЕДСТВОМ | 2010 |

|

RU2429145C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КОНТАКТОР И СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРОМАГНИТНЫМ КОНТАКТОРОМ | 1999 |

|

RU2153727C1 |

| Быстродействующий электромагнитный контактор | 1983 |

|

SU1167664A1 |

| US 4158829 A, 19.06.1979 | |||

Авторы

Даты

2015-01-20—Публикация

2013-04-09—Подача