Изобретение относится к области химии полиуретанов, в частности, включающей полиизоцианат, его применение и способ его получения.

Полиизоцианатные смеси, содержащие алкоксисилановые группы, известны уже давно. Подобные продукты, имеющие кроме изоцианатной группы вторую реактивную, т.е. способную к сшиванию, структуру, применяли в прошлом в различных полиуретановых системах и различных вариантах применения полиуретанов для достижения специальных свойств, например с целью улучшения адгезии, устойчивости покрытий к действию химических веществ и к царапанью.

Например, в WO 03/054049 описаны силаны с изоцианатной группой, полученные из бедных мономерами алифатических или циклоалифатических полиизоцианатов и вторичных аминопропилтриметоксисиланов, в качестве вещества, повышающего прочность адгезии полиуретановых клеев-расплавов.

Как указано в JP-A 2005015644, путем применения N-замещенных, т.е. вторичных полиизоцианатных или изоцианатных форполимеров, модифицированных аминопропилалкоксиланом, может быть улучшена адгезия клеящих веществ и уплотнительных масс.

В ЕР-В 0994139 приведены продукты реакции превращения алифатических и циклоалифатических полиизоцианатов с избыточной массой сложных эфиров аспарагиновой кислоты с алкоксисилановыми группами, описанными в ЕР-А 0596360 в качестве реагентов для функциональных по изоцианату соединений, и при необходимости спиртов полиэтиленоксид-полиэфиров в качестве связующего вещества для однокомпонентных покрытий, клеев или герметиков с ускоренным отверждением влагой воздуха.

Продукты реакции превращения алифатических и циклоалифатических полиизоцианатов с избыточной массой сложных эфиров аспарагиновой кислоты с алкоксисилановой функциональной группой или вторичными аминоалкилсиланами описаны также в заявке WO 02/058569 в качестве сшивающих агентов для двухкомпонентных составов из полиуретана и грунтовки.

ЕР-В 0872499 описывает водные двухкомпонентные полиуретановые лаки, содержащие в качестве сшивающих агентов соединения, имеющие изоцианатные и алкоксисилиловые группы. Применение таких специальных полиизоцианатов обеспечивает получение покрытий с улучшенной водостойкостью при повышенном блеске.

Содержащие алкоксилановые группы полиизоцианаты, модифицированные для придания им гидрофильных свойств и благодаря этому легче эмульгируемые приведены также в качестве сшивающих агентов для водных двухкомпонентных дисперсий из лака и клея (например, ЕР-А 0949284).

В последнее время для улучшения устойчивости к царапанию двухкомпонентных полиуретановых автомобильных прозрачных или покровных лаков предлагались продукты реакции превращения алифатических и/или циклоалифатических полиизоцианатов с N,H-бис-(триалкоксисилилпропил)-аминами в качестве сшивающих агентов (ЕР-А 1273640).

Все подобные полиизоцианатные смеси, содержащие силановые группы, объединяет то, что их получают путем соответствующей реакции превращения немодифицированных полиизоцианатов или полиизоцианатных форполимеров с органофункциональными силанами, содержащими группы, реактивные относительно изоцианатных групп, например меркаптофункциональные силаны, первичные аминоалкилсиланы, вторичные замещенные H-алкилами аминоалкилсиланы или сложные эфиры аспарагиновой кислоты с алкоксисилановой группой.

Однако такая модификация неизбежно приводит к снижению усредненной функциональности по изоцианату по сравнению с исходными полиизоцианатами, что происходит тем интенсивней, чем выше желаемое содержание силана в продукте реакции. Но на практике в вышеназванных вариантах применения, как, например, лаки или клеи, для получения высокой плотности сетчатой структуры как раз желательны полиизоцианатные сшивающие агенты с возможно высокой функциональностью по изоцианату.

Кроме того, с повышением степени модификации резко увеличивается также вязкость продукта из-за введенных в молекулу групп тиоуретана и, в особенности, мочевины. Поэтому такие полиизоцианаты, содержащие силановые группы, могут применяться, как правило, лишь в растворенном виде с использованием значительного количества органических растворителей.

Указанные недостатки полиизоцианатов, модифицированных силаном, в отношении низкой функциональности по NCO-группам и высокой вязкости можно безупречно обойти способом, описанным в заявке ЕР-А 2014692. Согласно этому способу содержащие силановые группы гидроксиуретаны или гидроксиамиды, которые могут быть получены из аминоалкилсиланов с циклическими карбонатами или лактонами при разрыве кольца и хранение которых стабилизируется с помощью избыточного количества мономерных диизоцианатов, подвергают реакции превращения с аллофанатполиизоцианатами светлого цвета, которые при большом содержании силанов отличаются высокой функциональностью по изоцианату и одновременно низкой вязкостью.

Содержащие силановые группы аллофанатполиизоцианаты из заявки ЕР-А 2014692 пригодны в качестве сшивающих агентов для большого числа различных связующих веществ с гидрокси- и/или аминогруппами для систем с содержанием растворителя, без содержания растворителя или для водных систем на основе полиуретана или полимочевины.

Особый интерес представляет применение модифицированных силаном полиизоцианатов в двухкомпонентных системах нанесения покрытия с высоким сухим остатком на основе сложных полиэфиров аспарагиновой кислоты, описанные в еще не опубликованной нашей заявке на патент под номером 102009016173.2. В частности, полученные согласно ЕР-А 2014692 полиаспартатлаки с использованием аллофанатполиизоцианатов отличаются хорошей непосредственной адгезией с обычно трудно покрываемыми металлическими подложками, как, например цинк, алюминий или сталь холодного проката, причем можно отказаться от нанесения грунтовки.

Хотя модифицированные силаном аллофанатполиизоцианаты, полученные описанным в ЕР-А 2014692 способом, уже имеют сравнительно высокие функциональности по изоцианату, но зачастую в комбинации с имеющимися в настоящее время лишь бифункциональными полиэфирами аспарагиновой кислоты этого недостаточно, чтобы на практике обеспечить достаточно быстрое высыхание покрытия. В то время как возможность отказа от слоя грунтовки означает действительное сокращение времени лакирования и, тем самым, повышение производительности только в сочетании с соответствующими короткими сроками высыхания для пользователя таких средств покрытия.

Поэтому задачей настоящего изобретения является получение полиизоцианатов, содержащих силановые группы, которые обеспечивают значительно ускоренное высыхание даже в комбинации с исключительно бифункциональными пленкообразующими материалами и при этом одновременно демонстрируют отличные свойства адгезии современных модифицированных силаном аллофанатполиизоцианатов.

Эта задача может быть решена с помощью описанных подробней далее модифицированных полиизоцианатов согласно изобретению и способа их получения.

Настоящее изобретение основано на поразительном наблюдении, что содержащие силановые группы гидроксиуретаны и гидроксиамиды, доступные благодаря реакции превращения аминоалкилсиланов с циклическими карбонатами или лактонами при разрыве кольца, могут превращаться при использовании определенных количеств других диолов и/или полиолов с избыточным количеством мономерных диизоцианатов в аллофанатполиизоцианаты высокой функциональности, которые даже при большом содержании силанов имеют низкие значения вязкости и по сравнению с известными аллофанатполиизоцианатами, модифицированными силаном, обеспечивают заметное сокращение времени высыхания при одинаковой адгезии с металлом.

Предметом настоящего изобретения является способ получения полиизоцианатов, содержащих аллофанатные группы, путем превращения

A) по меньшей мере одного гидроксиуретана и/или гидроксиамида, имеющего силановые группы, полученного из реакции аминосиланов с циклическими карбонатами и/или лактонами, и

B) по меньшей мере еще одного многоатомного функционального по гидроксигруппе компонента с молекулярной массой в диапазоне от 62 до 2000 г/моль

с избыточной молярной массой относительно NCO-реактивных групп компонентов А) и В),

С) по меньшей мере в один диизоцианат с изоцианатными группами с алифатической, циклоалифатической, жирноароматической и/или ароматической связью

и при необходимости последующее удаление непрореагировавшего избыточного диизоцианата.

Предметом изобретения являются также полученные данным способом полиизоцианаты, содержащие аллофанатные и силановые группы, а также их применение в качестве исходных компонентов при изготовлении полиуретановых продуктов, в частности, в качестве сшивающих агентов в полиуретановых лаках и покрытиях.

Исходными соединениями А) для способа согласно изобретению являются любые продукты реакции аминосиланов с циклическими карбонатами и/или лактонами.

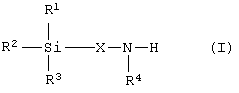

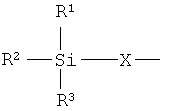

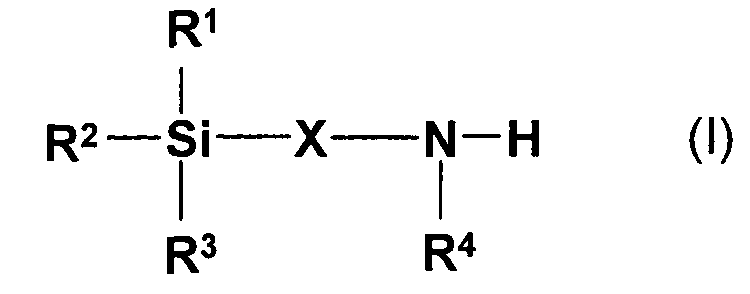

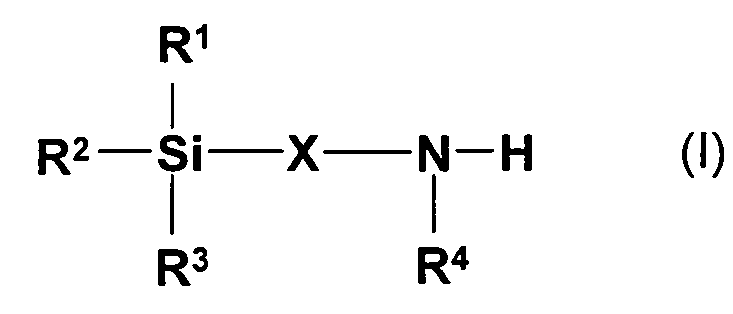

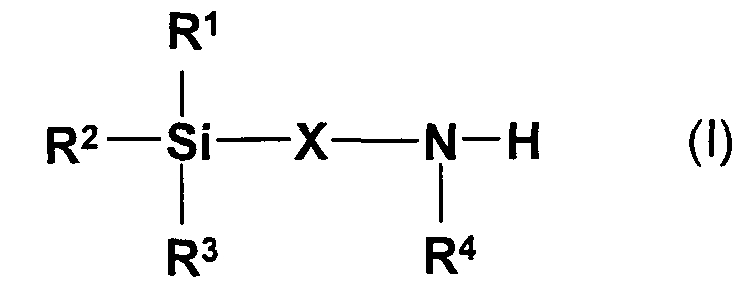

Подходящими аминосиланами для получения исходных соединений А) являются, например, аминосиланы общей формулы (I)

,

,

в которой

R1, R2 и R3 означают одинаковые или различные остатки и, соответственно, означают насыщенный или ненасыщенный, линейный или с разветвленной цепью, алифатический или циклоалифатический или при необходимости замещенный ароматический или жирноароматический остаток, содержащий до 18 атомов углерода и который может содержать до 3 гетероатомов из ряда: кислород, сера, азот,

X означает линейный или с разветвленной цепью органический остаток, содержащий по меньшей мере 2 атома углерода и который может содержать до 2 иминогрупп (-NH-),

и

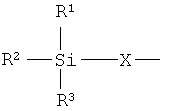

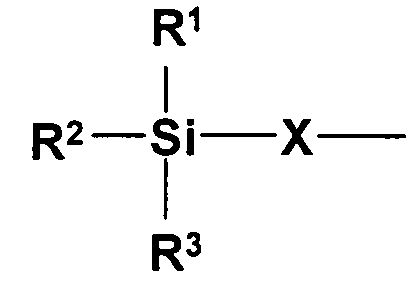

R4 означает водород, насыщенный или ненасыщенный, линейный или с разветвленной цепью, алифатический или циклоалифатический или при необходимости замещенный ароматический или жирноароматический остаток, содержащий до 18 атомов углерода или остаток формулы

,

,

в которой R1, R2, R3 и Х имеют указанные выше значения.

Подходящими аминосиланами являются, например, 3-аминопропилтриметоксисилан, 3-аминопропилтриэтоксисилан, 3-аминопропилметилдиметоксисилан, 3-аминопропилметилдиэтоксисилан, 3-аминопропилэтилдиэтоксисилан, 3-аминопропилдиметилэтоксисилан, 3-аминопропилдиизопропилэтоксисилан, 3-аминопропилтрипропоксисилан, 3-аминопропилтрибутоксисилан, 3-аминопропилфенилдиэтоксисилан, 3-аминопропилфенилдиметоксисилан, 3-аминопропилтрис(метоксиэтоксиэтокси)-силан, 2-аминоизопропилтриметоксисилан, 4-аминобутилтриметоксисилан, 4-аминобутилтриэтоксисилан, 4-аминобутилметилдиметоксисилан, 4-аминобутилметилдиэтоксисилан, 4-аминобутилэтилдиметоксисилан, 4-аминобутилэтилдиэтоксисилан, 4-аминобутилдиметилметоксисилан, 4-аминобутилфенилдиметоксисилан, 4-аминобутилфенилдиэтоксисилан, 4-амино(3-метилбутил)метилдиметоксисилан, 4-амино(3-метилбутил)метилдиэтоксисилан, 4-амино(3-метилбутил)триметоксисилан, 3-аминопропилфенилметил-н-пропоксисилан, 3-аминопропилметилдибутоксисилан, 3-аминопропилдиэтил-метилсилан, 3-аминопропилметилбис(триметилсилокси)силан, 11-аминоундецилтриметоксисилан, N-метил-3-аминопропилтриэтоксисилан, N-(н-бутил)-3-аминопропилтриметоксисилан, N-(2-аминоэтил)-3-аминопропил-триметоксисилан, N-(2-аминоэтил)-3-аминоизобутилметилдиметоксисилан, N-(2-аминоэтил)-3-аминопропилметилдиметоксисилан, N-(2-аминоэтил)-3-аминопропил-трис(2-этилгексокси)силан, N-(6-аминогексил)-3-аминопропилтриметоксисилан, N-бензил-]-N-(2-аминоэтил)-3-аминопропилтриметоксисилан, бис(3-триметоксисилил-пропил)амин, бис(3-триэтоксисилилпропил)амин, (аминоэтиламинометил)-фенетилтриметоксисилан, N-винилбензил-N-(2-аминоэтил)-3-аминопропил-полисилоксан, N-винилбензил-N(2-аминоэтил)3-аминопроттлполисипоксан, 3-уреидопропилтриэтоксисилан, 3-(м-аминофенокси)-пропилтриметоксисилан, м- и/или п-аминофенилтриметоксисилан, 3-(3-аминопропокси)-3,3-диметил-1-пропенилтриметоксисилан, 3-аминопропилметилбис(триметилсилокси)-силан, 3-аминопропилтрис(триметилсилокси)-силан, 3-аминопропилпентаметилдисилоксан или любая смесь этих аминосиланов.

Предпочтительными аминосиланами для получения исходных компонентов А) являются аминосиланы общей формулы (I), в которой

R1, R2 и R3 означают одинаковые или различные остатки и,

соответственно, означают насыщенный, линейный или с разветвленной цепью, алифатический или циклоалифатический остаток, содержащий до 6 атомов углерода и который может содержать до 3 атомов кислорода,

X означает линейный или с разветвленной цепью алкиленовый остаток, содержащий от 2 до 10 атомов углерода и который может содержать до 2 иминогрупп (-NH-), и

R4 означает водород, насыщенный, линейный или с разветвленной цепью, алифатический или циклоалифатический остаток, содержащий до 6 атомов углерода, или остаток формулы

,

,

в которой R1, R2, R3 и Х имеют указанные выше значения.

Более предпочтительными аминосиланами для получения исходных компонентов А) являются аминосиланы общей формулы (I), в которой

R1, R2 и R3 означают, соответственно, алкильные остатки, содержащие до 6 атомов углерода, и/или алкоксильные остатки, которые содержат до 3 атомов кислорода, при условии, что по меньшей мере один из остатков R1, R2 и R3 означает алкоксильный остаток,

X означает линейный или с разветвленной цепью алкиленовый остаток, содержащий 3 или 4 атома углерода, и

R4 означает водород, метиловый остаток или остаток формулы

,

,

в которой R1, R2, R3 и X имеют указанные выше значения.

Особенно предпочтительными аминосиланами для получения исходных компонентов А) являются аминосиланы общей формулы (I), в которой

R1, R2 и R3 означают, соответственно, метил, метокси и/или этокси, при условии, что по меньшей мере один из остатков R1, R2 и R3 означает остаток метокси или этокси,

X означает пропиленовый остаток (-CH2-CH2-CH2-), и

R4 означает водород, метиловый остаток или остаток формулы

в которой R1, R2, R3 и X имеют указанные выше значения.

Наиболее предпочтительными аминосиланами являются аминопропилтриметоксисилан, 3-аминопропилтриэтоксисилан, 3-аминопропилметилдиметоксисилан и/или 3-аминопропилметилдиэтоксисилан.

При получении исходных соединений А) для способа согласно изобретению названные аминосиланы подвергают реакции превращения с любыми циклическими карбонатами и/или лактонами при открытии кольца.

В частности, пригодны циклические карбонаты с 3 или 4 атомами углерода в кольце, которые при необходимости могут быть также замещенными, как например 1,3-диоксолан-2-он (этиленкарбонат, ЕС), 4-хлор-1,3-диоксолан-2-он, 4,5-дихлор-1,3-диоксолан-2-он, 4-метил-1,3-диоксолан-2-он (пропиленкарбонат, PC), 4-этил-1,3-диоксолан-2-он, 4,5-диметил-1,3-диоксолан-2-он, 4,4-диметил-1,3-диоксолан-2-он, 4-гидроксиметил-1,3-диоксолан-2-он (глицеринкарбонат), 4-феноксиметил-1,3-диоксолан-2-он, 1,3-диоксан-2-он (триметиленкарбонат), 5,5-диметил-1,3-диоксан-2-он, 5-метил-5-пропил-1,3-диоксан-2-он, 5-этил-5-(гидроксиметил)-1,3-диоксан-2-он (ТМР-карбонат), 4-изопропил-5,5-диметил-1,3-диоксан-2-он (2,2,4-триметил-пентан-1,3-диолкарбонат), 4-трет-бутил-5-метил-1,3-диоксан-2-он (2,4,4-триметил-пентан-1,3-диолкарбонат), 2,4-диоксаспиро[5.5]ундекан-3-он (циклогексан-1,1-диметанолспирокарбонат) или любые смеси таких циклических карбонатов. Предпочтительными циклическими карбонатами являются этиленкарбонат и/или пропиленкарбонат.

Пригодными лактонами являются, например, лактоны с 3-6 атомами углерода в кольце, которые при необходимости могут быть замещенными, как например β-пропиолактон, β-бутиролактон, γ-бутиролактон, α-метил-γ-бутиролактон, γ-валеролактон, γ-фенил-γ-бутиролактон, α,α-дифенил-γ-бутиролактон, γ-гексалактон (γ-капролактон), γ-гепталактон, γ-окталактон, γ-ноналактон, γ-декалактон, γ-ундекалактон, γ-доделактон, γ-метил-γ-деканолактон, α-ацетил-γ-бутиролактон, δ-валеролактон, δ-гексанолактон, δ-октанолактон, δ-нонанолактон, δ-декалактон, δ-ундекалактон, δ-тридекалактон, δ-тетрадекалактон, γ-этил-γ-бутил-δ-валеролактон, октагидрокумарин, ε-капролактон, γ-фенил-ε-капролактон, ε-декалактон или любые смеси таких лактонов. Предпочтительными лактонами являются β-пропиолактон, γ-бутиролактон, γ-валеролактон, γ-капролактон и/или ε-капролактон.

Получение исходных соединений А) реакцией превращения названных аминосиланов с циклическими карбонатами или лактонами известно и может осуществляться способами, описанными, например, в SU 295764, US 4104296, EP-B 0833830 или WO 98/18844. При этом компоненты, как правило, смешиваются друг с другом для реакции при температуре от 15 до 100°С в эквимолярных количествах. Возможно также использование одного из компонентов, например аминосилана, или циклического карбоната, или лактона с избыточной молярной массой, но преимущественно не более 10 мол.%, особенно предпочтительно не более 5 мол.%. Полученные таким образом исходные соединения А) с гидроксигруппой, содержащие при использовании циклических карбонатов уретановые группы, а при использовании лактонов - амидные группы, представляют собой, как правило, бесцветные жидкости с низкой вязкостью.

Кроме гидроксиуретанов и гидроксиамидов А) в способе согласно изобретению действует по меньшей мере один многоатомный компонент В) с гидроксигруппой с молекулярной массой в диапазоне от 62 до 2000 г/моль.

При этом речь идет, например, об обычных многоатомных спиртах с 2-14, преимущественно с 2-6 атомами углерода, как например, 1,2-этандиол, 1,2- и 1,3-пропандиол, изомерные бутандиолы, пентандиолы, гександиолы, гептандиолы и октандиолы, 1,10-декандиол, 1,2- и 1,4-циклогексаедиол, 1,4-циклогександиметанол, 4,4'-(1-метилэтилиден)-бисциклогексанол, 1,2,3-пропантриол, 1,1,1-триметилолетан, 1,2,6-гексантриол, 1,1,1-триметилолпропан, 2,2-бис(гидроксиметил)-1,3-пропандиол, бис-(2-гидроксиэтил)-гидрохинон, 1,2,4- и 1,3,5-тригидроксициклогексан или 1,3,5-трис(2-гидроксиэтил)-изоцианурат, а также о простых спиртах, сложных и простых эфирах, как например, неопентилгликолевый эфир гидроксипивалиновой кислоты, диэтиленгликоль или дипропиленгликоль.

Пригодными компонентами В), функциональными по гидроксигруппе, являются также известные высокомолекулярные полигидроксильные соединения сложных полиэфиров, поликарбонатов, полиэфиркарбонатов или простых полиэфиров, в частности соединения с молекулярной массой в диапазоне от 200 до 2000 г/моль.

Например, пригодные в качестве функциональных по гидроксигруппе компоненты В) полиолы сложных полиэфиров имеют выведенную из функциональности и гидроксильного числа усредненную молекулярную массу в диапазоне от 200 до 2000 г/моль, преимущественно от 250 до 1500 г/моль, содержание гидроксильных групп в диапазоне от 2 до 21 мас.%, преимущественно от 2 до 18 мас.%, которые могут быть получены известным способом путем реакции превращения многоатомных спиртов, например, названных выше с 2-14 атомами углерода, с многоатомными карбоновыми кислотами с избыточной массой, с соответствующими ангидридами карбоновых кислот, с соответствующими сложными полиэфирами карбоновых кислот низших спиртов или лактонов.

Кислоты или производные кислот, применяемые для получения полиолов сложных полиэфиров, могут быть алифатическими, циклоалифатическими и/или ароматическими и при необходимости могут быть замещенными, например, атомами галогенов и/или быть ненасыщенными. Примерами пригодных кислот являются, например, многоатомные карбоновые кислоты с молекулярной массой от 118 до 300 г/моль или их производные, как, например, янтарная кислота, адипиновая кислота, себациновая кислота, фталевая кислота, изофталевая кислота, тримеллитовая кислота, ангидрид фталевой кислоты, тетрагидрофталевая кислота, малеиновая кислота, ангидрид малеиновой кислоты, димерные и тримерные жирные кислоты, диметиловый эфир терефталевой кислоты и бис-гликолевый эфир терефталевой кислоты.

Для получения полиолов сложных полиэфиров могут применяться также любые смеси названных примерных исходных соединений.

Предпочтительный вид полиолов сложных полиэфиров, используемых в качестве функциональных по гидроксигруппе компонентов В), может быть получен известным способом из лактонов и простых многоатомных спиртов, названных для примера выше, в роли стартовых молекул при раскрытии цикла. Пригодными лактонами для получения этих полиолов сложных полиэфиров являются, например, β-пропиолактон, γ-бутиролактон, γ- и δ-валеролактон, ε-капролактон, 3,5,5- и 3,3,5-триметилкапролактон или любые смеси этих лактонов.

Пригодными в качестве функциональных по гидроксигруппе компонентов В) полигидроксильными соединениями типа поликарбонатов являются, в частности, известные поликарбонатдиолы, полученные, например, реакцией превращения двухатомных спиртов, названных выше в списке многоатомных спиртов с молекулярной массой в диапазоне от 62 до 400 г/моль, с диарилкарбонатами, как например дифенилкарбонат, с диалкиокарбонатами, как, например диметилкарбонат, или с фосгеном.

Пригодными в качестве функциональных по гидроксигруппе компонентов В) полигидроксильными соединениями типа полиэфиркарбонатов являются, в частности, известные диолы, содержащие группы сложных эфиров и карбонатные группы, которые могут быть получены, например, согласно указанию в заявке DE-A 1770245 или WO 03/002630 реакцией превращения двухатомных спиртов с лактонами названного выше типа, в частности с ε-капролактоном, и последующей реакцией образующихся при этом диодов сложных полиэфиров с дифенилкарбонатом или диметилкарбонатом.

В качестве функциональных по гидроксигруппе компонентов В) пригодны полиэфирполиолы со средней молекулярной массой, рассчитанной из функциональности и гидроксильного числа, в диапазоне от 200 до 2000 г/моль, преимущественно от 250 до 1500 г/моль, с содержанием гидроксильных групп в диапазоне от 1,7 до 25 мас.%, преимущественно от 2,2 до 20 мас.%, получаемые известным способом путем алкоксилирования подходящих стартовых молекул. Для получения таких полиэфирполиолов могут использоваться любые многоатомные спирты, как описанные выше простые многоатомные спирты с 2-14 атомами углерода в качестве стартовых молекул. Алкиленоксидами, пригодными для реакции алкоксилирования, являются, в частности, этиленоксид и пропиленоксид, которые могут использоваться в реакции алкоксилирования в любой последовательности или в смеси.

Пригодными полиэфирполиолами являются также известные полиокситетраметиленгликоли, полученные, например, согласно Angew. Chem. 72, 927 (1960) полимеризацией тетрагидрофурана.

Предпочтительными функциональными по гидроксигруппе компонентами В) для способа согласно изобретению являются названные выше многоатомные спирты с молекулярной массой в диапазоне от 62 до 400 г/моль и/или спирты сложных и/или простых эфиров с молекулярной массой в диапазоне от 106 до 400 г/моль.

Особенно предпочтительны при этом названные выше в списке простых многоатомных спиртов диолы и/или триолы с 2-6 атомами углерода.

Наиболее предпочтительными функциональными по гидроксигруппе компонентами В) являются 1,2-этандиол, 1,2-пропандиол, 1,3-пропандиол, 1,3-бутандиол, 1,4-бутандиол, 1,6-гександиол и/или 1,1,1-триметилолпропан.

В способе согласно изобретению сумма функциональных по гидроксигруппе компонентов В) составляет от 1 до 70 мас.%, преимущественно от 2 до 35 мас.%, особенно предпочтительно от 3 до 20 мас.% относительно общего количества используемого гидроксиэтана и/или гидроксиамида А).

В качестве исходных компонентов С) для способа согласно изобретению годятся любые диизоцианаты с изоцианатными группами с алифатической, циклоалифатической, жирноароматической и/или ароматической связью, которые могут быть получены любым способом, например путем фосгенирования или бесфосгенным путем, например расщеплением уретана. Пригодны исходные диизоцианиты с молекулярной массой, например, в диапазоне от 140 до 400 г/моль, как, например 1,4-диизоцианатобутан, 1,6-диизоцианатогексан (HDI), 1,5-диизоцианато-2,2-диметилпентан, 2,2,4- и 2,4,4-триметил-1,6-диизоцианатогексан, 1,10-диизоцианатодекан, 1,3- и 1,4-диизоцианатоциклогексан, 1,4-диизоцианато-3,3,5-триметилпиклогексан, 1,3-диизоцианато-2-метилциклогексан, 1,3-диизоцианато-4-метилциклогексан, 1-изоцианато-3,3,5-триметил-5-изоцианато-метил-циклогексан (изофорондиизоцианат; IPDI), 1-изоцианато-1-метил-4(3)-изоцианатометилциклогексан, 2,4'- и 4,4'-диизоцианатодициклогексилметан, 1,3- и 1,4-бис(изоцианатометил)циклогексан, 4,4'-диизоцианато-3,3'-диметилдицикло-гексилметан, 4,4'-диизоцианато-3,3',5,5'-тетраметилдициклогексил-метан, 4,4'-диизоцианато-1,1'-би(циклогексил), 4,4'-диизоцианато-3,3'-диметил-1,1'-би(циклогексил), 4,4'-диизоцианато-2,2',5,5'-тетраметил-1,1'-би(циклогексил), 1,8-диизоцианато-п-ментан, 1,3-диизоцианато-адамантан, 1,3-диметил-5,7-диизоцианатоадамантан, 1,3- и 1,4-бис-(изоцианатометил)бензол, 1,3- и 1,4-бис(1-изоцианато-1-метилэтил)-бензол (TMXDI), бис(4-(1-изоцианато-1-метилэтил)фенил)-карбонат, 1,3- и 1,4-фенилендиизоцианат, 2,4- и 2,6-толуилендиизоцианат и любые смеси этих изомеров, дифенилметан-2,4'- и/или -4,4'-диизоцианат и нафтилен-1,5-диизоцианат, а также любые смеси этих диизоцианатов. Кроме того, другие пригодные диизоцианаты можно найти, например, в работе Justus Liebigs Annalen der Chemie Band 562 (1949) стр.75-136.

В качестве исходных компонентов С) предпочтительны названные диизоцианаты с изоцианатными группами с алифатической и/или циклоалифатической связью.

Для способа согласно изобретению особенно предпочтительными исходными компонентами С) являются 1,6-диизоцианатогексан, 1-изоцианато-3,3,5-триметил-5-изоцианатометилциклогексан, 2,4'- и/или 4,4'-диизоцианатодициклогексилметан или любые смеси этих диизоцианатов.

Для осуществления способа согласно изобретению гидроксиуретаны и/или гидроксиамиды, имеющие силановые группы, и по меньшей мере один функциональный по гидроксигруппе компонент В) реакцией превращения с диизоцианатами С) при температуре в диапазоне от 40 до 200°С, преимущественно от 60 до 180°С, при соблюдении эквивалентного соотношения изоцианатных групп к реактивным к изоцианатам группам от 4:1 до 50:1, преимущественно от 5:1 до 30:1, превращают в аллофанатполиизоцианаты.

При этом в рамках настоящего изобретения понятие «реактивные к изоцианатам группы» относится как к гидроксильным группам компонентов А) и В) и к образующимся из них реакцией NCO/OH промежуточным уретановым группам в случае использования гидроксиуретанов, так и к уже содержащимся в них уретановым группам, поскольку последние в условиях реакции также продолжают реагировать с образованием аллофанатных групп.

Способ согласно изобретению может выполняться без катализаторов в виде аллофанатирования под воздействием тепла. Однако для ускорения реакции аллофанатирования предпочтительно воспользоваться подходящими катализаторами. При этом речь идет о стандартных известных катализаторах аллофанатирования, например о карбоксилатных или хелатных комплексах металлов, или о третичных аминах описанного в GB-A-0994890 типа, об алкилирующих агентах описанного в US-A-3769318 типа или о сильных кислотах, описанных, например в ЕР-А-0000194.

Подходящими катализаторами аллофанатирования являются, в частности, такие соединения цинка, как например стеарат цинка(II), н-октаноат цинка(II), 2-этил-1-гексаноат цинка(II), нафтенат цинка(II) или ацетилацетонат цинка(II), соединения олова, как например, н-октаноат олова(II), 2-этил-1-гексаноата олова(II), лаурат олова(II), дибутиловый эфир оксида олова, дибутиловый эфир дихлорида олова, дибутиловый эфир диацетата олова, дибутиловый эфир дилаурата олова, дибутиловый эфир дималеата олова или диоктиловый эфир диацетата олова, соединения циркония, как например 2-этил-1-гексаноат циркония(IV), неодеканоат циркония(IV), нафтенат циркония(IV) или ацетилацетонат циркония(IV), три(этилацето-ацетат) алюминия, хлорид железа(III), октоат калия, соединения марганца, кобальта или никеля, а также сильные кислоты, как например, трифторуксусная кислота, серная кислота, хлористый водород, бромистый водород, фосфорная кислота или перхлорная кислота, или любые смеси этих катализаторов.

Пригодными, хотя и менее предпочтительными, катализаторами для способа согласно изобретению являются также такие соединения, которые помимо реакции аллофанатирования катализируют также тимеризацию изоцианатньк групп при образовании изоцианатных структур. Такие катализаторы описаны, например в ЕР-А-0649866 стр.4, строка 7 до стр.5, строка 15.

Предпочтительными катализаторами для способа согласно изобретению являются соединения цинка и/или циркония названного выше типа. Особенно предпочтительно применение н-октаноата цинка(II), цинка(II) и/или стеарата цинка(II), н-октаноата циркония(IV), 2-этил-1-гексаноата циркония(IV) и/или неодеканоата циркония(IV).

При использовании катализаторов в способе согласно изобретению их добавляют в количестве от 0,001 до 5 мас.%, преимущественно от 0,005 до 1 мас.% относительно общей массы компонентов реакции А), В) и С) и могут вводить как в начале, так и в любой момент реакции.

Способ согласно изобретению осуществляют преимущественно без растворителей. Однако при необходимости могут также использоваться подходящие, инертные к реактивным группам исходных компонентов растворители. Пригодными являются, например, известные стандартные растворители, как, например, этилацетат, бутилацетат, ацетат этиленгликольмонометилового или -этилового эфира, 1-метоксипропил-2-ацетат, 3-метокси-н-бутилацетат, ацетон, 2-бутанон, 4-метил-2-пентанон, циклогексанон, толуол, ксилол, хлорбензол, Уайт-спирит, высшие замещенные ароматические соединения, например, под торговыми марками сольвент-нафта, Solvesso®, Isopar®, Nappar® (фирмы Deutsche EXXON CHEMICAL GmbH, Кельн, Германия) и Shellsol® (фирмы Deutsche Shell Chemie GmbH, Эшборн, Германия), а также такие растворители, как пропиленгликольдиацетат, диэтиленгликольдиметиловый эфир, дипропиленгликольдиметиловый эфир, ацетат диэтиленгликольэтилового и -бутилового эфира, N-метилпирролидон и N-капролактам, или любые смеси этих растворителей.

В возможном варианте осуществления способа согласно изобретению исходный диизоцианат С) или смесь различных исходных диизоцианатов подают при необходимости в среде инертного газа, например азота, и при необходимости в присутствии подходящего растворителя названного типа при температуре в диапазоне от 20 до 100°С. Затем в любой последовательности или в смеси добавляют функциональные по гидроксигруппам исходные соединения А) и В) в приведенных выше количествах, и температуру реакции для уретанизации устанавливают соответствующим образом (нагреванием или охлаждением) в диапазоне от 30 до 120°С, преимущественно от 50 до 100°С. После завершения реакции уретанизации, т.е. когда полное превращение изоцианатных и гидроксильных групп даст теоретически возможное содержание NCO-групп, можно начинать аллофанатирование, например, без добавления катализатора путем нагревания реакционной смеси до температуры в диапазоне от 140 до 200°С. Однако для ускорения реакции аллофанатирования предпочтительно применение подходящих катализаторов названного выше типа, причем в зависимости от вида и количества используемого катализатора достаточна температура в диапазоне от 60 до 140°С, преимущественно от 80 до 120°С.

В другом возможном варианте осуществления способа согласно изобретению используемый катализатор смешивают либо с силановыми компонентами А), с компонентами В) с гидроксигруппами и/или с диизоцианатными компонентами С) уже перед началом реакции. В этом случае промежуточные образующиеся уретановые группы и уже содержащиеся при применении гидроксиуретанов А) уретановые группы спонтанно реагируют с образованием нужной аллофанатной структуры. При таком одностадийном выполнении реакции исходные диизоцианаты С), при необходимости содержащие катализатор, при необходимости в атмосфере инертного газа, как например азот, и при необходимости в присутствии подходящего растворителя названного вида, вводят, как правило, при оптимальной для аллофанатирования температуре в диапазоне от 60 до 140°С, преимущественно от 80 до 120°С, и реагируют с функциональными по гидроскигруппе компонентами А) и В), содержащими при необходимости катализатор.

Однако катализатор можно добавлять к реакционной смеси в любой момент во время выполнения реакции уретанизации. При таком варианте осуществления способа согласно изобретению реакцию уретанизации перед добавлением катализатора проводят, как правило, при температуре в диапазоне от 30 до 120°С, преимущественно от 50 до 100°С. После добавления подходящего катализатора реакцию аллофанатирования выполняют при температуре в диапазоне от 60 до 140°С, преимущественно от 80 до 120°С.

В способе согласно изобретению ход реакции превращения можно отслеживать с помощью, например, титрометрического анализа содержания NCO-групп. После достижения нужного содержания NCO-групп, преимущественно когда степень аллофанатирования (т.е. рассчитанная по содержанию NCO-групп процентная доля преобразованных в аллофанатные группы уретановых групп, промежуточно образующихся из гидроксильных групп компонентов А) и В), а также уже содержащихся в гидроксиуретанах А) при их использовании) реакционной смеси по меньшей мере 80%, особенно предпочтительно по меньшей мере 90% и наиболее предпочтительно после полного аллофанатирования, реакцию прерывают. При чисто термическом выполнении реакции это можно осуществить путем охлаждения реакционной смеси до комнатной температуры. При предпочтительном применении катализатора аллофанатирования названного вида реакция превращения может быть остановлена добавлением подходящих антикатализаторов, например кислот, как фосфорной кислоты, или хлорангидрида кислот, как бензоилхлорида или изофталоилдихлорида.

Затем реакционную смесь желательно очистить от летучих компонентов (от избыточных мономерных диизоцианатов, от циклических карбонатов или лактонов, используемых в избытке при изготовлении исходных соединений А), от применяемых растворителей и от активного катализатора при отказе от использования антикатализатора) путем тонкослойной дистилляции в глубоком вакууме, например, при давлении ниже 1,0 мбар, преимущественно ниже 0,5 мбар, особенно предпочтительно ниже 0,2 мбар при возможно щадящих условиях, например при температуре в диапазоне от 100 до 200°С, преимущественно от 120 до 180°С.

Полученный дистиллят, который кроме непрореагировавших мономерных исходных диизоцианатов содержит используемые в избыточном количестве карбонаты или лактоны и при необходимости используемые растворители, а также активный катализатор при отказе от применения антикатализатора, может без проблем использоваться для следующей олигомеризации.

В следующей форме осуществления способа согласно изобретению названные летучие компоненты отделяют от продукта олигомеризации экстрагированием с помощью подходящих для изоцианатных групп инертных растворителей, например алифатических или циклоалифатических углеводородов, как пентан, гексан, гептан, циклогептан или циклогексан.

Независимо от вида переработки продукт способа согласно изобретению получают в виде светлых, практически бесцветных полиизоцианатов с индексом окраски мене 200 единиц АРНА, преимущественно менее 100 единиц АРНА, особенно предпочтительно менее 80 единиц АРНА, с функциональностью по NCO в диапазоне от 2,4 до 6,0, преимущественно от 2,6 до 5,0, особенно предпочтительно от 3,2 до 4,8, и с содержанием NCO-групп в диапазоне от 6,0 до 21,0 мас.%, преимущественно от 10,0 до 19,0 мас.%, особенно предпочтительно от 12,0 до 18,0 мас.%.

Аллофанатполиизоцианаты согласно изобретению представляют собой полноценное исходное вещество для получения полиуретановых полимеров по способу полиприсоединения изоцианата.

Вследствие их сравнительно низкой вязкости они могут использоваться без растворителей, но в случае необходимости могут также разбавляться без помутнения стандартными растворителями, например названными выше и используемыми в способе согласно изобретению инертными растворителями.

Полученные согласно изобретению аллофанатполиизоцианаты, модифицированные силаном, замечательным образом пригодны в качестве отвердителя для двухкомпонентных полиуретановых лаков, в которых полигидроксильными соединениями представлены стандартные многоатомные спирты простых и сложных полиэфиров, поликарбонатполиолы и/или полиакрилполиолы в качестве реагентов для полиизоцианатов. Особенно предпочтительными функциональными по гидроксигруппам реагентами для продуктов способа согласно изобретению являются полиакрилаты, содержащие гидроксильные группы, т.е. полимеризаты и сополимеризаты алкиловых эфиров (мет)акриловой кислоты, при необходимости, со стиролом или с другими сополимеризуемыми ненасыщенными олефинами мономерами.

Продукты способа согласно изобретению особенно пригодны также в качестве компонентов отвердителей для аминофункциональных связующих веществ, в частности в качестве сшивающих агентов в двухкомпонентных системах покрытия с высоким содержанием твердого материала на основе сложных полиэфиров аспарагиновой кислоты, которые описаны в еще неопубликованной немецкой заявке на изобретение под номером 102009016173.2.

Подходящими реагентами для продуктов способа согласно изобретению являются также полиамины, в которых аминогруппы представлены в блокированном виде, как, например, поликетимины, полиалдимины или оксазолины. Такого рода блокированные полиамины под влиянием влаги образуют свободные аминогруппы, а в случае оксазолинов и свободные гидроксильные группы, которые затем способствуют сшиванию с изоцианатными группами.

Покрытия, изготовленные согласно изобретению с полиизоцианатами, содержащими силановые группы, показывают чрезвычайно хорошую адгезию на критических металлических поверхностях и их можно наносить непосредственно на незагрунтованные материалы. При этом по сравнению с аллофанатполиизоцианатами из заявки ЕР-А 2014692 они имеют значительно улучшенные характеристики высыхания, в особенности в комбинации с компонентами реакции более низкой функциональности, как, например с бифункциональными сложными полиэфирами аспарагиновой кислоты известного из ЕР-В 0403921 типа.

В общем случае материалы покрытия, в композицию которых согласно изобретению входят модифицированные силаном аллофанатполиизоцианаты, к которым при необходимости могут быть добавлены стандартные для отрасли лакокрасочных материалов вспомогательные средства и добавки, как, например, способствующие растеканию средства, красящие пигменты, наполнители или матирующие средства, отличаются даже при сушке при комнатной температуре хорошими характеристиками техники лакирования. Однако, разумеется, что сушка возможна и в форсированных условиях при повышенной температуре или при нагревании до температуры 260°С.

Для управления скорости отверждения в препаративную форму материалов покрытия могут вводиться подходящие катализаторы, например принятые в химии изоцианатов катализаторы, как, например, третичные амины, как триэтиламин, пиридин, метилпиридин, бензилдиметиламин, N,N-эндоэтиленпиперазин, N-метилпиперидин, пентаметилдиэтилентриамин, N,N-диметиламиноциклогексан, N,N'-диметилпиперазин, или соли металлов как хлорид железа(III), хлорид цинка, 2-этилкапроат цинка, октаноат олова(II), этилкапроат олова(II), дибутилолово(IV)-дилаурат, 2-этилгексаноат висмута(III), октоат висмута(III) или гликолат молибдена. Кроме того, могут применяться также катализаторы, которые ускоряют гидролиз и конденсацию алкоксисилановых групп или их реакцию с гидроксильными группами используемых в качестве связующего вещества многоатомных спиртов. Такими катализаторами кроме названных ранее катализаторов изоцианатов являются также, например кислоты, как, например, п-толуолсульфокислота, трифторметансульфокислота, уксусная кислота, трифторуксусная кислота и дибутилфосфат, основания, как например, N-замещенные амидины как 1,5-диазабицикло[4.3.0]нон-5-ен (DBN) и 1,5-диазабицикло[5.4.0]ундек-7-ен (DBU), а также соли металлов или металлоорганические соединения, как например, тетраизопропилтитанат, тетрабутилтитанат, ацетилацетонат титана(IV), ацетилацетонат алюминия, трифлат алюминия или олова.

Разумеется, модифицированные силаном аллофанатполиизоцианаты могут также применяться в виде, блокированном известными из химии полиуретанов блокирующими средствами, в комбинации с названными выше пленкообразующими веществами или с их компонентами для однокомпонентных полиуретановых систем горячей сушки. Подходящими блокирующими средствами являются, например, диэтиловый эфир малоновой кислоты, этилацетоацетат, активированные циклические кетоны, как например, циклопентанон-2-карбоксиметиловый эфир и-акарбоксиэтиловый эфир, ацетоноксим, бутаноноксим, ε-капролактам, 3,5-диметилпиразол, 1,2,4-триазол, диметил-1,2,4-триазол, имидазол, бензил-трет-бутиламин или любые смеси этих блокирующих средств.

Поэтому предметом изобретения является также применение полиизоцианатов, содержащих аллофанатные группы согласно изобретению, для получения блокированных известными в химии полиуретанов блокирующими средствами полиизоцианатов, а также сами блокированные полиизоцианаты, получаемые таким образом.

Модифицированные силаном аллофанатполиизоцианаты пригодны также при получении водных двухкомпонентных полиуретановых систем в качестве сшивающих агентов для растворенных в воде или диспергированных связующих веществ или их компонентов с группами, реактивными относительно изоцианатных групп, в частности, со спиртовыми гидроксильными группами. При этом благодаря низкой вязкости они могут применяться либо в неизменном виде, т.е. в гидрофобной форме, либо в модифицированной известными способами гидрофильной форме, как описано, например, в ЕР-В 0540985, ЕР-В 0959087 или ЕР-В 1287052.

При необходимости к системам покрытия на основе модифицированных силаном согласно изобретению аллофанатполиизоцианатов могут быть добавлены в качестве реагентов любые другие гидролизуемые силановые соединения, как, например тетраметоксисилан, тетраэтоксисилан, метилтриметоксисилан, метилтриэтокси-силан, этилтриэтоксисилан, изобутилтриметоксисилан, изобутилтриэтоксисилан, октилтриэтоксисилан, октилтриметоксисилан, (3-глицидилоксипропил)метил-диэтоксисилан, (3-глицидилоксипропил)триметокси-силан, фенилтриметоксисилан или фенилтриэтоксисилан, или смесь этих силановых соединений.

Во всех лакокрасочных комбинациях продукты способа согласно изобретению представлены в таких количествах, чтобы на каждую блокированную при необходимости изоцианатную группу приходилось от 0,5 до 3,0, преимущественно от 0,6 до 2,0, особенно предпочтительно от 0,8 до 1,6 при необходимости блокированных групп, реактивных относительно изоцианатов.

При необходимости модифицированные силаном согласно изобретению аллофанатполиизоцианаты могут смешиваться также с нефункциональными пленкообразующими материалами для получения специальных качеств, например для улучшения адгезии.

Основаниями для покрытий, скомпонованных с помощью модифицированных силаном согласно изобретению аллофанатполиизоцианатов, могут рассматриваться любые подложки, как, например металл, дерево, стекло, камень, керамические материалы, бетон, жесткие и эластичные пластмассы, ткани, кожа и бумага, которые перед покрытием могут быть обработаны при необходимости обычной грунтовкой независимо от хорошего прилипания многих материалов.

Следующими предметами настоящего изобретения являются материалы покрытия, содержащие полиизоцианаты с аллофанатными группами согласно изобретению, а также подложки, обработанные этими материалами покрытия.

Примеры

Все процентные данные относятся к весу, если нет другого указания.

Определение содержания NCO-групп выполняется в соответствии со стандартом DIN EN ISO 11909.

Все измерения вязкости выполняются с помощью реометра Physica MCR 51 фирмы Anton Paar Germany GmbH (Остфилдерн) в соответствии со стандартом DIN EN ISO 3219.

Индекс окраски Хазена определяли колориметром LICO 400 фирмы Hach Lange GmbH, Дюссельдорф, Германия.

Приведенная для исходных соединений А) функциональность по OH-группам рассчитывалась по теоретически получаемому молекулярному весу идеальной структуры (1:1-алдукт).

Получение исходных соединений А)

Имеющий силановые группы гидроксиуретан А1)

221 г (1,0 моль) 3-аминопропилтриэтоксисилана выдерживали при комнатной температуре в атмосфере сухого азота. В течение 15 минут при помешивании к нему добавляли 88 г (1,0 моль) этиленкарбоната. При этом смесь первоначально нагревали до 34°С за счет выделяемой реакцией теплоты. Затем смесь без дополнительного нагревания перемешивали в течение 18 часов при комнатной температуре. Аминометрическое титрование с 1N HCl показало степень превращения 99,8%.

Получили 2-гидроксиэтил[3-(триэтоксисилил)пропил]уретан в виде бесцветной жидкости.

Вязкость (23°С): 69 мПа·с

OH-число (рассч.): 181 мг КОН/г

Молекулярная масса (рассч.): 309 г/моль

Имеющий силановые группы гидроксиуретан А2)

179 г (1,0 моль) 3-аминопропилтриметоксисилана и 88 г (1,0 моль) этиленкарбоната реагировали друг с другом по способу, описанному для исходного соединения А). Через 18 часов степень превращения (аминометрическое титрование с 1N HCl) составляла 99,6%.

Получен 2-гидроксиэтил[3-(триметоксисилил)пропил]уретан в виде бесцветной жидкости.

Вязкость (23°С): 245 мПа·с

OH-число (рассч.): 210 мг КОН/г

Молекулярная масса (рассч.):267 г/моль

Имеющий силановые группы гидроксиуретан A3)

221 г (1,0 моль) 3-аминопропилтриэтоксисилана и 102 г (1,0 моль) пропиленкарбоната реагировали друг с другом по способу, описанному для исходного соединения А1). Через 18 часов степень превращения (аминометрическое титрование с 1N HCl) составляла 99,9%.

Получена смесь 2-гидроксипропил[3-(триэтоксисилил)пропил]уретан и 2-гидрокси-1-метилэтил[3-(триэтоксисилил)пропил]уретан в виде бесцветной жидкости.

Вязкость (23°С): 86 мПа·с

OH-число (рассч.): 173 мг КОН/г

Молекулярная масса (рассч.):323 г/моль

Имеющий силановые группы гидроксиуретан А4)

221 г (1,0 моль) 3-аминопропилтриэтоксисилана и 86 г (1,0 моль) γ-бутиролактона реагировали друг с другом по способу, описанному для исходного соединения А1). Через 18 часов степень превращения (аминометрическое титрование с 1N HCl) составляла 99,4%.

Получен 4-гидрокси-N-[3-(триэтоксисилил)пропил]бутанамид в виде бесцветной жидкости

Вязкость (23°С): 326 мПа·с

OH-число (рассч.): 199 мг КОН/г

Молекулярная масса (рассч.):281 г/моль

Пример 1 (согласно изобретению)

2520,0 г (15,0 моль) гексаметилендиизоцианата (HDI) при температуре 80°С в атмосфере сухого азота разбавляли 216,3 г (0,7 моль) гидроксиуретана А1), содержащего силановые группы, и 18,6 г (0,3 моль) 1,2-этандиола, соответственно в количестве 8,6 мас.% относительно количества гидроксиуретана А1), и смесь перешивали 3 часа, пока содержание NCO-групп не достигало 43,8% относительно завершенной реакции уретанизации. Затем реакционную смесь нагревали до 95°С, и добавляли 0,5 г цинк(II)-2-этил-1-гексаноата в качестве катализатора аллофанатизирования. Благодаря изотермическим условиям реакции смесь нагревали до 110°С. Приблизительно через 30 минут содержание NCO-групп в реакционной смеси составляло 40,7%. Катализатор деактивировали добавлением 1 г бензоилхлорида, а непрореагировавший мономерный HDI отделяли при температуре 130°С и давлении 0,1 мбар в пленочном выпарном аппарате. Получали 697 г практически бесцветного, прозрачного аллофанат-полиизоцианата со следующими характеристиками:

Пример 2 (согласно изобретению)

По способу, описанному в примере 1, смешивали 1680,0 г (10,0 моль) HDI с 247,2 г (0,8 моль) гидроксиуретана А1), содержащего силановые группы, и 15,2 г (0,2 моль) 1,3-пропандиола, соответственно в количестве 6,1 мас.% относительно количества гидроксиуретана А1). Реакцию аллофанатизирования запускали при содержании NCO-групп 40,7% путем добавления 0,5 г цинк(П)-2-этил-1-гексаноата. После достижения содержания NCO-групп 36,3% реакцию останавливали добавлением 1 г бензоилхлорида, и смесь обрабатывали, как описано в примере 1. Получали 673 г практически бесцветного, прозрачного аллофанат-полиизоцианата со следующими характеристиками:

Пример 3 (согласно изобретению)

По способу, описанному в примере 1, 2520,0 г (15,0 моль) HDI подвергали реакции превращения с 200,9 г (0,65 моль) гидроксиуретана А1), содержащего силановые группы, и 31,5 г (0,35 моль) 1,3-бутандиола, соответственно в количестве 15,7 мас.% относительно количества гидроксиуретана А1). Реакцию аллофанатизирования запускали при содержании NCO-групп 43,7% путем добавления 0,5 г цинк(II)-2-этил-1-гексаноата. После достижения содержания NCO-групп 40,7% реакцию останавливали добавлением 1 г бензоилхлорида, и смесь обрабатывали, как описано в примере 1. Получали 631 г практически бесцветного, прозрачного аллофанат-полиизоцианата со следующими характеристиками:

Пример 4 (согласно изобретению)

По способу, описанному в примере 1, 2520,0 г (15,0 моль) HDI подвергали реакции превращения с 278,1 г (0,9 моль) гидроксиуретана А1), содержащего силановые группы, и 13,4 г (0,1 моль) триметилолпропана, соответственно в количестве 4,8 мас.% относительно количества гидроксиуретана А1). Реакцию аллофанатизирования запускали при содержании NCO-групп 43,0% путем добавления 0,5 г цинк(II)-2-этил-1-гексаноата. После достижения содержания NCO-групп 39,9% реакцию останавливали добавлением 1 г бензоилхлорида, и смесь обрабатывали, как описано в примере 1. Получали 662 г практически бесцветного, прозрачного аллофанат-полиизоцианата со следующими характеристиками:

Пример 5 (согласно изобретению)

По способу, описанному в примере 1, 2520,0 г (15,0 моль) HDI подвергали реакции превращения со 186,9 г (0,7 моль) гидроксиуретана А2), содержащего силановые группы, и 27,0 г (0,3 моль) 1,3-бутандиола, соответственно в количестве 14,4 мас.% относительно количества гидроксиуретана А2). Реакцию аллофанатизирования запускали при содержании NCO-групп 44,1% путем добавления 0,5 г цинк(II)-2-этил-1-гексаноата. После достижения содержания NCO-групп 41,0% реакцию останавливали добавлением 1 г бензоилхлорида, и смесь обрабатывали, как описано в примере 1. Получали 667 г практически бесцветного, прозрачного аллофанат-полиизоцианата со следующими характеристиками:

Пример 6 (согласно изобретению)

По способу, описанному в примере 1, 2520,0 г (15,0 моль) HDI подвергали реакции превращения с 226,1 г (0,7 моль) гидроксиуретана A3), содержащего силановые группы, и 27,0 г (0,3 моль) 1,3-бутандиола, соответственно в количестве 11,9 мас.% относительно количества гидроксиуретана A3). Реакцию аллофанатизирования запускали при содержании NCO-групп 43,5% путем добавления 0,5 г цинк(II)-2-этил-1-гексаноата. После достижения содержания NCO-групп 40,4% реакцию останавливали добавлением 1 г бензоилхлорида, и смесь обрабатывали, как описано в примере 1. Получено 718 г практически бесцветного, прозрачного аллофанат-полиизоцианата со следующими характеристиками:

Пример 7 (согласно изобретению)

По способу, описанному в примере 1, 2520,0 г (15,0 моль) HDI подвергали реакции превращения с 278,1 г (0,9 моль) гидроксиуретана А1), содержащего силановые группы, и 64,0 г (0,1 моль) линейного поликапролактонполиэфира с числом OH-групп 175 мг КОН/г, соответственно в количестве 35,9 мас.% относительно количества гидроксиуретана А1). Реакцию аллофанатизирования запускали при содержании NCO-групп 42,4% путем добавления 0,5 г цинк(II)-2-этил-1-гексаноата. После достижения содержания NCO-групп 39,5% реакцию останавливали добавлением 1 г бензоилхлорида, и смесь обрабатывали, как описано в примере 1. Получено 740 г практически бесцветного, прозрачного аллофанат-полиизоцианата со следующими характеристиками:

Пример 8 (сравнение согласно ЕР-А 2014692)

По способу, описанному в примере 1, 1680 г (10,0 моль) гекса-метилендиизоцианата (HDI) подвергали реакции превращения с 309 г (1,0 моль) гидроксиуретана А1), содержащего силановые группы. Реакцию аллофанатизирования запускали при содержании NCO-групп 40,1% путем добавления 0,5 г цинк(II)-2-этил-1-гексаноата. После достижения содержания NCO-групп 35,9% реакцию останавливали добавлением 1 г бензоилхлорида, и смесь обрабатывали, как описано в примере 1. Получено 789 г практически бесцветного, прозрачного аллофанат-полиизоцианата со следующими характеристиками:

Пример 9 (сравнение согласно ЕР-А 2014692)

По способу, описанному в примере 1, 1680 г (10,0 моль) HDI подвергали реакции превращения с 267 г (1,0 моль) гидроксиуретана А2), содержащего силановые группы. Реакцию аллофанатизирования запускали при содержании NCO-групп 41,0% путем добавления 0,5 г цинк(II)-2-этил-1-гексаноата. После достижения содержания NCO-групп 36,7% реакцию останавливали добавлением 1 г бензоилхлорида, и смесь обрабатывали, как описано в примере 1. Получено 690 г практически бесцветного, прозрачного аллофанат-полиизоцианата со следующими характеристиками:

Примеры 10 и 11 (согласно изобретению и сравнение)

Из приведенных ниже исходных веществ в указанных количественных соотношениях был изготовлен аминофункциональный пленкообразующий компонент путем 10-ти минутного предварительного диспергирования с помощью диссольвера и последующего растирания на крупошлифовальной машине при охлаждении:

1) Сложный полиэфир аспарагиновой кислоты, бифункциональный (вид поставки 100%, эквивалентная масса: 290 г/г-экв NH), Bayer MaterialScience AG, 51368 Леверкузен, Германия

2) Блокированный циклоалифатический диамин (вид поставки 100%, эквивалентная масса: 139 г/г-экв NH), Bayer MaterialScience AG, 51368 Леверкузен, Германия

3) Молекулярное сито, UOP GmbH, 51368 Леверкузен, Германия

4) Суспендирующий агент, Elementis Specialties, 9000 Гент/Бельгия

5) Диспергирующая добавка/средство удаления воздуха, Byk-Chemie GmbH, 46483 Везель, Германия

6) Пигмент, Lanxess, 51369 Леверкузен, Германия

7) Пигмент, Tronox Pigments GmbH, 42789 Крефельд, Германия

8) Наполнитель, Sachtleben Chemie GmbH, 47198 Дуйсбург, Германия

9) Реологическая добавка, Cabot GmbH, 63457 Ганау, Германия

10) Вещество, предохраняющее от разрушения под действием света, Ciba, Базель, Швейцария

Для получения готового к переработке согласно изобретению материала покрытия к этим пленкообразующим компонентам добавляли 39,67 мас. частей содержащего силановые группы полиизоцианата согласно изобретению из примера 1, соответственно в эквивалентном соотношении изоцианатных групп и реактивных к изоцианату групп 1,1:1, и смесь тщательно обрабатывали.

Для сравнения во втором лакокрасочном составе к таким же пленкообразующим компонентам добавляли 46,91 мас. частей содержащего силановые группы полиизоцианата из примера 8, соответственно в аналогичном эквивалентном соотношении изоцианатных групп и реактивных к изоцианату групп 1,1:1, и смесь также тщательно обрабатывали.

Оба лака таких составов наносили с помощью устройства безвоздушного распыления слоем толщиной влажной пленки около 120 мкм на обезжиренный листовой алюминий и на холоднокатаную сталь, и покрытие отверждалось при комнатной температуре (около 23°С) и относительной влажности воздуха 50%.

Жизнеспособность лакокрасочных составов в обоих случаях составляла 2 часа. В таблице 1 показаны результаты испытаний техники лакирования.

Сравнение показывает, что сушка лака, изготовленного с применением согласно изобретению, содержащего силановые группы полиизоцианатного сшивающего агента из примера 1 (пример 10) по сравнению с лаком согласно ЕР-А 2014692, для которого применяли содержащий силановые группы полиизоцианат из примера 8 (пример 11), занимает заметно меньше времени при одинаково хорошей адгезии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОЦИАНАТОВ, СОДЕРЖАЩИХ АЛЛОФАНАТНЫЕ И СИЛАНОВЫЕ ГРУППЫ | 2008 |

|

RU2481360C2 |

| ПОЛИУРЕТАНОВЫЕ КОМПОЗИЦИИ НА ОСНОВЕ ФОРПОЛИМЕРА ДЛЯ ИЗГОТОВЛЕНИЯ ГОЛОГРАФИЧЕСКИХ СРЕД | 2009 |

|

RU2515549C9 |

| НОВЫЕ РАСТВОРИТЕЛИ В ПОЛУЧЕНИИ ПОЛИУРЕТАНОВЫХ ДИСПЕРСИЙ | 2010 |

|

RU2543894C2 |

| ВОДОДИСПЕРГИРУЕМЫЕ ПОЛИИЗОЦИАНАТЫ | 2013 |

|

RU2665923C2 |

| ГИДРОФИЛИЗИРОВАННЫЕ БЛОКИРОВАННЫЕ ПОЛИИЗОЦИАНАТЫ | 2003 |

|

RU2345097C2 |

| БЛОКИРОВАННЫЕ ПОЛИИЗОЦИАНАТЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2004 |

|

RU2365599C2 |

| ЖИДКАЯ ПЛЕНКА НА ОСНОВЕ ПОЛИМЕРОВ С СИЛАНОВЫМИ КОНЦЕВЫМИ ГРУППАМИ | 2009 |

|

RU2556667C2 |

| РАДИАЦИОННО-ОТВЕРЖДАЕМЫЕ ДИСПЕРГИРУЕМЫЕ В ВОДЕ ПОЛИУРЕТАН(MET)АКРИЛАТЫ | 2014 |

|

RU2673466C2 |

| ОДНОКОМПОНЕНТНЫЕ СИСТЕМЫ ДЛЯ ПОКРЫТИЙ | 2004 |

|

RU2353628C2 |

| ПОКРЫТИЯ | 2010 |

|

RU2529862C2 |

Изобретение относится к области химии полиуретанов, включающей полиизоцианат и способ его получения. Описан способ получения полиизоцианатов, содержащих аллофанатные и силановые группы, путем превращения A) по меньшей мере одного гидроксиуретана и/или гидроксиамида, имеющего силановые группы, полученного из реакции аминосиланов с циклическими карбонатами и/или лактонами, и B) по меньшей мере еще одного многоатомного функционального по гидроксигруппе компонента с молекулярной массой в диапазоне от 62 до 2000 г/моль с молярным избытком относительно NCO-реактивных групп компонентов А) и B); C) по меньшей мере одного диизоцианата, содержащего алифатическую, циклоалифатическую, жирноароматическую и/или ароматическую связанные изоцианатные группы, и при необходимости последующего удаления непрореагировавшего избытка диизоцианата. Также описан полиизоцианат, содержащий аллофанатные и силановые группы, получаемый вышеописанным способом. Технический результат - получение полиизоцианатов, содержащих силановые группы, которые обеспечивают значительно ускоренное высыхание даже в комбинации с исключительно бифункциональными пленкообразующими материалами и при этом одновременно демонстрируют отличные свойства адгезии современных модифицированных силаном аллофанатполиизоцианатов. 2 н. и 11 з.п. ф-лы, 1 табл., 11 пр.

1. Способ получения полиизоцианатов, содержащих аллофанатные и силановые группы,

путем превращения

A) по меньшей мере одного гидроксиуретана и/или гидроксиамида, имеющего силановые группы, полученного из реакции аминосиланов с циклическими карбонатами и/или лактонами, и

B) по меньшей мере еще одного многоатомного функционального по гидроксигруппе компонента с молекулярной массой в диапазоне от 62 до 2000 г/моль с молярным избытком относительно NCO-реактивных групп компонентов А) и B),

C) по меньшей мере одного диизоцианата, содержащего алифатическую, циклоалифатическую, жирноароматическую и/или ароматическую связанные изоцианатные группы,

и при необходимости последующего удаления непрореагировавшего избытка диизоцианата.

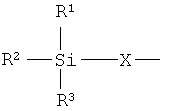

2. Способ по п.1, отличающийся тем, что в качестве компонента А) используют продукты реакции аминосиланов общей формулы (I)

,

,

в которой

R1, R2 и R3 означают одинаковые или различные остатки и, соответственно, означают насыщенный или ненасыщенный, линейный или с разветвленной цепью, алифатический или циклоалифатический или при необходимости замещенный ароматический или жирноароматический остаток, содержащий до 18 атомов углерода и который при необходимости может содержать до 3 гетероатомов из ряда кислород, сера, азот,

Х означает линейный или разветвленный органический остаток, содержащий по меньшей мере 2 атома углерода и который при необходимости может содержать до 2 иминогрупп (-NH-), и

R4 означает водород, насыщенный или ненасыщенный, линейный или с разветвленной цепью, алифатический или циклоалифатический или при необходимости замещенный ароматический или жирноароматический остаток, содержащий до 18 атомов углерода, или остаток формулы

,

,

в которой R1, R2, R3 и Х имеют указанные выше значения,

с циклическими карбонатами и/или лактонами.

3. Способ по п.1, отличающийся тем, что в качестве компонента А) используют продукты реакции аминосиланов общей формулы (I)

,

,

в которой

R1, R2 и R3 означают одинаковые или различные остатки и, соответственно, означают насыщенный, линейный или с разветвленной цепью, алифатический или циклоалифатический остаток, содержащий до 6 атомов углерода, и который при необходимости может содержать до 3 атомов кислорода,

Х означает линейный или с разветвленной цепью алкиленовый остаток, содержащий от 2 до 10 атомов углерода и который при необходимости может содержать до 2 иминогрупп (-NH-), и

R4 означает водород, насыщенный, линейный или с разветвленной цепью, алифатический или циклоалифатический остаток, имеющий до 6 атомов углерода, или остаток формулы

,

,

в которой R1, R2, R3 и Х имеют указанные выше значения,

с циклическими карбонатами и/или лактонами.

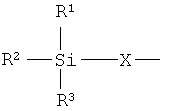

4. Способ по п.1, отличающийся тем, что в качестве компонента А) используют продукты реакции аминосиланов общей формулы (I)

,

,

в которой

R1, R2 и R3 означают, соответственно, алкильные остатки, содержащие до 6 атомов углерода, и/или остатки алкокси, которые содержат до 3 атомов кислорода, при условии, что по меньшей мере один из остатков R1, R2 и R3 означает такой остаток алкокси,

Х означает линейный или с разветвленной цепью алкиленовый остаток, содержащий 3 или 4 атома углерода, и

R4 означает водород, метиловый остаток или остаток формулы

,

,

в которой R1, R2, R3 и Х имеют указанные выше значения,

с циклическими карбонатами и/или лактонами.

5. Способ по п.1, отличающийся тем, что в качестве компонента А) используют продукты реакции аминосиланов с этиленкарбонатом, пропиленкарбонатом, β-пропиолактоном, γ-бутиролактоном, γ-валеролактоном, γ-капролактоном и/или ε-капролактоном.

6. Способ по п.1, отличающийся тем, что в качестве функционального по гидроксигруппе компонента В) используют многоатомные спирты с молекулярной массой в диапазоне от 62 до 400 г/моль, содержащие от 2 до 14 атомов углерода, и/или спирты сложных и/или простых эфиров с молекулярной массой в диапазоне от 106 до 400 г/моль.

7. Способ по п.1, отличающийся тем, что в качестве функционального по гидроксигруппе компонента В) используют диолы и/или триолы, содержащие от 2 до 6 атомов углерода.

8. Способ по п.1, отличающийся тем, что функциональные по гидроксигруппе компоненты В) используют в суммарном количестве от 1 до 70 мас.% относительно общего количества используемого гидроксиуретана и/или гидроксиамида А).

9. Способ по п.1, отличающийся тем, что в качестве компонента С) используют диизоцианаты с алифатически и/или циклоалифатически связанными изоцианатными группами.

10. Способ по п.1, отличающийся тем, что в качестве компонента С) используют 1,6-диизоцианатогексан, 1-изоцианато-3,3,5-триметил-5-изоцианатометил-циклогексан, 2,4'- и/или 4,4'-диизоцианатодициклогексилметан или любые смеси этих диизоцианатов.

11. Способ по одному из пп.1-10, отличающийся тем, что реакцию превращения проводят в присутствии катализатора, ускоряющего образование аллофанатных групп, а именно соединений цинка и/или циркония.

12. Полиизоцианат, содержащий аллофанатные и силановые группы, получаемый способом по одному из пп.1-11.

13. Полиизоцианат, содержащий аллофанатные и силановые группы, по п.12, отличающийся тем, что он блокирован блокирующими средствами.

| СПОСОБ КОНЦЕНТРАЦИИ ИЗЛУЧЕНИЯ В ФОКАЛЬНОМ ПЯТНЕ | 1990 |

|

RU2014692C1 |

| US 20060205859 A1, 14.09.2006 | |||

| US 6392001 B1, 21.05.2002 WO 1996038453 A1, 05.12.1996 | |||

| ПОЛИМЕРНАЯ ДИСПЕРСИЯ И КЛЕЙ, ИЗГОТОВЛЕННЫЙ С ЕЕ ПРИМЕНЕНИЕМ | 1999 |

|

RU2241728C2 |

| RU 2008114333, 17.08.2006 | |||

Авторы

Даты

2015-01-27—Публикация

2010-09-30—Подача