Настоящее изобретение относится к системам для покрытий в целях получения быстро высыхающих вязкоупругих, однако, одновременно твердых покрытий на основе ароматических, содержащих аллофанатные группы, форполимеров и алифатических полиизоцианатов, а также аминофункциональных соединений в качестве отвердителей.

Двухкомпонентные системы для покрытий на основе полиуретана или поликарбамида известны и уже используются в технике. Как правило, они содержат жидкий полиизоцианатный компонент и жидкий, реакционноспособный по отношению к изоцианату компонент. Путем реакции полиизоцианатов с аминами в качестве реакционноспособного по отношению к изоцианату компонента образуются сильно сшитые поликарбамидные покрытия. Первичные амины и изоцианаты реагируют друг с другом, однако, чаще всего очень быстро. Типичные жизнеспособности или времена гелеобразования часто составляют только от нескольких секунд до нескольких минут.

Вследствие этого такие поликарбамидные покрытия нельзя наносить вручную, а можно наносить только при использовании специальных устройств для нанесения покрытий распылением. Такие покрытия, однако, обладают превосходными механическими свойствами.

Одним из известных из литературы способов в отношении уменьшения этой высокой реакционной способности является использование форполимеров с низким содержанием NCO-групп. За счет использования NCO-функциональных форполимеров в комбинации с аминами можно получать эластичные поликарбамидные покрытия.

В заявках на патенты США 3428610 и 4463126 раскрывается получение эластомеров на основе полиуретана/поликарбамида путем отверждения NCO-функциональных форполимеров с помощью ароматических диаминов. Предпочтительно они представляют собой дипервичные ароматические диамины, которые в ортоположении к каждой аминогруппе имеют, по меньшей мере, один алкильный заместитель с 2-3 атомами углерода и, кроме того, необязательно в дальнейших ортоположениях к аминогруппам имеют метильные заместители, как, например, диэтилтолуилдиамин (DETDA).

В заявках на патенты США 3428610 и 4463126 описывается способ получения не содержащих растворителя эластичных покрытий, в случае которого базирующиеся на изофорондиизоцианате (IPDI) и простых полиэфирполиолах NCO-форполимеры могут отверждаться при комнатной температуре с помощью пространственно затрудненных дипервичных ароматических диаминов.

Недостатком в случае таких систем является то, что NCO-функциональные форполимеры на основе алифатических и циклоалифатических диизоцианатов, а также на основе 2,4- и 2,6-толуилендиизоцианата нужно получать дорогостоящим двухстадийным способом, в случае которого на первой стадии осуществляют форполимеризацию и на следующей за ней стадии нужно удалять путем дистилляции избыток мономерного диизоцианата. Форполимеры на основе дифенилметандиизоцианата можно получать одностадийным способом, однако, они часто обладают очень высокой вязкостью и реакционной способностью, в особенности, в комбинации с аминофункциональными сшивающими агентами.

Дальнейшей возможностью замедления реакции между полиизоцианатами и аминами является использование вторичных аминов. В заявке на Европейский патент 0403921, заявке на патент США 5126170 и Международной заявке WO-2007/039133 раскрывается получение поликарбамидных покрытий путем реакции полимеров на основе эфиров аспарагиновой кислоты с полиизоцианатами. Полимеры на основе эфиров аспарагиновой кислоты имеют низкую вязкость и пониженную реакционную способность по отношению к полиизоцианатам, и поэтому могут быть использованы для получения не содержащих растворителя средств для покрытий с удлиненными жизнеспособностями. Дополнительное преимущество полимеров на основе эфиров аспарагиновой кислоты представляет собой то, что продукты являются бесцветными.

Бесцветные алифатические полиизоцианатные форполимеры на основе простых полиэфирполиолов, напротив, медленно отверждаются с помощью полимеров на основе эфиров аспарагиновой кислоты и покрытия часто имеют клейкую поверхность. Полиизоцианатные форполимеры согласно Международной заявке WO-2007/039133, правда, отверждаются быстрее при использовании полимеров на основе эфиров аспарагиновой кислоты, однако, приемлемые механические свойства достигаются часто лишь спустя период времени от нескольких часов до дней.

Задачей настоящего изобретения поэтому являлось получение двухкомпонентных средств для покрытий в целях получения поликарбамидных покрытий, которые имеют достаточно длительную жизнеспособность, позволяющую осуществлять также нанесение двух компонентов вручную, которые имеют достаточно низкую вязкость для обеспечения не содержащих растворителя нанесений и с помощью которых можно получать быстро высыхающие, прозрачные, вязкоупругие и одновременно твердые покрытия с хорошими технически применимыми важными данными как эластичность и твердость.

Эта задача в настоящее время решается за счет комбинации специальных полиизоцианатов на основе ароматических аллофанатполиизоцианатов, алифатических полиизоцианатов и полиаминов в качестве сшивающих агентов.

Объектом настоящего изобретения поэтому являются двухкомпонентные системы для покрытий, по меньшей мере, содержащие:

А) полиизоцианатный компонент, состоящий из

а. полиизоцианатного компонента на основе имеющего аллофанатные группы ароматического форполимера,

б. полиизоцианатного компонента на основе (цикло)алифатического полиизоцианата;

Б) аминофункциональные сшивающие агенты на основе простых полиэфираминов, низкомолекулярных алифатических, циклоалифатических и ароматических диаминов.

Используемые в компоненте А) аллофанаты получают, например, тем, что

а1) один или несколько полиизоцианатов на основе дифенилметандиизоцианата вводят во взаимодействие с

а2) одним или несколькими полигидроксисоединениями, причем, по меньшей мере, одно представляет собой простой полиэфирполиол,

с получением NCO-функционального полиуретанового форполимера и его таким образом образовавшиеся уретановые группы затем, при добавлении

а3) полиизоцианатов, которые могут быть отличными от полиизоцианатов из а1), и

а4) катализаторов,

а5) необязательно стабилизаторов,

частично или полностью аллофанатизируют.

Примерами пригодных ароматических полиизоцианатов а1) являются 4,4'-дифенилметандиизоцианат, 2,4'-дифенилметандиизоцианат, а также любые смеси из 4,4'- и 2,4'-дифенилметандиизоцианата.

В случае а1) предпочтительными являются смеси из 4,4'- и 2,4'-дифенилметандиизоцианата с долей 2,4'-дифенилметандиизоцианата более чем 55%. Особенно предпочтительны смеси из 4,4'- и 2,4'-дифенилметандиизоцианата с долей 2,4'-дифенилметандиизоцианата более чем 75%, и, в высшей степени предпочтительно, в случае а1) используют только 2,4'-дифенилметандиизоцианат.

Примерами пригодных полиизоцианатов в случае а3) являются такие же полиизоцианаты, как в случае а1), и, сверх того, полиизоцианаты на основе 1,4-бутандиизоцианата, 1,5-пентандиизоцианата, 1,6-гександиизоцианата (гексаметилендиизоцианат, HDI), 4-изоцианатометил-1,8-октандиизоцианата (триизоцианатононан, TIN) или циклических систем, как 4,4'-метиленбис(циклогексилизоцианат), 3,5,5-триметил-1-изоцианато-3-изоцианатометилциклогексан (изофорондиизоцианат, IPDI), а также ω,ω'-диизоцианато-1,3-диметилциклогексан (H6XDI), также как 2,4- и/или 2,6-толуилендиизоцианат.

Предпочтительно в случае а1) и а3) спользуют полиизоцианаты одинакового типа.

В качестве полигидроксисоединений компонента а2) можно использовать все известные специалисту в данной области полигидроксисоединения, которые предпочтительно имеют среднюю ОН-функциональность более или равную 1,5, причем, по меньшей мере, одно из входящих в компонент а2) соединений должно представлять собой простой полиэфирполиол.

Пригодными, используемыми в случае а2), полигидроксисоединениями являются низкомолекулярные диолы (например, 1,2-этандиол, 1,3-, соответственно, 1,2-пропандиол, 1,4-бутандиол), триолы (например, глицерин, триметилолпропан) и тетраолы (например, пентаэритрит), простые полиэфирполиолы, сложные полиэфирполиолы, поликарбонатполиолы, а также простые политиоэфирполиолы. В качестве полигидроксисоединений в случае а2) предпочтительно используют исключительно вещества вышеуказанного рода на основе простого полиэфира.

Используемые в случае а2) простые полиэфирполиолы предпочтительно имеют среднечисловые молекулярные массы Mn от 300 г/моль до 20000 г/моль, особенно предпочтительно, от 1000 г/моль до 12000 г/моль, в высшей степени предпочтительно, от 2000 г/моль до 6000 г/моль.

Далее, они имеют среднюю ОН-функциональность, предпочтительно, более или равную 1,9, особенно предпочтительно, более или равную 1,95. В высшей степени предпочтительно, функциональность составляет величину от более или равной 1,95 до менее или равной 2,50.

Такие простые полиэфирполиолы получают само по себе известным образом путем алкоксилирования пригодных исходных молекул при катализе основаниями или при использовании двойных металлоцианидных соединений (DMC-соединения).

Особенно предпочтительными простыми полиэфирполиолами компонента А2) являются простые полиэфирполиолы вышеуказанного рода с содержанием ненасыщенных концевых групп менее или равным 0,02 миллиэквивалентов на грамм полиола (мэкв./г), предпочтительно, менее или равным 0,015 мэкв./г, особенно предпочтительно, менее или равным 0,01 мэкв./г (метод определения согласно ASTM D2849-69).

Такого рода простые полиэфирполиолы получают само по себе известным образом путем алкоксилирования пригодных исходных молекул, в особенности при использовании катализаторов на основе двойных металлоцианидных комплексов (DMC-катализ). Это, например, описывается в заявке на патент США 5158922 (например, пример 30) и в заявке на Европейский патент 0654302 (с.5, строка 26, до с.6, строка 32).

Пригодными исходными молекулами для получения простых полиэфирполиолов являются, например, простые низкомолекулярные полиолы, вода, органические полиамины, по меньшей мере, с двумя N-H-связями или любые смеси такого рода исходных молекул. Пригодными для алкоксилирования алкиленоксидами являются, в особенности, этиленоксид и/или пропиленоксид, которые при алкоксилировании можно использовать в любой последовательности или также в виде смеси. Особенно предпочтительны простые полиэфиры с долей пропиленоксида более или равной 75%. В высшей степени предпочтительны простые полиэфиры на основе пропиленоксида.

Предпочтительными исходными молекулами для получения простых полиэфирполиолов путем алкоксилирования, в особенности по DMC-способу, являются, в особенности, простые полиолы, как этиленгликоль, пропиленгликоль-1,2 и бутандиол-1,4, гександиол-1,6, неопентилгликоль, 2-этилгександиол-1,3, глицерин, триметилолпропан, пентаэритрит, а также низкомолекулярные, имеющие гидроксильные группы, сложные эфиры такого рода полиолов с дикарбоновыми кислотами нижеуказанного в качестве примера рода или низкомолекулярные продукты этоксилирования или пропоксилирования такого рода простых полиолов или любые смеси такого рода модифицированных или немодифицированных спиртов.

Получение содержащих изоцианатные группы полиуретановых полимеров в качестве промежуточной стадии осуществляют путем введения во взаимодействие полигидроксисоединений компонента а2) с избыточными количествами полиизоцианатов из а1). Взаимодействие осуществляют, в общем, при температурах в диапазоне от 20°С до 140°С, предпочтительно, от 40°С до 100°С, необязательно при использовании само по себе известных из химии полиуретанов катализаторов, как, например, соединения олова, например, дибутилоловодилаурат, или третичные амины, как, например, триэтиламин или диазабициклооктан.

Затем осуществляют аллофанатизацию путем введения во взаимодействие содержащих изоцианатные группы полиуретановых форполимеров с полиизоцианатами компонента а3), которые могут быть одинаковыми или отличающимися от таковых компонента а1), причем для аллофанатизации добавляют пригодные катализаторы а4). Затем, необязательно, для стабилизации добавляют добавки кислотного характера компонента а5) и необязательно избыточный полиизоцианат удаляют из продукта, например, путем тонкослойной дистилляции или экстракции.

Молярное соотношение ОН-групп соединений компонента а2) к NCO-группам полиизоцианатов из а1) и а3) составляет, предпочтительно, от 1:1,5 до 1:20, особенно предпочтительно, от 1:2 до 1:15, в высшей степени предпочтительно, от 1:2 до 1:10.

В случае а4) в качестве катализаторов предпочтительно используют соединения цинка-(II), причем особенно предпочтительно они представляют собой цинковые соли длинноцепочечных, разветвленных или неразветвленных, алифатических карбоновых кислот. Предпочтительными солями цинка-(II) являются соли на основе 2-этилгексановой кислоты, а также линейных алифатических (С4-С30)-карбоновых кислот. В высшей степени предпочтительными соединениями компонента а4) являются ди(2-этилгексаноат) цинка-(II), ди(н-октоат) цинка-(II), дистеарат цинка-(II), ацетилацетонат цинка-(II) или их смеси.

Эти катализаторы аллофанатизации обычно используют в количествах от 5 ч/млн вплоть до 5 масс.%, в расчете на всю реакционную смесь. Предпочтительно используют от 5 ч/млн до 5000 ч/млн катализатора, особенно предпочтительно, от 20 ч/млн до 2000 ч/млн.

До, во время или после аллофанатизации необязательно можно также использовать стабилизирующе действующие добавки. Это могут быть добавки кислотного характера, как кислоты Льюиса (соединения с недостатком электронов) или кислоты Бренстеда (протонные кислоты) или такие соединения, которые при реакции с водой высвобождают такого рода кислоты.

Это, например, неорганические или органические кислоты или также нейтральные соединения, как галогенангидриды кислот или сложные эфиры, которые реагируют с водой с образованием соответствующих кислот. В этом случае следует назвать, в частности, соляную кислоту, фосфорную кислоту, эфиры фосфорной кислоты, бензоилхлорид, дихлорангидрид изофталевой кислоты, п-толуолсульфокислоту, муравьиную кислоту, уксусную кислоту, дихлоруксусную кислоту и 2-хлорпропионовую кислоту.

Вышеуказанные добавки кислотного характера можно использовать также для дезактивации катализатора аллофанатизации. Сверх того, они улучшают стабильность получаемых согласно изобретению аллофанатов, например, при тепловой нагрузке во время тонкослойной дистилляции или также после получения при хранении продуктов.

Добавки кислотного характера, как правило, добавляют, по меньшей мере, в таком количестве, чтобы молярное соотношение кислотных центров добавки кислотного характера и катализатора составляло, по меньшей мере, 1:1. Предпочтительно, однако, добавляют избыток добавки кислотного характера.

Если вообще используют добавки кислотного характера, они предпочтительно представляют собой органические кислоты, как карбоновые кислоты, или галогенангидриды кислот, как бензоилхлорид или изофталилдихлорид.

Если нужно отделять избыточный диизоцианат, то предпочтительным способом является тонкослойная дистилляция и ее осуществляют, как правило, при температурах в диапазоне от 100°С до 160°С и давлении от 0,01 мбар до 3 мбар. Содержание остаточного мономера составляет затем, предпочтительно, менее чем 1 масс.%, особенно предпочтительно, менее чем 0,5 масс.% (диизоцианат).

Все стадии способа можно необязательно осуществлять в присутствии инертных растворителей. В качестве инертных растворителей при этом нужно понимать такие, которые не реагируют с исходными веществами при заданных реакционных условиях. Примерами являются этилацетат, бутилацетат, метоксипропилацетат, метилэтилкетон, метилизобутилкетон, толуол, ксилол, смеси ароматических или (цикло)алифатических углеводородов или любые смеси такого рода растворителей. Предлагаемые согласно изобретению превращения, однако, предпочтительно осуществляют без растворителя.

Добавление участвующих в реакции компонентов как при получении содержащих изоцианатные группы форполимеров, так и также при аллофанатизации можно осуществлять в любой последовательности. Однако предпочтительным является добавление простого полиэфирполиола а2) к имеющемуся полиизоцианату компонентов а1) и а3) и, наконец, добавление катализатора аллофанатизации а4).

В случае полиизоцианатного компонента б) речь идет о алифатических и/или циклоалифатических полиизоцианатах на основе ди- или триизоцианатов, как бутандиизоцианат, пентандиизоцианат, гександиизоцианат (гексаметилендиизоцианат, HDI), 4-изоцианатометил-1,8-октандиизоцианат (триизоцианатононан, TIN), или циклические системы, как 4,4'-метиленбис(циклогексилизоцианат), 3,5,5-триметил-1-изоцианато-3-изоцианатометилциклогексан (изофорондиизоцианат, IPDI), а также ω,ω'-диизоцианато-1,3-диметилциклогексан (H6XDI).

В случае полиизоцианатного компонента б) предпочтительно используют полиизоцианаты на основе гександиизоцианата (гексаметилендиизоцианат, HDI), 4,4'-метиленбис(циклогексилизоцианата) и/или 3,5,5-триметил-1-изоцианато-3-изоцианатометилциклогексана (изофорондиизоцианат, IPDI). В высшей степени предпочтительным полиизоцианатом в случае полиизоцианатного компонента б) является HDI.

В качестве полиизоцианатов для б) принимают во внимание обычные коммерчески доступные полиизоцианаты, то есть, прежде всего известные, имеющие уретановые группы, уретдионовые группы, аллофанатные группы, биуретовые группы, изоциануратные группы и иминооксадиазиндионовые группы модифицированные продукты вышеуказанных простых диизоцианатов.

К имеющим уретановые группы полиизоцианатам относятся, например, продукты взаимодействия 1-метил-2,4-диизоцианатоциклогексана и необязательно 1-метил-2,6-диизоцианатоциклогексана с избыточными количествами триметилолпропана, соответственно, его смесями с простыми диолами, как, например, изомерные пропан- или бутандиолы. Получение такого рода имеющих уретановые группы полиизоцианатов в практически не содержащей мономера форме описывается, например, в заявке на патент Германии 1090196.

К имеющим биуретовые группы полиизоцианатам относятся, в особенности, полиизоцианаты на основе 1,6-диизоцианатогексана, получение которых описывается, например, в заявке на Европейский патент 0003505, заявке на патент Германии 1101394, заявке на патент США 3358010 или заявке на патент США 3903127.

К имеющим изоциануратные группы полиизоцианатам относятся, в особенности, тримеризаты, соответственно, смешанные тримеризаты вышеуказанных в качестве примера диизоцианатов, как, например, алифатические, соответственно, алифатически-циклоалифатические тримеризаты, соответственно, смешанные тримеризаты на основе 1,6-диизоцианатогексана и/или изофорондиизоцианата, которые получают, например, согласно заявке на патент США 4324879, заявке на патент США 4288586, заявкам на патенты Германии 3100262, 3100263, 3033860 или 3144672.

К имеющим иминооксадиазиндионовые группы полиизоцианатам относятся, в особенности, тримеризаты, соответственно, смешанные тримеризаты вышеуказанных в качестве примера диизоцианатов, как, например, алифатические тримеризаты на основе 1,6-диизоцианатогексана, которые получают, например, согласно заявкам на Европейские патенты 0962455, 0962454 или 0896009.

Используемые согласно изобретению полиизоцианаты имеют, в общем, содержание изоцианата от 5 масс.% до 25 масс.%, среднюю NCO-функциональность от 2,0 до 5,0, предпочтительно, от 2,8 до 4,0, и остаточное содержание используемых для их получения мономерных диизоцианатов ниже 2 масс.%, предпочтительно, ниже 0,5 масс.%. Само собой разумеется, можно использовать также любые смеси указанных в качестве примера полиизоцианатов.

Согласно предпочтительному варианту осуществления изобретения, полиизоцианаты компонентов а1) и а3) вносят в пригодный реакционный сосуд и необязательно при перемешивании нагревают до температуры в диапазоне от 40°С до 100°С. После достижения желательной температуры затем, при перемешивании, добавляют полигидроксисоединения компонента а2) и перемешивают вплоть до достижения, или незначительно ниже, теоретического содержания NCO-групп ожидаемого по выбранной стехиометрии полиуретанового форполимера. После этого добавляют катализатор аллофанатизации а4) и реакционную смесь нагревают при температуре 50°С и при температуре 100°С вплоть до достижения, или незначительно ниже, желательного содержания NCO-групп. После добавления добавок кислотного характера в качестве стабилизаторов реакционную смесь охлаждают или прямо подают на тонкослойную дистилляцию. При этом избыточный полиизоцианат, при температурах от 100°С до 160°С и давлении от 0,01 мбар до 3 мбар, отделяется вплоть до содержания остаточного мономера менее чем 1%, предпочтительно, менее чем 0,5%. После тонкослойной дистилляции можно необязательно добавлять дальнейший стабилизатор.

Согласно дальнейшему особому варианту осуществления изобретения полиизоцианаты компонентов а1) и а3) вносят в пригодный реакционный сосуд и, необязательно при перемешивании, нагревают до температуры в диапазоне от 40°С до 100°С. После достижения желательной температуры затем, при перемешивании, добавляют полигидроксисоединения компонента а2) и перемешивают вплоть до достижения, или незначительно ниже, теоретического содержания NCO-групп ожидаемого по выбранной стехиометрии полиуретанового форполимера. После этого добавляют катализатор аллофанатизации а4) и полиизоцианатный компонент б) и реакционную смесь нагревают при температуре 50°С и при температуре 100°С вплоть до достижения, или незначительно ниже, желательного содержания NCO-групп. После добавления добавок кислотного характера в качестве стабилизаторов реакционную смесь охлаждают или прямо подают на тонкослойную дистилляцию, как описано выше.

Такие, используемые в заявляемых двухкомпонентных системах для покрытий аллофанаты а) соответствуют типично общей формуле (II):

где Q1 и Q2 означают, независимо друг от друга, остаток ароматического дифенилметандиизоцианатного изомера указанного рода;

R3 и R4 означают, независимо друг от друга, атом водорода или (С1-С4)-алкильный остаток, причем R3 и R4 предпочтительно означают атом водорода и/или метальные группы и в каждой повторяющейся единице k значение R3 и R4 может быть различным;

Y означает остаток исходной молекулы указанного рода с функциональностью от 2 до 6, и, таким образом,

z означает число от 2 до 6, которое за счет использования различных исходных молекул, само собой разумеется, также не должно быть никаким целым числом, а также

k предпочтительно соответствует стольким мономерным единицам, что среднечисловая молекулярная масса лежащего в основе структуры простого полиэфира составляет от 300 г/моль до 20000 г/моль, и

m означает 1 или 3.

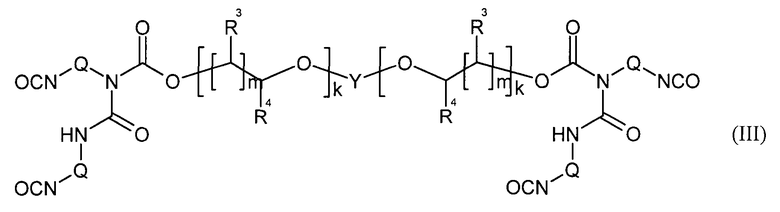

Предпочтительно получают аллофанаты, которые соответствуют общей формуле (III):

где Q означает остаток ароматического дифенилметандиизоцианатного изомера указанного рода,

R3 и R4 означают, независимо друг от друга, атом водорода или (С1-С4)-алкильный остаток, причем R3 и R4 предпочтительно означают атом водорода и/или метальные группы и в каждой повторяющейся единице m значение R3 и R4 может быть различным;

Y означает остаток дифункциональной исходной молекулы указанного рода и

k соответствует стольким мономерным единицам, что среднечисловая молекулярная масса лежащего в основе структуры простого полиэфира составляет от 300 г/моль до 20000 г/моль и

m равно 1 или 3.

Так как для получения аллофанатов формулы (II) и формулы (III), как правило, используют полиолы на основе полимеризованного этиленоксида, пропиленоксида или тетрагидрофурана, в формулах (II) и (III) в случае m=1, особенно предпочтительно, по меньшей мере один остаток из R3 и R4 означает атом водорода, в случае m=3 остатки R3 и R4 означают атом водорода.

Используемые согласно изобретению в случае А) аллофанаты а) имеют типично среднечисловые молекулярные массы от 1181 г/моль до 50000 г/моль, предпочтительно, от 1300 г/моль до 10000 г/моль и, особенно предпочтительно, от 2000 г/моль до 6000 г/моль.

Используемые согласно изобретению в случае А) полиизоцианатные смеси из аллофанатов а) и (цикло)алифатических полиизоцианатов б) типично имеют вязкости, при температуре 23°С, в диапазоне от 500 мПа·с до 100000 мПа·с, предпочтительно, от 500 мПа·с до 50000 мПа·с и, особенно предпочтительно, от 750 мПа·с до 20000 мПа·с, в высшей степени предпочтительно, от 1000 мПа·с до 10000 мПа·с.

В качестве комбинационных и реакционных компонентов для предлагаемых согласно изобретению полиизоцианатных смесей А) используют аминофункциональные сшивающие агенты Б). Примерами пригодных аминофункциональных сшивающих агентов Б) являются простые полиэфирполиамины с 2-4, предпочтительно, 2-3 и, особенно предпочтительно, 2 алифатически связанными первичными аминогруппами и среднечисловой молекулярной массой Mn от 148 г/моль до 12200 г/моль, предпочтительно, от 148 г/моль до 8200 г/моль, особенно предпочтительно, от 148 г/моль до 4000 г/моль и, в высшей степени предпочтительно, от 148 г/моль до 2000 г/моль. Дальнейшими пригодными аминофункциональными сшивающими агентами Б) являются низкомолекулярные алифатические и/или циклоалифатические ди- и триамины, как, например, этилендиамин, 1,2-диаминопропан, 1,4-диаминобутан, 1,6-диаминогексан, 2,5-диамино-2,5-диметилгексан, 2,2,4- и/или 2,4,4-триметил-1,6-диаминогексан, 1,11-диаминоундекан, 1,12-диаминододекан, 1-амино-3,3,5-триметил-5-аминометилциклогексан, 2,4- и/или 2,6-гексагидротолуилендиамин, 2,4'- и/или 4,4'-диаминодициклогексилметан, 3,3'-диметил-4,4'-диаминодициклогексилметан, 2,4,4'-триамино-5-метилдициклогексилметан, Polyclear 136® (модифицированный IPDA; выпускается фирмой BASF AG, Людвигсхафен), ароматические ди- и триамины, по меньшей мере, с одним алкильным заместителем с 1-3 атомами углерода в ароматическом цикле, как, например, 2,4-толуилендиамин, 2,6-толуилендиамин, 1-метил-3,5-диэтил-2,4-диаминобензол, 1,3-диэтил-2,4-диаминобензол, 1-метил-3,5-диэтил-2,6-диаминобензол, 1,3,5-триэтил-2,6-диаминобензол, 3,5,3',5'-тетраэтил-4,4'-диаминодифенилметан, 3,3'-диметил-4,4'-диаминодифенилметан, 1-этил-2,4-диаминобензол, 1-этил-2,6-диаминобензол, 2,6-диэтилнафтилен-1,5-диамин, 4,4'-метиленбис(2,6-диизопропиланилин).

В предлагаемых согласно изобретению двухкомпонентных системах для покрытий можно использовать как индивидуальные аминофункциональные сшивающие агенты Б), так и также смеси из нескольких аминофункциональных сшивающих агентов Б). Сверх того, можно совместно использовать дальнейшие аминофункциональные соединения, как, например, аминофункциональные эфиры аспарагиновой кислоты, вплоть до количества 49 масс.%, в расчете на долю аминофункциональных сшивающих агентов в компоненте Б), благодаря чему может повышаться эластичность покрытия. Соотношение свободных и/или блокированных аминогрупп к свободным NCO-группам в предлагаемых согласно изобретению двухкомпонентных системах для покрытий составляет, предпочтительно, от 0,5:1 до 1,5:1, особенно предпочтительно, от 1:1 до 1,5:1.

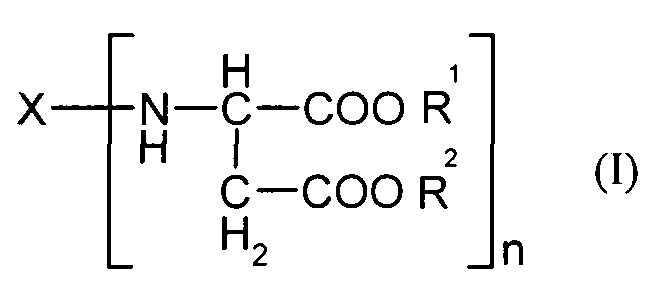

Необязательно совместно используемые аминофункциональные полимеры на основе эфиров аспарагиновой кислоты представляют собой вещества общей формулы (I):

в которой

Х означает n-валентный органический остаток, который (формально) получают путем удаления первичных аминогрупп n-валентного полиамина,

R1, R2 означают одинаковые или различные органические остатки, которые при реакционных условиях инертны по отношению к изоцианатным группам, и

n означает целое число, по меньшей мере, равное 2.

Группа X в формуле (I) полимеров на основе эфиров аспарагиновой кислоты предпочтительно базируется на n-валентном полиамине, выбираемом из группы, состоящей из этилендиамина, 1,2-диаминопропана, 1,4-диаминобутана, 1,6-диаминогексана, 2,5-диамино-2,5-диметилгексана, 2,2,4- и/или 2,4,4-триметил-1,6-диаминогексана, 1,11-диаминоундекана, 1,12-диаминододекана, 1-амино-3,3,5-триметил-5-аминометилциклогексана, 2,4- и/или 2,6-гексагидротолуилендиамина, 2,4'- и/или 4,4'-диаминодициклогексилметана, 3,3'-диметил-4,4'-диаминодициклогексилметана, 2,4,4'-триамино-5-метилдициклогексилметана и сложных полиэфирполиаминов с алифатически связанными первичными аминогруппами со среднечисловой молекулярной массой Mn от 148 г/моль до 6000 г/моль.

Особенно предпочтительно, группа Х базируется на 1,4-диаминобутане, 1,6-диаминогексане, 2,2,4- и/или 2,4,4-триметил-1,6-диаминогексане, 1-амино-3,3,5-триметил-5-аминометилциклогексане, 4,4'-диаминодициклогексилметане или 3,3'-диметил-4,4'-диаминодициклогексилметане.

Что касается остатков R1 и R2, то выражение «при реакционных условиях инертные по отношению к изоцианатным группам» означает, что эти остатки не имеют никаких групп с активным по Церевитинову водородом (СН-кислые соединения; см. Rompp Chemie Lexikon, издательство Georg Thieme, Штутгарт), как ОН, NH или SH.

Предпочтительно, R1 и R2, независимо друг от друга, означают (С1-С10)-алкильные остатки, особенно предпочтительно, метальные или этильные остатки.

В случае, когда Х базируется на 2,4,4'-триамино-5-метилдициклогексилметане, предпочтительно R1=R2=этил.

Предпочтительно, n в формуле (I) означает целое число от 2 до 6, особенно предпочтительно, от 2 до 4.

Получение аминофункциональных полимеров на основе эфиров аспарагиновой кислоты осуществляют само по себе известным образом путем введения во взаимодействие соответствующих первичных полиаминов формулы

X-[NH2]n

с эфирами малеиновой или фумаровой кислоты общей формулы

R1OOC-CH=CH-COOR2 .

Пригодными полиаминами являются указанные выше в качестве основы для группы Х диамины.

Примерами пригодных эфиров малеиновой или фумаровой кислоты являются диметиловый эфир малеиновой кислоты, диэтиловый эфир малеиновой кислоты, дибутиловый эфир малеиновой кислоты и соответствующие эфиры фумаровой кислоты.

Получение аминофункциональных полимеров на основе эфиров аспарагиновой кислоты из указанных исходных веществ предпочтительно осуществляют в диапазоне температур от 0°С до 100°С, причем исходные вещества используют в таких количественных соотношениях, чтобы на каждую первичную аминогруппу приходилась, по меньшей мере, одна, предпочтительно, точно одна олефиновая двойная связь, причем, после взаимодействия, используемые в избытке исходные вещества необязательно можно отделять путем дистилляции. Взаимодействие можно осуществлять в массе или в присутствии пригодных растворителей, как метанол, этанол, пропанол или диоксан, или смесей такого рода растворителей.

Для получения предлагаемых согласно изобретению двухкомпонентных систем для покрытий отдельные компоненты смешивают друг с другом.

Указанные средства для покрытий можно наносить на поверхности при использовании само по себе известных методов, как распыление, окунание, обливание, накатывание, промазывание или налив. После улетучивания необязательно имеющихся растворителей покрытия затем отверждаются в условиях окружающей среды или также при повышенных температурах, например, в диапазоне от 40°С до 200°С.

Указанные средства для покрытий можно наносить, например, на металлы, пластмассы, керамику, стекло, а также природные вещества, причем указанные субстраты прежде могут быть подвергнуты необязательно необходимой предварительной обработке.

Примеры

Определение содержания NCO-групп осуществляют путем обратного титрования добавленного в избытке ди-н-бутиламина с помощью соляной кислоты. Вязкости определяют при использовании ротационного вискозиметра (тип MCR 51) фирмы Anton Paar при температуре 23°С.

Используемые алифатические полиизоцианаты:

Desmodur® N 3400: алифатический полиизоцианат фирмы Bayer Material Science AG, Леверкузен, Германия, на основе гексаметилендиизоцианата с содержанием NCO-групп 21,8 масс.%.

Desmodur® N 3600: алифатический полиизоцианат фирмы Bayer Material Science AG на основе гексаметилендиизоцианата с содержанием NCO-групп 23,0 масс.%.

Desmodur® ХР 2580: алифатический полиизоцианат фирмы Bayer Material Science AG на основе гексаметилендиизоцианата с содержанием NCO-групп 20,0 масс.%.

Desmodur® ХР 2410: алифатический полиизоцианат фирмы Bayer Material Science AG на основе гексаметилендиизоцианата с содержанием NCO-групп 21,5 масс.%.

Если не указано ничего другого, все данные в процентах относятся к массе.

Получение полиизоцианата А1)

К находящимся в реакционном сосуде емкостью 5 л 728,7 г 2,4'-дифенилметандиизоцианта в атмосфере азота добавляют 0,35 г дибутилолово(II)дилаурата (DBTL), затем смесь при перемешивании нагревают до температуры 80°С. После этого в течение 2 часов добавляют 1458,5 г полипропиленгликоля, который получают посредством DMC-катализа (без оснований) (содержание ненасыщенных групп менее 0,01 мэкв./г, молярная масса 2000 г/моль, ОН-число 56, теоретическая функциональность 2). Реакционную смесь затем нагревают при температуре 80°С вплоть до достижения содержания NCO-групп примерно 8,4%. Затем температуру повышают до 100°С и реакционную смесь после добавления 1,05 г ацетилацетоната цинка-(II) перемешивают вплоть до достижения содержания NCO-групп примерно 5,6% или содержания, являющегося постоянным. После этого охлаждают до температуры 50°С и добавляют через капельную воронку 1312,5 г Desmodur® N 3400. Перемешивают еще в течение 30 минут при температуре 50°С, затем охлаждают до температуры 30°С и полученный продукт отфильтровывают через фильтр в виде соответствующей «пасмы» в токе азота.

Получают прозрачный продукт с содержанием NCO-групп 12,9% и вязкостью 2370 мПа·с (23°С).

Получение полиизоцианата А2)

Следуют такой же методике, как в случае полиизоцианата А1), однако вместо Desmodur® N 3400 используют Desmodur® XP 2580.

Получают прозрачный продукт с содержанием NCO-групп 11,9% и вязкостью 3770 мПа·с (23°С).

Получение полиизоцианата A3)

Следуют такой же методике, как в случае полиизоцианата А1), однако вместо Desmodur® N 3400 используют Desmodur® XP 2410.

Получают прозрачный продукт с содержанием NCO-групп 12,9% и вязкостью 4620 мПа·с (23°С).

Получение полиизоцианата А4)

Следуют такой же методике, как в случае полиизоцианата А1), однако вместо Desmodur® N 3400 используют Desmodur® N 3600.

Получают прозрачный продукт с содержанием NCO-групп 12,7% и вязкостью 13600 мПа·с (23°С).

Получение полиизоцианата А5)

Следуют такой же методике, как в случае полиизоцианата A3), однако Desmodur® XP 2410 добавляют уже вместе с ацетилацетонатом цинка-(II) и реакцию аллофанатизации проводят в присутствии Desmodur® XP 2410.

Получают прозрачный продукт с содержанием NCO-групп 10,8% и вязкостью 9590 мПа·с (23°С).

Получение полимера на основе эфиров аспарагиновой кислоты в качестве отвердителя Б)

344 г (2 моль) Диэтилового эфира малеиновой кислоты при температуре 50°С и при перемешивании прикапывают к 210 г (2 экв.) 4,4'-диаминодициклогексилметана. По окончании добавления дополнительно перемешивают в течение 90 часов при температуре 60°С в атмосфере азота и обезвоживают в течение последних двух часов при давлении 1 мбар. Получают жидкий продукт с эквивалентной массой 277 г.

Получение алифатического, содержащего аллофанатные группы, форполимера (сравнение)

К 2520,7 г 1,6-гександиизоцианата сначала добавляют 90 мг дихлорангидрида изофталевой кислоты, затем смесь при перемешивании нагревают до температуры 100°С. После этого в течение 3 часов добавляют 1978,5 г полипропиленгликоля, который получают посредством DMC-катализа (без оснований) (содержание ненасыщенных групп менее 0,01 мэкв., молярная масса 2000 г/моль, ОН-число 56, теоретическая функциональность 2). Реакционную смесь затем нагревают при температуре 100°С вплоть до достижения содержания NCO-групп 26,1%. После этого температуру понижают до 90°С и реакционную смесь после добавления 360 мг ди(2-этилгексаноата) цинка-(II) перемешивают вплоть до достижения содержания NCO-групп 24,3%. После добавления 360 мг дихлорангидрида изофталевой кислоты избыточный 1,6-гександиизоцианат удаляют при давлении 0,5 мбар и температуре 140°С посредством тонкослойной дистилляции.

Получают прозрачный бесцветный продукт с содержанием NCO-групп 5,9%, вязкостью 2970 мПа·с (23°C) и остаточным содержанием свободного HDI менее 0,03%.

Получение покрытий

Полиизоцианаты А1) и А2) смешивают при комнатной температуре с 3,5-диэтилтолуол-2,4-диамином или, соответственно, смесями 3,5-диэтилтолуол-2,4-диамина и эфиров аспарагиновой кислоты (Б), причем соотношение NCO/NH соблюдают равным 1,1:1. С помощью ракли размером 150 мкм затем на стеклянную пластину наносят соответствующие пленки. Состав и свойства покрытий представлены в таблице 1.

Таблица 1

Примеры 1-5

Составы и свойства пленок

Полиизоцианатные смеси А1) и А2) базируются на, в принципе, одинаковых структурных единицах с тем различием, что изменяют алифатический полиизоцианатный компонент б). На основании их хорошей совместимости, высокой функциональности и хороших, придающих эластичность свойств в течение 2 часов получают неклейкие, твердые, вязкоупругие и прозрачные пленки, которые обладают очень хорошими механическими свойствами, как высокое напряжение при разрыве и высокое удлинение при разрыве. При использовании чисто алифатического аллофаната, напротив, происходит, правда, относительно хорошее отверждение, однако, лишь спустя 24 часа получают пленки, которые обладают пригодным механическим уровнем характеристик, но относительно твердости и напряжения при разрыве находятся по уровню отчетливо ниже таковых предлагаемых согласно изобретению комбинаций связующих веществ.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИУРЕТАНОВЫЕ РЕАКЦИОННОСПОСОБНЫЕ ДВУХКОМПОНЕНТНЫЕ СИСТЕМЫ, НЕ СОДЕРЖАЩИЕ РАСТВОРИТЕЛЕЙ | 2001 |

|

RU2278139C2 |

| СЛАБО МОДИФИЦИРОВАННЫЕ ФОРПОЛИМЕРЫ И ИХ ПРИМЕНЕНИЕ | 2011 |

|

RU2587302C2 |

| ПОЛИУРЕТАНОВЫЕ КОМПОЗИЦИИ НА ОСНОВЕ ФОРПОЛИМЕРА ДЛЯ ИЗГОТОВЛЕНИЯ ГОЛОГРАФИЧЕСКИХ СРЕД | 2009 |

|

RU2515549C9 |

| ПОЛИИЗОЦИАНАТ, СОДЕРЖАЩИЙ АЛЛОФАНАТНЫЕ И СИЛАНОВЫЕ ГРУППЫ, ЕГО ПРИМЕНЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2539985C2 |

| ПОЛИКАРБОНАТПОЛИОЛЫ И ИХ ПРИМЕНЕНИЕ ДЛЯ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВЫХ И ПОЛИУРЕТАНКАРБАМИДНЫХ ЭЛАСТОМЕРОВ | 2008 |

|

RU2472811C2 |

| ПОЛИУРЕТАНОВЫЙ БАЛЛАСТНЫЙ СЛОЙ, СПОСОБ ПОЛУЧЕНИЯ ТАКОГО СЛОЯ И ЕГО ПРИМЕНЕНИЕ | 2011 |

|

RU2573676C2 |

| НЕИОННО-ГИДРОФИЛИЗИРОВАННЫЕ СВЯЗУЮЩИЕ ДИСПЕРСИИ | 2008 |

|

RU2479600C2 |

| ОДНОКОМПОНЕНТНЫЕ СИСТЕМЫ ДЛЯ ПОКРЫТИЙ | 2004 |

|

RU2353628C2 |

| ПОЛИУРЕТАНОВЫЕ ЭЛАСТОМЕРЫ, СОДЕРЖАЩИЕ АЛЛОФАНАТ-МОДИФИЦИРОВАННЫЕ ИЗОЦИАНАТЫ | 2006 |

|

RU2433145C2 |

| ПОЛИУРЕТАНСОДЕРЖАЩИЕ СОСТАВЫ С ФУНКЦИОНАЛЬНОСТЬЮ ИЗОЦИАНАТА | 2019 |

|

RU2781642C2 |

Настоящее изобретение относится к двухкомпонентной системе для покрытия, по меньшей мере, содержащей: (А) полиизоцианатный компонент, состоящий из (а) полиизоцианатного компонента на основе имеющего аллофанатные группы ароматического форполимера и (б) полиизоцианатного компонента на основе (цикло)алифатического полиизоцианата, (Б) аминофункциональные сшивающие агенты на основе ароматических диаминов, причем вплоть до 49 масс.% этих аминофункциональных сшивающих агентов можно заменять аминофункциональными полимерами на основе эфиров аспарагиновой кислоты. Также описан субстрат с нанесенным покрытием, получаемым при использовании указанной выше системы. Технический результат - получение двухкомпонентных систем для покрытий, обеспечивающих получение быстро высыхающих, прозрачных и одновременно твердых покрытий с хорошими техническими характеристиками и достаточно длительной жизнеспособностью. 2 н. и 9 з.п. ф-лы, 1 табл., 5 пр.

1. Двухкомпонентная система для покрытия, по меньшей мере, содержащая:

А) полиизоцианатный компонент, состоящий из

а) полиизоцианатного компонента на основе имеющего аллофанатные группы ароматического форполимера,

б) полиизоцианатного компонента на основе (цикло)алифатического полиизоцианата,

Б) аминофункциональные сшивающие агенты на основе ароматических диаминов,

причем вплоть до 49 масс.% этих аминофункциональных сшивающих агентов можно заменять аминофункциональными полимерами на основе эфиров аспарагиновой кислоты.

2. Двухкомпонентная система для покрытия по п.1, отличающаяся тем, что используемые в случае А) ароматические аллофанаты получают тем, что

а1) один или несколько дифенилметандиизоцианатных изомеров вводят во взаимодействие с

а2) одним или несколькими полигидроксисоединениями, причем, по меньшей мере, одно представляет собой простой полиэфирполиол,

с получением NCO-функционального полиуретанового форполимера и его таким образом образовавшиеся уретановые группы затем, при добавлении

а3) полиизоцианатов, которые могут быть отличными от полиизоцианатов из а1), и

а4) катализаторов и

а5) необязательно стабилизаторов,

частично или полностью аллофанатизируют и эти ароматические аллофанаты затем смешивают с полиизоцианатным компонентом б).

3. Двухкомпонентная система для покрытия по п.2, отличающаяся тем, что при получении используемых в случае А) аллофанатов в компонентах а1) и а3) используют смеси из 4,4′-дифенилметандиизоцианата и 2,4′-дифенилметандиизоцианата.

4. Двухкомпонентная система для покрытия по п.2, отличающаяся тем, что в случае а1) и а3) используют 2,4′-дифенилметандиизоцианат.

5. Двухкомпонентная система для покрытия по п.2, отличающаяся тем, что для аллофанатизации в случае а4) в качестве катализаторов используют соединения цинка-(II).

6. Двухкомпонентная система для покрытия по п.5, отличающаяся тем, что в качестве соединений цинка-(II) используют ди(2-этилгексаноат) цинка-(II), ацетилацетонат цинка, ди(н-октоат) цинка-(II), дистеарат цинка-(II) или их смеси.

7. Двухкомпонентная система для покрытия по п.2, отличающаяся тем, что в случае а2) используют исключительно простые полиэфирполиолы, имеющие среднечисловую молекулярную массу Mn от 2000 г/моль до 6000 г/моль, среднюю OH-функциональность более или равную 1,95 и содержание ненасыщенных концевых групп менее или равное 0,01 мэкв./г согласно ASTM D2849-69.

8. Двухкомпонентная система для покрытия по п.1, отличающаяся тем, что в качестве полиизоцианатного компонента б) используют полиизоцианаты на основе гексаметилендиизоцианата.

9. Двухкомпонентная система для покрытия по п.2, отличающаяся тем, что молярное соотношение OH-групп соединений компонента а2) к NCO-группам полиизоцианатов из а1) и а3) составляет от 1:2 до 1:10.

10. Двухкомпонентная система для покрытия по одному из пп.2-9, отличающаяся тем, что в случае а5) в качестве стабилизаторов используют неорганические или органические кислоты, галогенангидриды кислот или сложные эфиры.

11. Субстрат с нанесенным покрытием, получаемым при использовании двухкомпонентной системы для покрытия по одному из пп.1-10.

| Колосоуборка | 1923 |

|

SU2009A1 |

| US 6410095 B1, 25.06.2002 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| WO 00/37570 A1, 29.06.2000 | |||

| Способ получения полиуретанмочевин | 1977 |

|

SU741799A3 |

Авторы

Даты

2014-10-10—Публикация

2010-01-23—Подача