Изобретение относится к области использования атомной энергетики, в частности к системе паровыделения в проектах серийной реакторной установки (РУ) ВВЭР-1000.

Парогенераторы для АЭС с реакторами типа ВВЭР представляют собой рекуперативный теплообменный аппарат с погруженной поверхностью теплообмена, выполненной из горизонтально расположенных U-образных теплообменных змеевиков (Безопасность ядерных энергетических установок: Учебное пособие для вузов по специальности «Атомные электростанции и установки» / Самойлов О.Б., Усынин Г.Б., Бахметьев A.M. - Москва, Энергоатомиздат, 1989, всего 280 стр.). Змеевики своими концами закреплены в вертикальные цилиндрические коллекторы теплоносителя. Известно, что парогенератор является одним из основных оборудований современной реакторной установки (РУ) типа ВВЭР-1000, которая имеет четыре петли циркуляции теплоносителя первого контура. В каждой петле циркуляции теплоносителя установлен парогенератор, т.е. в реакторной установке расположены четыре парогенератора ПГВ-1000М. Основной функцией парогенератора является выработка сухого насыщенного пара за счет тепла, переносимого в парогенератор из активной зоны ядерного реактора теплоносителем первого контура. Теплоноситель первого контура температурой 322°C из ядерного реактора по горячему трубопроводу ДУ850 поступает в горячий коллектор парогенератора, из которого теплоноситель поступает в трубный пучок теплообменных трубок (ТОТ). Трубный пучок (трубчатка) ТОТ скомпонован из почти 11000 U-образных змеевиков и на выходе запрессован в холодный коллектор парогенератора, из которого с температурой 289°C по холодному трубопроводу ДУ850 теплоноситель откачивается главным циркуляционным насосом (ГЦН) обратно в ядерный реактор. Поступающая во внутренний объем парогенератора холодная вода второго контура нагревается горячими ТОТ до парообразования.

Процесс генерации пара сопровождается накоплением на теплообменной поверхности ТОТ отложений продуктов коррозии, поступающих с питательной водой, и концентрированием в них коррозионно-активных примесей. По мере роста толщины отложений концентрация хлоридов в них возрастает, достигая у поверхности ТОТ критических значений, при которых происходит разрушение защитной оксидной пленки на стали 08Х18Н10Т, которая является конструкционным материалом ТОТ. При этом могут возникнуть условия для развития локальных дефектов, таких как растравы и питтинги (явление выкрашивания частиц с поверхности металлической детали при циклических контактных нагрузках). Вершины питтингов, являясь эффективными концентраторами напряжений, могут служить исходными участками для коррозионного растрескивания материала ТОТ в процессе эксплуатации парогенератора (ПГ), что в конечном итоге приводит к выходу ТОТ из строя. Результаты расследования массовых коррозионных повреждений ТОТ показали, что агрессивному воздействию в парогенераторе подвергаются места укладки и механического контакта ТОТ с элементами дистанционирующих решеток, и в большей степени расположенных в нижних рядах между 2-4 дистанционирующими решетками от «горячего» коллектора в сторону холодного коллектора, в области наибольшей паровой нагрузки. С первого года эксплуатации отечественных парогенераторов их ТОТ преследует деградация, сопровождающаяся появлением на них солевых отложений и коррозионным растрескиванием трубного пучка.

В конструкцию трубного пучка ТОТ парогенератора было внесено всего одно изменение, которое касается металлических полос дистанционирующих решеток, в которых были проделаны отверстия (например, патент РФ на изобретение №2301373, МПК F22B 1/02, опубликован 20.06.2007). Эта процедура объясняется просто: чем меньше контактная площадь, тем меньше отложений (хлоридов). Дистанционирующие решетки представляют собой металлические полосы специального профиля, в которые укладываются ТОТ. В качестве конструкционного материала для изготовления теплообменных труб и дистанционирующих решеток парогенераторов на протяжении многих лет используются аустенитные стали марок 08Х18Н10Т, 08Х18Н12Т. Стали этих марок достаточно коррозионно-стойки, но при работе в сложных (агрессивных) средах, высокой температуре, механическом воздействии и т.п. могут быть подвержены различным видам коррозии. Что, собственно, и подтверждается многолетней практикой эксплуатации парогенераторов. Инструкция по эксплуатации парогенератора предписывает проводить периодические продувки, промывки внутренних полостей и трубные пучки парогенератора от отложений. Однако эти мероприятия не уменьшают вероятность коррозионного растрескивания трубчатки и уменьшения на них солевых отложений. Коррозионное растрескивание ТОТ происходит как с внешней стороны, так и с внутренней. Диагностика и борьба с коррозией внутренних поверхностей ТОТ трудна из-за того, что это замкнутое пространство связано с теплоносителем первого контура. В периоды ежегодного планово-предупредительного ремонта (ППР) проводится диагностика состояния ТОТ, промывка парогенератора от солевых отложений (хлоридов) ТОТ. Обнаруженные в процессе диагностики дефектные ТОТ подвергаются глушению.

Именно высокие требования к обеспечению межконтурной плотности элементами теплообмена делают проблему повышения надежности и ресурса трубного пучка ПГ в процессе эксплуатации весьма актуальной, особенно при увеличении срока службы как АЭС с ВВЭР нового поколения, так и находящихся в эксплуатации.

Из уровня техники известен парогенератор (описанный в источнике - Альбом специализированного оборудования АЭС с серийными блоками ВВЭР-1000, Москва, 1989, МХО «Интератомэнерго», с.69-76), принятый за прототип изобретения. Парогенератор содержит горизонтальный корпус с коллекторами подвода и отвода теплоносителя и трубный пучок. Трубный пучок набран из горизонтально расположенных U-образных теплообменных трубок и снабжен устройством дистанционирования в виде профильных и плоских металлических полос. Теплообменные трубки уложены в профильные металлические полосы устройства дистанционирования и закреплены своими концами в коллекторах.

Недостатки прототипа следующие: наличие солевых отложений на трубном пучке, элементах устройства дистанционирования и перфорационных зонах коллекторов, а также коррозионное растрескивание ТОТ. С каждым следующем годом работы парогенератора количество ТОТ, пригодных к глушению, увеличивается.

Эти недопустимые повреждения (до образования сквозных трещин), зафиксированные в теплообменных трубках, представляют собой серьезную причину, по которой возможен останов ядерного реактора. Недопустимые дефекты трубчатки приводят к весьма опасным последствиям, в виду того, что радиоактивная вода теплоносителя первого контура попадает в воду второго контура, которая в виде пара после турбины охлаждается и возвращается в открытый и доступный охладительный водоем.

Эти повреждения уменьшают ядерную безопасность, кроме того, останов реакторной установки из-за дефектов парогенератора приносит ощутимые материальные убытки.

Один из недостатков практически всех аустенитных сталей (особенно в механически напряженных системах) состоит в их склонности к коррозионному растрескиванию, особенно хлоридному и в щелочных растворах, т.е. к хрупкому разрушению в горячих растворах, зонах растягивающих напряжений, даже при напряжениях ниже предела текучести.

Причины возникновения отложений на ТОТ и элементах устройства дистанционирования хорошо известны, это в первую очередь качество водно-химического режима (ВХР) второго контура, а затем электромеханические свойства материалов, используемые в парогенераторе. По качеству ВХР второго контура западные технологии в этой области ушли далеко (см. «Состояние, основные проблемы и направления совершенствования водно-химического режима АЭС», В.Ф. Тяпков (ВНИИАЭС), Р.Б. Шарафутдинов (НТЦ ЯРБ Госатомнадзора России) Вестник Госатомнадзора России, №4, 2003 г.).

В 1990-х и 2000-х годах АЭС с ВВЭР существенно продвинулись в этом направлении, однако достижимые показатели водно-химического режима по-прежнему значительно ниже мирового уровня, в основном из-за применения более дешевого и недостаточно коррозионно-стойкого основного оборудования и трубопроводов конденсатно-питательного тракта. Вероятность образования коррозионного растрескивания ТОТ зависит в большой степени от качества их изготовления, аккуратности сборки в трубный пучок ТОТ. В конечной процедуре изготовления ТОТ подвергаются электрополировке по всей своей длине. Полировка трубок не идеальная, и любая царапина либо дефект (шероховатость) и т.п. на поверхности трубки в дальнейшем может стать местом ее деградации. В процессе эксплуатации парогенераторов их теплообменные трубки и элементы дистанционирующих решеток преследует деградация, сопровождаемая появление на них солевых отложений и последующим коррозионным растрескиванием трубчатки.

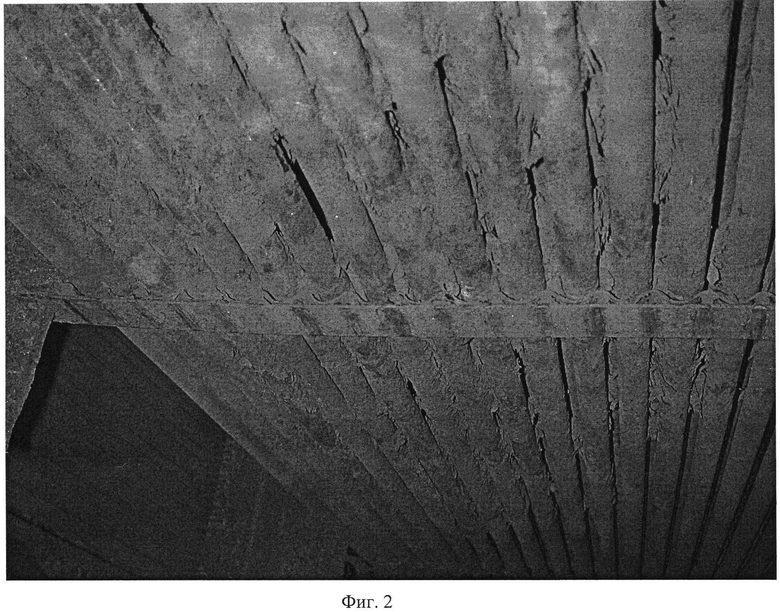

Натурные испытания подтвердили, что наиболее интенсивное образование отложений происходит в местах непосредственного контакта трубного пучка с элементами дистанционирующих решеток и в конструктивных зазорах узлов дистанционирования.

Предлагаемым изобретением решается задача повышения безопасной эксплуатации РУ и увеличение рабочего ресурса парогенератора в целом путем устранения останова РУ по причине образования накоплений хлоридов, возникновения коррозионных трещин в ТОТ.

Для получения такого технического результата предлагается использование диэлектрических втулок и прокладок, позволяющих уменьшить в работающем парогенераторе солевые отложения (хлориды) на ТОТ и элементах устройства дистанционирования, а также уменьшить коррозионное растрескивание ТОТ.

Сущность предлагаемого изобретения заключается в том, что парогенератор содержит горизонтальный корпус с коллекторами подвода и отвода теплоносителя, трубный пучок, набранный из горизонтально расположенных U-образных теплообменных трубок и снабженный устройством дистанционирования в виде профильных и плоских металлических полос. Теплообменные трубки уложены в профильные металлические полосы устройства дистанционирования и закреплены своими концами в коллекторах. При этом теплообменные трубки в местах укладки на профильные металлические полосы устройства дистанционирования изолированы от них посредством использования диэлектрических втулок, а профильные и плоские металлические полосы устройства дистанционирования изолированы между собой через диэлектрические прокладки. Диэлектрические втулки могут быть выполнены длиной не менее 50 мм и толщиной стенки не менее 1,0 мм. Диэлектрические прокладки могут быть выполнены толщиной не менее 1,5 мм и шириной не менее 40 мм. Диэлектрические втулки могут быть выполнены из полимерных композиционных материалов - углепластиков, в частности из композиционных материалов на основе керамики или фторопласта. Диэлектрические прокладки могут быть выполнены из полимерных композиционных материалов - углепластиков, в частности из композиционных материалов на основе керамики или фторопласта.

Таким образом, посредством изолирующих диэлектрических втулок устраняется непосредственный контакт ТОТ с профильными элементами устройства дистанционирования, а непосредственный контакт между элементами устройства дистанционирования устраняется за счет установки между ними плоской изолирующей диэлектрической прокладки. Материал изолирующих элементов должен иметь свойства диэлектрика и быть термостойким с Траб. >300°C.

На срок службы парогенератора оказывают влияние физические свойства металлоконструкций, которые по возможности должны иметь наименьшие внутренние механические напряжения. К ним относятся и ТОТ, которые выгибают для придания им специальной геометрической формы, исходя из внутреннего объема парогенератора, для укладки на устройства дистанционирования (дистанционирующие решетки), имеющие ширину 30 мм. Поэтому для уменьшения механических напряжений в местах гибов ТОТ и уменьшения гидравлического сопротивления трубок потоку теплоносителя необходимо увеличить радиус гибов трубок с 60 мм до 100-120 мм.

Исследования механического воздействия (любая механическая обработка) на аустенитные (немагнитные) стали показали, что после такого воздействия металл становится магнетиком. Это происходит по причине образования ферритной фазы в местах механического воздействия на металл, близкого к мартенситной структуре. Таким же магнетиком становится и дистанционирующая решетка в местах штамповки ее элементов, и участки теплообменных трубок, подвергшихся механическому воздействию при изготовлении, транспортировке, и при формировании их в трубный пучок. Опытным путем обнаружено, что механическая штамповка дистанционирующих полос увеличивает магнитную фазу в них и ускоряет процесс отложений на них из воды второго контура.

При соприкосновении теплообменных трубок с профилированными элементами дистанционирующей решетки происходит дополнительное взаимное «подмагничивание». Локальные (постоянные) магнитные поля в металлоконструкциях парогенератора даже незначительной магнитной напряженностью притягивают ионы из водной суспензии, и могут явиться одной из первопричин начала деградации трубчатки или активным участником этого процесса. Эти механические и электромагнитные свойства металлов конструкторами и изготовителями парогенераторов упущены. Поэтому в период укладки ТОТ на дистанционирующие решетки в парогенераторе необходимо обезжирить ТОТ и элементы дистанционирующих решеток, а затем провести размагничивание ТОТ по всей длине петлей размагничивания не менее двух раз. И проводить эту процедуру необходимо от первого слоя (этажа) трубчатки до верхнего, соблюдая и сохраняя чистоту внутренних конструкций парогенератора.

Выпариваемый теплоноситель представляет собой некую суспензию, состоящую из компонентов, например, таких как CuO, FeO и др. Ионы молекул различных солей могут нести как положительный, так и отрицательный заряды, которые, в свою очередь, вначале тормозятся, а затем осаждаются на подмагниченной поверхности трубчатки и элементах дистанционирующих решеток. Известно также, что если имеется магнитное поле и свободные электроны в кристаллических решетках металла, то появляются микротоки, которые в нашем случае усиливают электрохимические процессы коррозии. Кроме этого, одновременно с процессом выпаривания воды, происходит локальный процесс накопления хлоридов, т.е. осаждение на положительных и отрицательных полюсах материала трубчатки и элементах дистанционирующих решеток, разнополярных ионов из суспензии. Осаждение химически активной меди из воды оборудования второго контура на поверхности ТОТ инициирует образование на ней язв, которые, в свою очередь, являются местом зарождения трещин. Химические процессы окисления поверхности металлов провоцируют появление и убыстряют процесс внешней коррозии, а высокая температура рабочей среды способствует появлению внутренней коррозии трубок, в тех местах металла, где содержится какой-либо газ. Таким образом, как при работе парогенератора в штатном режиме, так и в период проведения ППР протекает необратимый процесс разрушения трубчатки, который не удается ни замедлить, ни устранить. Специальные химические растворы для промывки, предусмотренные регламентом, не справляются с этими отложениями. Таким образом, в местах контакта ТОТ с дистанционирующей решеткой происходит накопление отложений хлоридов, которые являются активными участниками и в коррозионном растрескивании трубок. И, естественно, рост этих отложений напрямую связан с количеством выпариваемой воды.

Следует напомнить, что в период проведения ППР (когда реактор остановлен) ТОТ со стороны горячего коллектора парогенератора диагностируются универсальной вихретоковой системой для эксплуатационного вихретокового контроля ТОТ. Этот метод пригоден для обнаружения таких дефектов как коррозия, износ, эрозия, питтинг, трещины, повреждения и утончение стенок. Круглосуточная работа по диагностике 11000 ТОТ связана с большими дозиметрическими агрузками для персонала. Выявленные дефектные ТОТ заглушаются металлическими вставками, отчего эффективность парогенератора снижается.

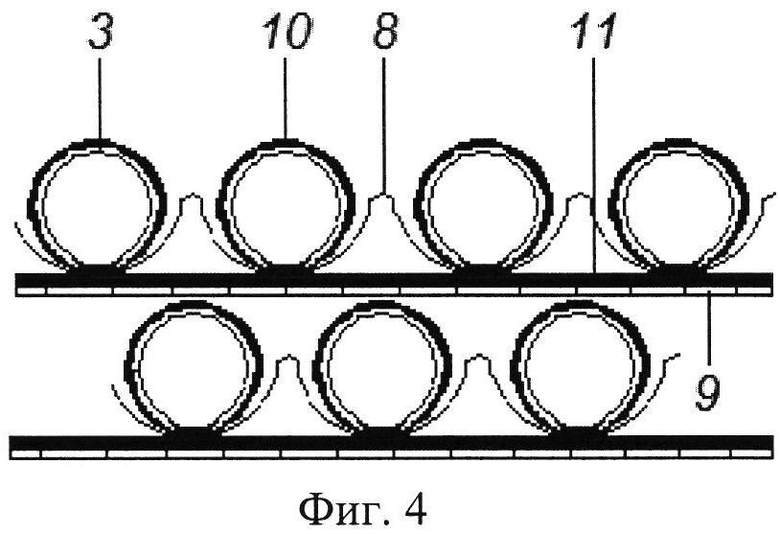

Предлагаемое изобретение иллюстрируется чертежами. На фиг.1 представлен парогенератор ПГВ-1000, где 1 - горячий коллектор, 2 - погружной дырчатый лист, 3 - ТОТ (трубный пучок, трубчатка), 4 - корпус парогенератора, 5 - ввод питательной воды, 6 - холодный коллектор, 7 - жалюзийный сепаратор осушки пара. На фиг.2 представлен трубный пучок парогенератора после несколько десятков тысяч часов работы. На фиг.3 представлен разрез фрагмента дистанционирующей решетки с ТОТ шахматного пучка парогенератора, где 3 - теплообменная трубка, 8 - профильная металлическая полоса дистанционирующей решетки, 9 - плоская металлическая полоса дистанционирующей решетки. На фиг.4 представлен разрез фрагмента дистанционирующей решетки с ТОТ шахматного пучка согласно изобретению, где 10 - диэлектрическая втулка и 11 - диэлектрическая прокладка.

В заявленном изобретении корпус парогенератора фиг.1 представляет собой сварной горизонтальный цилиндрический сосуд. Коллекторы (1, 6) прикреплены к корпусу парогенератора и представляют собой вертикальные сосуды. Горячий коллектор (1) предназначен для подвода теплоносителя в теплообменные трубки (3). Холодный коллектор (6) предназначен для отвода теплоносителя из теплообменных трубок (3). Теплообменные трубки (3) расположены горизонтально, выполнены U-образными и закреплены своими концами в коллекторах (1, 6). Трубный пучок, набранный из данных теплообменных трубок (3), снабжен устройством дистанционирования в виде профильных (8) и плоских (9) металлических полос, см. фиг.3. Теплообменные трубки (3) уложены в профильные (8) металлические полосы устройства дистанционирования, причем в местах укладки изолированы от них посредством использования диэлектрических втулок (10), а профильные (8) и плоские (9) металлические полосы устройства дистанционирования изолированы между собой через диэлектрические прокладки (11), см. фиг.4, 5.

Парогенератор работает следующим образом.

Теплоноситель температурой 322°C вытесняется из активной зоны реактора и по горячему циркуляционному трубопроводу поступает в горячий коллектор (1), где через его перфорированную зону заполняют ТОТ (3, трубный пучок). Питательная вода второго контура через ввод питательной воды (5) вводится в парогенератор (4) и заполняет его внутренний объем. Вода второго контура вскипает, вырабатываемый парогенератором пар поднимается вверх и через погружной дырчатый лист (2) и жалюзийный сепаратор (7) обсушивается и по паропроводам через патрубки поступает в коллектор пара, откуда поступает на турбину. Жалюзийный сепаратор (7) повышает степень осушки пара.

За счет применения диэлектрических втулок (10) устраняется непосредственный контакт ТОТ с профильной металлической полосой устройства дистанционирования (8). А за счет наличия диэлектрической прокладки (11) между профильной (8) и плоской (9) металлическими полосами устройства дистанционирования устраняется непосредственный контакт между этими элементами (металлическими полосами) устройства дистанционирования.

В качестве материала для изготовления изолирующих диэлектрических втулок (10) и диэлектрических прокладок (11) (см. фиг.4, 5) можно использовать полимерные композиционные материалы (ПКМ) - углепластики. На основе углеродных волокон и углеродной матрицы создают композиционные углеграфитовые материалы - наиболее термостойкие композиционные материалы (углеуглепластики), способные долго выдерживать в инертных или восстановительных средах температуры до 3000°C, а также композиционные материалы на основе керамики, либо композиционные материалы на основе фторопласта, и другие подобные им композитные материалы. Такой способ защиты ТОТ и элементов дистанционирующих решеток с точки зрения материальных затрат не является обременительным. Диэлектрическая втулка может иметь длину не менее 50 мм и толщину стенки не менее 1,0 мм. Диэлектрические прокладки имеют толщину не менее 1,5 мм и ширину не менее 40 мм, при этом диэлектрические прокладки расположены по всей длине укладки теплообменных трубок.

Кроме этого, как было сказано выше, наибольшей деградации подвержены трубки в области наибольшей паровой нагрузки, расположенные в нижних рядах между 2-4 дистанционирующими решетками от горячего коллектора в сторону холодного коллектора. Уменьшение этого «тяжелого» локального участка трубчатки возможно за счет уменьшения ТОТ, проходящих через него.

Обеспечение увеличения ресурса ТОТ парогенераторов связано с решением задачи снижения коррозионной деградации трубного пучка в процессе его эксплуатации.

В результате практического применения предлагаемого изобретения величина отложений хлоридов значительно уменьшится в местах контактов элементов дистанционирующих решеток и ТОТ, благодаря чему процесс деградации трубчатки заметно замедлится, а коррозионное растрескивание ТОТ будет смещено на более позднее время, что в целом отодвинет замену парогенератора на 3 и более лет.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРИЗОНТАЛЬНЫЙ ПАРОГЕНЕРАТОР АТОМНОЙ ЭЛЕКТРОСТАНЦИИ И СПОСОБ ЕГО СБОРКИ | 2014 |

|

RU2570992C1 |

| ГОРИЗОНТАЛЬНЫЙ ПАРОГЕНЕРАТОР | 2014 |

|

RU2546934C1 |

| ПАРОГЕНЕРАТОР С ГОРИЗОНТАЛЬНЫМ ПУЧКОМ ТЕПЛООБМЕННЫХ ТРУБ И СПОСОБ ЕГО СБОРКИ | 2014 |

|

RU2583321C1 |

| ПАРОГЕНЕРАТОР | 2006 |

|

RU2338957C2 |

| ГОРИЗОНТАЛЬНЫЙ ПАРОГЕНЕРАТОР ДЛЯ РЕАКТОРНОЙ УСТАНОВКИ С ВОДО-ВОДЯНЫМ ЭНЕРГЕТИЧЕСКИМ РЕАКТОРОМ И РЕАКТОРНАЯ УСТАНОВКА С УКАЗАННЫМ ПАРОГЕНЕРАТОРОМ | 2014 |

|

RU2583324C1 |

| СПОСОБ УПРАВЛЕНИЯ СКОРОСТЬЮ КОРРОЗИИ ОБОРУДОВАНИЯ ТЕХНОЛОГИЧЕСКИХ КОНТУРОВ АТОМНЫХ СТАНЦИЙ | 2017 |

|

RU2705565C1 |

| УСТРОЙСТВО ДИСТАНЦИОНИРОВАНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2013 |

|

RU2532261C1 |

| СПОСОБ ОТМЫВКИ ПАРОГЕНЕРАТОРА | 2002 |

|

RU2216701C1 |

| Парогенератор | 2001 |

|

RU2219433C2 |

| ДИСТАНЦИОНИРУЮЩАЯ РЕШЕТКА СБОРКИ ТЕПЛОВЫДЕЛЯЮЩЕЙ | 2010 |

|

RU2461086C2 |

Изобретение относится к области использования атомной энергетики, в частности к системе паровыделения в проектах серийной реакторной установки ВВЭР-1000. Парогенератор содержит горизонтальный корпус с коллекторами подвода и отвода теплоносителя и трубный пучок, набранный из горизонтально расположенных U-образных теплообменных трубок и снабженный устройством дистанционирования в виде профильных и плоских металлических полос. Теплообменные трубки уложены в профильные металлические полосы устройства дистанционирования и закреплены своими концами в коллекторах. При этом теплообменные трубки в местах укладки на профильные металлические полосы устройства дистанционирования изолированы от них посредством использования диэлектрических втулок, а профильные и плоские металлические полосы устройства дистанционирования изолированы между собой через диэлектрические прокладки. Диэлектрические втулки и диэлектрические прокладки могут быть выполнены из полимерных композиционных материалов. Техническим результатом изобретения является увеличение рабочего ресурса парогенератора путем устранения останова реакторной установки по причине образования накоплений хлоридов, возникновения коррозионных трещин в теплообменных трубках, повышение безопасной эксплуатации реакторной установки. 6 з.п. ф-лы, 5 ил.

1. Парогенератор, содержащий горизонтальный корпус с коллекторами подвода и отвода теплоносителя, трубный пучок, набранный из горизонтально расположенных U-образных теплообменных трубок, закрепленных своими концами в коллекторах, снабженный устройством дистанционирования в виде профильных и плоских металлических полос, причем теплообменные трубки уложены в профильные металлические полосы устройства дистанционирования, отличающийся тем, что теплообменные трубки в местах укладки на профильные металлические полосы устройства дистанционирования изолированы от них посредством использования диэлектрических втулок, а профильные и плоские металлические полосы устройства дистанционирования изолированы между собой через диэлектрические прокладки.

2. Парогенератор по п.1, отличающийся тем, что диэлектрические втулки выполнены длиной не менее 50 мм и толщиной стенки не менее 1,0 мм.

3. Парогенератор по п.1, отличающийся тем, что диэлектрические прокладки выполнены толщиной не менее 1,5 мм и шириной не менее 40 мм.

4. Парогенератор по п.1, отличающийся тем, что диэлектрические втулки выполнены из полимерных композиционных материалов-углепластиков.

5. Парогенератор по п.4, отличающийся тем, что диэлектрические втулки выполнены из композиционных материалов на основе керамики или фторопласта.

6. Парогенератор по п.1, отличающийся тем, что диэлектрические прокладки выполнены из полимерных композиционных материалов-углепластиков.

7. Парогенератор по п.6, отличающийся тем, что диэлектрические прокладки выполнены из композиционных материалов на основе керамики или фторопласта.

| МОДУЛЬ ПАРОГЕНЕРАТОРА | 2006 |

|

RU2301373C1 |

| ПРЯМОТОЧНЫЙ ВЕРТИКАЛЬНЫЙ ПАРОГЕНЕРАТОР | 1998 |

|

RU2140608C1 |

| Гидравлический домкрат | 1959 |

|

SU135440A1 |

| Электрический котел | 1990 |

|

SU1728574A1 |

| DE 3411795 A1, 03.10.1985. | |||

Авторы

Даты

2015-02-10—Публикация

2014-01-28—Подача