Изобретение относится к теплообменному оборудованию, в частности к парогенераторам, а точнее к парогенераторам ядерных энергетических установок. Изобретение может быть использовано в качестве теплообменника.

Известен кожухотрубный теплообменник, содержащий корпус с патрубками и закрепленные в трубных досках теплообменные элементы типа труба в трубе, при этом наружные трубы подключены к камерам для среды кольцевых каналов между труб, внутренние трубы выполнены длиннее наружных и подключены к коллекторам, один из которых подключен посредством перепускного окна, образованного за счет смещения камеры для среды кольцевых каналов до ее прилегания к корпусу со стороны, противоположной перепускному окну (См. патент РФ N 2070309, кл. F 28 D 7/10, 1996).

Недостатками данного теплообменника являются:

- неэффективное использование межтрубного пространства корпуса, т.к. значительная его часть составляет объем перепускного окна, а другая часть исключена из теплообмена из-за отсутствия циркуляции среды между корпусом и прилегающей к нему камерой;

- движение охлаждающей среды в межтрубном пространстве с образованием застойных зон на участках прилегания камеры к корпусу, неорганизованное движение ее в межтрубном пространстве;

- движение охлаждающей среды в межтрубном пространстве после ее подогрева при прохождении через полости малых труб снижает эффективность охлаждения ею наружных труб.

Известен также кожухотрубный теплообменник, содержащий пучок, состоящий из двух типов труб - неоребренных и с наружным оребрением, заключенных в обечайки с образованием элементов типа труба в трубе (См. авторское свидетельство СССР N 1071064, кл. F 28 D 7/10, F 28 F 1/42).

В этом теплообменнике один теплоноситель движется параллельно через оребренные и гладкие трубы, а второй - в межтрубном пространстве и в пространстве между обечайкой и оребренной трубой.

Недостатками этого теплообменника являются:

- движение межтрубной среды с образованием застойных зон на противоположных от патрубков подвода и отвода среды участках корпуса;

- неорганизованное движение среды в межтрубном пространстве, неравномерное охлаждение различных участков гладких, а также оребренных труб;

- ухудшенное охлаждение оребренных труб, огражденных от прямого контакта с межтрубной средой экранами из обечаек. Среда в объем между оребренной трубой и обечайкой поступает подогретой из межтрубного пространства.

Известен модуль теплообменника, содержащий кожух, размещенный в тракте греющего теплоносителя (т.е. в корпусе теплообменника) и подключенный подводящим и отводящим патрубками к тракту нагреваемой среды, продольно установленные в кожухе теплообменные трубы, закрепленные в трубных досках и сообщенные с трактом греющего теплоносителя. Патрубки подвода и отвода нагреваемой среды закреплены в трубных досках. Несколько модулей при помощи патрубков крепятся к коллекторам нагреваемой среды теплообменника (См. авторское свидетельство СССР N 1160797, кл. F 28 D 7/10, F 22 B 23/04, 1993).

В созданном из данных модулей теплообменнике обеспечивается параллельное движение греющей среды внутри труб и вокруг кожуха модуля и интенсивный подогрев среды, движущейся внутри кожуха, от его стенки и стенок труб. Однако ему свойственны следующие недостатки:

- увеличенные габариты теплообменника при размещении в нем нескольких модулей;

- апериодические пульсации расхода среды через модули, гидродинамическая неустойчивость;

- пониженная скорость греющего теплоносителя из-за больших расстояний между модулями.

Известен кожухотрубный теплообменник, содержащий закрепленные в трубных досках теплообменные элементы типа труба в трубе и патрубок подвода одной из рабочих сред одновременно в межтрубное пространство и во внутренние трубы (См. авторское свидетельство СССР N 1347649, кл. F 28 D 7/10, 1985).

Недостатками данного теплообменника являются:

- движение межтрубной среды с образованием застойных зон на противоположных от патрубков подвода и отвода среды участках корпуса;

- неорганизованное движение среды в межтрубном пространстве, плохой доступ ее к трубам, прилегающим к осевой зоне корпуса теплообменника.

Наиболее близким к изобретению является прямоточный вертикальный парогенератор, содержащий закрепленные в его трубных досках теплообменные элементы типа труба в трубе, патрубок подвода греющей среды одновременно в межтрубное пространство и во внутренние трубы, патрубок подвода рабочей среды снизу в кольцевые полости между наружными и внутренними трубами, патрубки отвода греющей среды и пара (См. патент РФ N 2072067, кл. F 28 D 7/10, 1997).

Недостатками описанного парогенератора являются:

- неэффективное заполнение корпуса аппарата теплообменными элементами, т. к. между трубными досками и корпусом выполнены окна для входа среды в межтрубное пространство и ее выхода, а также пространство по всей высоте аппарата для распределения среды между трубами;

- движение межтрубной среды с образованием застойных зон на участках, прилегающих к трубным доскам, диаметрально удаленных от окон для входа среды в межтрубное пространство и ее выхода;

- неорганизованное движение среды в межтрубном пространстве, плохой доступ ее к трубам, прилегающим к осевой зоне корпуса парогенератора.

Решаемая задача - повышение эффективности и энергонапряженности парогенератора при эффективном использовании межтрубного пространства.

Для решения поставленной задачи в прямоточном вертикальном парогенераторе, содержащем закрепленные в его трубных досках теплообменные элементы типа труба в трубе, патрубок подвода греющей среды одновременно в межтрубное пространство и во внутренние трубы, патрубок подвода рабочей среды снизу в кольцевые полости между наружными и внутренними трубами, патрубки отвода греющей среды и пара, в трубных досках, прилегающих к межтрубному пространству, выполнены отверстия, расположенные между отверстиями для крепления наружных труб и сообщающие образованные в межтрубном пространстве каналы между наружными трубами с коллекторами для подвода и отвода греющей среды, причем внутренние трубы соединены с этими же коллекторами, а кольцевые полости с коллекторами для подвода рабочей среды и отвода пара.

В трубных досках, удаленных от межтрубного пространства, также выполнены отверстия, аналогичные отверстиям в первых трубных досках, соосные им и соединенные с ними при помощи переходных трубок, а внутренние трубы выполнены длиннее наружных и смонтированы в отверстиях удаленных досок.

Причем каналы для межтрубной среды образованы стенками наружных труб и продольными наружными ребрами на них. Близ расположенные ребра смежных труб примыкают друг к другу.

Ребра труб выполнены отдельными разнесенными между собой участками.

Нижние концы участков ребер выполнены с винтовыми искривлениями.

Искривления на смежных ребрах направлены в разные стороны.

Искривления на разных по высоте участках ребер одной трубы направлены в разные стороны.

Соединение каналов межтрубного пространства, расположенных между наружными трубами, с коллекторами подвода и отвода греющей среды через отверстия в трубных досках обеспечивает равномерную подачу греющей среды непосредственно в указанные каналы. При этом обеспечивается интенсификация теплообмена между межтрубной средой и наружными трубами, т.е. между греющей и нагреваемой средами.

Образование каналов для межтрубной среды стенками наружных труб и продольными наружными ребрами на них с примыканием близ расположенных ребер друг к другу обеспечивает интенсификацию теплообмена греющей среды с рабочей средой за счет более организованного движения греющей среды в межтрубном пространстве.

Выполнение ребер в виде отдельных разнесенных между собой участков с винтовыми искривлениями на их нижних концах обеспечивает интенсификацию теплопередачи от греющей среды за счет ее перемешивания и разрушения пограничного слоя этой среды.

Известен теплообменник, состоящий из нескольких последовательно соединенных между собой и разделенных трубными решетками камер. В трубных решетках выполнены отверстия для проходящих через все камеры труб с подогреваемой средой и отверстия для пропуска греющей среды из межтрубного пространства одной камеры в оное последующих камер (См. патент РФ N 2097670, кл. F 28 D 7/10, 1997).

Такое выполнение теплообменника обеспечивает равномерное распределение греющей среды в межтрубном пространстве и достаточно полное использование ее тепловой энергии для подогрева нагреваемой среды. Однако подогрев нагреваемой среды только в трубах и только средой из межтрубного пространства ограничивает возможности использования данного теплообменника в качестве парогенератора.

В данном теплообменнике отсутствуют кольцевые полости между внутренней и наружной трубами, так как отсутствуют сами наружные трубы. Названные наружными трубами корпуса 1 и 2 фактически являются наружными корпусами теплообменника, внутри которых размещены все (как указано в тексте, стр.6, строка 11-12) или одна труба 11 (как показано на фиг. 1 и 2; стр.4, строка 26-27).

Следовательно, невозможен подогрев нагреваемой среды в кольцевом пространстве (которого нет), и нет устройств для одновременного подвода греющей среды во внутреннюю трубу и межтрубное пространство, при котором обеспечивается интенсивное парообразование и перегрев пара в кольцевом пространстве, в которое должна подаваться рабочая среда.

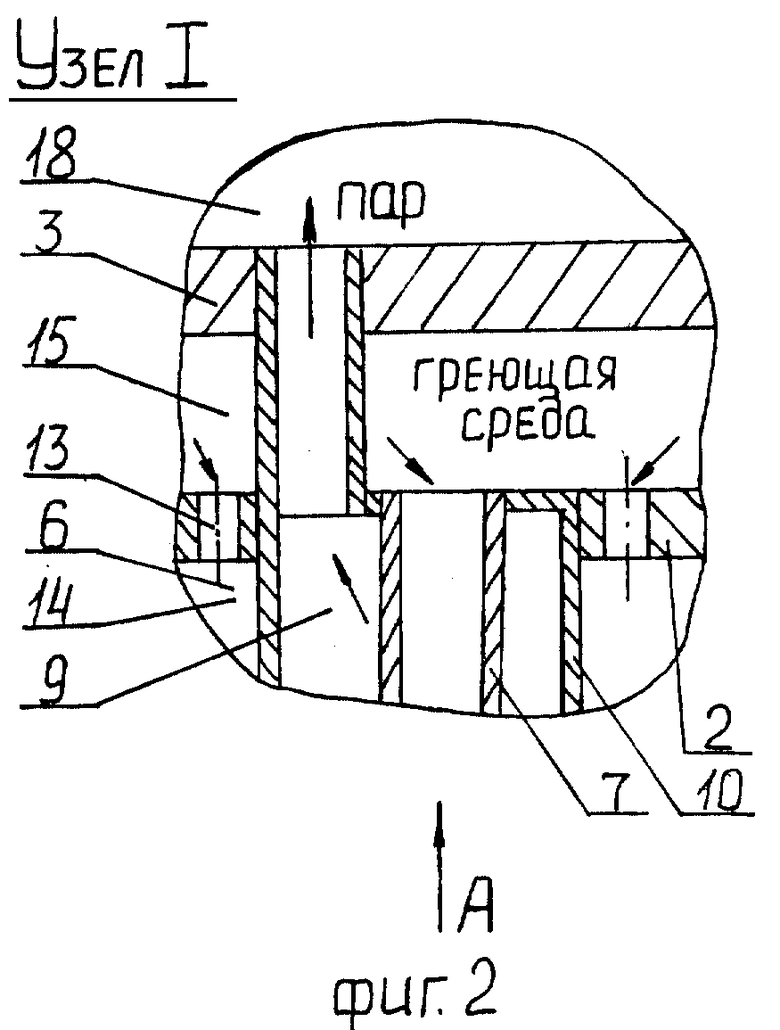

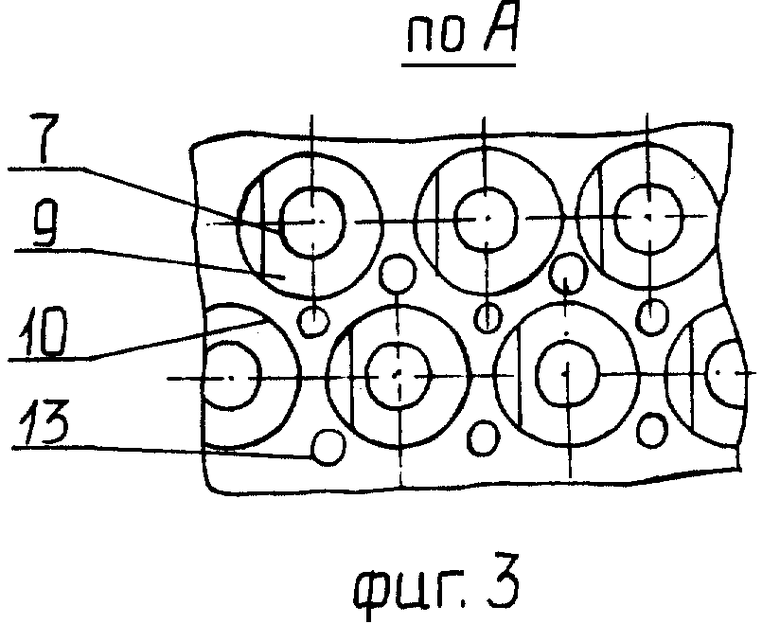

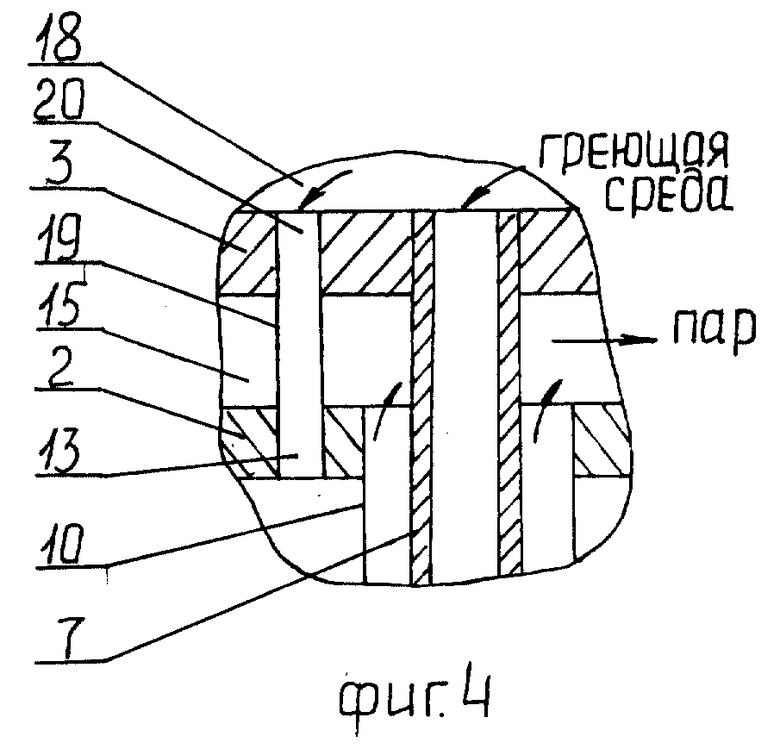

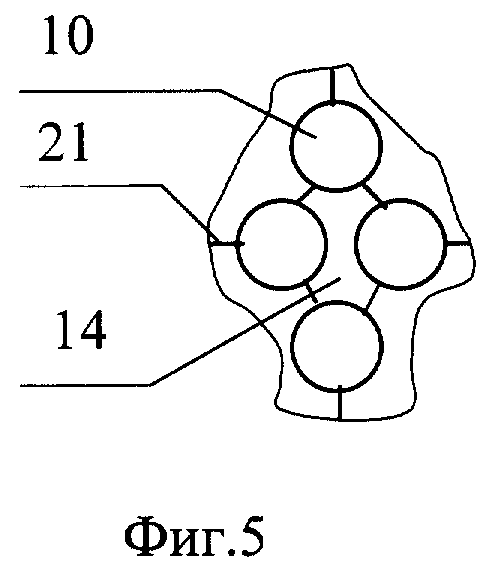

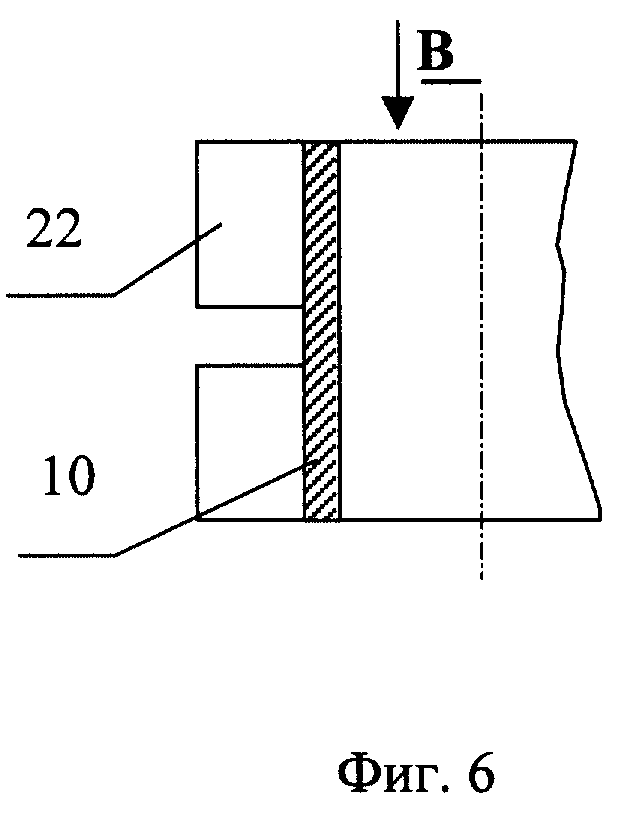

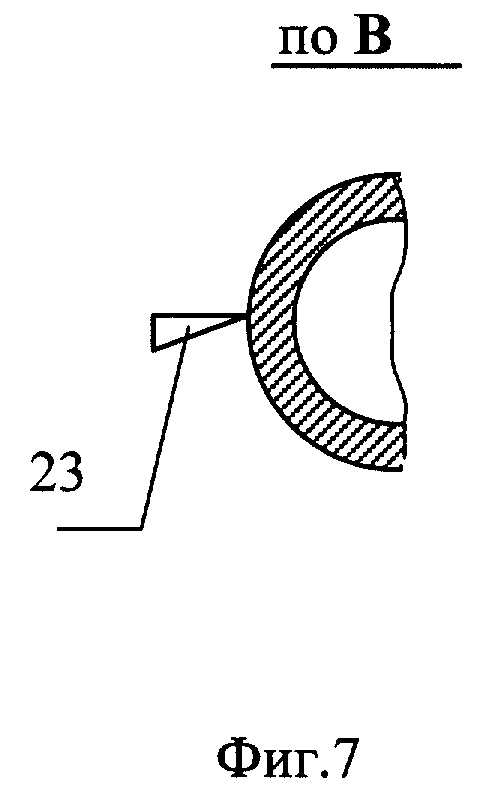

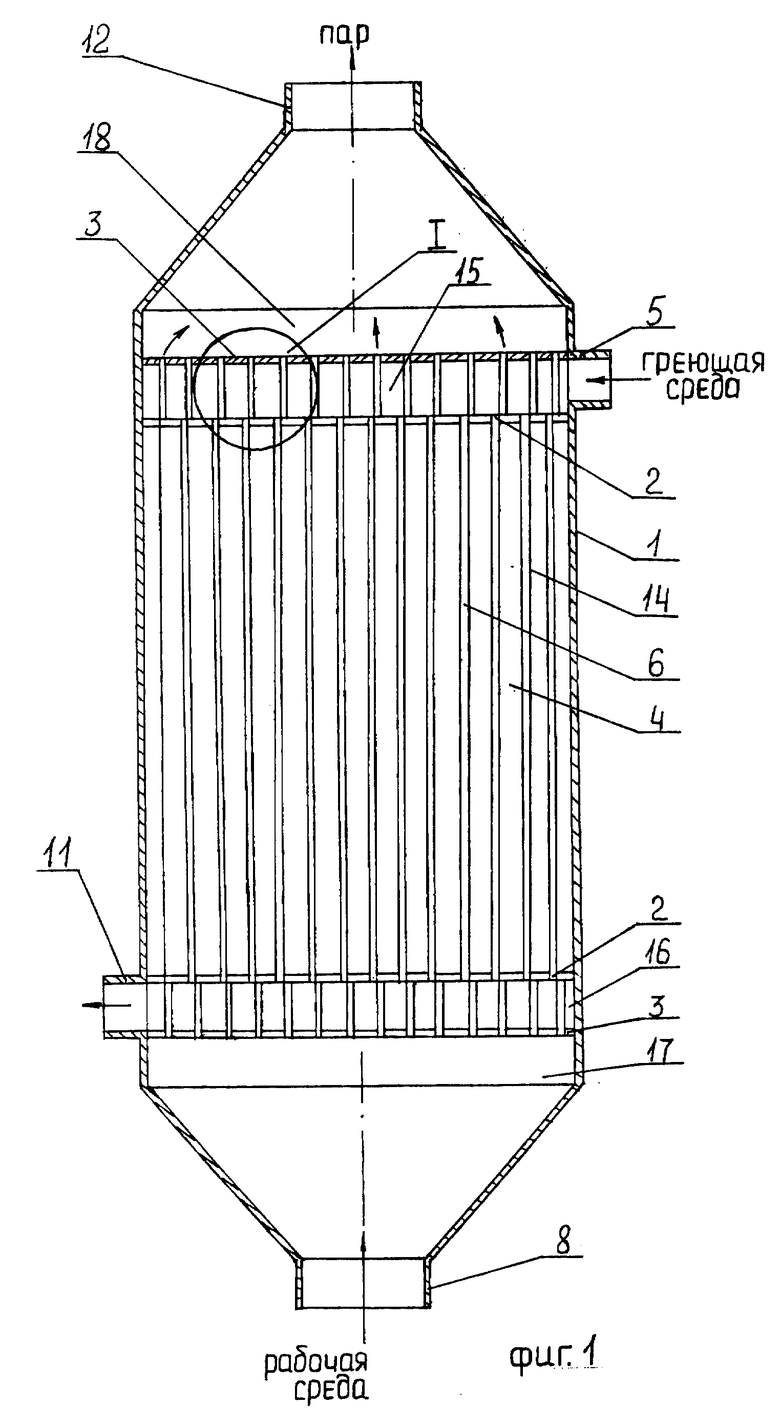

На фиг. 1 изображен прямоточный вертикальный парогенератор, на фиг. 2 - узел I на фиг. 1, на фиг. 3 - вид по А на фиг. 2, на фиг. 4 - вариант выполнения узла I, на фиг. 5 изображен вариант выполнения каналов для межтрубной среды, на фиг. 6 - вариант выполнения ребра трубы с отдельными разнесенными между собой участками, на фиг. 7 - выполнение участков ребер с винтовыми искривлениями на нижних концах.

Парогенератор содержит корпус 1 с трубными досками 2 и 3 и закрепленные в досках теплообменные элементы 4 типа труба в трубе. Корпус 1 снабжен патрубком 5 подвода греющей среды сверху одновременно в межтрубное пространство 6 и во внутренние трубы 7. Патрубок 8 служит для подвода рабочей среды снизу в кольцевые полости 9 между наружными трубами 10 и внутренними трубами 7. Через патрубок 11 отводится греющая среда, через патрубок 12 - пар.

В трубных досках 2, прилегающих к межтрубному пространству 6, выполнены отверстия 13, расположенные между отверстиями в доске 2 для крепления наружных труб 10 и сообщающие образованные в межтрубном пространстве каналы 14 между наружными трубами 10 с расположенным над верхней доской 2 коллектором 15 для подачи греющей среды и под нижней доской 2 коллектором 16 для отвода греющей среды. Каналы труб 7 соединены с этими же коллекторами. Кольцевые полости 9 соединены с коллекторами 17, 18 подвода рабочей среды и отвода пара соответственно расположенными за трубными досками 3.

При выполнении узла I парогенератора по варианту II (см. фиг.4) внутренние трубы 7 выполнены длиннее труб 10 и закреплены в трубных досках 3. В этом случае отверстия 13 в трубных досках 2 при помощи переходных трубок 19 связаны с отверстиями 20 в досках 3 и соответственно с коллекторами 17 и 18 отвода и подвода греющей среды, а выходы из кольцевых полостей 9 - с коллектором 16 подвода рабочей среды и коллектором 15 отвода пара, соединенными со своими патрубками 11 и 5.

Каналы 14 для межтрубной среды образованы стенками труб 10 и продольными наружными ребрами 21 на них. Близ расположенные ребра 21 смежных труб 10 примыкают друг к другу, или ребро одной трубы примыкает к стенке другой трубы. Ребра 21 труб выполнены отдельными разнесенными между собой участками 22. Участки ребер выполнены с винтовыми искривлениями 23 на нижних концах. Искривления 23 на смежных ребрах направлены в разные стороны. Искривления 23 ребер на разных по высоте участках одного ребра трубы направлены в разные стороны.

Парогенератор работает следующим образом. Греющая среда через патрубок 5 подается одновременно в межтрубное пространство 6 парогенератора через коллектор 15 и отверстия 13 в трубной доске 2 и в полости внутренних труб 7. Пройдя отверстия 13, греющая среда равномерно распределяется по всем каналам 14 и нагревает стенки труб 10. Среда, проходящая по трубам 7, нагревает их. Греющая среда отводится из парогенератора через патрубок 11. Рабочая среда подается через патрубок 8, коллектор 17 в кольцевые полости 9 между трубами 7 и 10 и последовательно подогревается и испаряется, интенсивно охлаждая трубы 7 и 10. Пар в верхней части генератора в зоне ввода греющей среды перегревается и отводится через коллектор 18 и патрубок 12.

При использовании парогенератора с узлом I, изготовленным по второму варианту (см. фиг.4), греющая среда подается по патрубку 12 через коллектор 18 одновременно во внутренние трубы 7 и межтрубное пространство 6 через переходные трубки 19 и отверстия 13, равномерно распределяется по каналам 14 между наружными трубами 10. Рабочая среда при этом подается через патрубок 11 и коллектор 16 в кольцевые полости 9, в которых подогревается и испаряется. Перегретый пар поступает в коллектор 15 и отводится через патрубок 5.

При обтекании греющей средой ребер 21 с разнесенными между собой участками 22 происходит ее перемешивание, особенно если на ребрах выполнены искривления 23, а также разрыв и перемешивание пограничного слоя, что повышает интенсивность теплопередачи от греющей среды к рабочей среде и к пару.

При применении предложенного парогенератора обеспечивается:

- интенсивный нагрев рабочей среды в кольцевых каналах теплообменных элементов через стенки внутренних и наружных труб за счет параллельного движения с большой скоростью греющей среды во внутренних трубах и межтрубном пространстве, образованном наружными трубами;

- равномерное распределение греющей среды во внутренних трубах и во всем межтрубном пространстве;

- равномерное и плотное заполнение корпуса парогенератора теплообменными элементами.

Использование межтрубного пространства и всего объема корпуса парогенератора осуществляется очень эффективно.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЯМОТОЧНЫЙ ВЕРТИКАЛЬНЫЙ ПАРОГЕНЕРАТОР | 1994 |

|

RU2072067C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 2024 |

|

RU2839075C1 |

| ТЕПЛООБМЕННЫЙ МОДУЛЬ | 2021 |

|

RU2780572C1 |

| ТЕПЛООБМЕННИК | 1993 |

|

RU2051324C1 |

| ПАРОГЕНЕРАТОР ДЛЯ РЕАКТОРА С ЖИДКОМЕТАЛЛИЧЕСКИМ ТЕПЛОНОСИТЕЛЕМ | 2004 |

|

RU2279604C1 |

| Кожухотрубный теплообменник | 2019 |

|

RU2734614C1 |

| ПАРОГЕНЕРАТОР | 2024 |

|

RU2827748C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 2018 |

|

RU2703148C1 |

| Парогенератор | 1976 |

|

SU735861A1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 2016 |

|

RU2629306C1 |

Изобретение предназначено для применения в теплообменном оборудовании, например в парогенераторах ядерных энергетических установок. Устройство содержит корпус, теплообменные элементы типа труба в трубе, по две трубные доски для закрепления наружных и внутренних труб теплообменных элементов, патрубок подвода греющей среды сверху одновременно в межтрубное пространство и во внутренние трубы, патрубок подвода рабочей среды снизу в кольцевые полости между наружными и внутренними трубами, патрубки отвода греющей среды и пара. Кроме того, в трубных досках, прилегающих к межтрубному пространству, выполнены отверстия, расположенные между отверстиями для крепления наружных труб и сообщающие образованные в межтрубном пространстве каналы между наружными трубами с коллекторами для подвода и отвода греющей среды, причем внутренние трубы сообщены с этими же коллекторами, а кольцевые полости - с коллекторами для подвода рабочей среды и отвода пара. Как вариант отверстия в трубных досках связаны с коллекторами для подвода и отвода греющей среды при помощи переходных трубок, а внутренние трубы выполнены длиннее наружных и сообщены с теми же коллекторами. Техническим результатом изобретения является повышение эффективности и энергонапряженности парогенератора при более эффективном использовании межтрубного пространства. 6 з.п. ф-лы, 7 ил.

| ПРЯМОТОЧНЫЙ ВЕРТИКАЛЬНЫЙ ПАРОГЕНЕРАТОР | 1994 |

|

RU2072067C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ ХОЛОДИЛЬНИК ГАЗА ИЛИ ЖИДКОСТИ | 0 |

|

SU184888A1 |

| Теплообменник | 1989 |

|

SU1617296A1 |

| Теплообменник | 1989 |

|

SU1688098A1 |

| Кожухотрубный теплообменник | 1979 |

|

SU943513A1 |

| DE 3411795 A1, 03.10.85 | |||

| Кожухотрубный теплообменник | 1985 |

|

SU1347649A1 |

| ТЕПЛООБМЕННИК | 1994 |

|

RU2097670C1 |

Авторы

Даты

1999-10-27—Публикация

1998-04-13—Подача